正在加载图片...

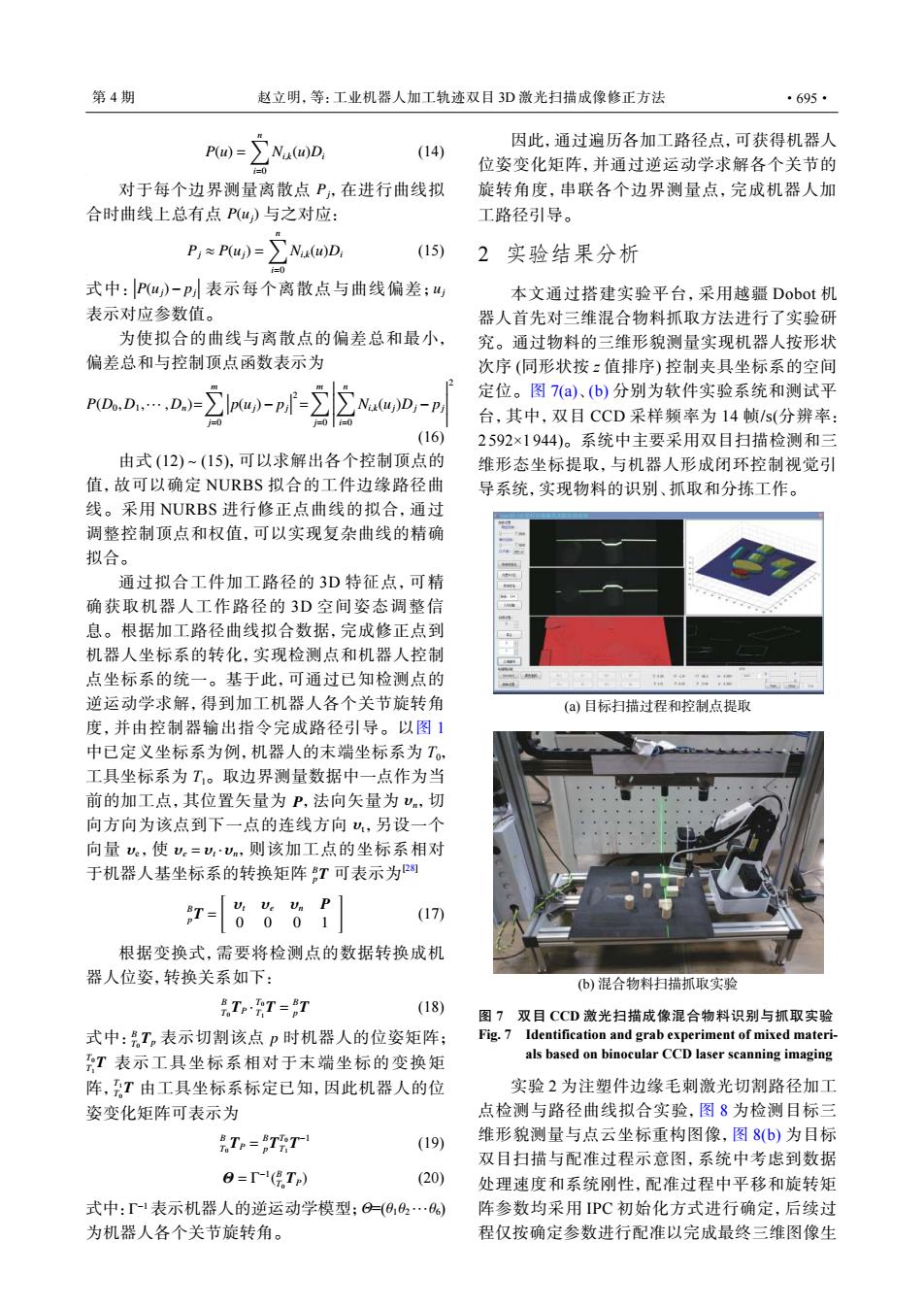

第4期 赵立明,等:工业机器人加工轨迹双目3D激光扫描成像修正方法 ·695· P(u)= ∑ND, (14) 因此,通过遍历各加工路径点,可获得机器人 位姿变化矩阵,并通过逆运动学求解各个关节的 对于每个边界测量离散点P,在进行曲线拟 旋转角度,串联各个边界测量点,完成机器人加 合时曲线上总有点P(u)与之对应: 工路径引导。 月-2an (15) 2实验结果分析 式中:P(4)-P表示每个离散点与曲线偏差; 本文通过搭建实验平台,采用越疆Dobot机 表示对应参数值。 器人首先对三维混合物料抓取方法进行了实验研 为使拟合的曲线与离散点的偏差总和最小, 究。通过物料的三维形貌测量实现机器人按形状 偏差总和与控制顶点函数表示为 次序(同形状按:值排序)控制夹具坐标系的空间 )-pf- (u)Dj-P 定位。图7(a)、(b)分别为软件实验系统和测试平 台,其中,双目CCD采样频率为14帧/s(分辨率: (16) 2592×1944)。系统中主要采用双目扫描检测和三 由式(12)~(15),可以求解出各个控制顶点的 维形态坐标提取,与机器人形成闭环控制视觉引 值,故可以确定NURBS拟合的工件边缘路径曲 导系统,实现物料的识别、抓取和分拣工作。 线。采用NURBS进行修正点曲线的拟合,通过 调整控制顶点和权值,可以实现复杂曲线的精确 拟合。 通过拟合工件加工路径的3D特征点,可精 确获取机器人工作路径的3D空间姿态调整信 息。根据加工路径曲线拟合数据,完成修正点到 机器人坐标系的转化,实现检测点和机器人控制 点坐标系的统一。基于此,可通过已知检测点的 逆运动学求解,得到加工机器人各个关节旋转角 (a)目标扫描过程和控制点提取 度,并由控制器输出指令完成路径引导。以图1 中已定义坐标系为例,机器人的末端坐标系为T。, 工具坐标系为T。取边界测量数据中一点作为当 前的加工点,其位置矢量为P,法向矢量为v,切 向方向为该点到下一点的连线方向u,另设一个 向量。,使v。=uvn,则该加工点的坐标系相对 于机器人基坐标系的转换矩阵T可表示为 7&06 P (17) 根据变换式,需要将检测点的数据转换成机 器人位姿,转换关系如下: (b)混合物料扫描抓取实验 TTe-TT=ET (18) 图7双目CCD激光扫描成像混合物料识别与抓取实验 式中:,T,表示切割该点p时机器人的位姿矩阵; Fig.7 Identification and grab experiment of mixed materi- T表示工具坐标系相对于末端坐标的变换矩 als based on binocular CCD laser scanning imaging 阵,T由工具坐标系标定已知,因此机器人的位 实验2为注塑件边缘毛刺激光切割路径加工 姿变化矩阵可表示为 点检测与路径曲线拟合实验,图8为检测目标三 Te=ETTT-I (19) 维形貌测量与点云坐标重构图像,图8(b)为目标 双目扫描与配准过程示意图,系统中考虑到数据 8=-(T) (20) 处理速度和系统刚性,配准过程中平移和旋转矩 式中:「-1表示机器人的逆运动学模型;⊙=(06…6) 阵参数均采用PC初始化方式进行确定,后续过 为机器人各个关节旋转角。 程仅按确定参数进行配准以完成最终三维图像生P(u) = ∑n i=0 Ni,k(u)Di (14) Pj P(uj) 对于每个边界测量离散点 ,在进行曲线拟 合时曲线上总有点 与之对应: Pj ≈ P(uj) = ∑n i=0 Ni,k(u)Di (15)

P(uj)− pj

式中:

表示每个离散点与曲线偏差;uj 表示对应参数值。 为使拟合的曲线与离散点的偏差总和最小, 偏差总和与控制顶点函数表示为 P(D0,D1,··· ,Dn)= ∑m j=0

p(uj)− pj

2 = ∑m j=0

∑n i=0 Ni,k(uj)Dj − pj

2 (16) 由式 (12)~(15),可以求解出各个控制顶点的 值,故可以确定 NURBS 拟合的工件边缘路径曲 线。采用 NURBS 进行修正点曲线的拟合,通过 调整控制顶点和权值,可以实现复杂曲线的精确 拟合。 P υn υt υe υe = υt · υn B pT 通过拟合工件加工路径的 3D 特征点,可精 确获取机器人工作路径的 3D 空间姿态调整信 息。根据加工路径曲线拟合数据,完成修正点到 机器人坐标系的转化,实现检测点和机器人控制 点坐标系的统一。基于此,可通过已知检测点的 逆运动学求解,得到加工机器人各个关节旋转角 度,并由控制器输出指令完成路径引导。以图 1 中已定义坐标系为例,机器人的末端坐标系为 T0, 工具坐标系为 T1。取边界测量数据中一点作为当 前的加工点,其位置矢量为 ,法向矢量为 ,切 向方向为该点到下一点的连线方向 ,另设一个 向量 ,使 ,则该加工点的坐标系相对 于机器人基坐标系的转换矩阵 可表示为[28] B pT = [ υt υe υn P 0 0 0 1 ] (17) 根据变换式,需要将检测点的数据转换成机 器人位姿,转换关系如下: B T0 TP · T0 T1 T = B pT (18) B T0 Tp p T0 T1 T T1 T0 T 式中: 表示切割该点 时机器人的位姿矩阵; 表示工具坐标系相对于末端坐标的变换矩 阵, 由工具坐标系标定已知,因此机器人的位 姿变化矩阵可表示为 B T0 TP = B pT T0 T1 T −1 (19) Θ = Γ−1 ( B T0 TP) (20) Γ 式中: −1 表示机器人的逆运动学模型; Θ =( θ1θ2 ··· θ6) 为机器人各个关节旋转角。 因此,通过遍历各加工路径点,可获得机器人 位姿变化矩阵,并通过逆运动学求解各个关节的 旋转角度,串联各个边界测量点,完成机器人加 工路径引导。 2 实验结果分析 本文通过搭建实验平台,采用越疆 Dobot 机 器人首先对三维混合物料抓取方法进行了实验研 究。通过物料的三维形貌测量实现机器人按形状 次序 (同形状按 z 值排序) 控制夹具坐标系的空间 定位。图 7(a)、(b) 分别为软件实验系统和测试平 台,其中,双目 CCD 采样频率为 14 帧/s(分辨率: 2 592×1 944)。系统中主要采用双目扫描检测和三 维形态坐标提取,与机器人形成闭环控制视觉引 导系统,实现物料的识别、抓取和分拣工作。 (a) 目标扫描过程和控制点提取 (b) 混合物料扫描抓取实验 图 7 双目 CCD 激光扫描成像混合物料识别与抓取实验 Fig. 7 Identification and grab experiment of mixed materials based on binocular CCD laser scanning imaging 实验 2 为注塑件边缘毛刺激光切割路径加工 点检测与路径曲线拟合实验,图 8 为检测目标三 维形貌测量与点云坐标重构图像,图 8(b) 为目标 双目扫描与配准过程示意图,系统中考虑到数据 处理速度和系统刚性,配准过程中平移和旋转矩 阵参数均采用 IPC 初始化方式进行确定,后续过 程仅按确定参数进行配准以完成最终三维图像生 第 4 期 赵立明,等:工业机器人加工轨迹双目 3D 激光扫描成像修正方法 ·695·