正在加载图片...

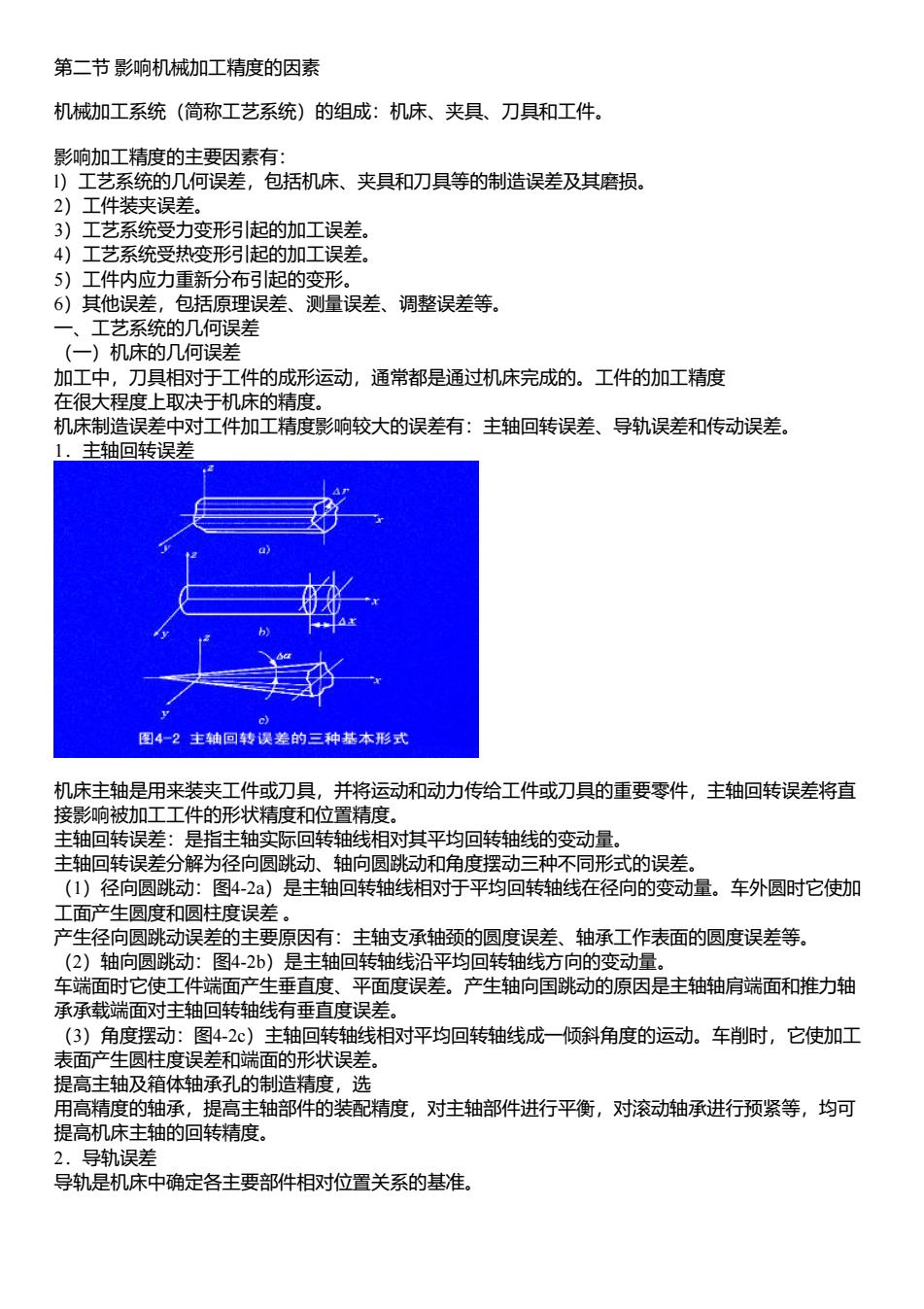

第二节影响机械加工精度的因素 机械加工系统(简称工艺系统)的组成:机床、夹具、刀具和工件。 影响加工精度的主要因素有: )工艺系统的几何误差,包括机床、夹具和刀具等的制造误差及其磨损。 2)工件装夹误差。 3)工艺系统受力变形引起的加工误差 4)工艺系统受热变形引起的加工误差。 5)工件内应力重新分布引起的变形。 6)其他误差,包括原理误差、测量误差、 调整误差等。 一、工艺系统的几何误差 (一)机床的几何误差 加工中,刀具相对于工件的成形运动,通常都是通过机床完成的。工件的加工精度 在很大程度上取决于机床的精度。 机床制造误差中对工件加工精度影响较大的误差有:主轴回转误差、导轨误差和传动误差。 1.主轴回转误差 图4-2主轴回转误差的三种基本形式 机床主轴是用来装夹工件或刀具,并将运动和动力传给工件或刀具的重要零件,主轴回转误差将直 接影响被加工工件的形状精度和位置精度。 主轴回转误差:是指主轴实际回转轴线相对其平均回转轴线的变动量。 主轴回转误差分解为径向圆跳动、轴向圆跳动和角度摆动三种不同形式的误差。 (1)径向圆跳动:图4-2a)是主轴回转轴线相对于平均回转轴线在径向的变动量。车外圆时它使加 工面产生圆度和圆柱度误差。 产生径向圆跳动误差的主要原因有:主轴支承轴颈的圆度误差、轴承工作表面的圆度误差等。 (2)轴向圆跳动:图4-2b)是主轴回转轴线沿平均回转轴线方向的变动量。 车端面时它使工件端面产生垂直度、平面度误差。产生轴向国跳动的原因是主轴轴肩端面和推力轴 承承载端面对主轴回转轴线有垂直度误差: (3)角度摆动:图4-2©)主轴回转轴线相对平均回转轴线成一倾斜角度的运动。车削时,它使加工 表面产生圆柱度误差和端面的形状误差。 提高主轴及箱体轴承孔的制造精度,选 用高精度的轴承,提高主轴部件的装配精度,对主轴部件进行平衡,对滚动轴承进行预紧等,均可 提高机床主轴的回转精度。 2.导轨误差 导轨是机床中确定各主要部件相对位置关系的基准。第二节 影响机械加工精度的因素 机械加工系统(简称工艺系统)的组成:机床、夹具、刀具和工件。 影响加工精度的主要因素有: l)工艺系统的几何误差,包括机床、夹具和刀具等的制造误差及其磨损。 2)工件装夹误差。 3)工艺系统受力变形引起的加工误差。 4)工艺系统受热变形引起的加工误差。 5)工件内应力重新分布引起的变形。 6)其他误差,包括原理误差、测量误差、调整误差等。 一、工艺系统的几何误差 (一)机床的几何误差 加工中,刀具相对于工件的成形运动,通常都是通过机床完成的。工件的加工精度 在很大程度上取决于机床的精度。 机床制造误差中对工件加工精度影响较大的误差有:主轴回转误差、导轨误差和传动误差。 1.主轴回转误差 机床主轴是用来装夹工件或刀具,并将运动和动力传给工件或刀具的重要零件,主轴回转误差将直 接影响被加工工件的形状精度和位置精度。 主轴回转误差:是指主轴实际回转轴线相对其平均回转轴线的变动量。 主轴回转误差分解为径向圆跳动、轴向圆跳动和角度摆动三种不同形式的误差。 (1)径向圆跳动:图4-2a)是主轴回转轴线相对于平均回转轴线在径向的变动量。车外圆时它使加 工面产生圆度和圆柱度误差 。 产生径向圆跳动误差的主要原因有:主轴支承轴颈的圆度误差、轴承工作表面的圆度误差等。 (2)轴向圆跳动:图4-2b)是主轴回转轴线沿平均回转轴线方向的变动量。 车端面时它使工件端面产生垂直度、平面度误差。产生轴向国跳动的原因是主轴轴肩端面和推力轴 承承载端面对主轴回转轴线有垂直度误差。 (3)角度摆动:图4-2c)主轴回转轴线相对平均回转轴线成一倾斜角度的运动。车削时,它使加工 表面产生圆柱度误差和端面的形状误差。 提高主轴及箱体轴承孔的制造精度,选 用高精度的轴承,提高主轴部件的装配精度,对主轴部件进行平衡,对滚动轴承进行预紧等,均可 提高机床主轴的回转精度。 2.导轨误差 导轨是机床中确定各主要部件相对位置关系的基准