正在加载图片...

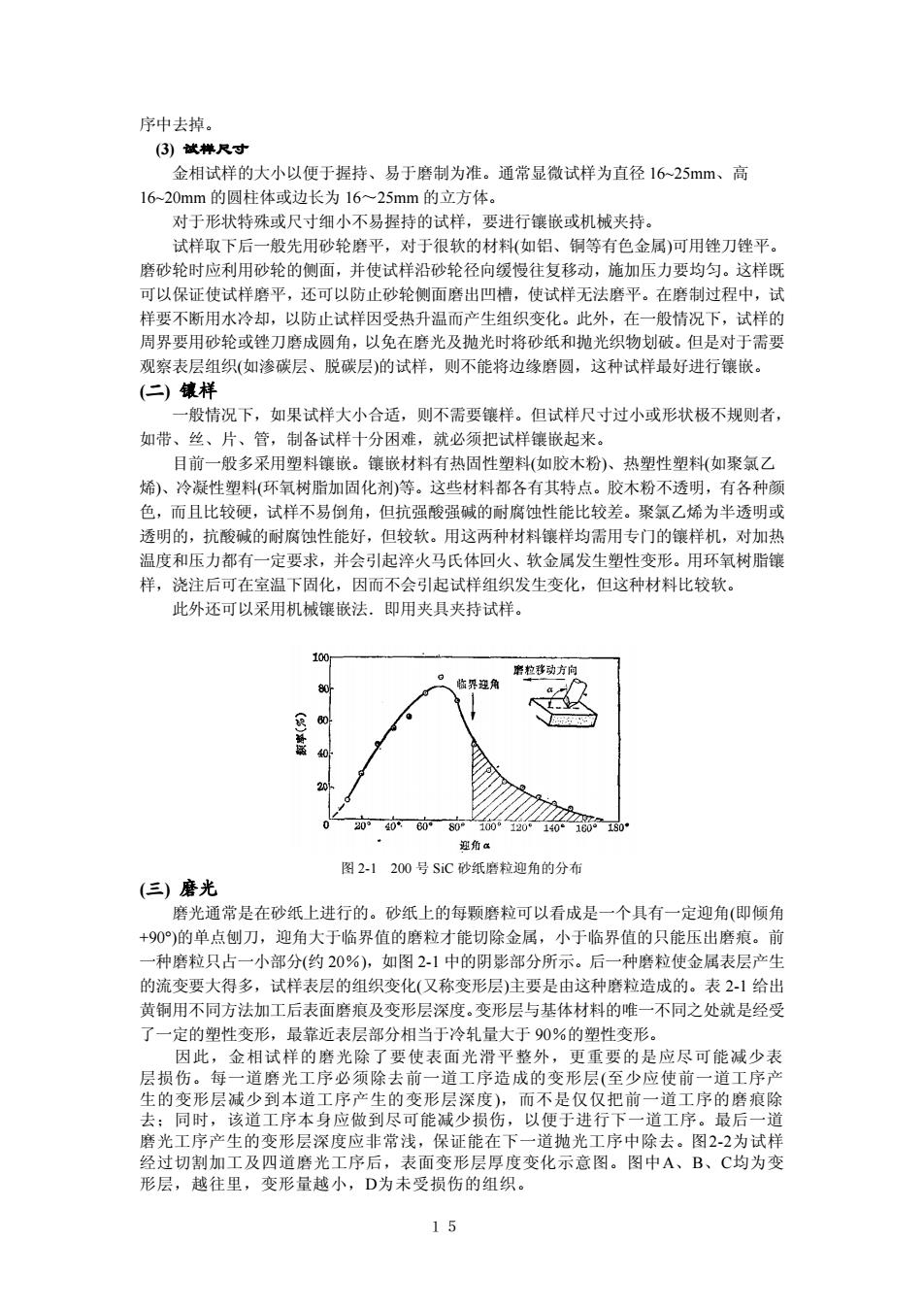

序中去掉。 3)试样尺寸 金相试样的大小以便于握持、易于磨制为准。通常显微试样为直径16-25mm、高 16~20mm的圆柱体或边长为16 25mm的立方体 对于形状特殊或尺寸细小不易据持特的试样,要进行镶嵌或机械夹持。 试样取下后一般先用砂轮磨平,对于很软的材料(如铝、铜等有色金属)可用锉刀锉平。 磨砂轮时应利用砂轮的侧面,并使试样沿砂轮径向缓慢往复移动,施加压力要均匀。这样既 可以保证使试样磨平,还可以防止砂轮侧面磨出凹槽,使试样无法磨平。在磨制过程中,试 样要不断用水冷: 以防 试样因受热 +温而 组织变化 此外 在 般情况 ,试样的 周界要用砂轮或锉刀磨成圆角,以免在磨光及抛光时将砂纸和抛光织物划破。但是对于需要 观察表层组织(如渗碳层、脱碳层)的试样,则不能将边缘磨圆,这种试样最好进行镶嵌。 (二)镶样 一般情况下,如果试样大小合活,则不需要接样。但试样尺、十过小成形状极不规则者 如带、丝、片 管,制备试样十分困难,就必须把试样镶嵌起来 目前一般多采用塑料镶嵌, 镶嵌材料有热固性塑 科(如胶木粉)、 热塑性塑如聚氯乙 烯)、冷凝性塑料(环氧树脂加固化剂等。这些材料都各有其特点。胶木粉不透明,有各种颜 色,而且比较硬,试样不易倒角,但抗强酸强碱的耐腐蚀性能比较差。聚氯乙烯为半透明或 诱明的,杭酸碱的耐腐蚀性能好,但较软。用这两种材料镶样均需用专门的镶样机,对加热 温度和压力都有一定要求,并会引起淬火马氏体回火、软金属发生塑性变形。用环氧树脂 样, 浇注后可在室温下固化 因而不会引起试样组织发生变化,但这种材料比较软 此外还可以采用机械镶嵌法.即用夹具夹持试样。 现角a 图2-1200号SiC砂纸磨粒迎角的分布 (三)磨光 磨光通常是在砂纸上进行的。砂纸上的每颗磨粒可以看成是一个具有一定迎角(即倾角 +90的单点侧刀,迎角大于临界值的磨粒才能切除金属,小于临界值的只能压出磨痕。前 种磨粒只占 小部分(约20%, 如图21中的阴影部分所示。后一种磨粒使金属表层产生 的流变要大得多,试样表层的组织变化(又称变形层)主要是由这种磨粒造成的。表21给 黄铜用不同方法加工后表面磨痕及变形层深度。变形层与基体材料的唯一不同之处就是经受 了一定的塑性变形,最靠近表层部分相当于冷轧量大于90%的塑性变形。 因此,金相试样的磨光除了要使表面光滑平整外,更重要的是应尽可能减少表 层损伤。每一道磨光工序必须除去前一道工序造成的变形层(至少应使前一道工序产 生的变形层减少到本道工序产生的变形层深度),而不是仅仅把前一道工序的磨痕除 去:同时,该道工序本身应做到尽可能减少损伤,以便于进行下一道工序。最后 磨光工序产生的变形层深度应非常浅,保证能在了 道抛光工序中除去。图2-2为试料 变形 变化示意图。图中A、B、C均为变 15 15 序中去掉。 (3) 试样尺寸 金相试样的大小以便于握持、易于磨制为准。通常显微试样为直径 16~25mm、高 16~20mm 的圆柱体或边长为 16~25mm 的立方体。 对于形状特殊或尺寸细小不易握持的试样,要进行镶嵌或机械夹持。 试样取下后一般先用砂轮磨平,对于很软的材料(如铝、铜等有色金属)可用锉刀锉平。 磨砂轮时应利用砂轮的侧面,并使试样沿砂轮径向缓慢往复移动,施加压力要均匀。这样既 可以保证使试样磨平,还可以防止砂轮侧面磨出凹槽,使试样无法磨平。在磨制过程中,试 样要不断用水冷却,以防止试样因受热升温而产生组织变化。此外,在一般情况下,试样的 周界要用砂轮或锉刀磨成圆角,以免在磨光及抛光时将砂纸和抛光织物划破。但是对于需要 观察表层组织(如渗碳层、脱碳层)的试样,则不能将边缘磨圆,这种试样最好进行镶嵌。 (二) 镶样 一般情况下,如果试样大小合适,则不需要镶样。但试样尺寸过小或形状极不规则者, 如带、丝、片、管,制备试样十分困难,就必须把试样镶嵌起来。 目前一般多采用塑料镶嵌。镶嵌材料有热固性塑料(如胶木粉)、热塑性塑料(如聚氯乙 烯)、冷凝性塑料(环氧树脂加固化剂)等。这些材料都各有其特点。胶木粉不透明,有各种颜 色,而且比较硬,试样不易倒角,但抗强酸强碱的耐腐蚀性能比较差。聚氯乙烯为半透明或 透明的,抗酸碱的耐腐蚀性能好,但较软。用这两种材料镶样均需用专门的镶样机,对加热 温度和压力都有一定要求,并会引起淬火马氏体回火、软金属发生塑性变形。用环氧树脂镶 样,浇注后可在室温下固化,因而不会引起试样组织发生变化,但这种材料比较软。 此外还可以采用机械镶嵌法.即用夹具夹持试样。 图 2-1 200 号 SiC 砂纸磨粒迎角的分布 (三) 磨光 磨光通常是在砂纸上进行的。砂纸上的每颗磨粒可以看成是一个具有一定迎角(即倾角 +90°)的单点刨刀,迎角大于临界值的磨粒才能切除金属,小于临界值的只能压出磨痕。前 一种磨粒只占一小部分(约 20%),如图 2-1 中的阴影部分所示。后一种磨粒使金属表层产生 的流变要大得多,试样表层的组织变化(又称变形层)主要是由这种磨粒造成的。表 2-1 给出 黄铜用不同方法加工后表面磨痕及变形层深度。变形层与基体材料的唯一不同之处就是经受 了一定的塑性变形,最靠近表层部分相当于冷轧量大于 90%的塑性变形。 因此,金相试样的磨光除了要使表面光滑平整外,更重要的是应尽可能减少表 层损伤。每一道磨光工序必须除去前一道工序造成的变形层(至少应使前一道工序产 生的变形层减少到本道工序产生的变形层深度),而不是仅仅把前一道工序的磨痕除 去;同时,该道工序本身应做到尽可能减少损伤,以便于进行下一道工序。最后一道 磨光工序产生的变形层深度应非常浅,保证能在下一道抛光工序中除去。图2-2为试样 经过切割加工及四道磨光工序后,表面变形层厚度变化示意图。图中A、B、C均为变 形层,越往里,变形量越小,D为未受损伤的组织