正在加载图片...

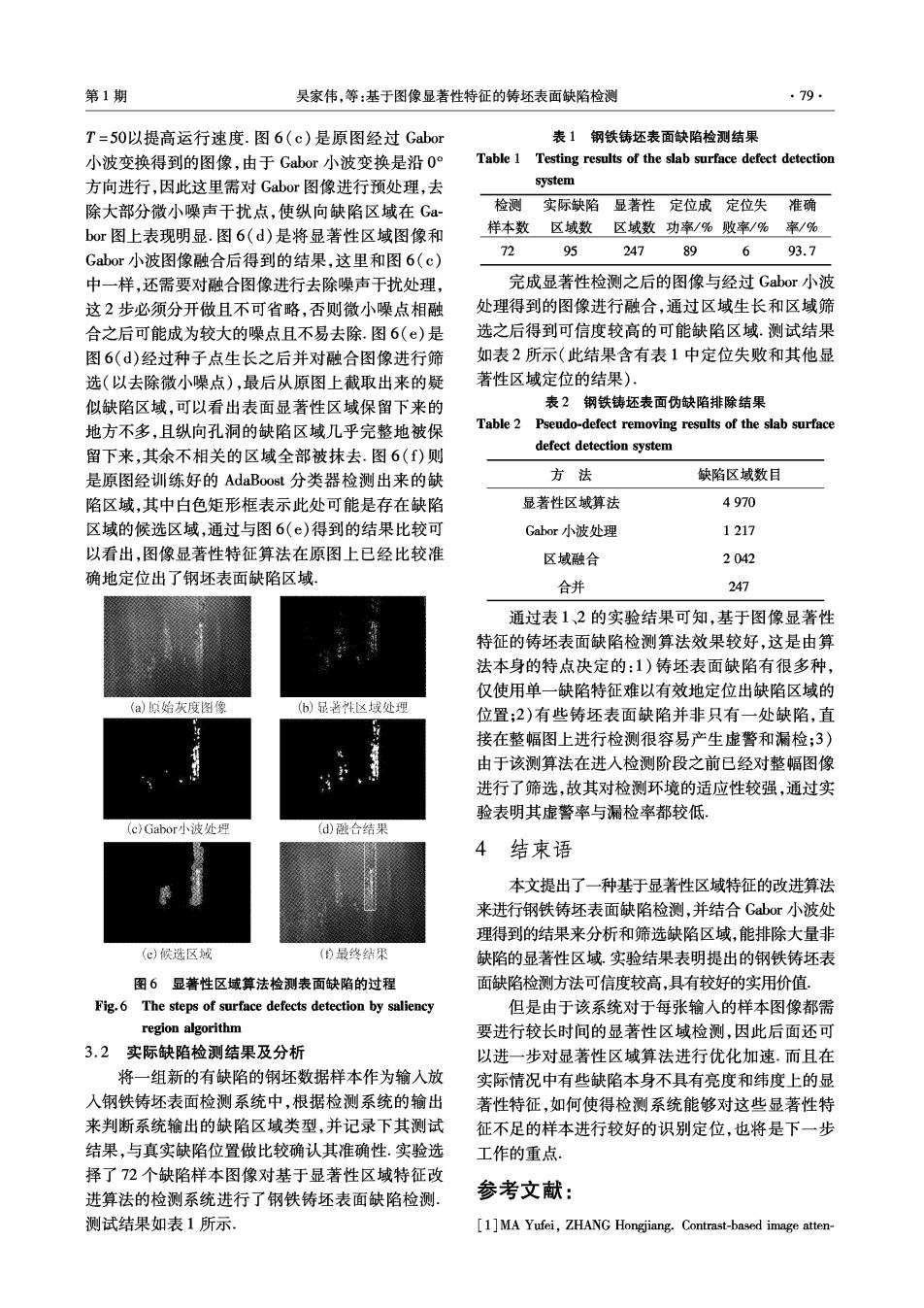

第1期 吴家伟,等:基于图像显著性特征的铸坯表面缺陷检测 ·79 T=50以提高运行速度.图6(c)是原图经过Gbor 表1钢铁铸坯表面缺陷检测结果 小波变换得到的图像,由于Gbor小波变换是沿0° Table 1 Testing results of the slab surface defect detection 方向进行,因此这里需对Gbor图像进行预处理,去 system 除大部分微小噪声干扰点,使纵向缺陷区域在Ga 检测 实际缺陷显著性定位成定位失 准确 bor图上表现明显.图6(d)是将显著性区域图像和 样本数区域数区域数功率/%败率/% 率/% 72 95 247 89 Gbor小波图像融合后得到的结果,这里和图6(c) 6 93.7 中一样,还需要对融合图像进行去除噪声干扰处理, 完成显著性检测之后的图像与经过Gabor小波 这2步必须分开做且不可省略,否则微小噪点相融 处理得到的图像进行融合,通过区域生长和区域筛 合之后可能成为较大的噪点且不易去除.图6(e)是 选之后得到可信度较高的可能缺陷区域.测试结果 图6(d)经过种子点生长之后并对融合图像进行筛 如表2所示(此结果含有表1中定位失败和其他显 选(以去除微小噪点),最后从原图上截取出来的疑 著性区域定位的结果). 似缺陷区域,可以看出表面显著性区域保留下来的 表2钢铁铸还表面伪缺陷排除结果 地方不多,且纵向孔洞的缺陷区域几乎完整地被保 Table 2 Pseudo-defect removing results of the slab surface 留下来,其余不相关的区域全部被抹去.图6()则 defect detection system 是原图经训练好的AdaBoost分类器检测出来的缺 方法 缺陷区域数目 陷区域,其中白色矩形框表示此处可能是存在缺陷 显著性区域算法 4970 区域的候选区域,通过与图6(ε)得到的结果比较可 Gabor小波处理 1217 以看出,图像显著性特征算法在原图上已经比较准 区域融合 2042 确地定位出了钢坯表面缺陷区域 合并 247 通过表1、2的实验结果可知,基于图像显著性 特征的铸坯表面缺陷检测算法效果较好,这是由算 法本身的特点决定的:1)铸坯表面缺陷有很多种, 仅使用单一缺陷特征难以有效地定位出缺陷区域的 (a)您始灰度图像 (b)显若件区域处理 位置;2)有些铸坯表面缺陷并非只有一处缺陷,直 接在整幅图上进行检测很容易产生虚警和漏检;3)》 由于该测算法在进人检测阶段之前已经对整幅图像 进行了筛选,故其对检测环境的适应性较强,通过实 验表明其虚警率与漏检率都较低 (c)Gabor小波处理 (d)融合结果 4结束语 本文提出了一种基于显著性区域特征的改进算法 来进行钢铁铸坯表面缺陷检测,并结合Gbor小波处 理得到的结果来分析和筛选缺陷区域,能排除大量非 (e)候选区域 ()最终结果 缺陷的显著性区域。实验结果表明提出的钢铁铸坯表 图6显著性区域算法检测表面缺陷的过程 面缺陷检测方法可信度较高,具有较好的实用价值。 Fig.6 The steps of surface defects detection by saliency 但是由于该系统对于每张输入的样本图像都需 region algorithm 要进行较长时间的显著性区域检测,因此后面还可 3,2实际缺陷检测结果及分析 以进一步对显著性区域算法进行优化加速.而且在 将一组新的有缺陷的钢坯数据样本作为输入放 实际情况中有些缺陷本身不具有亮度和纬度上的显 入钢铁铸坯表面检测系统中,根据检测系统的输出 著性特征,如何使得检测系统能够对这些显著性特 来判断系统输出的缺陷区域类型,并记录下其测试 征不足的样本进行较好的识别定位,也将是下一步 结果,与真实缺陷位置做比较确认其准确性.实验选 工作的重点 择了72个缺陷样本图像对基于显著性区域特征改 进算法的检测系统进行了钢铁铸坯表面缺陷检测. 参考文献: 测试结果如表1所示. [1]MA Yufei,ZHANG Hongjiang.Contrast-based image atten-