正在加载图片...

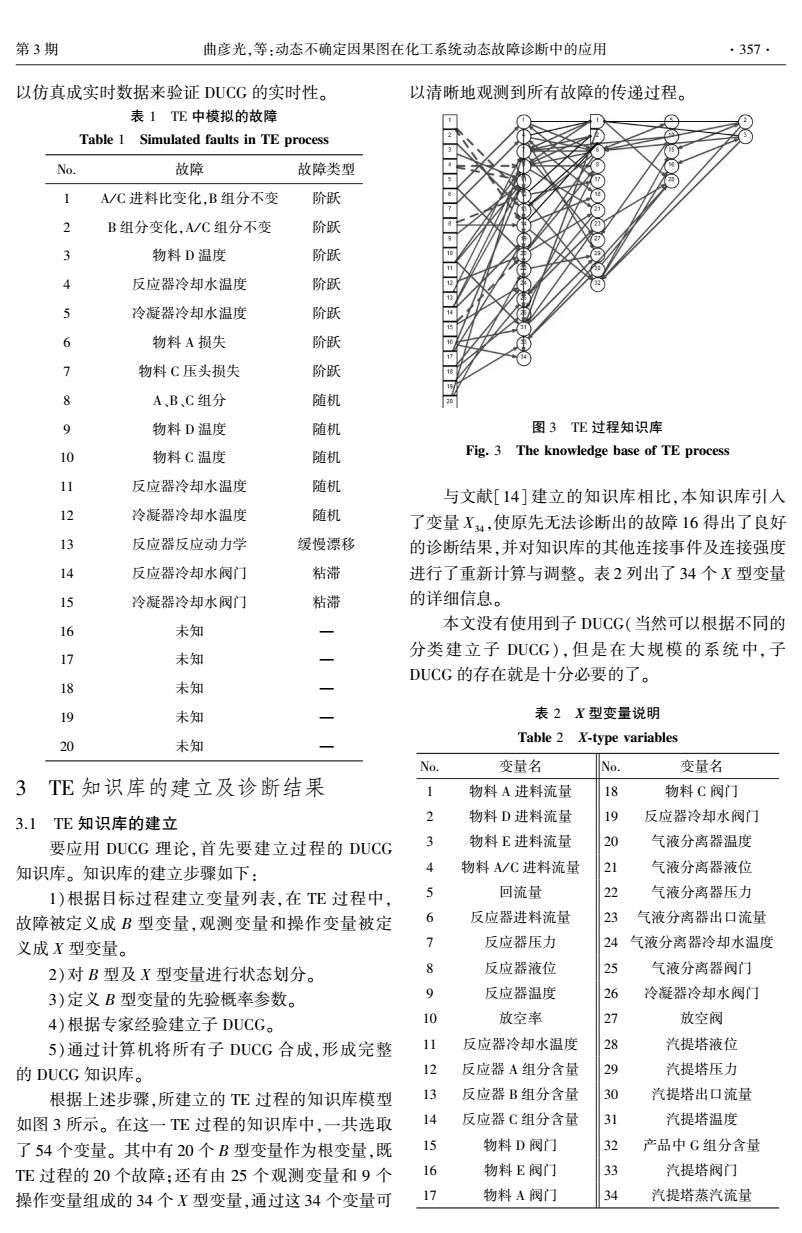

第3期 曲彦光,等:动态不确定因果图在化工系统动态故障诊断中的应用 ·357. 以仿真成实时数据来验证DUCG的实时性。 以清晰地观测到所有故障的传递过程。 表1TE中模拟的故障 Table 1 Simulated faults in TE process No. 故障 故障类型 1 A/C进料比变化,B组分不变 阶跃 2 B组分变化,A/C组分不变 阶跃 物料D温度 阶跃 4 反应器冷却水温度 阶跃 冷凝器冷却水温度 阶跃 6 物料A损失 阶跃 7 物料C压头损失 阶跃 A、B、C组分 随机 9 物料D温度 随机 图3TE过程知识库 10 物料C温度 随机 Fig.3 The knowledge base of TE process 11 反应器冷却水温度 随机 与文献[14]建立的知识库相比,本知识库引入 12 冷凝器冷却水温度 随机 了变量X4,使原先无法诊断出的故障16得出了良好 13 反应器反应动力学 缓慢漂移 的诊断结果,并对知识库的其他连接事件及连接强度 14 反应器冷却水阀门 粘滞 进行了重新计算与调整。表2列出了34个X型变量 15 冷凝器冷却水阀门 粘滞 的详细信息。 16 未知 本文没有使用到子DUCG(当然可以根据不同的 17 未知 分类建立子DUCG),但是在大规模的系统中,子 DUCG的存在就是十分必要的了。 18 未知 19 未知 表2X型变量说明 20 未知 Table 2 X-type variables No. 变量名 No. 变量名 3 TE知识库的建立及诊断结果 1 物料A进料流量 8 物料C阀门 3.1TE知识库的建立 2 物料D进料流量 g 反应器冷却水阀门 要应用DUCG理论,首先要建立过程的DUCG 3 物料E进料流量 20 气液分离器温度 知识库。知识库的建立步骤如下: 4 物料A/C进料流量 21 气液分离器液位 1)根据目标过程建立变量列表,在TE过程中, 5 回流量 22 气液分离器压力 故障被定义成B型变量,观测变量和操作变量被定 6 反应器进料流量 23 气液分离器出口流量 义成X型变量。 7 反应器压力 24 气液分离器冷却水温度 2)对B型及X型变量进行状态划分。 8 反应器液位 25 气液分离器阀门 3)定义B型变量的先验概率参数。 9 反应器温度 26 冷凝器冷却水阀门 4)根据专家经验建立子DUCG。 o 放空率 27 放空阀 5)通过计算机将所有子DUCG合成,形成完整 1 反应器冷却水温度 28 汽提塔液位 的DUCG知识库。 反应器A组分含量 29 汽提塔压力 根据上述步骤,所建立的TE过程的知识库模型 13 反应器B组分含量 30 汽提塔出口流量 如图3所示。在这一TE过程的知识库中,一共选取 14 反应器C组分含量 31 汽提塔温度 了54个变量。其中有20个B型变量作为根变量,既 物料D阀门 32 产品中G组分含量 TE过程的20个故障:还有由25个观测变量和9个 16 物料E阀门 33 汽提塔阀门 操作变量组成的34个X型变量,通过这34个变量可 17 物料A阀门 34 汽提塔蒸汽流量以仿真成实时数据来验证 DUCG 的实时性。 表 1 TE 中模拟的故障 Table 1 Simulated faults in TE process No. 故障 故障类型 1 A/ C 进料比变化,B 组分不变 阶跃 2 B 组分变化,A/ C 组分不变 阶跃 3 物料 D 温度 阶跃 4 反应器冷却水温度 阶跃 5 冷凝器冷却水温度 阶跃 6 物料 A 损失 阶跃 7 物料 C 压头损失 阶跃 8 A、B、C 组分 随机 9 物料 D 温度 随机 10 物料 C 温度 随机 11 反应器冷却水温度 随机 12 冷凝器冷却水温度 随机 13 反应器反应动力学 缓慢漂移 14 反应器冷却水阀门 粘滞 15 冷凝器冷却水阀门 粘滞 16 未知 — 17 未知 — 18 未知 — 19 未知 — 20 未知 — 3 TE 知识库的建立及诊断结果 3.1 TE 知识库的建立 要应用 DUCG 理论,首先要建立过程的 DUCG 知识库。 知识库的建立步骤如下: 1)根据目标过程建立变量列表,在 TE 过程中, 故障被定义成 B 型变量,观测变量和操作变量被定 义成 X 型变量。 2)对 B 型及 X 型变量进行状态划分。 3)定义 B 型变量的先验概率参数。 4)根据专家经验建立子 DUCG。 5)通过计算机将所有子 DUCG 合成,形成完整 的 DUCG 知识库。 根据上述步骤,所建立的 TE 过程的知识库模型 如图 3 所示。 在这一 TE 过程的知识库中,一共选取 了 54 个变量。 其中有 20 个 B 型变量作为根变量,既 TE 过程的 20 个故障;还有由 25 个观测变量和 9 个 操作变量组成的 34 个 X 型变量,通过这 34 个变量可 以清晰地观测到所有故障的传递过程。 图 3 TE 过程知识库 Fig. 3 The knowledge base of TE process 与文献[14] 建立的知识库相比,本知识库引入 了变量 X34 ,使原先无法诊断出的故障 16 得出了良好 的诊断结果,并对知识库的其他连接事件及连接强度 进行了重新计算与调整。 表 2 列出了 34 个 X 型变量 的详细信息。 本文没有使用到子 DUCG(当然可以根据不同的 分类建立子 DUCG), 但是在大规模的系统中, 子 DUCG 的存在就是十分必要的了。 表 2 X 型变量说明 Table 2 X⁃type variables No. 变量名 No. 变量名 1 物料 A 进料流量 18 物料 C 阀门 2 物料 D 进料流量 19 反应器冷却水阀门 3 物料 E 进料流量 20 气液分离器温度 4 物料 A/ C 进料流量 21 气液分离器液位 5 回流量 22 气液分离器压力 6 反应器进料流量 23 气液分离器出口流量 7 反应器压力 24 气液分离器冷却水温度 8 反应器液位 25 气液分离器阀门 9 反应器温度 26 冷凝器冷却水阀门 10 放空率 27 放空阀 11 反应器冷却水温度 28 汽提塔液位 12 反应器 A 组分含量 29 汽提塔压力 13 反应器 B 组分含量 30 汽提塔出口流量 14 反应器 C 组分含量 31 汽提塔温度 15 物料 D 阀门 32 产品中 G 组分含量 16 物料 E 阀门 33 汽提塔阀门 17 物料 A 阀门 34 汽提塔蒸汽流量 第 3 期 曲彦光,等:动态不确定因果图在化工系统动态故障诊断中的应用 ·357·