正在加载图片...

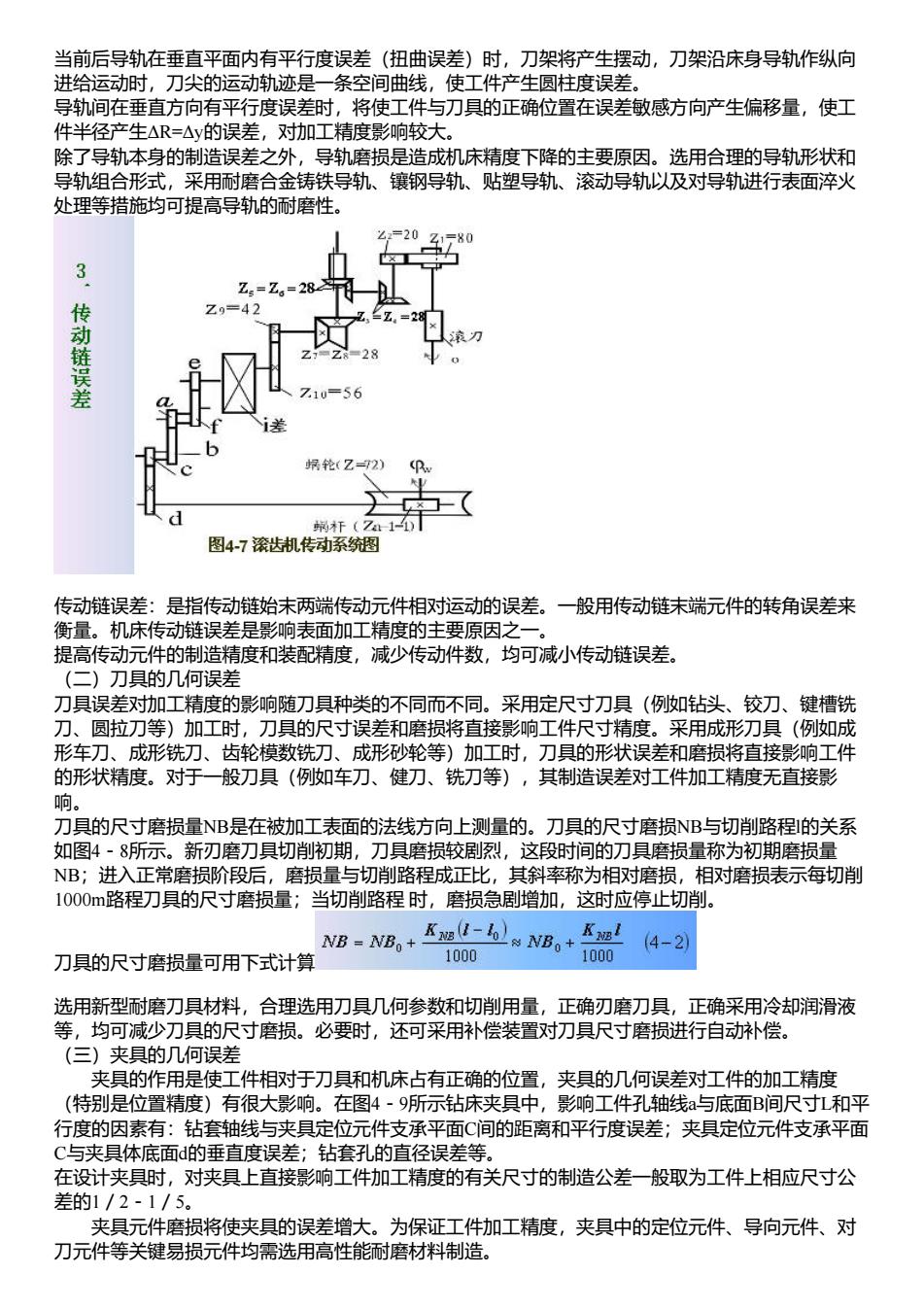

当前后导轨在垂直平面内有平行度误差(扭曲误差)时,刀架将产生摆动,刀架沿床身导轨作纵向 进给运动时,刀尖的运动轨迹是一条空间曲线,使工件产生圆柱度误差。 导轨间在垂直方向有平行度误差时,将使工件与刀具的正确位置在误差敏感方向产生偏移量,使工 件半径产生△R=△y的误差,对加工精度影响较大。 除了导轨本身的制造误差之外,导轨磨损是造成机床精度下降的主要原因。选用合理的导轨形状和 导轨组合形式,采用耐磨合金铸铁导轨、镶钢导轨、贴塑导轨、滚动导轨以及对导轨进行表面淬火 处理等措施均可提高导轨的耐磨性。 3 Zs=Z。=28 传动链误差 埚轮(Z=72) ■一 蜗杆(7a-1- 图4-7滚出机传动系统图 传动链误差:是指传动链始末两端传动元件相对运动的误差。一般用传动链末端元件的转角误差来 衡量。机床传动链误差是影响表面加工精度的主要原因之一。 提高传动元件的制造精度和装配精度,减少传动件数,均可减小传动链误差。 (二)刀具的几何误差 刀具误差对加工精度的影响随刀具种类的不同而不同。采用定尺寸刀具(例如钻头、铰刀、键槽铣 刀、圆拉刀等)加工时,刀具的尺寸误差和磨损将直接影响工件尺寸精度。采用成形刀具(例如成 形车刀、成形铣刀、齿轮模数铣刀、成形砂轮等)加工时,刀具的形状误差和磨损将直接影响工件 的形状精度。对于一般刀具(例如车刀、健刀、铣刀等),其制造误差对工件加工精度无直接影 响。 刀具的尺寸磨损量NB是在被加工表面的法线方向上测量的。刀具的尺寸磨损NB与切削路程的关系 如图4~8所示。新刃磨刀具切削初期,刀具磨损较剧烈,这段时间的刀具磨损量称为初期磨损量 NB;进入正常磨损阶段后,磨损量与切削路程成正比,其斜率称为相对磨损,相对磨损表示每切削 1000m路程刀具的尺寸磨损量;当切削路程时,磨损急剧增加,这时应停止切削。 NB-NB+Kx(o NB+ KNBI (4-2 刀具的尺寸磨损量可用下式计算 1000 000 选用新型耐磨刀具材料,合理选用刀具几何参数和切削用量,正确刃磨刀具,正确采用冷却润滑液 等,均可减少刀具的尺寸磨损。必要时,还可采用补偿装置对刀具尺寸磨损进行自动补偿。 (三)夹具的几何误差 夹具的作用是使工件相对于刀具和机床占有正确的位置,夹具的几何误差对工件的加工精度 (特别是位置精度)有很大影响。在图4-9所示钻床夹具中,影响工件孔轴线ā与底面B间尺寸L和平 行度的因素有:钻套轴线与夹具定位元件支承平面C间的距离和平行度误差;夹具定位元件支承平面 C与夹具体底面d的垂直度误差;钻套孔的直径误差等。 在设计夹具时,对夹具上直接影响工件加工精度的有关尺寸的制造公差一般取为工件上相应尺寸公 差的1/2-1/5。 夹具元件磨损将使夹具的误差增大。为保证工件加工精度,夹具中的定位元件、导向元件、对 刀元件等关键易损元件均需选用高性能耐磨材料制造。当前后导轨在垂直平面内有平行度误差(扭曲误差)时,刀架将产生摆动,刀架沿床身导轨作纵向 进给运动时,刀尖的运动轨迹是一条空间曲线,使工件产生圆柱度误差。 导轨间在垂直方向有平行度误差时,将使工件与刀具的正确位置在误差敏感方向产生偏移量,使工 件半径产生ΔR=Δy的误差,对加工精度影响较大。 除了导轨本身的制造误差之外,导轨磨损是造成机床精度下降的主要原因。选用合理的导轨形状和 导轨组合形式,采用耐磨合金铸铁导轨、镶钢导轨、贴塑导轨、滚动导轨以及对导轨进行表面淬火 处理等措施均可提高导轨的耐磨性。 传动链误差:是指传动链始末两端传动元件相对运动的误差。一般用传动链末端元件的转角误差来 衡量。机床传动链误差是影响表面加工精度的主要原因之一。 提高传动元件的制造精度和装配精度,减少传动件数,均可减小传动链误差。 (二)刀具的几何误差 刀具误差对加工精度的影响随刀具种类的不同而不同。采用定尺寸刀具(例如钻头、铰刀、键槽铣 刀、圆拉刀等)加工时,刀具的尺寸误差和磨损将直接影响工件尺寸精度。采用成形刀具(例如成 形车刀、成形铣刀、齿轮模数铣刀、成形砂轮等)加工时,刀具的形状误差和磨损将直接影响工件 的形状精度。对于一般刀具(例如车刀、健刀、铣刀等),其制造误差对工件加工精度无直接影 响。 刀具的尺寸磨损量NB是在被加工表面的法线方向上测量的。刀具的尺寸磨损NB与切削路程l的关系 如图4-8所示。新刃磨刀具切削初期,刀具磨损较剧烈,这段时间的刀具磨损量称为初期磨损量 NB;进入正常磨损阶段后,磨损量与切削路程成正比,其斜率称为相对磨损,相对磨损表示每切削 1000m路程刀具的尺寸磨损量;当切削路程 时,磨损急剧增加,这时应停止切削。 刀具的尺寸磨损量可用下式计算 选用新型耐磨刀具材料,合理选用刀具几何参数和切削用量,正确刃磨刀具,正确采用冷却润滑液 等,均可减少刀具的尺寸磨损。必要时,还可采用补偿装置对刀具尺寸磨损进行自动补偿。 (三)夹具的几何误差 夹具的作用是使工件相对于刀具和机床占有正确的位置,夹具的几何误差对工件的加工精度 (特别是位置精度)有很大影响。在图4-9所示钻床夹具中,影响工件孔轴线a与底面B间尺寸L和平 行度的因素有:钻套轴线与夹具定位元件支承平面C间的距离和平行度误差;夹具定位元件支承平面 C与夹具体底面d的垂直度误差;钻套孔的直径误差等。 在设计夹具时,对夹具上直接影响工件加工精度的有关尺寸的制造公差一般取为工件上相应尺寸公 差的1/2-1/5。 夹具元件磨损将使夹具的误差增大。为保证工件加工精度,夹具中的定位元件、导向元件、对 刀元件等关键易损元件均需选用高性能耐磨材料制造