正在加载图片...

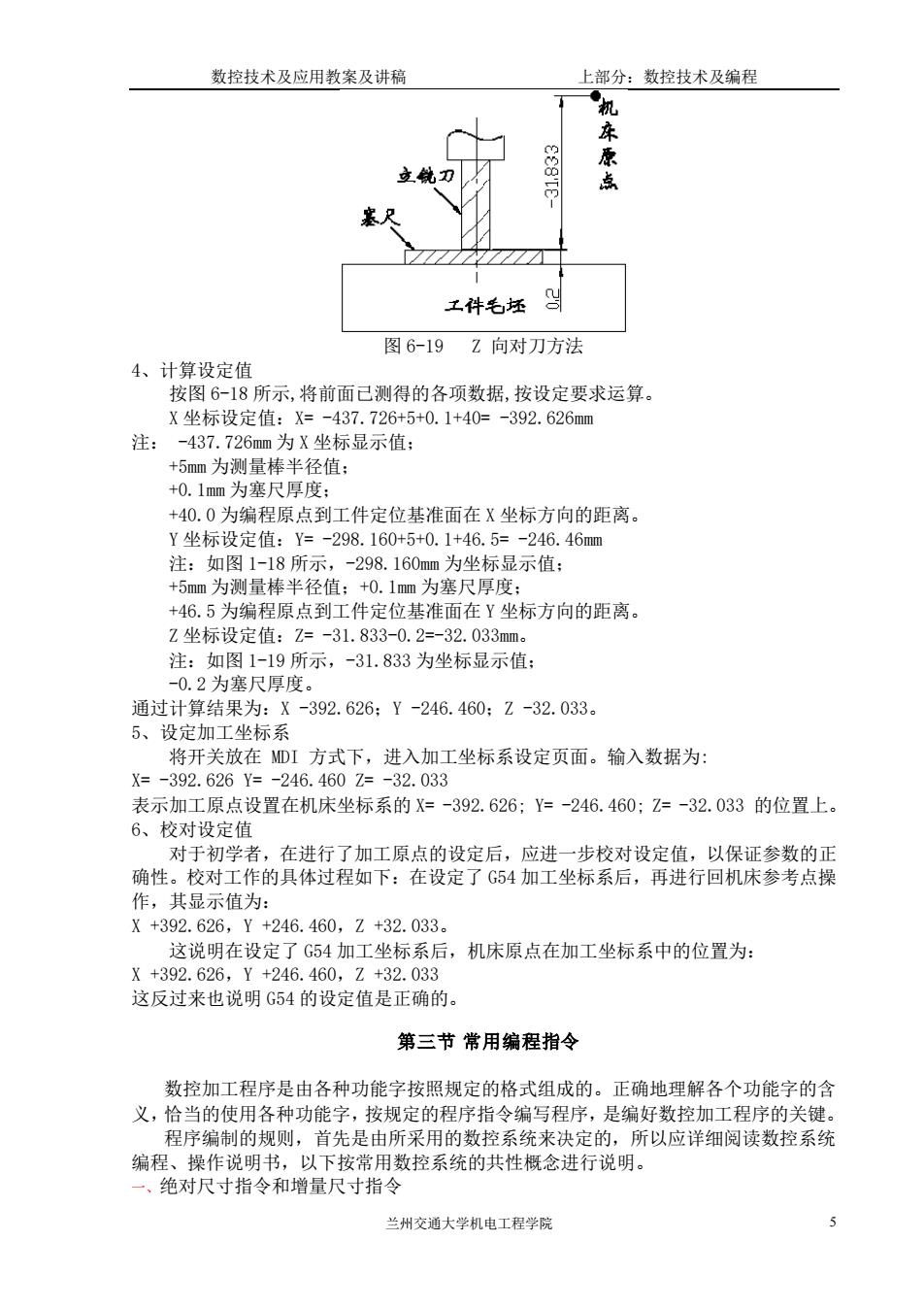

数控技术及应用教案及讲稿 上部分:数控技术及编程 工件毛还 图6-19Z向对刀方法 4、计算设定值 按图6-18所示,将前面已测得的各项数据,按设定要求运算。 X坐标设定值:X 37.726+5+0.1+40 437.72为X坐标显示值 -392.626mm 注: +5mm为测量棒半径值: +0.1m为塞尺厚度: +40.0为编程原点到工件定位基准面在X坐标方向的距离。 Y坐标设定值:Y=-298.160+5+0.1 46.5=-246.46m 注:如图1 18所示, -298.160mm为坐标显示值: +5mm为测量棒半径值:+0.1m为塞尺厚度: +46.5为编程原点到工件定位基准面在Y坐标方向的距离。 Z坐标设定值:2=-31.833-0.2=-32.033mm。 注:如图1-19所示,-31.833为坐标显示值 2为塞尺厚度 通过计算结果为:X-392.626:Y-246.460:Z-32.033。 5、设定加工坐标系 将开关放在DI方式下,进入加工坐标系设定页面。输入数据为: X=-392.626Y=-246.460Z=-32.033 表示加工原点设置在机床坐标系的X=-392.626;Y=-246.460:=-32.033的位置上。 6、校对设定值 对于初学者,在进行了加工原点的设定后,应进一步校对设定值,以保证参数的正 确性。校对工作的具体过程如下:在设定了G54加工坐标系后,再进行回机床参考点操 作,其显示值为: X+392.626,Y+246.460,2+32.033。 这说明在设定了G54加工坐标系后,机床原点在加工坐标系中的位置为: X+392.626,Y +246.460,Z+32.033 这反过来也说明G54的设定值是正确的。 第三节常用编程指令 数控加工程序是由各种功能字按照规定的格式组成的。正确地理解各个功能字的含 义,恰当的使用各种功能字,按规定的程序指令编写程序,是编好数控加工程序的关键。 程序编制的规则, 首先是由所采用的数控系统来决定的, 所以应详细阅读数控系统 编程。操作说明书,以下按常用 数控系统的共性概念进行说明。 一,绝对尺寸指令和增量尺寸指令 兰州交通大学机电工程学院 数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 5 图 6-19 Z 向对刀方法 4、计算设定值 按图 6-18 所示,将前面已测得的各项数据,按设定要求运算。 X 坐标设定值:X= -437.726+5+0.1+40= -392.626mm 注: -437.726mm 为 X 坐标显示值; +5mm 为测量棒半径值; +0.1mm 为塞尺厚度; +40.0 为编程原点到工件定位基准面在 X 坐标方向的距离。 Y 坐标设定值:Y= -298.160+5+0.1+46.5= -246.46mm 注:如图 1-18 所示,-298.160mm 为坐标显示值; +5mm 为测量棒半径值;+0.1mm 为塞尺厚度; +46.5 为编程原点到工件定位基准面在 Y 坐标方向的距离。 Z 坐标设定值:Z= -31.833-0.2=-32.033mm。 注:如图 1-19 所示,-31.833 为坐标显示值; -0.2 为塞尺厚度。 通过计算结果为:X -392.626;Y -246.460;Z -32.033。 5、设定加工坐标系 将开关放在 MDI 方式下,进入加工坐标系设定页面。输入数据为: X= -392.626 Y= -246.460 Z= -32.033 表示加工原点设置在机床坐标系的 X= -392.626; Y= -246.460; Z= -32.033 的位置上。 6、校对设定值 对于初学者,在进行了加工原点的设定后,应进一步校对设定值,以保证参数的正 确性。校对工作的具体过程如下:在设定了 G54 加工坐标系后,再进行回机床参考点操 作,其显示值为: X +392.626,Y +246.460,Z +32.033。 这说明在设定了 G54 加工坐标系后,机床原点在加工坐标系中的位置为: X +392.626,Y +246.460,Z +32.033 这反过来也说明 G54 的设定值是正确的。 第三节 常用编程指令 数控加工程序是由各种功能字按照规定的格式组成的。正确地理解各个功能字的含 义,恰当的使用各种功能字,按规定的程序指令编写程序,是编好数控加工程序的关键。 程序编制的规则,首先是由所采用的数控系统来决定的,所以应详细阅读数控系统 编程、操作说明书,以下按常用数控系统的共性概念进行说明。 一、绝对尺寸指令和增量尺寸指令