正在加载图片...

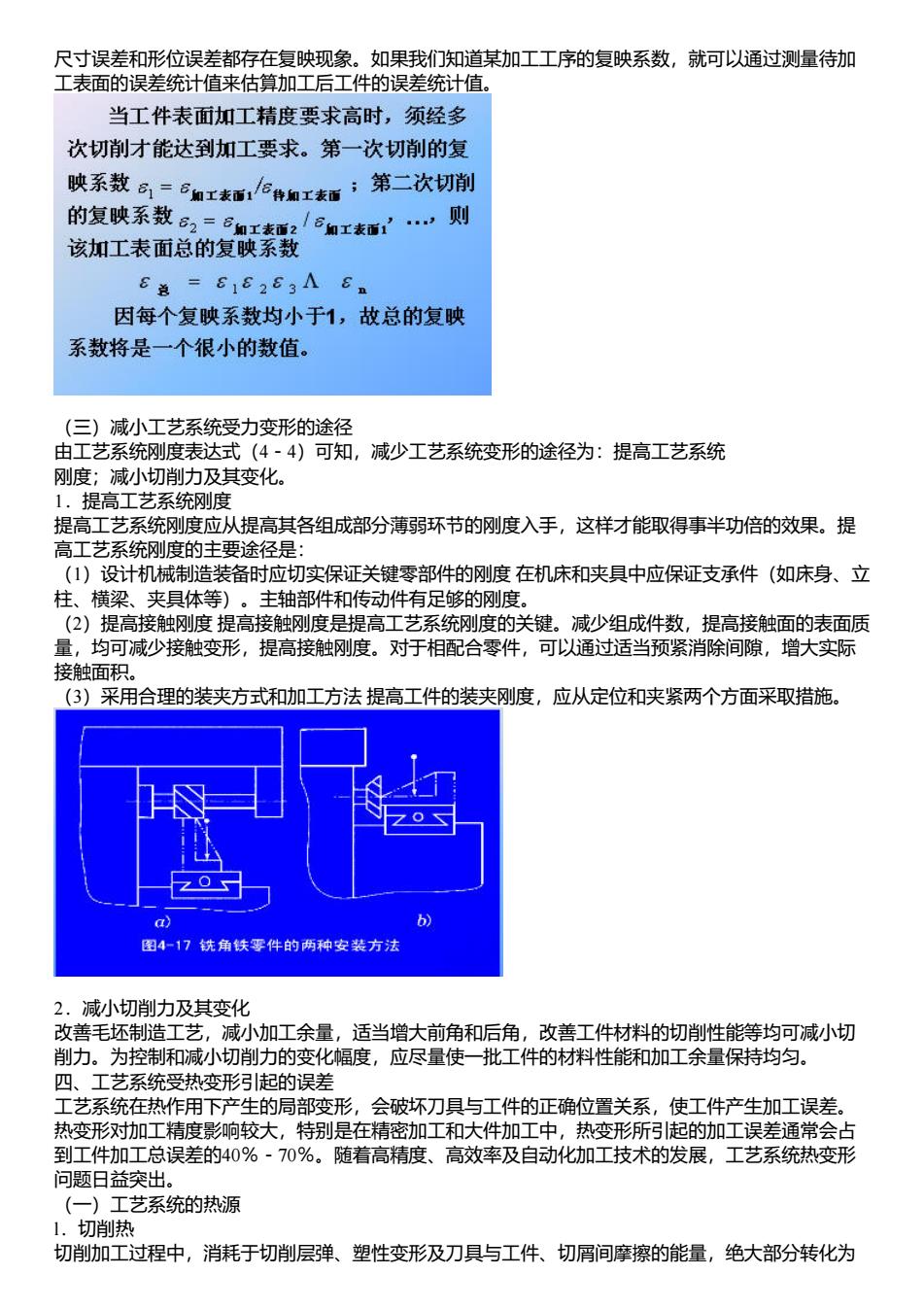

尺寸误差和形位误差都存在复映现象。如果我们知道某加工工序的复映系数,就可以通过测量待加 工表面的误差统计值来估算加工后工件的误差统计值: 当工件表面加工精度要求高时,须经多 次切削才能达到加工要求。第一次切削的复 映系数马=8工表1伦特工:第二次切削 的复映系数62=h王25如rk则 该加工表面总的复映系数 6a=618263A 因每个复映系数均小于1,故总的复映 系数将是一个很小的数值。 (三)减小工艺系统受力变形的途径 由工艺系统钢刚度表达式(4-4)可知,减少工艺系统变形的途径为:提高工艺系统 刚度;减小切削力及其变化。 1.提高工艺系统刚度 提高工艺系统刚度应从提高其各组成部分薄弱环节的刚度入手,这样才能取得事半功倍的效果。提 高工艺系统刚度的主要途径是: (1)设计机械制造装备时应切实保证关键零部件的刚度在机床和夹具中应保证支承件(如床身、立 柱、横梁、夹具体等)。主轴部件和传动件有足够的刚度。 (2)提高接触刚度提高接触刚度是提高工艺系统刚度的关键。减少组成件数,提高接触面的表面质 量,均可减少接触变形,提高接触刚度。对于相配合零件,可以通过适当预紧消除间隙,增大实际 接触面积。 (3)采用合理的装夹方式和加工方法提高工件的装夹刚度,应从定位和夹紧两个方面采取措施。 a b) 图4-17统角铁零件的两种安装方法 2.减小切削力及其变化 改善毛坯制造工艺,减小加工余量,适当增大前角和后角,改善工件材料的切削性能等均可减小切 削力。为控制和减小切削力的变化幅度,应尽量使一批工件的材料性能和加工余量保持均匀。 四、工艺系统受热变形引起的误差 工艺系统在热作用下产生的局部变形,会破坏刀具与工件的正确位置关系,使工件产生加工误差。 热变形对加工精度影响较大,特别是在精密加工和大件加工中,热变形所引起的加工误差通常会占 到工件加工总误差的40%·70%。随着高精度、高效率及自动化加工技术的发展,工艺系统热变形 问题日益突出。 (一)工艺系统的热源 1.切削热 切削加工过程中,消耗于切削层弹、塑性变形及刀具与工件、切屑间摩擦的能量,绝大部分转化为尺寸误差和形位误差都存在复映现象。如果我们知道某加工工序的复映系数,就可以通过测量待加 工表面的误差统计值来估算加工后工件的误差统计值。 (三)减小工艺系统受力变形的途径 由工艺系统刚度表达式(4-4)可知,减少工艺系统变形的途径为:提高工艺系统 刚度;减小切削力及其变化。 1.提高工艺系统刚度 提高工艺系统刚度应从提高其各组成部分薄弱环节的刚度入手,这样才能取得事半功倍的效果。提 高工艺系统刚度的主要途径是: (1)设计机械制造装备时应切实保证关键零部件的刚度 在机床和夹具中应保证支承件(如床身、立 柱、横梁、夹具体等)。主轴部件和传动件有足够的刚度。 (2)提高接触刚度 提高接触刚度是提高工艺系统刚度的关键。减少组成件数,提高接触面的表面质 量,均可减少接触变形,提高接触刚度。对于相配合零件,可以通过适当预紧消除间隙,增大实际 接触面积。 (3)采用合理的装夹方式和加工方法 提高工件的装夹刚度,应从定位和夹紧两个方面采取措施。 2.减小切削力及其变化 改善毛坯制造工艺,减小加工余量,适当增大前角和后角,改善工件材料的切削性能等均可减小切 削力。为控制和减小切削力的变化幅度,应尽量使一批工件的材料性能和加工余量保持均匀。 四、工艺系统受热变形引起的误差 工艺系统在热作用下产生的局部变形,会破坏刀具与工件的正确位置关系,使工件产生加工误差。 热变形对加工精度影响较大,特别是在精密加工和大件加工中,热变形所引起的加工误差通常会占 到工件加工总误差的40%-70%。随着高精度、高效率及自动化加工技术的发展,工艺系统热变形 问题日益突出。 (一)工艺系统的热源 l.切削热 切削加工过程中,消耗于切削层弹、塑性变形及刀具与工件、切屑间摩擦的能量,绝大部分转化为