正在加载图片...

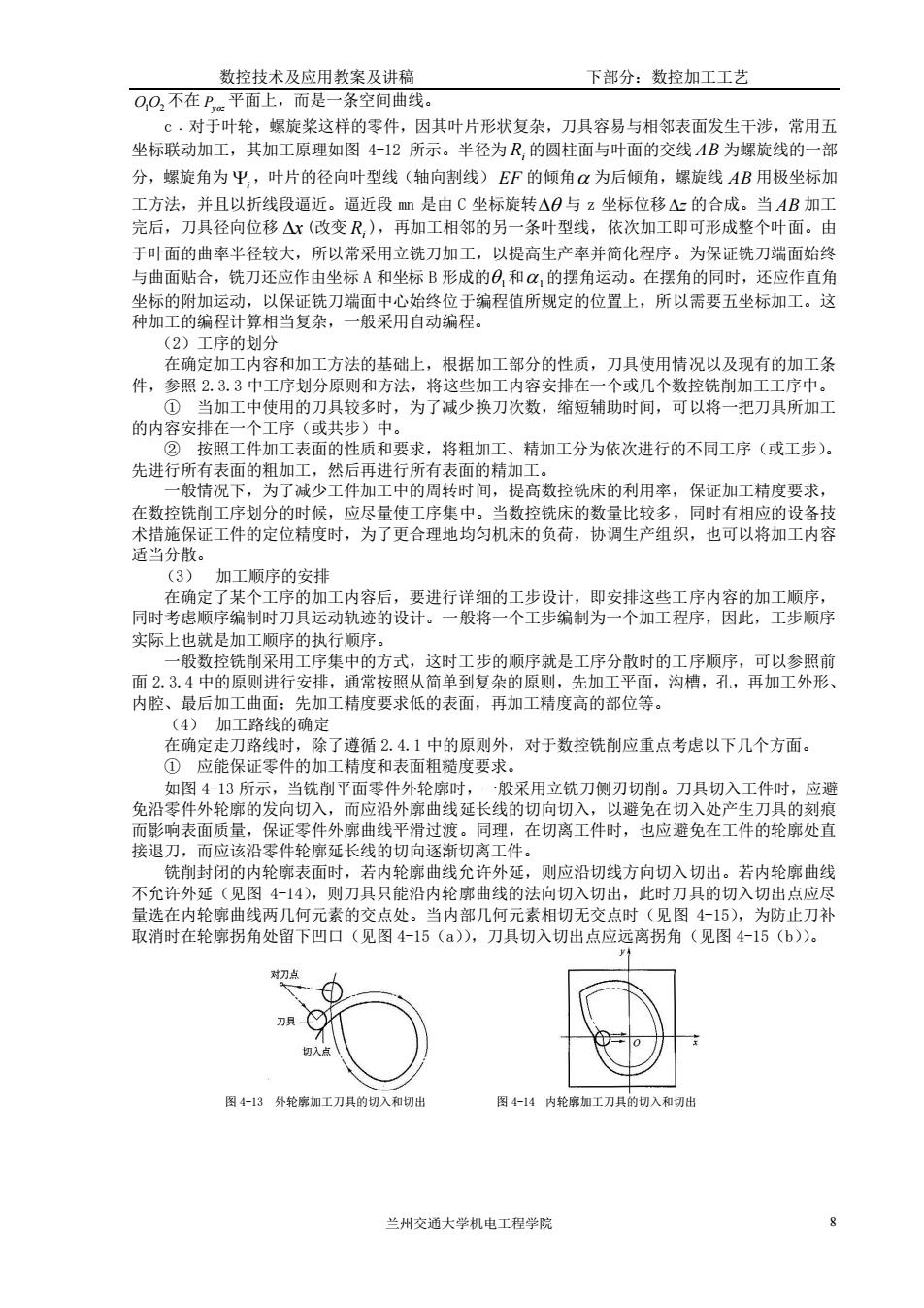

数控技术及应用教案及讲稿 下部分:数控加工工艺 O,O,不在P平面上,而是一条空间曲线。 c·对于叶轮,螺旋桨这样的零件,因其叶片形状复杂,刀其容易与相邻表面发生干涉,常用五 坐标联动加工,其加工原理如图4-12所示。 半径为R,的圆柱面与叶面的交线AB为螺旋线的 分,螺旋角为平,叶片的径向叶型线(轴向割线)EF的领角仪为后倾角,蝶旋线AB用极坐标加 工方法,并且以折线段逼近。逼近段是由C坐标旋转△0与z坐标位移△的合成。当AB加工 完后,刀具径向位移△x(做变R,),再加工相邻的另一条叶型线,依次加工即可形成整个叶面。由 于叶面的曲率半径较大,所以常采用立铣刀加工,以提高生产率并简化程序。为保证铣刀端面始学 与曲面贴合,铣刀还应作由坐标A和坐标B形成的日和a,的摆角运动。在摆角的同时,还应作直角 坐标的附加运动,以保证铣刀端面中心始终位于编程值所规定的位置上,所以需要五坐标加工。这 种加工的编程计算相当复杂,一般采用自动编程。 (2)工序的划分 加工内容和加工方法的基础上,根据加工部分的性质,刀具使用情况以及现有的加工条 件,参照2.3.3 H-LP 安排 或几个数控铣削加 工中使 用的 具较多时,为了减少换刀次数,缩短辅助时间,可以将一把刀具所加 照工件加工表面 性质和要求,将粗加工、精加工分为依次进行的不同工序(或工步) 先进行所有表面的知加工 持加 一般情况下,为了减少工件加工中的周转时间,提高数控铣床的利用率,保证加工精度要求, 在数控铣削工序划分的时侯,应尽量使工序集中。当数控铣床的数量比较多,同时有相应的设各技 术措施保证工件的定位精度时,为了更合理地均匀机床的负荷,协调生产组织,也可以将加工内容 适当分散。 (3)加工顺序的安排 制时的证新意进行详细的工步设计,即安排这 工序内容的加工顺序 迹的设计。一般将一个工步编制为一个加工程序,因此,工步顺厅 原子 排 原就是 加路的确 在确定走刀路线时,除了遵循2.4.1中的原则外,对于数控铣削应重点考虑以下几个方面。 ①应能保证零件的加工精度和表面粗糙度要求。 如图4-13所示,当铣削平面零件外轮序时, 一般采用立铣刀侧刃切削。刀具切入工件时,应避 免沿零件外轮廓的发向切入, 而应沿外郭曲线延长线的切间切入,以避免在切入处严生刀具的刻报 而影响表面质量 保证罢件外率由线平滑过:同理 在切离工件时,也应避免在工件的轮廓处直 接退刀,而应 不允许外 轮席表面时 许外死 内轮 则应沿切线方向切入切出。若内轮廊曲线 量 当内部几何元素相切无交点时见图45 防止刀补 刀具切入切出点应远离拐角(见图4-15(b)。 刀具9 图4-13外轮加工刀具的切入和切由 图年-4内轮加工刀具的切入和切 兰州交通大学机电工程学院数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 8 O1O2 不在 Pyoz 平面上,而是一条空间曲线。 c﹒对于叶轮,螺旋桨这样的零件,因其叶片形状复杂,刀具容易与相邻表面发生干涉,常用五 坐标联动加工,其加工原理如图 4-12 所示。半径为 Ri 的圆柱面与叶面的交线 AB 为螺旋线的一部 分,螺旋角为 i ,叶片的径向叶型线(轴向割线) EF 的倾角 为后倾角,螺旋线 AB 用极坐标加 工方法,并且以折线段逼近。逼近段 mn 是由 C 坐标旋转 与 z 坐标位移 z 的合成。当 AB 加工 完后,刀具径向位移 x (改变 Ri ),再加工相邻的另一条叶型线,依次加工即可形成整个叶面。由 于叶面的曲率半径较大,所以常采用立铣刀加工,以提高生产率并简化程序。为保证铣刀端面始终 与曲面贴合,铣刀还应作由坐标 A 和坐标 B 形成的 1 和 1 的摆角运动。在摆角的同时,还应作直角 坐标的附加运动,以保证铣刀端面中心始终位于编程值所规定的位置上,所以需要五坐标加工。这 种加工的编程计算相当复杂,一般采用自动编程。 (2)工序的划分 在确定加工内容和加工方法的基础上,根据加工部分的性质,刀具使用情况以及现有的加工条 件,参照 2.3.3 中工序划分原则和方法,将这些加工内容安排在一个或几个数控铣削加工工序中。 ① 当加工中使用的刀具较多时,为了减少换刀次数,缩短辅助时间,可以将一把刀具所加工 的内容安排在一个工序(或共步)中。 ② 按照工件加工表面的性质和要求,将粗加工、精加工分为依次进行的不同工序(或工步)。 先进行所有表面的粗加工,然后再进行所有表面的精加工。 一般情况下,为了减少工件加工中的周转时间,提高数控铣床的利用率,保证加工精度要求, 在数控铣削工序划分的时候,应尽量使工序集中。当数控铣床的数量比较多,同时有相应的设备技 术措施保证工件的定位精度时,为了更合理地均匀机床的负荷,协调生产组织,也可以将加工内容 适当分散。 (3) 加工顺序的安排 在确定了某个工序的加工内容后,要进行详细的工步设计,即安排这些工序内容的加工顺序, 同时考虑顺序编制时刀具运动轨迹的设计。一般将一个工步编制为一个加工程序,因此,工步顺序 实际上也就是加工顺序的执行顺序。 一般数控铣削采用工序集中的方式,这时工步的顺序就是工序分散时的工序顺序,可以参照前 面 2.3.4 中的原则进行安排,通常按照从简单到复杂的原则,先加工平面,沟槽,孔,再加工外形、 内腔、最后加工曲面;先加工精度要求低的表面,再加工精度高的部位等。 (4) 加工路线的确定 在确定走刀路线时,除了遵循 2.4.1 中的原则外,对于数控铣削应重点考虑以下几个方面。 ① 应能保证零件的加工精度和表面粗糙度要求。 如图 4-13 所示,当铣削平面零件外轮廓时,一般采用立铣刀侧刃切削。刀具切入工件时,应避 免沿零件外轮廓的发向切入,而应沿外廓曲线延长线的切向切入,以避免在切入处产生刀具的刻痕 而影响表面质量,保证零件外廓曲线平滑过渡。同理,在切离工件时,也应避免在工件的轮廓处直 接退刀,而应该沿零件轮廓延长线的切向逐渐切离工件。 铣削封闭的内轮廓表面时,若内轮廓曲线允许外延,则应沿切线方向切入切出。若内轮廓曲线 不允许外延(见图 4-14),则刀具只能沿内轮廓曲线的法向切入切出,此时刀具的切入切出点应尽 量选在内轮廓曲线两几何元素的交点处。当内部几何元素相切无交点时(见图 4-15),为防止刀补 取消时在轮廓拐角处留下凹口(见图 4-15(a)),刀具切入切出点应远离拐角(见图 4-15(b))。 图 4-13 外轮廓加工刀具的切入和切出 图 4-14 内轮廓加工刀具的切入和切出