正在加载图片...

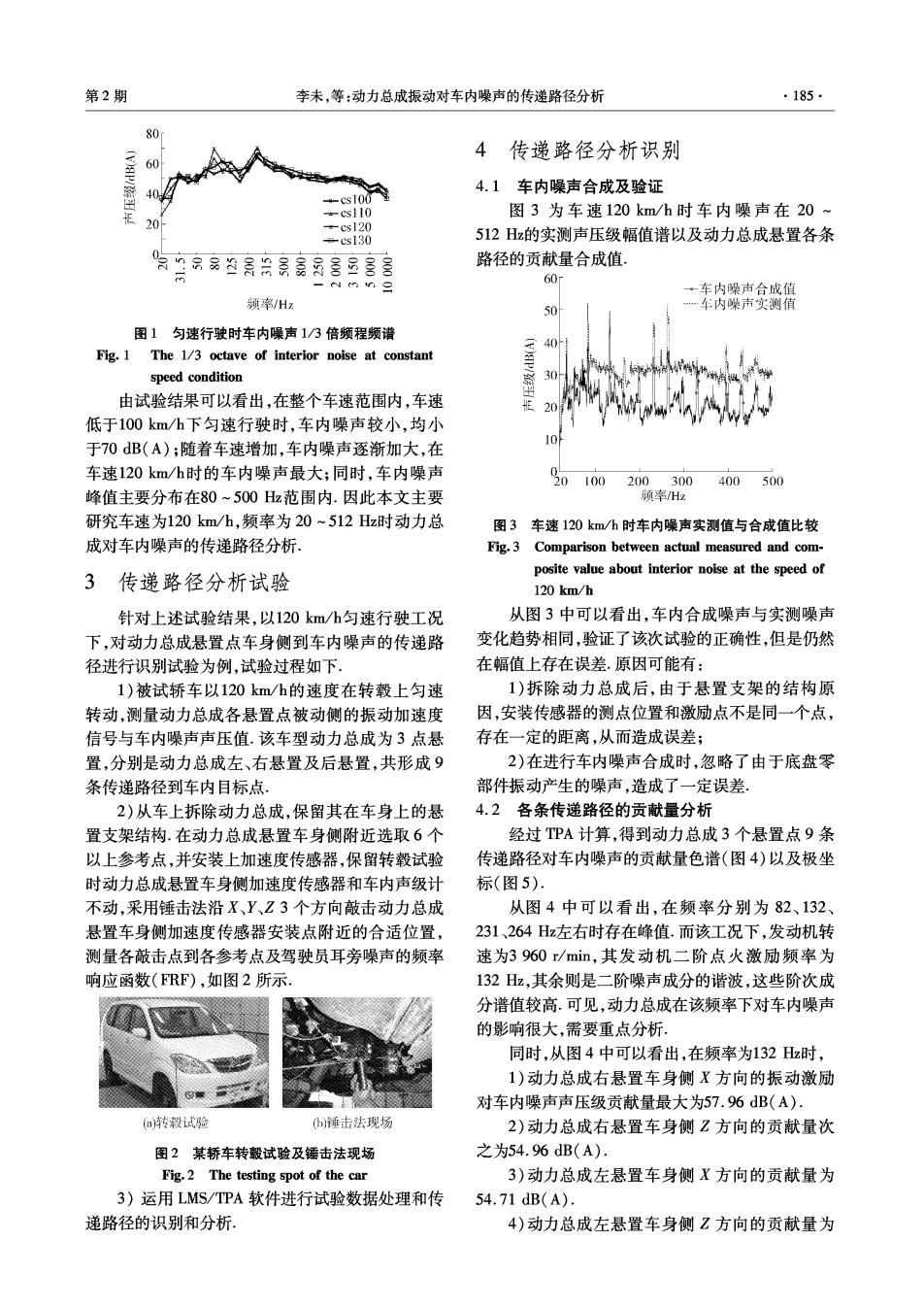

第2期 李未,等:动力总成振动对车内噪声的传递路径分析 ·185… 80 4 传递路径分析识别 60 4.1车内噪声合成及验证 -cs100 -cs110 图3为车速120km/h时车内噪声在20~ +cs120 +cs130 512Hz的实测声压级幅值谱以及动力总成悬置各条 品易的爱片需员玉医爱 路径的贡献量合成值 -Ntmn三 60 ·车内噪声合成值 频率/Hz 50 …车内噪声实测值 图1匀速行驶时车内噪声1/3倍频程频谱 40 Fig.1 The 1/3 octave of interior noise at constant speed condition 由试验结果可以看出,在整个车速范围内,车速 20 低于100km/h下匀速行驶时,车内噪声较小,均小 于70dB(A):随着车速增加,车内噪声逐渐加大,在 10 车速120km/h时的车内噪声最大;同时,车内噪声 920100200300 400500 峰值主要分布在80~500Hz范围内.因此本文主要 顺率Hz 研究车速为120km/h,频率为20~512Hz时动力总 图3车速120km/h时车内噪声实测值与合成值比较 成对车内噪声的传递路径分析 Fig.3 Comparison between actual measured and com- posite value about interior noise at the speed of 3传递路径分析试验 120 km/h 针对上述试验结果,以120km/h匀速行驶工况 从图3中可以看出,车内合成噪声与实测噪声 下,对动力总成悬置点车身侧到车内噪声的传递路 变化趋势相同,验证了该次试验的正确性,但是仍然 径进行识别试验为例,试验过程如下. 在幅值上存在误差.原因可能有: 1)被试轿车以120km/h的速度在转毂上匀速 1)拆除动力总成后,由于悬置支架的结构原 转动,测量动力总成各悬置点被动侧的振动加速度 因,安装传感器的测点位置和激励点不是同一个点, 信号与车内噪声声压值.该车型动力总成为3点悬 存在一定的距离,从而造成误差; 置,分别是动力总成左、右悬置及后悬置,共形成9 2)在进行车内噪声合成时,忽略了由于底盘零 条传递路径到车内目标点。 部件振动产生的噪声,造成了一定误差 2)从车上拆除动力总成,保留其在车身上的悬 4.2各条传递路径的贡献量分析 置支架结构.在动力总成悬置车身侧附近选取6个 经过TPA计算,得到动力总成3个悬置点9条 以上参考点,并安装上加速度传感器,保留转毂试验 传递路径对车内噪声的贡献量色谱(图4)以及极坐 时动力总成悬置车身侧加速度传感器和车内声级计 标(图5). 不动,采用锤击法沿X、Y、Z3个方向敲击动力总成 从图4中可以看出,在频率分别为82、132、 悬置车身侧加速度传感器安装点附近的合适位置, 231、264Hz左右时存在峰值.而该工况下,发动机转 测量各敲击点到各参考点及驾驶员耳旁噪声的频率 速为3960r/min,其发动机二阶点火激励频率为 响应函数(FRF),如图2所示. 132Hz,其余则是二阶噪声成分的谐波,这些阶次成 分谱值较高.可见,动力总成在该频率下对车内噪声 的影响很大,需要重点分析: 同时,从图4中可以看出,在频率为132z时, 1)动力总成右悬置车身侧X方向的振动激励 对车内噪声声压级贡献量最大为57.96dB(A). (a)转毅试验 )锤击法现场 2)动力总成右悬置车身侧Z方向的贡献量次 图2某轿车转觳试验及锤击法现场 之为54.96dB(A) Fig.2 The testing spot of the car 3)动力总成左悬置车身侧X方向的贡献量为 3)运用LMS/TPA软件进行试验数据处理和传 54.71dB(A). 递路径的识别和分析。 4)动力总成左悬置车身侧Z方向的贡献量为