正在加载图片...

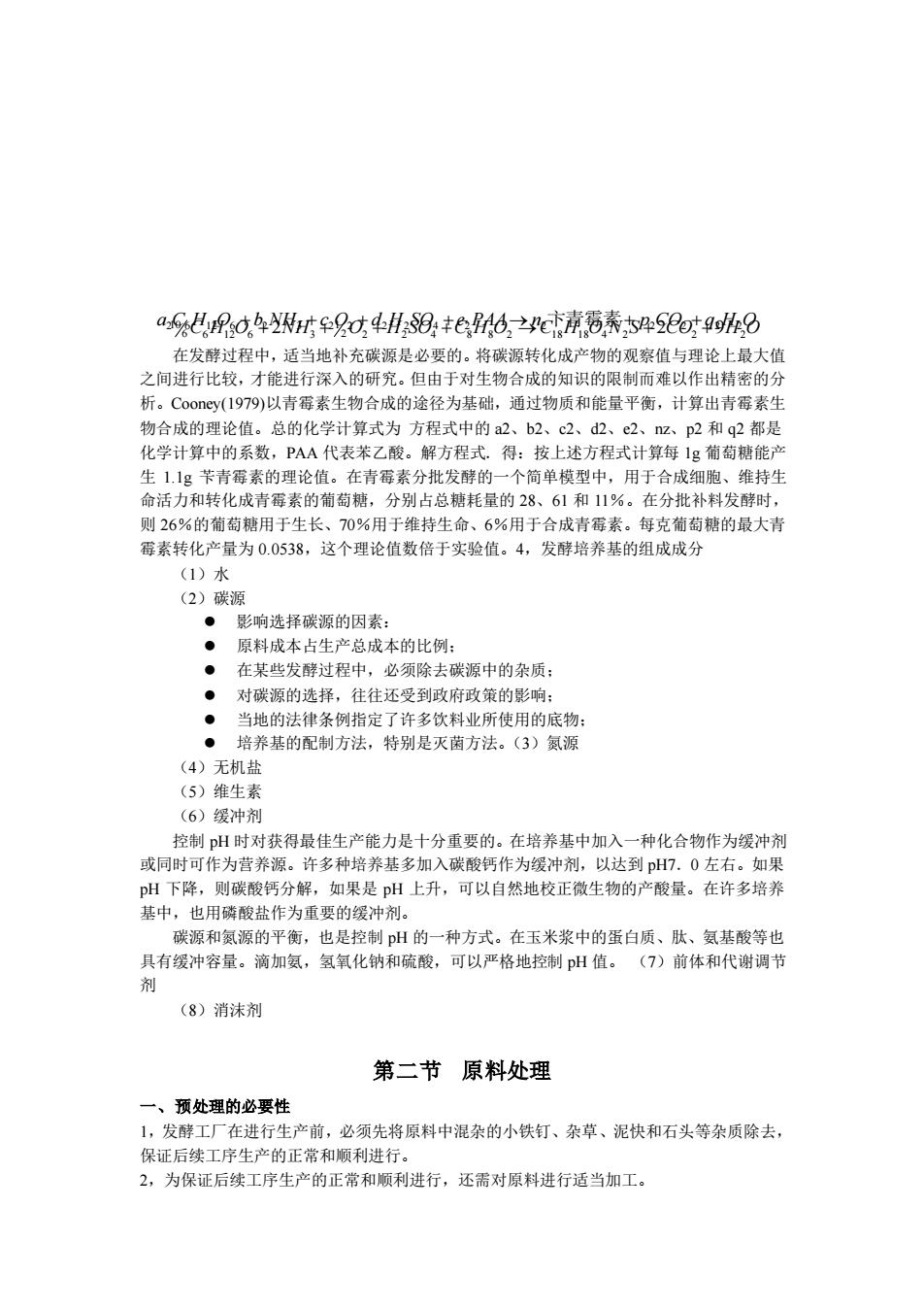

在发酵过程中,适当地补充碳源是必要的。将碳源转化成产物的观察值与理论上最大值 之间进行比较,才能进行深入的研究。但由于对生物合成的知识的限制而难以作出精密的分 析。Cooney(1979)以青霉素生物合成的途径为基础,通过物质和能量平衡,计算出青霉素生 物合成的理论值。总的化学计算式为 方程式中的 a2、b2、c2、d2、e2、nz、p2 和 q2 都是 化学计算中的系数,PAA 代表苯乙酸。解方程式.得:按上述方程式计算每 1g 葡萄糖能产 生 1.1g 苄青霉素的理论值。在青霉素分批发酵的一个简单模型中,用于合成细胞、维持生 命活力和转化成青霉素的葡萄糖,分别占总糖耗量的 28、61 和 11%。在分批补料发酵时, 则 26%的葡萄糖用于生长、70%用于维持生命、6%用于合成青霉素。每克葡萄糖的最大青 霉素转化产量为 0.0538,这个理论值数倍于实验值。4,发酵培养基的组成成分 (1)水 (2)碳源 ⚫ 影响选择碳源的因素: ⚫ 原料成本占生产总成本的比例; ⚫ 在某些发酵过程中,必须除去碳源中的杂质; ⚫ 对碳源的选择,往往还受到政府政策的影响; ⚫ 当地的法律条例指定了许多饮料业所使用的底物; ⚫ 培养基的配制方法,特别是灭菌方法。(3)氮源 (4)无机盐 (5)维生素 (6)缓冲剂 控制 pH 时对获得最佳生产能力是十分重要的。在培养基中加入一种化合物作为缓冲剂 或同时可作为营养源。许多种培养基多加入碳酸钙作为缓冲剂,以达到 pH7.0 左右。如果 pH 下降,则碳酸钙分解,如果是 pH 上升,可以自然地校正微生物的产酸量。在许多培养 基中,也用磷酸盐作为重要的缓冲剂。 碳源和氮源的平衡,也是控制 pH 的一种方式。在玉米浆中的蛋白质、肽、氨基酸等也 具有缓冲容量。滴加氨,氢氧化钠和硫酸,可以严格地控制 pH 值。 (7)前体和代谢调节 剂 (8)消沫剂 第二节 原料处理 一、预处理的必要性 1,发酵工厂在进行生产前,必须先将原料中混杂的小铁钉、杂草、泥快和石头等杂质除去, 保证后续工序生产的正常和顺利进行。 2,为保证后续工序生产的正常和顺利进行,还需对原料进行适当加工。 a2C6H12O6 +b2NH3 + c2O2 + d2H2SO4 + e2PAA→ n2卞青霉素+ p2CO2 + q2H2O 10 6C6H12O6 + 2NH3 + 1 2O2 + H2SO4 +C8H8O2 →C18H18O4N2S + 2CO2 +9H2O