第四章 培养基及其制备 第一节 原料 一、原料的定义及选择 (一)原料的定义 从工艺角度来看,凡是能被生物细胞利用并转化成所需的代谢产物或菌体的物料,都可 作为发酵工业生产的原料。(二)选择原料的依据 1,原料选择的原则 选择淀粉质原料生产酒精时,从工艺的角度着眼,凡任何含有可发酵性糖或可变为发酵 糖的原料,都可作为酒精生产的原料。对于工业上大规模投入生产的原料,除了要提出工艺 上的要求外,还要提出生产管理和经济上的要求,因此,在选择工业上大规模生产酒精的原 料时,应考虑到下列诸条件: (1)因地制宜,就地取材,原料产地离工厂要近,便于运输,节省费用。 (2)要求原料内碳水化合物含量较多,蛋白质含量要适当,适合与微生物的需要和吸收利 用。 (3)原料资源要丰富,容易收集。由于酒精生产需要大量原料,要保证一定的库存量。 (4)原料要容易贮藏。应考虑到新鲜原料内含水量多,不耐久藏,最好选择经,干燥后, 含水极少的干原料,易与保藏,不宜霉烂。 (5)对人民的身体无寻损害,影响发酵过程的杂质含量因应当极少,或者几乎不含。 (6)原料价格低廉,可降低产品成本。 此外,还应当考虑到大力节约粮食原料,尽量少用或不用粮食原料,充分利用当地的非粮食 原料,广泛利用野生植物原料,同时利用农林副产物和植物纤维原料,以及亚硫酸盐纸浆废 液等,对于节约粮食原料有着重要意义。另外,利用石油原料化学合成制造酒精,也是发展 酒精的主要途径。 2,在确定原料选择原则时需注意的问题(1)所选用的培养基与所使用的发酵器的结构 有关。例如 ICI 公司因指定用甲醇和氨生产单细胞蛋白质而另行设计新的发酵罐。同样的理 由,在一个巳设定的发酵罐中,发酵必然会受到培养基组份改变的影响。 (2)从实验室规模放大到实验工厂规模,以至于放大到工业生产规模,都要考虑培养 基的组份的变化。 (3)培养基的组成,除了考虑到菌体生长和产物的形成的需要外,还要考虑到培养基 的 pH 变化、泡沫的形成、氧化还原电位和微生物的形态等,而且还有前体和代谢抑制剂的 需要。 二、常用主要原料及其化学组成(一)原料的种类 发酵生产的原料,一般可分成下列几类: 1,薯类:甘薯、马铃薯、木薯、山药等。 2,粮谷类:高粱、玉米、大米、谷子、大麦、小麦、燕麦、黍和稷等。 3,野生植物 橡子仁、葛根、土茯苓、蕨根、石蒜、金刚头、香符子等。 4,农产品加工副产物 米粞、米糠饼、麸皮、高粱糠、淀粉渣等。 (二)常用原料的化学组成 原料所含的化学成分,不仅关系着生产率的高低,同时也影响生产的工艺过程。常用原 料中主要的化学成分如下: 碳水化学物:原料中所含的淀粉,或与淀粉类似的菊糖、蔗糖、麦芽糖、果糖及葡萄糖 等,这些物质都可以发酵生成产品,同时也是霉菌和酵母的营养及能源,原料中含这些物质

第四章 培养基及其制备 第一节 原料 一、原料的定义及选择 (一)原料的定义 从工艺角度来看,凡是能被生物细胞利用并转化成所需的代谢产物或菌体的物料,都可 作为发酵工业生产的原料。(二)选择原料的依据 1,原料选择的原则 选择淀粉质原料生产酒精时,从工艺的角度着眼,凡任何含有可发酵性糖或可变为发酵 糖的原料,都可作为酒精生产的原料。对于工业上大规模投入生产的原料,除了要提出工艺 上的要求外,还要提出生产管理和经济上的要求,因此,在选择工业上大规模生产酒精的原 料时,应考虑到下列诸条件: (1)因地制宜,就地取材,原料产地离工厂要近,便于运输,节省费用。 (2)要求原料内碳水化合物含量较多,蛋白质含量要适当,适合与微生物的需要和吸收利 用。 (3)原料资源要丰富,容易收集。由于酒精生产需要大量原料,要保证一定的库存量。 (4)原料要容易贮藏。应考虑到新鲜原料内含水量多,不耐久藏,最好选择经,干燥后, 含水极少的干原料,易与保藏,不宜霉烂。 (5)对人民的身体无寻损害,影响发酵过程的杂质含量因应当极少,或者几乎不含。 (6)原料价格低廉,可降低产品成本。 此外,还应当考虑到大力节约粮食原料,尽量少用或不用粮食原料,充分利用当地的非粮食 原料,广泛利用野生植物原料,同时利用农林副产物和植物纤维原料,以及亚硫酸盐纸浆废 液等,对于节约粮食原料有着重要意义。另外,利用石油原料化学合成制造酒精,也是发展 酒精的主要途径。 2,在确定原料选择原则时需注意的问题(1)所选用的培养基与所使用的发酵器的结构 有关。例如 ICI 公司因指定用甲醇和氨生产单细胞蛋白质而另行设计新的发酵罐。同样的理 由,在一个巳设定的发酵罐中,发酵必然会受到培养基组份改变的影响。 (2)从实验室规模放大到实验工厂规模,以至于放大到工业生产规模,都要考虑培养 基的组份的变化。 (3)培养基的组成,除了考虑到菌体生长和产物的形成的需要外,还要考虑到培养基 的 pH 变化、泡沫的形成、氧化还原电位和微生物的形态等,而且还有前体和代谢抑制剂的 需要。 二、常用主要原料及其化学组成(一)原料的种类 发酵生产的原料,一般可分成下列几类: 1,薯类:甘薯、马铃薯、木薯、山药等。 2,粮谷类:高粱、玉米、大米、谷子、大麦、小麦、燕麦、黍和稷等。 3,野生植物 橡子仁、葛根、土茯苓、蕨根、石蒜、金刚头、香符子等。 4,农产品加工副产物 米粞、米糠饼、麸皮、高粱糠、淀粉渣等。 (二)常用原料的化学组成 原料所含的化学成分,不仅关系着生产率的高低,同时也影响生产的工艺过程。常用原 料中主要的化学成分如下: 碳水化学物:原料中所含的淀粉,或与淀粉类似的菊糖、蔗糖、麦芽糖、果糖及葡萄糖 等,这些物质都可以发酵生成产品,同时也是霉菌和酵母的营养及能源,原料中含这些物质

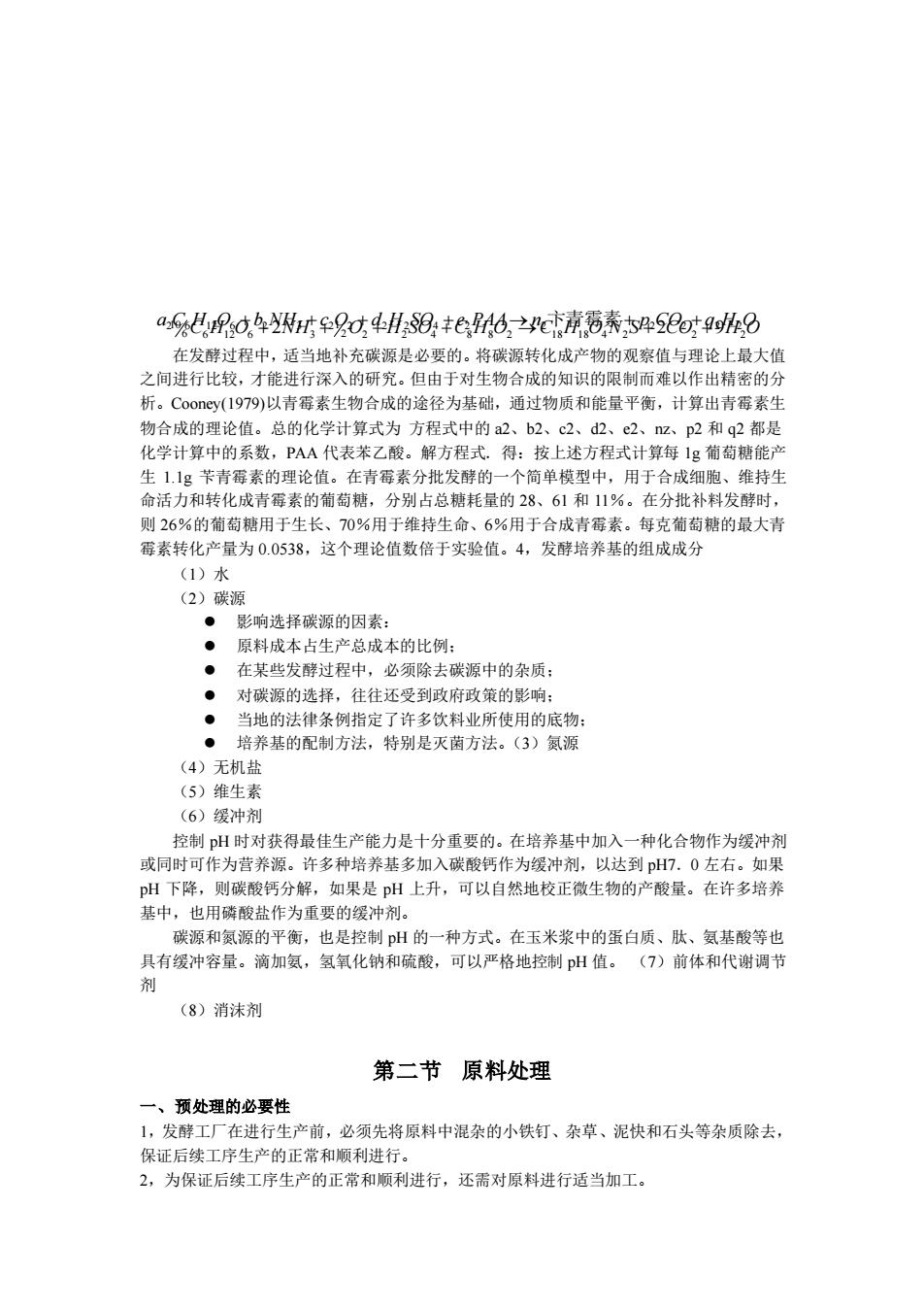

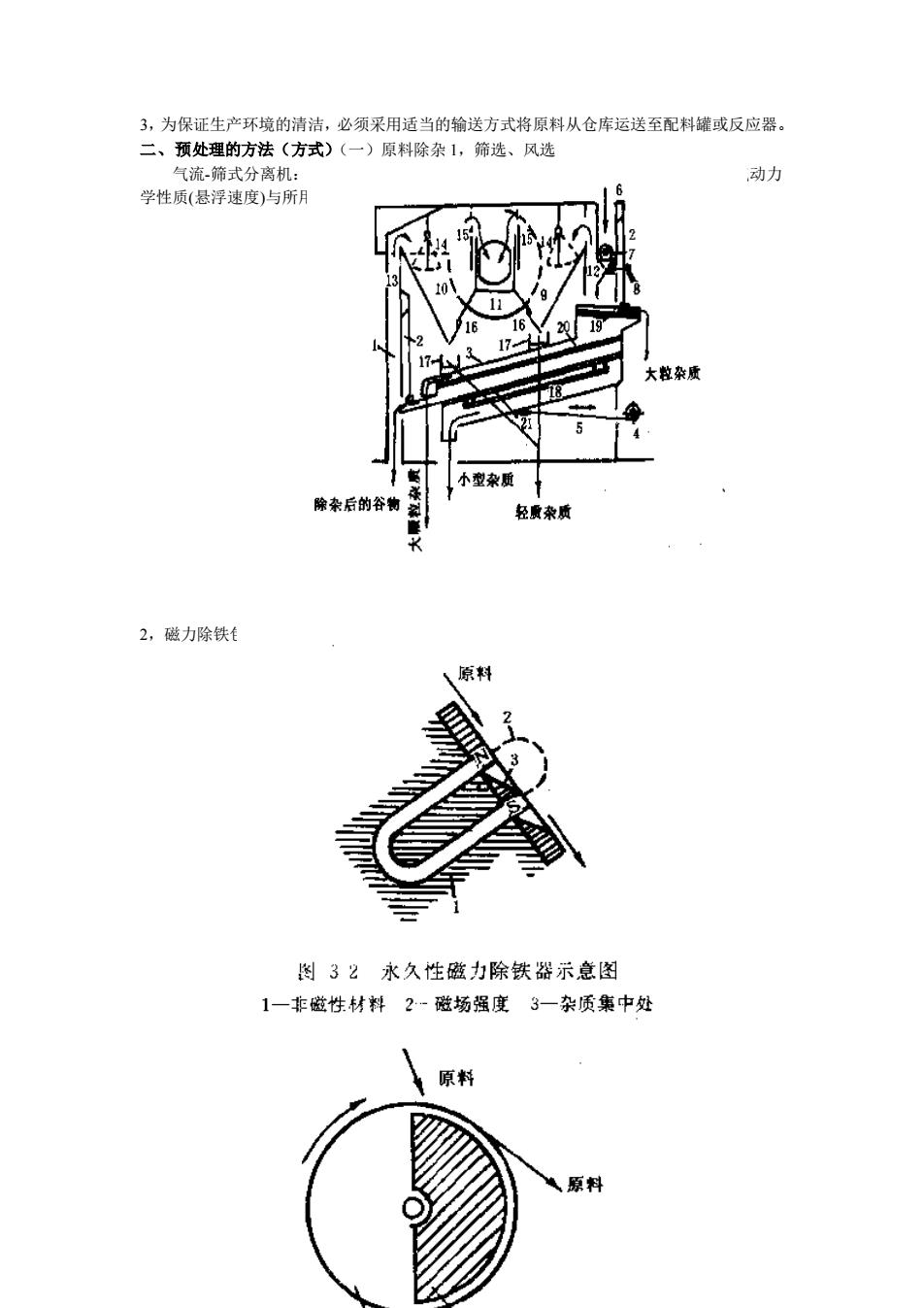

越多,生成酒精也就越多,所以它和产量有着密切的关系。碳水化合物中的五碳糖多存在于 原料的皮层,如麸皮、高粱糠,谷糠、花生壳等都含有很多,它不但影响淀粉数字偏高,发 酵中也易生成有害的糠醛。纤维素虽属于碳水化合物,但不被淀粉水解,只起填充作用,对 于发酵没有什么直接影响。 蛋白质:原料含有的蛋白质,在发酵生产过成中,经蛋白酶水解后,可为微生物生长繁 殖的重要营养成分,而微生物细胞中,30~50%(干重)是蛋白质。一般的说,当培养基内 氮的含量适当,则微生物生长旺盛,酶的含量也较高。有些原料所含蛋白质有时不能满足微 生物生长和繁殖的要求,则应从外界加入氮源。蛋源一般包括有机蛋源和无机氮源两种,根 据不同情况,添加不同种类的氮源。 脂肪:对发酵有影响,如高粱糠、米糠等含油脂多,则生酸较快,生酸幅度也较大。一 些发酵厂如采用玉米作为原料,总是把玉米坯芽除去。 灰分:灰分中的磷、硫、镁、钾、钙等是构成菌体系胞的和辅霉的重要成分,还有调节 渗透压的作用,是微生物生长不可却少的,在一般原料中,灰分的含量一足够。 三、工业发酵培养基的设计 1,为何要进行培养基的设计? 完善的培养基设计是实验室的试验、实验工厂和生产规模的放大中的一个重要步骤。在 发酵过程中,我们的目的产品是菌体或代谢产物。而发酵培养基是否适合于菌体的生长或积 累代谢产物,对最终产品的得率具有非常大的影响。2,培养基设计的基本原则 培养基的组成必需满足细胞的生长和代谢产物所需的元素,并能提供生物合成和细胞维 持活力所需要的能量。3,如何进行培养基的设计 (1)作出细胞生长和产物形成的化学计算的平衡 碳源和能源+氮源+其他需要→细胞+产物+CO2+H2O++热量 通过计算可以获得生产一定数量的细胞时所需的营养物的最低数量。在了解一定数量的 生物体所能产生的产物数量后;就有可能计算出形成产物时所需的底物数量。这些培养基的 组份的数量仅仅是供给细胞形成产物,而不包括生成细胞所需的营养。所有上述各项数量, 是不易获得其精确的数字。(2)组成微生物的元素包括 C、H、O、N、S、P、Mg 和 K(见下 表),这些元素都要在方程式中予以平衡 细菌、酵母和真菌的元素组成(按干重%计) 在培养基中有些元素的含量往往超过需要量,如 P 和 K。而其它元素含量则接近最低值 (如 Zn,Cu 等)。在许多培养基中增加磷酸盐浓度,其用意是增加培养基的缓冲容量,这一 点,在设计培养基时要引起注意。 (3)有些微生物无力的合成特定营养物,如氨基酸、维生素或核苷酸。一旦测出其中 一种是生长因子,就要在培养基中加入适量的纯净的化合物或含有该物质的混合物。(4)碳 源具有生物合成的底物和能源的双重作用,在需氧条件下,对碳源的需要量可以从菌体对底 物的产率系数(Yx/s)推算而得。该系数的定义是:细胞干物质的产量/碳源底物的被利用量 下表中列出了一些 Yx/s 值。如以葡萄糖为底物时,其 Y 值为 0.5g 即表示每 1g 葡萄糖 能生成 0.5g 细胞干物质。为要获得 30gdm-3 浓度的细胞,需要葡萄糖 30/0.5=60gdm-3

越多,生成酒精也就越多,所以它和产量有着密切的关系。碳水化合物中的五碳糖多存在于 原料的皮层,如麸皮、高粱糠,谷糠、花生壳等都含有很多,它不但影响淀粉数字偏高,发 酵中也易生成有害的糠醛。纤维素虽属于碳水化合物,但不被淀粉水解,只起填充作用,对 于发酵没有什么直接影响。 蛋白质:原料含有的蛋白质,在发酵生产过成中,经蛋白酶水解后,可为微生物生长繁 殖的重要营养成分,而微生物细胞中,30~50%(干重)是蛋白质。一般的说,当培养基内 氮的含量适当,则微生物生长旺盛,酶的含量也较高。有些原料所含蛋白质有时不能满足微 生物生长和繁殖的要求,则应从外界加入氮源。蛋源一般包括有机蛋源和无机氮源两种,根 据不同情况,添加不同种类的氮源。 脂肪:对发酵有影响,如高粱糠、米糠等含油脂多,则生酸较快,生酸幅度也较大。一 些发酵厂如采用玉米作为原料,总是把玉米坯芽除去。 灰分:灰分中的磷、硫、镁、钾、钙等是构成菌体系胞的和辅霉的重要成分,还有调节 渗透压的作用,是微生物生长不可却少的,在一般原料中,灰分的含量一足够。 三、工业发酵培养基的设计 1,为何要进行培养基的设计? 完善的培养基设计是实验室的试验、实验工厂和生产规模的放大中的一个重要步骤。在 发酵过程中,我们的目的产品是菌体或代谢产物。而发酵培养基是否适合于菌体的生长或积 累代谢产物,对最终产品的得率具有非常大的影响。2,培养基设计的基本原则 培养基的组成必需满足细胞的生长和代谢产物所需的元素,并能提供生物合成和细胞维 持活力所需要的能量。3,如何进行培养基的设计 (1)作出细胞生长和产物形成的化学计算的平衡 碳源和能源+氮源+其他需要→细胞+产物+CO2+H2O++热量 通过计算可以获得生产一定数量的细胞时所需的营养物的最低数量。在了解一定数量的 生物体所能产生的产物数量后;就有可能计算出形成产物时所需的底物数量。这些培养基的 组份的数量仅仅是供给细胞形成产物,而不包括生成细胞所需的营养。所有上述各项数量, 是不易获得其精确的数字。(2)组成微生物的元素包括 C、H、O、N、S、P、Mg 和 K(见下 表),这些元素都要在方程式中予以平衡 细菌、酵母和真菌的元素组成(按干重%计) 在培养基中有些元素的含量往往超过需要量,如 P 和 K。而其它元素含量则接近最低值 (如 Zn,Cu 等)。在许多培养基中增加磷酸盐浓度,其用意是增加培养基的缓冲容量,这一 点,在设计培养基时要引起注意。 (3)有些微生物无力的合成特定营养物,如氨基酸、维生素或核苷酸。一旦测出其中 一种是生长因子,就要在培养基中加入适量的纯净的化合物或含有该物质的混合物。(4)碳 源具有生物合成的底物和能源的双重作用,在需氧条件下,对碳源的需要量可以从菌体对底 物的产率系数(Yx/s)推算而得。该系数的定义是:细胞干物质的产量/碳源底物的被利用量 下表中列出了一些 Yx/s 值。如以葡萄糖为底物时,其 Y 值为 0.5g 即表示每 1g 葡萄糖 能生成 0.5g 细胞干物质。为要获得 30gdm-3 浓度的细胞,需要葡萄糖 30/0.5=60gdm-3

在发酵过程中,适当地补充碳源是必要的。将碳源转化成产物的观察值与理论上最大值 之间进行比较,才能进行深入的研究。但由于对生物合成的知识的限制而难以作出精密的分 析。Cooney(1979)以青霉素生物合成的途径为基础,通过物质和能量平衡,计算出青霉素生 物合成的理论值。总的化学计算式为 方程式中的 a2、b2、c2、d2、e2、nz、p2 和 q2 都是 化学计算中的系数,PAA 代表苯乙酸。解方程式.得:按上述方程式计算每 1g 葡萄糖能产 生 1.1g 苄青霉素的理论值。在青霉素分批发酵的一个简单模型中,用于合成细胞、维持生 命活力和转化成青霉素的葡萄糖,分别占总糖耗量的 28、61 和 11%。在分批补料发酵时, 则 26%的葡萄糖用于生长、70%用于维持生命、6%用于合成青霉素。每克葡萄糖的最大青 霉素转化产量为 0.0538,这个理论值数倍于实验值。4,发酵培养基的组成成分 (1)水 (2)碳源 ⚫ 影响选择碳源的因素: ⚫ 原料成本占生产总成本的比例; ⚫ 在某些发酵过程中,必须除去碳源中的杂质; ⚫ 对碳源的选择,往往还受到政府政策的影响; ⚫ 当地的法律条例指定了许多饮料业所使用的底物; ⚫ 培养基的配制方法,特别是灭菌方法。(3)氮源 (4)无机盐 (5)维生素 (6)缓冲剂 控制 pH 时对获得最佳生产能力是十分重要的。在培养基中加入一种化合物作为缓冲剂 或同时可作为营养源。许多种培养基多加入碳酸钙作为缓冲剂,以达到 pH7.0 左右。如果 pH 下降,则碳酸钙分解,如果是 pH 上升,可以自然地校正微生物的产酸量。在许多培养 基中,也用磷酸盐作为重要的缓冲剂。 碳源和氮源的平衡,也是控制 pH 的一种方式。在玉米浆中的蛋白质、肽、氨基酸等也 具有缓冲容量。滴加氨,氢氧化钠和硫酸,可以严格地控制 pH 值。 (7)前体和代谢调节 剂 (8)消沫剂 第二节 原料处理 一、预处理的必要性 1,发酵工厂在进行生产前,必须先将原料中混杂的小铁钉、杂草、泥快和石头等杂质除去, 保证后续工序生产的正常和顺利进行。 2,为保证后续工序生产的正常和顺利进行,还需对原料进行适当加工。 a2C6H12O6 +b2NH3 + c2O2 + d2H2SO4 + e2PAA→ n2卞青霉素+ p2CO2 + q2H2O 10 6C6H12O6 + 2NH3 + 1 2O2 + H2SO4 +C8H8O2 →C18H18O4N2S + 2CO2 +9H2O

在发酵过程中,适当地补充碳源是必要的。将碳源转化成产物的观察值与理论上最大值 之间进行比较,才能进行深入的研究。但由于对生物合成的知识的限制而难以作出精密的分 析。Cooney(1979)以青霉素生物合成的途径为基础,通过物质和能量平衡,计算出青霉素生 物合成的理论值。总的化学计算式为 方程式中的 a2、b2、c2、d2、e2、nz、p2 和 q2 都是 化学计算中的系数,PAA 代表苯乙酸。解方程式.得:按上述方程式计算每 1g 葡萄糖能产 生 1.1g 苄青霉素的理论值。在青霉素分批发酵的一个简单模型中,用于合成细胞、维持生 命活力和转化成青霉素的葡萄糖,分别占总糖耗量的 28、61 和 11%。在分批补料发酵时, 则 26%的葡萄糖用于生长、70%用于维持生命、6%用于合成青霉素。每克葡萄糖的最大青 霉素转化产量为 0.0538,这个理论值数倍于实验值。4,发酵培养基的组成成分 (1)水 (2)碳源 ⚫ 影响选择碳源的因素: ⚫ 原料成本占生产总成本的比例; ⚫ 在某些发酵过程中,必须除去碳源中的杂质; ⚫ 对碳源的选择,往往还受到政府政策的影响; ⚫ 当地的法律条例指定了许多饮料业所使用的底物; ⚫ 培养基的配制方法,特别是灭菌方法。(3)氮源 (4)无机盐 (5)维生素 (6)缓冲剂 控制 pH 时对获得最佳生产能力是十分重要的。在培养基中加入一种化合物作为缓冲剂 或同时可作为营养源。许多种培养基多加入碳酸钙作为缓冲剂,以达到 pH7.0 左右。如果 pH 下降,则碳酸钙分解,如果是 pH 上升,可以自然地校正微生物的产酸量。在许多培养 基中,也用磷酸盐作为重要的缓冲剂。 碳源和氮源的平衡,也是控制 pH 的一种方式。在玉米浆中的蛋白质、肽、氨基酸等也 具有缓冲容量。滴加氨,氢氧化钠和硫酸,可以严格地控制 pH 值。 (7)前体和代谢调节 剂 (8)消沫剂 第二节 原料处理 一、预处理的必要性 1,发酵工厂在进行生产前,必须先将原料中混杂的小铁钉、杂草、泥快和石头等杂质除去, 保证后续工序生产的正常和顺利进行。 2,为保证后续工序生产的正常和顺利进行,还需对原料进行适当加工。 a2C6H12O6 +b2NH3 + c2O2 + d2H2SO4 + e2PAA→ n2卞青霉素+ p2CO2 + q2H2O 10 6C6H12O6 + 2NH3 + 1 2O2 + H2SO4 +C8H8O2 →C18H18O4N2S + 2CO2 +9H2O

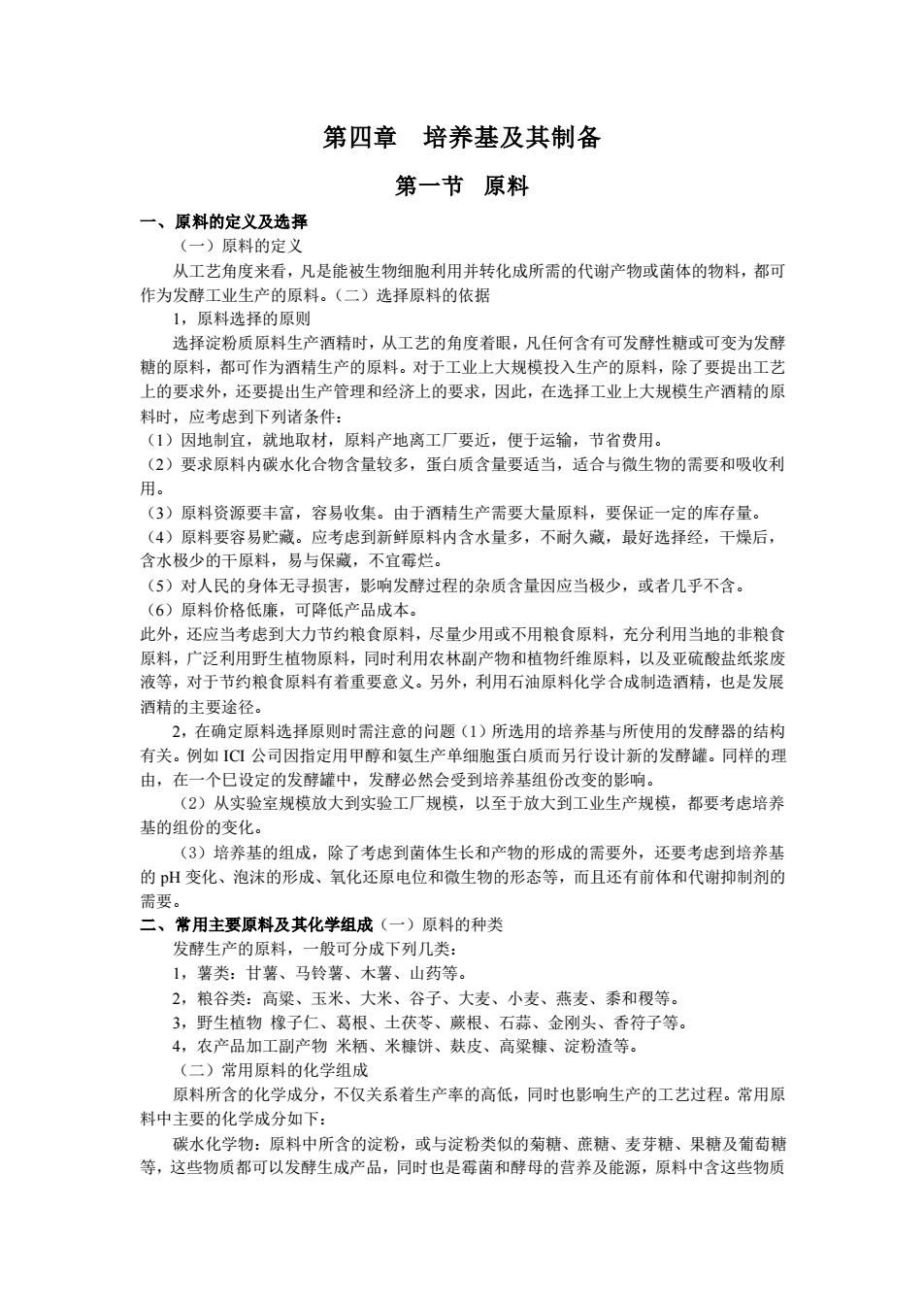

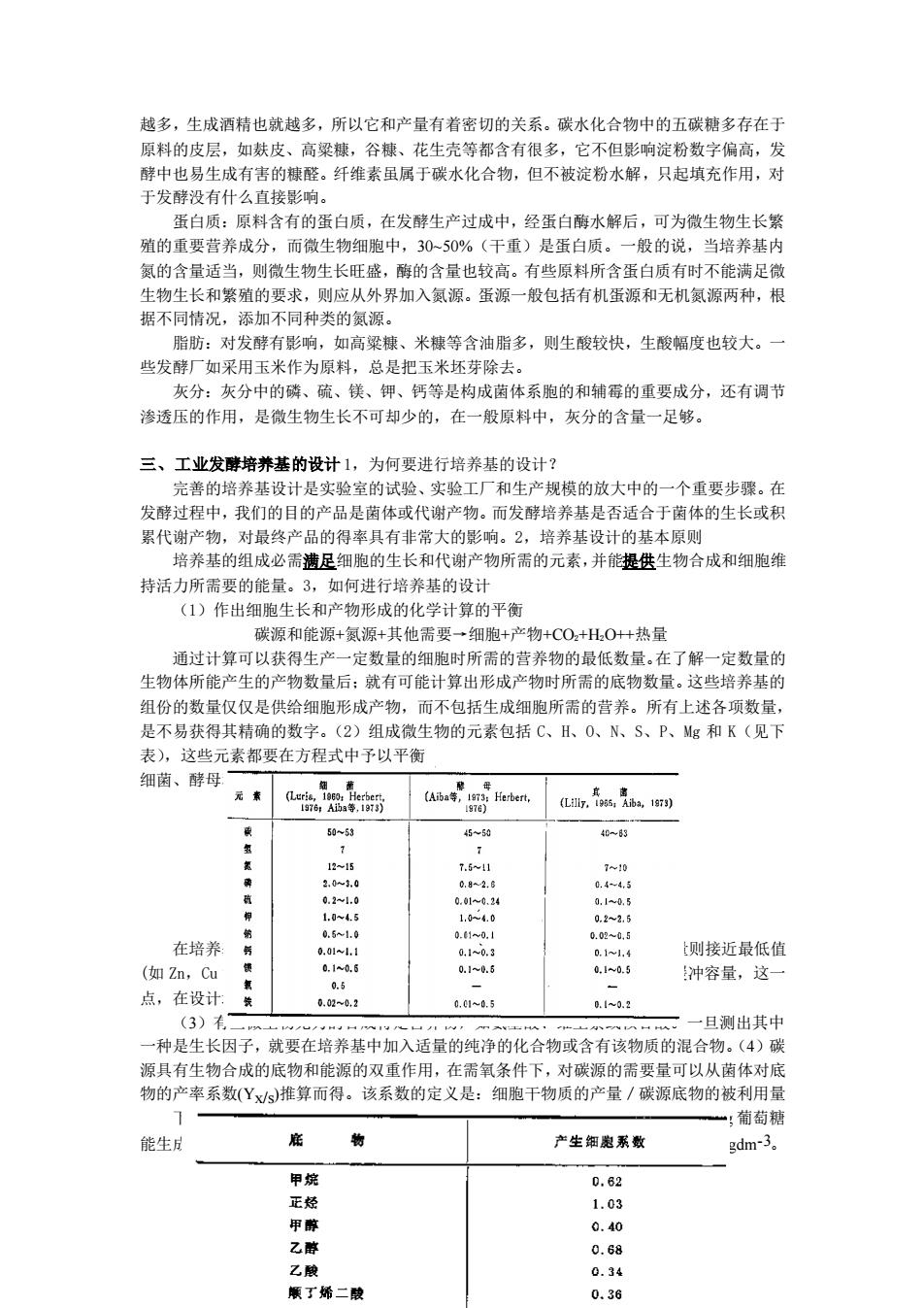

3,为保证生产环境的清洁,必须采用适当的输送方式将原料从仓库运送至配料罐或反应器。 二、预处理的方法(方式)(一)原料除杂 1,筛选、风选 气流-筛式分离机:这类分离机主要用于谷物原料除杂用。凡是厚度和宽度或空气动力 学性质(悬浮速度)与所用谷物不同的杂质,都可用气流-筛式分离机将其分离。 2,磁力除铁包括永久性磁力除铁器和电磁除铁器两种方式

3,为保证生产环境的清洁,必须采用适当的输送方式将原料从仓库运送至配料罐或反应器。 二、预处理的方法(方式)(一)原料除杂 1,筛选、风选 气流-筛式分离机:这类分离机主要用于谷物原料除杂用。凡是厚度和宽度或空气动力 学性质(悬浮速度)与所用谷物不同的杂质,都可用气流-筛式分离机将其分离。 2,磁力除铁包括永久性磁力除铁器和电磁除铁器两种方式

(二)原料的粉碎 1,原料粉碎的目的 把原料进行粉碎后成为粉末原料,其目的是要增加原料受热面积,有利于淀粉颗粒的吸 水膨涨、糊化,提高热处理效率,缩短热处理时间。另外,粉末状原料加水混合后容易流动 输送。 对于一些带壳的原料,如高粱、大麦,在粉碎前,则要求先把皮壳破碎,除去皮壳后在 形粉碎。如果不把皮壳原料的外层去掉,有如下几个缺点: (1)皮壳本身毫无营养价值,在发酵过程中对微生物没有好处,皮壳在醪液中会引起 阻碍液体的流动。 (2)皮壳在生产过程中,不发生变化,而大量皮壳汇集起来会占据一定的有效容积, 无形中降低了设备的生产能力。 (3)醪液糖化后进行发酵时,皮壳会聚集在液面上,而引起较厚的醪盖,醪盖的形成 会妨碍热量的逸散和 CO2 的放出,致使液体温度升高,细菌容易繁殖,特别是醋酸菌,出 现这些现象,都会对发酵带来不利。 (4)皮壳会使蒸馏塔及冷却器等设备发生阻塞。皮壳渐多,需要停机清理,会给生产 带来损失。 一般对于带皮壳的原料,处理过程要先行破碎,脱去皮壳。 2,原料粉碎的力学分析 固体物料的粉碎按其受力情况可分为: (1)挤压粉碎 (2)冲击粉碎 (3)研磨粉碎 (4)剪切粉碎 (5)劈裂粉碎

(二)原料的粉碎 1,原料粉碎的目的 把原料进行粉碎后成为粉末原料,其目的是要增加原料受热面积,有利于淀粉颗粒的吸 水膨涨、糊化,提高热处理效率,缩短热处理时间。另外,粉末状原料加水混合后容易流动 输送。 对于一些带壳的原料,如高粱、大麦,在粉碎前,则要求先把皮壳破碎,除去皮壳后在 形粉碎。如果不把皮壳原料的外层去掉,有如下几个缺点: (1)皮壳本身毫无营养价值,在发酵过程中对微生物没有好处,皮壳在醪液中会引起 阻碍液体的流动。 (2)皮壳在生产过程中,不发生变化,而大量皮壳汇集起来会占据一定的有效容积, 无形中降低了设备的生产能力。 (3)醪液糖化后进行发酵时,皮壳会聚集在液面上,而引起较厚的醪盖,醪盖的形成 会妨碍热量的逸散和 CO2 的放出,致使液体温度升高,细菌容易繁殖,特别是醋酸菌,出 现这些现象,都会对发酵带来不利。 (4)皮壳会使蒸馏塔及冷却器等设备发生阻塞。皮壳渐多,需要停机清理,会给生产 带来损失。 一般对于带皮壳的原料,处理过程要先行破碎,脱去皮壳。 2,原料粉碎的力学分析 固体物料的粉碎按其受力情况可分为: (1)挤压粉碎 (2)冲击粉碎 (3)研磨粉碎 (4)剪切粉碎 (5)劈裂粉碎

3,粉碎方法 原料粉碎的方法可分为干粉碎和湿粉碎两种。 (1)干粉碎 粗碎:原料过磅称重后,进入输送带,电磁除铁后进行粗碎。粗碎后的物料应能通过 6~10mm 的筛孔,然后再送去进行细粉碎。 粗砰常用的设备是轴向滚筒式粗碎机,也有用 锤式粉碎机进行粗碎的例子 细碎:经过粗碎的原料进入细碎机,细碎后的原料颗粒一般应通过 1.2~1.5mm 的筛孔。 也有采用 1.8~2.0mm 筛孔的。常用的细碎设备是锤式粉碎机 (2)湿粉碎 当采用湿粉碎时,将蒸煮所需的全部水量,和原料一起加入粉碎机中,这种方法可以加 工水分较多的原料,原料粉末不会飞扬,减少原料的损失,省去处尘通风设备,但是湿粉碎 所得到的粉碎原料,之能立即及时直接用于生产,不易干贮藏,且耗电量较干粉碎多 8-10%, 同时锤式粉碎机容易产生堵塞现象。 我国某厂的湿法破碎工艺流程分四个部分,如下: a.风选送料部分 原料进入料斗后,由滚筒加料机,经倾斜安置的输料槽,均匀加入风管中, 由风力输送入旋风分离器。同时原料中混杂的金属、沙石、泥土等杂物,因重力作用,从风 管落下,而料斗上方,装有吸尘室,将风扬起来的粉尘,经吸尘室顶部的吸尘管,和原料一 起吸入旋风分离器中。 b.湿法除尘部分 在旋风分离器中,原料和较大颗粒的粉尘,受离心作用,向下沉至底部, 并由螺旋输送机送至破碎部分。同时在旋风分离器的内部淋以水膜,将细颗粒的粉尘吸收。 水量的大小,由浮子流量计控制。 c.破碎部分 为了提高原料粉碎细度,降低电力消耗,采用两级破碎。在一级破碎机的进料 口,装有进水管,将水和原料一起加入破碎机中,水量的大小,根据加料的速度和工艺要求 的水料比,由浮子流量计控制。原料经一机破碎后,变成流体,然后借位差经管道自然流入 二级破碎机中,再次粉碎至规定细度,流入物料暂储池。 d.预热部分 在暂储池内,装有加热盘管,管内通入蒸气或蒸馏工段来的废热水,将物料进 行第一次预热,然后在用泵送入加热器,用蒸煮工段蒸气分离器中排出的二次蒸气进行第二 次预热,预热后的物料送入蒸煮工段。 湿法粉碎工艺的优点①彻底消除了粉尘的危害,改善了劳动条件,降低了原料的损耗 ②提高了原料的粉碎细度

3,粉碎方法 原料粉碎的方法可分为干粉碎和湿粉碎两种。 (1)干粉碎 粗碎:原料过磅称重后,进入输送带,电磁除铁后进行粗碎。粗碎后的物料应能通过 6~10mm 的筛孔,然后再送去进行细粉碎。 粗砰常用的设备是轴向滚筒式粗碎机,也有用 锤式粉碎机进行粗碎的例子 细碎:经过粗碎的原料进入细碎机,细碎后的原料颗粒一般应通过 1.2~1.5mm 的筛孔。 也有采用 1.8~2.0mm 筛孔的。常用的细碎设备是锤式粉碎机 (2)湿粉碎 当采用湿粉碎时,将蒸煮所需的全部水量,和原料一起加入粉碎机中,这种方法可以加 工水分较多的原料,原料粉末不会飞扬,减少原料的损失,省去处尘通风设备,但是湿粉碎 所得到的粉碎原料,之能立即及时直接用于生产,不易干贮藏,且耗电量较干粉碎多 8-10%, 同时锤式粉碎机容易产生堵塞现象。 我国某厂的湿法破碎工艺流程分四个部分,如下: a.风选送料部分 原料进入料斗后,由滚筒加料机,经倾斜安置的输料槽,均匀加入风管中, 由风力输送入旋风分离器。同时原料中混杂的金属、沙石、泥土等杂物,因重力作用,从风 管落下,而料斗上方,装有吸尘室,将风扬起来的粉尘,经吸尘室顶部的吸尘管,和原料一 起吸入旋风分离器中。 b.湿法除尘部分 在旋风分离器中,原料和较大颗粒的粉尘,受离心作用,向下沉至底部, 并由螺旋输送机送至破碎部分。同时在旋风分离器的内部淋以水膜,将细颗粒的粉尘吸收。 水量的大小,由浮子流量计控制。 c.破碎部分 为了提高原料粉碎细度,降低电力消耗,采用两级破碎。在一级破碎机的进料 口,装有进水管,将水和原料一起加入破碎机中,水量的大小,根据加料的速度和工艺要求 的水料比,由浮子流量计控制。原料经一机破碎后,变成流体,然后借位差经管道自然流入 二级破碎机中,再次粉碎至规定细度,流入物料暂储池。 d.预热部分 在暂储池内,装有加热盘管,管内通入蒸气或蒸馏工段来的废热水,将物料进 行第一次预热,然后在用泵送入加热器,用蒸煮工段蒸气分离器中排出的二次蒸气进行第二 次预热,预热后的物料送入蒸煮工段。 湿法粉碎工艺的优点①彻底消除了粉尘的危害,改善了劳动条件,降低了原料的损耗 ②提高了原料的粉碎细度

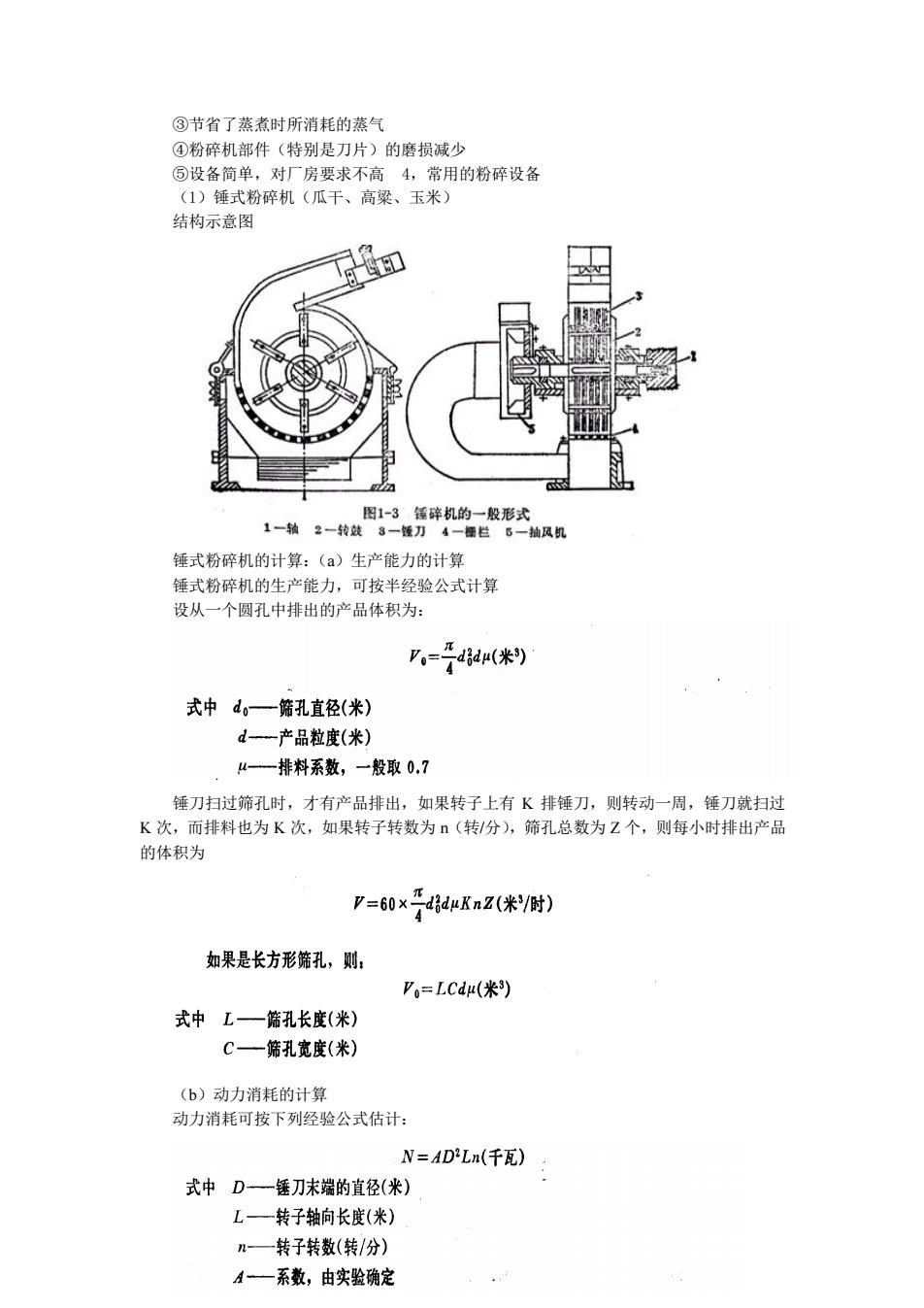

③节省了蒸煮时所消耗的蒸气 ④粉碎机部件(特别是刀片)的磨损减少 ⑤设备简单,对厂房要求不高 4,常用的粉碎设备 (1)锤式粉碎机(瓜干、高粱、玉米) 结构示意图 锤式粉碎机的计算:(a)生产能力的计算 锤式粉碎机的生产能力,可按半经验公式计算 设从一个圆孔中排出的产品体积为: 锤刀扫过筛孔时,才有产品排出,如果转子上有 K 排锤刀,则转动一周,锤刀就扫过 K 次,而排料也为 K 次,如果转子转数为 n(转/分),筛孔总数为 Z 个,则每小时排出产品 的体积为 (b)动力消耗的计算 动力消耗可按下列经验公式估计:

③节省了蒸煮时所消耗的蒸气 ④粉碎机部件(特别是刀片)的磨损减少 ⑤设备简单,对厂房要求不高 4,常用的粉碎设备 (1)锤式粉碎机(瓜干、高粱、玉米) 结构示意图 锤式粉碎机的计算:(a)生产能力的计算 锤式粉碎机的生产能力,可按半经验公式计算 设从一个圆孔中排出的产品体积为: 锤刀扫过筛孔时,才有产品排出,如果转子上有 K 排锤刀,则转动一周,锤刀就扫过 K 次,而排料也为 K 次,如果转子转数为 n(转/分),筛孔总数为 Z 个,则每小时排出产品 的体积为 (b)动力消耗的计算 动力消耗可按下列经验公式估计:

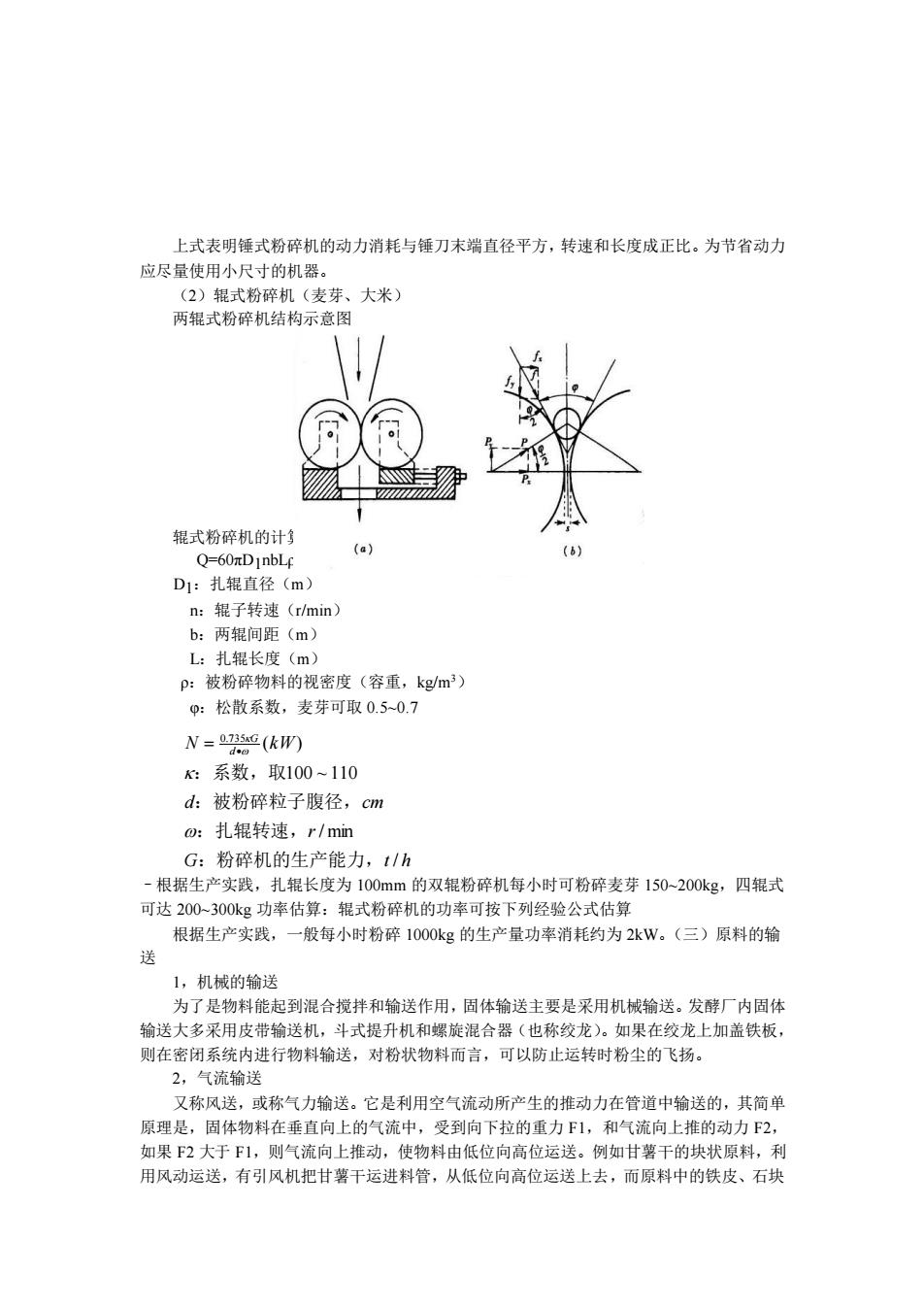

上式表明锤式粉碎机的动力消耗与锤刀末端直径平方,转速和长度成正比。为节省动力 应尽量使用小尺寸的机器。 (2)辊式粉碎机(麦芽、大米) 两辊式粉碎机结构示意图 辊式粉碎机的计算生产能力的计算 Q=60πD1nbLρφ (kg/h) D1:扎辊直径(m) n:辊子转速(r/min) b:两辊间距(m) L:扎辊长度(m) ρ:被粉碎物料的视密度(容重,kg/m3) φ:松散系数,麦芽可取 0.5~0.7 –根据生产实践,扎辊长度为 100mm 的双辊粉碎机每小时可粉碎麦芽 150~200kg,四辊式 可达 200~300kg 功率估算:辊式粉碎机的功率可按下列经验公式估算 根据生产实践,一般每小时粉碎 1000kg 的生产量功率消耗约为 2kW。(三)原料的输 送 1,机械的输送 为了是物料能起到混合搅拌和输送作用,固体输送主要是采用机械输送。发酵厂内固体 输送大多采用皮带输送机,斗式提升机和螺旋混合器(也称绞龙)。如果在绞龙上加盖铁板, 则在密闭系统内进行物料输送,对粉状物料而言,可以防止运转时粉尘的飞扬。 2,气流输送 又称风送,或称气力输送。它是利用空气流动所产生的推动力在管道中输送的,其简单 原理是,固体物料在垂直向上的气流中,受到向下拉的重力 F1,和气流向上推的动力 F2, 如果 F2 大于 F1,则气流向上推动,使物料由低位向高位运送。例如甘薯干的块状原料,利 用风动运送,有引风机把甘薯干运进料管,从低位向高位运送上去,而原料中的铁皮、石块 G t h r d cm N d G kW / / min 100 ~ 110 ( ) 0.735 :粉碎机的生产能力, :扎辊转速, :被粉碎粒子腹径, :系数,取 • =

上式表明锤式粉碎机的动力消耗与锤刀末端直径平方,转速和长度成正比。为节省动力 应尽量使用小尺寸的机器。 (2)辊式粉碎机(麦芽、大米) 两辊式粉碎机结构示意图 辊式粉碎机的计算生产能力的计算 Q=60πD1nbLρφ (kg/h) D1:扎辊直径(m) n:辊子转速(r/min) b:两辊间距(m) L:扎辊长度(m) ρ:被粉碎物料的视密度(容重,kg/m3) φ:松散系数,麦芽可取 0.5~0.7 –根据生产实践,扎辊长度为 100mm 的双辊粉碎机每小时可粉碎麦芽 150~200kg,四辊式 可达 200~300kg 功率估算:辊式粉碎机的功率可按下列经验公式估算 根据生产实践,一般每小时粉碎 1000kg 的生产量功率消耗约为 2kW。(三)原料的输 送 1,机械的输送 为了是物料能起到混合搅拌和输送作用,固体输送主要是采用机械输送。发酵厂内固体 输送大多采用皮带输送机,斗式提升机和螺旋混合器(也称绞龙)。如果在绞龙上加盖铁板, 则在密闭系统内进行物料输送,对粉状物料而言,可以防止运转时粉尘的飞扬。 2,气流输送 又称风送,或称气力输送。它是利用空气流动所产生的推动力在管道中输送的,其简单 原理是,固体物料在垂直向上的气流中,受到向下拉的重力 F1,和气流向上推的动力 F2, 如果 F2 大于 F1,则气流向上推动,使物料由低位向高位运送。例如甘薯干的块状原料,利 用风动运送,有引风机把甘薯干运进料管,从低位向高位运送上去,而原料中的铁皮、石块 G t h r d cm N d G kW / / min 100 ~ 110 ( ) 0.735 :粉碎机的生产能力, :扎辊转速, :被粉碎粒子腹径, :系数,取 • =

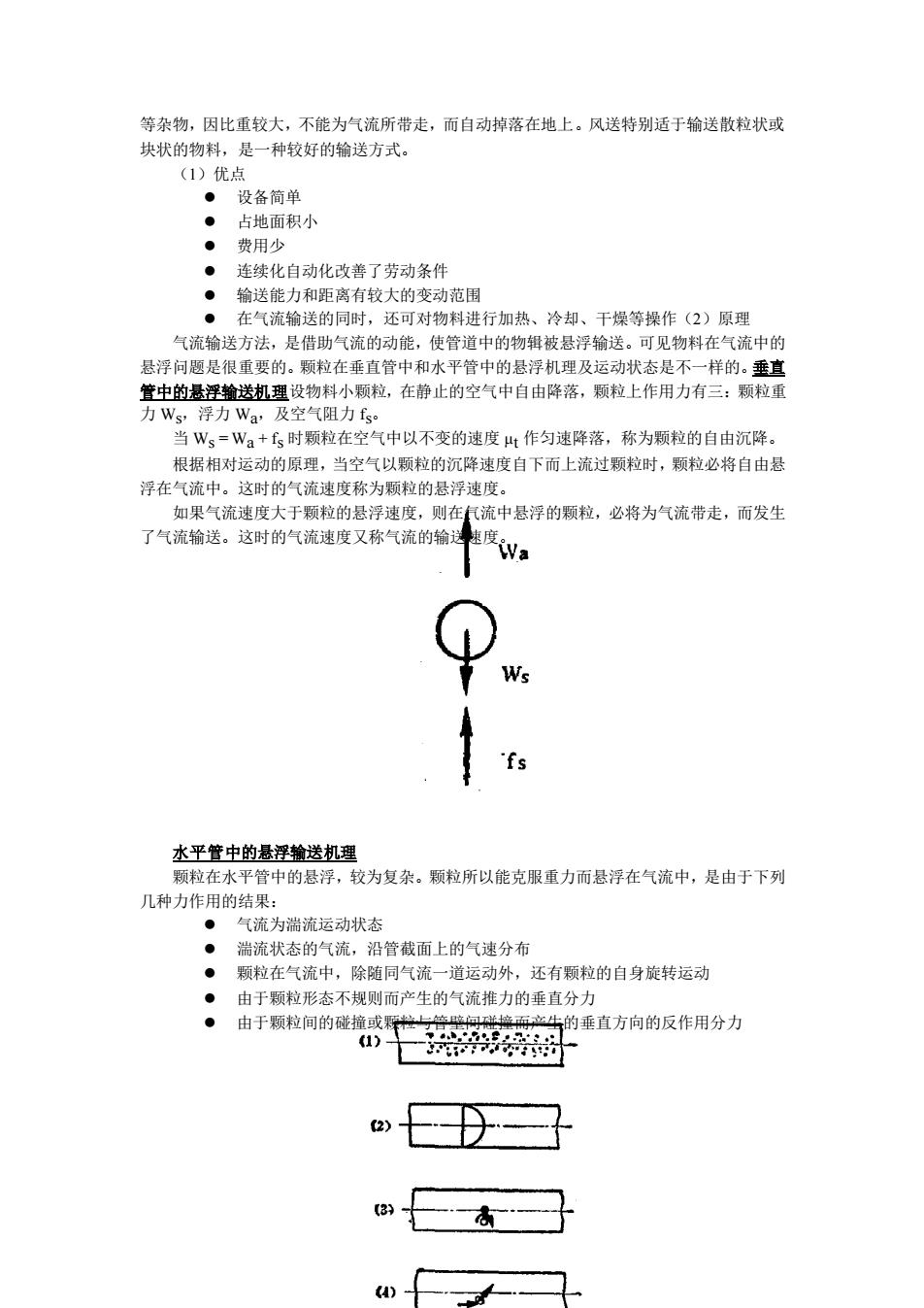

等杂物,因比重较大,不能为气流所带走,而自动掉落在地上。风送特别适于输送散粒状或 块状的物料,是一种较好的输送方式。 (1)优点 ⚫ 设备简单 ⚫ 占地面积小 ⚫ 费用少 ⚫ 连续化自动化改善了劳动条件 ⚫ 输送能力和距离有较大的变动范围 ⚫ 在气流输送的同时,还可对物料进行加热、冷却、干燥等操作(2)原理 气流输送方法,是借助气流的动能,使管道中的物辑被悬浮输送。可见物料在气流中的 悬浮问题是很重要的。颗粒在垂直管中和水平管中的悬浮机理及运动状态是不一样的。垂直 管中的悬浮输送机理设物料小颗粒,在静止的空气中自由降落,颗粒上作用力有三:颗粒重 力 Ws,浮力 Wa,及空气阻力 fs。 当 Ws = Wa + fs 时颗粒在空气中以不变的速度 μt 作匀速降落,称为颗粒的自由沉降。 根据相对运动的原理,当空气以颗粒的沉降速度自下而上流过颗粒时,颗粒必将自由悬 浮在气流中。这时的气流速度称为颗粒的悬浮速度。 如果气流速度大于颗粒的悬浮速度,则在气流中悬浮的颗粒,必将为气流带走,而发生 了气流输送。这时的气流速度又称气流的输送速度。 水平管中的悬浮输送机理 颗粒在水平管中的悬浮,较为复杂。颗粒所以能克服重力而悬浮在气流中,是由于下列 几种力作用的结果: ⚫ 气流为湍流运动状态 ⚫ 湍流状态的气流,沿管截面上的气速分布 ⚫ 颗粒在气流中,除随同气流一道运动外,还有颗粒的自身旋转运动 ⚫ 由于颗粒形态不规则而产生的气流推力的垂直分力 ⚫ 由于颗粒间的碰撞或颗粒与管壁间碰撞而产生的垂直方向的反作用分力

等杂物,因比重较大,不能为气流所带走,而自动掉落在地上。风送特别适于输送散粒状或 块状的物料,是一种较好的输送方式。 (1)优点 ⚫ 设备简单 ⚫ 占地面积小 ⚫ 费用少 ⚫ 连续化自动化改善了劳动条件 ⚫ 输送能力和距离有较大的变动范围 ⚫ 在气流输送的同时,还可对物料进行加热、冷却、干燥等操作(2)原理 气流输送方法,是借助气流的动能,使管道中的物辑被悬浮输送。可见物料在气流中的 悬浮问题是很重要的。颗粒在垂直管中和水平管中的悬浮机理及运动状态是不一样的。垂直 管中的悬浮输送机理设物料小颗粒,在静止的空气中自由降落,颗粒上作用力有三:颗粒重 力 Ws,浮力 Wa,及空气阻力 fs。 当 Ws = Wa + fs 时颗粒在空气中以不变的速度 μt 作匀速降落,称为颗粒的自由沉降。 根据相对运动的原理,当空气以颗粒的沉降速度自下而上流过颗粒时,颗粒必将自由悬 浮在气流中。这时的气流速度称为颗粒的悬浮速度。 如果气流速度大于颗粒的悬浮速度,则在气流中悬浮的颗粒,必将为气流带走,而发生 了气流输送。这时的气流速度又称气流的输送速度。 水平管中的悬浮输送机理 颗粒在水平管中的悬浮,较为复杂。颗粒所以能克服重力而悬浮在气流中,是由于下列 几种力作用的结果: ⚫ 气流为湍流运动状态 ⚫ 湍流状态的气流,沿管截面上的气速分布 ⚫ 颗粒在气流中,除随同气流一道运动外,还有颗粒的自身旋转运动 ⚫ 由于颗粒形态不规则而产生的气流推力的垂直分力 ⚫ 由于颗粒间的碰撞或颗粒与管壁间碰撞而产生的垂直方向的反作用分力

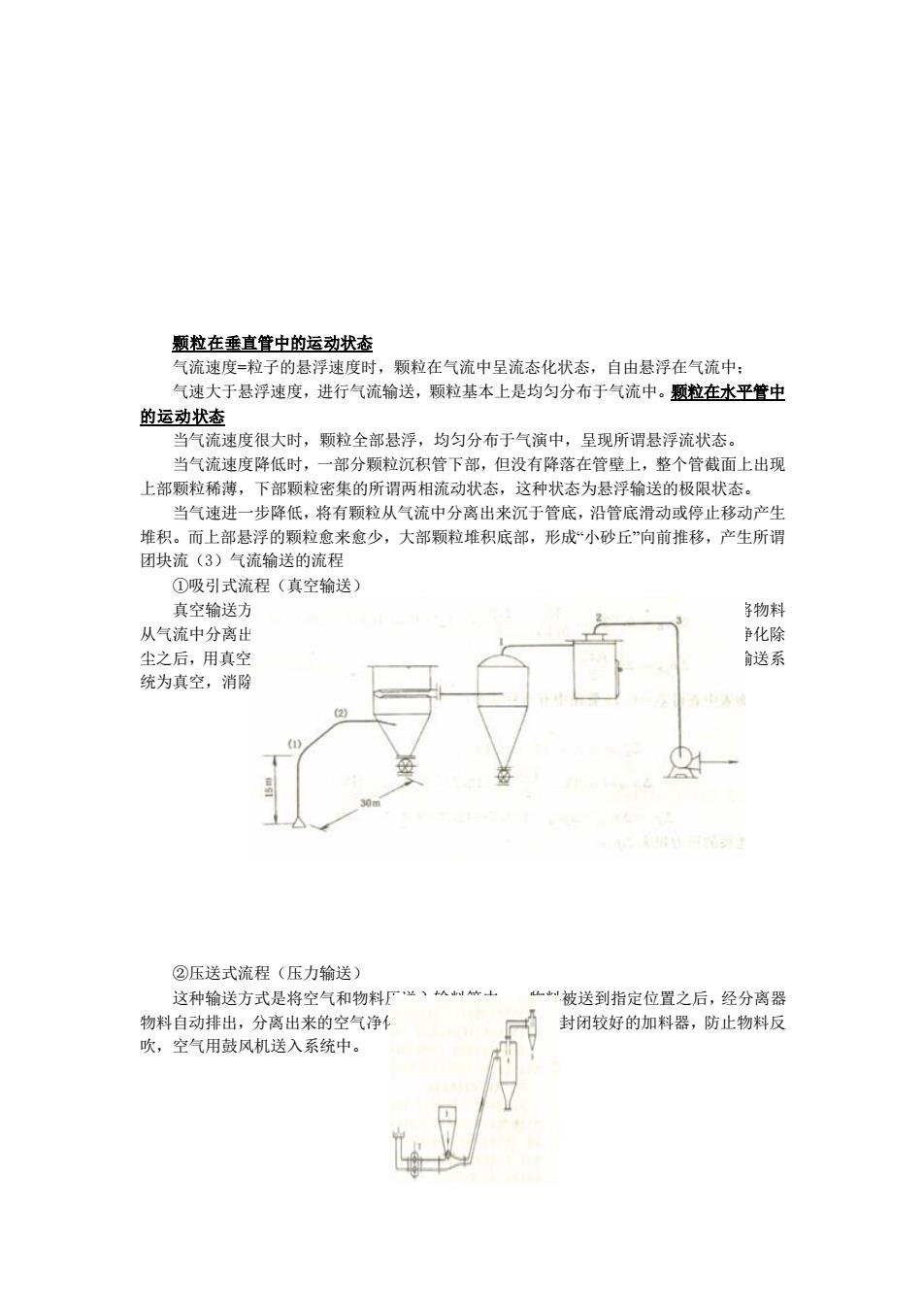

颗粒在垂直管中的运动状态 气流速度=粒子的悬浮速度时,颗粒在气流中呈流态化状态,自由悬浮在气流中; 气速大于悬浮速度,进行气流输送,颗粒基本上是均匀分布于气流中。颗粒在水平管中 的运动状态 当气流速度很大时,颗粒全部悬浮,均匀分布于气演中,呈现所谓悬浮流状态。 当气流速度降低时,一部分颗粒沉积管下部,但没有降落在管壁上,整个管截面上出现 上部颗粒稀薄,下部颗粒密集的所谓两相流动状态,这种状态为悬浮输送的极限状态。 当气速进一步降低,将有颗粒从气流中分离出来沉于管底,沿管底滑动或停止移动产生 堆积。而上部悬浮的颗粒愈来愈少,大部颗粒堆积底部,形成“小砂丘”向前推移,产生所谓 团块流(3)气流输送的流程 ①吸引式流程(真空输送) 真空输送方式是将空气和物料吸入输料管中,在负压下输送到指定的地点,然后将物料 从气流中分离出来,再经过排料器将物科卸出来。从分离器分离出来的空气,再经过净化除 尘之后,用真空泵抽出。真空输送设备出口装有分离器和能封闭空气的卸料器。由于输送系 统为真空,消除了物料的外漏,保持了室内的清洁。 ②压送式流程(压力输送) 这种输送方式是将空气和物料压送入输料管中, 物料被送到指定位置之后,经分离器 物料自动排出,分离出来的空气净化后放空。在加料处要用封闭较好的加料器,防止物料反 吹,空气用鼓风机送入系统中

颗粒在垂直管中的运动状态 气流速度=粒子的悬浮速度时,颗粒在气流中呈流态化状态,自由悬浮在气流中; 气速大于悬浮速度,进行气流输送,颗粒基本上是均匀分布于气流中。颗粒在水平管中 的运动状态 当气流速度很大时,颗粒全部悬浮,均匀分布于气演中,呈现所谓悬浮流状态。 当气流速度降低时,一部分颗粒沉积管下部,但没有降落在管壁上,整个管截面上出现 上部颗粒稀薄,下部颗粒密集的所谓两相流动状态,这种状态为悬浮输送的极限状态。 当气速进一步降低,将有颗粒从气流中分离出来沉于管底,沿管底滑动或停止移动产生 堆积。而上部悬浮的颗粒愈来愈少,大部颗粒堆积底部,形成“小砂丘”向前推移,产生所谓 团块流(3)气流输送的流程 ①吸引式流程(真空输送) 真空输送方式是将空气和物料吸入输料管中,在负压下输送到指定的地点,然后将物料 从气流中分离出来,再经过排料器将物科卸出来。从分离器分离出来的空气,再经过净化除 尘之后,用真空泵抽出。真空输送设备出口装有分离器和能封闭空气的卸料器。由于输送系 统为真空,消除了物料的外漏,保持了室内的清洁。 ②压送式流程(压力输送) 这种输送方式是将空气和物料压送入输料管中, 物料被送到指定位置之后,经分离器 物料自动排出,分离出来的空气净化后放空。在加料处要用封闭较好的加料器,防止物料反 吹,空气用鼓风机送入系统中