第十章 通风发酵设备 四十年代中期,青霉素的工业化生产,或深层通风培养技术的出现,标志近 代通风发酵工业的开始。在深层通风培养技术中,发酵罐是关键设备。在发酵罐 中,微生物在适当的环境中进行生长、新陈代谢和形成发酵产物。 第一节 通风发酵罐及结构 通风发酵罐又称好气性发酵罐,如谷氨酸、柠檬酸、酶制剂、抗生素、酵母 等发酵用的发酵罐。好气性发酵需要将空气不断通入发酵液中,以供微生物所消 耗的氧。 常用通风发酵罐有以下几种类型: (1)机械搅拌发酵罐 (2)气升式发酵罐 (3)自吸式发酵罐 (4)伍式发酵罐 (5)文氏管发酵罐 一、机械搅拌通风发酵罐 机械搅拌通风发酵罐是发酵工厂最常用类型。它是利用机械搅拌器的作用, 使空气和发酵液充分混合,促使氧在发酵液中溶解,以保证供给微生物生长繁殖、 发酵所需要的氧气。 1,机械搅拌通风发酵罐的基本要求 一个性能优良的机械搅拌通风发酵罐必须满足以下基本要求: (1)发酵罐应具有适宜的径高比;发酵罐的高度与直径之比一般为 1.7~4 倍左右,罐身越长,氧的利用率较高 (2)发酵罐能承受一定压力; (3)发酵罐的搅拌通风装置能使气液充分混合,保证发酵液必须的溶解氧; (4)发酵罐应具有足够的冷却面积; (5)发酵罐内应尽量减少死角,避免藏垢积污,灭菌能彻底,避免染菌; (6)搅拌器的轴封应严密,尽量减少泄漏。 2,机械搅拌发酵罐的结构 机械搅拌通风发酵罐是一种密封式受压设备,其主要部件包括:罐身、轴封、 消泡器、搅拌器、联轴器、中间轴承、挡板、空气分布管、换热装置和人孔以及 管路等 (1)罐体 发酵罐的罐体由圆柱体及椭圆形或碟形封头焊接而成,小型发酵罐罐顶和罐 身采用法兰连接,材料一般为不锈钢。为了便于清洗,小型发酵罐顶设有清洗用 的手孔。中大型发酵罐则装没有快开入孔及清洗用的快开手孔。罐顶还装有视镜 及灯镜。 在发酵罐的罐顶上的接管有:进料管、补料管、排气管、接种管和压力表接 管

第十章 通风发酵设备 四十年代中期,青霉素的工业化生产,或深层通风培养技术的出现,标志近 代通风发酵工业的开始。在深层通风培养技术中,发酵罐是关键设备。在发酵罐 中,微生物在适当的环境中进行生长、新陈代谢和形成发酵产物。 第一节 通风发酵罐及结构 通风发酵罐又称好气性发酵罐,如谷氨酸、柠檬酸、酶制剂、抗生素、酵母 等发酵用的发酵罐。好气性发酵需要将空气不断通入发酵液中,以供微生物所消 耗的氧。 常用通风发酵罐有以下几种类型: (1)机械搅拌发酵罐 (2)气升式发酵罐 (3)自吸式发酵罐 (4)伍式发酵罐 (5)文氏管发酵罐 一、机械搅拌通风发酵罐 机械搅拌通风发酵罐是发酵工厂最常用类型。它是利用机械搅拌器的作用, 使空气和发酵液充分混合,促使氧在发酵液中溶解,以保证供给微生物生长繁殖、 发酵所需要的氧气。 1,机械搅拌通风发酵罐的基本要求 一个性能优良的机械搅拌通风发酵罐必须满足以下基本要求: (1)发酵罐应具有适宜的径高比;发酵罐的高度与直径之比一般为 1.7~4 倍左右,罐身越长,氧的利用率较高 (2)发酵罐能承受一定压力; (3)发酵罐的搅拌通风装置能使气液充分混合,保证发酵液必须的溶解氧; (4)发酵罐应具有足够的冷却面积; (5)发酵罐内应尽量减少死角,避免藏垢积污,灭菌能彻底,避免染菌; (6)搅拌器的轴封应严密,尽量减少泄漏。 2,机械搅拌发酵罐的结构 机械搅拌通风发酵罐是一种密封式受压设备,其主要部件包括:罐身、轴封、 消泡器、搅拌器、联轴器、中间轴承、挡板、空气分布管、换热装置和人孔以及 管路等 (1)罐体 发酵罐的罐体由圆柱体及椭圆形或碟形封头焊接而成,小型发酵罐罐顶和罐 身采用法兰连接,材料一般为不锈钢。为了便于清洗,小型发酵罐顶设有清洗用 的手孔。中大型发酵罐则装没有快开入孔及清洗用的快开手孔。罐顶还装有视镜 及灯镜。 在发酵罐的罐顶上的接管有:进料管、补料管、排气管、接种管和压力表接 管

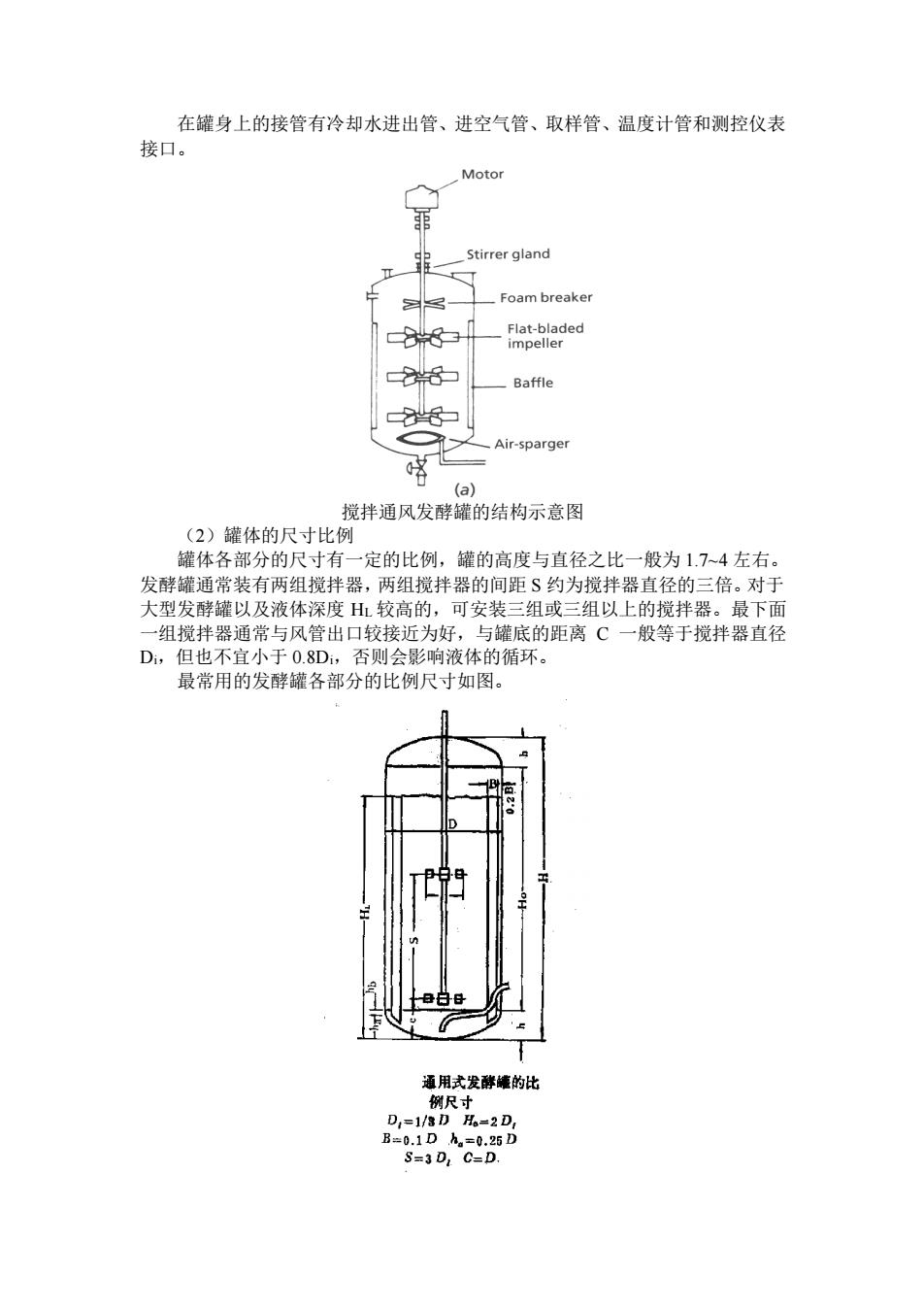

在罐身上的接管有冷却水进出管、进空气管、取样管、温度计管和测控仪表 接口。 搅拌通风发酵罐的结构示意图 (2)罐体的尺寸比例 罐体各部分的尺寸有一定的比例,罐的高度与直径之比一般为 1.7~4 左右。 发酵罐通常装有两组搅拌器,两组搅拌器的间距 S 约为搅拌器直径的三倍。对于 大型发酵罐以及液体深度 HL 较高的,可安装三组或三组以上的搅拌器。最下面 一组搅拌器通常与风管出口较接近为好,与罐底的距离 C 一般等于搅拌器直径 Di,但也不宜小于 0.8Di,否则会影响液体的循环。 最常用的发酵罐各部分的比例尺寸如图

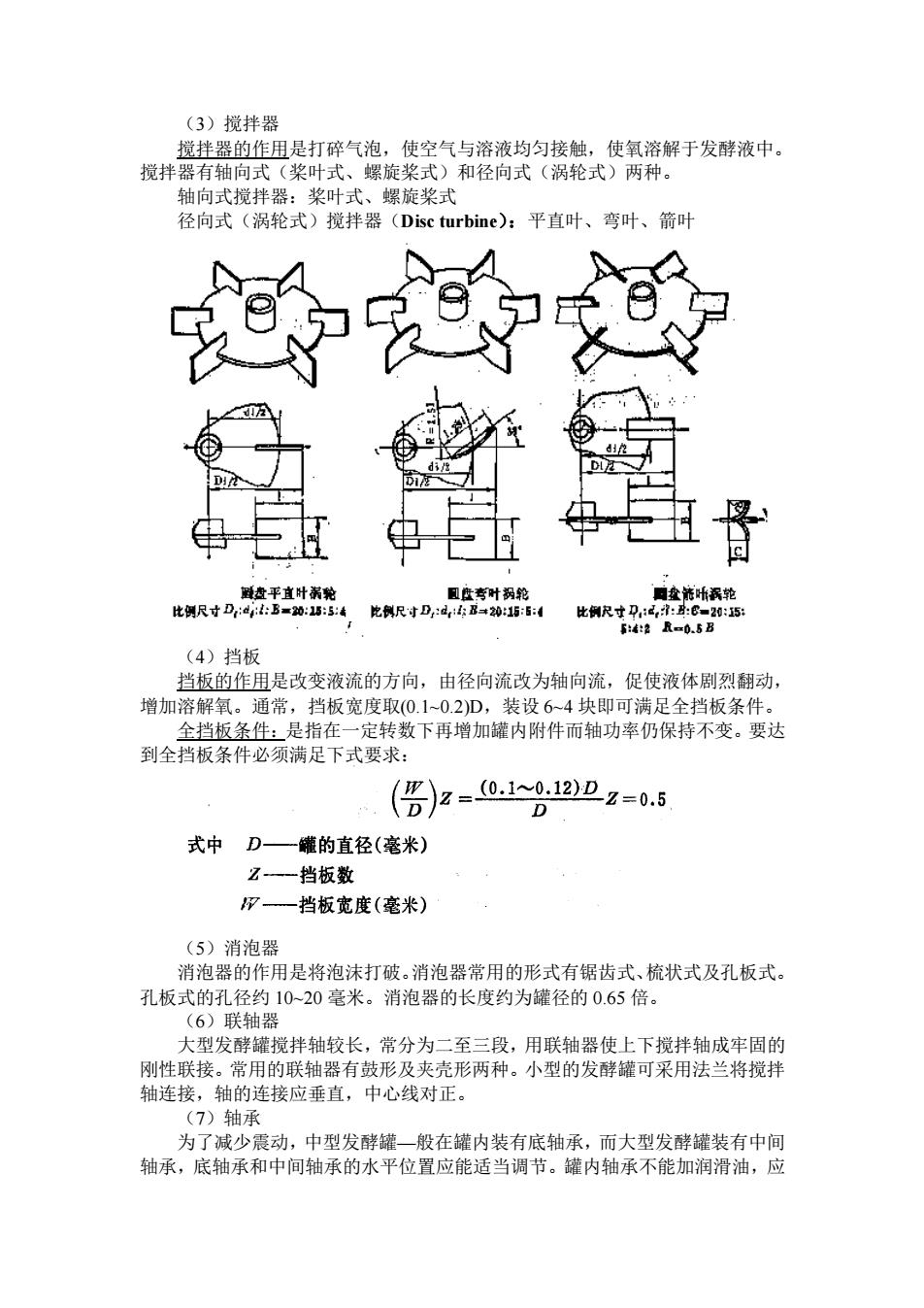

在罐身上的接管有冷却水进出管、进空气管、取样管、温度计管和测控仪表 接口。 搅拌通风发酵罐的结构示意图 (2)罐体的尺寸比例 罐体各部分的尺寸有一定的比例,罐的高度与直径之比一般为 1.7~4 左右。 发酵罐通常装有两组搅拌器,两组搅拌器的间距 S 约为搅拌器直径的三倍。对于 大型发酵罐以及液体深度 HL 较高的,可安装三组或三组以上的搅拌器。最下面 一组搅拌器通常与风管出口较接近为好,与罐底的距离 C 一般等于搅拌器直径 Di,但也不宜小于 0.8Di,否则会影响液体的循环。 最常用的发酵罐各部分的比例尺寸如图

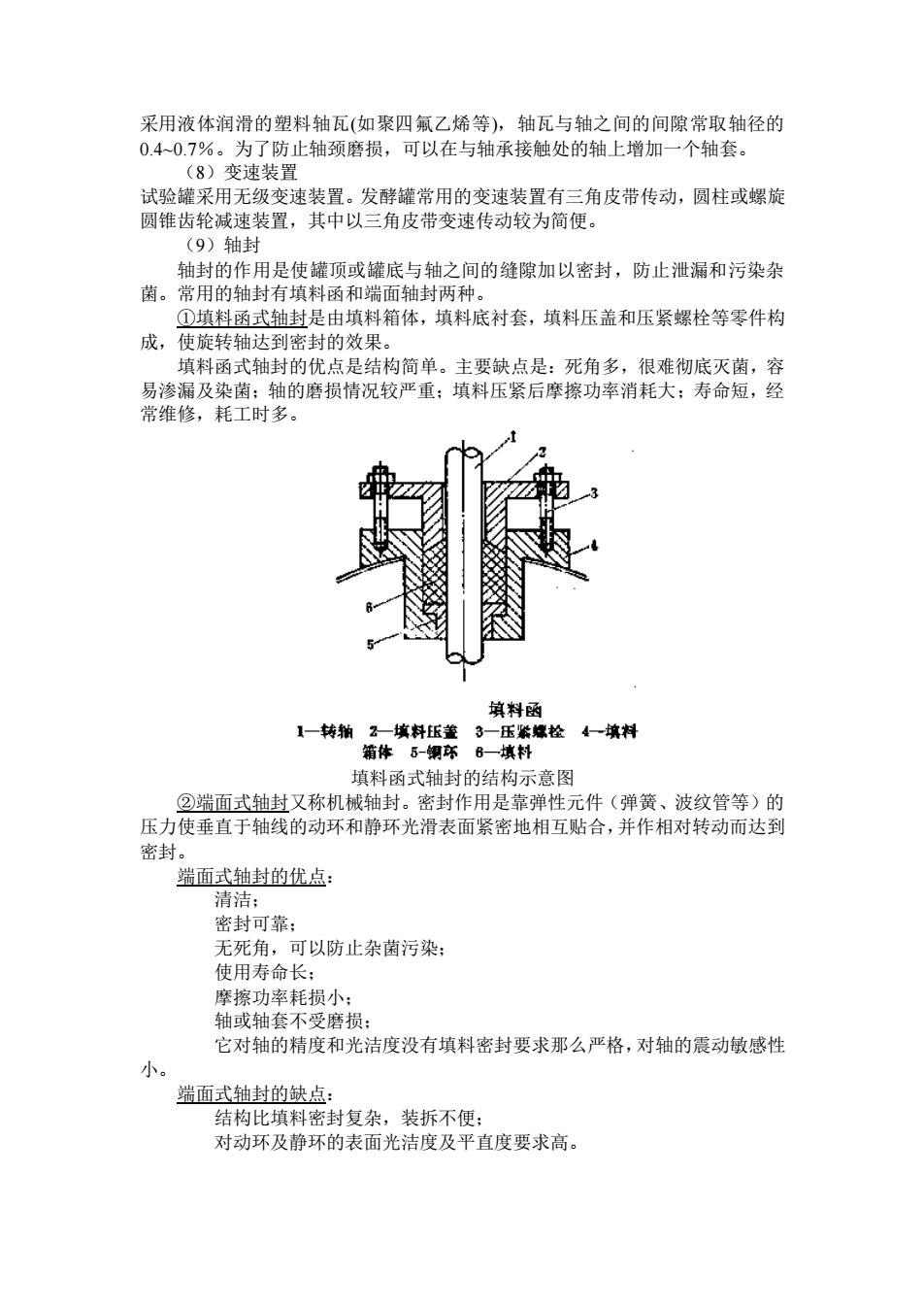

(3)搅拌器 搅拌器的作用是打碎气泡,使空气与溶液均匀接触,使氧溶解于发酵液中。 搅拌器有轴向式(桨叶式、螺旋桨式)和径向式(涡轮式)两种。 轴向式搅拌器:桨叶式、螺旋桨式 径向式(涡轮式)搅拌器(Disc turbine):平直叶、弯叶、箭叶 (4)挡板 挡板的作用是改变液流的方向,由径向流改为轴向流,促使液体剧烈翻动, 增加溶解氧。通常,挡板宽度取(0.1~0.2)D,装设 6~4 块即可满足全挡板条件。 全挡板条件:是指在一定转数下再增加罐内附件而轴功率仍保持不变。要达 到全挡板条件必须满足下式要求: (5)消泡器 消泡器的作用是将泡沫打破。消泡器常用的形式有锯齿式、梳状式及孔板式。 孔板式的孔径约 10~20 毫米。消泡器的长度约为罐径的 0.65 倍。 (6)联轴器 大型发酵罐搅拌轴较长,常分为二至三段,用联轴器使上下搅拌轴成牢固的 刚性联接。常用的联轴器有鼓形及夹壳形两种。小型的发酵罐可采用法兰将搅拌 轴连接,轴的连接应垂直,中心线对正。 (7)轴承 为了减少震动,中型发酵罐—般在罐内装有底轴承,而大型发酵罐装有中间 轴承,底轴承和中间轴承的水平位置应能适当调节。罐内轴承不能加润滑油,应

(3)搅拌器 搅拌器的作用是打碎气泡,使空气与溶液均匀接触,使氧溶解于发酵液中。 搅拌器有轴向式(桨叶式、螺旋桨式)和径向式(涡轮式)两种。 轴向式搅拌器:桨叶式、螺旋桨式 径向式(涡轮式)搅拌器(Disc turbine):平直叶、弯叶、箭叶 (4)挡板 挡板的作用是改变液流的方向,由径向流改为轴向流,促使液体剧烈翻动, 增加溶解氧。通常,挡板宽度取(0.1~0.2)D,装设 6~4 块即可满足全挡板条件。 全挡板条件:是指在一定转数下再增加罐内附件而轴功率仍保持不变。要达 到全挡板条件必须满足下式要求: (5)消泡器 消泡器的作用是将泡沫打破。消泡器常用的形式有锯齿式、梳状式及孔板式。 孔板式的孔径约 10~20 毫米。消泡器的长度约为罐径的 0.65 倍。 (6)联轴器 大型发酵罐搅拌轴较长,常分为二至三段,用联轴器使上下搅拌轴成牢固的 刚性联接。常用的联轴器有鼓形及夹壳形两种。小型的发酵罐可采用法兰将搅拌 轴连接,轴的连接应垂直,中心线对正。 (7)轴承 为了减少震动,中型发酵罐—般在罐内装有底轴承,而大型发酵罐装有中间 轴承,底轴承和中间轴承的水平位置应能适当调节。罐内轴承不能加润滑油,应

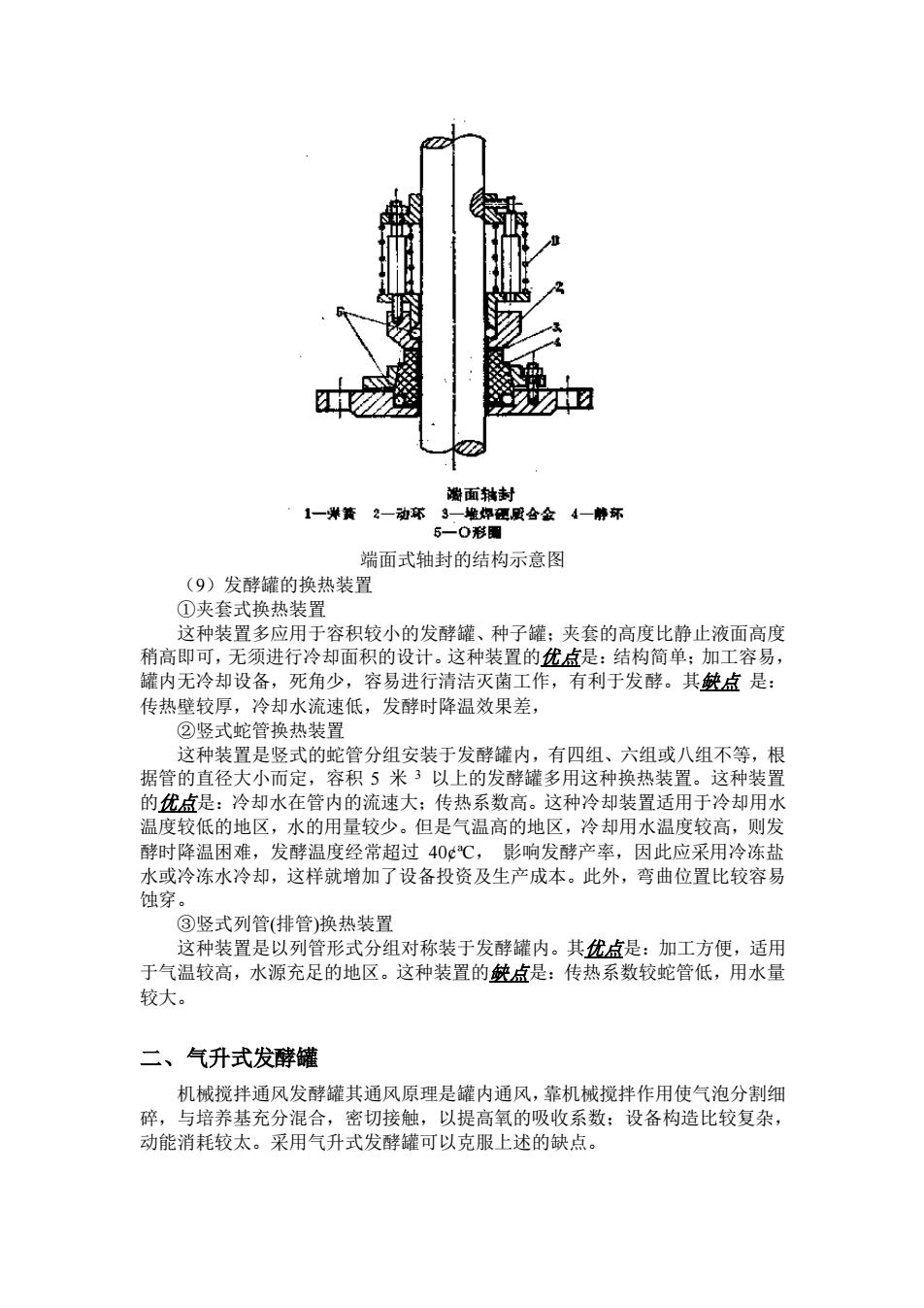

采用液体润滑的塑料轴瓦(如聚四氟乙烯等),轴瓦与轴之间的间隙常取轴径的 0.4~0.7%。为了防止轴颈磨损,可以在与轴承接触处的轴上增加一个轴套。 (8)变速装置 试验罐采用无级变速装置。发酵罐常用的变速装置有三角皮带传动,圆柱或螺旋 圆锥齿轮减速装置,其中以三角皮带变速传动较为简便。 (9)轴封 轴封的作用是使罐顶或罐底与轴之间的缝隙加以密封,防止泄漏和污染杂 菌。常用的轴封有填料函和端面轴封两种。 ①填料函式轴封是由填料箱体,填料底衬套,填料压盖和压紧螺栓等零件构 成,使旋转轴达到密封的效果。 填料函式轴封的优点是结构简单。主要缺点是:死角多,很难彻底灭菌,容 易渗漏及染菌;轴的磨损情况较严重;填料压紧后摩擦功率消耗大;寿命短,经 常维修,耗工时多。 填料函式轴封的结构示意图 ②端面式轴封又称机械轴封。密封作用是靠弹性元件(弹簧、波纹管等)的 压力使垂直于轴线的动环和静环光滑表面紧密地相互贴合,并作相对转动而达到 密封。 端面式轴封的优点: 清洁; 密封可靠; 无死角,可以防止杂菌污染; 使用寿命长; 摩擦功率耗损小; 轴或轴套不受磨损; 它对轴的精度和光洁度没有填料密封要求那么严格,对轴的震动敏感性 小。 端面式轴封的缺点: 结构比填料密封复杂,装拆不便; 对动环及静环的表面光洁度及平直度要求高

采用液体润滑的塑料轴瓦(如聚四氟乙烯等),轴瓦与轴之间的间隙常取轴径的 0.4~0.7%。为了防止轴颈磨损,可以在与轴承接触处的轴上增加一个轴套。 (8)变速装置 试验罐采用无级变速装置。发酵罐常用的变速装置有三角皮带传动,圆柱或螺旋 圆锥齿轮减速装置,其中以三角皮带变速传动较为简便。 (9)轴封 轴封的作用是使罐顶或罐底与轴之间的缝隙加以密封,防止泄漏和污染杂 菌。常用的轴封有填料函和端面轴封两种。 ①填料函式轴封是由填料箱体,填料底衬套,填料压盖和压紧螺栓等零件构 成,使旋转轴达到密封的效果。 填料函式轴封的优点是结构简单。主要缺点是:死角多,很难彻底灭菌,容 易渗漏及染菌;轴的磨损情况较严重;填料压紧后摩擦功率消耗大;寿命短,经 常维修,耗工时多。 填料函式轴封的结构示意图 ②端面式轴封又称机械轴封。密封作用是靠弹性元件(弹簧、波纹管等)的 压力使垂直于轴线的动环和静环光滑表面紧密地相互贴合,并作相对转动而达到 密封。 端面式轴封的优点: 清洁; 密封可靠; 无死角,可以防止杂菌污染; 使用寿命长; 摩擦功率耗损小; 轴或轴套不受磨损; 它对轴的精度和光洁度没有填料密封要求那么严格,对轴的震动敏感性 小。 端面式轴封的缺点: 结构比填料密封复杂,装拆不便; 对动环及静环的表面光洁度及平直度要求高

端面式轴封的结构示意图 (9)发酵罐的换热装置 ①夹套式换热装置 这种装置多应用于容积较小的发酵罐、种子罐;夹套的高度比静止液面高度 稍高即可,无须进行冷却面积的设计。这种装置的优点是:结构简单;加工容易, 罐内无冷却设备,死角少,容易进行清洁灭菌工作,有利于发酵。其缺点 是: 传热壁较厚,冷却水流速低,发酵时降温效果差, ②竖式蛇管换热装置 这种装置是竖式的蛇管分组安装于发酵罐内,有四组、六组或八组不等,根 据管的直径大小而定,容积 5 米 3 以上的发酵罐多用这种换热装置。这种装置 的优点是:冷却水在管内的流速大;传热系数高。这种冷却装置适用于冷却用水 温度较低的地区,水的用量较少。但是气温高的地区,冷却用水温度较高,则发 酵时降温困难,发酵温度经常超过 40¢ªC, 影响发酵产率,因此应采用冷冻盐 水或冷冻水冷却,这样就增加了设备投资及生产成本。此外,弯曲位置比较容易 蚀穿。 ③竖式列管(排管)换热装置 这种装置是以列管形式分组对称装于发酵罐内。其优点是:加工方便,适用 于气温较高,水源充足的地区。这种装置的缺点是:传热系数较蛇管低,用水量 较大。 二、气升式发酵罐 机械搅拌通风发酵罐其通风原理是罐内通风,靠机械搅拌作用使气泡分割细 碎,与培养基充分混合,密切接触,以提高氧的吸收系数;设备构造比较复杂, 动能消耗较太。采用气升式发酵罐可以克服上述的缺点

端面式轴封的结构示意图 (9)发酵罐的换热装置 ①夹套式换热装置 这种装置多应用于容积较小的发酵罐、种子罐;夹套的高度比静止液面高度 稍高即可,无须进行冷却面积的设计。这种装置的优点是:结构简单;加工容易, 罐内无冷却设备,死角少,容易进行清洁灭菌工作,有利于发酵。其缺点 是: 传热壁较厚,冷却水流速低,发酵时降温效果差, ②竖式蛇管换热装置 这种装置是竖式的蛇管分组安装于发酵罐内,有四组、六组或八组不等,根 据管的直径大小而定,容积 5 米 3 以上的发酵罐多用这种换热装置。这种装置 的优点是:冷却水在管内的流速大;传热系数高。这种冷却装置适用于冷却用水 温度较低的地区,水的用量较少。但是气温高的地区,冷却用水温度较高,则发 酵时降温困难,发酵温度经常超过 40¢ªC, 影响发酵产率,因此应采用冷冻盐 水或冷冻水冷却,这样就增加了设备投资及生产成本。此外,弯曲位置比较容易 蚀穿。 ③竖式列管(排管)换热装置 这种装置是以列管形式分组对称装于发酵罐内。其优点是:加工方便,适用 于气温较高,水源充足的地区。这种装置的缺点是:传热系数较蛇管低,用水量 较大。 二、气升式发酵罐 机械搅拌通风发酵罐其通风原理是罐内通风,靠机械搅拌作用使气泡分割细 碎,与培养基充分混合,密切接触,以提高氧的吸收系数;设备构造比较复杂, 动能消耗较太。采用气升式发酵罐可以克服上述的缺点

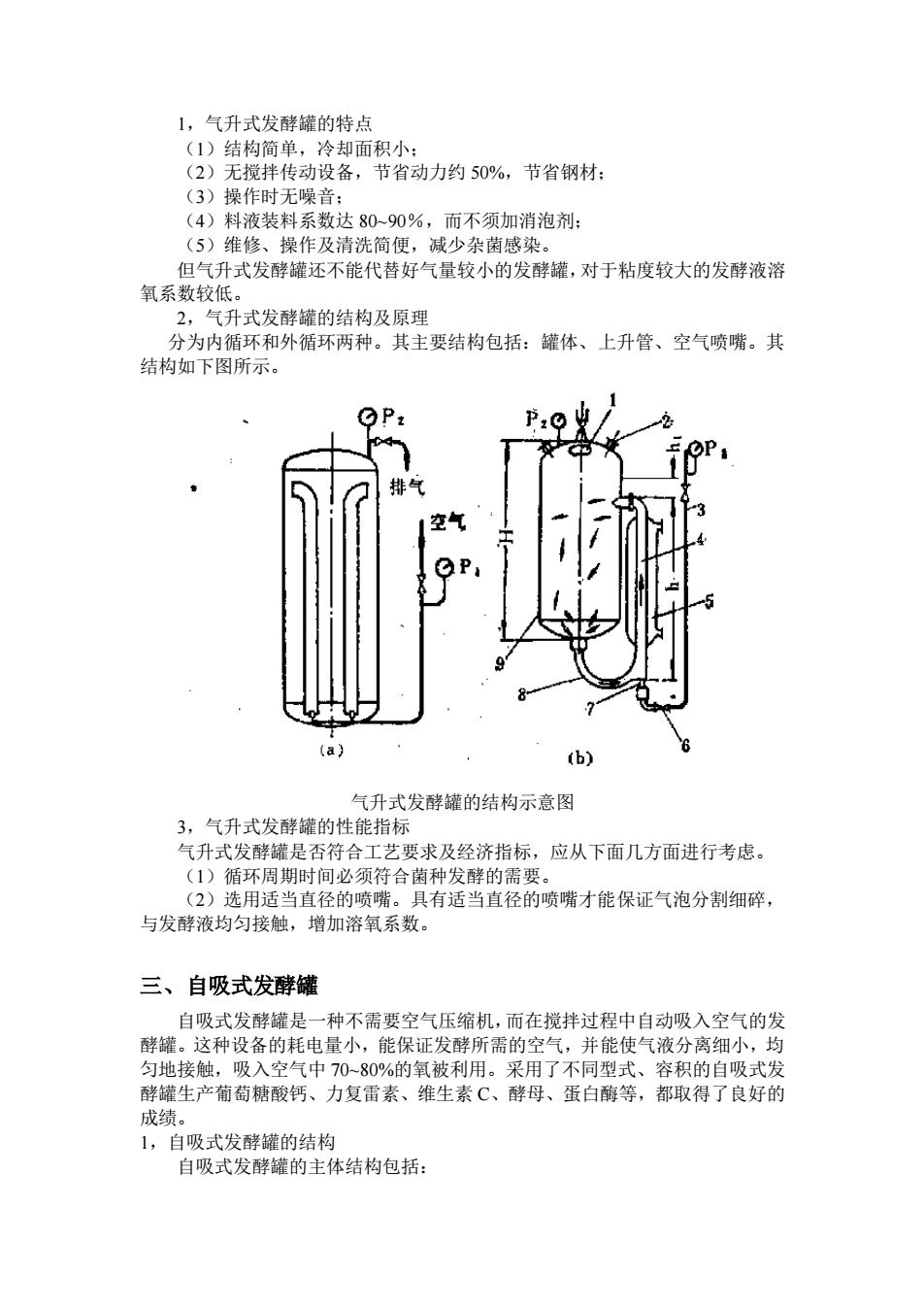

1,气升式发酵罐的特点 (1)结构简单,冷却面积小; (2)无搅拌传动设备,节省动力约 50%,节省钢材; (3)操作时无噪音; (4)料液装料系数达 80~90%,而不须加消泡剂; (5)维修、操作及清洗简便,减少杂菌感染。 但气升式发酵罐还不能代替好气量较小的发酵罐,对于粘度较大的发酵液溶 氧系数较低。 2,气升式发酵罐的结构及原理 分为内循环和外循环两种。其主要结构包括:罐体、上升管、空气喷嘴。其 结构如下图所示。 气升式发酵罐的结构示意图 3,气升式发酵罐的性能指标 气升式发酵罐是否符合工艺要求及经济指标,应从下面几方面进行考虑。 (1)循环周期时间必须符合菌种发酵的需要。 (2)选用适当直径的喷嘴。具有适当直径的喷嘴才能保证气泡分割细碎, 与发酵液均匀接触,增加溶氧系数。 三、自吸式发酵罐 自吸式发酵罐是一种不需要空气压缩机,而在搅拌过程中自动吸入空气的发 酵罐。这种设备的耗电量小,能保证发酵所需的空气,并能使气液分离细小,均 匀地接触,吸入空气中 70~80%的氧被利用。采用了不同型式、容积的自吸式发 酵罐生产葡萄糖酸钙、力复雷素、维生素 C、酵母、蛋白酶等,都取得了良好的 成绩。 1,自吸式发酵罐的结构 自吸式发酵罐的主体结构包括:

1,气升式发酵罐的特点 (1)结构简单,冷却面积小; (2)无搅拌传动设备,节省动力约 50%,节省钢材; (3)操作时无噪音; (4)料液装料系数达 80~90%,而不须加消泡剂; (5)维修、操作及清洗简便,减少杂菌感染。 但气升式发酵罐还不能代替好气量较小的发酵罐,对于粘度较大的发酵液溶 氧系数较低。 2,气升式发酵罐的结构及原理 分为内循环和外循环两种。其主要结构包括:罐体、上升管、空气喷嘴。其 结构如下图所示。 气升式发酵罐的结构示意图 3,气升式发酵罐的性能指标 气升式发酵罐是否符合工艺要求及经济指标,应从下面几方面进行考虑。 (1)循环周期时间必须符合菌种发酵的需要。 (2)选用适当直径的喷嘴。具有适当直径的喷嘴才能保证气泡分割细碎, 与发酵液均匀接触,增加溶氧系数。 三、自吸式发酵罐 自吸式发酵罐是一种不需要空气压缩机,而在搅拌过程中自动吸入空气的发 酵罐。这种设备的耗电量小,能保证发酵所需的空气,并能使气液分离细小,均 匀地接触,吸入空气中 70~80%的氧被利用。采用了不同型式、容积的自吸式发 酵罐生产葡萄糖酸钙、力复雷素、维生素 C、酵母、蛋白酶等,都取得了良好的 成绩。 1,自吸式发酵罐的结构 自吸式发酵罐的主体结构包括:

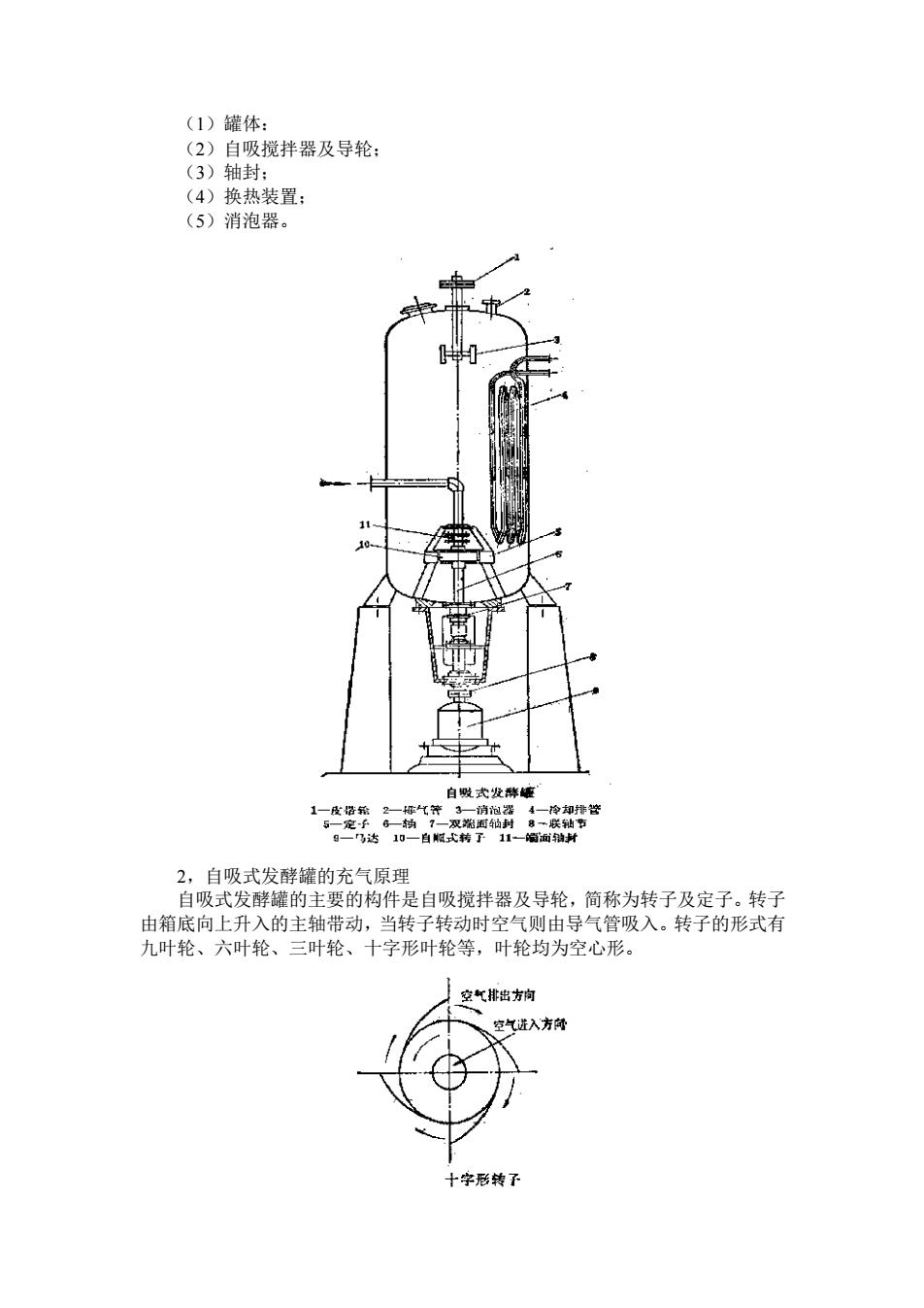

(1)罐体: (2)自吸搅拌器及导轮; (3)轴封; (4)换热装置; (5)消泡器。 2,自吸式发酵罐的充气原理 自吸式发酵罐的主要的构件是自吸搅拌器及导轮,简称为转子及定子。转子 由箱底向上升入的主轴带动,当转子转动时空气则由导气管吸入。转子的形式有 九叶轮、六叶轮、三叶轮、十字形叶轮等,叶轮均为空心形

(1)罐体: (2)自吸搅拌器及导轮; (3)轴封; (4)换热装置; (5)消泡器。 2,自吸式发酵罐的充气原理 自吸式发酵罐的主要的构件是自吸搅拌器及导轮,简称为转子及定子。转子 由箱底向上升入的主轴带动,当转子转动时空气则由导气管吸入。转子的形式有 九叶轮、六叶轮、三叶轮、十字形叶轮等,叶轮均为空心形

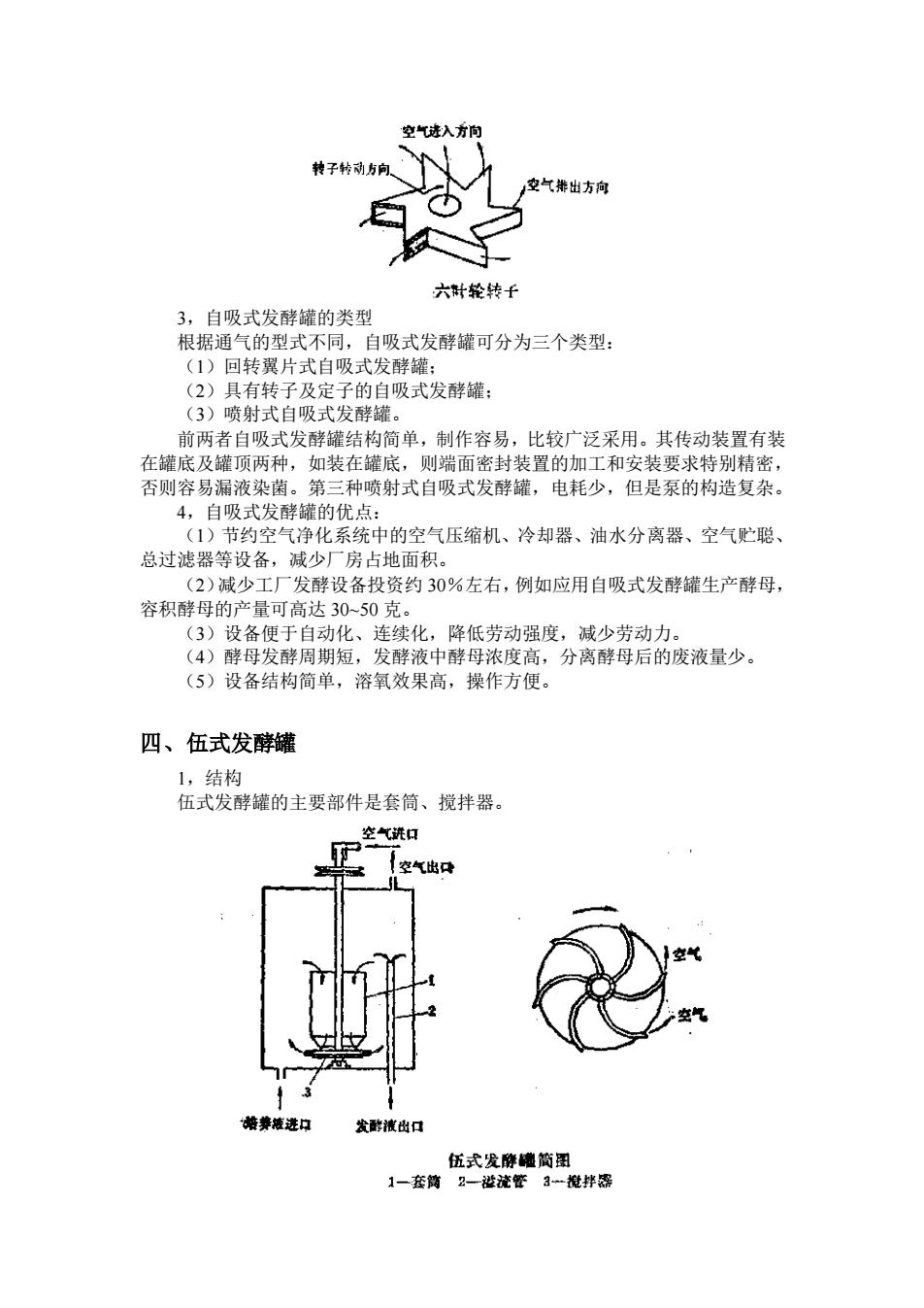

3,自吸式发酵罐的类型 根据通气的型式不同,自吸式发酵罐可分为三个类型: (1)回转翼片式自吸式发酵罐; (2)具有转子及定子的自吸式发酵罐; (3)喷射式自吸式发酵罐。 前两者自吸式发酵罐结构简单,制作容易,比较广泛采用。其传动装置有装 在罐底及罐顶两种,如装在罐底,则端面密封装置的加工和安装要求特别精密, 否则容易漏液染菌。第三种喷射式自吸式发酵罐,电耗少,但是泵的构造复杂。 4,自吸式发酵罐的优点: (1)节约空气净化系统中的空气压缩机、冷却器、油水分离器、空气贮聪、 总过滤器等设备,减少厂房占地面积。 (2)减少工厂发酵设备投资约 30%左右,例如应用自吸式发酵罐生产酵母, 容积酵母的产量可高达 30~50 克。 (3)设备便于自动化、连续化,降低劳动强度,减少劳动力。 (4)酵母发酵周期短,发酵液中酵母浓度高,分离酵母后的废液量少。 (5)设备结构简单,溶氧效果高,操作方便。 四、伍式发酵罐 1,结构 伍式发酵罐的主要部件是套筒、搅拌器

3,自吸式发酵罐的类型 根据通气的型式不同,自吸式发酵罐可分为三个类型: (1)回转翼片式自吸式发酵罐; (2)具有转子及定子的自吸式发酵罐; (3)喷射式自吸式发酵罐。 前两者自吸式发酵罐结构简单,制作容易,比较广泛采用。其传动装置有装 在罐底及罐顶两种,如装在罐底,则端面密封装置的加工和安装要求特别精密, 否则容易漏液染菌。第三种喷射式自吸式发酵罐,电耗少,但是泵的构造复杂。 4,自吸式发酵罐的优点: (1)节约空气净化系统中的空气压缩机、冷却器、油水分离器、空气贮聪、 总过滤器等设备,减少厂房占地面积。 (2)减少工厂发酵设备投资约 30%左右,例如应用自吸式发酵罐生产酵母, 容积酵母的产量可高达 30~50 克。 (3)设备便于自动化、连续化,降低劳动强度,减少劳动力。 (4)酵母发酵周期短,发酵液中酵母浓度高,分离酵母后的废液量少。 (5)设备结构简单,溶氧效果高,操作方便。 四、伍式发酵罐 1,结构 伍式发酵罐的主要部件是套筒、搅拌器

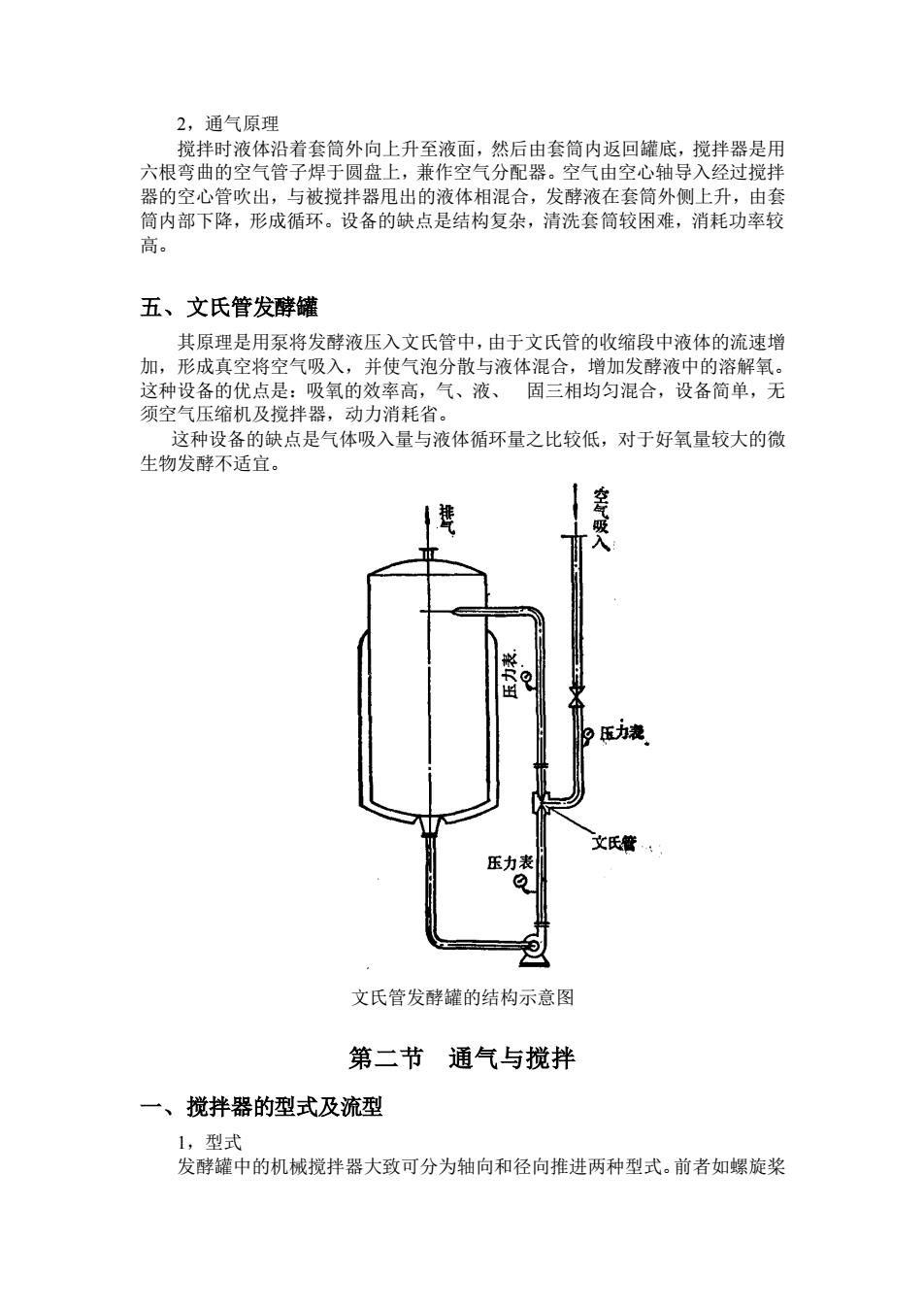

2,通气原理 搅拌时液体沿着套筒外向上升至液面,然后由套筒内返回罐底,搅拌器是用 六根弯曲的空气管子焊于圆盘上,兼作空气分配器。空气由空心轴导入经过搅拌 器的空心管吹出,与被搅拌器甩出的液体相混合,发酵液在套筒外侧上升,由套 筒内部下降,形成循环。设备的缺点是结构复杂,清洗套筒较困难,消耗功率较 高。 五、文氏管发酵罐 其原理是用泵将发酵液压入文氏管中,由于文氏管的收缩段中液体的流速增 加,形成真空将空气吸入,并使气泡分散与液体混合,增加发酵液中的溶解氧。 这种设备的优点是:吸氧的效率高,气、液、 固三相均匀混合,设备简单,无 须空气压缩机及搅拌器,动力消耗省。 这种设备的缺点是气体吸入量与液体循环量之比较低,对于好氧量较大的微 生物发酵不适宜。 文氏管发酵罐的结构示意图 第二节 通气与搅拌 一、搅拌器的型式及流型 1,型式 发酵罐中的机械搅拌器大致可分为轴向和径向推进两种型式。前者如螺旋桨

2,通气原理 搅拌时液体沿着套筒外向上升至液面,然后由套筒内返回罐底,搅拌器是用 六根弯曲的空气管子焊于圆盘上,兼作空气分配器。空气由空心轴导入经过搅拌 器的空心管吹出,与被搅拌器甩出的液体相混合,发酵液在套筒外侧上升,由套 筒内部下降,形成循环。设备的缺点是结构复杂,清洗套筒较困难,消耗功率较 高。 五、文氏管发酵罐 其原理是用泵将发酵液压入文氏管中,由于文氏管的收缩段中液体的流速增 加,形成真空将空气吸入,并使气泡分散与液体混合,增加发酵液中的溶解氧。 这种设备的优点是:吸氧的效率高,气、液、 固三相均匀混合,设备简单,无 须空气压缩机及搅拌器,动力消耗省。 这种设备的缺点是气体吸入量与液体循环量之比较低,对于好氧量较大的微 生物发酵不适宜。 文氏管发酵罐的结构示意图 第二节 通气与搅拌 一、搅拌器的型式及流型 1,型式 发酵罐中的机械搅拌器大致可分为轴向和径向推进两种型式。前者如螺旋桨

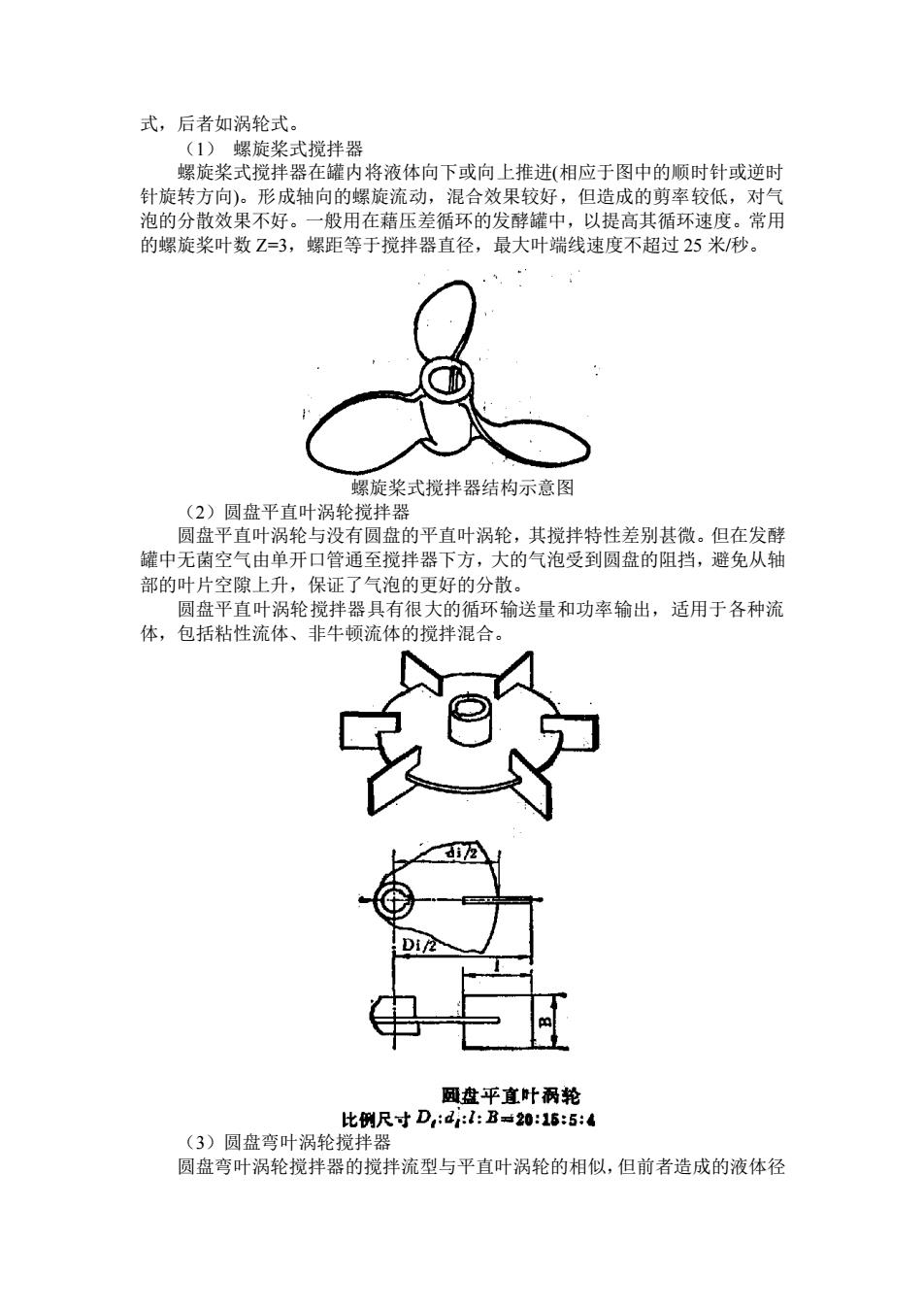

式,后者如涡轮式。 (1) 螺旋桨式搅拌器 螺旋桨式搅拌器在罐内将液体向下或向上推进(相应于图中的顺时针或逆时 针旋转方向)。形成轴向的螺旋流动,混合效果较好,但造成的剪率较低,对气 泡的分散效果不好。一般用在藉压差循环的发酵罐中,以提高其循环速度。常用 的螺旋桨叶数 Z=3,螺距等于搅拌器直径,最大叶端线速度不超过 25 米/秒。 螺旋桨式搅拌器结构示意图 (2)圆盘平直叶涡轮搅拌器 圆盘平直叶涡轮与没有圆盘的平直叶涡轮,其搅拌特性差别甚微。但在发酵 罐中无菌空气由单开口管通至搅拌器下方,大的气泡受到圆盘的阻挡,避免从轴 部的叶片空隙上升,保证了气泡的更好的分散。 圆盘平直叶涡轮搅拌器具有很大的循环输送量和功率输出,适用于各种流 体,包括粘性流体、非牛顿流体的搅拌混合。 (3)圆盘弯叶涡轮搅拌器 圆盘弯叶涡轮搅拌器的搅拌流型与平直叶涡轮的相似,但前者造成的液体径

式,后者如涡轮式。 (1) 螺旋桨式搅拌器 螺旋桨式搅拌器在罐内将液体向下或向上推进(相应于图中的顺时针或逆时 针旋转方向)。形成轴向的螺旋流动,混合效果较好,但造成的剪率较低,对气 泡的分散效果不好。一般用在藉压差循环的发酵罐中,以提高其循环速度。常用 的螺旋桨叶数 Z=3,螺距等于搅拌器直径,最大叶端线速度不超过 25 米/秒。 螺旋桨式搅拌器结构示意图 (2)圆盘平直叶涡轮搅拌器 圆盘平直叶涡轮与没有圆盘的平直叶涡轮,其搅拌特性差别甚微。但在发酵 罐中无菌空气由单开口管通至搅拌器下方,大的气泡受到圆盘的阻挡,避免从轴 部的叶片空隙上升,保证了气泡的更好的分散。 圆盘平直叶涡轮搅拌器具有很大的循环输送量和功率输出,适用于各种流 体,包括粘性流体、非牛顿流体的搅拌混合。 (3)圆盘弯叶涡轮搅拌器 圆盘弯叶涡轮搅拌器的搅拌流型与平直叶涡轮的相似,但前者造成的液体径