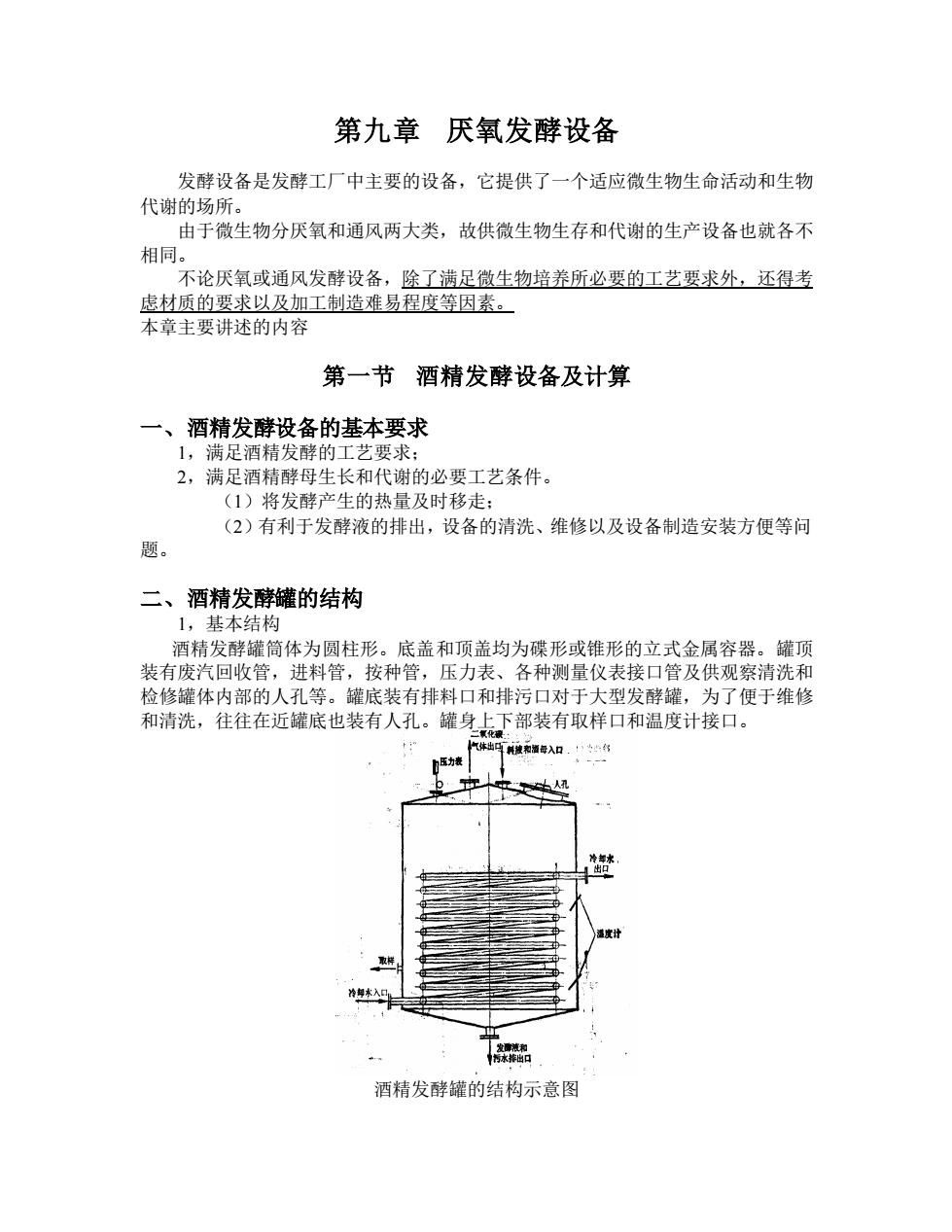

第九章 厌氧发酵设备 发酵设备是发酵工厂中主要的设备,它提供了一个适应微生物生命活动和生物 代谢的场所。 由于微生物分厌氧和通风两大类,故供微生物生存和代谢的生产设备也就各不 相同。 不论厌氧或通风发酵设备,除了满足微生物培养所必要的工艺要求外,还得考 虑材质的要求以及加工制造难易程度等因素。 本章主要讲述的内容 第一节 酒精发酵设备及计算 一、酒精发酵设备的基本要求 1,满足酒精发酵的工艺要求; 2,满足酒精酵母生长和代谢的必要工艺条件。 (1)将发酵产生的热量及时移走; (2)有利于发酵液的排出,设备的清洗、维修以及设备制造安装方便等问 题。 二、酒精发酵罐的结构 1,基本结构 酒精发酵罐筒体为圆柱形。底盖和顶盖均为碟形或锥形的立式金属容器。罐顶 装有废汽回收管,进料管,按种管,压力表、各种测量仪表接口管及供观察清洗和 检修罐体内部的人孔等。罐底装有排料口和排污口对于大型发酵罐,为了便于维修 和清洗,往往在近罐底也装有人孔。罐身上下部装有取样口和温度计接口。 酒精发酵罐的结构示意图

第九章 厌氧发酵设备 发酵设备是发酵工厂中主要的设备,它提供了一个适应微生物生命活动和生物 代谢的场所。 由于微生物分厌氧和通风两大类,故供微生物生存和代谢的生产设备也就各不 相同。 不论厌氧或通风发酵设备,除了满足微生物培养所必要的工艺要求外,还得考 虑材质的要求以及加工制造难易程度等因素。 本章主要讲述的内容 第一节 酒精发酵设备及计算 一、酒精发酵设备的基本要求 1,满足酒精发酵的工艺要求; 2,满足酒精酵母生长和代谢的必要工艺条件。 (1)将发酵产生的热量及时移走; (2)有利于发酵液的排出,设备的清洗、维修以及设备制造安装方便等问 题。 二、酒精发酵罐的结构 1,基本结构 酒精发酵罐筒体为圆柱形。底盖和顶盖均为碟形或锥形的立式金属容器。罐顶 装有废汽回收管,进料管,按种管,压力表、各种测量仪表接口管及供观察清洗和 检修罐体内部的人孔等。罐底装有排料口和排污口对于大型发酵罐,为了便于维修 和清洗,往往在近罐底也装有人孔。罐身上下部装有取样口和温度计接口。 酒精发酵罐的结构示意图

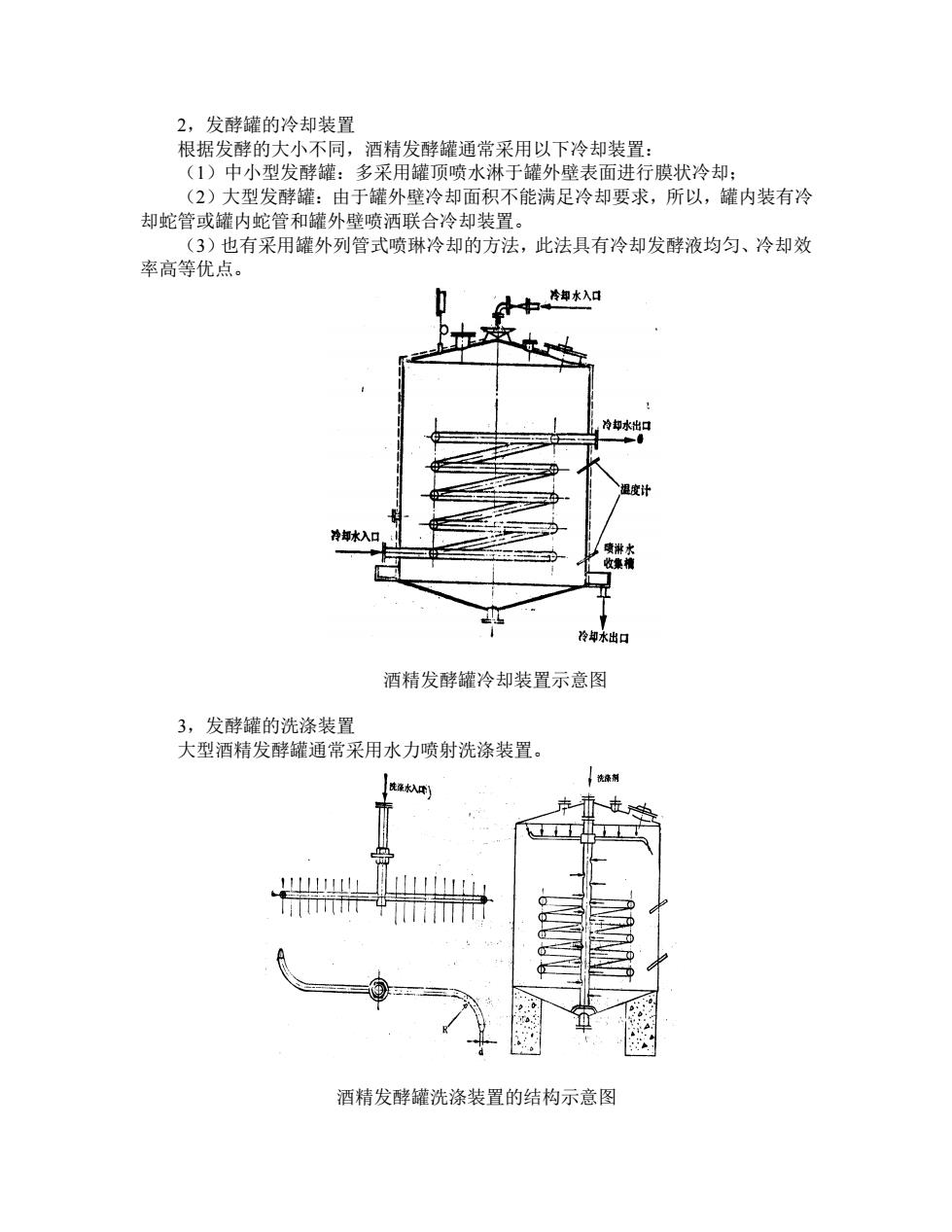

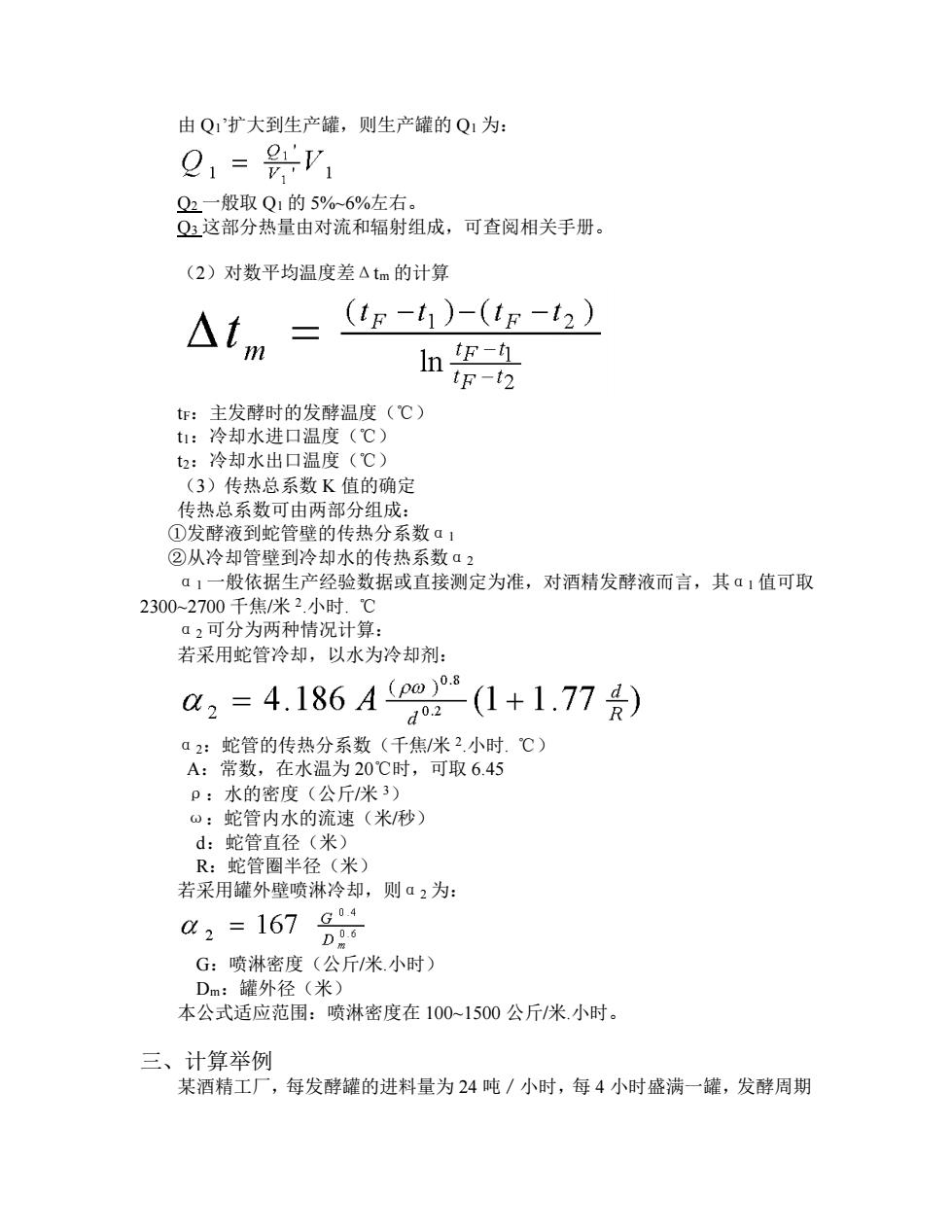

2,发酵罐的冷却装置 根据发酵的大小不同,酒精发酵罐通常采用以下冷却装置: (1)中小型发酵罐:多采用罐顶喷水淋于罐外壁表面进行膜状冷却; (2)大型发酵罐:由于罐外壁冷却面积不能满足冷却要求,所以,罐内装有冷 却蛇管或罐内蛇管和罐外壁喷洒联合冷却装置。 (3)也有采用罐外列管式喷琳冷却的方法,此法具有冷却发酵液均匀、冷却效 率高等优点。 酒精发酵罐冷却装置示意图 3,发酵罐的洗涤装置 大型酒精发酵罐通常采用水力喷射洗涤装置。 酒精发酵罐洗涤装置的结构示意图

2,发酵罐的冷却装置 根据发酵的大小不同,酒精发酵罐通常采用以下冷却装置: (1)中小型发酵罐:多采用罐顶喷水淋于罐外壁表面进行膜状冷却; (2)大型发酵罐:由于罐外壁冷却面积不能满足冷却要求,所以,罐内装有冷 却蛇管或罐内蛇管和罐外壁喷洒联合冷却装置。 (3)也有采用罐外列管式喷琳冷却的方法,此法具有冷却发酵液均匀、冷却效 率高等优点。 酒精发酵罐冷却装置示意图 3,发酵罐的洗涤装置 大型酒精发酵罐通常采用水力喷射洗涤装置。 酒精发酵罐洗涤装置的结构示意图

三、酒精发酵罐的计算 1,发酵罐结构尺寸的确定 (1)发酵罐全容积的计算: 式中:V:发酵罐的全容积(米 3) V0:发酵罐中的装液量(米 3) ψ:装液系数(一般取 0.85~0.90) (2)带有锥形底、盖的圆柱形发酵罐全容积为: 式中 D:罐的直径(米) H:罐的圆柱部分高度(米) h1:罐底高度(米) h2:盖高度(米) 通常:H=1.1~1.5D,h1=0.1~0.4D,h2=0.05~0.1D 2,发酵罐罐数的确定 对于间歇发酵,发酵罐罐数可按下式计算: 式中 N:发酵罐个数(个) n:每 24 小时内进行加料的发酵罐数 t:发酵周期(小时) 3,发酵罐冷却面积的计算 发酵罐冷却面积的计算可按传热基本方程式来确定,即: 式中 F:冷却面积(米 2 ) Q:总的发酵热(焦耳/小时) K:传热总系数(焦耳/米 2 .小时.℃) Δtm:对数平均温度差(℃) (1)总发酵热的估算 微生物在厌氧发酵过程中总的发酵热,一般由生物合成热 Q1,蒸发热损失 Q2, 罐壁向周围散失的热损失 Q3 等三部分热量所组成。即: Q= Q1 -( Q2 + Q3 ) Q1 的估算 按发酵最旺盛时单位时间糖度降低的百分值来计算 计算方法:在发酵最旺盛时,测定小型试验箱冷却水的进出口温度和单位时间 内的耗水量,从而得出其放热量(Q1’)。 V0 V = ( ) 3 3 2 4 D H h1 h2 V = + + 1 24 = + nt N K tm Q F =

三、酒精发酵罐的计算 1,发酵罐结构尺寸的确定 (1)发酵罐全容积的计算: 式中:V:发酵罐的全容积(米 3) V0:发酵罐中的装液量(米 3) ψ:装液系数(一般取 0.85~0.90) (2)带有锥形底、盖的圆柱形发酵罐全容积为: 式中 D:罐的直径(米) H:罐的圆柱部分高度(米) h1:罐底高度(米) h2:盖高度(米) 通常:H=1.1~1.5D,h1=0.1~0.4D,h2=0.05~0.1D 2,发酵罐罐数的确定 对于间歇发酵,发酵罐罐数可按下式计算: 式中 N:发酵罐个数(个) n:每 24 小时内进行加料的发酵罐数 t:发酵周期(小时) 3,发酵罐冷却面积的计算 发酵罐冷却面积的计算可按传热基本方程式来确定,即: 式中 F:冷却面积(米 2 ) Q:总的发酵热(焦耳/小时) K:传热总系数(焦耳/米 2 .小时.℃) Δtm:对数平均温度差(℃) (1)总发酵热的估算 微生物在厌氧发酵过程中总的发酵热,一般由生物合成热 Q1,蒸发热损失 Q2, 罐壁向周围散失的热损失 Q3 等三部分热量所组成。即: Q= Q1 -( Q2 + Q3 ) Q1 的估算 按发酵最旺盛时单位时间糖度降低的百分值来计算 计算方法:在发酵最旺盛时,测定小型试验箱冷却水的进出口温度和单位时间 内的耗水量,从而得出其放热量(Q1’)。 V0 V = ( ) 3 3 2 4 D H h1 h2 V = + + 1 24 = + nt N K tm Q F =

由 Q1’扩大到生产罐,则生产罐的 Q1 为: Q2 一般取 Q1 的 5%~6%左右。 Q3 这部分热量由对流和辐射组成,可查阅相关手册。 (2)对数平均温度差Δtm 的计算 tF:主发酵时的发酵温度(℃) t1:冷却水进口温度(℃) t2:冷却水出口温度(℃) (3)传热总系数 K 值的确定 传热总系数可由两部分组成: ①发酵液到蛇管壁的传热分系数α1 ②从冷却管壁到冷却水的传热系数α2 α1 一般依据生产经验数据或直接测定为准,对酒精发酵液而言,其α1 值可取 2300~2700 千焦/米 2 .小时. ℃ α2 可分为两种情况计算: 若采用蛇管冷却,以水为冷却剂: α2:蛇管的传热分系数(千焦/米 2 .小时. ℃) A:常数,在水温为 20℃时,可取 6.45 ρ:水的密度(公斤/米 3) ω:蛇管内水的流速(米/秒) d:蛇管直径(米) R:蛇管圈半径(米) 若采用罐外壁喷淋冷却,则α2 为: G:喷淋密度(公斤/米.小时) Dm:罐外径(米) 本公式适应范围:喷淋密度在 100~1500 公斤/米.小时。 三、计算举例 某酒精工厂,每发酵罐的进料量为 24 吨/小时,每 4 小时盛满一罐,发酵周期

由 Q1’扩大到生产罐,则生产罐的 Q1 为: Q2 一般取 Q1 的 5%~6%左右。 Q3 这部分热量由对流和辐射组成,可查阅相关手册。 (2)对数平均温度差Δtm 的计算 tF:主发酵时的发酵温度(℃) t1:冷却水进口温度(℃) t2:冷却水出口温度(℃) (3)传热总系数 K 值的确定 传热总系数可由两部分组成: ①发酵液到蛇管壁的传热分系数α1 ②从冷却管壁到冷却水的传热系数α2 α1 一般依据生产经验数据或直接测定为准,对酒精发酵液而言,其α1 值可取 2300~2700 千焦/米 2 .小时. ℃ α2 可分为两种情况计算: 若采用蛇管冷却,以水为冷却剂: α2:蛇管的传热分系数(千焦/米 2 .小时. ℃) A:常数,在水温为 20℃时,可取 6.45 ρ:水的密度(公斤/米 3) ω:蛇管内水的流速(米/秒) d:蛇管直径(米) R:蛇管圈半径(米) 若采用罐外壁喷淋冷却,则α2 为: G:喷淋密度(公斤/米.小时) Dm:罐外径(米) 本公式适应范围:喷淋密度在 100~1500 公斤/米.小时。 三、计算举例 某酒精工厂,每发酵罐的进料量为 24 吨/小时,每 4 小时盛满一罐,发酵周期

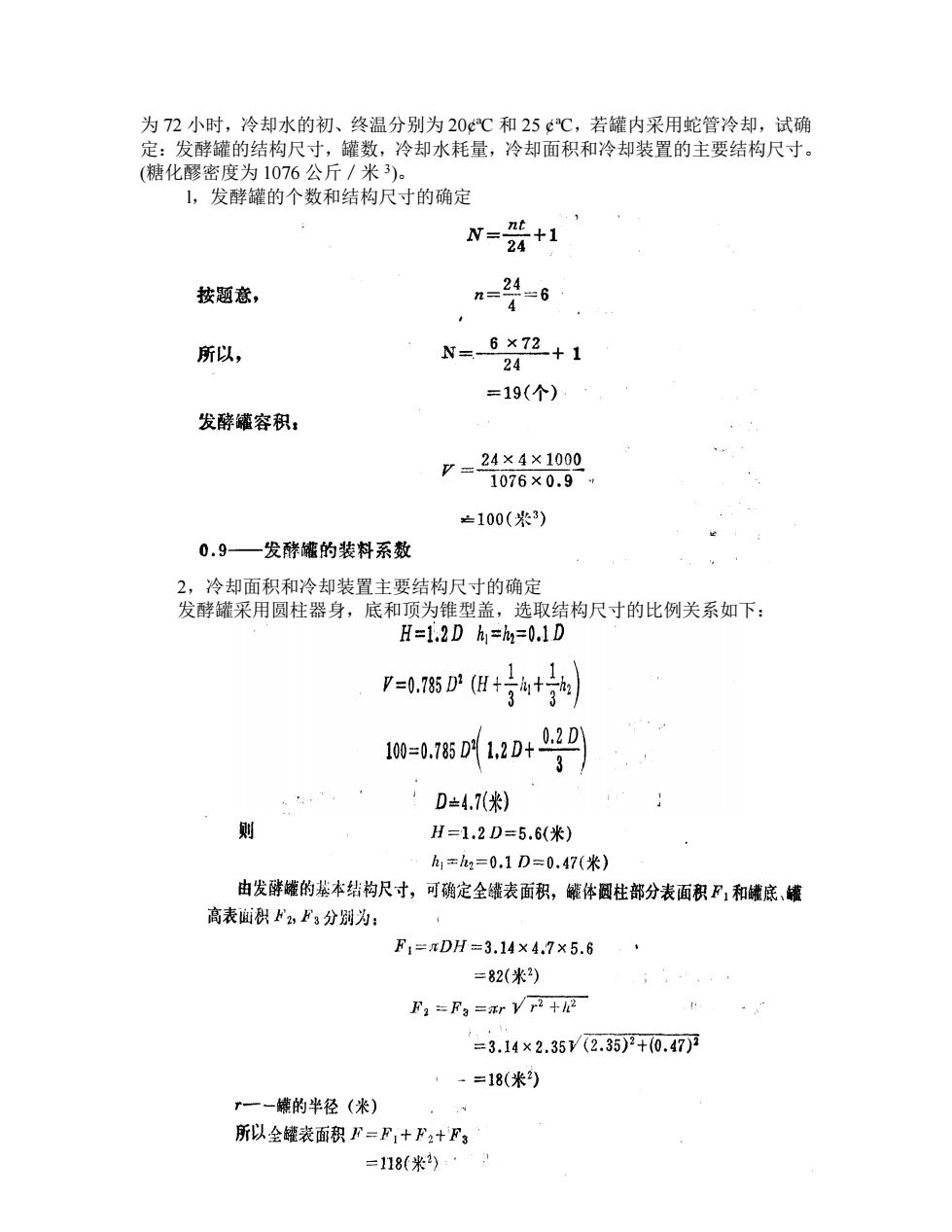

为 72 小时,冷却水的初、终温分别为 20¢ªC 和 25 ¢ªC,若罐内采用蛇管冷却,试确 定:发酵罐的结构尺寸,罐数,冷却水耗量,冷却面积和冷却装置的主要结构尺寸。 (糖化醪密度为 1076 公斤/米 3 )。 l,发酵罐的个数和结构尺寸的确定 2,冷却面积和冷却装置主要结构尺寸的确定 发酵罐采用圆柱器身,底和顶为锥型盖,选取结构尺寸的比例关系如下:

为 72 小时,冷却水的初、终温分别为 20¢ªC 和 25 ¢ªC,若罐内采用蛇管冷却,试确 定:发酵罐的结构尺寸,罐数,冷却水耗量,冷却面积和冷却装置的主要结构尺寸。 (糖化醪密度为 1076 公斤/米 3 )。 l,发酵罐的个数和结构尺寸的确定 2,冷却面积和冷却装置主要结构尺寸的确定 发酵罐采用圆柱器身,底和顶为锥型盖,选取结构尺寸的比例关系如下:

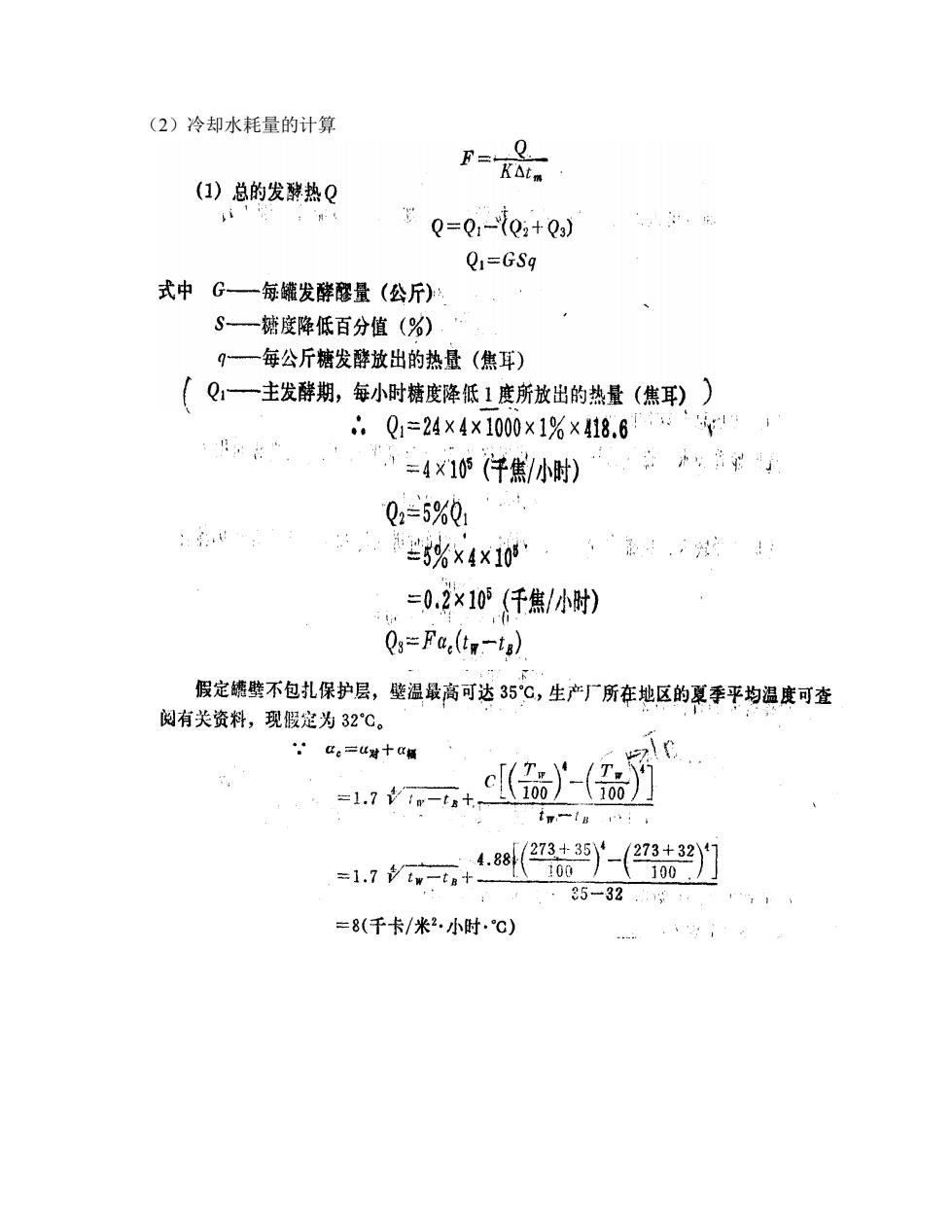

(2)冷却水耗量的计算

(2)冷却水耗量的计算

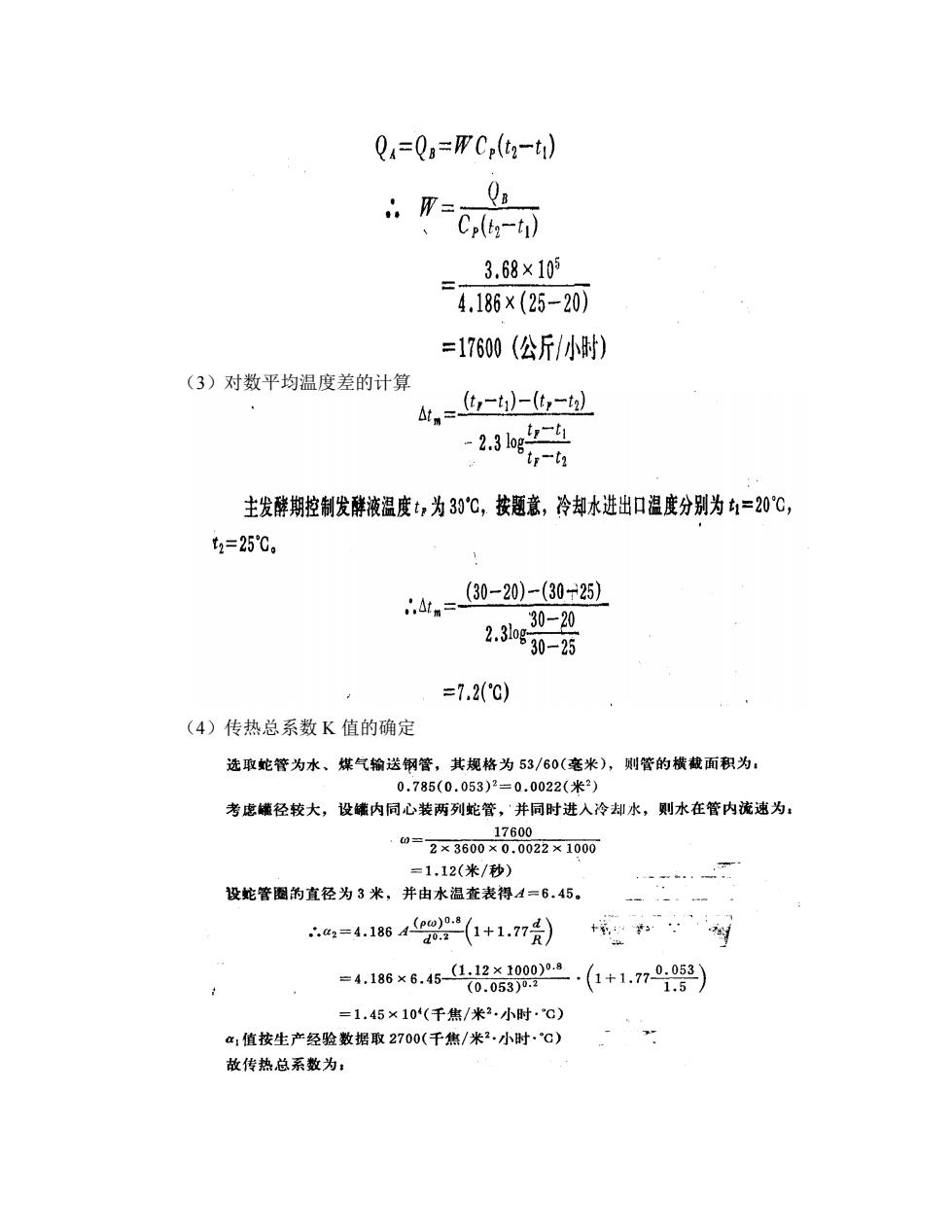

(3)对数平均温度差的计算 (4)传热总系数 K 值的确定

(3)对数平均温度差的计算 (4)传热总系数 K 值的确定

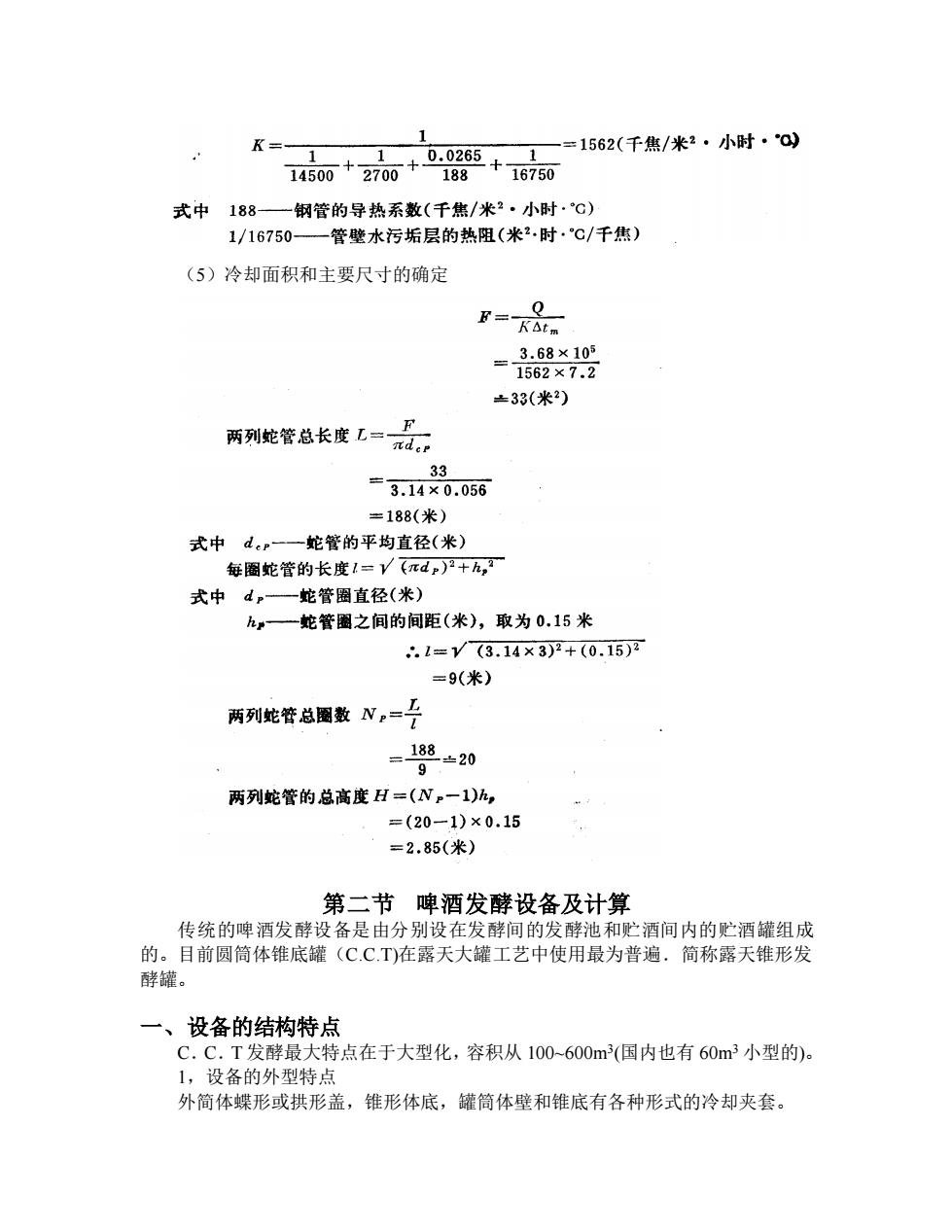

(5)冷却面积和主要尺寸的确定 第二节 啤酒发酵设备及计算 传统的啤酒发酵设备是由分别设在发酵间的发酵池和贮酒间内的贮酒罐组成 的。目前圆筒体锥底罐(C.C.T)在露天大罐工艺中使用最为普遍.简称露天锥形发 酵罐。 一、设备的结构特点 C.C.T 发酵最大特点在于大型化,容积从 100~600m3 (国内也有 60m3 小型的)。 1,设备的外型特点 外简体蝶形或拱形盖,锥形体底,罐筒体壁和锥底有各种形式的冷却夹套

(5)冷却面积和主要尺寸的确定 第二节 啤酒发酵设备及计算 传统的啤酒发酵设备是由分别设在发酵间的发酵池和贮酒间内的贮酒罐组成 的。目前圆筒体锥底罐(C.C.T)在露天大罐工艺中使用最为普遍.简称露天锥形发 酵罐。 一、设备的结构特点 C.C.T 发酵最大特点在于大型化,容积从 100~600m3 (国内也有 60m3 小型的)。 1,设备的外型特点 外简体蝶形或拱形盖,锥形体底,罐筒体壁和锥底有各种形式的冷却夹套

筒体直径(D)和筒体高度(H)是主要特性参数。对单酿罐一般是 D:H=1:1~2。 对两罐法的发酵罐 D:H=1:3~4,对两罐法的贮酒罐 D:H=1:1~2,也有采用直 径为 3~4m 的卧式圆简体罐作贮酒罐。增加 H 有利于加速发酵,降低 H 有利于啤酒 的自然澄清。 啤酒发酵罐的结构示意图 发酵罐锥底角,考虑到发酵中酵母自然沉降最有利,取排出角为 73~75°(一定 体积沉降酵母在锥底中占有最小比表面积时摩接力最小),对于贮酒罐,因沉淀物很 少,主要考虑材料利用率常取锥角为 120~150。 2,罐材料 大型 C.C.T 均采用碳钢加涂料或不锈钢两种材料制成。啤酒是酸性液体,能 造成铁的电化学腐蚀,啤酒发酵时产生的 H2S、SO2 对铁材料会造成氧化还原腐蚀。 不锈钢是一种含铬较多的合金,它之所以能够抗腐蚀,原因在于其表面能形成 铬含量高、化学性质稳定的氧化层。铬钢中常加入镍、铝、钛、锰等元素,可以改 善耐腐蚀性和工艺性能。啤酒厂(包括发酵罐)常用的是 8Crl8Ni 的不锈钢。提高铬

筒体直径(D)和筒体高度(H)是主要特性参数。对单酿罐一般是 D:H=1:1~2。 对两罐法的发酵罐 D:H=1:3~4,对两罐法的贮酒罐 D:H=1:1~2,也有采用直 径为 3~4m 的卧式圆简体罐作贮酒罐。增加 H 有利于加速发酵,降低 H 有利于啤酒 的自然澄清。 啤酒发酵罐的结构示意图 发酵罐锥底角,考虑到发酵中酵母自然沉降最有利,取排出角为 73~75°(一定 体积沉降酵母在锥底中占有最小比表面积时摩接力最小),对于贮酒罐,因沉淀物很 少,主要考虑材料利用率常取锥角为 120~150。 2,罐材料 大型 C.C.T 均采用碳钢加涂料或不锈钢两种材料制成。啤酒是酸性液体,能 造成铁的电化学腐蚀,啤酒发酵时产生的 H2S、SO2 对铁材料会造成氧化还原腐蚀。 不锈钢是一种含铬较多的合金,它之所以能够抗腐蚀,原因在于其表面能形成 铬含量高、化学性质稳定的氧化层。铬钢中常加入镍、铝、钛、锰等元素,可以改 善耐腐蚀性和工艺性能。啤酒厂(包括发酵罐)常用的是 8Crl8Ni 的不锈钢。提高铬

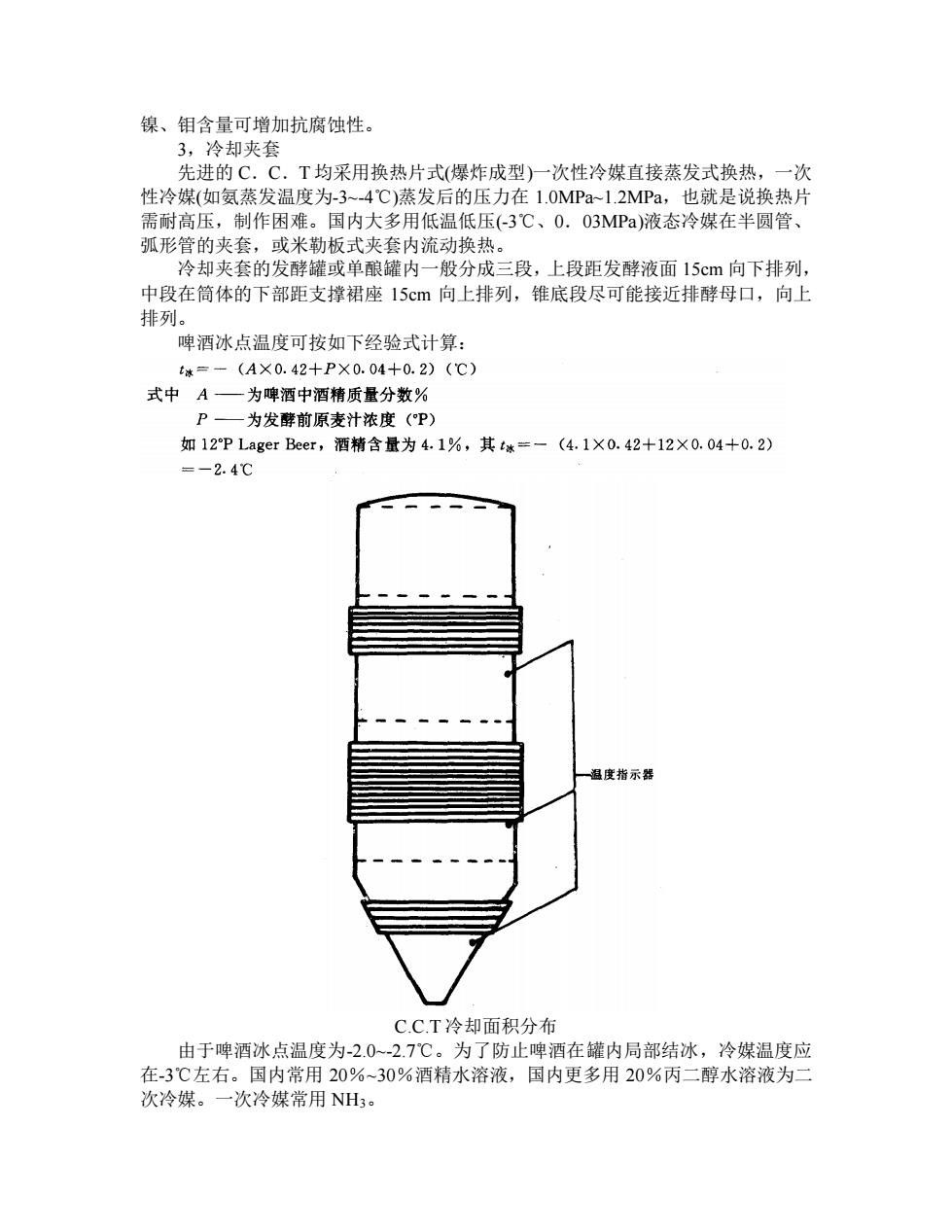

镍、钼含量可增加抗腐蚀性。 3,冷却夹套 先进的 C.C.T 均采用换热片式(爆炸成型)一次性冷媒直接蒸发式换热,一次 性冷媒(如氨蒸发温度为-3~-4℃)蒸发后的压力在 1.0MPa~1.2MPa,也就是说换热片 需耐高压,制作困难。国内大多用低温低压(-3℃、0.03MPa)液态冷媒在半圆管、 弧形管的夹套,或米勒板式夹套内流动换热。 冷却夹套的发酵罐或单酿罐内一般分成三段,上段距发酵液面 15cm 向下排列, 中段在筒体的下部距支撑裙座 15cm 向上排列,锥底段尽可能接近排酵母口,向上 排列。 啤酒冰点温度可按如下经验式计算: C.C.T 冷却面积分布 由于啤酒冰点温度为-2.0~-2.7℃。为了防止啤酒在罐内局部结冰,冷媒温度应 在-3℃左右。国内常用 20%~30%酒精水溶液,国内更多用 20%丙二醇水溶液为二 次冷媒。一次冷媒常用 NH3

镍、钼含量可增加抗腐蚀性。 3,冷却夹套 先进的 C.C.T 均采用换热片式(爆炸成型)一次性冷媒直接蒸发式换热,一次 性冷媒(如氨蒸发温度为-3~-4℃)蒸发后的压力在 1.0MPa~1.2MPa,也就是说换热片 需耐高压,制作困难。国内大多用低温低压(-3℃、0.03MPa)液态冷媒在半圆管、 弧形管的夹套,或米勒板式夹套内流动换热。 冷却夹套的发酵罐或单酿罐内一般分成三段,上段距发酵液面 15cm 向下排列, 中段在筒体的下部距支撑裙座 15cm 向上排列,锥底段尽可能接近排酵母口,向上 排列。 啤酒冰点温度可按如下经验式计算: C.C.T 冷却面积分布 由于啤酒冰点温度为-2.0~-2.7℃。为了防止啤酒在罐内局部结冰,冷媒温度应 在-3℃左右。国内常用 20%~30%酒精水溶液,国内更多用 20%丙二醇水溶液为二 次冷媒。一次冷媒常用 NH3