第十一章 工业发酵染菌的防治 第一节 发酵染菌的危害 发酵染菌能给生产带来严重危害,防止杂菌污染是任何发酵工厂的一项重要工 作内容。尤其是无菌程度要求高的液体深层发酵,污染防止工作的重要性更为突出。 所谓“杂菌”, 是指在发酵培养中侵入了有碍生产的其他微生物。 几乎所有的发酵工业,都有可能遭受杂菌的污染。染菌的结果,轻者影响产量或产 品质量,重者可能导致倒罐,甚至停产。 一,染菌对不同品种发酵的影响 青霉素 疫苗 柠檬酸 谷氨酸 肌苷、肌苷酸 酶制剂 二,不同种类的杂菌对发酵的影响 青霉素发酵:污染细短产气杆菌比粗大杆菌的危害大 链霉素发酵:污染细短杆菌、假单孢杆菌和产气杆菌比粗大杆菌的危害大 四环素发酵:污染双球菌、芽孢杆菌和夹膜杆菌的危害较大 柠檬酸发酵:最怕污染青霉菌 肌苷、肌苷酸发酵:污染芽孢杆菌的危害最大 谷氨酸发酵:最怕污染噬菌体 高温淀粉酶发酵:污染芽孢杆菌和噬菌体的危害较大 三,不同染菌时间对发酵的影响 1,种子培养期染菌 菌体浓度低、培养基营养丰富 2,发酵前期染菌 杂菌与生产菌争夺营养成分,干扰生产菌的繁殖和产物的形成 3,发酵中期染菌 严重干扰生产菌的繁殖和产物的生成

第十一章 工业发酵染菌的防治 第一节 发酵染菌的危害 发酵染菌能给生产带来严重危害,防止杂菌污染是任何发酵工厂的一项重要工 作内容。尤其是无菌程度要求高的液体深层发酵,污染防止工作的重要性更为突出。 所谓“杂菌”, 是指在发酵培养中侵入了有碍生产的其他微生物。 几乎所有的发酵工业,都有可能遭受杂菌的污染。染菌的结果,轻者影响产量或产 品质量,重者可能导致倒罐,甚至停产。 一,染菌对不同品种发酵的影响 青霉素 疫苗 柠檬酸 谷氨酸 肌苷、肌苷酸 酶制剂 二,不同种类的杂菌对发酵的影响 青霉素发酵:污染细短产气杆菌比粗大杆菌的危害大 链霉素发酵:污染细短杆菌、假单孢杆菌和产气杆菌比粗大杆菌的危害大 四环素发酵:污染双球菌、芽孢杆菌和夹膜杆菌的危害较大 柠檬酸发酵:最怕污染青霉菌 肌苷、肌苷酸发酵:污染芽孢杆菌的危害最大 谷氨酸发酵:最怕污染噬菌体 高温淀粉酶发酵:污染芽孢杆菌和噬菌体的危害较大 三,不同染菌时间对发酵的影响 1,种子培养期染菌 菌体浓度低、培养基营养丰富 2,发酵前期染菌 杂菌与生产菌争夺营养成分,干扰生产菌的繁殖和产物的形成 3,发酵中期染菌 严重干扰生产菌的繁殖和产物的生成

4,发酵后期染菌 如杂菌量不大,可继续发酵。如污染严重,可采取措施提前放罐 四,不同染菌途径对发酵的影响 种子带菌:种子带菌可使发酵染菌具有延续性 空气带菌:空气带菌也使发酵染菌具有延续性,导致染菌范围扩大至所有发酵 罐 培养基或设备灭菌不彻底:一般为孤立事件,不具有延续性 设备渗漏:这种途径造成染菌的危害性较大 五,染菌对产物提取和产品质量的影响 1,对过滤的影响 发酵液的粘度加大;菌体大多自溶;由于发酵不彻底,基质的残留浓度加度。 造成过滤时间拉长,影响设备的周转使用,破坏生产平衡;大幅度降低过滤收率。 2,对提取的影响 (1)有机溶剂萃取工艺:染菌的发酵液含有更多的水溶性蛋白质,易发生乳化, 使水相和溶剂相难以分开 (2)离子交换工艺:杂菌易粘附在离子交换树脂表面或被离子交换树脂吸附, 大大降低离子交换树脂的交换量 3,对产品质量的影响 (1)对内在质量的影响:染菌的发酵液含有较多的蛋白质和其它杂质。对产品 的纯度有较大影响。 (2)对产品外观的影响:一些染菌的发酵液经处理过滤后得到澄清的发酵液, 放置后会出现混浊,影响产品的外观。 六,染菌对三废处理的影响 使过滤后的废菌体无法利用,发酵染菌的废液,生物需氧量(BOD)增高,增 加三废治理费用和时间。 七,发酵染菌的危害 1,直接经济损失 2,间接经济损失

4,发酵后期染菌 如杂菌量不大,可继续发酵。如污染严重,可采取措施提前放罐 四,不同染菌途径对发酵的影响 种子带菌:种子带菌可使发酵染菌具有延续性 空气带菌:空气带菌也使发酵染菌具有延续性,导致染菌范围扩大至所有发酵 罐 培养基或设备灭菌不彻底:一般为孤立事件,不具有延续性 设备渗漏:这种途径造成染菌的危害性较大 五,染菌对产物提取和产品质量的影响 1,对过滤的影响 发酵液的粘度加大;菌体大多自溶;由于发酵不彻底,基质的残留浓度加度。 造成过滤时间拉长,影响设备的周转使用,破坏生产平衡;大幅度降低过滤收率。 2,对提取的影响 (1)有机溶剂萃取工艺:染菌的发酵液含有更多的水溶性蛋白质,易发生乳化, 使水相和溶剂相难以分开 (2)离子交换工艺:杂菌易粘附在离子交换树脂表面或被离子交换树脂吸附, 大大降低离子交换树脂的交换量 3,对产品质量的影响 (1)对内在质量的影响:染菌的发酵液含有较多的蛋白质和其它杂质。对产品 的纯度有较大影响。 (2)对产品外观的影响:一些染菌的发酵液经处理过滤后得到澄清的发酵液, 放置后会出现混浊,影响产品的外观。 六,染菌对三废处理的影响 使过滤后的废菌体无法利用,发酵染菌的废液,生物需氧量(BOD)增高,增 加三废治理费用和时间。 七,发酵染菌的危害 1,直接经济损失 2,间接经济损失

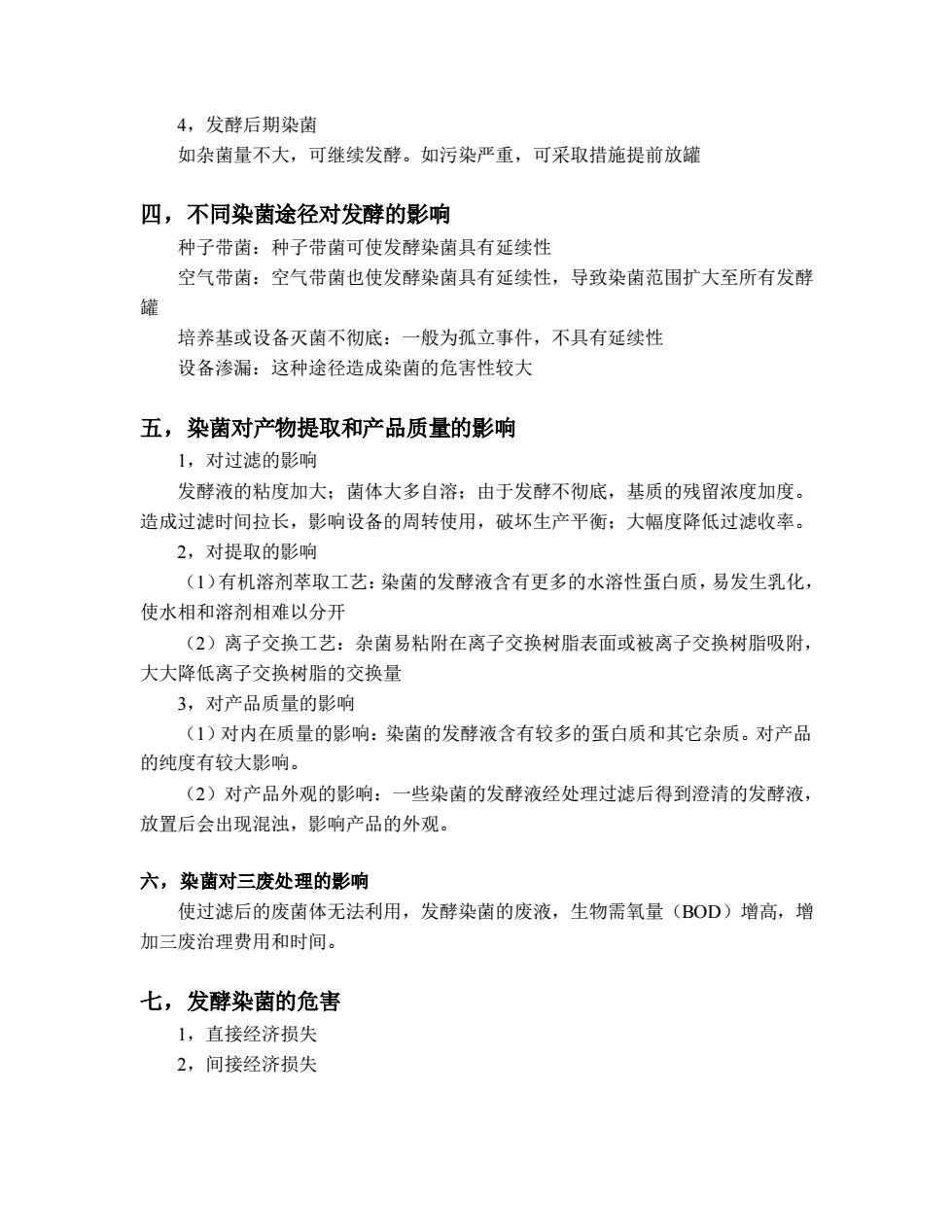

第二节 发酵过程中染菌的检查判断 一,杂菌的检查方法 借助适当的方法,才能正确而及时地发现发酵过过程是否污染杂菌和染菌的原 因与途径。检查杂菌的方法,要求淮确可靠和快速,这样才能在短时间内获得效果。 目前生产上常用的检查方法有:①显微镜检查;②平板划线检查;③肉汤培养 检查。 判断发酵是否染菌应以无菌试验结果为根据。 无菌试验的目的: (1)监测培养基、发酵罐及附属设备灭菌是否彻底 (2)监测发酵过程中是否有杂菌从外界侵入 (3)了解整个生产过程中是否存在染菌的隐患和死角 二,各种检查方法的比较 3 种方法各有优缺点,显微镜检查方法简便、快速,能及时发现杂菌,但由于 镜捡取样少,视野的观察面也小,因此不易捡出早期杂菌。平板划线法的缺点是需 经较长时间培养(一般要过夜)才能判断结果,且操作较繁琐,但它要比显微镜能捡 出更少的杂菌。 三,杂菌检查中的问题 1,检查结果应以平板划线和肉汤培养结果为主要根据 2,平板划线和肉汤培养应做三个平行样 3,要定期取样 4,酚红肉汤和平板划线培养样品应保存至放罐后 12 小时,确定为无菌时方可 弃去 5,取样时防止外界杂菌混入的措施

第二节 发酵过程中染菌的检查判断 一,杂菌的检查方法 借助适当的方法,才能正确而及时地发现发酵过过程是否污染杂菌和染菌的原 因与途径。检查杂菌的方法,要求淮确可靠和快速,这样才能在短时间内获得效果。 目前生产上常用的检查方法有:①显微镜检查;②平板划线检查;③肉汤培养 检查。 判断发酵是否染菌应以无菌试验结果为根据。 无菌试验的目的: (1)监测培养基、发酵罐及附属设备灭菌是否彻底 (2)监测发酵过程中是否有杂菌从外界侵入 (3)了解整个生产过程中是否存在染菌的隐患和死角 二,各种检查方法的比较 3 种方法各有优缺点,显微镜检查方法简便、快速,能及时发现杂菌,但由于 镜捡取样少,视野的观察面也小,因此不易捡出早期杂菌。平板划线法的缺点是需 经较长时间培养(一般要过夜)才能判断结果,且操作较繁琐,但它要比显微镜能捡 出更少的杂菌。 三,杂菌检查中的问题 1,检查结果应以平板划线和肉汤培养结果为主要根据 2,平板划线和肉汤培养应做三个平行样 3,要定期取样 4,酚红肉汤和平板划线培养样品应保存至放罐后 12 小时,确定为无菌时方可 弃去 5,取样时防止外界杂菌混入的措施

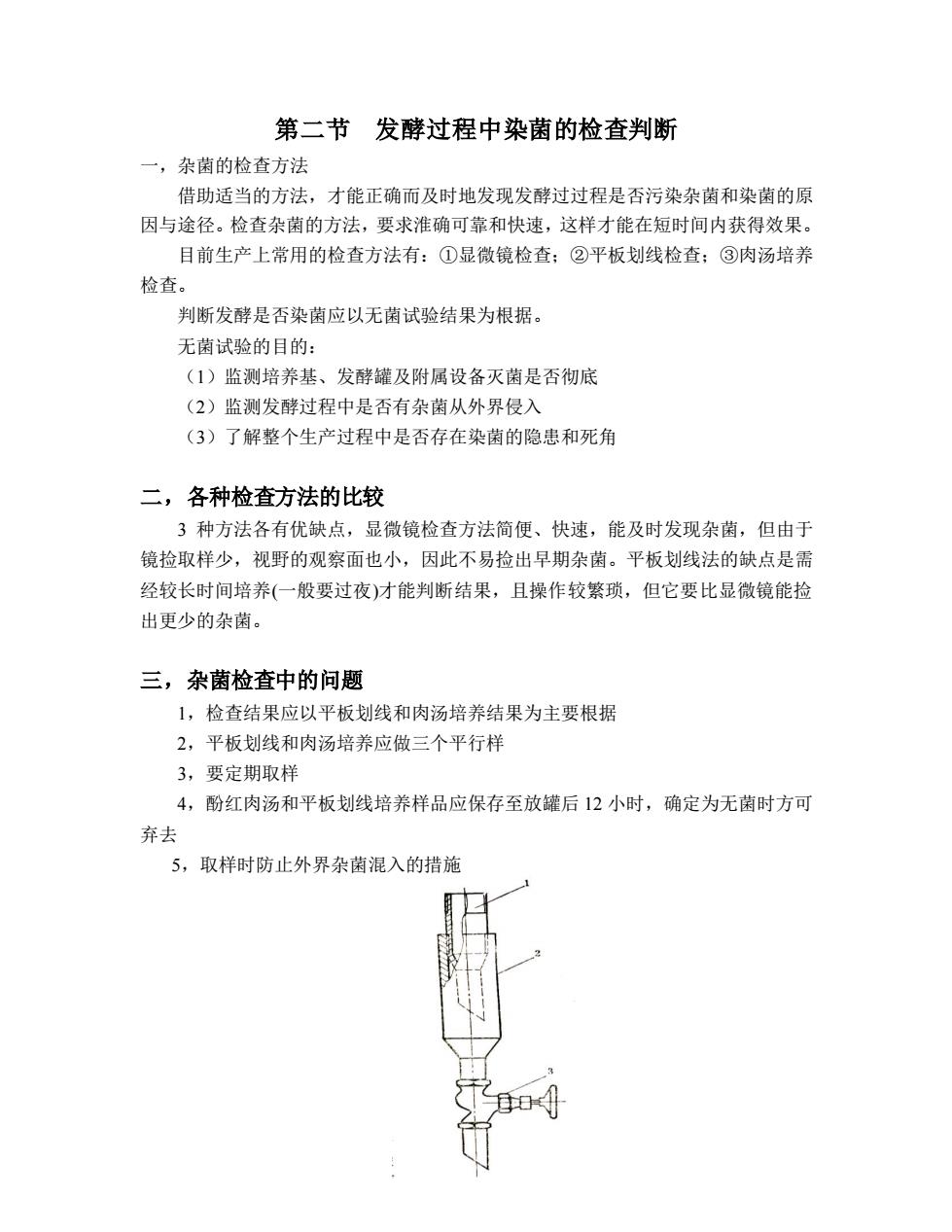

四,检查的工序和时间 选择那些生产工序和时间的样品检查也是十分重要的问题。科学合理的选择检 查工序和时间,对于除去已污染杂菌的物料,避免下道工序再遭染菌,有着直接的 指导意义。有时即使由于检查时间较长,未能及时据导本批生产,但对于找出造成 染菌事故的环节,分析染菌原因,杜绝染菌漏洞也是不可缺少的。 由于生产菌种相产品的不同,检查的时间也不完全一样:但总的原则是一致的, 即每个工序或经一定时间都应进行取样检查。 检查的一般时间或工序见下表。 发酵过程的杂菌检查 除了以上的方法外,在实际生产中还可以根据 pH 值、尾气中 CO2 含量和溶解 氧等参数的异常变化来判断是否染菌。 第三节发酵染菌率和染菌原因的分析 发酵染菌能给生成带来严重危害,防止杂菌污染是任何发酵工厂的一项重要工 作内容。尤其是无菌程度要求高的液体深层发酵,污染防止工作的重要性更为突出。 发酵设备、空气除菌系统和培养基灭菌系统等的有关设备以及管道的配置都必须严 格符合无菌要求。如果设备结构和管道配置不合理,制造、安装不注意或在发酵过 程中操作不慎就会使发酵液污染杂菌,导致产量下降甚至得不到产品。在发酵前期 或中期染菌,杂菌会很快消耗掉营养物质,使生产菌无法正常生长而引起倒罐。在 发酵后期染菌,虽然没有早期或中期染菌的影响大,一般会使产率下降并影响产物 的提取,但如核苷酸等某些产品的发酵即使在后期染菌,也会使发酵产物被所染杂

四,检查的工序和时间 选择那些生产工序和时间的样品检查也是十分重要的问题。科学合理的选择检 查工序和时间,对于除去已污染杂菌的物料,避免下道工序再遭染菌,有着直接的 指导意义。有时即使由于检查时间较长,未能及时据导本批生产,但对于找出造成 染菌事故的环节,分析染菌原因,杜绝染菌漏洞也是不可缺少的。 由于生产菌种相产品的不同,检查的时间也不完全一样:但总的原则是一致的, 即每个工序或经一定时间都应进行取样检查。 检查的一般时间或工序见下表。 发酵过程的杂菌检查 除了以上的方法外,在实际生产中还可以根据 pH 值、尾气中 CO2 含量和溶解 氧等参数的异常变化来判断是否染菌。 第三节发酵染菌率和染菌原因的分析 发酵染菌能给生成带来严重危害,防止杂菌污染是任何发酵工厂的一项重要工 作内容。尤其是无菌程度要求高的液体深层发酵,污染防止工作的重要性更为突出。 发酵设备、空气除菌系统和培养基灭菌系统等的有关设备以及管道的配置都必须严 格符合无菌要求。如果设备结构和管道配置不合理,制造、安装不注意或在发酵过 程中操作不慎就会使发酵液污染杂菌,导致产量下降甚至得不到产品。在发酵前期 或中期染菌,杂菌会很快消耗掉营养物质,使生产菌无法正常生长而引起倒罐。在 发酵后期染菌,虽然没有早期或中期染菌的影响大,一般会使产率下降并影响产物 的提取,但如核苷酸等某些产品的发酵即使在后期染菌,也会使发酵产物被所染杂

菌迅速消耗掉而得不到产品。因此,染菌问题是影响产率和后工序操作的主要因素 之一,必须予以重视。认为染菌是不可避免的,这是一种错误看法。“决定的因素是 人不是物”。只要我们思想上重视,对各个因素和环节周密考虑、严格掌握,是完全 可以避免和减少污染的。 本节将根据以往工厂中发生染菌事故的经验教训来分析发酵系统中染菌的原 因,来认识整个发酵过程中可能造成污染的各种途径并提出相应的防治措施。由于 发酵生产的连贯性强,在整个生产过程中各个环节的污染问题都不能忽视,所以本 章除了着重讨论发酵设备方面的污染防止问题外,对于培养种子设备的要求和有关 操作方法也作一般介绍。 一、发酵染菌率 1,总染菌率:指一年内发酵染菌的批次与总投料批次数之比乘以 100 得到的百 分率。 2,设备染菌率:统计发酵罐或其他设备的染菌率,有利于查找因设备缺陷而造 成的染菌原因。 3,不同品种发酵的染菌率:统计不同品种发酵的染菌率,有助于查找不同品种 发酵染菌的原因。 4,不同发酵阶段的染菌率:将整个发酵周期分成前期、中期和后期三个阶段, 分别统计其染菌率。有助于查找染菌的原因。 5,季节染菌率:统计不同季节的染菌率,可以采取相应的措施制服染菌。 6,操作染菌率:统计操作工的染菌率,一方面可以分析染菌原因,另一方面可 以考核操作工的灭菌操作技术水平。 二、染菌原因的分析 避免在发酵生产中污染杂菌应以预防为主。“防重于治”,事前防止胜于事后挽 救。 如果一旦发生染菌现象就要尽快找出原因及时纠正、堵塞漏洞才能减少损失, 并从中吸取经验教训,避免以后有类似情况发生,保持生产的正常进行。但在发酵 生产中,往往因为生产过程的环节很多,同时各工厂的生产设备、产品种类和管理 措施不尽相同,引起染菌的原因比较复杂,有时不能及时找出而耽误了生产。如果 原因一经查出,解决的办法还是比较容易和迅速的。所以,我们必须善于透过现象 看本质,对染菌的情况作具体分析,不致盲目寻找而耽误了时间,也不致于将染菌 的真正原因遗漏而造成连续染菌事故。下面根据发酵工厂的生产经验,从一般染菌 的现象来分析引起染菌的可能原因。 1,国外一抗生素发酵染菌原因的分析

菌迅速消耗掉而得不到产品。因此,染菌问题是影响产率和后工序操作的主要因素 之一,必须予以重视。认为染菌是不可避免的,这是一种错误看法。“决定的因素是 人不是物”。只要我们思想上重视,对各个因素和环节周密考虑、严格掌握,是完全 可以避免和减少污染的。 本节将根据以往工厂中发生染菌事故的经验教训来分析发酵系统中染菌的原 因,来认识整个发酵过程中可能造成污染的各种途径并提出相应的防治措施。由于 发酵生产的连贯性强,在整个生产过程中各个环节的污染问题都不能忽视,所以本 章除了着重讨论发酵设备方面的污染防止问题外,对于培养种子设备的要求和有关 操作方法也作一般介绍。 一、发酵染菌率 1,总染菌率:指一年内发酵染菌的批次与总投料批次数之比乘以 100 得到的百 分率。 2,设备染菌率:统计发酵罐或其他设备的染菌率,有利于查找因设备缺陷而造 成的染菌原因。 3,不同品种发酵的染菌率:统计不同品种发酵的染菌率,有助于查找不同品种 发酵染菌的原因。 4,不同发酵阶段的染菌率:将整个发酵周期分成前期、中期和后期三个阶段, 分别统计其染菌率。有助于查找染菌的原因。 5,季节染菌率:统计不同季节的染菌率,可以采取相应的措施制服染菌。 6,操作染菌率:统计操作工的染菌率,一方面可以分析染菌原因,另一方面可 以考核操作工的灭菌操作技术水平。 二、染菌原因的分析 避免在发酵生产中污染杂菌应以预防为主。“防重于治”,事前防止胜于事后挽 救。 如果一旦发生染菌现象就要尽快找出原因及时纠正、堵塞漏洞才能减少损失, 并从中吸取经验教训,避免以后有类似情况发生,保持生产的正常进行。但在发酵 生产中,往往因为生产过程的环节很多,同时各工厂的生产设备、产品种类和管理 措施不尽相同,引起染菌的原因比较复杂,有时不能及时找出而耽误了生产。如果 原因一经查出,解决的办法还是比较容易和迅速的。所以,我们必须善于透过现象 看本质,对染菌的情况作具体分析,不致盲目寻找而耽误了时间,也不致于将染菌 的真正原因遗漏而造成连续染菌事故。下面根据发酵工厂的生产经验,从一般染菌 的现象来分析引起染菌的可能原因。 1,国外一抗生素发酵染菌原因的分析

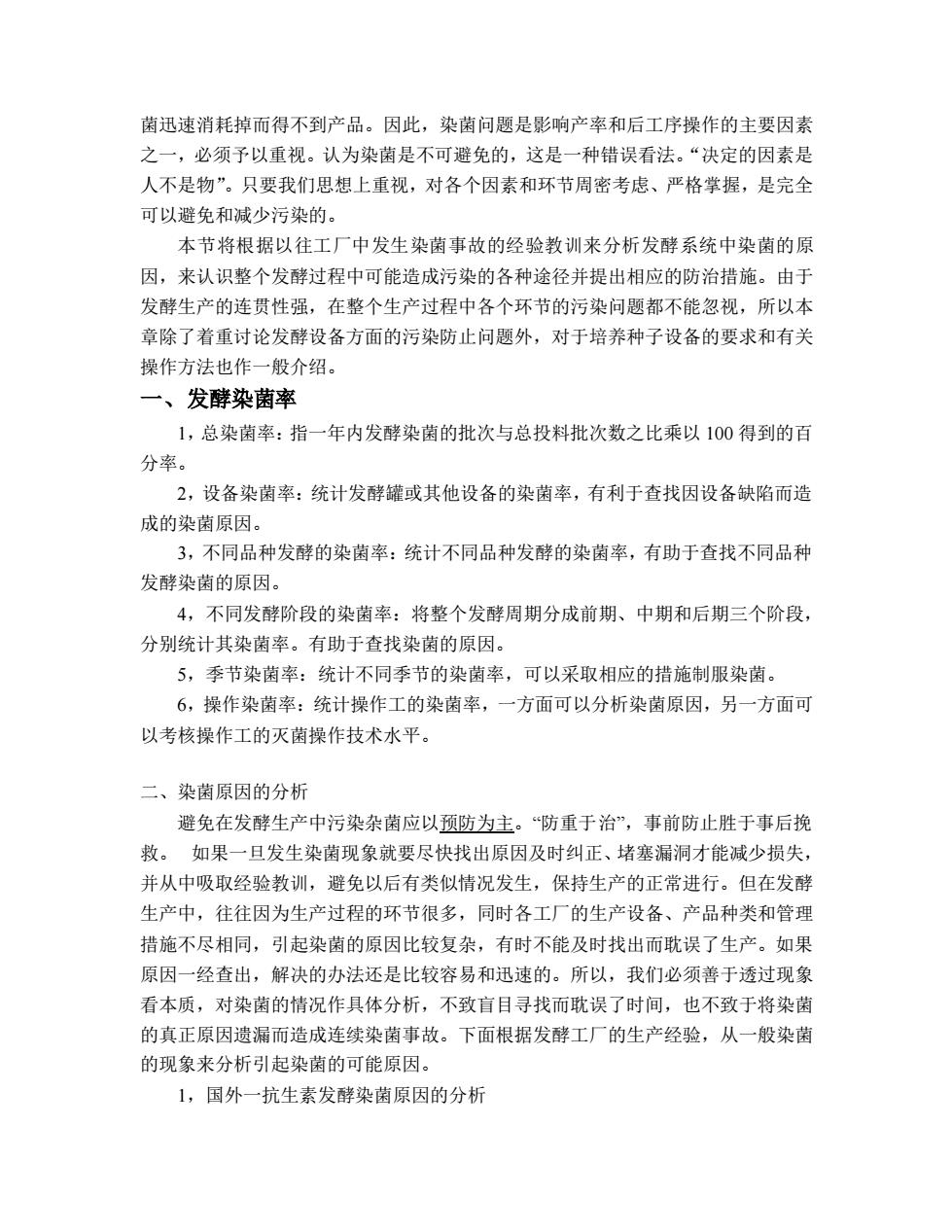

染菌原因 百分率(%) 染菌原因 百分率(%) 种子带菌 接种时罐压跌零 培养基灭菌不透 空气系统带菌 搅拌轴密封泄漏 泡沫冒顶 夹套穿孔 9.64 0.19 0.79 19.96 2.09 0.48 12.36 蛇管穿孔 接种管穿孔 阀门泄漏 罐盖漏 其他设备漏 操作问题 原因不明 5.89 0.39 1.45 1.54 10.13 10.15 24.91 2,国内一制药厂发酵染菌原因的分析 染菌原因 百分率(%) 外界带入杂菌(取样、补料带入) 设备穿孔 空气系统带菌 停电罐压跌零 接种 蒸汽压力不够或蒸汽量不足 管理问题 操作违反规程 种子带菌 原因不明 8.20 7.60 26.00 1.60 11.00 0.60 7.09 1.60 0.60 35.00 上述资料是国内外抗菌素生产中统计了多年生产中发生染菌现象的各种原因所 占的百分比,今列出以供参考。从发酵工厂的生产经验来看,染菌原因是以设备渗 漏和空气系统的染菌为主,其他则次之。 3,从染菌的规模来分析染菌原因 (1)大批发酵罐染菌 整个工厂中各个产品的发酵罐都出现染菌现象而且染的是同一种菌,一般来说, 这种情况是由使用的统一空气系统中空气过滤器失效或效率下降使带菌的空气进入 发酵罐而造成的。大批发酵罐染菌的现象较少但危害极大。所以对于空气系统必须 定期经常检查。 (2)分发酵罐(或罐组)染菌 生产同一产品的几个发酵罐都发生染菌,这种染菌如果出现在发酵前期可能是 种子带杂菌,如果发生在中后期则可能是中间补料系统或油管路系统发生问题所造 成的。通常同一产品的几个发酵罐其补料系统往往是共用的,倘若补料灭菌不彻底 或管路渗漏,就有可能造成这些罐同时发生染菌现象。另外,采用培养基连续灭菌 系统时,那些用连续灭菌进料的发酵罐都出现染菌,可能是连消系统灭菌不彻底所 造成的

染菌原因 百分率(%) 染菌原因 百分率(%) 种子带菌 接种时罐压跌零 培养基灭菌不透 空气系统带菌 搅拌轴密封泄漏 泡沫冒顶 夹套穿孔 9.64 0.19 0.79 19.96 2.09 0.48 12.36 蛇管穿孔 接种管穿孔 阀门泄漏 罐盖漏 其他设备漏 操作问题 原因不明 5.89 0.39 1.45 1.54 10.13 10.15 24.91 2,国内一制药厂发酵染菌原因的分析 染菌原因 百分率(%) 外界带入杂菌(取样、补料带入) 设备穿孔 空气系统带菌 停电罐压跌零 接种 蒸汽压力不够或蒸汽量不足 管理问题 操作违反规程 种子带菌 原因不明 8.20 7.60 26.00 1.60 11.00 0.60 7.09 1.60 0.60 35.00 上述资料是国内外抗菌素生产中统计了多年生产中发生染菌现象的各种原因所 占的百分比,今列出以供参考。从发酵工厂的生产经验来看,染菌原因是以设备渗 漏和空气系统的染菌为主,其他则次之。 3,从染菌的规模来分析染菌原因 (1)大批发酵罐染菌 整个工厂中各个产品的发酵罐都出现染菌现象而且染的是同一种菌,一般来说, 这种情况是由使用的统一空气系统中空气过滤器失效或效率下降使带菌的空气进入 发酵罐而造成的。大批发酵罐染菌的现象较少但危害极大。所以对于空气系统必须 定期经常检查。 (2)分发酵罐(或罐组)染菌 生产同一产品的几个发酵罐都发生染菌,这种染菌如果出现在发酵前期可能是 种子带杂菌,如果发生在中后期则可能是中间补料系统或油管路系统发生问题所造 成的。通常同一产品的几个发酵罐其补料系统往往是共用的,倘若补料灭菌不彻底 或管路渗漏,就有可能造成这些罐同时发生染菌现象。另外,采用培养基连续灭菌 系统时,那些用连续灭菌进料的发酵罐都出现染菌,可能是连消系统灭菌不彻底所 造成的

(3)个别发酵罐连续染菌和偶然染菌 个别发酵罐连续染菌大多是由设备问题造成的,如阀门的渗漏或罐体腐蚀磨损, 特别是冷却管的不易觉察的穿孔等。设备的腐蚀磨损所引起的染菌会出现每批发酵 的染菌时间向前推移的现象,即第二批的染菌时间比第一批提早,第三批又比第二 批提早。至于个别发酵罐的偶然染菌其原因比较复杂,因为各种染菌途径都可能引 起。 4,从染菌的时间来分析 发酵早期染菌,一般认为除了种子带菌外,还有培养液灭菌或设备灭菌不彻底 所致,而中、后期染菌则与这些原因的关系较少,而与中间补料、设备渗漏以及操 作不合理等有关。 5,从染菌的类型来分析 所染杂菌的类型也是判断染菌原因的重要依据之一。 一般认为,污染耐热性 芽抱杆菌多数是由于设备存在死角或培养液灭菌不彻底所致。污染球菌、酵母等可 能是从蒸汽的冷凝水或空气中带来的。在检查时如平板上出现的是浅绿色菌落(革兰 氏阴性杆菌),由于这种菌主要生存在水中,所以发酵罐的冷却管或夹套渗漏所引起 的可能性较大。污染霉菌大多是灭菌不彻底或无菌操作不严格所致。 综上所述,引起染菌的原因很多。“世界上的事情是复杂的,是由各方面的因素 决定的。”我们不能机械地认为某种染菌现象必然是从某一途径引起的,应该把染菌 的位置、时间和杂菌的类型等各种现象加以综合分析,才能正确判断从而采取相应 的对策和措施。 第四节发酵染菌的防止 一、种子带菌的原因及防止 1,带菌的原因 (1)无菌室的无菌条件不符合要求; (2)培养基灭菌不彻底; (3)操作不当。 2,种子带菌的防止 种子带杂菌是发酵前期染菌的原因之一。在每次接种后应留取少量的种子悬浮 液进行平板、肉汤培养,借以说明是否是种子中带杂菌。种子培养的设备和装置有 无菌室、灭菌锅和摇瓶机等。 (1)无菌室 接种、移种等无菌操作需要在无菌室内进行。无菌室面积不宜过大,一般约 4~6

(3)个别发酵罐连续染菌和偶然染菌 个别发酵罐连续染菌大多是由设备问题造成的,如阀门的渗漏或罐体腐蚀磨损, 特别是冷却管的不易觉察的穿孔等。设备的腐蚀磨损所引起的染菌会出现每批发酵 的染菌时间向前推移的现象,即第二批的染菌时间比第一批提早,第三批又比第二 批提早。至于个别发酵罐的偶然染菌其原因比较复杂,因为各种染菌途径都可能引 起。 4,从染菌的时间来分析 发酵早期染菌,一般认为除了种子带菌外,还有培养液灭菌或设备灭菌不彻底 所致,而中、后期染菌则与这些原因的关系较少,而与中间补料、设备渗漏以及操 作不合理等有关。 5,从染菌的类型来分析 所染杂菌的类型也是判断染菌原因的重要依据之一。 一般认为,污染耐热性 芽抱杆菌多数是由于设备存在死角或培养液灭菌不彻底所致。污染球菌、酵母等可 能是从蒸汽的冷凝水或空气中带来的。在检查时如平板上出现的是浅绿色菌落(革兰 氏阴性杆菌),由于这种菌主要生存在水中,所以发酵罐的冷却管或夹套渗漏所引起 的可能性较大。污染霉菌大多是灭菌不彻底或无菌操作不严格所致。 综上所述,引起染菌的原因很多。“世界上的事情是复杂的,是由各方面的因素 决定的。”我们不能机械地认为某种染菌现象必然是从某一途径引起的,应该把染菌 的位置、时间和杂菌的类型等各种现象加以综合分析,才能正确判断从而采取相应 的对策和措施。 第四节发酵染菌的防止 一、种子带菌的原因及防止 1,带菌的原因 (1)无菌室的无菌条件不符合要求; (2)培养基灭菌不彻底; (3)操作不当。 2,种子带菌的防止 种子带杂菌是发酵前期染菌的原因之一。在每次接种后应留取少量的种子悬浮 液进行平板、肉汤培养,借以说明是否是种子中带杂菌。种子培养的设备和装置有 无菌室、灭菌锅和摇瓶机等。 (1)无菌室 接种、移种等无菌操作需要在无菌室内进行。无菌室面积不宜过大,一般约 4~6

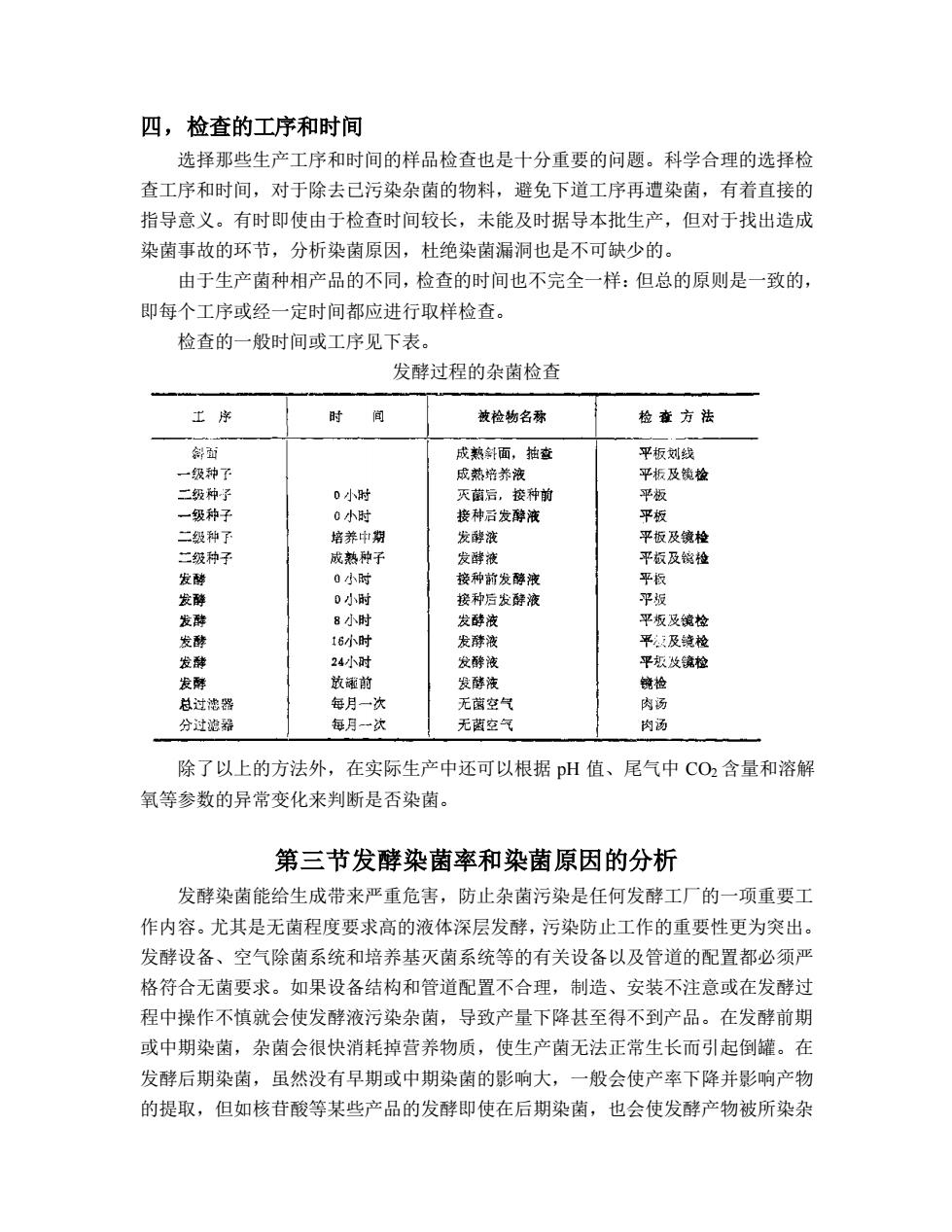

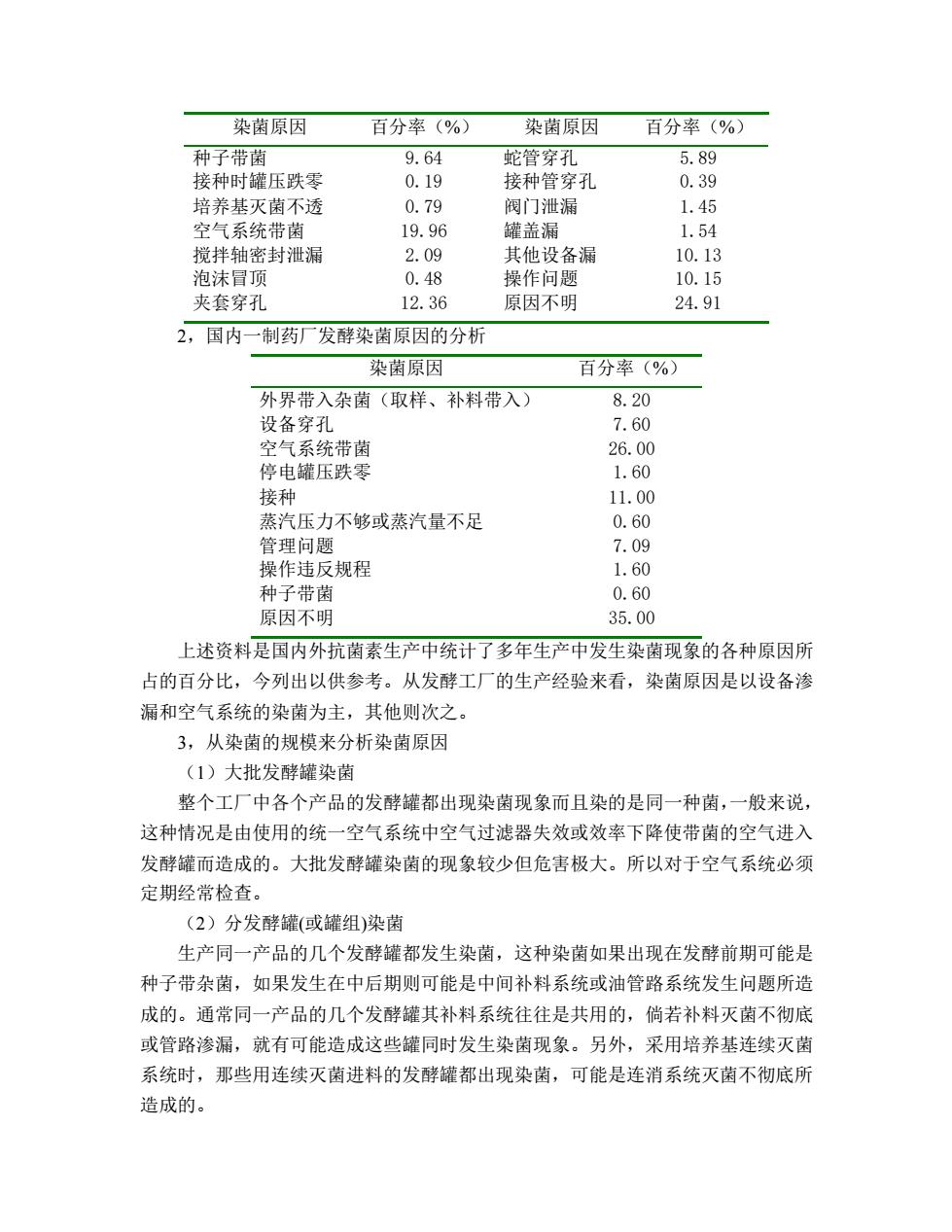

米 2 高约 2.6 米。为了减少外界空气的侵入,无菌室要有 1~3 个套间(缓冲过道)(参 照下图)。无菌室内部的墙壁、天花板要涂白漆或采用磨光石子,要求无裂缝,墙角 最好做成圆弧形,便于揩擦清洗以减少空气中微生物的潜伏场所,室内布置应尽量 简单,最好能安装空气调节装置,通入无菌空气并调节室内的温湿度。无菌室的每 个套间一般都用紫外线灭菌。通常用 30 瓦紫外线灭菌灯照射 20~30 分钟即可。紫 外线杀菌的效率还与室内空气的性质有关;空气温度高杀菌效率高,空气中灰尘多 杀调效率低,而相对湿度高则紫外线灯的使用寿命长。紫外线能穿过石英但不能透 过玻璃。 无菌室的立视图 配合使用的化学灭菌药剂有:用作喷洒或揩擦的(以揩擦为主)有 75%酒精、 0.25%新洁而灭(季胺盐)、0.6~1%漂白粉、0.5%石炭酸、0.5%过氧乙酸、1%煤酚皂(来 苏尔)、0.5%高锰酸钾、300 单位/毫升土霉素、50 单位/毫升制霉菌素等;用作熏蒸 的有甲醛(每立方米空间约用 10 毫升)或硫磺(每立方米空间约用 2~3 克)。要根据不 同情况采用不同的灭菌剂。如检查出无菌室中潜伏的微生物中细菌较多,用石炭酸、 土霉素等灭菌较好;如无菌室中霉菌多可以采用制霉菌素;如有噬菌体则用甲醛、 双氧水或高锰酸钾等较好。 无菌室内无菌度的要求是:把无菌培养皿平板打开盖子在无菌室内放置 30 分 钟,根据一般工厂的经验,长出的菌落在 3 个以下为好。 在种子的无菌条件不要求很高的情况下,可以不采用无菌室而直接用无菌箱进 行操作,但无菌要求很高的情况下,即使在无菌室内还要用无菌箱操作。 无菌室的利用次数要恰当,每次使用时间也不宜过长。用具要经蒸汽灭菌或用 灭菌剂揩擦后才能带入使用

米 2 高约 2.6 米。为了减少外界空气的侵入,无菌室要有 1~3 个套间(缓冲过道)(参 照下图)。无菌室内部的墙壁、天花板要涂白漆或采用磨光石子,要求无裂缝,墙角 最好做成圆弧形,便于揩擦清洗以减少空气中微生物的潜伏场所,室内布置应尽量 简单,最好能安装空气调节装置,通入无菌空气并调节室内的温湿度。无菌室的每 个套间一般都用紫外线灭菌。通常用 30 瓦紫外线灭菌灯照射 20~30 分钟即可。紫 外线杀菌的效率还与室内空气的性质有关;空气温度高杀菌效率高,空气中灰尘多 杀调效率低,而相对湿度高则紫外线灯的使用寿命长。紫外线能穿过石英但不能透 过玻璃。 无菌室的立视图 配合使用的化学灭菌药剂有:用作喷洒或揩擦的(以揩擦为主)有 75%酒精、 0.25%新洁而灭(季胺盐)、0.6~1%漂白粉、0.5%石炭酸、0.5%过氧乙酸、1%煤酚皂(来 苏尔)、0.5%高锰酸钾、300 单位/毫升土霉素、50 单位/毫升制霉菌素等;用作熏蒸 的有甲醛(每立方米空间约用 10 毫升)或硫磺(每立方米空间约用 2~3 克)。要根据不 同情况采用不同的灭菌剂。如检查出无菌室中潜伏的微生物中细菌较多,用石炭酸、 土霉素等灭菌较好;如无菌室中霉菌多可以采用制霉菌素;如有噬菌体则用甲醛、 双氧水或高锰酸钾等较好。 无菌室内无菌度的要求是:把无菌培养皿平板打开盖子在无菌室内放置 30 分 钟,根据一般工厂的经验,长出的菌落在 3 个以下为好。 在种子的无菌条件不要求很高的情况下,可以不采用无菌室而直接用无菌箱进 行操作,但无菌要求很高的情况下,即使在无菌室内还要用无菌箱操作。 无菌室的利用次数要恰当,每次使用时间也不宜过长。用具要经蒸汽灭菌或用 灭菌剂揩擦后才能带入使用

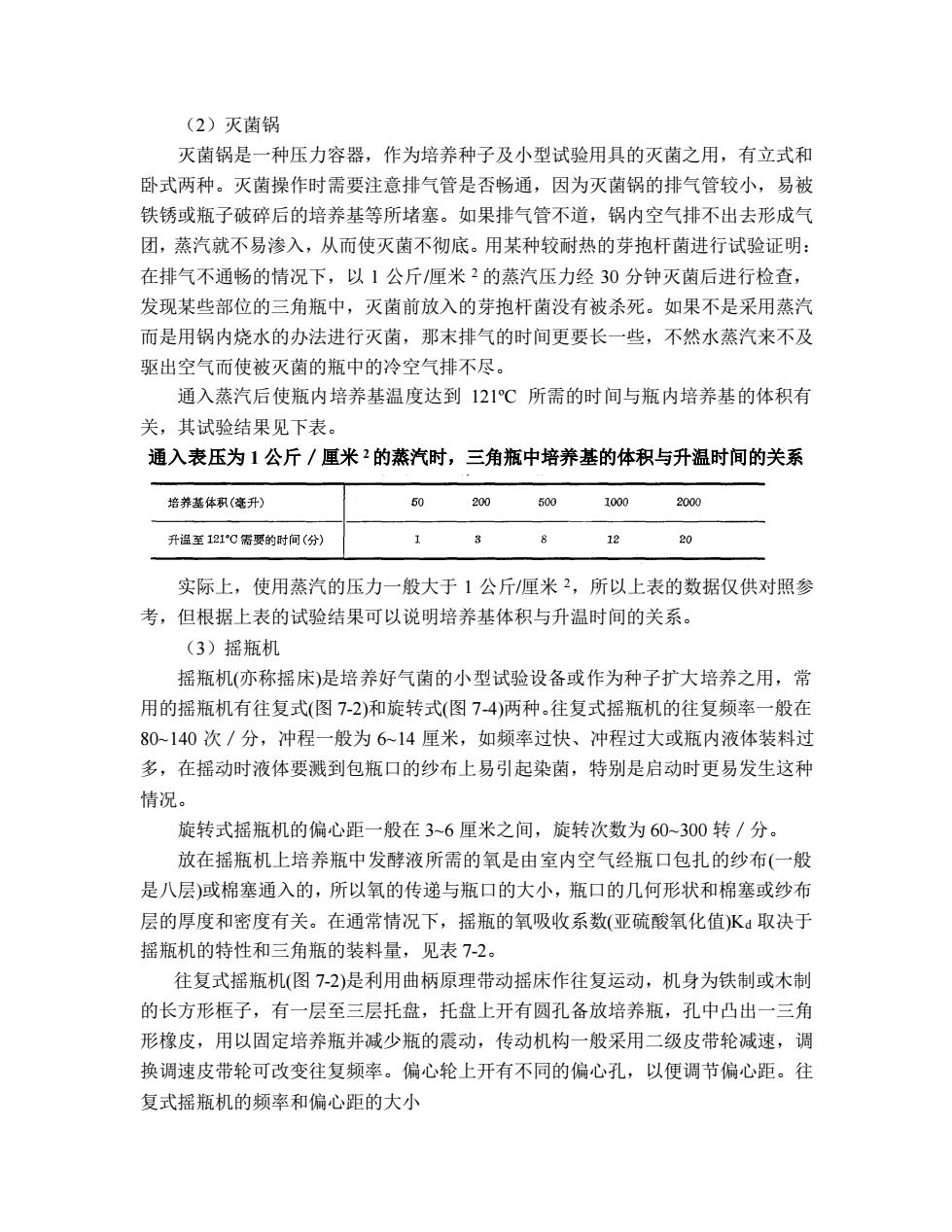

(2)灭菌锅 灭菌锅是一种压力容器,作为培养种子及小型试验用具的灭菌之用,有立式和 卧式两种。灭菌操作时需要注意排气管是否畅通,因为灭菌锅的排气管较小,易被 铁锈或瓶子破碎后的培养基等所堵塞。如果排气管不道,锅内空气排不出去形成气 团,蒸汽就不易渗入,从而使灭菌不彻底。用某种较耐热的芽抱杆菌进行试验证明: 在排气不通畅的情况下,以 1 公斤/厘米 2 的蒸汽压力经 30 分钟灭菌后进行检查, 发现某些部位的三角瓶中,灭菌前放入的芽抱杆菌没有被杀死。如果不是采用蒸汽 而是用锅内烧水的办法进行灭菌,那末排气的时间更要长一些,不然水蒸汽来不及 驱出空气而使被灭菌的瓶中的冷空气排不尽。 通入蒸汽后使瓶内培养基温度达到 121ºC 所需的时间与瓶内培养基的体积有 关,其试验结果见下表。 通入表压为 1 公斤/厘米 2的蒸汽时,三角瓶中培养基的体积与升温时间的关系 实际上,使用蒸汽的压力一般大于 1 公斤/厘米 2,所以上表的数据仅供对照参 考,但根据上表的试验结果可以说明培养基体积与升温时间的关系。 (3)摇瓶机 摇瓶机(亦称摇床)是培养好气菌的小型试验设备或作为种子扩大培养之用,常 用的摇瓶机有往复式(图 7-2)和旋转式(图 7-4)两种。往复式摇瓶机的往复频率一般在 80~140 次/分,冲程一般为 6~14 厘米,如频率过快、冲程过大或瓶内液体装料过 多,在摇动时液体要溅到包瓶口的纱布上易引起染菌,特别是启动时更易发生这种 情况。 旋转式摇瓶机的偏心距一般在 3~6 厘米之间,旋转次数为 60~300 转/分。 放在摇瓶机上培养瓶中发酵液所需的氧是由室内空气经瓶口包扎的纱布(一般 是八层)或棉塞通入的,所以氧的传递与瓶口的大小,瓶口的几何形状和棉塞或纱布 层的厚度和密度有关。在通常情况下,摇瓶的氧吸收系数(亚硫酸氧化值)Kd 取决于 摇瓶机的特性和三角瓶的装料量,见表 7-2。 往复式摇瓶机(图 7-2)是利用曲柄原理带动摇床作往复运动,机身为铁制或木制 的长方形框子,有一层至三层托盘,托盘上开有圆孔备放培养瓶,孔中凸出一三角 形橡皮,用以固定培养瓶并减少瓶的震动,传动机构一般采用二级皮带轮减速,调 换调速皮带轮可改变往复频率。偏心轮上开有不同的偏心孔,以便调节偏心距。往 复式摇瓶机的频率和偏心距的大小

(2)灭菌锅 灭菌锅是一种压力容器,作为培养种子及小型试验用具的灭菌之用,有立式和 卧式两种。灭菌操作时需要注意排气管是否畅通,因为灭菌锅的排气管较小,易被 铁锈或瓶子破碎后的培养基等所堵塞。如果排气管不道,锅内空气排不出去形成气 团,蒸汽就不易渗入,从而使灭菌不彻底。用某种较耐热的芽抱杆菌进行试验证明: 在排气不通畅的情况下,以 1 公斤/厘米 2 的蒸汽压力经 30 分钟灭菌后进行检查, 发现某些部位的三角瓶中,灭菌前放入的芽抱杆菌没有被杀死。如果不是采用蒸汽 而是用锅内烧水的办法进行灭菌,那末排气的时间更要长一些,不然水蒸汽来不及 驱出空气而使被灭菌的瓶中的冷空气排不尽。 通入蒸汽后使瓶内培养基温度达到 121ºC 所需的时间与瓶内培养基的体积有 关,其试验结果见下表。 通入表压为 1 公斤/厘米 2的蒸汽时,三角瓶中培养基的体积与升温时间的关系 实际上,使用蒸汽的压力一般大于 1 公斤/厘米 2,所以上表的数据仅供对照参 考,但根据上表的试验结果可以说明培养基体积与升温时间的关系。 (3)摇瓶机 摇瓶机(亦称摇床)是培养好气菌的小型试验设备或作为种子扩大培养之用,常 用的摇瓶机有往复式(图 7-2)和旋转式(图 7-4)两种。往复式摇瓶机的往复频率一般在 80~140 次/分,冲程一般为 6~14 厘米,如频率过快、冲程过大或瓶内液体装料过 多,在摇动时液体要溅到包瓶口的纱布上易引起染菌,特别是启动时更易发生这种 情况。 旋转式摇瓶机的偏心距一般在 3~6 厘米之间,旋转次数为 60~300 转/分。 放在摇瓶机上培养瓶中发酵液所需的氧是由室内空气经瓶口包扎的纱布(一般 是八层)或棉塞通入的,所以氧的传递与瓶口的大小,瓶口的几何形状和棉塞或纱布 层的厚度和密度有关。在通常情况下,摇瓶的氧吸收系数(亚硫酸氧化值)Kd 取决于 摇瓶机的特性和三角瓶的装料量,见表 7-2。 往复式摇瓶机(图 7-2)是利用曲柄原理带动摇床作往复运动,机身为铁制或木制 的长方形框子,有一层至三层托盘,托盘上开有圆孔备放培养瓶,孔中凸出一三角 形橡皮,用以固定培养瓶并减少瓶的震动,传动机构一般采用二级皮带轮减速,调 换调速皮带轮可改变往复频率。偏心轮上开有不同的偏心孔,以便调节偏心距。往 复式摇瓶机的频率和偏心距的大小

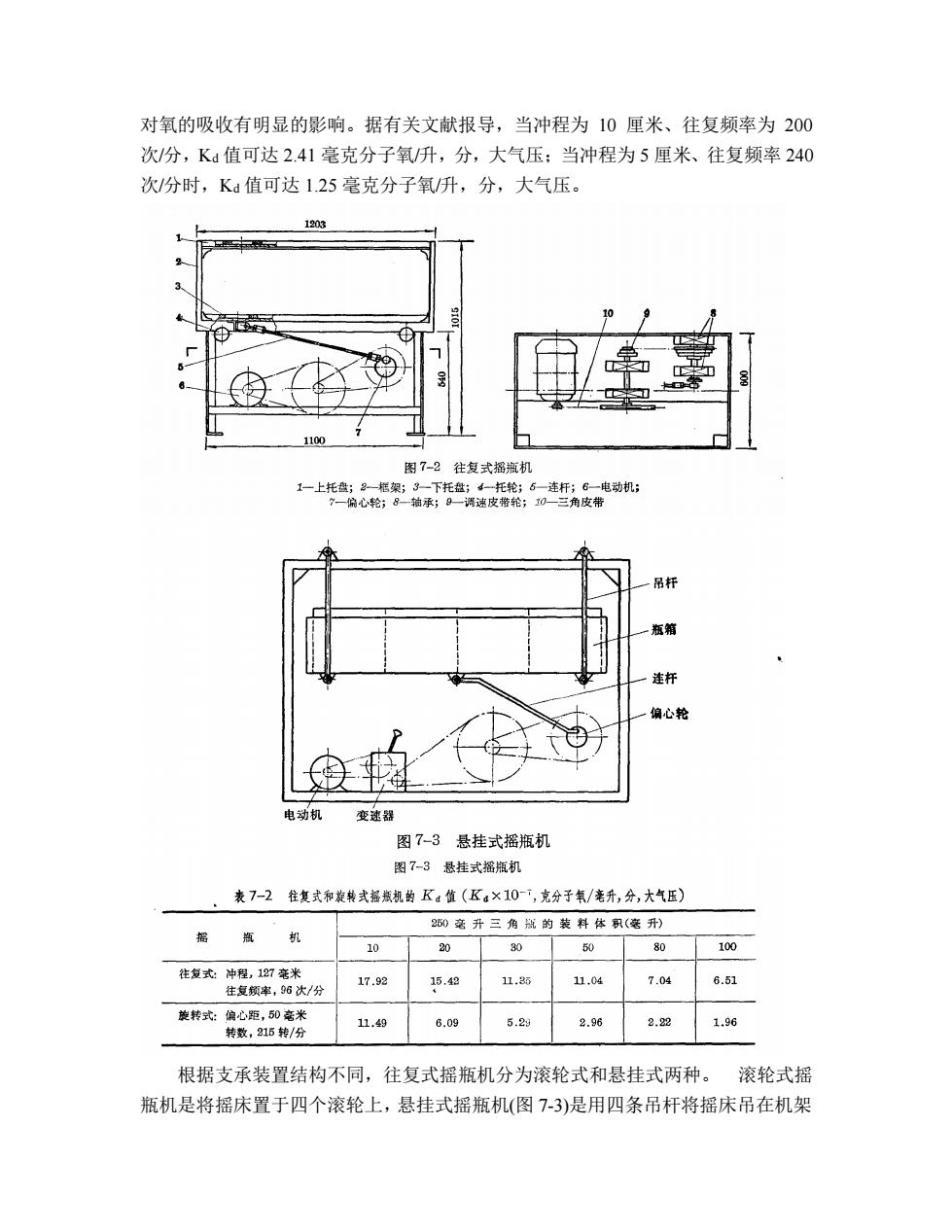

对氧的吸收有明显的影响。据有关文献报导,当冲程为 10 厘米、往复频率为 200 次/分,Kd 值可达 2.41 毫克分子氧/升,分,大气压;当冲程为 5 厘米、往复频率 240 次/分时,Kd 值可达 1.25 毫克分子氧/升,分,大气压。 根据支承装置结构不同,往复式摇瓶机分为滚轮式和悬挂式两种。 滚轮式摇 瓶机是将摇床置于四个滚轮上,悬挂式摇瓶机(图 7-3)是用四条吊杆将摇床吊在机架

对氧的吸收有明显的影响。据有关文献报导,当冲程为 10 厘米、往复频率为 200 次/分,Kd 值可达 2.41 毫克分子氧/升,分,大气压;当冲程为 5 厘米、往复频率 240 次/分时,Kd 值可达 1.25 毫克分子氧/升,分,大气压。 根据支承装置结构不同,往复式摇瓶机分为滚轮式和悬挂式两种。 滚轮式摇 瓶机是将摇床置于四个滚轮上,悬挂式摇瓶机(图 7-3)是用四条吊杆将摇床吊在机架