第五章 培养基及设备的灭菌第一节 培养基灭菌的目的、 要求和方法 一、定义 1,培养基灭菌的定义 是指从培养基中杀灭有生活能力的细菌营养体及其孢子,或从中将其除去。工业规模的 液体培养基灭菌,杀灭杂菌比除去杂菌更为常用。 2,灭菌与消毒的区别 灭菌:用物理或化学方法杀死或除去环境中所有微生物,包括营养细胞、细菌芽孢和孢 子 消毒:用物理或化学方法杀死物料、容器、器皿内外的病源微生物。 二、培养基灭菌的目的 1,在发酵过程中夹杂其它杂菌造成的后果: 生产菌和杂菌同时生长,生产菌丧失生产能力; 在连续发酵过程中,杂菌的生长速度有时会比生产菌生长得更快,结果使发酵罐中以杂 菌为主; 杂菌及其产生的物质,使提取精制发生困难 杂菌会降解目的产物; 杂菌会污染最终产品,杂菌会污染最终产品; 发酵时如污染噬菌体,可使生产菌发生溶菌现象。 2,工业上具体措施包括: (1)使用的培养基和设备须经灭菌; (2)好氧培养中使用的空气应经除菌处理; (3)设备应严密,发酵罐维持正压环境; (4)培养过程中加入的物料应经过灭菌; (5)使用无污染的纯粹种子。 3,培养基灭菌的目的 杀灭培养基中的微生物,为后续发酵过程创造无菌的条件。 4,培养基灭菌的要求 (1)达到要求的无菌程度(10-3) (2)尽量减少营养成分的破坏,在灭菌过程中,培养基组分的破坏,是由两个基本类 型的反应引起的: ⚫ 培养基中不同营养成分间的相互作用; ⚫ 对热不稳定的组分如氨基酸和维生素等的分解。 5,灭菌的方法 (1)化学法 化学药品灭菌法 (2)物理法 干热灭菌法 湿热灭菌法 射线灭菌法

第五章 培养基及设备的灭菌第一节 培养基灭菌的目的、 要求和方法 一、定义 1,培养基灭菌的定义 是指从培养基中杀灭有生活能力的细菌营养体及其孢子,或从中将其除去。工业规模的 液体培养基灭菌,杀灭杂菌比除去杂菌更为常用。 2,灭菌与消毒的区别 灭菌:用物理或化学方法杀死或除去环境中所有微生物,包括营养细胞、细菌芽孢和孢 子 消毒:用物理或化学方法杀死物料、容器、器皿内外的病源微生物。 二、培养基灭菌的目的 1,在发酵过程中夹杂其它杂菌造成的后果: 生产菌和杂菌同时生长,生产菌丧失生产能力; 在连续发酵过程中,杂菌的生长速度有时会比生产菌生长得更快,结果使发酵罐中以杂 菌为主; 杂菌及其产生的物质,使提取精制发生困难 杂菌会降解目的产物; 杂菌会污染最终产品,杂菌会污染最终产品; 发酵时如污染噬菌体,可使生产菌发生溶菌现象。 2,工业上具体措施包括: (1)使用的培养基和设备须经灭菌; (2)好氧培养中使用的空气应经除菌处理; (3)设备应严密,发酵罐维持正压环境; (4)培养过程中加入的物料应经过灭菌; (5)使用无污染的纯粹种子。 3,培养基灭菌的目的 杀灭培养基中的微生物,为后续发酵过程创造无菌的条件。 4,培养基灭菌的要求 (1)达到要求的无菌程度(10-3) (2)尽量减少营养成分的破坏,在灭菌过程中,培养基组分的破坏,是由两个基本类 型的反应引起的: ⚫ 培养基中不同营养成分间的相互作用; ⚫ 对热不稳定的组分如氨基酸和维生素等的分解。 5,灭菌的方法 (1)化学法 化学药品灭菌法 (2)物理法 干热灭菌法 湿热灭菌法 射线灭菌法

6,湿热灭菌的原理 每一种微生物都有一定的最适生长温度范围。当微生物处于最低温度以下时,代谢作用 几乎停止而处于休眠状态。当温度超过最高限度时,微生物细胞中的原生质胶体和酶起了不 可逆的凝固变性,使微生物在很短时间内死亡,加热灭菌即是根据微生物这一特性而进行的。 7,湿热灭菌中的相关定义 • 杀死微生物的极限温度称为致死温度。在致死温度下,杀死全部微生物所需的时间称 为致死时间;在致死温度以上,温度愈高,致死时间愈短。 • 微生物的热阻:是指微生物在某一特定条件(主要是温度和加热方式)下的致死时间。 相对热阻是指某一微生物在某条件下的致死时间与另一微生物在相同条件下的致死 时间的比值。 各种微生物对湿热的相对热阻 微生物 相对热阻 营养细胞和酵母 细菌芽孢 霉菌孢子 病毒和噬菌体 1.0 3×106 2~10 1~5 8,湿热灭菌的优点 • 蒸汽来源容易,操作费用低,本身无毒; • 蒸汽有强的穿透力,灭菌易于彻底; • 蒸汽有很大的潜热; • 操作方便,易管理。 第二节 湿热灭菌的理论基础 一,培养基湿热灭菌需解决的工程问题 1,将培养基中的杂菌总数N0 杀灭到可以接受的总数N(10-3), 需要多高的温度、多 长的时间为合理。 2, 菌温度和时间的确定取决于: (1)杂菌孢子的热灭死动力学 (2)反应器的形式和操作方式 (3)培养基中有效成分受热破坏的可接受范围 二、微生物的热死灭动力学方程

6,湿热灭菌的原理 每一种微生物都有一定的最适生长温度范围。当微生物处于最低温度以下时,代谢作用 几乎停止而处于休眠状态。当温度超过最高限度时,微生物细胞中的原生质胶体和酶起了不 可逆的凝固变性,使微生物在很短时间内死亡,加热灭菌即是根据微生物这一特性而进行的。 7,湿热灭菌中的相关定义 • 杀死微生物的极限温度称为致死温度。在致死温度下,杀死全部微生物所需的时间称 为致死时间;在致死温度以上,温度愈高,致死时间愈短。 • 微生物的热阻:是指微生物在某一特定条件(主要是温度和加热方式)下的致死时间。 相对热阻是指某一微生物在某条件下的致死时间与另一微生物在相同条件下的致死 时间的比值。 各种微生物对湿热的相对热阻 微生物 相对热阻 营养细胞和酵母 细菌芽孢 霉菌孢子 病毒和噬菌体 1.0 3×106 2~10 1~5 8,湿热灭菌的优点 • 蒸汽来源容易,操作费用低,本身无毒; • 蒸汽有强的穿透力,灭菌易于彻底; • 蒸汽有很大的潜热; • 操作方便,易管理。 第二节 湿热灭菌的理论基础 一,培养基湿热灭菌需解决的工程问题 1,将培养基中的杂菌总数N0 杀灭到可以接受的总数N(10-3), 需要多高的温度、多 长的时间为合理。 2, 菌温度和时间的确定取决于: (1)杂菌孢子的热灭死动力学 (2)反应器的形式和操作方式 (3)培养基中有效成分受热破坏的可接受范围 二、微生物的热死灭动力学方程

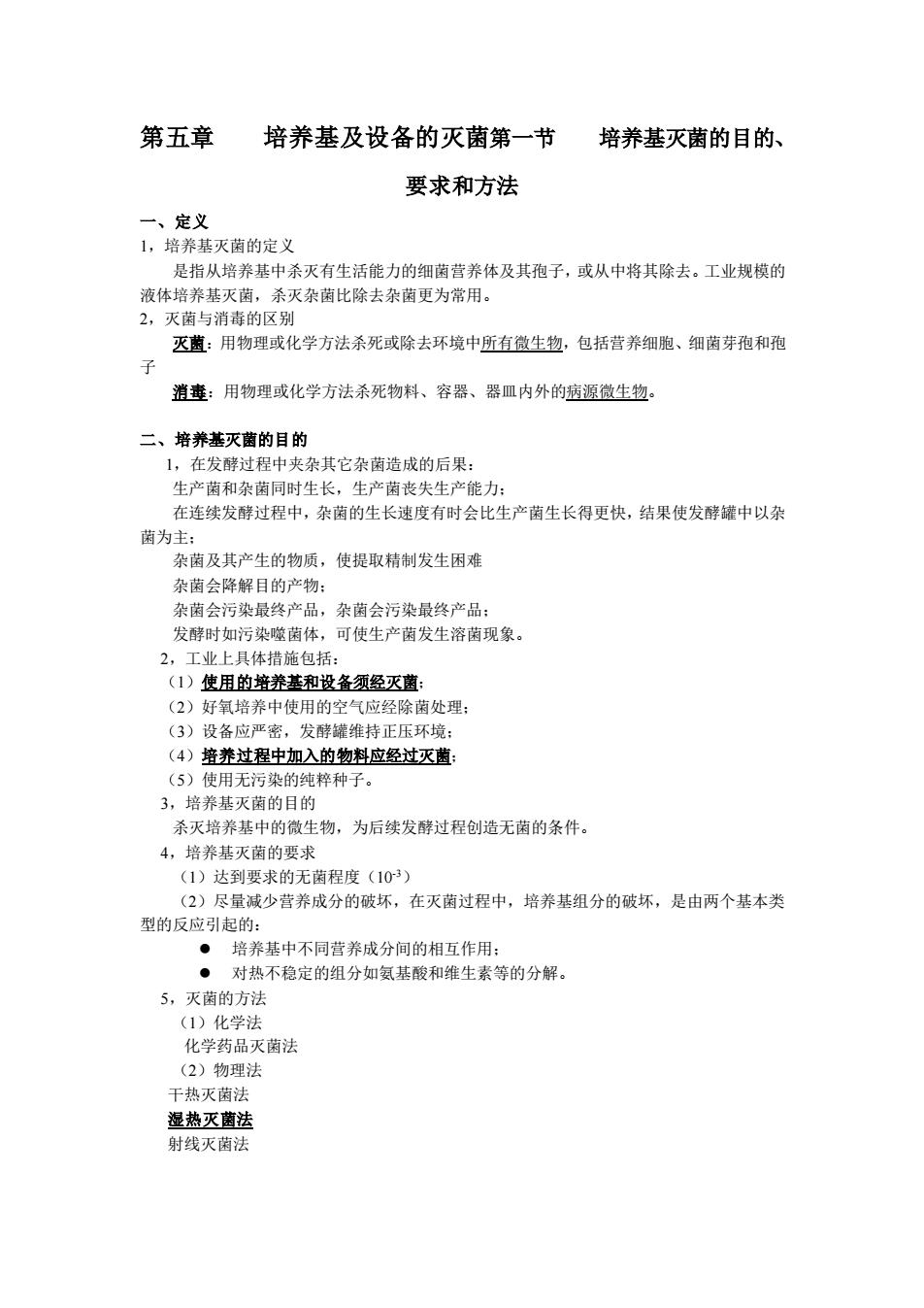

实验证明,微生物营养细胞的均相热死灭动力学符合化学反应的一级反应动力学,即: N:任一时刻的活细菌浓度(个/L) t:时间(min) K:比热死速率常数(min-1)取边界条件 t0=0,N=N0,对(1)积分得 或 实验还证明,细菌孢子的热杀灭动力学与营养细胞的有所不同。它表现为非对数的死亡 动力学。这可能与孢子壁的化学成分及结构有关。但当温度超过 120˚C 时,热阻极强的嗜热 脂肪芽孢杆菌孢子的热杀灭动力学也接近对数死亡动力学即符合一级反应规律。 三、温度对 K 的影响 微生物的热死灭动力学接近一级反应动力学,它的比热死灭速率常数 K 与灭菌温度 T 的关系可用阿累尼乌斯方程表征 A:频率因子(min-1) ΔE:活化能(J/mol) R:通用气体常数[J/(mol.k)] 从方程(4)可以看出: (1)活化能 ΔE 的大小对 K 值有重大影响。其它条件相同时,ΔE 越高,K 越低,热死 速率越慢。 (2)不同菌的孢子的热死灭反应 ΔE 可能各不相同。 对方程(4)两边取对数,得方程(5) k N (1) dt dN − = ln (2) 0 K t N N = − 0 (3) Kt N N e − = (4) E / RT K A e − = ln K ln A (5) RT E = − +

实验证明,微生物营养细胞的均相热死灭动力学符合化学反应的一级反应动力学,即: N:任一时刻的活细菌浓度(个/L) t:时间(min) K:比热死速率常数(min-1)取边界条件 t0=0,N=N0,对(1)积分得 或 实验还证明,细菌孢子的热杀灭动力学与营养细胞的有所不同。它表现为非对数的死亡 动力学。这可能与孢子壁的化学成分及结构有关。但当温度超过 120˚C 时,热阻极强的嗜热 脂肪芽孢杆菌孢子的热杀灭动力学也接近对数死亡动力学即符合一级反应规律。 三、温度对 K 的影响 微生物的热死灭动力学接近一级反应动力学,它的比热死灭速率常数 K 与灭菌温度 T 的关系可用阿累尼乌斯方程表征 A:频率因子(min-1) ΔE:活化能(J/mol) R:通用气体常数[J/(mol.k)] 从方程(4)可以看出: (1)活化能 ΔE 的大小对 K 值有重大影响。其它条件相同时,ΔE 越高,K 越低,热死 速率越慢。 (2)不同菌的孢子的热死灭反应 ΔE 可能各不相同。 对方程(4)两边取对数,得方程(5) k N (1) dt dN − = ln (2) 0 K t N N = − 0 (3) Kt N N e − = (4) E / RT K A e − = ln K ln A (5) RT E = − +

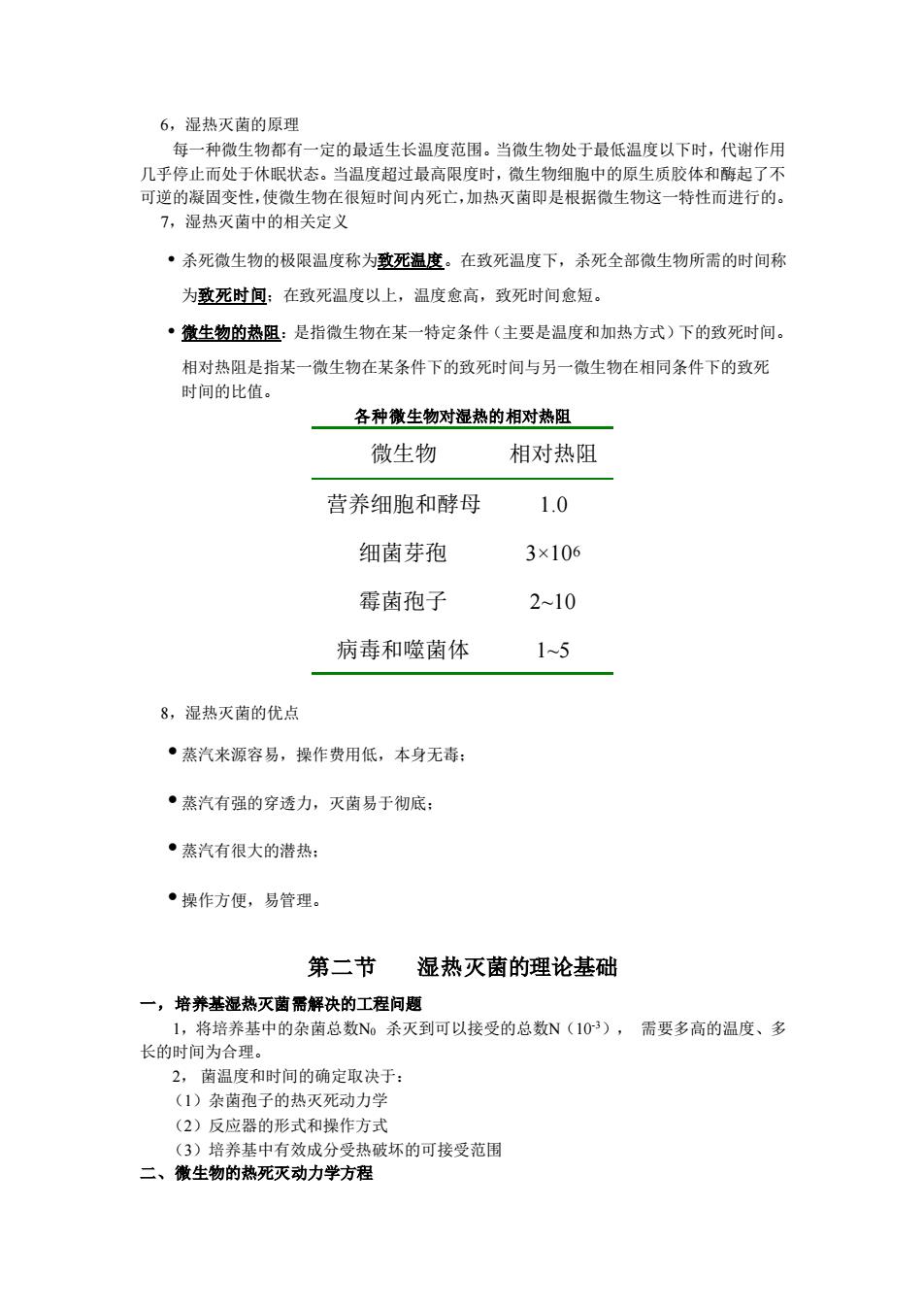

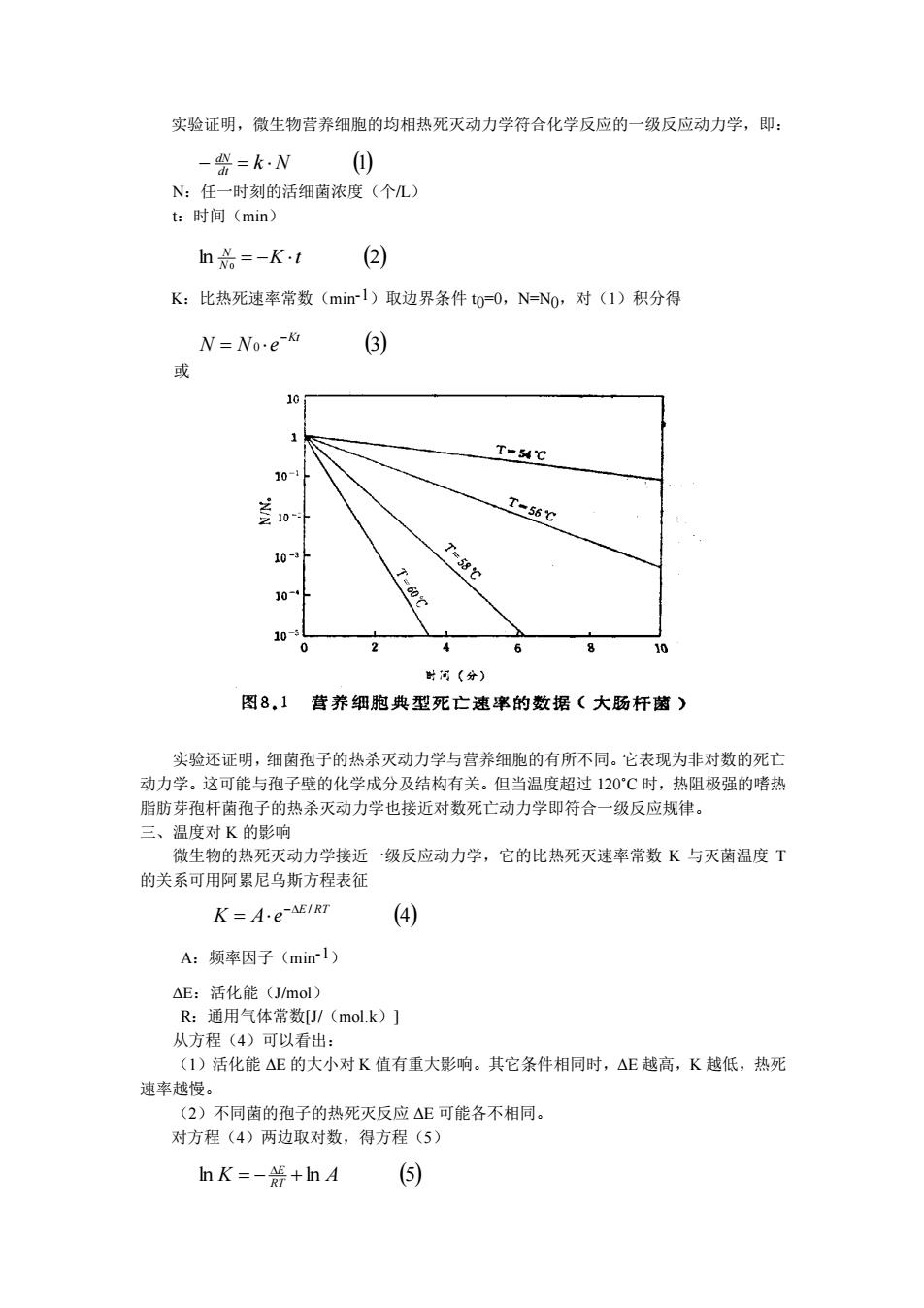

K 是 ΔE 和 T 的函数,K 的对 T 的变化率与有关,对方程(5)两边对 T 取导数,得方 程(6)。由方程(6)可得出结论:反应的 ΔE 越高,lnK 对 T 的变化率越大,即 T 的变化 对 K 的影响越大试验表明,细菌孢子热死灭反应的 ΔE 很高,而某些有效成分热破坏反应的 ΔE 较低(见下表)。将温度提高到一定程度,会加速细菌孢子的死灭速度,缩短灭菌时间, 由于有效成分的 ΔE 很低,温度的提高只能稍微增大其破坏速度,但由于灭菌时间的显著缩 短,有效成分的破坏反而减少。 受热物质 ΔE(J/mol) 维生素 B12 维生素 B1 盐酸盐 嗜热脂肪芽孢杆菌孢子 肉毒梭菌孢子 枯草杆菌孢子 96232 92048 283257 343088 317984 如嗜热脂肪芽孢杆菌孢子的 ΔEBS =67000× 4.184(J/mol),维生素 B1 的 ΔEVB=22000 × 4.184 (J/mol),将灭菌温度从 105˚C 提高到 127˚C,KVB从 0.02(min-1)提高到 0.06(min-1), KBS从 0.12(min-1)提高到 40.0(min-1)。 2 (6) ln R T E dT d K =

K 是 ΔE 和 T 的函数,K 的对 T 的变化率与有关,对方程(5)两边对 T 取导数,得方 程(6)。由方程(6)可得出结论:反应的 ΔE 越高,lnK 对 T 的变化率越大,即 T 的变化 对 K 的影响越大试验表明,细菌孢子热死灭反应的 ΔE 很高,而某些有效成分热破坏反应的 ΔE 较低(见下表)。将温度提高到一定程度,会加速细菌孢子的死灭速度,缩短灭菌时间, 由于有效成分的 ΔE 很低,温度的提高只能稍微增大其破坏速度,但由于灭菌时间的显著缩 短,有效成分的破坏反而减少。 受热物质 ΔE(J/mol) 维生素 B12 维生素 B1 盐酸盐 嗜热脂肪芽孢杆菌孢子 肉毒梭菌孢子 枯草杆菌孢子 96232 92048 283257 343088 317984 如嗜热脂肪芽孢杆菌孢子的 ΔEBS =67000× 4.184(J/mol),维生素 B1 的 ΔEVB=22000 × 4.184 (J/mol),将灭菌温度从 105˚C 提高到 127˚C,KVB从 0.02(min-1)提高到 0.06(min-1), KBS从 0.12(min-1)提高到 40.0(min-1)。 2 (6) ln R T E dT d K =

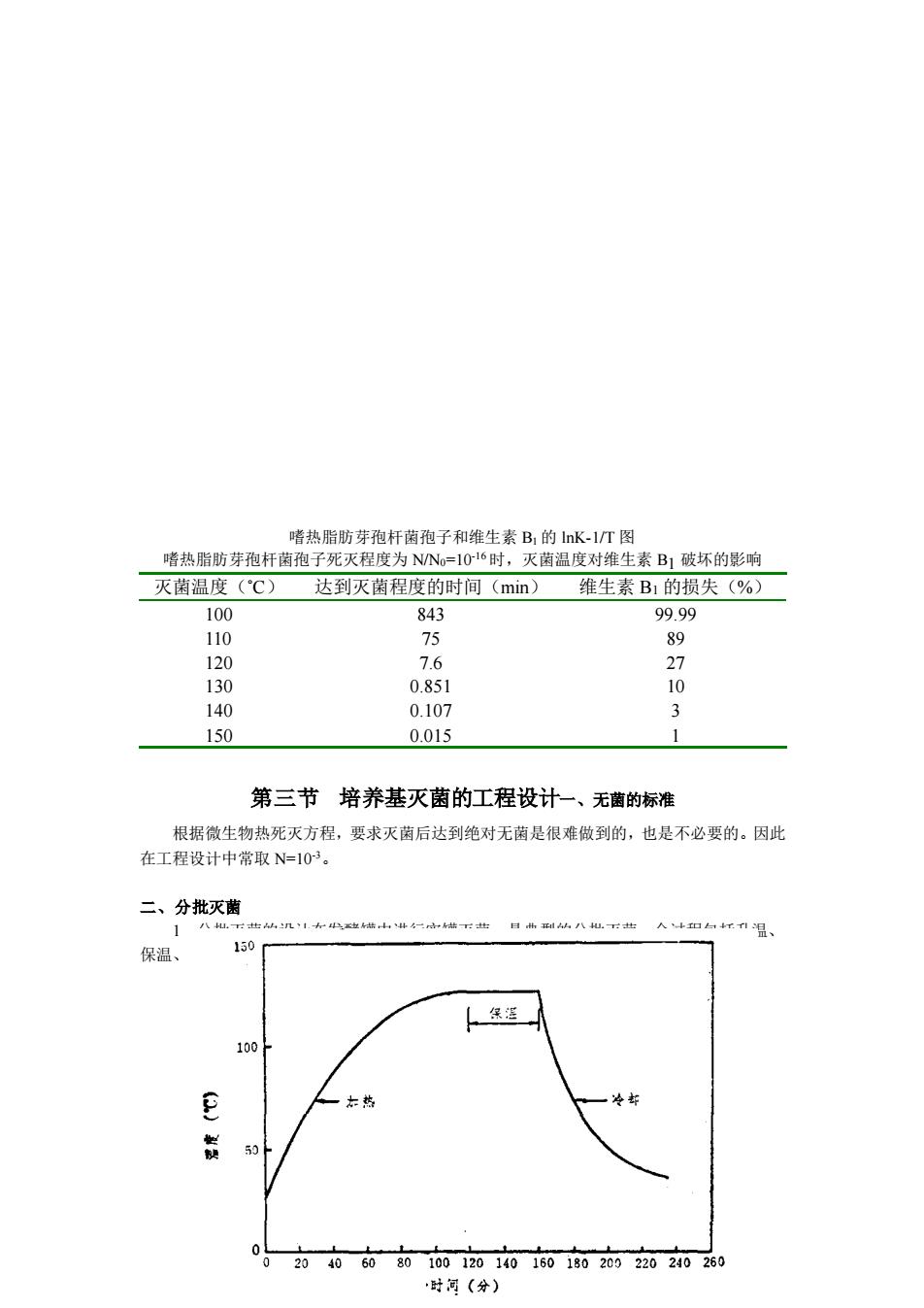

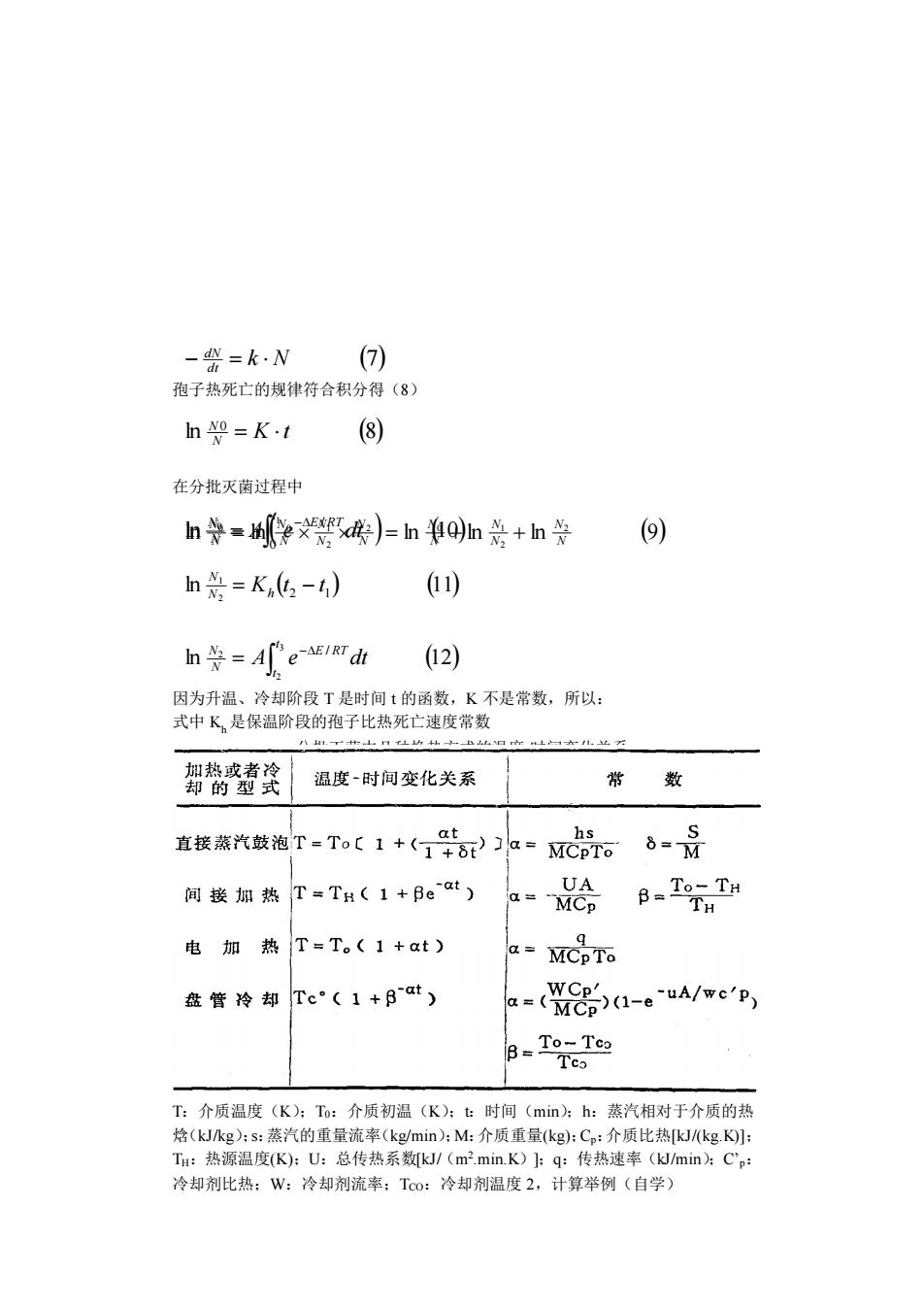

嗜热脂肪芽孢杆菌孢子和维生素 B1 的 lnK-1/T 图 嗜热脂肪芽孢杆菌孢子死灭程度为 N/N0=10-16 时,灭菌温度对维生素 B1 破坏的影响 灭菌温度(˚C) 达到灭菌程度的时间(min) 维生素 B1 的损失(%) 100 110 120 130 140 150 843 75 7.6 0.851 0.107 0.015 99.99 89 27 10 3 1 第三节 培养基灭菌的工程设计一、无菌的标准 根据微生物热死灭方程,要求灭菌后达到绝对无菌是很难做到的,也是不必要的。因此 在工程设计中常取 N=10-3。 二、分批灭菌 1,分批灭菌的设计在发酵罐中进行实罐灭菌,是典型的分批灭菌。全过程包括升温、 保温、降温三个过程

嗜热脂肪芽孢杆菌孢子和维生素 B1 的 lnK-1/T 图 嗜热脂肪芽孢杆菌孢子死灭程度为 N/N0=10-16 时,灭菌温度对维生素 B1 破坏的影响 灭菌温度(˚C) 达到灭菌程度的时间(min) 维生素 B1 的损失(%) 100 110 120 130 140 150 843 75 7.6 0.851 0.107 0.015 99.99 89 27 10 3 1 第三节 培养基灭菌的工程设计一、无菌的标准 根据微生物热死灭方程,要求灭菌后达到绝对无菌是很难做到的,也是不必要的。因此 在工程设计中常取 N=10-3。 二、分批灭菌 1,分批灭菌的设计在发酵罐中进行实罐灭菌,是典型的分批灭菌。全过程包括升温、 保温、降温三个过程

孢子热死亡的规律符合积分得(8) 在分批灭菌过程中 因为升温、冷却阶段 T 是时间 t 的函数,K 不是常数,所以: 式中 Kh 是保温阶段的孢子比热死亡速度常数 分批灭菌中几种换热方式的温度-时间变化关系 T:介质温度(K);T0:介质初温(K);t:时间(min);h:蒸汽相对于介质的热 焓(kJ/kg);s:蒸汽的重量流率(kg/min);M:介质重量(kg);Cp:介质比热[kJ/(kg.K)]; TH:热源温度(K);U:总传热系数[kJ/(m2 .min.K)];q:传热速率(kJ/min);C’p: 冷却剂比热;W:冷却剂流率;TCO:冷却剂温度 2,计算举例(自学) k N (7) dt dN − = ln (8) 0 K t N N = ln ln ( ) ln ln ln (9) 2 2 2 0 1 2 0 0 1 N N N N N N N N N N N N N N ln = = (10+) + 1 0 0 / − = t E RT N N A e dt ln ( ) (11) 2 1 2 1 K t t N h N = − ln (12) 3 2 2 / A e dt t t E RT N N − =

孢子热死亡的规律符合积分得(8) 在分批灭菌过程中 因为升温、冷却阶段 T 是时间 t 的函数,K 不是常数,所以: 式中 Kh 是保温阶段的孢子比热死亡速度常数 分批灭菌中几种换热方式的温度-时间变化关系 T:介质温度(K);T0:介质初温(K);t:时间(min);h:蒸汽相对于介质的热 焓(kJ/kg);s:蒸汽的重量流率(kg/min);M:介质重量(kg);Cp:介质比热[kJ/(kg.K)]; TH:热源温度(K);U:总传热系数[kJ/(m2 .min.K)];q:传热速率(kJ/min);C’p: 冷却剂比热;W:冷却剂流率;TCO:冷却剂温度 2,计算举例(自学) k N (7) dt dN − = ln (8) 0 K t N N = ln ln ( ) ln ln ln (9) 2 2 2 0 1 2 0 0 1 N N N N N N N N N N N N N N ln = = (10+) + 1 0 0 / − = t E RT N N A e dt ln ( ) (11) 2 1 2 1 K t t N h N = − ln (12) 3 2 2 / A e dt t t E RT N N − =

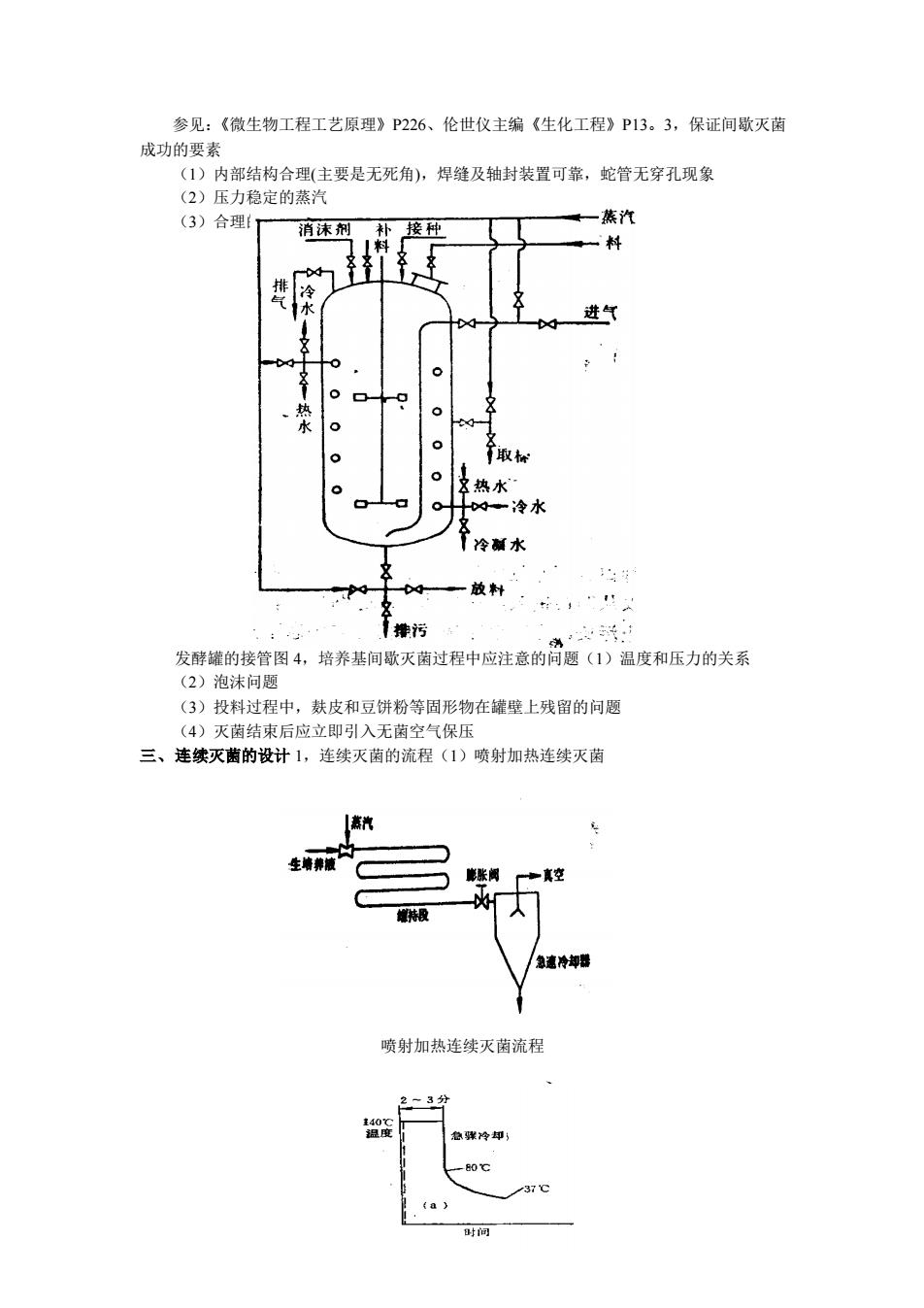

参见:《微生物工程工艺原理》P226、伦世仪主编《生化工程》P13。3,保证间歇灭菌 成功的要素 (1)内部结构合理(主要是无死角),焊缝及轴封装置可靠,蛇管无穿孔现象 (2)压力稳定的蒸汽 (3)合理的操作方法。 发酵罐的接管图 4,培养基间歇灭菌过程中应注意的问题(1)温度和压力的关系 (2)泡沫问题 (3)投料过程中,麸皮和豆饼粉等固形物在罐壁上残留的问题 (4)灭菌结束后应立即引入无菌空气保压 三、连续灭菌的设计 1,连续灭菌的流程(1)喷射加热连续灭菌 喷射加热连续灭菌流程

参见:《微生物工程工艺原理》P226、伦世仪主编《生化工程》P13。3,保证间歇灭菌 成功的要素 (1)内部结构合理(主要是无死角),焊缝及轴封装置可靠,蛇管无穿孔现象 (2)压力稳定的蒸汽 (3)合理的操作方法。 发酵罐的接管图 4,培养基间歇灭菌过程中应注意的问题(1)温度和压力的关系 (2)泡沫问题 (3)投料过程中,麸皮和豆饼粉等固形物在罐壁上残留的问题 (4)灭菌结束后应立即引入无菌空气保压 三、连续灭菌的设计 1,连续灭菌的流程(1)喷射加热连续灭菌 喷射加热连续灭菌流程

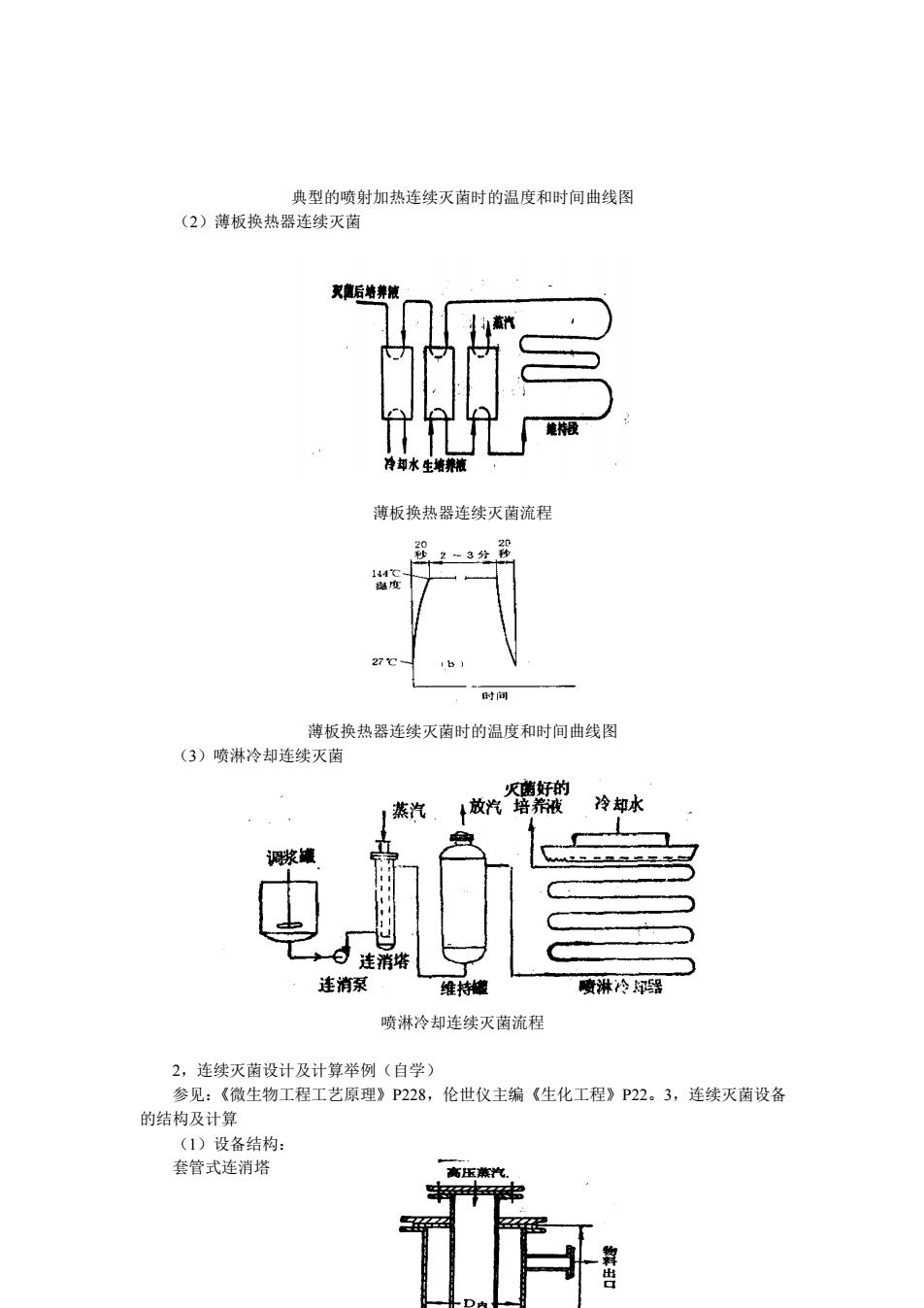

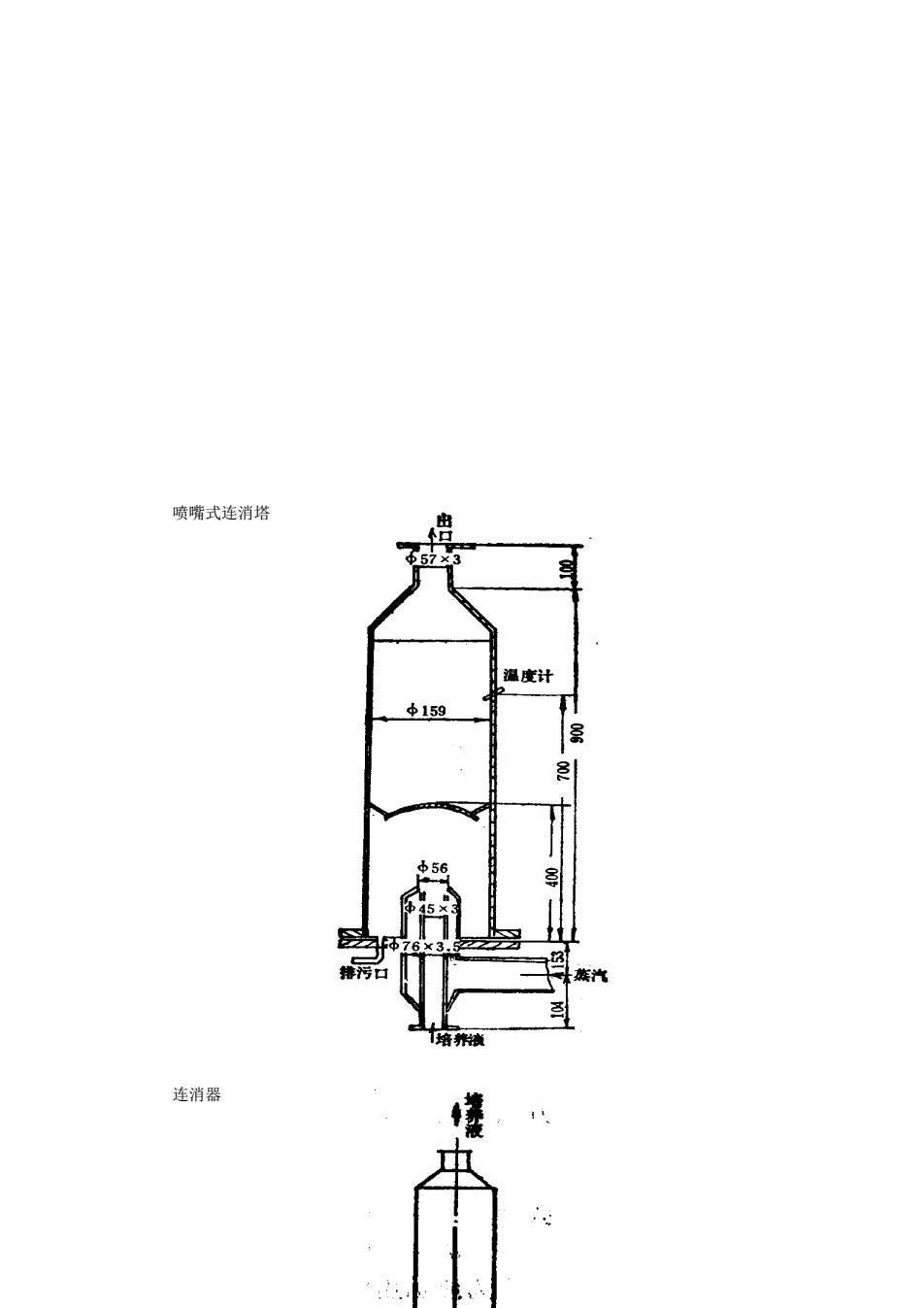

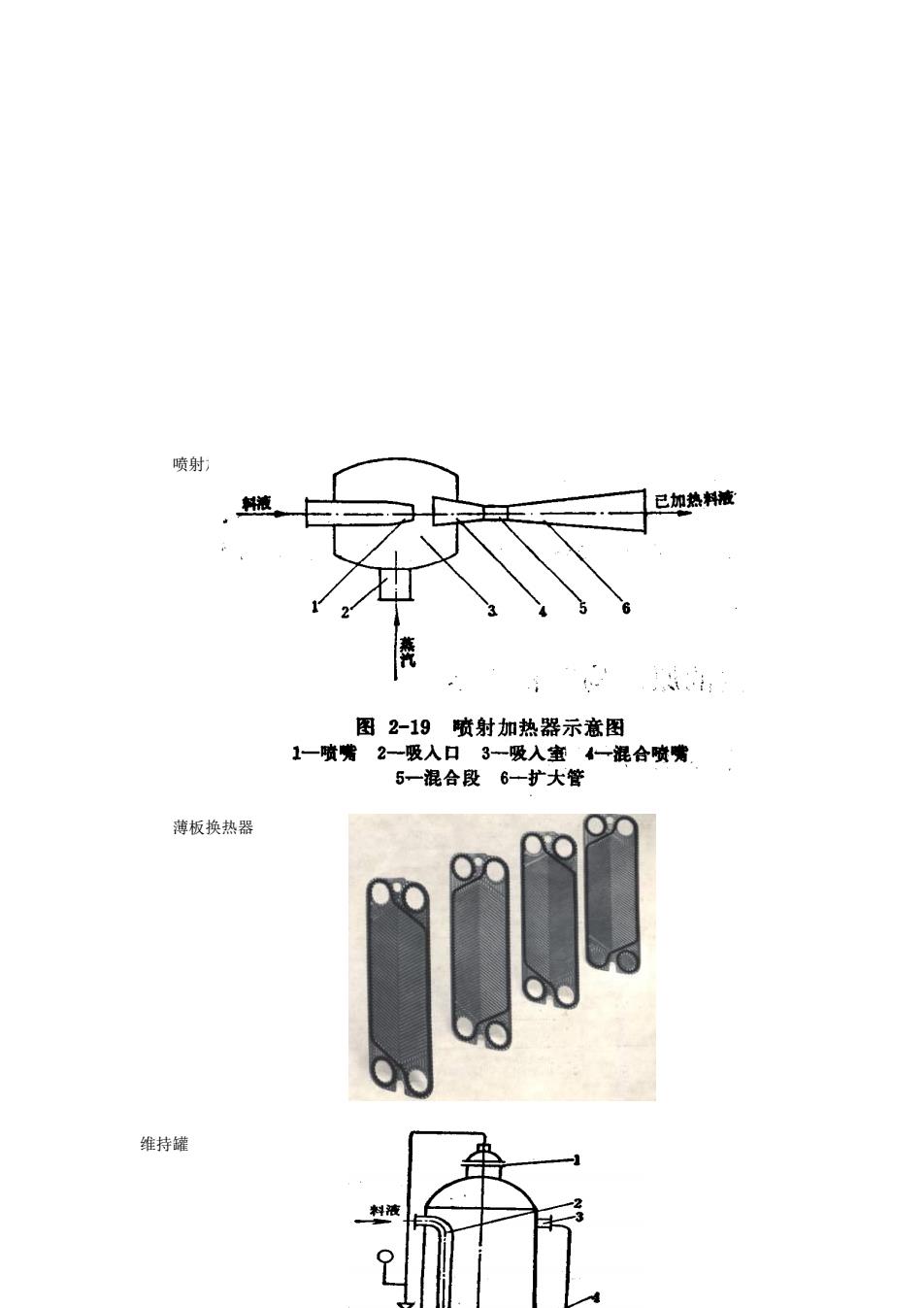

典型的喷射加热连续灭菌时的温度和时间曲线图 (2)薄板换热器连续灭菌 薄板换热器连续灭菌流程 薄板换热器连续灭菌时的温度和时间曲线图 (3)喷淋冷却连续灭菌 喷淋冷却连续灭菌流程 2,连续灭菌设计及计算举例(自学) 参见:《微生物工程工艺原理》P228,伦世仪主编《生化工程》P22。3,连续灭菌设备 的结构及计算 (1)设备结构: 套管式连消塔

典型的喷射加热连续灭菌时的温度和时间曲线图 (2)薄板换热器连续灭菌 薄板换热器连续灭菌流程 薄板换热器连续灭菌时的温度和时间曲线图 (3)喷淋冷却连续灭菌 喷淋冷却连续灭菌流程 2,连续灭菌设计及计算举例(自学) 参见:《微生物工程工艺原理》P228,伦世仪主编《生化工程》P22。3,连续灭菌设备 的结构及计算 (1)设备结构: 套管式连消塔

喷嘴式连消塔 连消器

喷嘴式连消塔 连消器

喷射加热器 薄板换热器 维持罐

喷射加热器 薄板换热器 维持罐