正在加载图片...

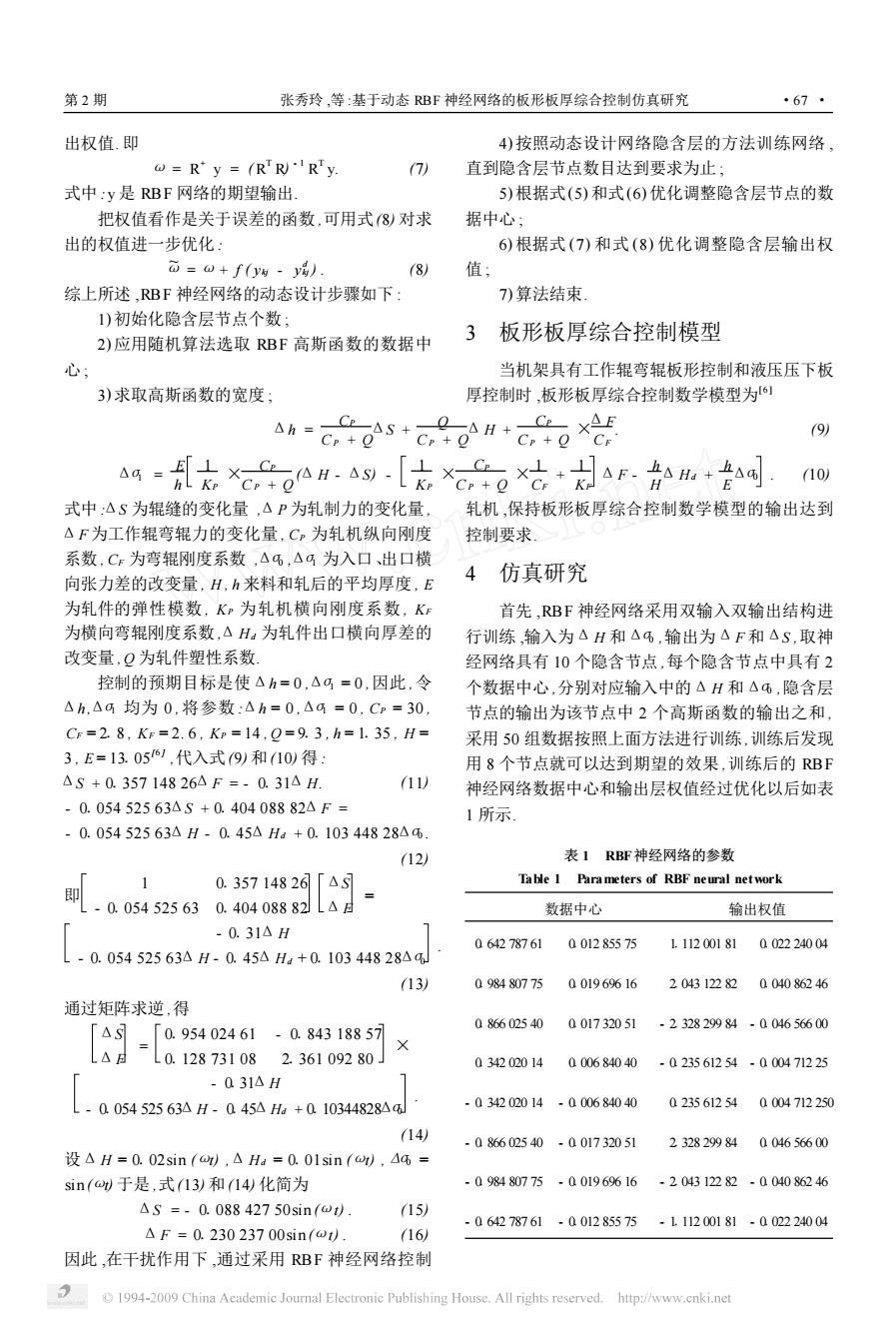

第2期 张秀玲,等:基于动态BF神经网络的板形板厚综合控制仿真研究 *67* 出权值.即 4)按照动态设计网络隐含层的方法训练网络, @R'y=(RTRRTy. (7) 直到隐含层节点数目达到要求为止: 式中y是RBF网络的期望输出 5)根据式(5)和式(6)优化调整隐含层节点的数 把权值看作是关于误差的函数,可用式8)对求 据中心, 出的权值进一步优化: 6)根据式(7)和式(8)优化调整隐含层输出权 方=ω+f(y%·y) 8) 值; 综上所述,BF神经网络的动态设计步骤如下: 7)算法结束 1)初始化隐含层节点个数; 3 2)应用随机算法选取RBF高斯函数的数据中 板形板厚综合控制模型 心 当机架具有工作辊弯辊板形控制和液压压下板 3)求取高斯函数的宽度; 厚控制时,板形板厚综合控制数学模型为 △h=Cp+ 9) (10) 式中:△S为辊缝的变化量,△P为轧制力的变化量,轧机,保持板形板厚综合控制数学模型的输出达到 △F为工作辊弯辊力的变化量,C为轧机纵向刚度 控制要求 系数,Cr为弯辊刚度系数,△,△G为入口、出口横 4 向张力差的改变量,H,h来料和轧后的平均厚度,E 仿真研究 为轧件的弹性模数,K为轧机横向刚度系数,K 首先,BF神经网络采用双输入双输出结构进 为横向弯辊刚度系数,△H:为轧件出口横向厚差的 行训练,输入为△H和△④,输出为△F和△S,取神 改变量,Q为轧件塑性系数 经网络具有10个隐含节点,每个隐含节点中具有2 控制的预期目标是使△h=0,△g=0,因此,令 个数据中心,分别对应输入中的△H和△④,隐含层 △h,△G均为0,将参数:△h=0,△G=0,Cp=30, 节点的输出为该节点中2个高斯函数的输出之和, Cr=28,Kr=2.6,Kp=14,Q=9.3,h=1.35,H= 采用50组数据按照上面方法进行训练,训练后发现 3,E=13.051,代入式9)和(10)得: 用8个节点就可以达到期望的效果,训练后的RBF △S+0.35714826AF=-0.31△H. (11) 神经网络数据中心和输出层权值经过优化以后如表 -0.05452563△S+0.40408882△F= 1所示 -0.05452563△H-0.45△Ha+0.10344828△④」 (12) 表1RBF神经网络的参数 1 0.35714826「△ Table 1 Parameters of RBF neural network 即 -0.054525630.40408882L△日 数据中心 输出权值 -0.31△H 064278761 001285575 1.11200181 002224004 L-0.05452563△H-0.45△H:+0.10344828△ 13) 098480775 001969616 204312282 004086246 通过矩阵求逆,得 [△「0.95402461-0.84318857 086602540001732051 -232829984-004656600 L△日L0.12873108 2.36109280J 034202014 000684040-023561254-000471225 -031△H -005452563△H-045△Ha+010344828△J -034202014-000684040 0235612540004712250 14) -086602540-001732051 232829984004656600 设△H=0.02sin(u),△Ha=0.01sin(w),△6= sin()于是,式(13)和(14)化简为 -098480775-001969616 .204312282-004086246 △S=-0.08842750sin(ut 15) -064278761.001285575-1.11200181-002224004 △F=0.23023700sin(ot). (16) 因此,在干扰作用下,通过采用RBF神经网络控制 1994-2009 China Academic Journal Electronic Publishing House.All rights reserved.http://www.cnki.net出权值. 即 ω = R + y = ( R T R) - 1 R T y. (7) 式中 : y 是 RBF 网络的期望输出. 把权值看作是关于误差的函数 ,可用式(8) 对求 出的权值进一步优化 : ω = ω+ f ( ykj - y d kj ) . (8) 综上所述 ,RBF 神经网络的动态设计步骤如下 : 1) 初始化隐含层节点个数 ; 2) 应用随机算法选取 RBF 高斯函数的数据中 心 ; 3) 求取高斯函数的宽度 ; 4) 按照动态设计网络隐含层的方法训练网络 , 直到隐含层节点数目达到要求为止 ; 5) 根据式(5) 和式(6) 优化调整隐含层节点的数 据中心 ; 6) 根据式 (7) 和式 (8) 优化调整隐含层输出权 值 ; 7) 算法结束. 3 板形板厚综合控制模型 当机架具有工作辊弯辊板形控制和液压压下板 厚控制时 ,板形板厚综合控制数学模型为[6 ] Δh = CP CP + Q ΔS + Q CP + Q ΔH + CP CP + Q × ΔF CF . (9) Δσ1 = E h 1 KP × CP CP + Q (ΔH - ΔS) - 1 KP × CP CP + Q × 1 CF + 1 KF ΔF - h H ΔHd + h E Δσ0 . (10) 式中 :ΔS 为辊缝的变化量 ,ΔP 为轧制力的变化量 , ΔF 为工作辊弯辊力的变化量 , CP 为轧机纵向刚度 系数 , CF 为弯辊刚度系数 ,Δσ0 ,Δσ1 为入口、出口横 向张力差的改变量 , H , h 来料和轧后的平均厚度 , E 为轧件的弹性模数 , KP 为轧机横向刚度系数 , KF 为横向弯辊刚度系数 ,ΔHd 为轧件出口横向厚差的 改变量 , Q 为轧件塑性系数. 控制的预期目标是使Δh = 0 ,Δσ1 = 0 ,因此 ,令 Δh ,Δσ1 均为 0 ,将参数 :Δh = 0 ,Δσ1 = 0 , CP = 30 , CF = 218 , KF = 2. 6 , KP = 14 , Q = 913 , h = 1135 , H = 3 , E = 13105 [6 ] ,代入式(9) 和(10) 得 : ΔS + 01357 148 26ΔF = - 0131ΔH. (11) - 01054 525 63ΔS + 01404 088 82ΔF = - 01054 525 63ΔH - 0145ΔHd + 01103 448 28Δσ0 . (12) 即 1 01357 148 26 - 01054 525 63 01404 088 82 ΔS ΔF = - 0131ΔH - 01054 525 63ΔH - 0145ΔHd + 01103 448 28Δσ0 . (13) 通过矩阵求逆 ,得 ΔS ΔF = 01954 024 61 - 01843 188 57 01128 731 08 21361 092 80 × - 0131ΔH - 01054 525 63ΔH - 0145ΔHd + 0110344828Δσ0 . (14) 设ΔH = 0102sin (ωt) ,ΔHd = 0101sin (ωt) ,Δσ0 = sin (ωt) 于是 ,式(13) 和(14) 化简为 ΔS = - 01088 427 50sin (ωt) . (15) ΔF = 01230 237 00sin (ωt) . (16) 因此 ,在干扰作用下 ,通过采用 RBF 神经网络控制 轧机 ,保持板形板厚综合控制数学模型的输出达到 控制要求. 4 仿真研究 首先 ,RBF 神经网络采用双输入双输出结构进 行训练 ,输入为ΔH 和Δσ0 ,输出为ΔF 和ΔS ,取神 经网络具有 10 个隐含节点 ,每个隐含节点中具有 2 个数据中心 ,分别对应输入中的ΔH 和Δσ0 ,隐含层 节点的输出为该节点中 2 个高斯函数的输出之和 , 采用 50 组数据按照上面方法进行训练 ,训练后发现 用 8 个节点就可以达到期望的效果 ,训练后的 RBF 神经网络数据中心和输出层权值经过优化以后如表 1 所示. 表 1 RBF神经网络的参数 Table 1 Parameters of RBF neural network 数据中心 输出权值 01642 787 61 01012 855 75 11112 001 81 01022 240 04 01984 807 75 01019 696 16 21043 122 82 01040 862 46 01866 025 40 01017 320 51 - 21328 299 84 - 01046 566 00 01342 020 14 01006 840 40 - 01235 612 54 - 01004 712 25 - 01342 020 14 - 01006 840 40 01235 612 54 01004 712 250 - 01866 025 40 - 01017 320 51 21328 299 84 01046 566 00 - 01984 807 75 - 01019 696 16 - 21043 122 82 - 01040 862 46 - 01642 787 61 - 01012 855 75 - 11112 001 81 - 01022 240 04 第 2 期 张秀玲 ,等 :基于动态 RBF 神经网络的板形板厚综合控制仿真研究 ·67 ·