正在加载图片...

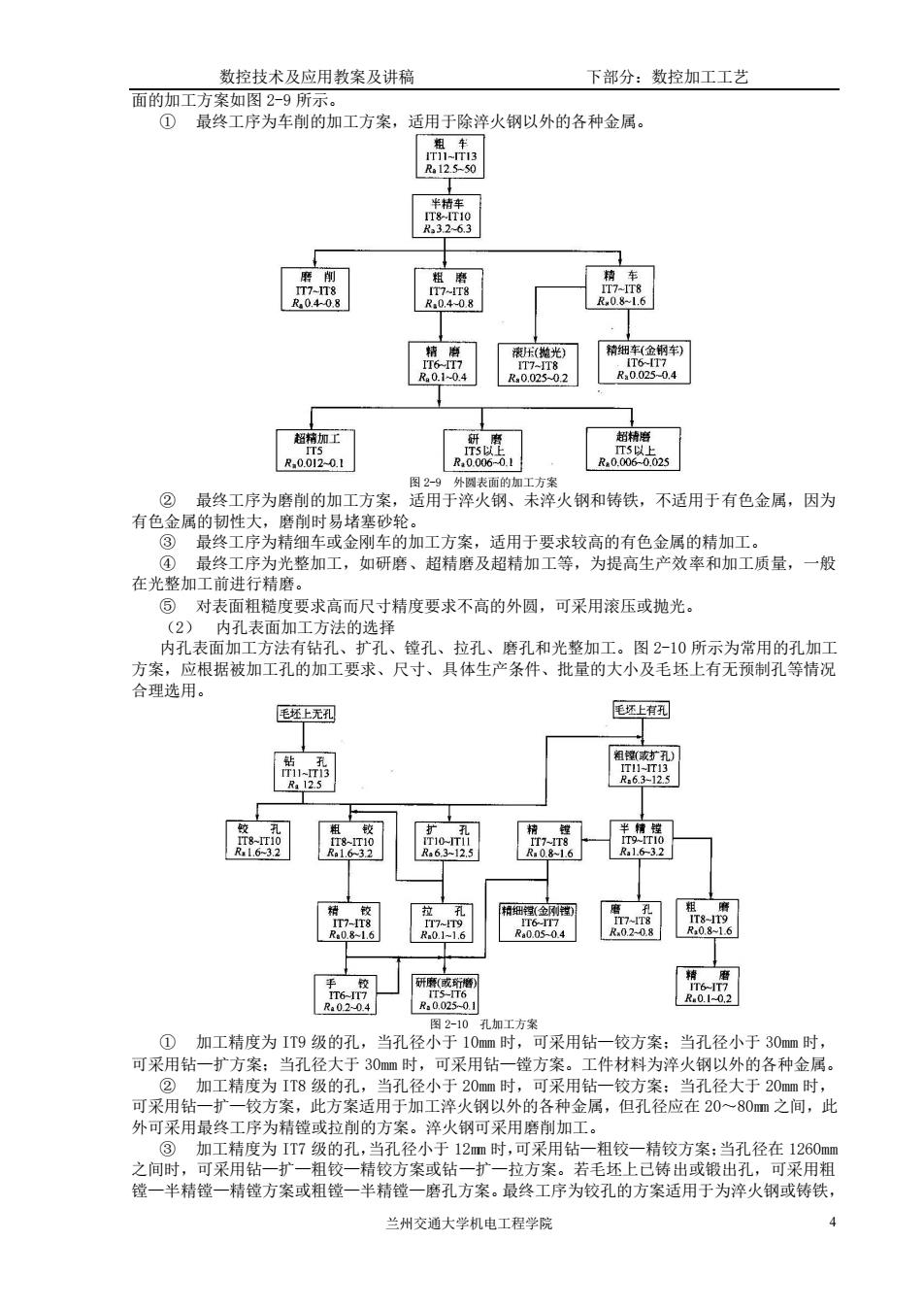

数控技术及应用教案及讲稿 下部分:数控加工工艺 面的加工方案如图2-9所示。 ①最终工序为车削的加工方案,适用于除淬火钢以外的各种金属。 女 ②最终工序为磨削的加工方案,适用于淬火钢、未淬火钢和铸铁,不适用于有色金属,因为 有色金属的韧性大,磨削时易堵塞砂轮。 ③最终工序为精细车或金刚车的加工方案,适用于要求较高的有色金属的精加工 最证序为光整加工,如研磨、超精磨及超精加工等,为提高生产效率和加质量,一般 一之,梅*不有用彩 方案,应根据被加工孔的加工要求、尺寸、具体生产条件、批量的大小及毛坯上有无预制孔等情况 合理选用。 环生有孔 的 品 密【 品 品 10孔加工方 ①加工精度为IT9级的孔,当孔径小于10m■时,可采用钻一铰方案:当孔径小于30mm时, 可采用钻一扩方案:当孔径大于30mm时,可采用钻一镗方案。工件材料为淬火钢以外的各种金属 ②加工精度为T8级的孔,当孔径小于20时,可采用钻 品a出2品边 用 半精桔壁方案或粗壁一半持毫孔方案。最终工序为较孔的方案适用于为淬火钢或转铁, 兰州交通大学机电工程学院数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 4 面的加工方案如图 2-9 所示。 ① 最终工序为车削的加工方案,适用于除淬火钢以外的各种金属。 图 2-9 外圆表面的加工方案 ② 最终工序为磨削的加工方案,适用于淬火钢、未淬火钢和铸铁,不适用于有色金属,因为 有色金属的韧性大,磨削时易堵塞砂轮。 ③ 最终工序为精细车或金刚车的加工方案,适用于要求较高的有色金属的精加工。 ④ 最终工序为光整加工,如研磨、超精磨及超精加工等,为提高生产效率和加工质量,一般 在光整加工前进行精磨。 ⑤ 对表面粗糙度要求高而尺寸精度要求不高的外圆,可采用滚压或抛光。 (2) 内孔表面加工方法的选择 内孔表面加工方法有钻孔、扩孔、镗孔、拉孔、磨孔和光整加工。图 2-10 所示为常用的孔加工 方案,应根据被加工孔的加工要求、尺寸、具体生产条件、批量的大小及毛坯上有无预制孔等情况 合理选用。 图 2-10 孔加工方案 ① 加工精度为 IT9 级的孔,当孔径小于 10mm 时,可采用钻—铰方案;当孔径小于 30mm 时, 可采用钻—扩方案;当孔径大于 30mm 时,可采用钻—镗方案。工件材料为淬火钢以外的各种金属。 ② 加工精度为 IT8 级的孔,当孔径小于 20mm 时,可采用钻—铰方案;当孔径大于 20mm 时, 可采用钻—扩—铰方案,此方案适用于加工淬火钢以外的各种金属,但孔径应在 20~80mm 之间,此 外可采用最终工序为精镗或拉削的方案。淬火钢可采用磨削加工。 ③ 加工精度为 IT7 级的孔,当孔径小于 12mm 时,可采用钻—粗铰—精铰方案;当孔径在 1260mm 之间时,可采用钻—扩—粗铰—精铰方案或钻—扩—拉方案。若毛坯上已铸出或锻出孔,可采用粗 镗—半精镗—精镗方案或粗镗—半精镗—磨孔方案。最终工序为铰孔的方案适用于为淬火钢或铸铁