正在加载图片...

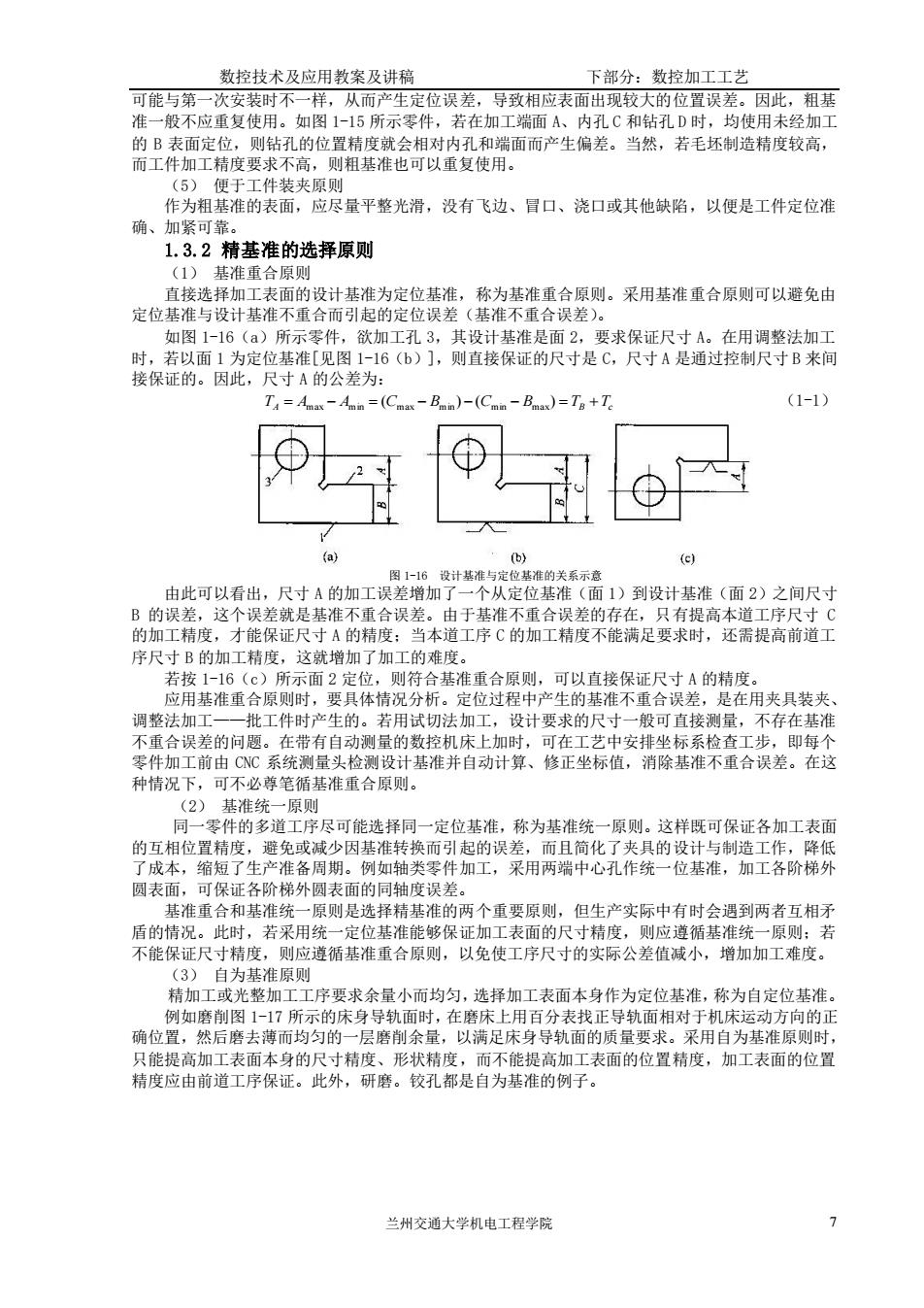

数控技术及应用教案及讲稿 下部分:数控加工工艺 可能与第一次安装时不一样,从而产生定位误差,导致相应表面出现较大的位置误差。因此,粗基 准一般不应重复使用。如图1-15所示零件,若在加工端面A、内孔C和钻孔D时,均使用未经加工 的B表面定位 则钻孔的位置精度就会相对内孔和端面而产生偏差。当然,若毛坯制造桔度较高, 而工件加工 度要求不装准也可以重复使用 作为粗准的,尽量平整光滑没有飞边、目口、浇口或其他缺陷,以便是工件定位准 确、加紧可靠 1.3.2精基准的选择原则 直接洗择加工表面的设计基准为定位基准,称为基准重合原则。采用基准重合原则可以避免由 定位基准与设计基准不重合而引起的定位误差(基准不重合误茶) 如图1-16(a)所示零件,欲加工孔3,其设计基准是面2,要求保证尺寸A。在用调整法加工 时,若以面1为定位基准[见图1-16(b)],则直接保证的尺寸是C,尺寸A是通过控制尺寸B来间 接保证的。因此,尺寸A的公差为: T=Am-An=(Cm-Bap)-(Can-Bm)=Ts+T (1-1) (a) 只有提高本道工序尺寸。 的加工精度,才能保证尺寸A的精度:当本道工序C的加工精度不能满足要求时,还需提高前道工 序尺寸B的加工精度,这就增加了加工的难度, 若按1-16(c)所示面2定位,则符合基准重合原则,可以直接保证尺寸A的精度。 应用基准重合原则时,要具体情况分析。定位过程中产生的基准不重合误差,是在用夹具装夹 调整法加 批工件时产生的。若用试切法加工,设计要求的尺寸一般可直接测量,不存在基准 安坐标系 可 必笔 基准重合原 修正坐标值,消除基准不重合误差。在这 2》款说尽可能流轻园一定位抹准充为准一这样度可保方 的互相位置精度,避免或减少因基准转换而引起的误差,而且简 了夹具的设计 了成本,缩短了生产准备周期。例如轴类零件加工,采用两端中心孔作统一位基准,加工各阶梯外 圆表面,可保证各阶梯外圆表面的同轴度误差。 基准重合和基准统一原则是选择精基准的两个重要原则,但生产实际中有时会遇到两者互相矛 盾的情况。此时,若采用统一定位基准能够保证加工表面的尺寸精度,则应遵循基准统一原则:若 不能保证尺寸精度,则应遵循基准重合原则,以免使工序尺寸的实际公差值诚小,增加加工难度。 工序要米余量小而的 身作为定位 准称为自定 确位置如后去神而均的床密制余 以满足床身导轨面的质量要求。采用自为基准原则时 只能提高加 表面本身的尺寸精度、形状精度】 而不能提高加工表面的位置精度, 加工表面的位置 精度应由前道工序保证。此外,研磨。较孔都是自为基准的例子。 兰州交通大学机电工程学院 数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 7 可能与第一次安装时不一样,从而产生定位误差,导致相应表面出现较大的位置误差。因此,粗基 准一般不应重复使用。如图 1-15 所示零件,若在加工端面 A、内孔 C 和钻孔 D 时,均使用未经加工 的 B 表面定位,则钻孔的位置精度就会相对内孔和端面而产生偏差。当然,若毛坯制造精度较高, 而工件加工精度要求不高,则粗基准也可以重复使用。 (5) 便于工件装夹原则 作为粗基准的表面,应尽量平整光滑,没有飞边、冒口、浇口或其他缺陷,以便是工件定位准 确、加紧可靠。 1.3.2 精基准的选择原则 (1) 基准重合原则 直接选择加工表面的设计基准为定位基准,称为基准重合原则。采用基准重合原则可以避免由 定位基准与设计基准不重合而引起的定位误差(基准不重合误差)。 如图 1-16(a)所示零件,欲加工孔 3,其设计基准是面 2,要求保证尺寸 A。在用调整法加工 时,若以面 1 为定位基准[见图 1-16(b)],则直接保证的尺寸是 C,尺寸 A 是通过控制尺寸 B 来间 接保证的。因此,尺寸 A 的公差为: TA = A − A = C − B − C − B = TB +Tc ( ) ( ) max min max min min max (1-1) 图 1-16 设计基准与定位基准的关系示意 由此可以看出,尺寸 A 的加工误差增加了一个从定位基准(面 1)到设计基准(面 2)之间尺寸 B 的误差,这个误差就是基准不重合误差。由于基准不重合误差的存在,只有提高本道工序尺寸 C 的加工精度,才能保证尺寸 A 的精度;当本道工序 C 的加工精度不能满足要求时,还需提高前道工 序尺寸 B 的加工精度,这就增加了加工的难度。 若按 1-16(c)所示面 2 定位,则符合基准重合原则,可以直接保证尺寸 A 的精度。 应用基准重合原则时,要具体情况分析。定位过程中产生的基准不重合误差,是在用夹具装夹、 调整法加工——批工件时产生的。若用试切法加工,设计要求的尺寸一般可直接测量,不存在基准 不重合误差的问题。在带有自动测量的数控机床上加时,可在工艺中安排坐标系检查工步,即每个 零件加工前由 CNC 系统测量头检测设计基准并自动计算、修正坐标值,消除基准不重合误差。在这 种情况下,可不必尊笔循基准重合原则。 (2) 基准统一原则 同一零件的多道工序尽可能选择同一定位基准,称为基准统一原则。这样既可保证各加工表面 的互相位置精度,避免或减少因基准转换而引起的误差,而且简化了夹具的设计与制造工作,降低 了成本,缩短了生产准备周期。例如轴类零件加工,采用两端中心孔作统一位基准,加工各阶梯外 圆表面,可保证各阶梯外圆表面的同轴度误差。 基准重合和基准统一原则是选择精基准的两个重要原则,但生产实际中有时会遇到两者互相矛 盾的情况。此时,若采用统一定位基准能够保证加工表面的尺寸精度,则应遵循基准统一原则;若 不能保证尺寸精度,则应遵循基准重合原则,以免使工序尺寸的实际公差值减小,增加加工难度。 (3) 自为基准原则 精加工或光整加工工序要求余量小而均匀,选择加工表面本身作为定位基准,称为自定位基准。 例如磨削图 1-17 所示的床身导轨面时,在磨床上用百分表找正导轨面相对于机床运动方向的正 确位置,然后磨去薄而均匀的一层磨削余量,以满足床身导轨面的质量要求。采用自为基准原则时, 只能提高加工表面本身的尺寸精度、形状精度,而不能提高加工表面的位置精度,加工表面的位置 精度应由前道工序保证。此外,研磨。铰孔都是自为基准的例子