正在加载图片...

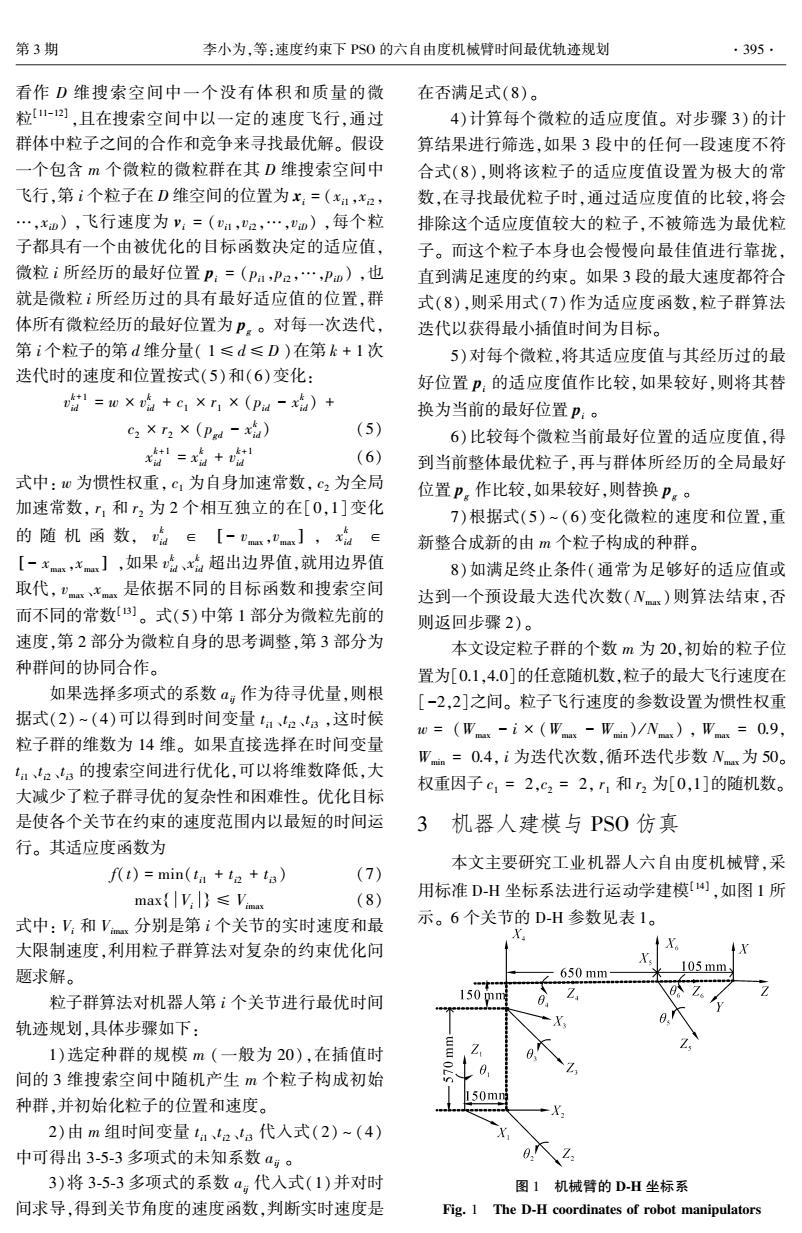

第3期 李小为,等:速度约束下PS0的六自由度机械臂时间最优轨迹规划 ·395· 看作D维搜索空间中一个没有体积和质量的微 在否满足式(8)。 粒[1-1],且在搜索空间中以一定的速度飞行,通过 4)计算每个微粒的适应度值。对步骤3)的计 群体中粒子之间的合作和竞争来寻找最优解。假设 算结果进行筛选,如果3段中的任何一段速度不符 一个包含m个微粒的微粒群在其D维搜索空间中 合式(8),则将该粒子的适应度值设置为极大的常 飞行,第i个粒子在D维空间的位置为x:=(x1,x2, 数,在寻找最优粒子时,通过适应度值的比较,将会 …,xD),飞行速度为y:=(1,2,…,D),每个粒 排除这个适应度值较大的粒子,不被筛选为最优粒 子都具有一个由被优化的目标函数决定的适应值, 子。而这个粒子本身也会慢慢向最佳值进行靠拢, 微粒i所经历的最好位置p:=(P1P2,…PD),也 直到满足速度的约束。如果3段的最大速度都符合 就是微粒i所经历过的具有最好适应值的位置,群 式(8),则采用式(7)作为适应度函数,粒子群算法 体所有微粒经历的最好位置为P。。对每一次迭代, 迭代以获得最小插值时间为目标。 第i个粒子的第d维分量(1≤d≤D)在第k+1次 5)对每个微粒,将其适应度值与其经历过的最 迭代时的速度和位置按式(5)和(6)变化: 好位置P:的适应度值作比较,如果较好,则将其替 培=0×点+c1×n1×(Pa-x)+ 换为当前的最好位置p:。 c2XT2×(Pd-xa) (5) 6)比较每个微粒当前最好位置的适应度值,得 x=x+ (6) 到当前整体最优粒子,再与群体所经历的全局最好 式中:0为惯性权重,c1为自身加速常数,c2为全局 位置P。作比较,如果较好,则替换P。。 加速常数,r,和r2为2个相互独立的在[0,1]变化 7)根据式(5)~(6)变化微粒的速度和位置,重 的随机函数,培∈【-tr,】,x点∈ 新整合成新的由m个粒子构成的种群。 【-xr,x】,如果哈、x超出边界值,就用边界值 8)如满足终止条件(通常为足够好的适应值或 取代,vsxx是依据不同的目标函数和搜索空间 达到一个预设最大迭代次数(N)则算法结束,否 而不同的常数)。式(5)中第1部分为微粒先前的 则返回步骤2)。 速度,第2部分为微粒自身的思考调整,第3部分为 本文设定粒子群的个数m为20,初始的粒子位 种群间的协同合作。 置为[0.1,4.0]的任意随机数,粒子的最大飞行速度在 如果选择多项式的系数α:作为待寻优量,则根 [-2,2]之间。粒子飞行速度的参数设置为惯性权重 据式(2)~(4)可以得到时间变量a2a,这时候 0=(Wmx-i×(Wx-Win)/Nx),Wnx=0.9, 粒子群的维数为14维。如果直接选择在时间变量 Wm=0.4,i为迭代次数,循环迭代步数Nm为50。 tt2t妇的搜索空间进行优化,可以将维数降低,大 权重因子c1=2,c2=2,r1和r2为[0,1]的随机数。 大减少了粒子群寻优的复杂性和困难性。优化目标 是使各个关节在约束的速度范围内以最短的时间运 3 机器人建模与PS0仿真 行。其适应度函数为 本文主要研究工业机器人六自由度机械臂,采 f八t)=min(ta+t2+ta) (7) max{|V:l}≤Vms 用标准D-H坐标系法进行运动学建模,如图1所 (8) 式中:V:和Vx分别是第i个关节的实时速度和最 示。6个关节的D-H参数见表1。 X 大限制速度,利用粒子群算法对复杂的约束优化问 X Xs 题求解。 650mm 105mm 粒子群算法对机器人第i个关节进行最优时间 150n1 Z 轨迹规划,具体步骤如下: X 1)选定种群的规模m(一般为20),在插值时 间的3维搜索空间中随机产生m个粒子构成初始 .e 种群,并初始化粒子的位置和速度。 150mn -X 2)由m组时间变量ta da ta代入式(2)~(4) 中可得出3-5-3多项式的未知系数a。 of 1. 3)将3-5-3多项式的系数a,代入式(1)并对时 图1机械臂的D-H坐标系 间求导,得到关节角度的速度函数,判断实时速度是 Fig.1 The D-H coordinates of robot manipulators看作 D 维搜索空间中一个没有体积和质量的微 粒[11-12] ,且在搜索空间中以一定的速度飞行,通过 群体中粒子之间的合作和竞争来寻找最优解。 假设 一个包含 m 个微粒的微粒群在其 D 维搜索空间中 飞行,第 i 个粒子在 D 维空间的位置为 xi = (xi1 ,xi2 , …,xiD) ,飞行速度为 vi = (vi1 ,vi2 ,…,viD) ,每个粒 子都具有一个由被优化的目标函数决定的适应值, 微粒 i 所经历的最好位置 pi = (pi1 ,pi2 ,…,piD) ,也 就是微粒 i 所经历过的具有最好适应值的位置,群 体所有微粒经历的最好位置为 pg 。 对每一次迭代, 第 i 个粒子的第 d 维分量( 1 ≤d ≤D )在第 k + 1 次 迭代时的速度和位置按式(5)和(6)变化: v k+1 id = w × v k id + c1 × r1 × (pid - x k id ) + c2 × r2 × (pgd - x k id ) (5) x k+1 id = x k id + v k+1 id (6) 式中: w 为惯性权重, c1 为自身加速常数, c2 为全局 加速常数, r1 和 r2 为 2 个相互独立的在[0,1]变化 的 随 机 函 数, v k id ∈ - vmax,vmax [ ] , x k id ∈ - xmax,xmax [ ] ,如果 v k id 、x k id 超出边界值,就用边界值 取代, vmax、xmax 是依据不同的目标函数和搜索空间 而不同的常数[13] 。 式(5)中第 1 部分为微粒先前的 速度,第 2 部分为微粒自身的思考调整,第 3 部分为 种群间的协同合作。 如果选择多项式的系数 aij 作为待寻优量,则根 据式(2) ~ (4)可以得到时间变量 t i1 、t i2 、t i3 ,这时候 粒子群的维数为 14 维。 如果直接选择在时间变量 t i1 、t i2 、t i3 的搜索空间进行优化,可以将维数降低,大 大减少了粒子群寻优的复杂性和困难性。 优化目标 是使各个关节在约束的速度范围内以最短的时间运 行。 其适应度函数为 f(t) = min(t i1 + t i2 + t i3 ) (7) max Vi { } ≤ Vimax (8) 式中: Vi 和 Vimax 分别是第 i 个关节的实时速度和最 大限制速度,利用粒子群算法对复杂的约束优化问 题求解。 粒子群算法对机器人第 i 个关节进行最优时间 轨迹规划,具体步骤如下: 1)选定种群的规模 m (一般为 20),在插值时 间的 3 维搜索空间中随机产生 m 个粒子构成初始 种群,并初始化粒子的位置和速度。 2)由 m 组时间变量 t i1 、t i2 、t i3 代入式(2) ~ (4) 中可得出 3⁃5⁃3 多项式的未知系数 aij 。 3)将 3⁃5⁃3 多项式的系数 aij 代入式(1)并对时 间求导,得到关节角度的速度函数,判断实时速度是 在否满足式(8)。 4)计算每个微粒的适应度值。 对步骤 3)的计 算结果进行筛选,如果 3 段中的任何一段速度不符 合式(8),则将该粒子的适应度值设置为极大的常 数,在寻找最优粒子时,通过适应度值的比较,将会 排除这个适应度值较大的粒子,不被筛选为最优粒 子。 而这个粒子本身也会慢慢向最佳值进行靠拢, 直到满足速度的约束。 如果 3 段的最大速度都符合 式(8),则采用式(7)作为适应度函数,粒子群算法 迭代以获得最小插值时间为目标。 5)对每个微粒,将其适应度值与其经历过的最 好位置 pi 的适应度值作比较,如果较好,则将其替 换为当前的最好位置 pi 。 6)比较每个微粒当前最好位置的适应度值,得 到当前整体最优粒子,再与群体所经历的全局最好 位置 pg 作比较,如果较好,则替换 pg 。 7)根据式(5) ~ (6)变化微粒的速度和位置,重 新整合成新的由 m 个粒子构成的种群。 8)如满足终止条件(通常为足够好的适应值或 达到一个预设最大迭代次数(Nmax)则算法结束,否 则返回步骤 2)。 本文设定粒子群的个数 m 为 20,初始的粒子位 置为[0.1,4.0]的任意随机数,粒子的最大飞行速度在 [-2,2]之间。 粒子飞行速度的参数设置为惯性权重 w = (Wmax - i × (Wmax - Wmin ) / Nmax) , Wmax = 0.9, Wmin = 0.4, i 为迭代次数,循环迭代步数 Nmax为 50。 权重因子 c1 = 2,c2 = 2, r1 和 r2 为[0,1]的随机数。 3 机器人建模与 PSO 仿真 本文主要研究工业机器人六自由度机械臂,采 用标准 D⁃H 坐标系法进行运动学建模[14] ,如图 1 所 示。 6 个关节的 D⁃H 参数见表 1。 图 1 机械臂的 D⁃H 坐标系 Fig. 1 The D⁃H coordinates of robot manipulators 第 3 期 李小为,等:速度约束下 PSO 的六自由度机械臂时间最优轨迹规划 ·395·