正在加载图片...

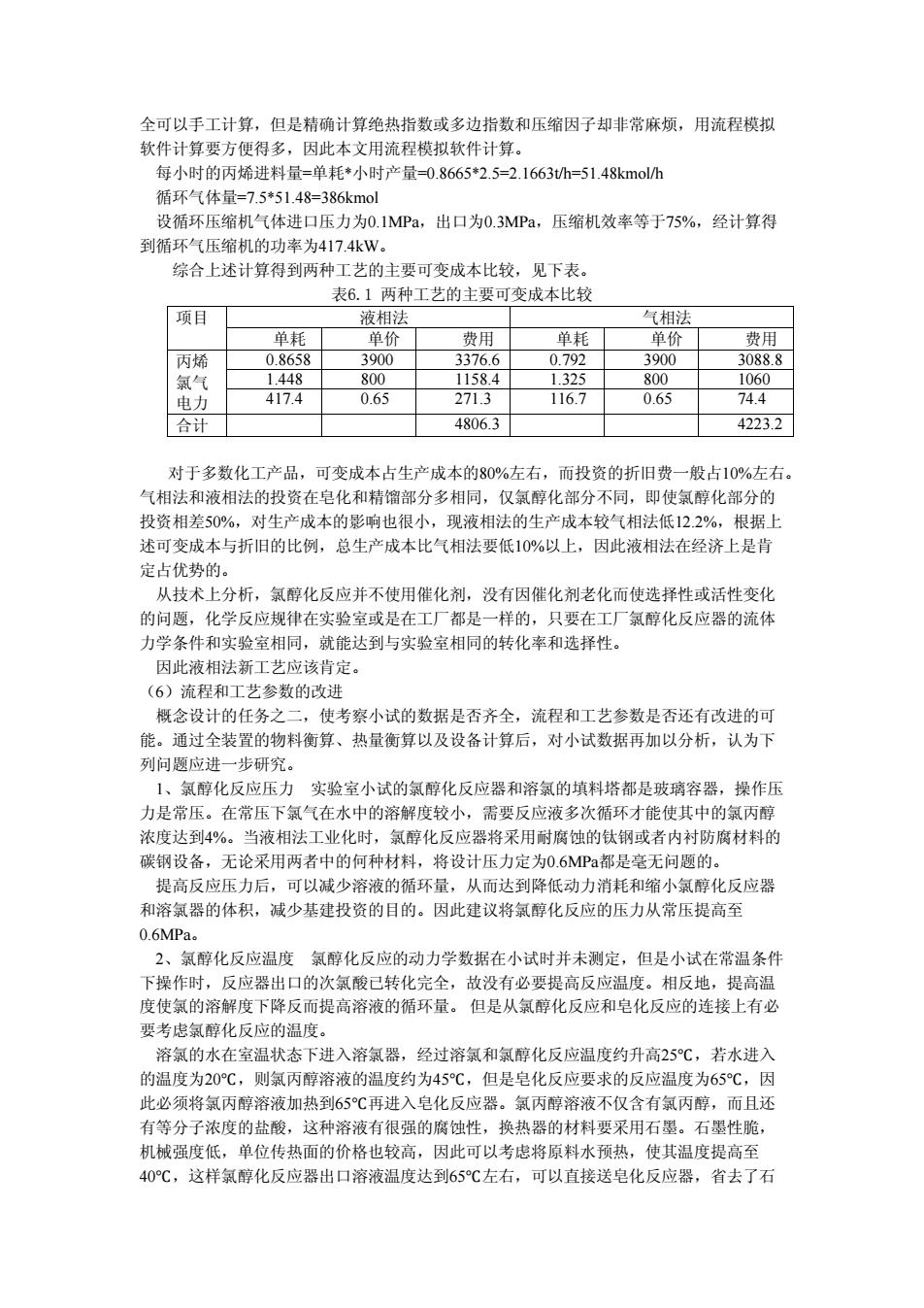

全可以手工计算,但是精确计算绝热指数或多边指数和压缩因子却非常麻烦,用流程模拟 软件计算要方便得多,因此本文用流程模拟软件计算。 每小时的丙烯进料量=单耗*小时产量=0.8665*2.5=2.1663th=51.48kmol/h 循环气体量=7.5*51.48=386kmol 设循环压缩机气体进口压力为0.1MPa,出口为0.3MPa,压缩机效率等于75%,经计算得 到循环气压缩机的功率为417.4kW。 综合上述计算得到两种工艺的主要可变成本比较,见下表。 表6.1两种工艺的主要可变成本比较 项目 液相法 气相法 单耗 单价 费用 单耗 单价 费用 丙烯 0.8658 3900 3376.6 0.792 3900 3088.8 氯气 1.448 800 1158.4 1.325 800 1060 电力 417.4 0.65 271.3 116.7 0.65 74.4 合计 4806.3 4223.2 对于多数化工产品,可变成本占生产成本的80%左右,而投资的折旧费一般占10%左右。 气相法和液相法的投资在皂化和精馏部分多相同,仅氯醇化部分不同,即使氯醇化部分的 投资相差50%,对生产成本的影响也很小,现液相法的生产成本较气相法低12.2%,根据上 述可变成本与折旧的比例,总生产成本比气相法要低10%以上,因此液相法在经济上是肯 定占优势的。 从技术上分析,氯醇化反应并不使用催化剂,没有因催化剂老化而使选择性或活性变化 的问题,化学反应规律在实验室或是在工厂都是一样的,只要在工厂氯醇化反应器的流体 力学条件和实验室相同,就能达到与实验室相同的转化率和选择性。 因此液相法新工艺应该肯定。 (6)流程和工艺参数的改进 概念设计的任务之二,使考察小试的数据是否齐全,流程和工艺参数是否还有改进的可 能。通过全装置的物料衡算、热量衡算以及设备计算后,对小试数据再加以分析,认为下 列问题应进一步研究。 1、氯醇化反应压力实验室小试的氯醇化反应器和溶氯的填料塔都是玻璃容器,操作压 力是常压。在常压下氯气在水中的溶解度较小,需要反应液多次循环才能使其中的氯丙醇 浓度达到4%。当液相法工业化时,氯醇化反应器将采用耐腐蚀的钛钢或者内衬防腐材料的 碳钢设备,无论采用两者中的何种材料,将设计压力定为0.6MPa都是毫无问题的。 提高反应压力后,可以减少溶液的循环量,从而达到降低动力消耗和缩小氯醇化反应器 和溶氯器的体积,减少基建投资的目的。因此建议将氯醇化反应的压力从常压提高至 0.6MPa 2、氯醇化反应温度氯醇化反应的动力学数据在小试时并未测定,但是小试在常温条件 下操作时,反应器出口的次氯酸已转化完全,故没有必要提高反应温度。相反地,提高温 度使氯的溶解度下降反而提高溶液的循环量。但是从氯醇化反应和皂化反应的连接上有必 要考虑氯醇化反应的温度。 溶氯的水在室温状态下进入溶氯器,经过溶氯和氯醇化反应温度约升高25℃,若水进入 的温度为20℃,则氯丙醇溶液的温度约为45℃,但是皂化反应要求的反应温度为65℃,因 此必须将氯丙醇溶液加热到65℃再进入皂化反应器。氯丙醇溶液不仅含有氯丙醇,而且还 有等分子浓度的盐酸,这种溶液有很强的腐蚀性,换热器的材料要采用石墨。石墨性脆, 机械强度低,单位传热面的价格也较高,因此可以考虑将原料水预热,使其温度提高至 40℃,这样氯醇化反应器出口溶液温度达到65℃左右,可以直接送皂化反应器,省去了石全可以手工计算,但是精确计算绝热指数或多边指数和压缩因子却非常麻烦,用流程模拟 软件计算要方便得多,因此本文用流程模拟软件计算。 每小时的丙烯进料量=单耗*小时产量=0.8665*2.5=2.1663t/h=51.48kmol/h 循环气体量=7.5*51.48=386kmol 设循环压缩机气体进口压力为0.1MPa,出口为0.3MPa,压缩机效率等于75%,经计算得 到循环气压缩机的功率为417.4kW。 综合上述计算得到两种工艺的主要可变成本比较,见下表。 表6.1 两种工艺的主要可变成本比较 项目 液相法 气相法 单耗 单价 费用 单耗 单价 费用 丙烯 氯气 电力 0.8658 3900 3376.6 0.792 3900 3088.8 1.448 800 1158.4 1.325 800 1060 417.4 0.65 271.3 116.7 0.65 74.4 合计 4806.3 4223.2 对于多数化工产品,可变成本占生产成本的80%左右,而投资的折旧费一般占10%左右。 气相法和液相法的投资在皂化和精馏部分多相同,仅氯醇化部分不同,即使氯醇化部分的 投资相差50%,对生产成本的影响也很小,现液相法的生产成本较气相法低12.2%,根据上 述可变成本与折旧的比例,总生产成本比气相法要低10%以上,因此液相法在经济上是肯 定占优势的。 从技术上分析,氯醇化反应并不使用催化剂,没有因催化剂老化而使选择性或活性变化 的问题,化学反应规律在实验室或是在工厂都是一样的,只要在工厂氯醇化反应器的流体 力学条件和实验室相同,就能达到与实验室相同的转化率和选择性。 因此液相法新工艺应该肯定。 (6)流程和工艺参数的改进 概念设计的任务之二,使考察小试的数据是否齐全,流程和工艺参数是否还有改进的可 能。通过全装置的物料衡算、热量衡算以及设备计算后,对小试数据再加以分析,认为下 列问题应进一步研究。 1、氯醇化反应压力 实验室小试的氯醇化反应器和溶氯的填料塔都是玻璃容器,操作压 力是常压。在常压下氯气在水中的溶解度较小,需要反应液多次循环才能使其中的氯丙醇 浓度达到4%。当液相法工业化时,氯醇化反应器将采用耐腐蚀的钛钢或者内衬防腐材料的 碳钢设备,无论采用两者中的何种材料,将设计压力定为0.6MPa都是毫无问题的。 提高反应压力后,可以减少溶液的循环量,从而达到降低动力消耗和缩小氯醇化反应器 和溶氯器的体积,减少基建投资的目的。因此建议将氯醇化反应的压力从常压提高至 0.6MPa。 2、氯醇化反应温度 氯醇化反应的动力学数据在小试时并未测定,但是小试在常温条件 下操作时,反应器出口的次氯酸已转化完全,故没有必要提高反应温度。相反地,提高温 度使氯的溶解度下降反而提高溶液的循环量。 但是从氯醇化反应和皂化反应的连接上有必 要考虑氯醇化反应的温度。 溶氯的水在室温状态下进入溶氯器,经过溶氯和氯醇化反应温度约升高25℃,若水进入 的温度为20℃,则氯丙醇溶液的温度约为45℃,但是皂化反应要求的反应温度为65℃,因 此必须将氯丙醇溶液加热到65℃再进入皂化反应器。氯丙醇溶液不仅含有氯丙醇,而且还 有等分子浓度的盐酸,这种溶液有很强的腐蚀性,换热器的材料要采用石墨。石墨性脆, 机械强度低,单位传热面的价格也较高,因此可以考虑将原料水预热,使其温度提高至 40℃,这样氯醇化反应器出口溶液温度达到65℃左右,可以直接送皂化反应器,省去了石