6.1学习要求 基本要求:了解推论分析法、形态分析法、功能分析法以及过程优化的方法在化工过程开 发中的应用,结合成人教育学生的工程实践经验通过案例分析初步掌握化工过程分析与合成的 一般方法

6.1 学习要求 基本要求:了解推论分析法、形态分析法、功能分析法以及过程优化的方法在化工过程开 发中的应用,结合成人教育学生的工程实践经验通过案例分析初步掌握化工过程分析与合成的 一般方法

6.2内容简述 本书的第4、5章业己对小型工艺试验和大型冷模试验进行了讨论。在化工过程开发的科 学与技术活动中,在完成上述两个环节之后,一般地讲,对核心技术一一化学反应过程已经有 了深刻的认识,主要标志是己经掌握了设计与放大规律。无论是为了完成过程研究另一个环节 一中间试验,还是进行工程研究,开发者面临的主要任务是工艺流程开发,或称为系统结构 设计。本章内容立足于工程研究,其基本思想也适用于中试流程开发。 除化学工程之外,过程分析与合成的理论基础是方法论,特别是系统工程理论。 完成流程结构设计要从两个方面着手。其一,在功能分析的基础上对技术方法进行决策, 选择实现该功能的单元设备,确定进入该单元设备的条件和输出结果,掌握其设计方法。其二 把不同功能的单元设备按一定方式连结起来,即确定系统的结构,得到含物料流程和能量流程 的工艺流程图,以体现系统的功能,即完成由原料到产品的转化:各单元设备之间应做到温度 压力、组成、相态衔接匹配。这种在给定条件的基础上,通过选择单元设备,并确定其连结关 系,以实现某种功能为目的,被称为过程合成。在过程合成的全过程中,应自始至终满足评价 标准的约束。评价标准的通俗说法是技术上先进、经济上合理,或者说系统最优。 过程合成是一个由粗到细,由浅入深的过程。开始之初。只需画出方块流程图,从全局 (系统)的角度审视每一技术单元,依次考虑匹配衔接、技术可靠性、技术性能极限、经济因素、 设计方法。在进行过程设计时,确定技术方法与确定过程结构是相互渗透的。如果不是十分熟 悉的话,最好有一张单元操作一览表,并知道工业规模的使用经验,以备筛选

6.2 内容简述 本书的第 4、5 章业已对小型工艺试验和大型冷模试验进行了讨论。在化工过程开发的科 学与技术活动中,在完成上述两个环节之后,一般地讲,对核心技术——化学反应过程已经有 了深刻的认识,主要标志是已经掌握了设计与放大规律。无论是为了完成过程研究另一个环节 ——中间试验,还是进行工程研究,开发者面临的主要任务是工艺流程开发,或称为系统结构 设计。本章内容立足于工程研究,其基本思想也适用于中试流程开发。 除化学工程之外,过程分析与合成的理论基础是方法论,特别是系统工程理论。 完成流程结构设计要从两个方面着手。其一,在功能分析的基础上对技术方法进行决策, 选择实现该功能的单元设备,确定进入该单元设备的条件和输出结果,掌握其设计方法。其二, 把不同功能的单元设备按一定方式连结起来,即确定系统的结构,得到含物料流程和能量流程 的工艺流程图,以体现系统的功能,即完成由原料到产品的转化;各单元设备之间应做到温度、 压力、组成、相态衔接匹配。这种在给定条件的基础上,通过选择单元设备,并确定其连结关 系,以实现某种功能为目的,被称为过程合成。在过程合成的全过程中,应自始至终满足评价 标准的约束。评价标准的通俗说法是技术上先进、经济上合理,或者说系统最优。 过程合成是一个由粗到细,由浅入深的过程。开始之初。只需画出方块流程图,从全局 (系统)的角度审视每一技术单元,依次考虑匹配衔接、技术可靠性、技术性能极限、经济因素、 设计方法。在进行过程设计时,确定技术方法与确定过程结构是相互渗透的。如果不是十分熟 悉的话,最好有一张单元操作一览表,并知道工业规模的使用经验,以备筛选

6.2.1推论分析 在化工过程开发中问题要求(结果)一般总是体现在目的产物反应单元中,小试与大型冷模 试验己经明确了工艺、条件、反应器型式和几何尺寸,像推论分析那样、认为它们是合理的, 能够达到的。在此基础上,进行原料前处理与反应产物后处理两个问题的推论分析。即一个问 题是:沿着主反应器(目的单元)物流向前,分析创造什么条件(前提)才能满足进反应器介质的 温度、压力、组成、相态、流量:另一个问题是:自出主反应器物流向后,分析创造什么条件 (前提),才能使目的产物达到期望的温度、压力、组成、相态、流量。一般地说,在化工领域 中,总能找到已知或公认的起点,即原料、能源、机械、材料、单元设备与过程、仪器与仪表 等等,从而保证目的反应单元的要求。沿分析路线返回,即综合,实施计划,则完成过程开发。 反之,如果找不到公认或已知的起点,就无法形成方案与计划,则过程开发失败。勿庸讳言, 上述方法得到的化工过程仅仅是一个骨架,有待细化与具体化,在经济评价中还将受到检验, 同时存在成功与失败的可能。如果框架是好的,经过补充、完善与优化,最终定能取得成功: 反之,如果分析脱离实际,或不合逻辑,则终将失败

6.2.1 推论分析 在化工过程开发中问题要求(结果)一般总是体现在目的产物反应单元中,小试与大型冷模 试验已经明确了工艺、条件、反应器型式和几何尺寸,像推论分析那样、认为它们是合理的, 能够达到的。在此基础上,进行原料前处理与反应产物后处理两个问题的推论分析。即一个问 题是:沿着主反应器(目的单元)物流向前,分析创造什么条件(前提)才能满足进反应器介质的 温度、压力、组成、相态、流量;另一个问题是:自出主反应器物流向后,分析创造什么条件 (前提),才能使目的产物达到期望的温度、压力、组成、相态、流量。一般地说,在化工领域 中,总能找到已知或公认的起点,即原料、能源、机械、材料、单元设备与过程、仪器与仪表 等等,从而保证目的反应单元的要求。沿分析路线返回,即综合,实施计划,则完成过程开发。 反之,如果找不到公认或已知的起点,就无法形成方案与计划,则过程开发失败。 勿庸讳言, 上述方法得到的化工过程仅仅是一个骨架,有待细化与具体化,在经济评价中还将受到检验, 同时存在成功与失败的可能。如果框架是好的,经过补充、完善与优化,最终定能取得成功; 反之,如果分析脱离实际,或不合逻辑,则终将失败

6.2.2功能分析 所谓功能分析是指把一个过程分解成若干基本部分,慎密的研究它们的功能和基本属性, 然后分别考虑能够实现这些基本功能可供选择的方案,并寻找这些新方案的可能组合

6.2.2 功能分析 所谓功能分析是指把一个过程分解成若干基本部分,慎密的研究它们的功能和基本属性, 然后分别考虑能够实现这些基本功能可供选择的方案,并寻找这些新方案的可能组合

6.2.3形态分析 如果说功能分析是为了产生比较方案以供选择,那末形态分析就是对每种可供选择的方案 进行精确的分析和评价,以得出最佳结果。在方法论上,形态分析提供了一种逻辑结构以取代 随机想法,防止遗漏。对可供选择的方案进行综合就有可能产生新过程。用A、B、C三个判 据进行方案评价,择优而从。运筹的第一步叫做分支,即产生可供选择的方案,第二步叫做收 敛,通过评价方案,进行淘汰。判据A、B、C等是根据实践情况拟定的。例如:(1)方案资 料的完整性与可信程度:(2)方案所描述的系统是否与研究刘·象矛盾。例如离子交换分离方 案不可用于非电介质系统:(3)相容性法则。例如,蒸发与结晶同为分离过程,结晶之后不能 直接蒸发:五氧化二磷与硅胶同为干燥剂,PO5干燥过的气体不应再用硅胶干燥;(4)材料限 制:(5)经济判据等。 形态分析的结果在很多情况下很可能与富有经验的工作者的直观解是相似的,或者说是显 而易见的。但事实是,只要开发工作者详尽地研究每一过程的基本原理,通过形态分析,最终 总能使一个新过程闻世

6.2.3 形态分析 如果说功能分析是为了产生比较方案以供选择,那末形态分析就是对每种可供选择的方案 进行精确的分析和评价,以得出最佳结果。在方法论上,形态分析提供了一种逻辑结构以取代 随机想法,防止遗漏。对可供选择的方案进行综合就有可能产生新过程。用 A、B、C 三个判 据进行方案评价,择优而从。运筹的第一步叫做分支,即产生可供选择的方案,第二步叫做收 敛,通过评价方案,进行淘汰。判据 A、B、C 等是根据实践情况拟定的。例如: (1)方案资 料的完整性与可信程度;(2)方案所描述的系统是否与研究刘·象矛盾。例如离子交换分离方 案不可用于非电介质系统;(3)相容性法则。例如,蒸发与结晶同为分离过程,结晶之后不能 直接蒸发;五氧化二磷与硅胶同为干燥剂,P2O5 干燥过的气体不应再用硅胶干燥;(4)材料限 制;(5)经济判据等。 形态分析的结果在很多情况下很可能与富有经验的工作者的直观解是相似的,或者说是显 而易见的。但事实是,只要开发工作者详尽地研究每一过程的基本原理,通过形态分析,最终 总能使一个新过程闻世

6.3本章知识点 (1)过程分析与合成的主要任务: (2)过程分析与合成的主要内容: (3)过程分析与合成的研究方法: (4)推论分析的内涵: (5)功能分析的内涵: (6)形态分析的内涵: (7)形态分析的基本判据

6.3 本章知识点 (1)过程分析与合成的主要任务; (2)过程分析与合成的主要内容; (3)过程分析与合成的研究方法; (4)推论分析的内涵; (5)功能分析的内涵; (6)形态分析的内涵; (7)形态分析的基本判据

6.4思考题 (1)过程分析与合成的主要任务是什么? (2)过程分析与合成的主要内容是什么? (3)过程分析与合成的研究方法是什么? (4)什么是推论分析? (5)什么是功能分析? (6)什么是形态分析? (7)形态分析的基本判据是什么?

6.4 思考题 (1)过程分析与合成的主要任务是什么? (2)过程分析与合成的主要内容是什么? (3)过程分析与合成的研究方法是什么? (4)什么是推论分析? (5)什么是功能分析? (6)什么是形态分析? (7)形态分析的基本判据是什么?

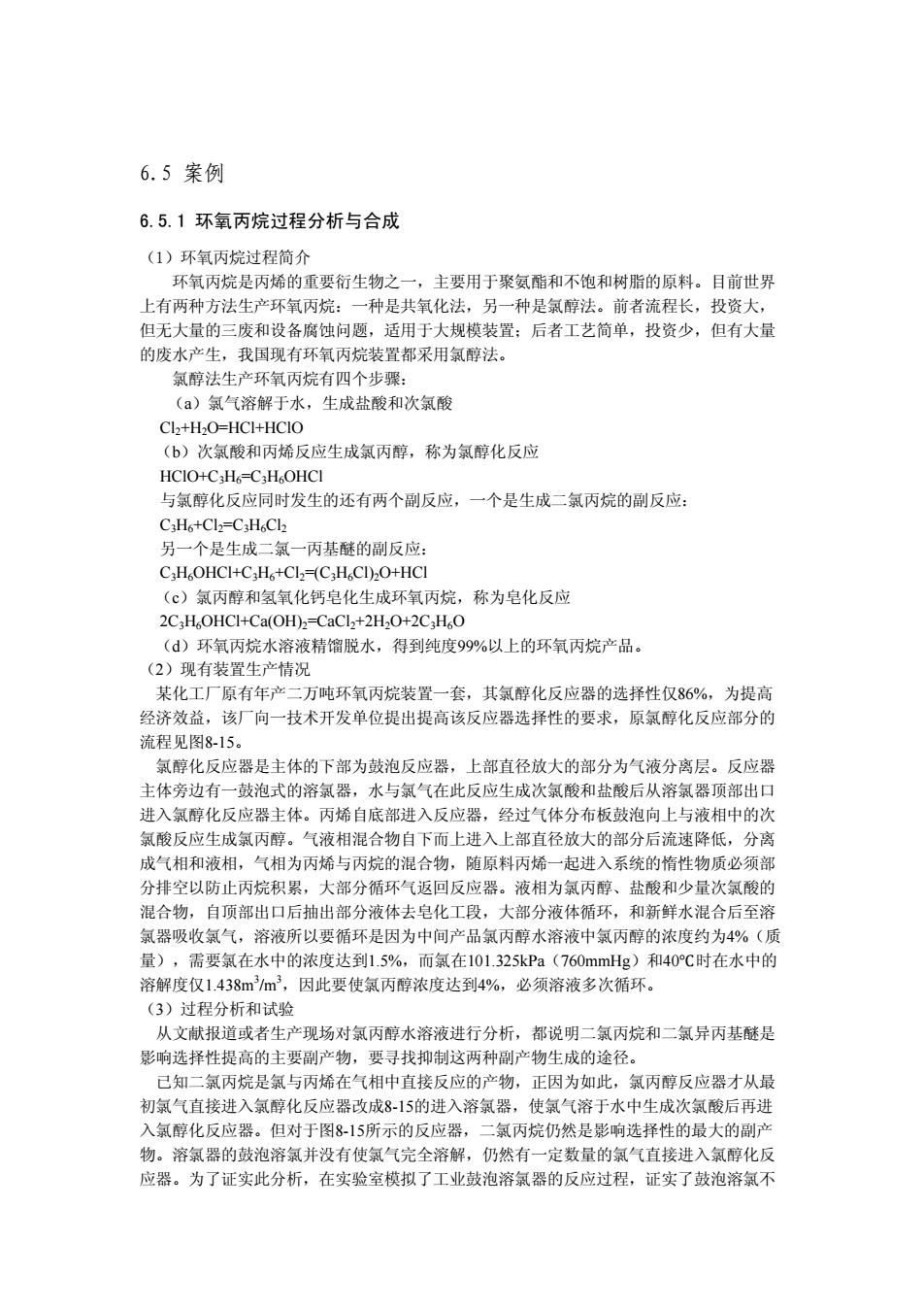

6.5案例 6.5.1环氧丙烷过程分析与合成 (1)环氧丙烷过程简介 环氧丙烷是丙烯的重要衍生物之一,主要用于聚氨酯和不饱和树脂的原料。目前世界 上有两种方法生产环氧丙烷:一种是共氧化法,另一种是氯醇法。前者流程长,投资大, 但无大量的三废和设备腐蚀问题,适用于大规模装置:后者工艺简单,投资少,但有大量 的废水产生,我国现有环氧丙烷装置都采用氯醇法。 氯醇法生产环氧丙烷有四个步骤: (a)氯气溶解于水,生成盐酸和次氯酸 CI2+H2O=HCI+HCIO (b)次氯酸和丙烯反应生成氯丙醇,称为氯醇化反应 HCIO+C3H=CH6OHCI 与氯醇化反应同时发生的还有两个副反应,一个是生成二氯丙烷的副反应: C3H6+Cl2=C3H6Cl2 另一个是生成二氯一丙基醚的副反应: C.H OHCI+C3H6+CI2=(C3H.CI2O+HCI (c)氯丙醇和氢氧化钙皂化生成环氧丙烷,称为皂化反应 2C3H6OHCI+Ca(OH)2=CaCl2+2H2O+2C3H.O (d)环氧丙烷水溶液精馏脱水,得到纯度99%以上的环氧丙烷产品。 (2)现有装置生产情况 某化工厂原有年产二万吨环氧丙烷装置一套,其氯醇化反应器的选择性仅86%,为提高 经济效益,该厂向一技术开发单位提出提高该反应器选择性的要求,原氯醇化反应部分的 流程见图8-15。 氯醇化反应器是主体的下部为鼓泡反应器,上部直径放大的部分为气液分离层。反应器 主体旁边有一鼓泡式的溶氯器,水与氯气在此反应生成次氯酸和盐酸后从溶氯器顶部出口 进入氯醇化反应器主体。丙烯自底部进入反应器,经过气体分布板鼓泡向上与液相中的次 氯酸反应生成氯丙醇。气液相混合物自下而上进入上部直径放大的部分后流速降低,分离 成气相和液相,气相为丙烯与丙烷的混合物,随原料丙烯一起进入系统的惰性物质必须部 分排空以防止丙烷积累,大部分循环气返回反应器。液相为氯丙醇、盐酸和少量次氯酸的 混合物,自顶部出口后抽出部分液体去皂化工段,大部分液体循环,和新鲜水混合后至溶 氯器吸收氯气,溶液所以要循环是因为中间产品氯丙醇水溶液中氯丙醇的浓度约为4%(质 量),需要氯在水中的浓度达到1.5%,而氯在101.325kPa(760mmHg)和40℃时在水中的 溶解度仅1.438m3m3,因此要使氯丙醇浓度达到4%,必须溶液多次循环。 (3)过程分析和试验 从文献报道或者生产现场对氯丙醇水溶液进行分析,都说明二氯丙烷和二氯异丙基醚是 影响选择性提高的主要副产物,要寻找抑制这两种副产物生成的途径。 己知二氯丙烷是氯与丙烯在气相中直接反应的产物,正因为如此,氯丙醇反应器才从最 初氯气直接进入氯醇化反应器改成8-15的进入溶氯器,使氯气溶于水中生成次氯酸后再进 入氯醇化反应器。但对于图8-15所示的反应器,二氯丙烷仍然是影响选择性的最大的副产 物。溶氯器的鼓泡溶氯并没有使氯气完全溶解,仍然有一定数量的氯气直接进入氯醇化反 应器。为了证实此分析,在实验室模拟了工业鼓泡溶氯器的反应过程,证实了鼓泡溶氯不

6.5 案例 6.5.1 环氧丙烷过程分析与合成 (1)环氧丙烷过程简介 环氧丙烷是丙烯的重要衍生物之一,主要用于聚氨酯和不饱和树脂的原料。目前世界 上有两种方法生产环氧丙烷:一种是共氧化法,另一种是氯醇法。前者流程长,投资大, 但无大量的三废和设备腐蚀问题,适用于大规模装置;后者工艺简单,投资少,但有大量 的废水产生,我国现有环氧丙烷装置都采用氯醇法。 氯醇法生产环氧丙烷有四个步骤: (a)氯气溶解于水,生成盐酸和次氯酸 Cl2+H2O=HCl+HClO (b)次氯酸和丙烯反应生成氯丙醇,称为氯醇化反应 HClO+C3H6=C3H6OHCl 与氯醇化反应同时发生的还有两个副反应,一个是生成二氯丙烷的副反应: C3H6+Cl2=C3H6Cl2 另一个是生成二氯一丙基醚的副反应: C3H6OHCl+C3H6+Cl2=(C3H6Cl)2O+HCl (c)氯丙醇和氢氧化钙皂化生成环氧丙烷,称为皂化反应 2C3H6OHCl+Ca(OH)2=CaCl2+2H2O+2C3H6O (d)环氧丙烷水溶液精馏脱水,得到纯度99%以上的环氧丙烷产品。 (2)现有装置生产情况 某化工厂原有年产二万吨环氧丙烷装置一套,其氯醇化反应器的选择性仅86%,为提高 经济效益,该厂向一技术开发单位提出提高该反应器选择性的要求,原氯醇化反应部分的 流程见图8-15。 氯醇化反应器是主体的下部为鼓泡反应器,上部直径放大的部分为气液分离层。反应器 主体旁边有一鼓泡式的溶氯器,水与氯气在此反应生成次氯酸和盐酸后从溶氯器顶部出口 进入氯醇化反应器主体。丙烯自底部进入反应器,经过气体分布板鼓泡向上与液相中的次 氯酸反应生成氯丙醇。气液相混合物自下而上进入上部直径放大的部分后流速降低,分离 成气相和液相,气相为丙烯与丙烷的混合物,随原料丙烯一起进入系统的惰性物质必须部 分排空以防止丙烷积累,大部分循环气返回反应器。液相为氯丙醇、盐酸和少量次氯酸的 混合物,自顶部出口后抽出部分液体去皂化工段,大部分液体循环,和新鲜水混合后至溶 氯器吸收氯气,溶液所以要循环是因为中间产品氯丙醇水溶液中氯丙醇的浓度约为4%(质 量),需要氯在水中的浓度达到1.5%,而氯在101.325kPa(760mmHg)和40℃时在水中的 溶解度仅1.438m3 /m3,因此要使氯丙醇浓度达到4%,必须溶液多次循环。 (3)过程分析和试验 从文献报道或者生产现场对氯丙醇水溶液进行分析,都说明二氯丙烷和二氯异丙基醚是 影响选择性提高的主要副产物,要寻找抑制这两种副产物生成的途径。 已知二氯丙烷是氯与丙烯在气相中直接反应的产物,正因为如此,氯丙醇反应器才从最 初氯气直接进入氯醇化反应器改成8-15的进入溶氯器,使氯气溶于水中生成次氯酸后再进 入氯醇化反应器。但对于图8-15所示的反应器,二氯丙烷仍然是影响选择性的最大的副产 物。溶氯器的鼓泡溶氯并没有使氯气完全溶解,仍然有一定数量的氯气直接进入氯醇化反 应器。为了证实此分析,在实验室模拟了工业鼓泡溶氯器的反应过程,证实了鼓泡溶氯不

能使氯气完全溶。因此要降低二氯丙烷的生成量,应从改进溶氯器的结构着手。 其次,从反应机理可知二氯异丙基醚是串联副反应的产物,产物的浓度,即氯丙醇的 浓度高,将使二氯异丙基醚的生成速度加快,经过小试,也证实随着溶液中氯丙醇的浓度 升高选择性下降。 (4)小试流程 根据上述分析结论,即为了提高氯醇化反应的选择性必须做到: ()改进溶氯器的结构,使氯气完全溶解,避免气相氯气和丙烯反应生成二氯丙烷。 (b)保持尽可能低的氯丙醇浓度。 开发单位提出了液相强制循环生产氯丙醇的新工艺,其流程见图8-16。新流程将原工 业生产中附属于氯醇化反应器的鼓泡式溶氯器改为独立的填料塔,氯气从填料塔的底部进 入,夹杂与氯气中的少量惰性气在塔顶排空,吸收氯气后的水溶液进入氯醇化反应器的底 部,这样就完全消除了气相氯进入氯醇化反应器的可能。同原流程一样,吸收氯气的液相 仍然是氯醇化反应器出口的液相,所不同的是液相循环的动力是泵,而非原流程的循环气 压缩机。故将此流程简称液相法,原流程简称为气相法。 为了降低反应过程中氯丙醇的浓度,设置三个氯醇化反应器。这三个反应器的液相串 联,气象并联,氯丙醇的生成量在三个反应器之间平均分配,这样在三个反应器中氯丙醇 的浓度分别为1.35%,2.7%,4.0%,而原来的气相流程氯丙醇浓度在全过程都是4.0%。 根据这样的设想建立了一套小试装置,小试反应器的直径为40m/m,高1000m/m,底部 气体分布板的小孔直径约0.3m,反应器在常压和常温下操作。因溶氯和氯醇化反应都是 放热反应,从水进入溶氯器,至最后成为4%氯丙醇水溶液送至皂化工段时温升约为25℃。 在上述条件下,丙烯通过氯醇化反应器能达到99%的转化率,氯气在溶氯器中吸收率达 99.9%以上,可视作完全吸收。氯醇化反应器的选择性达到94%,极大地降低了物料消耗。 (5)对小试数据的初步评价 在中试之前,概念设计应对开发项目进行初步的经济评价以便确定技术路线的合理性和 可靠性。由于液相法设置了三个氯醇化反应器,基建投资要比气相法大,因此要考虑液相 法的可变成本较气相法下降了多少,在决定此工艺是否有生命力。 (a)已知条件 1、气相法氯醇化反应的丙烯 选择性为86% 2、液相法氯醇化反应的丙烯 选择性为94% 3、皂化反应选择性99% 4、精馏塔环氧丙烷回收率99.5% 5、循环气的组成 C3H630% C3H370% 6、丙烯进料组成 C,H699.5% C3Hg0.5% 7、循环比(循环气:丙烯进料)7.5 8、丙烯价格3900元/吨 9、氯价格800元/吨 10、电0.65元kW-h (b)丙烯单耗

能使氯气完全溶。因此要降低二氯丙烷的生成量,应从改进溶氯器的结构着手。 其次,从反应机理可知二氯异丙基醚是串联副反应的产物,产物的浓度,即氯丙醇的 浓度高,将使二氯异丙基醚的生成速度加快,经过小试,也证实随着溶液中氯丙醇的浓度 升高选择性下降。 (4)小试流程 根据上述分析结论,即为了提高氯醇化反应的选择性必须做到: (a)改进溶氯器的结构,使氯气完全溶解,避免气相氯气和丙烯反应生成二氯丙烷。 (b)保持尽可能低的氯丙醇浓度。 开发单位提出了液相强制循环生产氯丙醇的新工艺,其流程见图8-16。新流程将原工 业生产中附属于氯醇化反应器的鼓泡式溶氯器改为独立的填料塔,氯气从填料塔的底部进 入,夹杂与氯气中的少量惰性气在塔顶排空,吸收氯气后的水溶液进入氯醇化反应器的底 部,这样就完全消除了气相氯进入氯醇化反应器的可能。同原流程一样,吸收氯气的液相 仍然是氯醇化反应器出口的液相,所不同的是液相循环的动力是泵,而非原流程的循环气 压缩机。故将此流程简称液相法,原流程简称为气相法。 为了降低反应过程中氯丙醇的浓度,设置三个氯醇化反应器。这三个反应器的液相串 联,气象并联,氯丙醇的生成量在三个反应器之间平均分配,这样在三个反应器中氯丙醇 的浓度分别为1.35%,2.7%,4.0%,而原来的气相流程氯丙醇浓度在全过程都是4.0%。 根据这样的设想建立了一套小试装置,小试反应器的直径为40m/m,高1000m/m,底部 气体分布板的小孔直径约0.3m/m,反应器在常压和常温下操作。因溶氯和氯醇化反应都是 放热反应,从水进入溶氯器,至最后成为4%氯丙醇水溶液送至皂化工段时温升约为25℃。 在上述条件下,丙烯通过氯醇化反应器能达到99%的转化率,氯气在溶氯器中吸收率达 99.9%以上,可视作完全吸收。氯醇化反应器的选择性达到94%,极大地降低了物料消耗。 (5)对小试数据的初步评价 在中试之前,概念设计应对开发项目进行初步的经济评价以便确定技术路线的合理性和 可靠性。由于液相法设置了三个氯醇化反应器,基建投资要比气相法大,因此要考虑液相 法的可变成本较气相法下降了多少,在决定此工艺是否有生命力。 (a)已知条件 1、气相法氯醇化反应的丙烯 选择性为86% 2、液相法氯醇化反应的丙烯 选择性为94% 3、皂化反应选择性99% 4、精馏塔环氧丙烷回收率99.5% 5、循环气的组成 C3H6 30% C3H8 70% 6、丙烯进料组成 C3H6 99.5% C3H8 0.5% 7、循环比(循环气:丙烯进料) 7.5 8、丙烯价格 3900元/吨 9、氯价格 800元/吨 10、电 0.65元kW·h (b)丙烯单耗

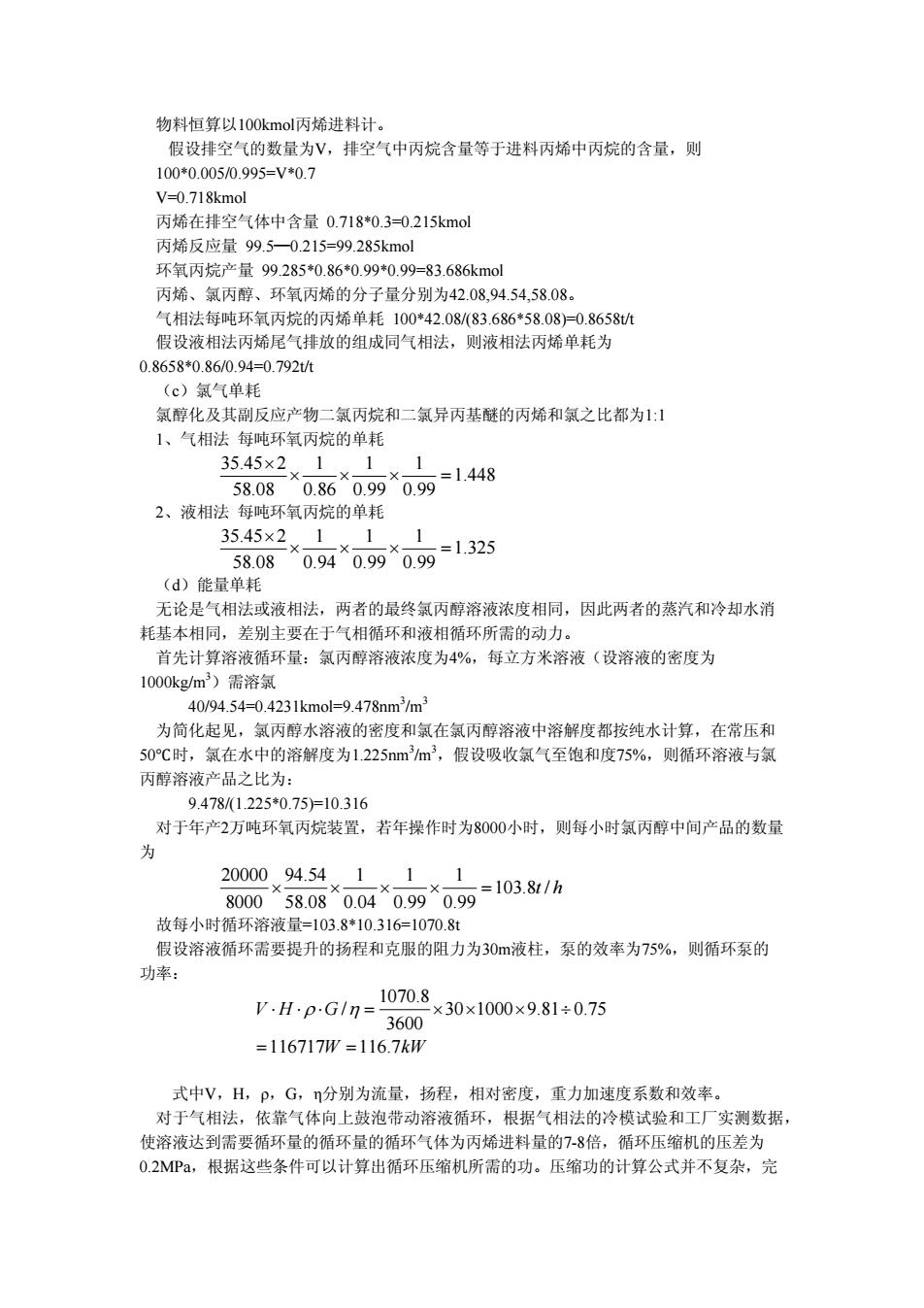

物料恒算以100kmol丙烯进料计。 假设排空气的数量为V,排空气中丙烷含量等于进料丙烯中丙烷的含量,则 100*0.005/0.995=V*0.7 V=0.718kmol 丙烯在排空气体中含量0.718*0.3=0.215kmol 丙烯反应量99.5一0.215=99.285kmol 环氧丙烷产量99.285*0.86*0.99*0.99=83.686kmol 丙烯、氯丙醇、环氧丙烯的分子量分别为42.08,94.54,58.08。 气相法每吨环氧丙烷的丙烯单耗100*42.08/(83.686*58.08)=0.8658t 假设液相法丙烯尾气排放的组成同气相法,则液相法丙烯单耗为 0.8658*0.86/0.94=0.792t/t (c)氯气单耗 氯醇化及其副反应产物二氯丙烷和二氯异丙基醚的丙烯和氯之比都为1: 1、气相法每吨环氧丙烷的单耗 35.45×21 1 58.08086*0.99×0,99=1.448 2、液相法每吨环氧丙烷的单耗 35.45×21 1 ×0.940.99'0.99 =1.325 58.08 (d)能量单耗 无论是气相法或液相法,两者的最终氯丙醇溶液浓度相同,因此两者的蒸汽和冷却水消 耗基本相同,差别主要在于气相循环和液相循环所需的动力。 首先计算溶液循环量:氯丙醇溶液浓度为4%,每立方米溶液(设溶液的密度为 1000kgm3)需溶氯 40/94.54=0.4231kmol=9.478nm3/m3 为简化起见,氯丙醇水溶液的密度和氯在氯丙醇溶液中溶解度都按纯水计算,在常压和 50℃时,氯在水中的溶解度为1.225m3m3,假设吸收氯气至饱和度75%,则循环溶液与氯 丙醇溶液产品之比为: 9.478/1.225*0.75)=10.316 对于年产2万吨环氧丙烷装置,若年操作时为8000小时,则每小时氯丙醇中间产品的数量 为 2000094.54111 -X- =103.8t/h 800058.080.040.990.99 故每小时循环溶液量=103.8*10.316=1070.8t 假设溶液循环需要提升的扬程和克服的阻力为30m液柱,泵的效率为75%,则循环泵的 功率: 1070.8 V.H.p.G/n= ×30×1000×9.81÷0.75 3600 =116717W=116.7kW 式中V,H,P,G,η分别为流量,扬程,相对密度,重力加速度系数和效率。 对于气相法,依靠气体向上鼓泡带动溶液循环,根据气相法的冷模试验和工厂实测数据, 使溶液达到需要循环量的循环量的循环气体为丙烯进料量的7-8倍,循环压缩机的压差为 0.2MP,根据这些条件可以计算出循环压缩机所需的功。压缩功的计算公式并不复杂,完

物料恒算以100kmol丙烯进料计。 假设排空气的数量为V,排空气中丙烷含量等于进料丙烯中丙烷的含量,则 100*0.005/0.995=V*0.7 V=0.718kmol 丙烯在排空气体中含量 0.718*0.3=0.215kmol 丙烯反应量 99.5—0.215=99.285kmol 环氧丙烷产量 99.285*0.86*0.99*0.99=83.686kmol 丙烯、氯丙醇、环氧丙烯的分子量分别为42.08,94.54,58.08。 气相法每吨环氧丙烷的丙烯单耗 100*42.08/(83.686*58.08)=0.8658t/t 假设液相法丙烯尾气排放的组成同气相法,则液相法丙烯单耗为 0.8658*0.86/0.94=0.792t/t (c)氯气单耗 氯醇化及其副反应产物二氯丙烷和二氯异丙基醚的丙烯和氯之比都为1:1 1、气相法 每吨环氧丙烷的单耗 35.45 2 1 1 1 1.448 58.08 0.86 0.99 0.99 2、液相法 每吨环氧丙烷的单耗 35.45 2 1 1 1 1.325 58.08 0.94 0.99 0.99 (d)能量单耗 无论是气相法或液相法,两者的最终氯丙醇溶液浓度相同,因此两者的蒸汽和冷却水消 耗基本相同,差别主要在于气相循环和液相循环所需的动力。 首先计算溶液循环量:氯丙醇溶液浓度为4%,每立方米溶液(设溶液的密度为 1000kg/m3)需溶氯 40/94.54=0.4231kmol=9.478nm3 /m3 为简化起见,氯丙醇水溶液的密度和氯在氯丙醇溶液中溶解度都按纯水计算,在常压和 50℃时,氯在水中的溶解度为1.225nm3 /m3,假设吸收氯气至饱和度75%,则循环溶液与氯 丙醇溶液产品之比为: 9.478/(1.225*0.75)=10.316 对于年产2万吨环氧丙烷装置,若年操作时为8000小时,则每小时氯丙醇中间产品的数量 为 20000 94.54 1 1 1 103.8 / 8000 58.08 0.04 0.99 0.99 t h 故每小时循环溶液量=103.8*10.316=1070.8t 假设溶液循环需要提升的扬程和克服的阻力为30m液柱,泵的效率为75%,则循环泵的 功率: 1070.8 / 30 1000 9.81 0.75 3600 116717 116.7 V H G W kW 式中V,H,ρ,G,η分别为流量,扬程,相对密度,重力加速度系数和效率。 对于气相法,依靠气体向上鼓泡带动溶液循环,根据气相法的冷模试验和工厂实测数据, 使溶液达到需要循环量的循环量的循环气体为丙烯进料量的7-8倍,循环压缩机的压差为 0.2MPa,根据这些条件可以计算出循环压缩机所需的功。压缩功的计算公式并不复杂,完