实验二化工流体综合实验 一、实验目的 1.练习离心泵的操作。测定某型号离心泵在一定转速下,H(扬程)、N(轴功率)、n (效率)与q,(流量)之间的特性曲线。 2.测定流量调节阀某一开度下管路特性曲线。 3.了解文丘里及涡轮流量计的构造及工作原理。 4.测定节流式流量计(文丘里)的流量标定曲线。 5.测定节流式流量计的雷诺数Re和流量系数C的关系。 *6.测定实验管路内流体流动的直管阻力和直管摩擦系数入。 *7.测定实验管路内流体流动的直管摩擦系数1与雷诺数R和相对粗糙度之间的关系曲 线。 *8.在本实验压差测量范围内,测量阀门的局部阻力系数5。 (注:所有带*号的本实验不做) 二、实验原理 1.离心泵特性曲线测定 离心泵是最常见的液体输送设备。在一定的型号和转速下,离心泵的扬程H、轴功率及 效率1均随流量qw而改变。通常通过实验测出H一qv、N一qv及1一q关系,并用曲线表 示之,称为离心泵特性曲线。特性曲线是确定泵的适宜操作条件和选用泵的重要依据。泵特 性曲线的具体测定方法如下: (1)H的测定: 在泵的吸入口和压出口之间列柏努利方程 乙++"+H=Z+++H pg 2g Pg 2g (1) H=(亿-Z)+-B+入+Hn 8 2g 上式中H入出是泵的吸入口和压出口之间管路内的流体流动阻(不包括泵体内部的 流动阻力所引起的压头损失),当所选的两截面很接近泵体时,与柏努利方程中其它项比较, H八-出值很小,故可忽略。于是上式变为: 公

15 实验二 化工流体综合实验 一、实验目的 1. 练习离心泵的操作。测定某型号离心泵在一定转速下,H(扬程)、N(轴功率)、 (效率)与 qv(流量)之间的特性曲线。 2. 测定流量调节阀某一开度下管路特性曲线。 3. 了解文丘里及涡轮流量计的构造及工作原理。 4. 测定节流式流量计(文丘里)的流量标定曲线。 5. 测定节流式流量计的雷诺数 Re 和流量系数 C 的关系。 *6. 测定实验管路内流体流动的直管阻力和直管摩擦系数。 *7. 测定实验管路内流体流动的直管摩擦系数与雷诺数 Re 和相对粗糙度之间的关系曲 线。 *8. 在本实验压差测量范围内,测量阀门的局部阻力系数 。 (注:所有带*号的本实验不做) 二、实验原理 1. 离心泵特性曲线测定 离心泵是最常见的液体输送设备。在一定的型号和转速下,离心泵的扬程 H、轴功率及 效率η均随流量 qv 而改变。通常通过实验测出 H—qv、N—qv 及 η—qv 关系,并用曲线表 示之,称为离心泵特性曲线。特性曲线是确定泵的适宜操作条件和选用泵的重要依据。泵特 性曲线的具体测定方法如下: (1)H 的测定: 在泵的吸入口和压出口之间列柏努利方程 入 出 出 入 出 入 出 入 入 出 出 出 出 入 入 入 ) − − + − + − = − + + + + = + + + f f H g u u g P P H Z Z H g u g P H Z g u g P Z 2 ( 2 2 2 2 2 2 (1) 上式中 H f入−出 是泵的吸入口和压出口之间管路内的流体流动阻力(不包括泵体内部的 流动阻力所引起的压头损失),当所选的两截面很接近泵体时,与柏努利方程中其它项比较, H f入−出 值很小,故可忽略。于是上式变为:

H=(亿-乙)+B-B+-2入 (2) 2g 将测得的(Z出一Z入)和P出一P入的值及计算所得的u入.u曲代入上式即可求得H的值。 (2)N的测定: 功率表测得的功率为电动机的输入功率。由于泵由电动机直接带动,传动效率可视为 1.0,所以电动机的输出功率等于泵的轴功率。即: 泵的轴功率N=电动机的输出功率,kW 电动机的输出功率=电动机的输入功率×电动机的效率。 泵的轴功率=功率表的读数X电动机效率,kw。 (3)n的测定 7= e其中Ne= N 4,s=2 kw (3) 1000102 式中:n一泵的效率: N一泵的轴功率,kw Ne一泵的有效功率,kw H一泵的压头,m qv一泵的流量,m/s p一水的密度,kg/m3 2.管路特性曲线测定 当离心泵安装在特定的管路系统中工作时,实际的工作压头和流量不仅与离心泵本身的 性能有关,还与管路特性有关,也就是说,在液体输送过程中,泵和管路二者是相互制约的。 在一定的管路上,泵所提供的压头和流量必然与管路所需的压头和流量一致。若将泵的 特性曲线与管路特性曲线绘在同一坐标图上,两曲线交点即为泵在该管路的工作点。因此, 可通过改变泵转速来改变泵的特性曲线,从而得出管路特性曲线。泵的压头H计算同上。 3.流量计特性测定 流体通过节流式流量计时在流量计上、下游两取压口之间产生压强差,它与流量的关系 为: 9,=CA 2(PE -PE) (4) 式中:q,一被测流体(水)的体积流量,m/s: C一流量系数,无因次: A一流量计节流孔截面积,m2: 16

16 g u u g P P H Z Z 2 ( 2 2 出 入 出 入 出 入) − + − = − + (2) 将测得的 (Z出 − Z入) 和 P出 − P入 的值及计算所得的 u 入,u 出代入上式即可求得 H 的值。 (2) N 的测定: 功率表测得的功率为电动机的输入功率。由于泵由电动机直接带动,传动效率可视为 1.0,所以电动机的输出功率等于泵的轴功率。即: 泵的轴功率 N=电动机的输出功率,kW 电动机的输出功率=电动机的输入功率×电动机的效率。 泵的轴功率=功率表的读数×电动机效率,kw。 (3) η的测定 N Ne = 其中 1000 102 Hqvg Hqv Ne = = kw (3) 式中:η— 泵的效率; N— 泵的轴功率,kw Ne— 泵的有效功率,kw H— 泵的压头,m qv— 泵的流量,m3 /s ρ— 水的密度,kg/m3 2. 管路特性曲线测定 当离心泵安装在特定的管路系统中工作时,实际的工作压头和流量不仅与离心泵本身的 性能有关,还与管路特性有关,也就是说,在液体输送过程中,泵和管路二者是相互制约的。 在一定的管路上,泵所提供的压头和流量必然与管路所需的压头和流量一致。若将泵的 特性曲线与管路特性曲线绘在同一坐标图上,两曲线交点即为泵在该管路的工作点。因此, 可通过改变泵转速来改变泵的特性曲线,从而得出管路特性曲线。泵的压头 H 计算同上。 3. 流量计特性测定 流体通过节流式流量计时在流量计上、下游两取压口之间产生压强差,它与流量的关系 为: 2( ) 0 P上 P下 qv CA − = (4) 式中: qv —被测流体(水)的体积流量,m3 /s; C — 流量系数,无因次; A0 — 流量计节流孔截面积,m2 ;

P上一P下一流量计上、下游两取压口之间的压强差,Pa: p一被测流体(水)的密度,kg/m3。 用涡轮流量计和转子流量计作为标准流量计来测量流量q。每一个流量在压差计上都 有一对应的读数,将压差计读数△P和流量q绘制成一条曲线,即流量标定曲线。同时用上 式整理数据可进一步得到C一Re关系曲线。 *4.直管摩擦系数1与雷诺数Re的测定 流体在管道内流动时,由于流体的粘性作用和涡流的影响会产生阻力。流体在直管内流 动阻力的大小与管长、管径、流体流速和管道摩擦系数有关,它们之间存在如下关系: (5) d 2 = 2d△Pf (6) p.l u Re=d.up (7) 式中:d-管径,m: △Pf-直管阻力引起的压强降,Pa: 1-管长,m: u-流速,m/s: p-流体的密度,kg/m3: 4-流体的粘度,N·s/m2。 直管摩擦系数入与雷诺数R之间有一定的关系,这个关系一般用曲线来表示。在实验 装置中,直管段管长1和管径d都已固定。若水温一定,则水的密度p和粘度μ也是定值。 所以本实验实质上是测定直管段流体阻力引起的压强降△P与流速u(流量qv)之间的关系。 根据实验数据和式(1-2)可计算出不同流速下的直管摩擦系数入,用式(1-3)计算对 应的Re,从而整理出直管摩擦系数和雷诺数的关系,绘出入与Re的关系曲线。 *5.局部阻力系数5的测定 =AP=52 (8) 2 (9) 式中:5-局部阻力系数,无因次: 17

17 P上 − P下 —流量计上、下游两取压口之间的压强差,Pa ; — 被测流体(水)的密度,kg/m3 。 用涡轮流量计和转子流量计作为标准流量计来测量流量 qv。每一个流量在压差计上都 有一对应的读数,将压差计读数△P 和流量 qv 绘制成一条曲线,即流量标定曲线。同时用上 式整理数据可进一步得到 C—Re 关系曲线。 *4. 直管摩擦系数与雷诺数 Re 的测定 流体在管道内流动时,由于流体的粘性作用和涡流的影响会产生阻力。流体在直管内流 动阻力的大小与管长、管径、流体流速和管道摩擦系数有关,它们之间存在如下关系: hf = Pf = 2 2 u d l (5) λ= 2 2 u P l d f (6) Re = d u (7) 式中: d −管径,m ; Pf −直管阻力引起的压强降,Pa; l −管长,m; u −流速,m / s; − 流体的密度,kg / m3; − 流体的粘度,N·s / m2。 直管摩擦系数λ与雷诺数 Re 之间有一定的关系,这个关系一般用曲线来表示。在实验 装置中,直管段管长 l 和管径 d 都已固定。若水温一定,则水的密度ρ和粘度μ也是定值。 所以本实验实质上是测定直管段流体阻力引起的压强降△Pf与流速 u(流量 qv)之间的关系。 根据实验数据和式(1-2)可计算出不同流速下的直管摩擦系数λ,用式(1-3)计算对 应的 Re,从而整理出直管摩擦系数和雷诺数的关系,绘出λ与 Re 的关系曲线。 *5. 局部阻力系数 的测定 2 ' 2 P u h f f = = (8) 2 ' 2 u P f = (9) 式中: − 局部阻力系数,无因次;

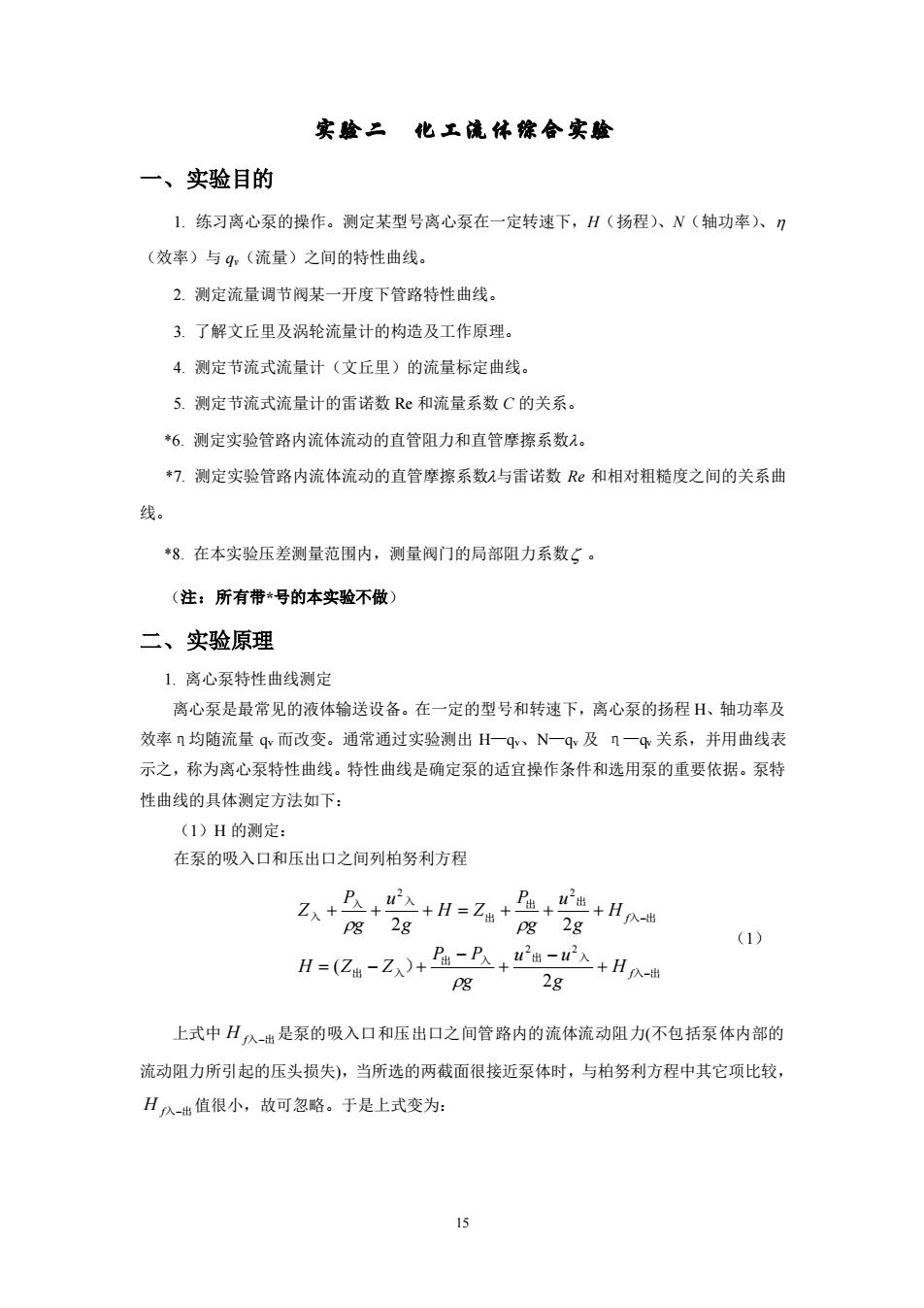

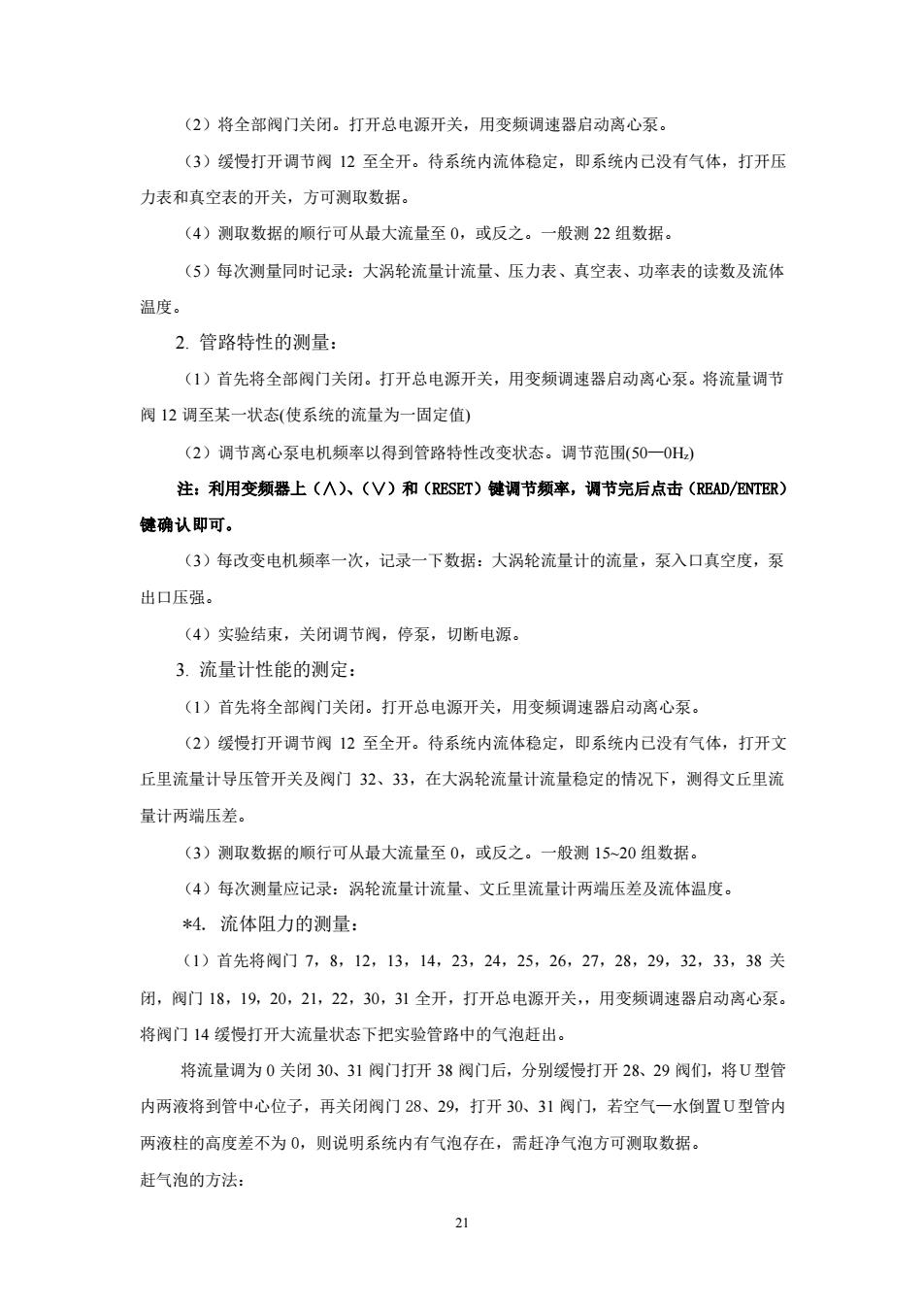

△P,-局部阻力引起的压强降,Pa: h-局部阻力引起的能量损失,J/kg。 △Pf △P,ab △Pf,bg ]△P,cb△,bg c b a 图1-1局部阻力测量取压口布置图 局部阻力引起的压强降△P,可用下面的方法测量:在一条各处直径相等的直管段上, 安装待测局部阻力的阀门,在其上、下游开两对测压口a-a和b-b',见图1-l,使 ab=bc a'b'=b'c' 则 △Pab=△Pfbe: △Pab=△Pb'c 在aa'之间列柏努利方程式:Pa一Pa=2△P:ab+2△P,ab+△Pf (10) 在b~b'之间列柏努利方程式:Pb一Pb,=△Pb+△Pb'c+△Pf =△PE.ab+△Parb'+△P'f (11) 联立式(1-6)和(1-7),则: APr=2(Pb-Pb)-(Pa-Par) 为了实验方便,称(P。一P)为近点压差,称P。一P)为远点压差。用差压传感器来测量。 三、实验装置 1.设备的主要技术数据 (1)离心泵型号:WB70/055,电机效率为60% (2)真空表测压位置管内径d1=0.025m,表盘真径-100mm,测量范围-0.1-0MPa,精 度1.5级 (3)压强表测压位置管内径d2=0.045m,表盘直径100mm,测量范围0-0.25MPa,精 度1.5级 (4)真空表与压强表测压口之间的垂直距离h=0.39m (5)流量测量:涡轮流量计 文丘里流量计,文丘里喉径:0.020m,实验管路管径:0.043m (6)功率表:型号PS-139 精度1.0级 (7)变频器:型号:N2-401-H规格:(0-50)Hz 伊

18 − ' Pf 局部阻力引起的压强降,Pa; − ' hf 局部阻力引起的能量损失,J/kg。 图 1-1 局部阻力测量取压口布置图 局部阻力引起的压强降 ' Pf 可用下面的方法测量:在一条各处直径相等的直管段上, 安装待测局部阻力的阀门,在其上、下游开两对测压口 a-a'和 b-b',见图 1-1,使 ab=bc ; a'b'=b'c' 则 △Pf,a b =△Pf,bc ; △Pf,a'b'= △Pf,b'c' 在 a~a'之间列柏努利方程式: Pa-Pa' =2△Pf,a b+2△Pf,a'b'+△P ' f (10) 在 b~b'之间列柏努利方程式: Pb-Pb' = △Pf,bc+△Pf,b'c'+△P ' f = △Pf,a b+△Pf,a'b'+△P ' f (11) 联立式(1-6)和(1-7),则: ' Pf =2(Pb-Pb')-(Pa-Pa') 为了实验方便,称(Pb-Pb')为近点压差,称(Pa-Pa')为远点压差。用差压传感器来测量。 三、实验装置 1.设备的主要技术数据 (1)离心泵型号:WB70/055,电机效率为 60% (2)真空表测压位置管内径 d1=0.025m,表盘真径-100mm,测量范围-0.1-0MPa,精 度 1.5 级 (3)压强表测压位置管内径 d2=0.045m,表盘直径-100mm,测量范围 0-0.25MPa,精 度 1.5 级 (4)真空表与压强表测压口之间的垂直距离 h0=0.39m (5)流量测量:涡轮流量计 文丘里流量计,文丘里喉径:0.020m,实验管路管径:0.043m (6)功率表:型号 PS-139 精度 1.0 级 (7)变频器:型号:N2-401-H 规格:(0-50)Hz

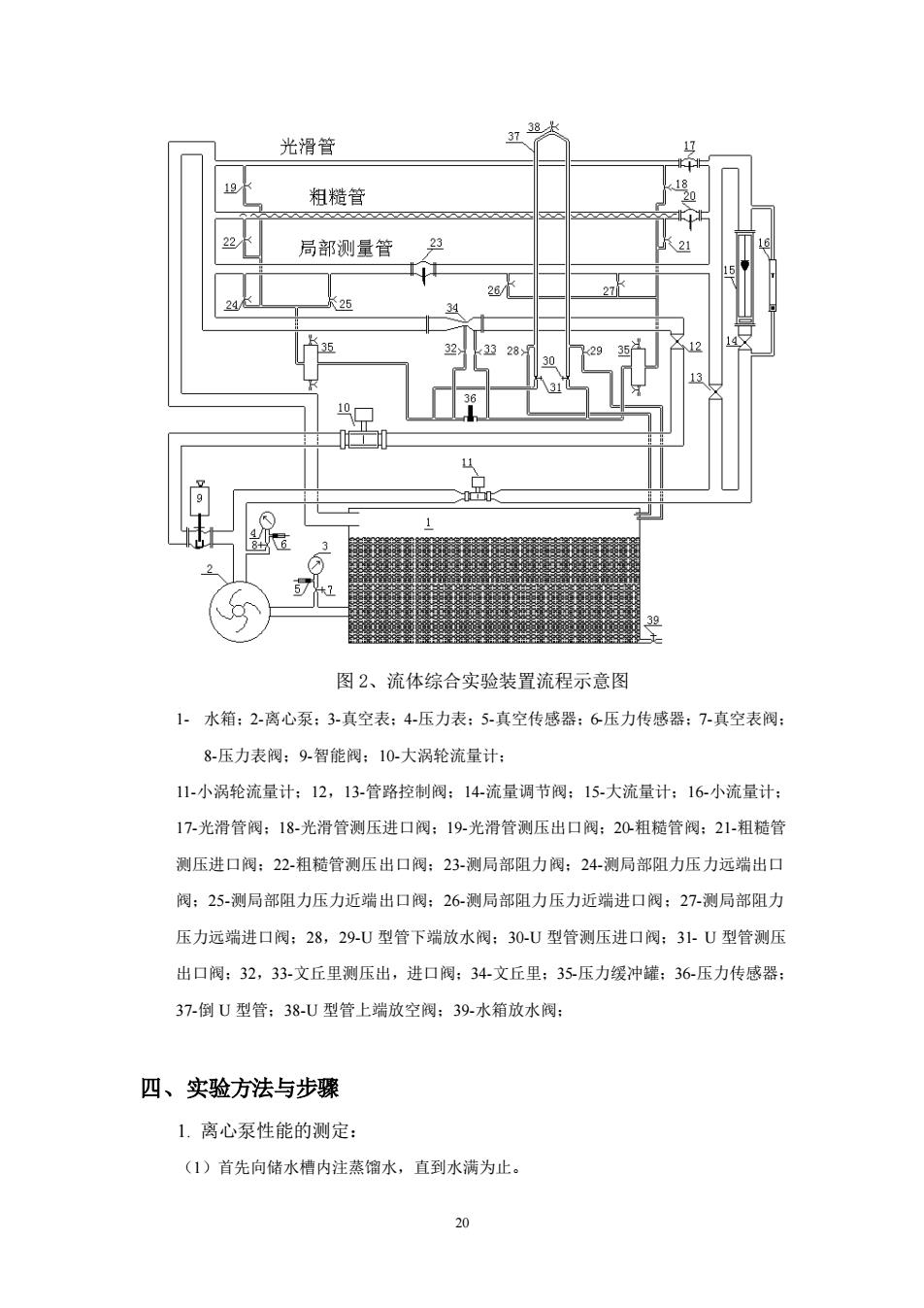

(8)数显温度计:501BX (9)压差传感器: 型号:LXWY 测量范围:200Kpa (10)数显表: 型号:501 测量范围:0-200Kpa (11)被测直管段: 光滑管管径d一0.0080(m),管长L一1.62(m),材料:不锈钢 粗糙管管径d一0.010(m),管长L一1.62(m),材料:不锈钢 (12)玻璃转子流量计: 型号 测量范围 精度 LZB-25 1001000(Lh) 1.5 LZB-10 10-100(Lh) 2.5 2.实验设备流程图 流体综合实验装置流程示意图见图2所示 流体综合实验装置图

19 (8)数显温度计:501BX (9) 压差传感器: 型号:LXWY 测量范围:200 Kpa (10)数显表: 型号:501 测量范围:0~200Kpa (11) 被测直管段: 光滑管管径 d—0.0080(m),管长 L—1.62(m),材料:不锈钢 粗糙管管径 d—0.010(m) ,管长 L—1.62(m),材料:不锈钢 (12)玻璃转子流量计: 型 号 测量范围 精度 LZB—25 100~1000(L/h) 1.5 LZB—10 10~100(L/h) 2.5 2. 实验设备流程图 流体综合实验装置流程示意图见图 2 所示 流体综合实验装置图

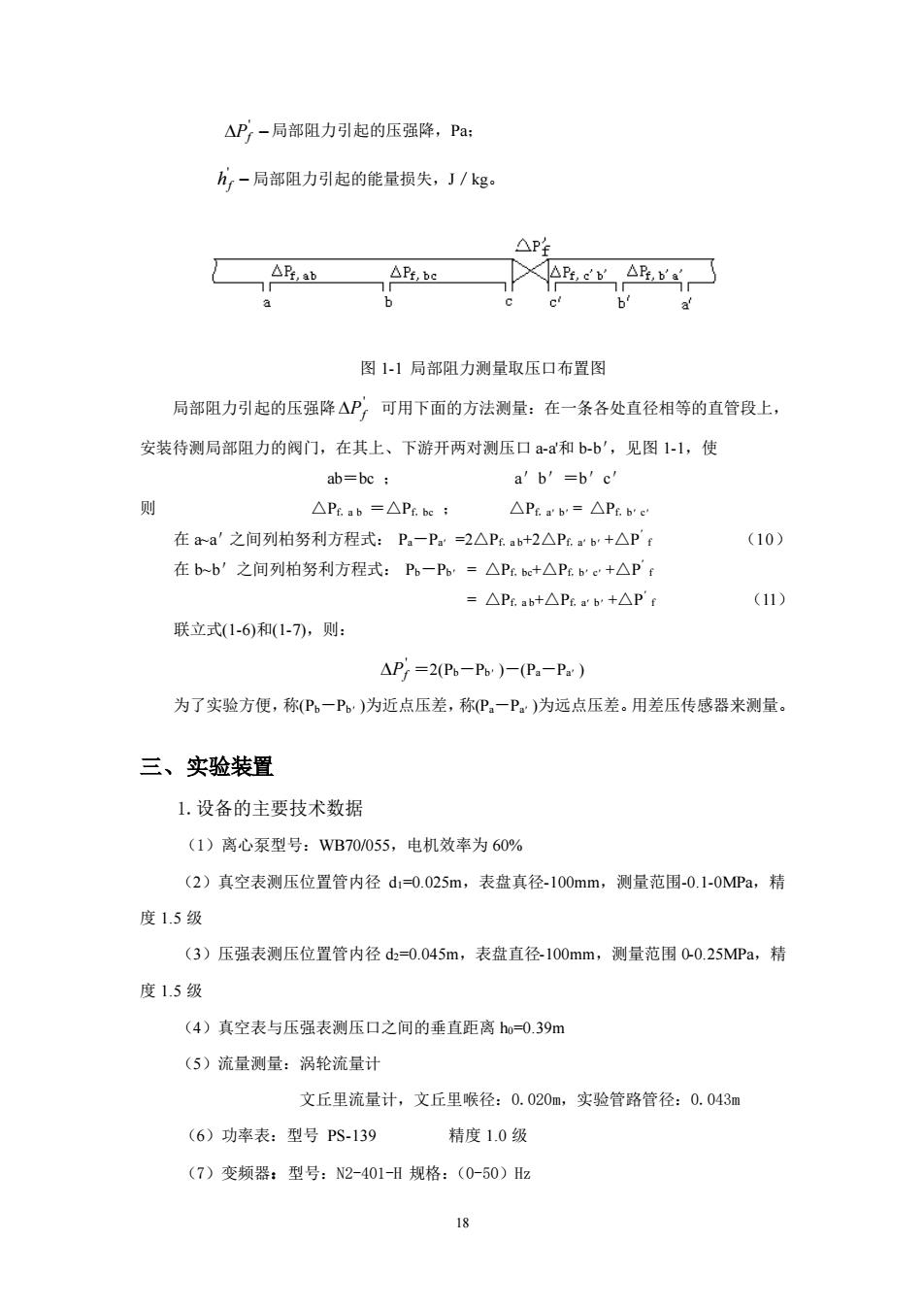

38 光滑管 37 19 粗糙管 22 局部测量管 23 26 24 25 3 35 3328> 9 7 3 9 图2、流体综合实验装置流程示意图 1-水箱:2-离心泵:3-真空表:4-压力表:5-真空传感器:6压力传感器:7-真空表阀: 8-压力表阀:9智能阀:10-大涡轮流量计: 11-小涡轮流量计:12,13-管路控制阀:14-流量调节阀:15-大流量计:16-小流量计: 17-光滑管阀:18-光滑管测压进口阀:19-光滑管测压出口阀:20粗糙管阀:21-粗糙管 测压进口阀:22-粗糙管测压出口阀:23-测局部阻力阀:24-测局部阻力压力远端出口 阀:25-测局部阻力压力近端出口阀:26-测局部阻力压力近端进口阀:27-测局部阻力 压力远端进口阀:28,29-U型管下端放水阀:30-U型管测压进口阀:31-U型管测压 出口阀:32,33-文丘里测压出,进口阀:34-文丘里:35-压力缓冲罐:36-压力传感器: 37-倒U型管:38-U型管上端放空阀:39-水箱放水阀: 四、实验方法与步骤 1.离心泵性能的测定: (1)首先向储水槽内注蒸馏水,直到水满为止。 20

20 图 2、流体综合实验装置流程示意图 1- 水箱;2-离心泵;3-真空表;4-压力表;5-真空传感器;6-压力传感器;7-真空表阀; 8-压力表阀;9-智能阀;10-大涡轮流量计; 11-小涡轮流量计;12,13-管路控制阀;14-流量调节阀;15-大流量计;16-小流量计; 17-光滑管阀;18-光滑管测压进口阀;19-光滑管测压出口阀;20-粗糙管阀;21-粗糙管 测压进口阀;22-粗糙管测压出口阀;23-测局部阻力阀;24-测局部阻力压力远端出口 阀;25-测局部阻力压力近端出口阀;26-测局部阻力压力近端进口阀;27-测局部阻力 压力远端进口阀;28,29-U 型管下端放水阀;30-U 型管测压进口阀;31- U 型管测压 出口阀;32,33-文丘里测压出,进口阀;34-文丘里;35-压力缓冲罐;36-压力传感器; 37-倒 U 型管;38-U 型管上端放空阀;39-水箱放水阀; 四、实验方法与步骤 1. 离心泵性能的测定: (1)首先向储水槽内注蒸馏水,直到水满为止

(2)将全部阀门关闭。打开总电源开关,用变频调速器启动离心泵。 (3)缓慢打开调节阀12至全开。待系统内流体稳定,即系统内已没有气体,打开压 力表和真空表的开关,方可测取数据。 (4)测取数据的顺行可从最大流量至0,或反之。一般测22组数据。 (5)每次测量同时记录:大涡轮流量计流量、压力表、真空表、功率表的读数及流体 温度。 2.管路特性的测量: (1)首先将全部阀门关闭。打开总电源开关,用变频调速器启动离心泵。将流量调节 阀12调至某一状态(使系统的流量为一固定值) (2)调节离心泵电机频率以得到管路特性改变状态。调节范围(50一OH) 注:利用变频器上(∧)、(V)和(RESET)键调节频率,调节完后点击(READ/ENTER) 键确认即可。 (3)每改变电机频率一次,记录一下数据:大涡轮流量计的流量,泵入口真空度,泵 出口压强。 (4)实验结束,关闭调节阀,停泵,切断电源。 3.流量计性能的测定: (1)首先将全部阀门关闭。打开总电源开关,用变频调速器启动离心泵。 (2)缓慢打开调节阀12至全开。待系统内流体稳定,即系统内已没有气体,打开文 丘里流量计导压管开关及阀门32、33,在大涡轮流量计流量稳定的情况下,测得文丘里流 量计两端压差。 (3)测取数据的顺行可从最大流量至0,或反之。一般测15~20组数据。 (4)每次测量应记录:涡轮流量计流量、文丘里流量计两端压差及流体温度。 *4.流体阻力的测量: (1)首先将阀门7,8,12,13,14,23,24,25,26,27,28,29,32,33,38关 闭,阀门18,19,20,21,22,30,31全开,打开总电源开关,用变频调速器启动离心泵。 将阀门14缓慢打开大流量状态下把实验管路中的气泡赶出。 将流量调为0关闭30、31阀门打开38阀门后,分别缓慢打开28、29阀们,将U型管 内两液将到管中心位子,再关闭阀门28、29,打开30、31阀门,若空气一水倒置U型管内 两液柱的高度差不为0,则说明系统内有气泡存在,需赶净气泡方可测取数据。 赶气泡的方法: 之

21 (2)将全部阀门关闭。打开总电源开关,用变频调速器启动离心泵。 (3)缓慢打开调节阀 12 至全开。待系统内流体稳定,即系统内已没有气体,打开压 力表和真空表的开关,方可测取数据。 (4)测取数据的顺行可从最大流量至 0,或反之。一般测 22 组数据。 (5)每次测量同时记录:大涡轮流量计流量、压力表、真空表、功率表的读数及流体 温度。 2. 管路特性的测量: (1)首先将全部阀门关闭。打开总电源开关,用变频调速器启动离心泵。将流量调节 阀 12 调至某一状态(使系统的流量为一固定值) (2)调节离心泵电机频率以得到管路特性改变状态。调节范围(50—0Hz) 注:利用变频器上(∧)、(∨)和(RESET)键调节频率,调节完后点击(READ/ENTER) 键确认即可。 (3)每改变电机频率一次,记录一下数据:大涡轮流量计的流量,泵入口真空度,泵 出口压强。 (4)实验结束,关闭调节阀,停泵,切断电源。 3. 流量计性能的测定: (1)首先将全部阀门关闭。打开总电源开关,用变频调速器启动离心泵。 (2)缓慢打开调节阀 12 至全开。待系统内流体稳定,即系统内已没有气体,打开文 丘里流量计导压管开关及阀门 32、33,在大涡轮流量计流量稳定的情况下,测得文丘里流 量计两端压差。 (3)测取数据的顺行可从最大流量至 0,或反之。一般测 15~20 组数据。 (4)每次测量应记录:涡轮流量计流量、文丘里流量计两端压差及流体温度。 *4. 流体阻力的测量: (1)首先将阀门 7,8,12,13,14,23,24,25,26,27,28,29,32,33,38 关 闭,阀门 18,19,20,21,22,30,31 全开,打开总电源开关,,用变频调速器启动离心泵。 将阀门 14 缓慢打开大流量状态下把实验管路中的气泡赶出。 将流量调为 0 关闭 30、31 阀门打开 38 阀门后,分别缓慢打开 28、29 阀们,将U型管 内两液将到管中心位子,再关闭阀门 28、29,打开 30、31 阀门,若空气—水倒置U型管内 两液柱的高度差不为 0,则说明系统内有气泡存在,需赶净气泡方可测取数据。 赶气泡的方法:

将流量调至较大,重复步骤2排出导压管内的气泡,直至排净为止。 (2)待管路中气泡排净后开始实验,被测管路阀门全部打开,将不测管路的阀门关闭。 (3)在流量稳定的情况下,测得直管阻力压差。数据顺序可从大流量至小流量,反之 也可,一般测15-20组数,建议当流量读数小于200Lh时,只用空气一水倒置U型管测压 差。 (4)待数据测量完毕,关闭流量调节阀,切断电源。 (5)粗糙管、局部阻力测量方法同前。 五、使用实验设备应注意的事项: 1.利用压力传感器测大流量下△P时,应切断空气一水倒置U型管30、31两阀门否 则影响测量数值。 2.在实验过程中每调节一个流量之后应待流量和直管压降的数据稳定以后方可记录数 据。 3.若较长时间内不做实验,放掉系统内及储水槽内的水。 4.启动离心泵前,关闭压力表和真空表的开关以免损坏压强表。 六、实验数据与处理 1、实验基本参数 (1)设备参数 水泵型号: 泵入口管内径= 泵出口管内径= 泵出、入口测压点间的距离= m 电机效率= (2)操作参数 室温= ℃: 大气压强= KPa: 水温= ℃。 水的密度= kg/m3 23

22 将流量调至较大,重复步骤 2 排出导压管内的气泡,直至排净为止。 (2)待管路中气泡排净后开始实验,被测管路阀门全部打开,将不测管路的阀门关闭。 (3)在流量稳定的情况下,测得直管阻力压差。数据顺序可从大流量至小流量,反之 也可,一般测 15~20 组数,建议当流量读数小于 200L/h 时,只用空气—水倒置U型管测压 差。 (4)待数据测量完毕,关闭流量调节阀,切断电源。 (5)粗糙管、局部阻力测量方法同前。 五、使用实验设备应注意的事项: 1. 利用压力传感器测大流量下ΔP 时,应切断空气一水倒置 U 型管 30、31 两阀门否 则影响测量数值。 2. 在实验过程中每调节一个流量之后应待流量和直管压降的数据稳定以后方可记录数 据。 3. 若较长时间内不做实验,放掉系统内及储水槽内的水。 4. 启动离心泵前,关闭压力表和真空表的开关 以免损坏压强表。 六、实验数据与处理 1、实验基本参数 (1)设备参数 水泵型号: 泵入口管内径= m 泵出口管内径= m 泵出、入口测压点间的距离= m 电机效率= (2)操作参数 室温= ℃; 大气压强 = KPa; 水温 = ℃。 水的密度= kg/m3

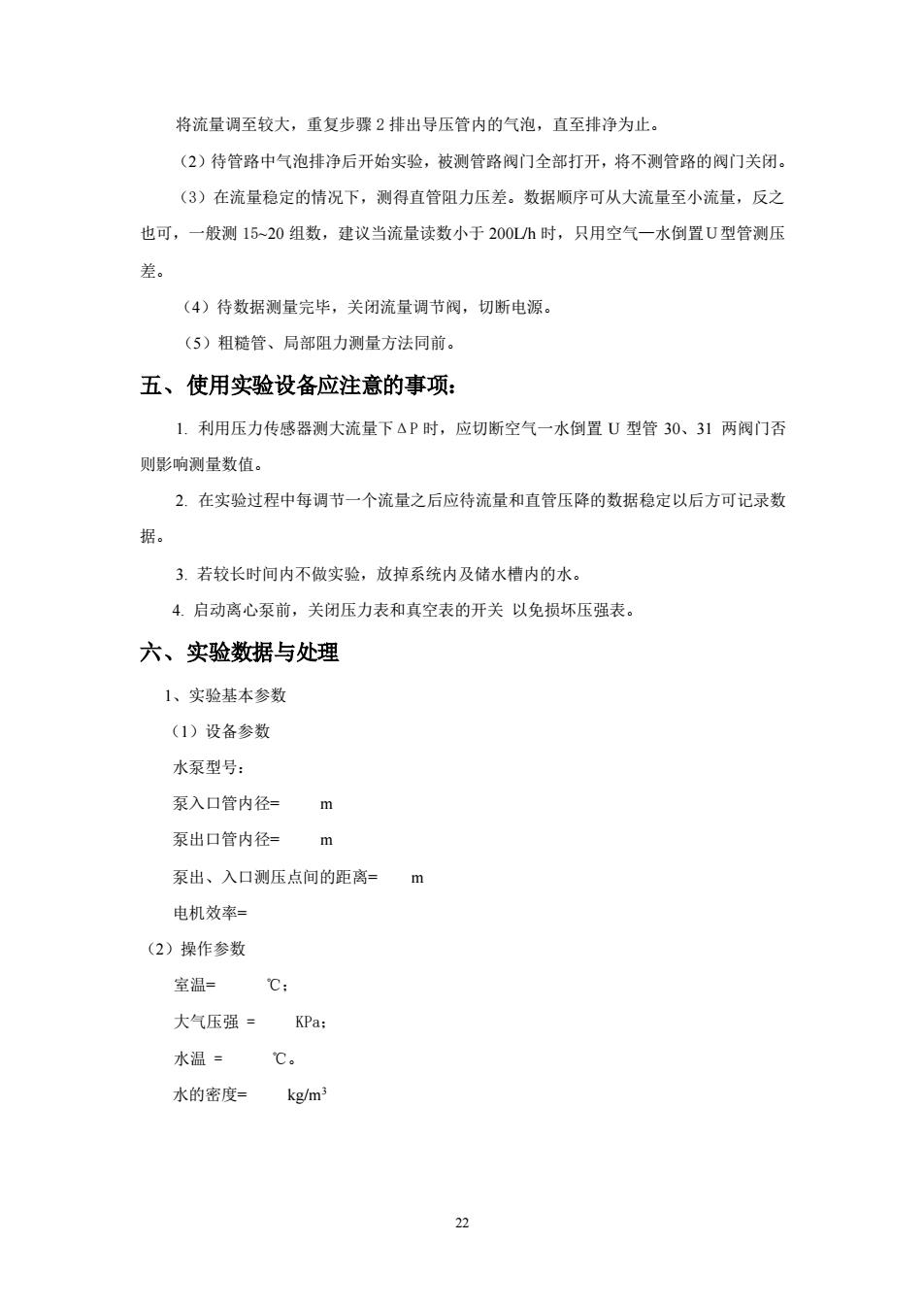

2、实验数据记录与整理 (1)离心泵性能测定实验数据记录 入口压力 出口压力 电机功率 流量qv 扬程H 泵轴功率 泵效率 序号 PL,MPa P2,MPa KW m'/h m N轴,W 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23

23 2、实验数据记录与整理 (1)离心泵性能测定实验数据记录 序号 入口压力 P1,MPa 出口压力 P2,MPa 电机功率 KW 流量 qv m3 /h 扬程 H m 泵轴功率 N 轴,W 泵效率 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22

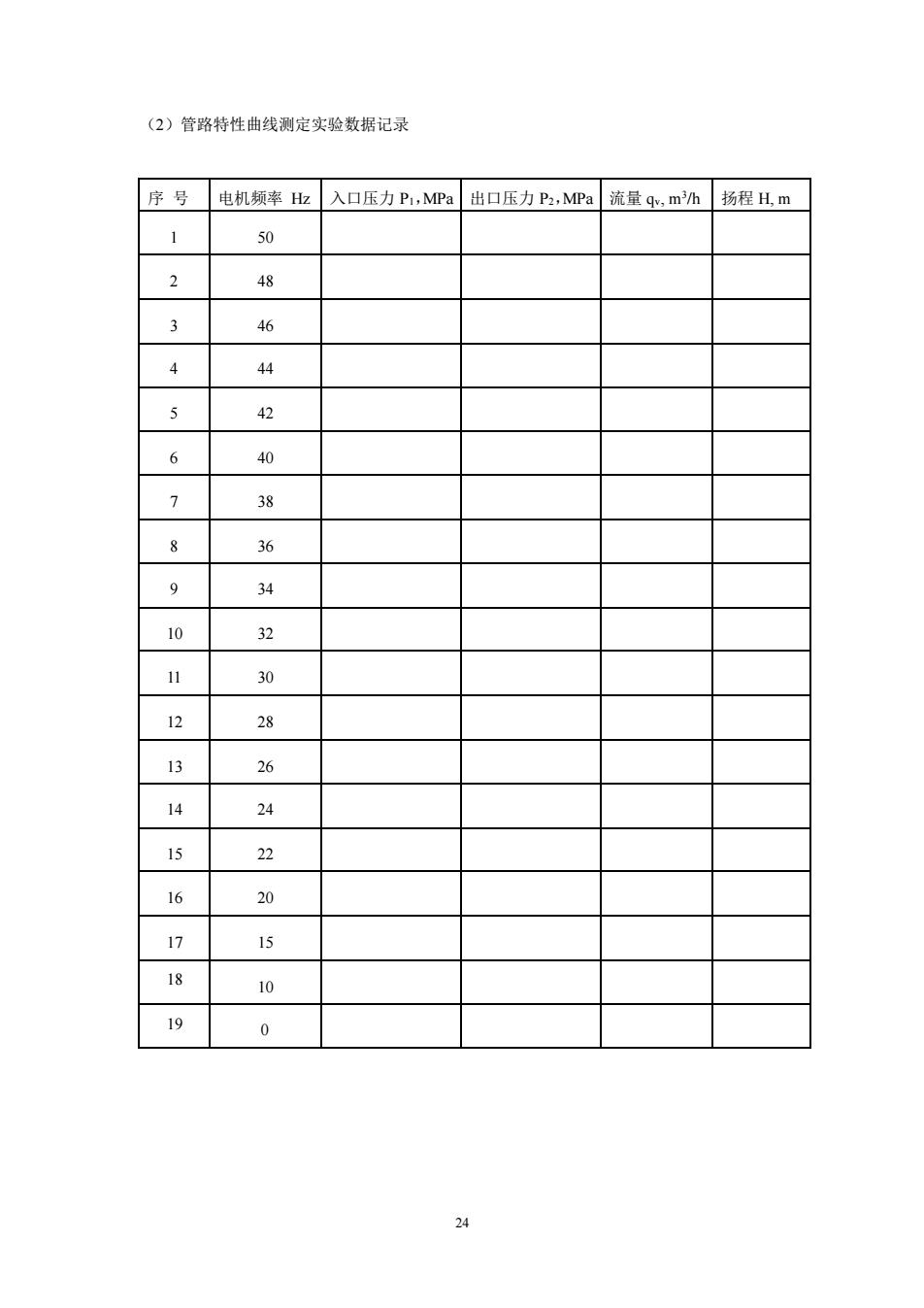

(2)管路特性曲线测定实验数据记录 序号 电机频率Hz 入口压力P1,MPa 出口压力P2,MPa 流量q,m3h 扬程H,m 1 50 2 48 3 46 4 44 42 6 40 7 38 d 36 34 10 32 11 30 12 28 13 26 14 24 15 22 16 20 17 15 18 10 19 0 24

24 (2)管路特性曲线测定实验数据记录 序 号 电机频率 Hz 入口压力 P1,MPa 出口压力 P2,MPa 流量 qv, m3 /h 扬程 H, m 1 50 2 48 3 46 4 44 5 42 6 40 7 38 8 36 9 34 10 32 11 30 12 28 13 26 14 24 15 22 16 20 17 15 18 19 10 19 20 0