正在加载图片...

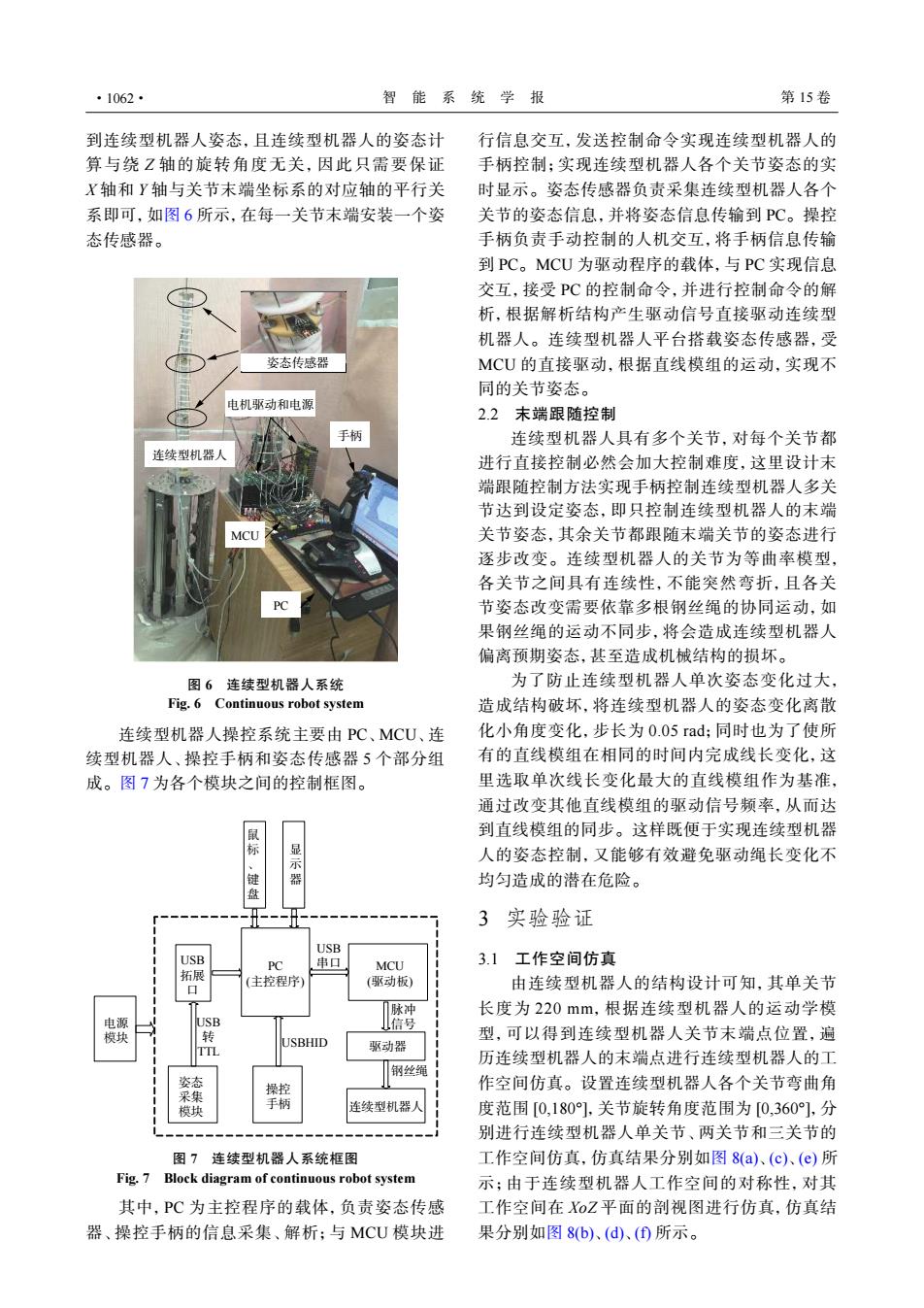

·1062· 智能系统学报 第15卷 到连续型机器人姿态,且连续型机器人的姿态计 行信息交互,发送控制命令实现连续型机器人的 算与绕Z轴的旋转角度无关,因此只需要保证 手柄控制;实现连续型机器人各个关节姿态的实 X轴和Y轴与关节末端坐标系的对应轴的平行关 时显示。姿态传感器负责采集连续型机器人各个 系即可,如图6所示,在每一关节末端安装一个姿 关节的姿态信息,并将姿态信息传输到PC。操控 态传感器。 手柄负责手动控制的人机交互,将手柄信息传输 到PC。MCU为驱动程序的载体,与PC实现信息 交互,接受PC的控制命令,并进行控制命令的解 析,根据解析结构产生驱动信号直接驱动连续型 机器人。连续型机器人平台搭载姿态传感器,受 姿态传感器 MCU的直接驱动,根据直线模组的运动,实现不 同的关节姿态。 电机驱动和电源 2.2末端跟随控制 手柄 连续型机器人具有多个关节,对每个关节都 连续型机器人 进行直接控制必然会加大控制难度,这里设计末 端跟随控制方法实现手柄控制连续型机器人多关 节达到设定姿态,即只控制连续型机器人的末端 MCU 关节姿态,其余关节都跟随末端关节的姿态进行 逐步改变。连续型机器人的关节为等曲率模型, 各关节之间具有连续性,不能突然弯折,且各关 节姿态改变需要依靠多根钢丝绳的协同运动,如 果钢丝绳的运动不同步,将会造成连续型机器人 偏离预期姿态,甚至造成机械结构的损坏。 图6连续型机器人系统 为了防止连续型机器人单次姿态变化过大, Fig.6 Continuous robot system 造成结构破坏,将连续型机器人的姿态变化离散 连续型机器人操控系统主要由PC、MCU、连 化小角度变化,步长为0.05rad;同时也为了使所 续型机器人、操控手柄和姿态传感器5个部分组 有的直线模组在相同的时间内完成线长变化,这 成。图7为各个模块之间的控制框图。 里选取单次线长变化最大的直线模组作为基准, 通过改变其他直线模组的驱动信号频率,从而达 暴 到直线模组的同步。这样既便于实现连续型机器 人的姿态控制,又能够有效避免驱动绳长变化不 、键盘 示器 均匀造成的潜在危险。 3实验验证 USB USB PC 串口 MCU 3.1工作空间仿真 拓展 (主控程序) 口 (驱动板) 由连续型机器人的结构设计可知,其单关节 脉冲 长度为220mm,根据连续型机器人的运动学模 电源 USB 信号 模块 型,可以得到连续型机器人关节末端点位置,遍 USBHID 驱动器 历连续型机器人的末端点进行连续型机器人的工 钢丝绳 姿态 操控 作空间仿真。设置连续型机器人各个关节弯曲角 采集 模块 手柄 连续型机器人 度范围[0,180],关节旋转角度范围为[0,360],分 别进行连续型机器人单关节、两关节和三关节的 图7连续型机器人系统框图 工作空间仿真,仿真结果分别如图8(a)、(c)、(e)所 Fig.7 Block diagram of continuous robot system 示;由于连续型机器人工作空间的对称性,对其 其中,PC为主控程序的载体,负责姿态传感 工作空间在XoZ平面的剖视图进行仿真,仿真结 器、操控手柄的信息采集、解析;与MCU模块进 果分别如图8b)、(d)、()所示。到连续型机器人姿态,且连续型机器人的姿态计 算与绕 Z 轴的旋转角度无关,因此只需要保证 X 轴和 Y 轴与关节末端坐标系的对应轴的平行关 系即可,如图 6 所示,在每一关节末端安装一个姿 态传感器。 连续型机器人 电机驱动和电源 MCU 手柄 PC 姿态传感器 图 6 连续型机器人系统 Fig. 6 Continuous robot system 连续型机器人操控系统主要由 PC、MCU、连 续型机器人、操控手柄和姿态传感器 5 个部分组 成。图 7 为各个模块之间的控制框图。 PC (主控程序) 操控 手柄 姿态 采集 模块 MCU (驱动板) 驱动器 USB USB 串口 拓展 口 USBHID 连续型机器人 电源 模块 USB 转 TTL 脉冲 信号 钢丝绳 鼠 标 、 键 盘 显 示 器 图 7 连续型机器人系统框图 Fig. 7 Block diagram of continuous robot system 其中,PC 为主控程序的载体,负责姿态传感 器、操控手柄的信息采集、解析;与 MCU 模块进 行信息交互,发送控制命令实现连续型机器人的 手柄控制;实现连续型机器人各个关节姿态的实 时显示。姿态传感器负责采集连续型机器人各个 关节的姿态信息,并将姿态信息传输到 PC。操控 手柄负责手动控制的人机交互,将手柄信息传输 到 PC。MCU 为驱动程序的载体,与 PC 实现信息 交互,接受 PC 的控制命令,并进行控制命令的解 析,根据解析结构产生驱动信号直接驱动连续型 机器人。连续型机器人平台搭载姿态传感器,受 MCU 的直接驱动,根据直线模组的运动,实现不 同的关节姿态。 2.2 末端跟随控制 连续型机器人具有多个关节,对每个关节都 进行直接控制必然会加大控制难度,这里设计末 端跟随控制方法实现手柄控制连续型机器人多关 节达到设定姿态,即只控制连续型机器人的末端 关节姿态,其余关节都跟随末端关节的姿态进行 逐步改变。连续型机器人的关节为等曲率模型, 各关节之间具有连续性,不能突然弯折,且各关 节姿态改变需要依靠多根钢丝绳的协同运动,如 果钢丝绳的运动不同步,将会造成连续型机器人 偏离预期姿态,甚至造成机械结构的损坏。 为了防止连续型机器人单次姿态变化过大, 造成结构破坏,将连续型机器人的姿态变化离散 化小角度变化,步长为 0.05 rad;同时也为了使所 有的直线模组在相同的时间内完成线长变化,这 里选取单次线长变化最大的直线模组作为基准, 通过改变其他直线模组的驱动信号频率,从而达 到直线模组的同步。这样既便于实现连续型机器 人的姿态控制,又能够有效避免驱动绳长变化不 均匀造成的潜在危险。 3 实验验证 3.1 工作空间仿真 由连续型机器人的结构设计可知,其单关节 长度为 220 mm,根据连续型机器人的运动学模 型,可以得到连续型机器人关节末端点位置,遍 历连续型机器人的末端点进行连续型机器人的工 作空间仿真。设置连续型机器人各个关节弯曲角 度范围 [0,180°],关节旋转角度范围为 [0,360°],分 别进行连续型机器人单关节、两关节和三关节的 工作空间仿真,仿真结果分别如图 8(a)、(c)、(e) 所 示;由于连续型机器人工作空间的对称性,对其 工作空间在 XoZ 平面的剖视图进行仿真,仿真结 果分别如图 8(b)、(d)、(f) 所示。 ·1062· 智 能 系 统 学 报 第 15 卷