正在加载图片...

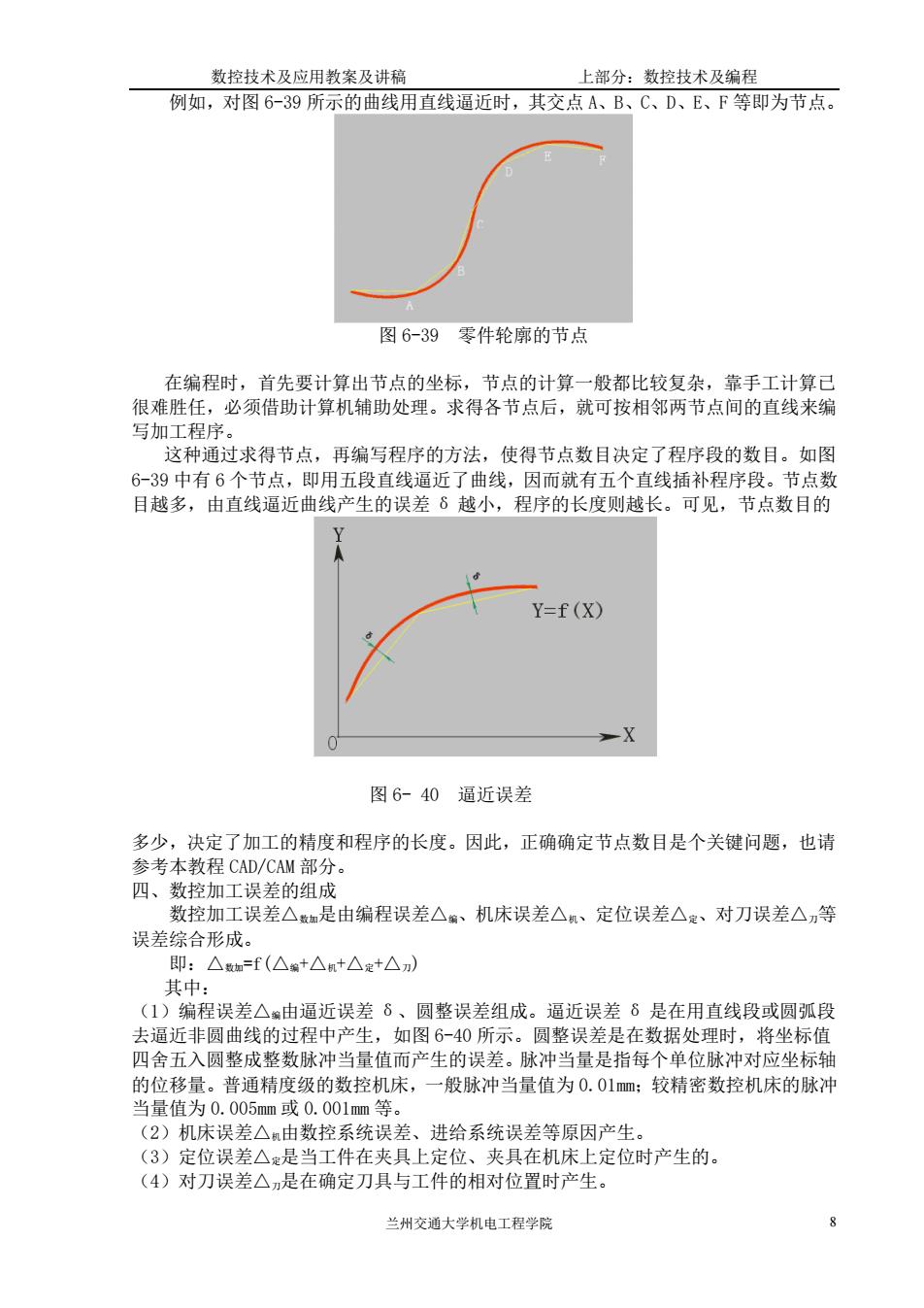

数控技术及应用教案及讲稿 上部分:数控技术及编程 例如,对图6-39所示的曲线用直线逼近时,其交点A、B、C、D、E、F等即为节点。 图6-39零件轮廓的节点 在编程时,首先要计算出节点的坐标,节点的计算一般都比较复杂,靠手工计算己 很难胜任,必须借助计算机辅助处理。求得各节点后,就可按相邻两节点间的直线来编 写加工程序。 这种通讨时求得节点,再编写程序的方法,使得节点数目决定了程序段的数目。加图 6-39中有6个节点,即用五段直线逼所了曲线,因而就有五个直线插补程序段。节点数 目越多,由直线逼近曲线产生的误差6越小,程序的长度则越长。可见,节点数目的 Y=f(X) X 图6-40逼近误差 多少,决定了加工的精度和程序的长度。因此,正确确定节点数目是个关键问题,也请 参考本教程CAD/CAM部分。 四、数控加工误差的组成 数控加工误差△如是由编程误差△、机床误差△、定位误差△定、对刀误差△n等 误差综合形成。 即:△如f(△编+△+△定+△) 其中: (1)编程误差△由逼近误差8、圆整误差组成。逼近误差6是在用直线段或圆弧段 去逼近非圆曲线的过程中产生,如图6-40所示。圆整误差是在数据处理时,将坐标值 四舍五入圆整成整数脉冲当量值而产生的误差。脉冲当量是指每个单位脉冲对应坐标轴 的位移量。普通精度级的数控机床,一般脉冲当量值为0.01mm:较精密数控机床的脉冲 当量值为0.005mm或0.001mm等。 (2)机床误差△由数控系统误差、进给系统误差等原因产生。 (3)定位误差△是当工件在夹具上定位、夹具在机床上定位时产生的。 (4)对刀误差△m是在确定刀具与工件的相对位置时产生。 兰州交通大学机电工程学院数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 8 例如,对图 6-39 所示的曲线用直线逼近时,其交点 A、B、C、D、E、F 等即为节点。 图 6-39 零件轮廓的节点 在编程时,首先要计算出节点的坐标,节点的计算一般都比较复杂,靠手工计算已 很难胜任,必须借助计算机辅助处理。求得各节点后,就可按相邻两节点间的直线来编 写加工程序。 这种通过求得节点,再编写程序的方法,使得节点数目决定了程序段的数目。如图 6-39 中有 6 个节点,即用五段直线逼近了曲线,因而就有五个直线插补程序段。节点数 目越多,由直线逼近曲线产生的误差 δ 越小,程序的长度则越长。可见,节点数目的 图 6- 40 逼近误差 多少,决定了加工的精度和程序的长度。因此,正确确定节点数目是个关键问题,也请 参考本教程 CAD/CAM 部分。 四、数控加工误差的组成 数控加工误差△数加是由编程误差△编、机床误差△机、定位误差△定、对刀误差△刀等 误差综合形成。 即:△数加=f(△编+△机+△定+△刀) 其中: (1)编程误差△编由逼近误差 δ、圆整误差组成。逼近误差 δ 是在用直线段或圆弧段 去逼近非圆曲线的过程中产生,如图 6-40 所示。圆整误差是在数据处理时,将坐标值 四舍五入圆整成整数脉冲当量值而产生的误差。脉冲当量是指每个单位脉冲对应坐标轴 的位移量。普通精度级的数控机床,一般脉冲当量值为 0.01mm;较精密数控机床的脉冲 当量值为 0.005mm 或 0.001mm 等。 (2)机床误差△机由数控系统误差、进给系统误差等原因产生。 (3)定位误差△定是当工件在夹具上定位、夹具在机床上定位时产生的。 (4)对刀误差△刀是在确定刀具与工件的相对位置时产生