数控技术及应用教案及讲稿 上部分:数控技术及编程 第十九讲 一、备课教案 适用专业机械设计制造及其自动化讲次 上课 第十九讲时间】 年月日节 第六章数控机床加工程序编制基础 第三节常用编程指令 六、圆弧插补指令 教学 七、刀具半径补偿指令 容 八、刀具长度补偿指令 提 第四节程序编制中的数学处理 一、选择编程原点 求 二、基点 的概念 的基本过程以及数控加工误差的 三、非圆曲线数学处理的基本过程 组成 四、数控加工误差的组成 教学实施手段 效果记录 课堂讲授 重 圆孤插补指今。刀且坐径补档指叁 刀具长度补偿指令的使用:编程原 课堂讨论 点 点的选择方法、基点的概念。 现场示教 小结讲评 难 刀且半径补偿指今 刀且长度补 其它 △的田 ,非圆曲线数学处理的 点 基本过程以及数控加工误差。 教具 CAL,黑板 推 陈德道主编数控技术及应用北京 参 国防工业出版社2009 董玉红主编机床数控技术.哈尔滨 后 书 哈尔滨工业大学出版社,2003 记 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 1 第十九讲 一、备课教案 适用专业 机械设计制造及其自动化 讲次 第十九讲 上课 时间 年 月 日 节 教 学 内 容 提 纲 及 要 求 第六章 数控机床加工程序编制基础 第三节 常用编程指令 六、圆弧插补指令 掌握圆弧插补指令、刀具半径补偿 指令、刀具长度补偿指令的使用 七、刀具半径补偿指令 八、刀具长度补偿指令 第四节 程序编制中的数学处理 一、选择编程原点 掌握编程原点的选择方法、基点 的概念;了解非圆曲线数学处理 的基本过程以及数控加工误差的 组成 二、基点 三、非圆曲线数学处理的基本过程 四、数控加工误差的组成 重 点 圆弧插补指令、刀具半径补偿指令、 刀具长度补偿指令的使用;编程原 点的选择方法、基点的概念。 教学实施手段 效果记录 课堂讲授 √ 课堂讨论 √ 现场示教 小结讲评 难 点 刀具半径补偿指令、刀具长度补偿 指令的使用;非圆曲线数学处理的 基本过程以及数控加工误差。 其 它 教具 CAI,黑板 推 荐 参 考 书 陈德道主编.数控技术及应用.北京: 国防工业出版社,2009 董玉红主编.机床数控技术.哈尔滨: 哈尔滨工业大学出版社,2003 教 学 后 记

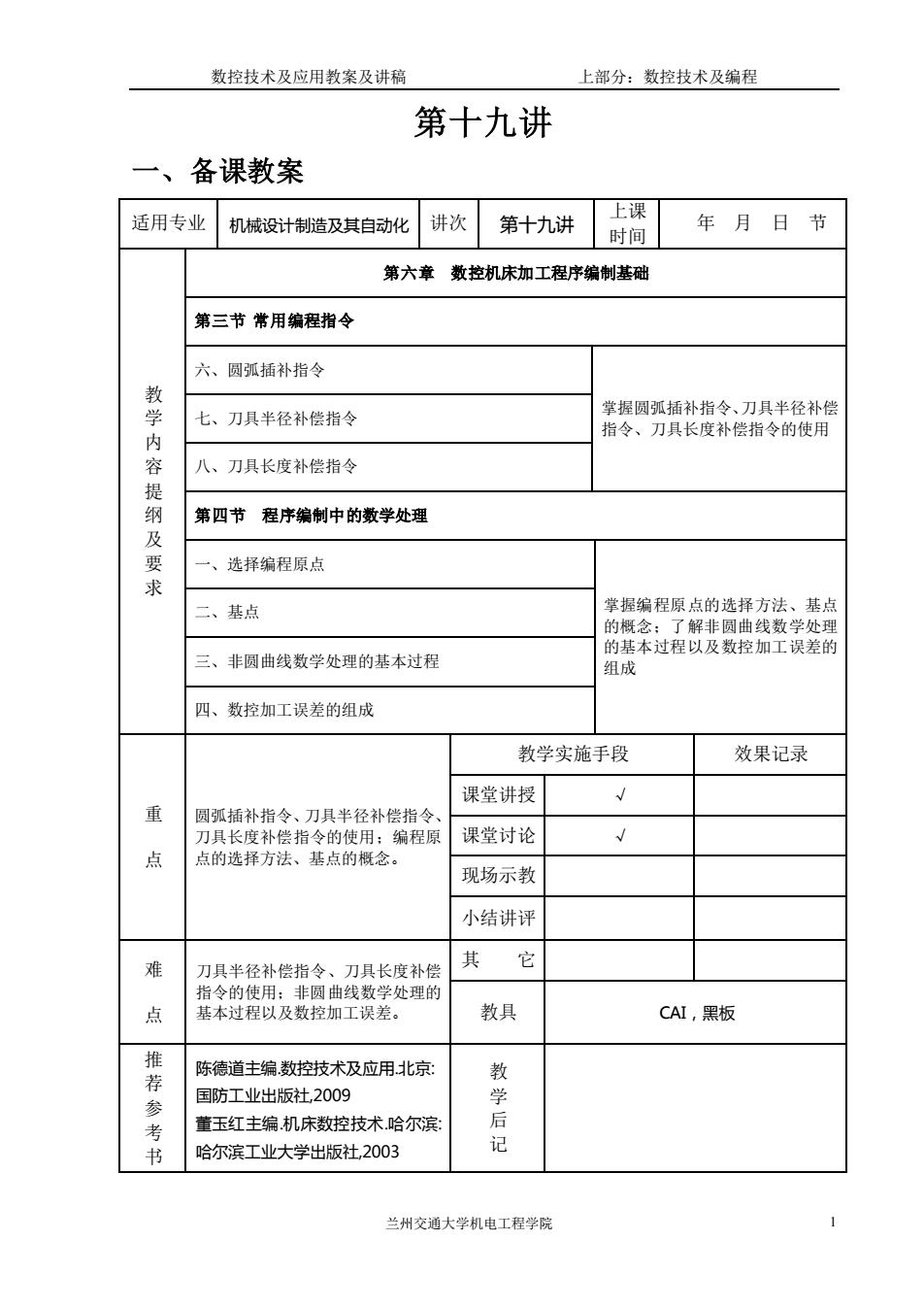

数控技术及应用教案及讲稿 上部分:数控技术及编程 二、讲稿 第六章数控机床加工程序编制基础 第三节常用编程指令 六、圆弧插补指令 G2为按指定进给速度的顺时针圖弧插补.G03为按指定进给速度的逆时针圆弧插补。 圆弧顺逆方向的判别:沿着不在圆弧平面内的坐标轴,由正方向向负方向看,顺时 针方向G02,逆时针方向G03,如图6-25所示。 图6-25圆弧方向判别 各平面内圆弧情况见图6-26,图6-26a表示XY平面的圆弧插补,图6-26b表示ZX 平面圆弧插补,图6-26c表示YZ平面的圆弧插补。 程序格式: XY平面 G17G02X~Y~I~J~(R~)F~ G17G03X~Y~I~J~(R~)F~ ZX平面: G18G02X~Z~I~K~(R~)F~ G18G03X~Z~I~K~(R~)F~ YZ平面: G19G02Z~Y~J~K~(R~)F~ G19G03Z~Y~J~K~(R~)F~ 其中 X、Y、Z的值是指圆弧插补的终点坐标值: I、J、K是指圆弧起点到圆心的增量坐标,与G90,G91无关: R为指定圆弧半径,当圆弧的圆心角≤180时,R值为正, 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 2 二、讲稿 第六章 数控机床加工程序编制基础 第三节 常用编程指令 六、圆弧插补指令 G02 为按指定进给速度的顺时针圆弧插补。G03 为按指定进给速度的逆时针圆弧插补。 圆弧顺逆方向的判别:沿着不在圆弧平面内的坐标轴,由正方向向负方向看,顺时 针方向 G02,逆时针方向 G03,如图 6-25 所示。 图 6-25 圆弧方向判别 各平面内圆弧情况见图 6-26,图 6-26a 表示 XY 平面的圆弧插补,图 6-26b 表示 ZX 平面圆弧插补,图 6-26c 表示 YZ 平面的圆弧插补。 程序格式: XY 平面: G17 G02 X~ Y~ I~ J~ (R~) F~ G17 G03 X~ Y~ I~ J~ (R~) F~ ZX 平面: G18 G02 X~ Z~ I~ K~ (R~) F~ G18 G03 X~ Z~ I~ K~ (R~) F~ YZ 平面: G19 G02 Z~ Y~ J~ K~ (R~) F~ G19 G03 Z~ Y~ J~ K~ (R~) F~ 其中: X、Y、Z 的值是指圆弧插补的终点坐标值; I、J、K 是指圆弧起点到圆心的增量坐标,与 G90,G91 无关; R 为指定圆弧半径,当圆弧的圆心角≤180o时,R 值为正

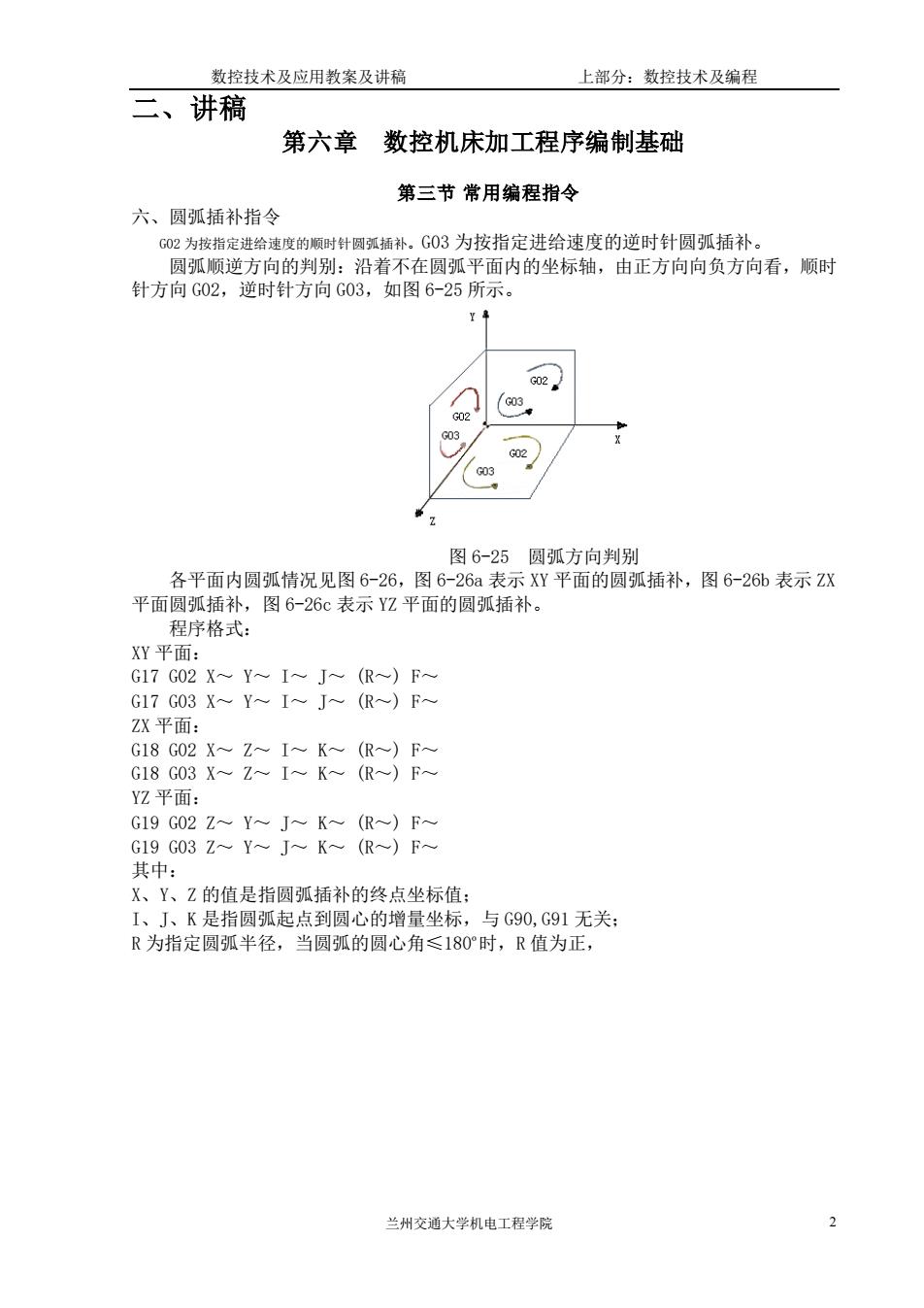

数控技术及应用教案及讲稿 上部分:数控技术及编程 点 )XY平面圆弧 b)ZX平面圆弧 c)YZ平面圆弧 图6-26 各平面内圆弧情况 280 160200 321.65 图6-27圆弧插补应用 当圆弧的圆心角>180°时,R值为负。 例:在图6-27中,当圆弧A的起点为P,终点为P2,圆弧插补程序段为: G02X321.65Y280I40J140F50 或:G02X321.65Y280R-145.6F50 当圆弧A的起点为P,终点为P时,圆弧插补程序段为: G03X160Y60I-121.65J-80F50 或:G03X160Y60R-145.6F50 七、刀具半径补偿指令 在零件轮廓铣削加工时,由于刀具半径尺寸影响,刀具的中心轨迹与零件轮廓往往不 致。为了避免计算刀具中心轨迹,直接按零件图样上的轮廓尺寸编程,数控系统提供 刀具半径补偿功能,见图6-28。 刀具中心轨接 技家分 兰州交通大学机电工程学院

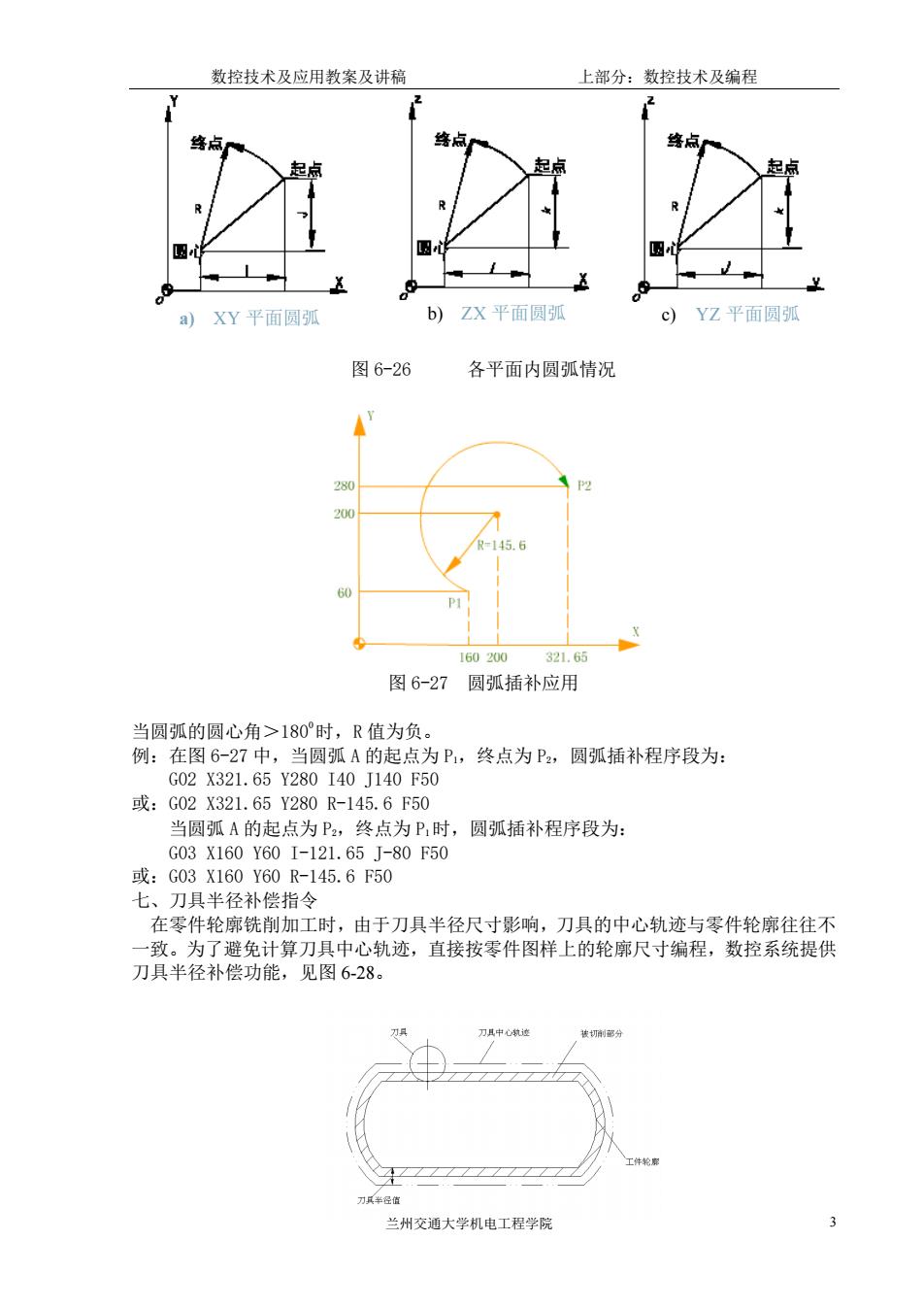

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 3 a) XY 平面圆弧 b) ZX 平面圆弧 c) YZ 平面圆弧 图 6-26 各平面内圆弧情况 图 6-27 圆弧插补应用 当圆弧的圆心角>1800时,R 值为负。 例:在图 6-27 中,当圆弧 A 的起点为 P1,终点为 P2,圆弧插补程序段为: G02 X321.65 Y280 I40 J140 F50 或:G02 X321.65 Y280 R-145.6 F50 当圆弧 A 的起点为 P2,终点为 P1时,圆弧插补程序段为: G03 X160 Y60 I-121.65 J-80 F50 或:G03 X160 Y60 R-145.6 F50 七、刀具半径补偿指令 在零件轮廓铣削加工时,由于刀具半径尺寸影响,刀具的中心轨迹与零件轮廓往往不 一致。为了避免计算刀具中心轨迹,直接按零件图样上的轮廓尺寸编程,数控系统提供 刀具半径补偿功能,见图 6-28

数控技术及应用数案及讲癌 上部分:数控技术及编程 图6-28刀具半径补偿 1.编程格式 G41为左偏刀具半径补偿,定义为假设工件不动,沿刀具运动方向向前看,刀具在 零件左侧的刀具半径补偿,见图6-29。 刀具运动方白 刀具运动方向 刀具人 具运动方向 具运动方向 b) 图629左偏刀具半径补偿 G42为右偏刀具半径补偿,定义为假设工件不动,沿刀具运动方向向前看,刀具在 零件右侧的刀具半径补偿,见图6-30。G40为补偿撤消指令。 刀且运动方向 刀具运动方 工 刀具 动 b) 图6-30右偏刀具半径补偿 程序格式: G00/G01G41/G42X~Y~D //律补坐积常码 /轮廓切削程序段 G00/G01G40X~Y~ /补偿撤消程序段 其中: G41/G42程序段中的X、Y值是建立补偿直线段的终点坐标值 G40程序段中的X Y值是撤消补偿直线段的终点坐标: D为刀具半径补偿代号地址字,后面一般用两位数字表示代号,代号与刀具半径值 一对应。刀具半径值可用CRT/MDI方式输入,即在设置时,D~=R。 2.编程时注意 (1)刀具半径补偿建立的程序段,一般是直线且为空行程,以防过切 一般只能平面补偿 3)刀具半径补偿结束用C40撤销,撒销时一般应在切出工件之后完成,同样要防止 过切, 3.刀具半径改变时刀具半径补偿的应用 应用刀具半径补偿指令加工时,刀具的中心始终与工件轮廓相距一个刀具半径距 离。当刀具磨损或刀具重磨后,刀具半径变小,只需在刀具补偿值中输入改变后的刀具 半径,而不必修改程序。如图6-31所示 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 4 图 6-28 刀具半径补偿 1.编程格式 G41 为左偏刀具半径补偿,定义为假设工件不动,沿刀具运动方向向前看,刀具在 零件左侧的刀具半径补偿,见图 6-29。 图 6-29 左偏刀具半径补偿 G42 为右偏刀具半径补偿,定义为假设工件不动,沿刀具运动方向向前看,刀具在 零件右侧的刀具半径补偿,见图 6-30。G40 为补偿撤消指令。 图 6-30 右偏刀具半径补偿 程序格式: G00/G01 G41/G42 X~ Y~ D~ //建立补偿程序段 …… //轮廓切削程序段 …… G00/G01 G40 X~ Y~ //补偿撤消程序段 其中: G41/G42 程序段中的 X、Y 值是建立补偿直线段的终点坐标值; G40 程序段中的 X、Y 值是撤消补偿直线段的终点坐标; D 为刀具半径补偿代号地址字,后面一般用两位数字表示代号,代号与刀具半径值 一一对应。刀具半径值可用 CRT/MDI 方式输入,即在设置时,D~ = R。 2.编程时注意 (1)刀具半径补偿建立的程序段,一般是直线且为空行程,以防过切 (2)刀具半径补偿一般只能平面补偿, (3)刀具半径补偿结束用 G40 撤销,撤销时一般应在切出工件之后完成,同样要防止 过切, 3.刀具半径改变时刀具半径补偿的应用 应用刀具半径补偿指令加工时,刀具的中心始终与工件轮廓相距一个刀具半径距 离。当刀具磨损或刀具重磨后,刀具半径变小,只需在刀具补偿值中输入改变后的刀具 半径,而不必修改程序。如图 6-31 所示

数控技术及应用教案及讲稿 上部分:数控技术及编程 图6-31刀具半径补偿量的改变 4.过 通常过切有以下两种情况 (1)刀具半径大于所加工工件内轮廓转角时产生的过切,如图6-32所示。 (2)刀具直径大于所加工沟槽时产生的过切,如图6-33所示。 图6-32加工内轮廓转角 图6-33加工沟槽 5.刀具半径补偿的其它应用 在采用同一把半径为r的刀具,并用同一个程序进行粗、精加工时,设精加工余量 为△,则粗加工时设置的刀具半径补偿量为+△,精加工时设置的刀具半径补偿量为r, 就能在粗加工后留下精加工余量△,然后,在精加工时完成切削。运动情况见图6-34。 图6-34刀具半径补偿的应用实例 八、刀具长度补偿指令 使用刀具长度补偿指令,在编程时就不必考虑刀具的实际长度及各把刀具不同的长 度尺寸。加工时,用MDI方式输入刀具的长度尺寸,即可正确加工。当由于刀具磨损、 兰州交通大学机电工程学院 5

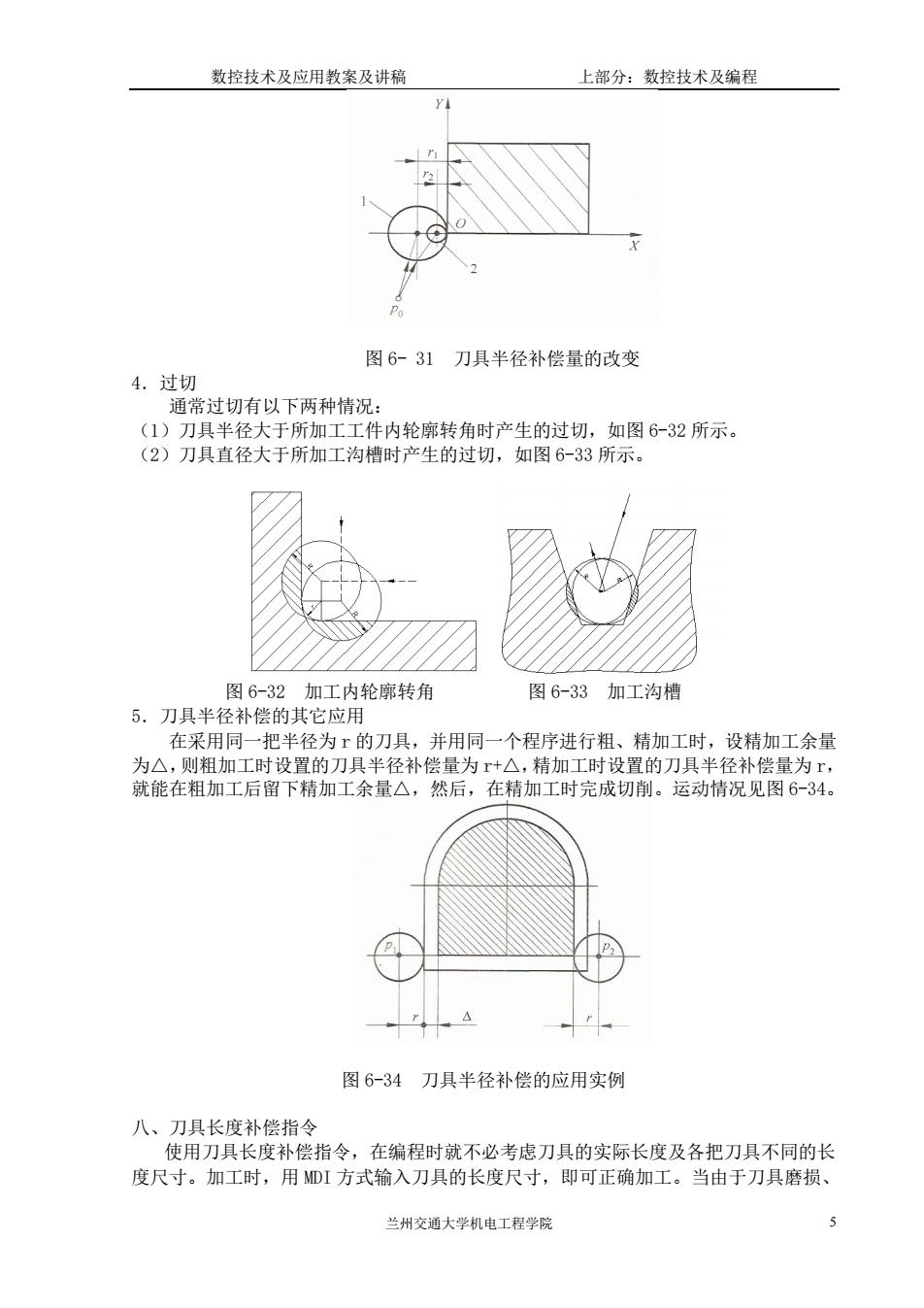

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 5 图 6- 31 刀具半径补偿量的改变 4.过切 通常过切有以下两种情况: (1)刀具半径大于所加工工件内轮廓转角时产生的过切,如图 6-32 所示。 (2)刀具直径大于所加工沟槽时产生的过切,如图 6-33 所示。 图 6-32 加工内轮廓转角 图 6-33 加工沟槽 5.刀具半径补偿的其它应用 在采用同一把半径为 r 的刀具,并用同一个程序进行粗、精加工时,设精加工余量 为△,则粗加工时设置的刀具半径补偿量为 r+△,精加工时设置的刀具半径补偿量为 r, 就能在粗加工后留下精加工余量△,然后,在精加工时完成切削。运动情况见图 6-34。 图 6-34 刀具半径补偿的应用实例 八、刀具长度补偿指令 使用刀具长度补偿指令,在编程时就不必考虑刀具的实际长度及各把刀具不同的长 度尺寸。加工时,用 MDI 方式输入刀具的长度尺寸,即可正确加工。当由于刀具磨损

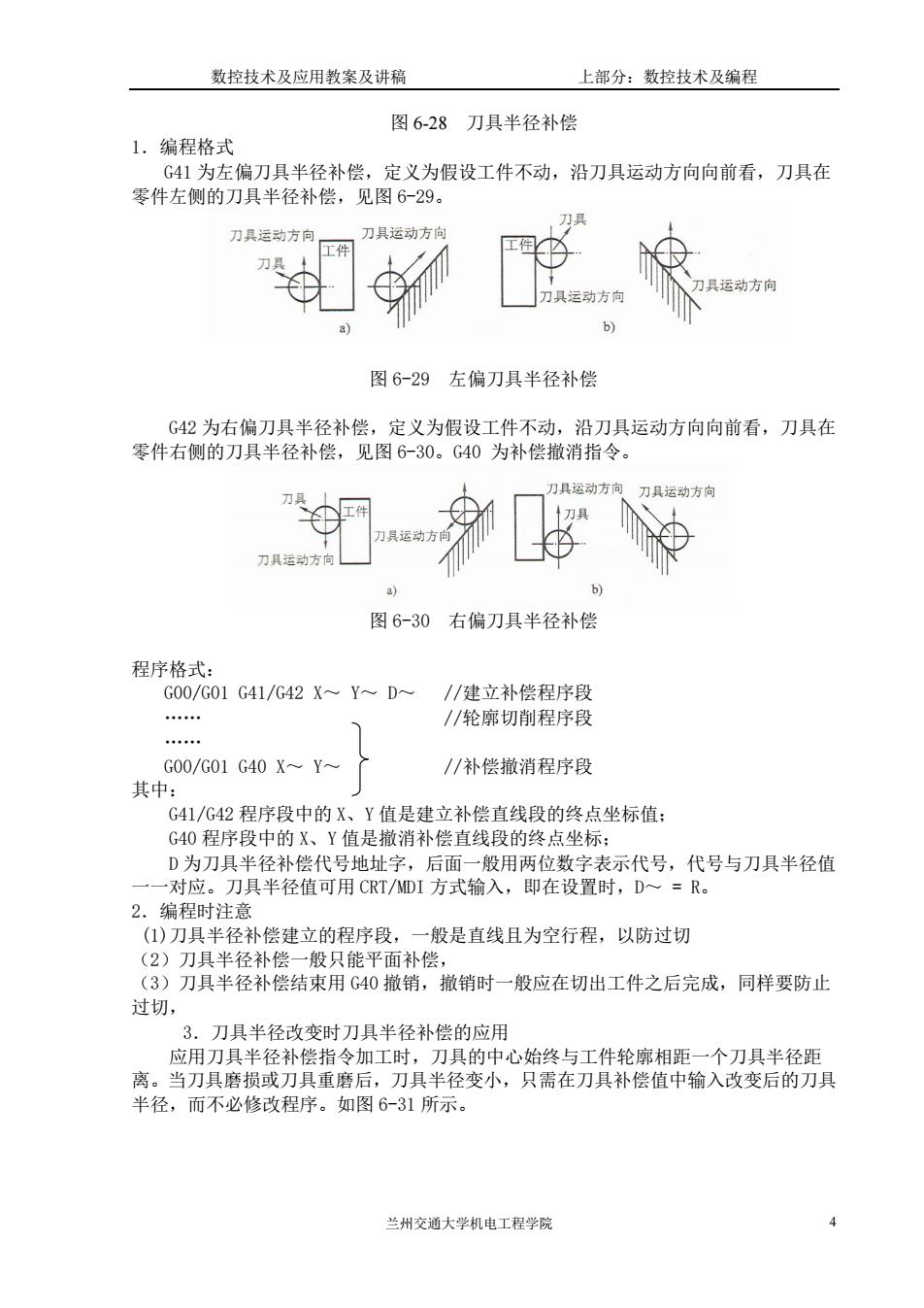

数控技术及应用数案及讲高 上部分:数控技术及编程 更换刀具等原因引起刀具长度尺寸变化时,只要修正刀具长度补偿量,而不必调整程序 或刀具。 G43为正补偿,即将Z坐标尺寸字与H代码中长度补偿的量相加,按其结果进行乙 轴运动。 G44为负补偿,即将Z坐标尺寸字与H中长度补偿的量相减,按其结果进行Z轴运 动。 G49为撤消补偿。 积格式为】 G01G43/G44Z-H ∥建立补偿程序段 ∥切削加工程序段 G49 ∥补偿撤消程序段 2 G43 G44 了实际到达点 程序中折定的点 程序中指定的 0- 图6-35刀具长度补偿 例:图6-35中左图所对应的程序段为G01G43ZsH~ 图6-35中右图所对应的程序段为G01G44ZsH 其中: 为Z向程序指令点: H一的值为长度补偿量,即H~=△。 【刀具长度补偿代号地址字,后面一般用两位数字表示代号,代号与长度补偿量 对应。刀具长度补偿量可用CRT/MDI方式输入。如果用HO0则取消刀具长度补偿。 第四节程序编制中的数学处理 根据被加工零件图样,按照己经确定的加工工艺路线和允许的编程误差,计算数控 系统所需要输入的数据,称为数学处理。 数学处理 一般包括两个 内容 据零件图样给 出的形状,尺寸和公差等直接通过数学方法(如三角、几何与解析几何法等),计算出 编程时所需要的有关各点的坐标值:当按照零件图样给出的条件不能直接计算出编程所 需的坐标,也不能按零件给出的条件直接进行工件轮廓几何要素的定义时,就必须根据 所采用的具体工艺方法、工艺装备等加工条件,对零件原图形及有关尺寸进行必要的数 学处理或改动, 才可以进行各点的坐标计算和编程工作。 一、选择编程原点 从理论上讲编程原点选在零件上的任何一点都可以,但实际上,为了换算尺寸尽可 能简便,减少计算误差,应选择一个合理的编程原点。 兰州交通大学机电工程学院 6

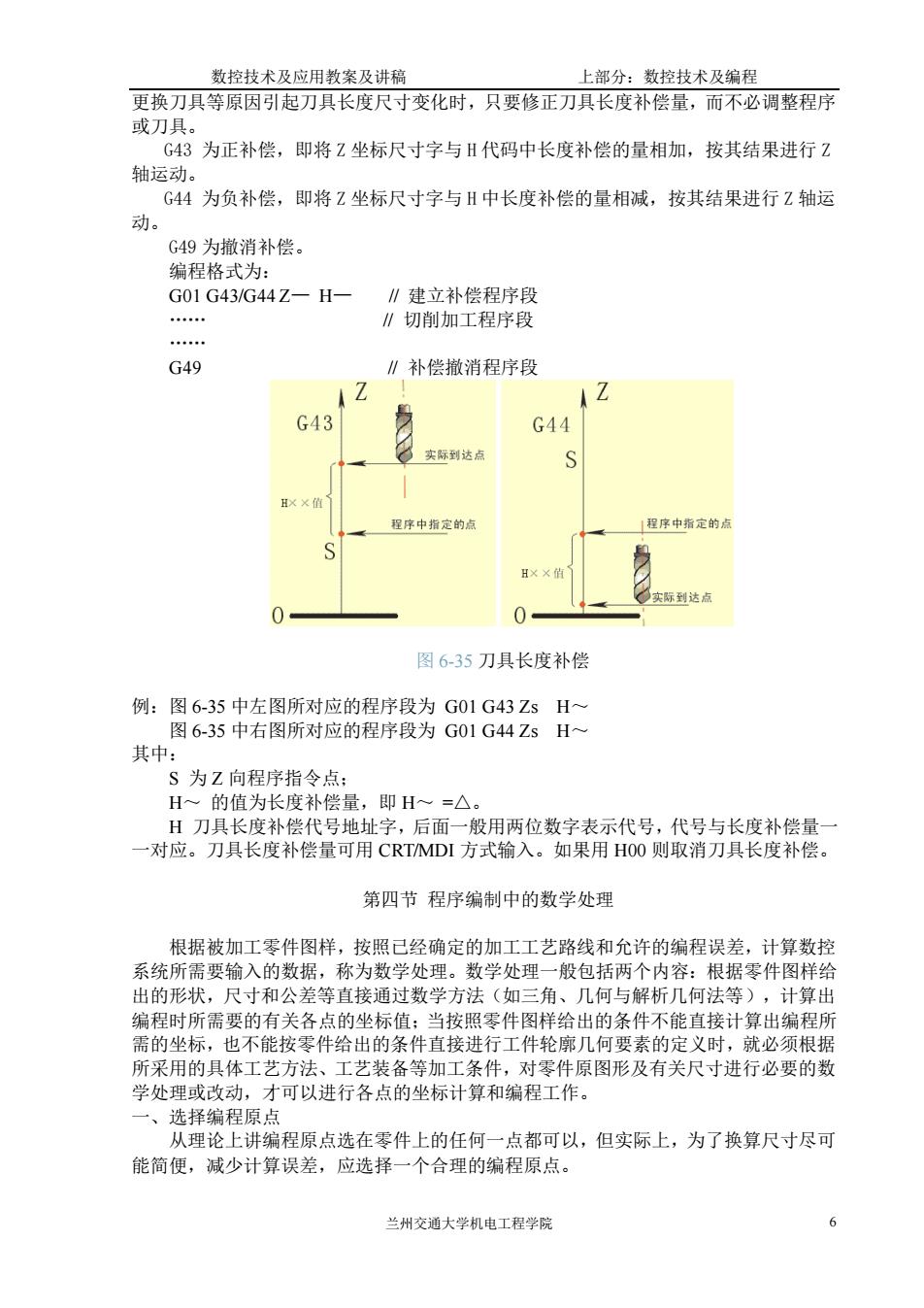

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 6 更换刀具等原因引起刀具长度尺寸变化时,只要修正刀具长度补偿量,而不必调整程序 或刀具。 G43 为正补偿,即将 Z 坐标尺寸字与 H 代码中长度补偿的量相加,按其结果进行 Z 轴运动。 G44 为负补偿,即将 Z 坐标尺寸字与 H 中长度补偿的量相减,按其结果进行 Z 轴运 动。 G49 为撤消补偿。 编程格式为: G01 G43/G44 Z— H— // 建立补偿程序段 …… // 切削加工程序段 …… G49 // 补偿撤消程序段 图 6-35 刀具长度补偿 例:图 6-35 中左图所对应的程序段为 G01 G43 Zs H~ 图 6-35 中右图所对应的程序段为 G01 G44 Zs H~ 其中: S 为 Z 向程序指令点; H~ 的值为长度补偿量,即 H~ =△。 H 刀具长度补偿代号地址字,后面一般用两位数字表示代号,代号与长度补偿量一 一对应。刀具长度补偿量可用 CRT/MDI 方式输入。如果用 H00 则取消刀具长度补偿。 第四节 程序编制中的数学处理 根据被加工零件图样,按照已经确定的加工工艺路线和允许的编程误差,计算数控 系统所需要输入的数据,称为数学处理。数学处理一般包括两个内容:根据零件图样给 出的形状,尺寸和公差等直接通过数学方法(如三角、几何与解析几何法等),计算出 编程时所需要的有关各点的坐标值;当按照零件图样给出的条件不能直接计算出编程所 需的坐标,也不能按零件给出的条件直接进行工件轮廓几何要素的定义时,就必须根据 所采用的具体工艺方法、工艺装备等加工条件,对零件原图形及有关尺寸进行必要的数 学处理或改动,才可以进行各点的坐标计算和编程工作。 一、选择编程原点 从理论上讲编程原点选在零件上的任何一点都可以,但实际上,为了换算尺寸尽可 能简便,减少计算误差,应选择一个合理的编程原点

数控技术及应用教案及讲稿 上部分:数控技术及编程 车削零件编程原点的X向零点应选在零件的回转中心。乙向零点一般应选在零件的 右端面、设计基准或对称平面内。车削零件的编程原点选择见图6-36。 T 图6-36车削加工的编程原点 图6-37铣削加工的编程原点 铣削零件的编程原点,X、Y向零点一般可选在设计基准或工艺基准的端面或孔的中 心线上,对于有对称部分的工件,可以选在对称面上,以便用镜像等指令来简化编程。 Z向的编程原点,习惯选在工件上表面,这样当刀具切入工件后Z向尺寸字均为负值, 以便于检查程序。铣削零件的编程原点见图6-37。 编程原点选定后,就应把各点的尺寸换算成以编程原点为基准的坐标值。为了在加 工过程中有效的控制尺寸公差,按尺寸公差的中值来计算坐标值。 二、基点 110 图6-38零件图样 零件的轮廓是由许多不同的几何要素所组成,如直线、圆弧、二次曲线等,各几何 要素之间的连接点称为基点 基点坐标是编程中必需的重要数据 例:图6-38所示零件中,A、B、C、D、E为基点。A、B、D、E的坐标值从图中很容 易找出,C点是直线与圆弧切点,要联立方程求解。以B点为计算坐标系原点,联立下列 方程: 直线方程:Y=tg(a+B)X 圆那方程. X-80)”+(Y-14)2=30 可求得(64.2786,39.5507),换算到以A点为原点的编程坐标系中,C点坐标为 (64.2786,51.5507)。 可以看出,对于如此简单的零件,基点的计算都很麻烦。对于复杂的零件,其计算 工作量可想而知,为提高编程效率,可应用CAD/CAM软件辅助编程,请参考本教程 CAD/CAM部分 三、非圆曲线数学处理的基本过程 数控系统 般只能作直线插补和圆弧插补的切削运动。如果工件轮廓是非圆曲线, 数控系统就无法直接实现插补,而需要通过一定的数学处理。数学处理的方法是,用直 线段或圆弧段去逼近非圆曲线,逼近线段与被加工曲线交点称为节点。 兰州交通大学机电工程学院 7

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 7 车削零件编程原点的 X 向零点应选在零件的回转中心。Z 向零点一般应选在零件的 右端面、设计基准或对称平面内。车削零件的编程原点选择见图 6-36。 图 6-36 车削加工的编程原点 图 6-37 铣削加工的编程原点 铣削零件的编程原点,X、Y 向零点一般可选在设计基准或工艺基准的端面或孔的中 心线上,对于有对称部分的工件,可以选在对称面上,以便用镜像等指令来简化编程。 Z 向的编程原点,习惯选在工件上表面,这样当刀具切入工件后 Z 向尺寸字均为负值, 以便于检查程序。铣削零件的编程原点见图 6-37。 编程原点选定后,就应把各点的尺寸换算成以编程原点为基准的坐标值。为了在加 工过程中有效的控制尺寸公差,按尺寸公差的中值来计算坐标值。 二、基点 图 6-38 零件图样 零件的轮廓是由许多不同的几何要素所组成,如直线、圆弧、二次曲线等,各几何 要素之间的连接点称为基点。基点坐标是编程中必需的重要数据。 例:图 6-38 所示零件中,A、B、C、D、E 为基点。A、B、D、E 的坐标值从图中很容 易找出,C 点是直线与圆弧切点,要联立方程求解。以 B 点为计算坐标系原点,联立下列 方程: 直线方程: Y=tg(α+β)X 圆弧方程:(X-80)2 +(Y-14)2 =30 可求得(64.2786,39.5507),换算到以 A 点为原点的编程坐标系中,C 点坐标为 (64.2786,51.5507)。 可以看出,对于如此简单的零件,基点的计算都很麻烦。对于复杂的零件,其计算 工作量可想而知,为提高编程效率,可应用 CAD/CAM 软件辅助编程,请参考本教程 CAD/CAM 部分。 三、非圆曲线数学处理的基本过程 数控系统一般只能作直线插补和圆弧插补的切削运动。如果工件轮廓是非圆曲线, 数控系统就无法直接实现插补,而需要通过一定的数学处理。数学处理的方法是,用直 线段或圆弧段去逼近非圆曲线,逼近线段与被加工曲线交点称为节点

数控技术及应用教案及讲稿 上部分:数控技术及编程 例如,对图6-39所示的曲线用直线逼近时,其交点A、B、C、D、E、F等即为节点。 图6-39零件轮廓的节点 在编程时,首先要计算出节点的坐标,节点的计算一般都比较复杂,靠手工计算己 很难胜任,必须借助计算机辅助处理。求得各节点后,就可按相邻两节点间的直线来编 写加工程序。 这种通讨时求得节点,再编写程序的方法,使得节点数目决定了程序段的数目。加图 6-39中有6个节点,即用五段直线逼所了曲线,因而就有五个直线插补程序段。节点数 目越多,由直线逼近曲线产生的误差6越小,程序的长度则越长。可见,节点数目的 Y=f(X) X 图6-40逼近误差 多少,决定了加工的精度和程序的长度。因此,正确确定节点数目是个关键问题,也请 参考本教程CAD/CAM部分。 四、数控加工误差的组成 数控加工误差△如是由编程误差△、机床误差△、定位误差△定、对刀误差△n等 误差综合形成。 即:△如f(△编+△+△定+△) 其中: (1)编程误差△由逼近误差8、圆整误差组成。逼近误差6是在用直线段或圆弧段 去逼近非圆曲线的过程中产生,如图6-40所示。圆整误差是在数据处理时,将坐标值 四舍五入圆整成整数脉冲当量值而产生的误差。脉冲当量是指每个单位脉冲对应坐标轴 的位移量。普通精度级的数控机床,一般脉冲当量值为0.01mm:较精密数控机床的脉冲 当量值为0.005mm或0.001mm等。 (2)机床误差△由数控系统误差、进给系统误差等原因产生。 (3)定位误差△是当工件在夹具上定位、夹具在机床上定位时产生的。 (4)对刀误差△m是在确定刀具与工件的相对位置时产生。 兰州交通大学机电工程学院

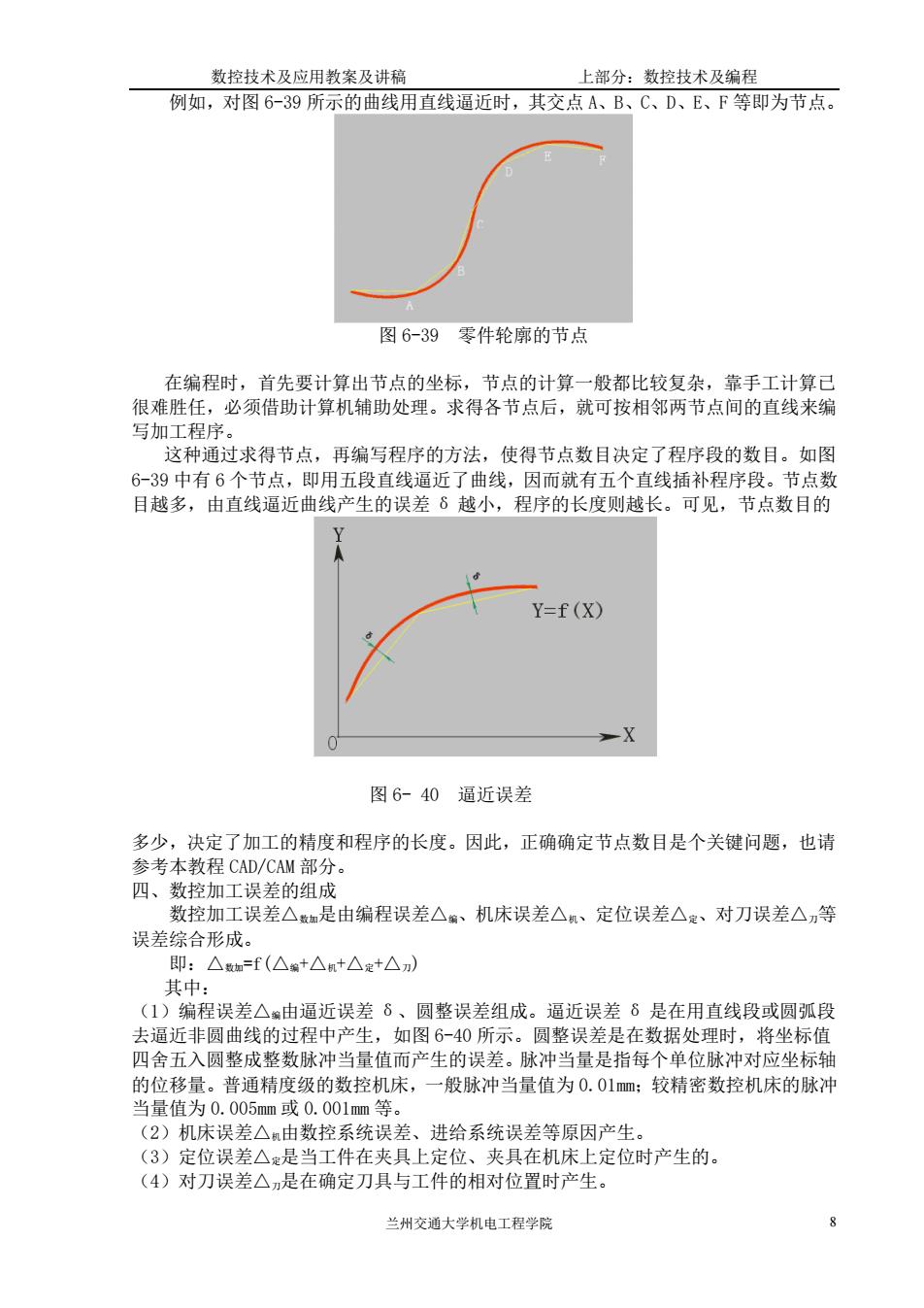

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 8 例如,对图 6-39 所示的曲线用直线逼近时,其交点 A、B、C、D、E、F 等即为节点。 图 6-39 零件轮廓的节点 在编程时,首先要计算出节点的坐标,节点的计算一般都比较复杂,靠手工计算已 很难胜任,必须借助计算机辅助处理。求得各节点后,就可按相邻两节点间的直线来编 写加工程序。 这种通过求得节点,再编写程序的方法,使得节点数目决定了程序段的数目。如图 6-39 中有 6 个节点,即用五段直线逼近了曲线,因而就有五个直线插补程序段。节点数 目越多,由直线逼近曲线产生的误差 δ 越小,程序的长度则越长。可见,节点数目的 图 6- 40 逼近误差 多少,决定了加工的精度和程序的长度。因此,正确确定节点数目是个关键问题,也请 参考本教程 CAD/CAM 部分。 四、数控加工误差的组成 数控加工误差△数加是由编程误差△编、机床误差△机、定位误差△定、对刀误差△刀等 误差综合形成。 即:△数加=f(△编+△机+△定+△刀) 其中: (1)编程误差△编由逼近误差 δ、圆整误差组成。逼近误差 δ 是在用直线段或圆弧段 去逼近非圆曲线的过程中产生,如图 6-40 所示。圆整误差是在数据处理时,将坐标值 四舍五入圆整成整数脉冲当量值而产生的误差。脉冲当量是指每个单位脉冲对应坐标轴 的位移量。普通精度级的数控机床,一般脉冲当量值为 0.01mm;较精密数控机床的脉冲 当量值为 0.005mm 或 0.001mm 等。 (2)机床误差△机由数控系统误差、进给系统误差等原因产生。 (3)定位误差△定是当工件在夹具上定位、夹具在机床上定位时产生的。 (4)对刀误差△刀是在确定刀具与工件的相对位置时产生

数控技术及应用教案及讲稿 上部分:数控技术及编程 如何减少上述各项误差,以提高加工精度的问题,将在后续相关内容中讨论。 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 9 如何减少上述各项误差,以提高加工精度的问题,将在后续相关内容中讨论