数控技术及应用教案及讲稿 上部分:数控技术及编程 第十三讲 一、备课教案 适用专业机械设计制造及其自动化讲次 上课 第十三讲时间 年月日节 第四章主轴驱动及控制 第一节概述 对主轴驱动的要求 内容 了解数控机床对主轴驱动的要 求:掌握主轴驱动装置的结构及 二、主轴驱动装置及其工作特性 其工作特性 及 第二节主轴驱动的速度控制 求 一、直流主轴速度控制 理解直、交流主轴速度控制方式 二、交流主轴速度控制 教学实施手段 效果记录 课堂讲授 数控机床对主轴驱动的要求: 主轴驱动装置的结构及其工作特 课堂讨论 置:交流主轴速度拉制方式 现场示教 小结讲评 其它 点 教具 CAI,黑板 荐 陈德道主编数控技术及应用北京 教 国防工业出版社,2009 董玉红主编机床数控技术哈尔滨 书 哈尔滨工业大学出版社2003 记 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 1 第十三讲 一、备课教案 适用专业 机械设计制造及其自动化 讲次 第十三讲 上课 时间 年 月 日 节 教 学 内 容 提 纲 及 要 求 第四章 主轴驱动及控制 第一节 概述 一、对主轴驱动的要求 了解数控机床对主轴驱动的要 求;掌握主轴驱动装置的结构及 其工作特性 二、主轴驱动装置及其工作特性 第二节 主轴驱动的速度控制 一、直流主轴速度控制 理解直、交流主轴速度控制方式。 二、交流主轴速度控制 重 点 数控机床对主轴驱动的要求; 主轴驱动装置的结构及其工作特 性; 直、交流主轴速度控制方式 教学实施手段 效果记录 课堂讲授 √ 课堂讨论 √ 现场示教 小结讲评 难 点 主轴驱动装置的工作特性; 直、交流主轴速度控制方式 其 它 教具 CAI,黑板 推 荐 参 考 书 陈德道主编.数控技术及应用.北京: 国防工业出版社,2009 董玉红主编.机床数控技术.哈尔滨: 哈尔滨工业大学出版社,2003 教 学 后 记

数控技术及应用教案及讲稿 上部分:数控技术及编程 二、讲稿 第四章主轴驱动及控制 主轴驱动系统的速度控制方式和进给驱动系统的相比,在本质上是一样的,两者都 采用交流调速或直流调速,只是数控机床对主轴控制系统的速度、转矩范围要求不同, 而且对主轴控制系统的速度控制、位置控制有其本身的特点和要求。 早期的数控机床多采用晶闸管直流主轴驱动系统,通过调整晶闸管可控整流器,调 整直流电动机的电枢电压,实现额定转速以下的恒转矩调速控制:调整直流电动机的励 磁电流,实现额定转速以上的恒功率调速控制。并且通过采用闭环控制,获得了良好的 动静态特性。但是由于直流电动机受机械换向的影响和限制,大多数直流主轴驱动系统 适用性差,维护比较困难,而且其恒功率调速范围较小。20世纪80年代后,随着交流 调速理论、微电子技术和大功率半导体技术的发展,交流驱动系统进入实用阶段。在数 控机床的主轴驱动系统中得到了广泛的应用。现在,已有85%的新生产数控机床的主轴 驱动系统采用了交流调速系统。 第一节概述 随着数控技术的不断发展,传统的主轴驱动己不能满足数控技术的需要。现代数控 机床对主轴驱动提出了更高的要求。 一、对主轴驱动的要求 1.调速范围大 数控机床主轴驱动要有较宽的调速范围,以保证加工时选用合理的切削用量,以获 得最佳的生产率、加工精度和表面质量。特别对多工序自动换刀的数控机床(数控加工 中心),为适应各种刀具、工序和各种材料的要求,对主轴的调速范围要求更高。数控 机床的变速是依指令自动进行的,这就要求主轴能在较宽的转速范围内进行无级调速, 并减少中间环节,简化主轴箱。目前主轴驱动装置的恒转矩调速范围已达1:100,恒功 率调速范围达1:30,过载1.5倍可达30min。这对中小型数控机床已经够用了。对中型 以上的数控机床,要求调速范围超过1:100,则需要通过齿轮换挡的方法解决。 主轴变速分为有级变速、无级变速和分段无级变速三种形式,其中有级变速仅用于 经济型数控机床,大多数数控机床均采用无级变速和分段无级变速。 2.主轴输出功率大 为满足生产率要求,数控机床要求主轴在整个速度范围内均能提供切削所需功率。 能达到主轴电动机的最大功率更为理想,即恒功率范围要宽。由于主轴电动机及其驱动 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 2 二、讲稿 第四章 主轴驱动及控制 主轴驱动系统的速度控制方式和进给驱动系统的相比,在本质上是一样的,两者都 采用交流调速或直流调速,只是数控机床对主轴控制系统的速度、转矩范围要求不同, 而且对主轴控制系统的速度控制、位置控制有其本身的特点和要求。 早期的数控机床多采用晶闸管直流主轴驱动系统,通过调整晶闸管可控整流器,调 整直流电动机的电枢电压,实现额定转速以下的恒转矩调速控制;调整直流电动机的励 磁电流,实现额定转速以上的恒功率调速控制。并且通过采用闭环控制,获得了良好的 动静态特性。但是由于直流电动机受机械换向的影响和限制,大多数直流主轴驱动系统 适用性差,维护比较困难,而且其恒功率调速范围较小。20 世纪 80 年代后,随着交流 调速理论、微电子技术和大功率半导体技术的发展,交流驱动系统进入实用阶段。在数 控机床的主轴驱动系统中得到了广泛的应用。现在,已有 85%的新生产数控机床的主轴 驱动系统采用了交流调速系统。 第一节 概 述 随着数控技术的不断发展,传统的主轴驱动已不能满足数控技术的需要。现代数控 机床对主轴驱动提出了更高的要求。 一、对主轴驱动的要求 1.调速范围大 数控机床主轴驱动要有较宽的调速范围,以保证加工时选用合理的切削用量,以获 得最佳的生产率、加工精度和表面质量。特别对多工序自动换刀的数控机床(数控加工 中心),为适应各种刀具、工序和各种材料的要求,对主轴的调速范围要求更高。数控 机床的变速是依指令自动进行的,这就要求主轴能在较宽的转速范围内进行无级调速, 并减少中间环节,简化主轴箱。目前主轴驱动装置的恒转矩调速范围已达 1:100,恒功 率调速范围达 1:30,过载 1.5 倍可达 30min。这对中小型数控机床已经够用了。对中型 以上的数控机床,要求调速范围超过 1:100,则需要通过齿轮换挡的方法解决。 主轴变速分为有级变速、无级变速和分段无级变速三种形式,其中有级变速仅用于 经济型数控机床,大多数数控机床均采用无级变速和分段无级变速。 2.主轴输出功率大 为满足生产率要求,数控机床要求主轴在整个速度范围内均能提供切削所需功率。 能达到主轴电动机的最大功率更为理想,即恒功率范围要宽。由于主轴电动机及其驱动

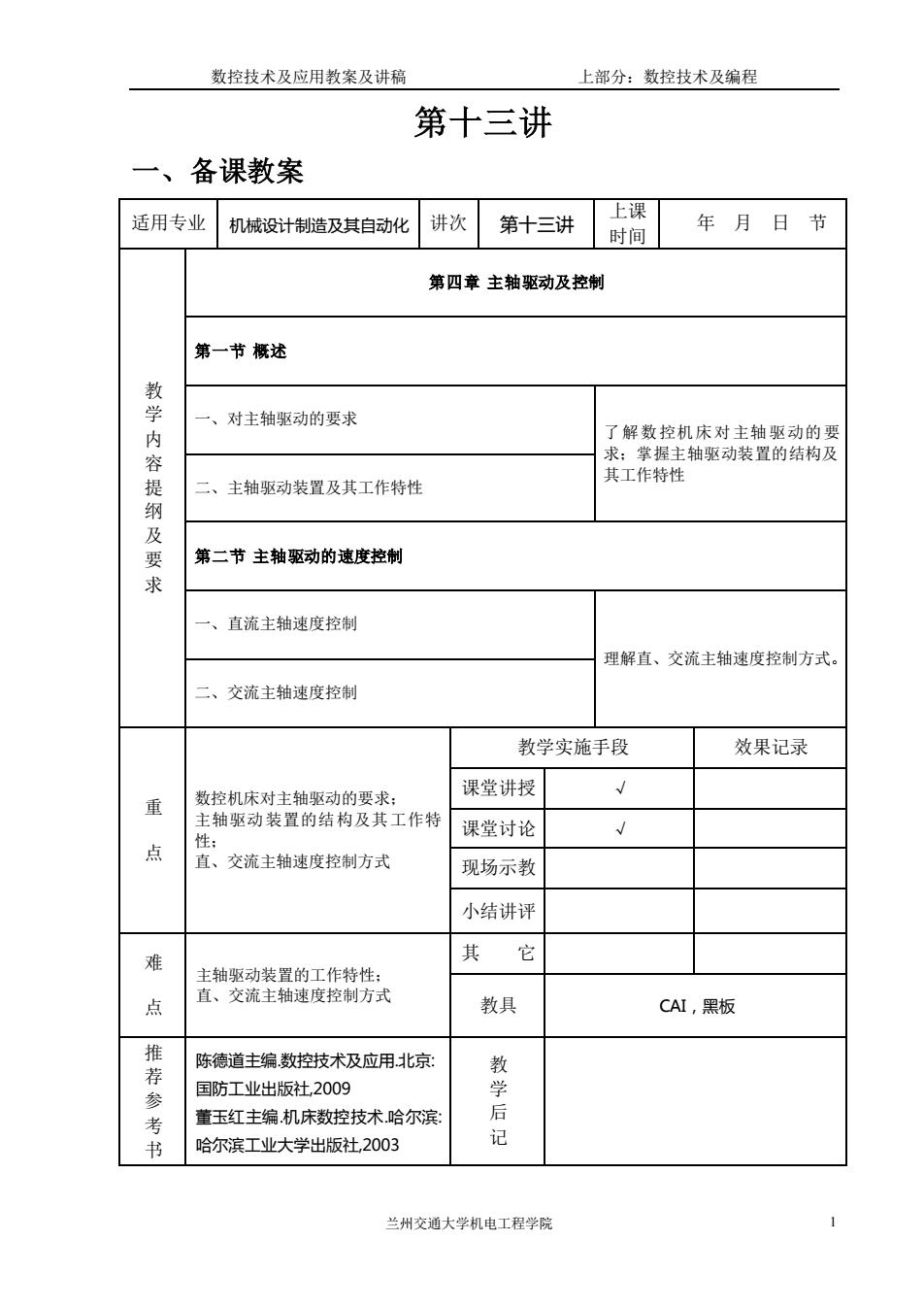

数控技术及应用教案及讲稿 上部分:数控技术及编程 的限制,主轴电动机在低速段均为恒转矩输出,为满足数控机床低速强力切削的需要。 常采用分段无级变速的方法(即在低速段采用机械减速装置),以提高输出转矩。 3.主轴准停功能 主轴准停功能又称为主轴定向功能(Spindle specified position stop),即当主轴停止 时能控制其停于固定位置,这是自动换刀及精镗孔等加工时所必须的功能。主轴准停控 制方式有机械准停控制、磁传感器主轴准停控制、编码器型主轴准停控制和数控系统准 停控制。 1)机械准停控制。图4-1为典型的V形槽轮定位盘准停结构。带有V形槽的定位 盘与主轴端面保持一定的位置关系,以确定定位位置。当指令为准停控制M19时,首 先使主轴减速至可以设定的低速转动,当检测到无触点开关有效信号后,立即使主轴电 动机停转,此时主轴电动机与主轴传动件依惯性继续空转,同时准停液压缸定位销伸出, 并压向定位盘。当定位盘V形槽与定位销正对时,由于液压缸的压力,定位销插入V 形槽中。LS2准停到位信号有效,表明准停动作完成。这里LS1为准停释放信号。采 用这种准停方式,必须有一定的逻辑互锁,即当LS2有效时,才能进行换刀等动作。而 只有当LS1有效时,才能启动主轴电动机正常运转。上述准停功能通常由数控系统的可 编程控制器完成。机械准停还有其他方式,如端面螺旋凸轮准停等,但它们的基本原 理是一样的 位压 w☒ 图4-1V形槽轮定位盘准停结构 2)磁传感器主轴准停控制。磁传感器主轴准停控制由主轴驱动装置本身完成。当 执行M19时,数控系统只需发出主轴准停启动命令OT即可。主轴驱动完成准停后会 向数控装置输出完成信号O尺E,然后数控系统再进行下面的工作。其基本结构如图4-2 所示,基本标准规格如表41所示。采用磁传感器准停的步骤如下:当主轴转动或停止 时,接收到数控装置发来的准停开关信号量OT,主轴立即加速或减速至某一准停速 度(何在主轴驱动装置中设定)。主轴到达准停速度且到达准停位置时(卿磁发体与磁传感 兰州交通大学机电工程学院

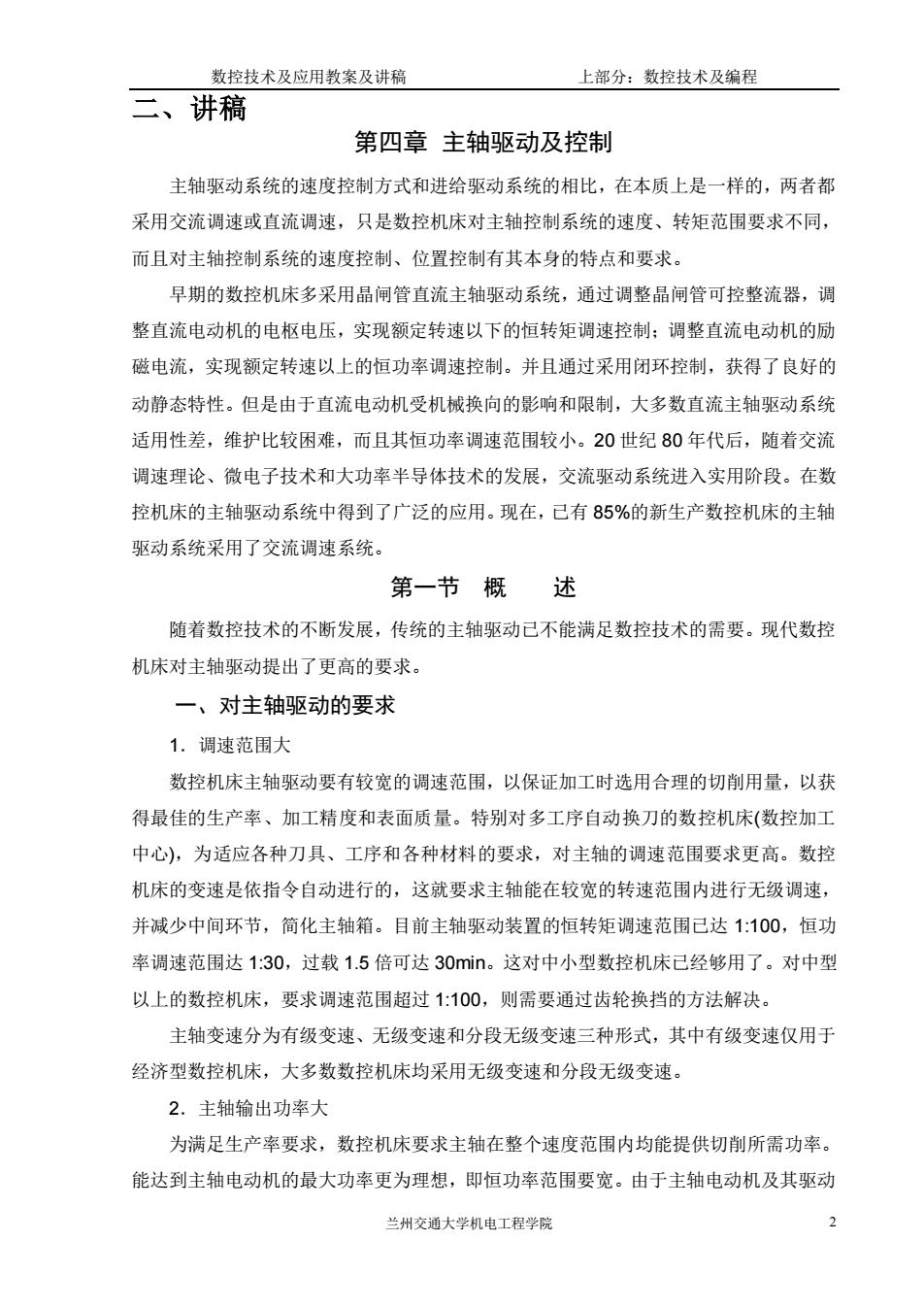

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 3 的限制,主轴电动机在低速段均为恒转矩输出,为满足数控机床低速强力切削的需要。 常采用分段无级变速的方法(即在低速段采用机械减速装置),以提高输出转矩。 3.主轴准停功能 主轴准停功能又称为主轴定向功能(Spindle specified position stop),即当主轴停止 时能控制其停于固定位置,这是自动换刀及精镗孔等加工时所必须的功能。主轴准停控 制方式有机械准停控制、磁传感器主轴准停控制、编码器型主轴准停控制和数控系统准 停控制。 1) 机械准停控制。图 4-1 为典型的 V 形槽轮定位盘准停结构。带有 V 形槽的定位 盘与主轴端面保持一定的位置关系,以确定定位位置。当指令为准停控制 M19 时,首 先使主轴减速至可以设定的低速转动,当检测到无触点开关有效信号后,立即使主轴电 动机停转,此时主轴电动机与主轴传动件依惯性继续空转,同时准停液压缸定位销伸出, 并压向定位盘。当定位盘 V 形槽与定位销正对时,由于液压缸的压力,定位销插入 V 形槽中。LS2 准停到位信号有效,表明准停动作完成。这里 LS1 为准停释放信号。采 用这种准停方式,必须有一定的逻辑互锁,即当 LS2 有效时,才能进行换刀等动作。而 只有当 LS1 有效时,才能启动主轴电动机正常运转。上述准停功能通常由数控系统的可 编程控制器完成。 机械准停还有其他方式,如端面螺旋凸轮准停等,但它们的基本原 理是一样的。 图 4-1 V 形槽轮定位盘准停结构 2) 磁传感器主轴准停控制。磁传感器主轴准停控制由主轴驱动装置本身完成。当 执行 M19 时,数控系统只需发出主轴准停启动命令 ORT 即可。主轴驱动完成准停后会 向数控装置输出完成信号 ORE,然后数控系统再进行下面的工作。其基本结构如图 4-2 所示,基本标准规格如表 4-1 所示。采用磁传感器准停的步骤如下:当主轴转动或停止 时,接收到数控装置发来的准停开关信号量 ORT,主轴立即加速或减速至某一准停速 度(可在主轴驱动装置中设定)。主轴到达准停速度且到达准停位置时(即磁发体与磁传感

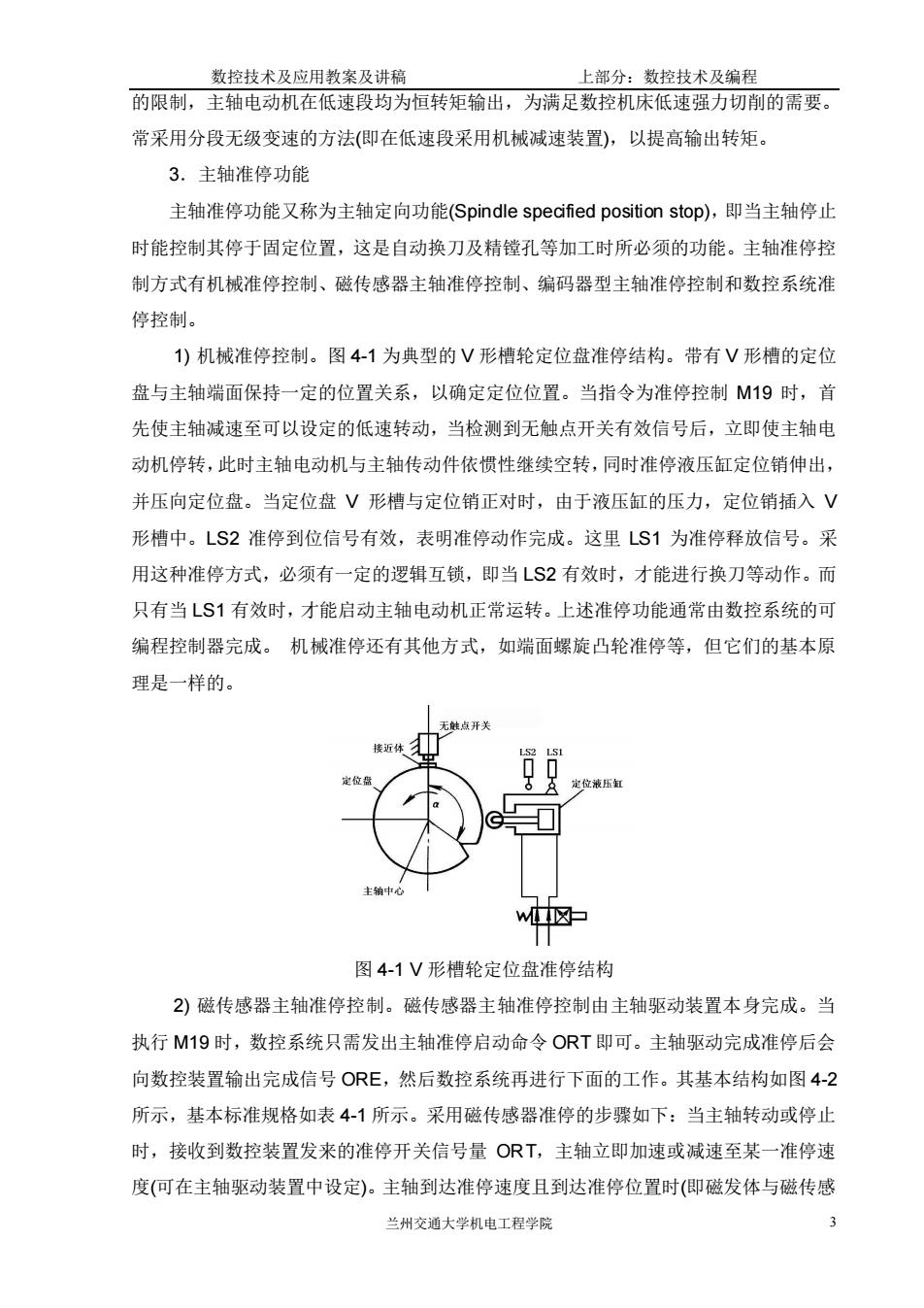

数控技术及应用教案及讲稿 上部分:数控技术及编程 器对准),主轴立即减速至某一爬行速度(可在主轴驱动装置中设定)。当磁传感器信号出 现时,主轴驱动立即进人磁传感器的作为反馈元件的位置闭环控制,目标位置为准停位 置。准停完成后,主轴驱动装置输出准停完成信号OE给数控装置,从而可进行自动 换刀(ATC)或其他动作。磁发体与磁传感器在主轴上的位置如图4-3所示,准停控制的 时序如图4-4所示。由于采用了传感器,故应避免产生磁场的元件(如电磁线圈、电磁阀 等)与磁发体和磁传感器安装在一起。另外磁发体(通常安装在主轴旋转部件上)与磁传感 器(固定不动)的安装有严格的要求,应按说明书要求的精度安装。 表4-1磁传感器准停的基本规格(安川) 位置检测方式 使用磁发体和磁场传感器测量主轴位置 准停位置 磁发体与磁传感器中心正对的位置 误差修正转矩 额定转矩/士0.1°误差 选件板 JPAC-C345 磁发体型号 MG-137BS 磁传感器型号 FS-1378C 生轴动 感 图4-2磁传感器准停 图4-3磁发体与磁传感器在主轴上的位 晨行 自动黄刀 图4-4磁传感器准停的时序图 3)编码器主轴准停控制。编码器主轴准停功能也是有主轴驱动完成的,CNC只需 兰州交通大学机电工程学院 4

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 4 器对准),主轴立即减速至某一爬行速度(可在主轴驱动装置中设定)。当磁传感器信号出 现时,主轴驱动立即进人磁传感器的作为反馈元件的位置闭环控制,目标位置为准停位 置。准停完成后,主轴驱动装置输出准停完成信号 ORE 给数控装置,从而可进行自动 换刀(ATC)或其他动作。磁发体与磁传感器在主轴上的位置如图 4-3 所示,准停控制的 时序如图 4-4 所示。由于采用了传感器,故应避免产生磁场的元件(如电磁线圈、电磁阀 等)与磁发体和磁传感器安装在一起。另外磁发体(通常安装在主轴旋转部件上)与磁传感 器(固定不动)的安装有严格的要求,应按说明书要求的精度安装。 表 4-1 磁传感器准停的基本规格(安川) 位置检测方式 使用磁发体和磁场传感器测量主轴位置 准停位置 磁发体与磁传感器中心正对的位置 误差修正转矩 额定转矩/±0.1°误差 选件板 JPAC-C345 磁发体型号 MG-137BS 磁传感器型号 FS-1378C 图 4-2 磁传感器准停 图 4-3 磁发体与磁传感器在主轴上的位 置 图 4-4 磁传感器准停的时序图 3) 编码器主轴准停控制。编码器主轴准停功能也是有主轴驱动完成的,CNC 只需

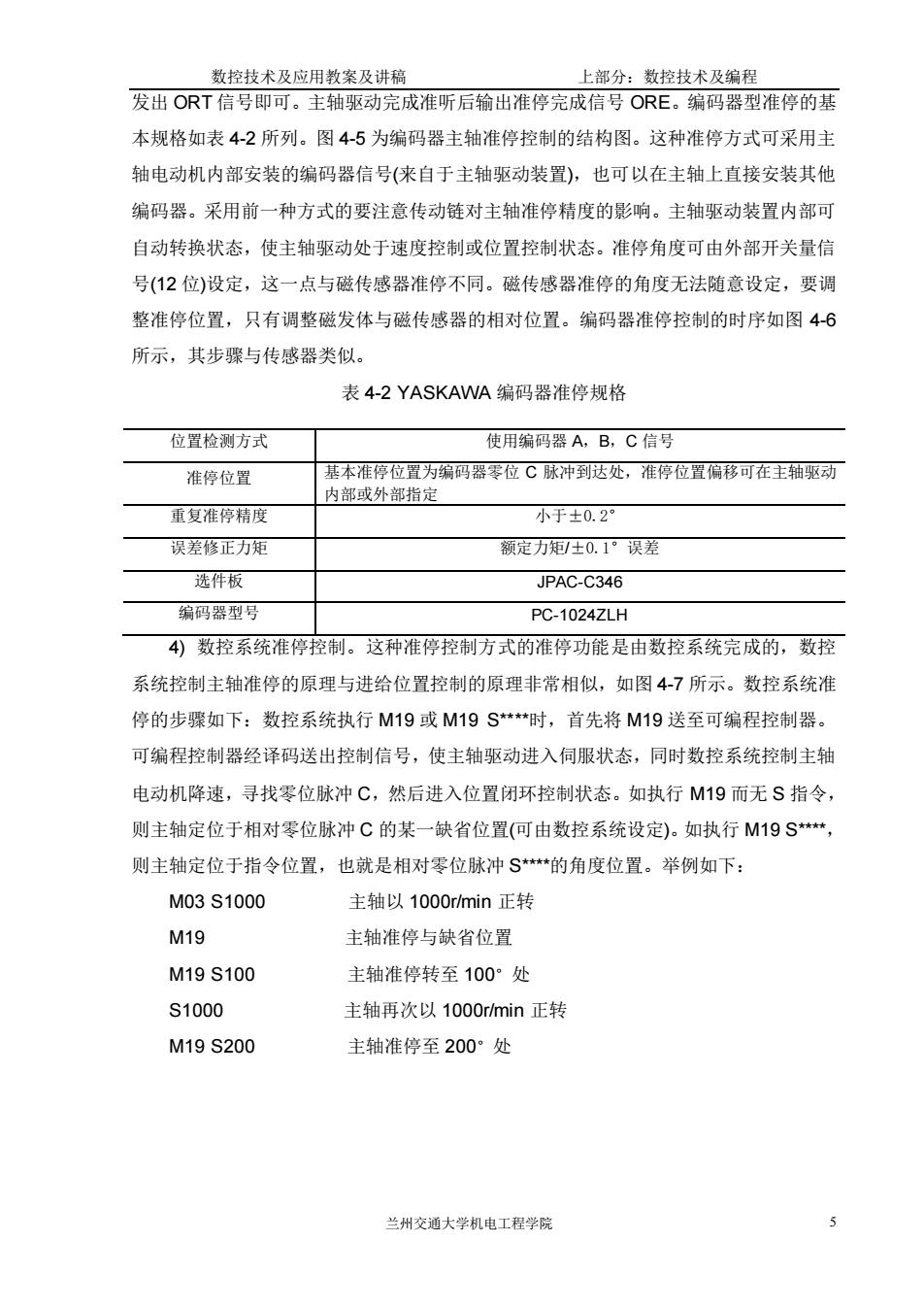

数控技术及应用教案及讲稿 上部分:数控技术及编程 发出ORT信号即可。主轴驱动完成准听后输出准停完成信号O尺E。编码器型准停的基 本规格如表4-2所列。图4-5为编码器主轴准停控制的结构图。这种准停方式可采用主 轴电动机内部安装的编码器信号(来自于主轴驱动装置),也可以在主轴上直接安装其他 编码器。采用前一种方式的要注意传动链对主轴准停精度的影响。主轴驱动装置内部可 自动转换状态,使主轴驱动处于速度控制或位置控制状态。准停角度可由外部开关量信 号(12位)设定,这一点与磁传感器准停不同。磁传感器准停的角度无法随意设定,要调 整准停位置,只有调整磁发体与磁传感器的相对位置。编码器准停控制的时序如图4-6 所示,其步骤与传感器类似。 表4-2 YASKAWA编码器准停规格 位置检测方式 使用编码器A,B,C信号 准停位置 基本准停位置为编码器零位C脉冲到达处,准停位置偏移可在主轴驱动 内部或外部指定 重复准停精度 小于±0.2° 误差修正力矩 额定力矩士0.1”误差 选件板 JPAC-C346 编码器型号 PC-1024ZLH 4)数控系统准停控制。这种准停控制方式的准停功能是由数控系统完成的,数控 系统控制主轴准停的原理与进给位置控制的原理非常相似,如图4-7所示。数控系统准 停的步骤如下:数控系统执行M19或M19S*时,首先将M19送至可编程控制器。 可编程控制器经译码送出控制信号,使主轴驱动进入伺服状态,同时数控系统控制主轴 电动机降速,寻找零位脉冲C,然后进入位置闭环控制状态。如执行M19而无S指令 则主轴定位于相对零位脉冲C的某一缺省位置(何由数控系统设定)。如执行M19S“ 则主轴定位于指令位置,也就是相对零位脉冲S*的角度位置。举例如下: M03S1000 主轴以1000rmin正转 M19 主轴准停与缺省位置 M19S100 主轴准停转至100°处 S1000 主轴再次以1000rmin正转 M19S200 主轴准停至200°处 兰州交通大学机电工程学院

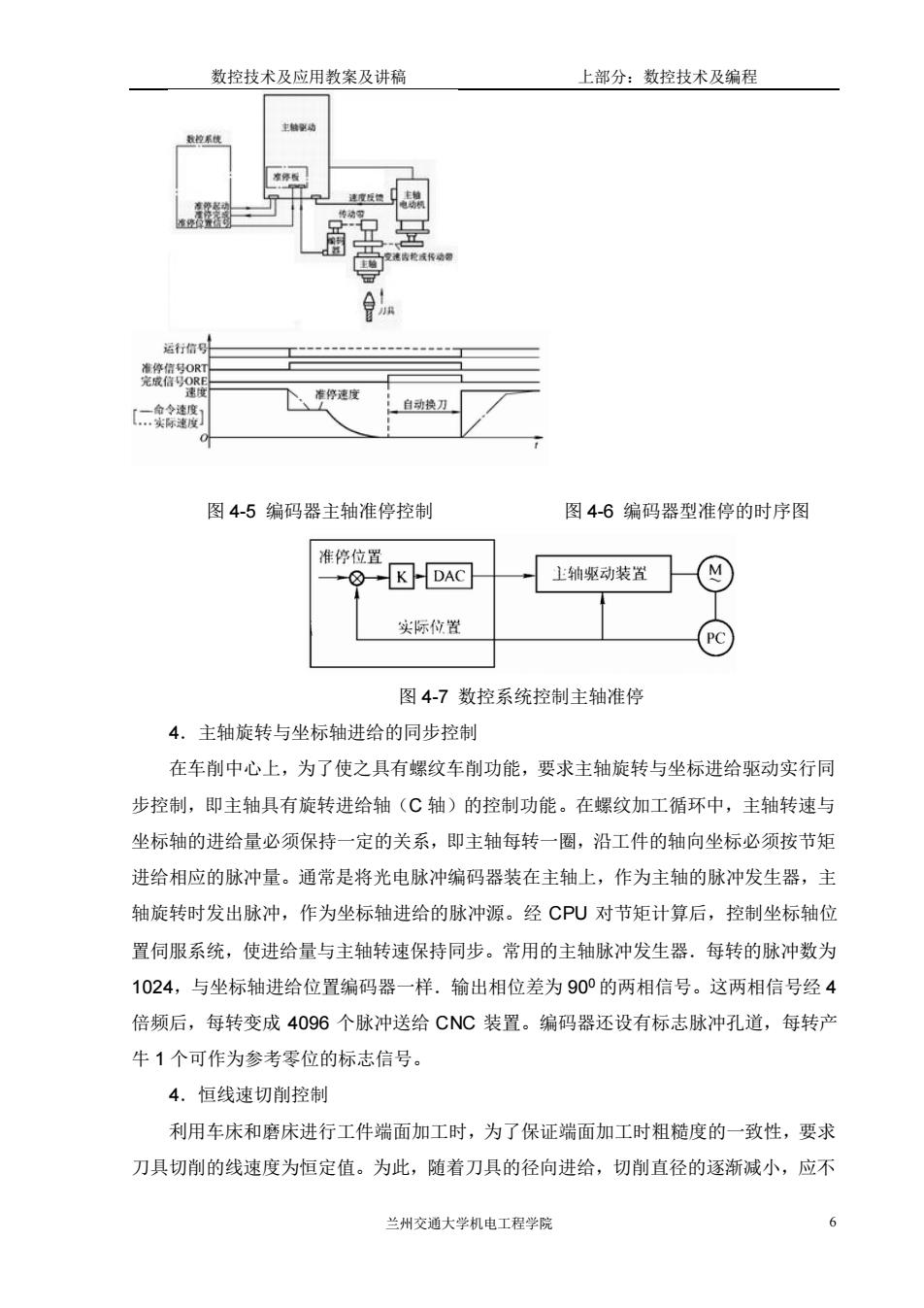

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 5 发出 ORT 信号即可。主轴驱动完成准听后输出准停完成信号 ORE。编码器型准停的基 本规格如表 4-2 所列。图 4-5 为编码器主轴准停控制的结构图。这种准停方式可采用主 轴电动机内部安装的编码器信号(来自于主轴驱动装置),也可以在主轴上直接安装其他 编码器。采用前一种方式的要注意传动链对主轴准停精度的影响。主轴驱动装置内部可 自动转换状态,使主轴驱动处于速度控制或位置控制状态。准停角度可由外部开关量信 号(12 位)设定,这一点与磁传感器准停不同。磁传感器准停的角度无法随意设定,要调 整准停位置,只有调整磁发体与磁传感器的相对位置。编码器准停控制的时序如图 4-6 所示,其步骤与传感器类似。 表 4-2 YASKAWA 编码器准停规格 4) 数控系统准停控制。这种准停控制方式的准停功能是由数控系统完成的,数控 系统控制主轴准停的原理与进给位置控制的原理非常相似,如图 4-7 所示。数控系统准 停的步骤如下:数控系统执行 M19 或 M19 S****时,首先将 M19 送至可编程控制器。 可编程控制器经译码送出控制信号,使主轴驱动进入伺服状态,同时数控系统控制主轴 电动机降速,寻找零位脉冲 C,然后进入位置闭环控制状态。如执行 M19 而无 S 指令, 则主轴定位于相对零位脉冲 C 的某一缺省位置(可由数控系统设定)。如执行 M19 S****, 则主轴定位于指令位置,也就是相对零位脉冲 S****的角度位置。举例如下: M03 S1000 主轴以 1000r/min 正转 M19 主轴准停与缺省位置 M19 S100 主轴准停转至 100°处 S1000 主轴再次以 1000r/min 正转 M19 S200 主轴准停至 200°处 位置检测方式 使用编码器 A,B,C 信号 准停位置 基本准停位置为编码器零位 C 脉冲到达处,准停位置偏移可在主轴驱动 内部或外部指定 重复准停精度 小于±0.2° 误差修正力矩 额定力矩/±0.1°误差 选件板 JPAC-C346 编码器型号 PC-1024ZLH

数控技术及应用数案及讲稿 上部分:数控技术及编程 【一建鹰 图4-5编码器主轴准停控制 图4-6编码器型准停的时序图 准停位置 ⑧KDAC 上轴驱动装置 实际位置 PC 图4-7数控系统控制主轴准停 4.主轴旋转与坐标轴进给的同步控制 在车削中心上,为了使之具有螺纹车削功能,要求主轴旋转与坐标进给驱动实行同 步控制,即主轴具有旋转进给轴(C轴)的控制功能。在螺纹加工循环中,主轴转速与 坐标轴的进给量必须保持一定的关系,即主轴每转一圈,沿工件的轴向坐标必须按节矩 进给相应的脉冲量。通常是将光电脉冲编码器装在主轴上,作为主轴的脉冲发生器,主 轴旋转时发出脉冲,作为坐标轴进给的脉冲源。经CPU对节矩计算后,控制坐标轴位 置伺服系统,使进给量与主轴转速保持同步。常用的主轴脉冲发生器。每转的脉冲数为 1024,与坐标轴进给位置编码器一样.输出相位差为90°的两相信号。这两相信号经4 倍频后,每转变成4096个脉冲送给CNC装置。编码器还设有标志脉冲孔道,每转产 牛1个可作为参考零位的标志信号。 4.恒线速切削控制 利用车床和磨床进行工件端面加工时,为了保证端面加工时粗糙度的一致性,要求 刀具切削的线速度为恒定值。为此,随着刀具的径向进给,切削直径的逐渐减小,应不 兰州交通大学机电工程学院 6

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 6 图 4-5 编码器主轴准停控制 图 4-6 编码器型准停的时序图 图 4-7 数控系统控制主轴准停 4.主轴旋转与坐标轴进给的同步控制 在车削中心上,为了使之具有螺纹车削功能,要求主轴旋转与坐标进给驱动实行同 步控制,即主轴具有旋转进给轴(C 轴)的控制功能。在螺纹加工循环中,主轴转速与 坐标轴的进给量必须保持一定的关系,即主轴每转一圈,沿工件的轴向坐标必须按节矩 进给相应的脉冲量。通常是将光电脉冲编码器装在主轴上,作为主轴的脉冲发生器,主 轴旋转时发出脉冲,作为坐标轴进给的脉冲源。经 CPU 对节矩计算后,控制坐标轴位 置伺服系统,使进给量与主轴转速保持同步。常用的主轴脉冲发生器.每转的脉冲数为 1024,与坐标轴进给位置编码器一样.输出相位差为 900 的两相信号。这两相信号经 4 倍频后,每转变成 4096 个脉冲送给 CNC 装置。编码器还设有标志脉冲孔道,每转产 牛 1 个可作为参考零位的标志信号。 4.恒线速切削控制 利用车床和磨床进行工件端面加工时,为了保证端面加工时粗糙度的一致性,要求 刀具切削的线速度为恒定值。为此,随着刀具的径向进给,切削直径的逐渐减小,应不

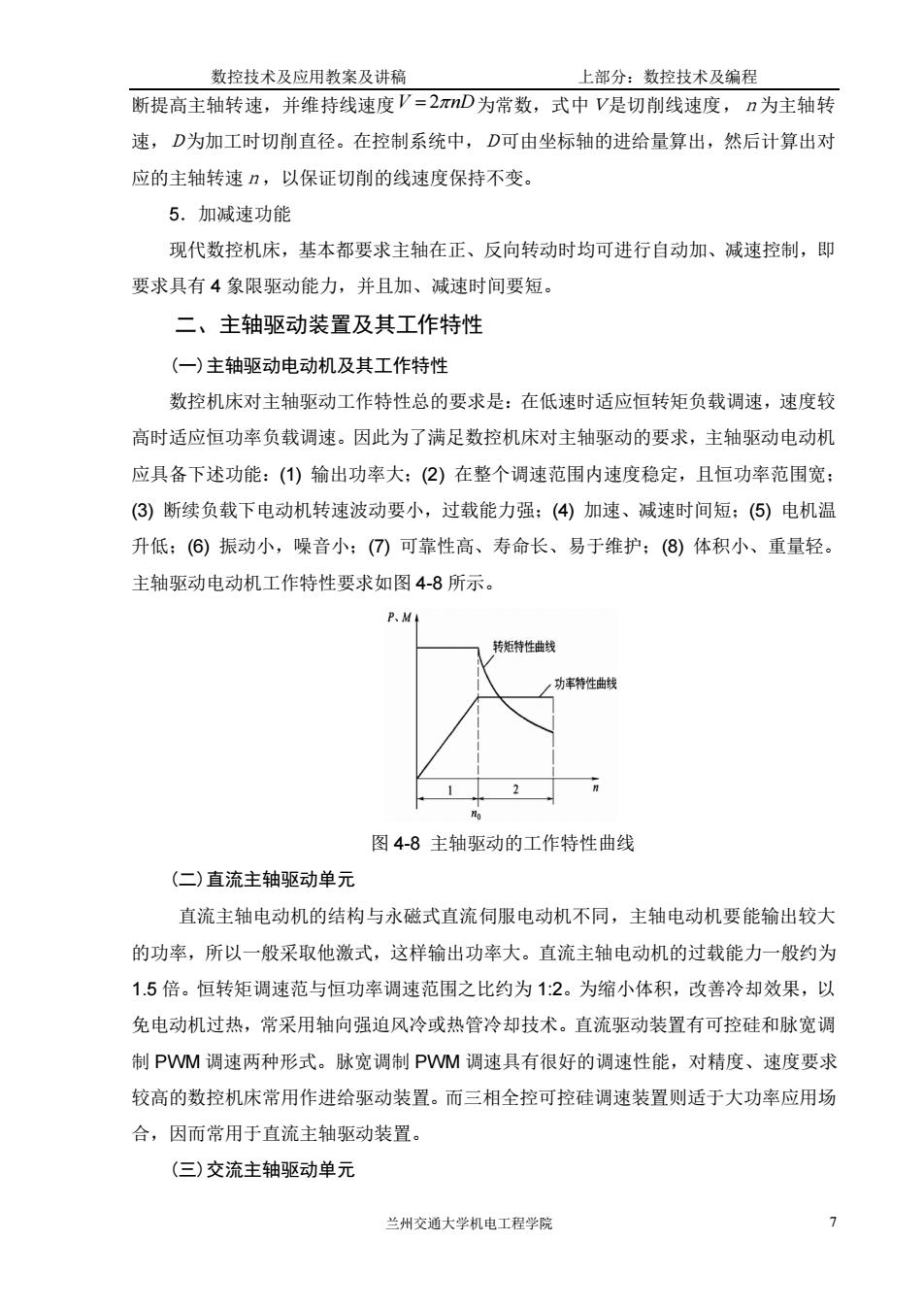

数控技术及应用教案及讲稿 上部分:数控技术及编程 断提高主轴转速,并维持线速度V=2πD为常数,式中V是切削线速度,n为主轴转 速,D为加工时切削直径。在控制系统中,D可由坐标轴的进给量算出,然后计算出对 应的主轴转速n,以保证切削的线速度保持不变。 5.加减速功能 现代数控机床,基本都要求主轴在正、反向转动时均可进行自动加、减速控制,即 要求具有4象限驱动能力,并且加、减速时间要短。 二、主轴驱动装置及其工作特性 (一)主轴驱动电动机及其工作特性 数控机床对主轴驱动工作特性总的要求是:在低速时适应恒转矩负载调速,速度较 高时适应恒功率负载调速。因此为了满足数控机床对主轴驱动的要求,主轴驱动电动机 应具备下述功能:()输出功率大:(②)在整个调速范围内速度稳定,且恒功率范围宽: (③)断续负载下电动机转速波动要小,过载能力强:(4)加速、减速时间短:(⑤)电机温 升低:(6)振动小,噪音小:()可靠性高、寿命长、易于维护:(⑧)体积小、重量轻 主轴驱动电动机工作特性要求如图4-8所示。 P.M 1 2 图4-8主轴驱动的工作特性曲线 (二)直流主轴驱动单元 直流主轴电动机的结构与永磁式直流伺服电动机不同,主轴电动机要能输出较大 的功率,所以一般采取他激式,这样输出功率大。直流主轴电动机的过载能力一般约为 1.5倍。恒转矩调速范与恒功率调速范围之比约为1:2。为缩小体积,改善冷却效果,以 免电动机过热,常采用轴向强迫风冷或热管冷却技术。直流驱动装置有可控硅和脉宽调 制PWM调速两种形式。脉宽调制PWM调速具有很好的调速性能,对精度、速度要求 较高的数控机床常用作进给驱动装置。而三相全控可控硅调速装置则适于大功率应用场 合,因而常用于直流主轴驱动装置。 (三)交流主轴驱动单元 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 7 断提高主轴转速,并维持线速度 V nD = 2 为常数,式中V是切削线速度,n为主轴转 速,D为加工时切削直径。在控制系统中,D可由坐标轴的进给量算出,然后计算出对 应的主轴转速n,以保证切削的线速度保持不变。 5.加减速功能 现代数控机床,基本都要求主轴在正、反向转动时均可进行自动加、减速控制,即 要求具有 4 象限驱动能力,并且加、减速时间要短。 二、主轴驱动装置及其工作特性 (一)主轴驱动电动机及其工作特性 数控机床对主轴驱动工作特性总的要求是:在低速时适应恒转矩负载调速,速度较 高时适应恒功率负载调速。因此为了满足数控机床对主轴驱动的要求,主轴驱动电动机 应具备下述功能:(1) 输出功率大;(2) 在整个调速范围内速度稳定,且恒功率范围宽; (3) 断续负载下电动机转速波动要小,过载能力强;(4) 加速、减速时间短;(5) 电机温 升低;(6) 振动小,噪音小;(7) 可靠性高、寿命长、易于维护;(8) 体积小、重量轻。 主轴驱动电动机工作特性要求如图 4-8 所示。 图 4-8 主轴驱动的工作特性曲线 (二)直流主轴驱动单元 直流主轴电动机的结构与永磁式直流伺服电动机不同,主轴电动机要能输出较大 的功率,所以一般采取他激式,这样输出功率大。直流主轴电动机的过载能力一般约为 1.5 倍。恒转矩调速范与恒功率调速范围之比约为 1:2。为缩小体积,改善冷却效果,以 免电动机过热,常采用轴向强迫风冷或热管冷却技术。直流驱动装置有可控硅和脉宽调 制 PWM 调速两种形式。脉宽调制 PWM 调速具有很好的调速性能,对精度、速度要求 较高的数控机床常用作进给驱动装置。而三相全控可控硅调速装置则适于大功率应用场 合,因而常用于直流主轴驱动装置。 (三)交流主轴驱动单元

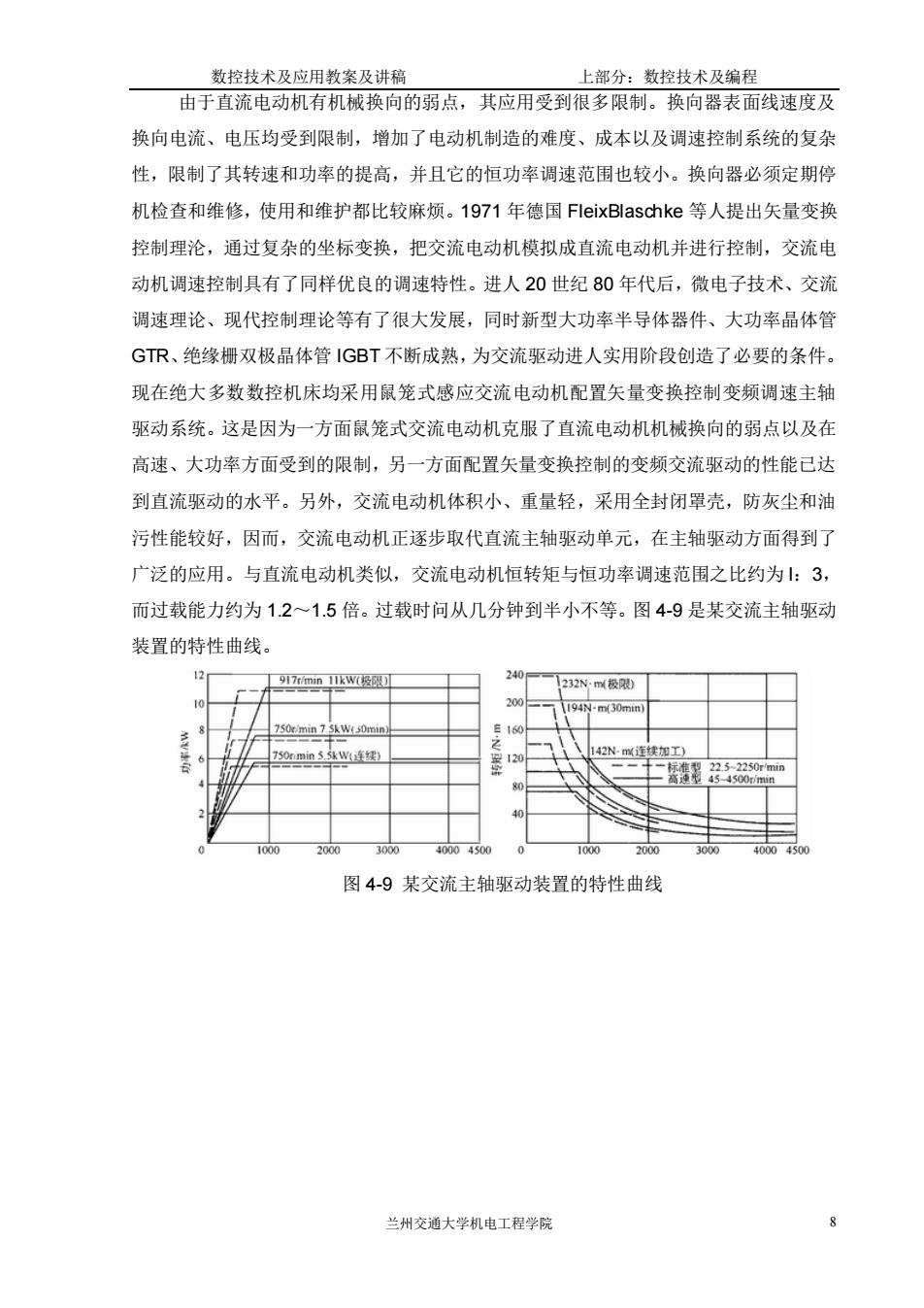

数控技术及应用教案及讲稿 上部分:数控技术及编程 由于直流电动机有机械换向的弱点,其应用受到很多限制。换向器表面线速度及 换向电流、电压均受到限制,增加了电动机制造的难度、成本以及调速控制系统的复杂 性,限制了其转速和功率的提高,并且它的恒功率调速范围也较小。换向器必须定期停 机检查和维修,使用和维护都比较麻烦。1971年德国FleixBlaschke等人提出矢量变换 控制理沦,通过复杂的坐标变换,把交流电动机模拟成直流电动机并进行控制,交流电 动机调速控制具有了同样优良的调速特性。进人20世纪80年代后,微电子技术、交流 调速理论、现代控制理论等有了很大发展,同时新型大功率半导体器件、大功率晶体管 GTR、绝缘棚双极晶品体管IGBT不断成熟,为交流驱动进人实用阶段创造了必要的条件。 现在绝大多数数控机床均采用鼠笼式感应交流电动机配置矢量变换控制变频调速主轴 驱动系统。这是因为一方面鼠笼式交流电动机克服了直流电动机机械换向的弱点以及在 高速、大功率方面受到的限制,另一方面配置矢量变换控制的变频交流驱动的性能己达 到直流驱动的水平。另外,交流电动机体积小、重量轻,采用全封闭罩壳,防灰尘和油 污性能较好,因而,交流电动机正逐步取代直流主轴驱动单元,在主轴驱动方面得到了 广泛的应用。与直流电动机类似,交流电动机恒转矩与恒功率调速范围之比约为:3, 而过载能力约为12~1.5倍。过载时问从几分钟到半小不等。图4-9是某交流主轴驱动 装置的特性曲线。 240 232N,m极 000450 图4-9某交流主轴驱动装置的特性曲线 兰州交通大学机电工程学院 8

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 8 由于直流电动机有机械换向的弱点,其应用受到很多限制。换向器表面线速度及 换向电流、电压均受到限制,增加了电动机制造的难度、成本以及调速控制系统的复杂 性,限制了其转速和功率的提高,并且它的恒功率调速范围也较小。换向器必须定期停 机检查和维修,使用和维护都比较麻烦。1971 年德国 FleixBlaschke 等人提出矢量变换 控制理沦,通过复杂的坐标变换,把交流电动机模拟成直流电动机并进行控制,交流电 动机调速控制具有了同样优良的调速特性。进人 20 世纪 80 年代后,微电子技术、交流 调速理论、现代控制理论等有了很大发展,同时新型大功率半导体器件、大功率晶体管 GTR、绝缘栅双极晶体管 IGBT 不断成熟,为交流驱动进人实用阶段创造了必要的条件。 现在绝大多数数控机床均采用鼠笼式感应交流电动机配置矢量变换控制变频调速主轴 驱动系统。这是因为一方面鼠笼式交流电动机克服了直流电动机机械换向的弱点以及在 高速、大功率方面受到的限制,另一方面配置矢量变换控制的变频交流驱动的性能已达 到直流驱动的水平。另外,交流电动机体积小、重量轻,采用全封闭罩壳,防灰尘和油 污性能较好,因而,交流电动机正逐步取代直流主轴驱动单元,在主轴驱动方面得到了 广泛的应用。与直流电动机类似,交流电动机恒转矩与恒功率调速范围之比约为 l:3, 而过载能力约为 1.2~1.5 倍。过载时问从几分钟到半小不等。图 4-9 是某交流主轴驱动 装置的特性曲线。 图 4-9 某交流主轴驱动装置的特性曲线

数控技术及应用教案及讲稿 上部分:数控技术及编程 第二节主轴驱动的速度控制 一、直流主轴速度控制 在数控机床的主轴驱动中,直流主轴电动机通常采用晶闸管调速, 1.主电路及其工作原理 数控机床主轴要求正、反转,且切削功率尽可能大,并希望停止和改变转向迅速, 故主轴直流电动机驱动装置往往采用三相桥式反并联逻辑无环流可逆调速系统,其主电 路如图4-10所示,其中VT1为正组晶闸管,VT2为反组晶闸管。 (a) 图4-10三相桥式并联逻辑无环流可逆调速系统的主电路 反并联线路能实现电动机正反向的电动和回馈发电制动,三相桥式反并联逻辑无环 流可逆调速系统四象限运行示意图如图4一11所示。 电动机正向电动时,正组晶闸管工作在整流状态,提供正向直流电流:电动机反向 电动时,则由反组品闸管工作在整流状态,提供反向直流电流:即可控制电动机在第一、 三象限的启动、升降速。 兰州交通大学机电工程学院

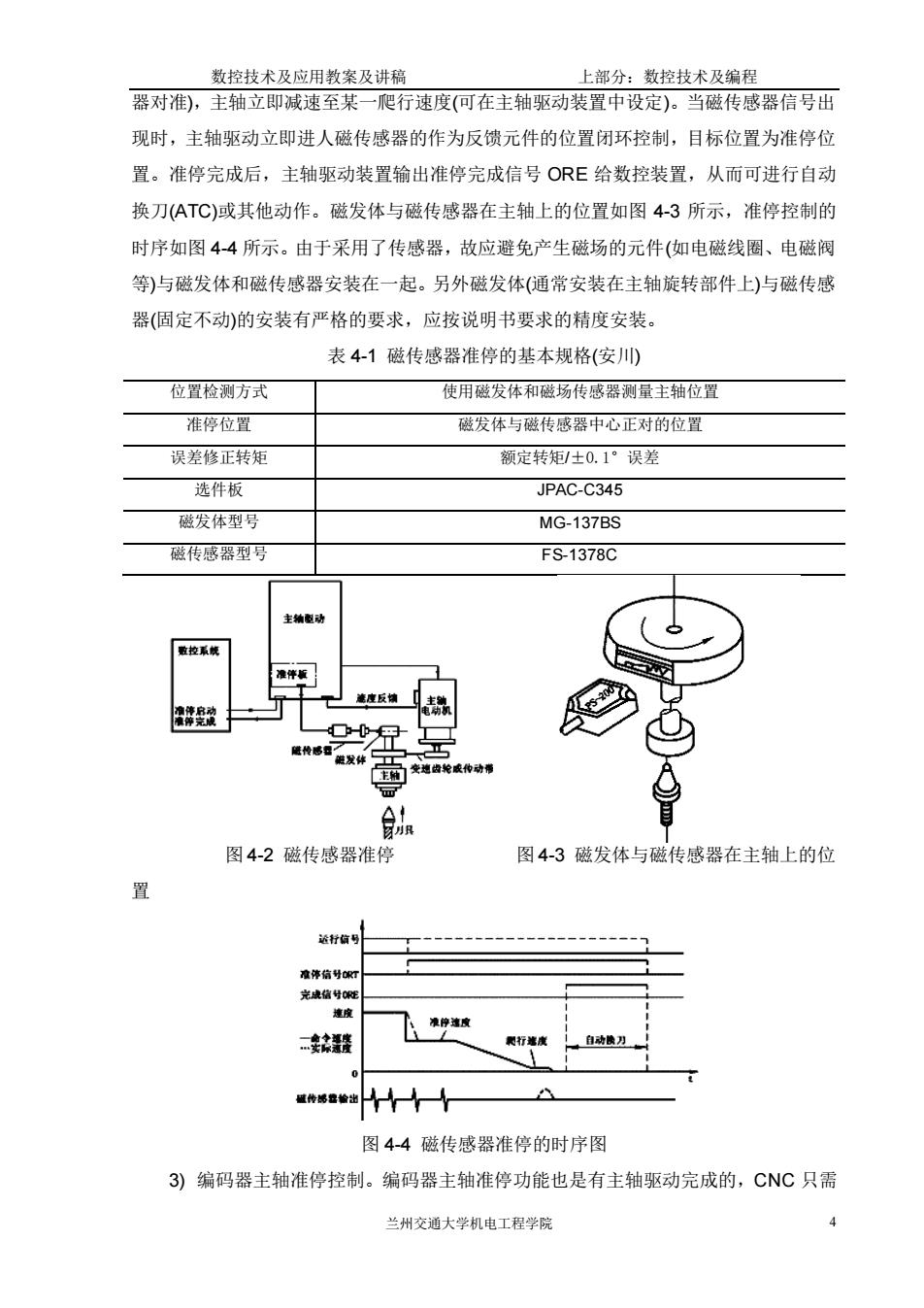

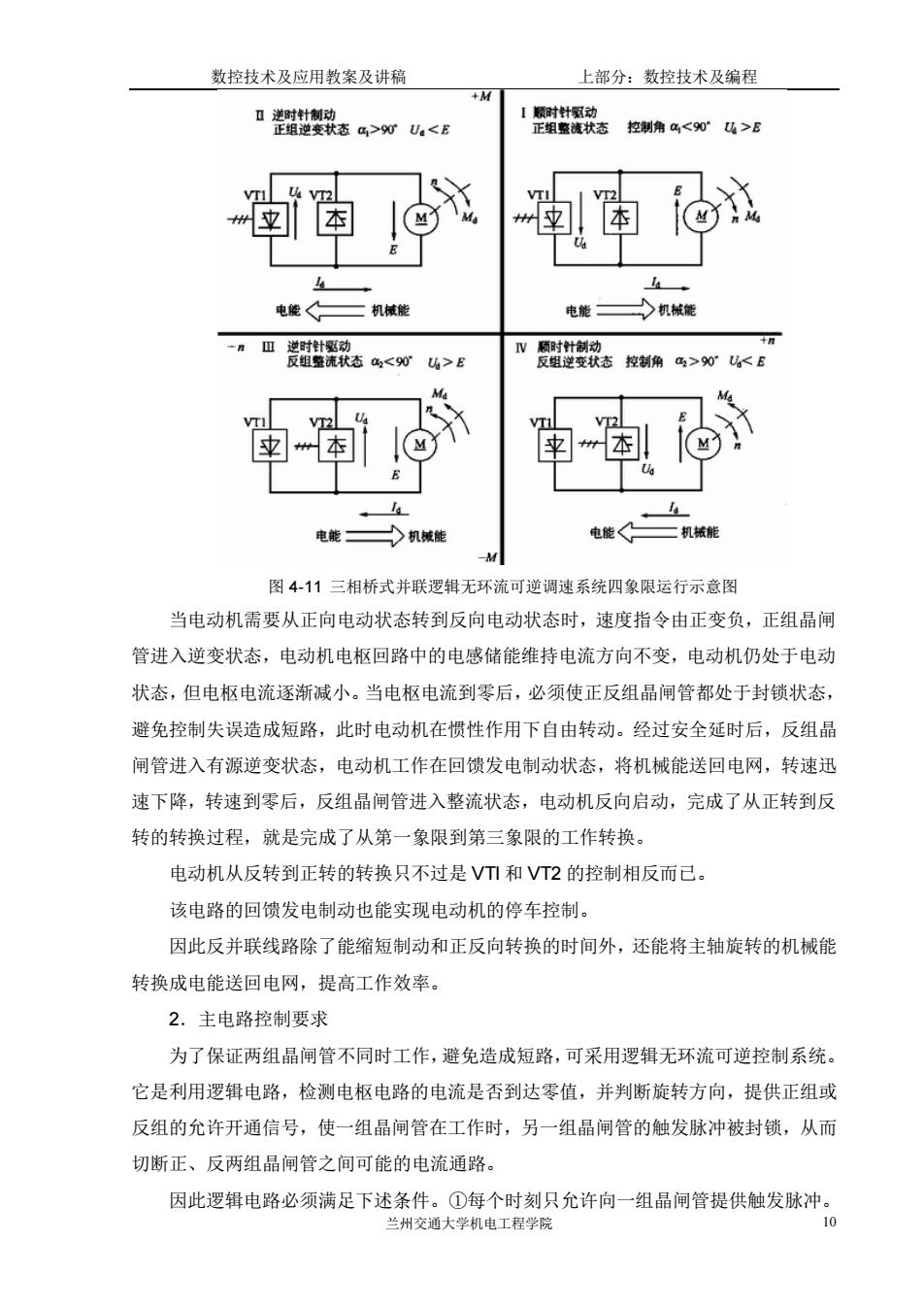

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 9 第二节 主轴驱动的速度控制 一、直流主轴速度控制 在数控机床的主轴驱动中,直流主轴电动机通常采用晶闸管调速。 1.主电路及其工作原理 数控机床主轴要求正、反转,且切削功率尽可能大,并希望停止和改变转向迅速, 故主轴直流电动机驱动装置往往采用三相桥式反并联逻辑无环流可逆调速系统,其主电 路如图 4-10 所示,其中 VT1 为正组晶闸管,VT2 为反组晶闸管。 (a) (b) 图 4-10 三相桥式并联逻辑无环流可逆调速系统的主电路 反并联线路能实现电动机正反向的电动和回馈发电制动,三相桥式反并联逻辑无环 流可逆调速系统四象限运行示意图如图 4—11 所示。 电动机正向电动时,正组晶闸管工作在整流状态,提供正向直流电流;电动机反向 电动时,则由反组晶闸管工作在整流状态,提供反向直流电流;即可控制电动机在第一、 三象限的启动、升降速

数控技术及应用教案及讲稿 上部分:数控技术及编程 口业装装志4>w山8 南 到电品 电能二机械能 电能人机械能 一·Ⅲ爱贸秋态E 电南 电能—机械能 兰数 图411三相桥式并联逻辑无环流可逆调速系统四象限运行示意图 当电动机需要从正向电动状态转到反向电动状态时,速度指令由正变负,正组晶闸 管进入逆变状态,电动机电枢回路中的电感储能维持电流方向不变,电动机仍处于电动 状态,但电枢电流逐渐减小。当电枢电流到零后,必须使正反组晶闸管都处于封锁状态 避免控制失误造成短路,此时电动机在惯性作用下自由转动。经过安全延时后,反组晶 闸管进入有源逆变状态,电动机工作在回馈发电制动状态,将机械能送回电网,转速迅 速下降,转速到零后,反组晶闸管进入整流状态,电动机反向启动,完成了从正转到反 转的转换过程,就是完成了从第一象限到第三象限的工作转换 电动机从反转到正转的转换只不过是V不和VT2的控制相反而已。 该电路的回馈发电制动也能实现电动机的停车控制。 因此反并联线路除了能缩短制动和正反向转换的时间外,还能将主轴旋转的机械能 转换成电能送回电网,提高工作效率 2.主电路控制要求 为了保证两组晶闸管不同时工作,避免造成短路,可采用逻辑无环流可逆控制系统。 它是利用逻辑电路,检测电枢电路的电流是否到达零值,并判断旋转方向,提供正组或 反组的允许开通信号,使一组晶闸管在工作时,另一组晶闸管的触发脉冲被封锁,从而 切断正、反两组晶闸管之间可能的电流通路。 因此逻辑电路必须满足下述条件。①海个时刻只允许向一组晶闸管提供触发脉冲。 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 10 图 4-11 三相桥式并联逻辑无环流可逆调速系统四象限运行示意图 当电动机需要从正向电动状态转到反向电动状态时,速度指令由正变负,正组晶闸 管进入逆变状态,电动机电枢回路中的电感储能维持电流方向不变,电动机仍处于电动 状态,但电枢电流逐渐减小。当电枢电流到零后,必须使正反组晶闸管都处于封锁状态, 避免控制失误造成短路,此时电动机在惯性作用下自由转动。经过安全延时后,反组晶 闸管进入有源逆变状态,电动机工作在回馈发电制动状态,将机械能送回电网,转速迅 速下降,转速到零后,反组晶闸管进入整流状态,电动机反向启动,完成了从正转到反 转的转换过程,就是完成了从第一象限到第三象限的工作转换。 电动机从反转到正转的转换只不过是 VTI 和 VT2 的控制相反而已。 该电路的回馈发电制动也能实现电动机的停车控制。 因此反并联线路除了能缩短制动和正反向转换的时间外,还能将主轴旋转的机械能 转换成电能送回电网,提高工作效率。 2.主电路控制要求 为了保证两组晶闸管不同时工作,避免造成短路,可采用逻辑无环流可逆控制系统。 它是利用逻辑电路,检测电枢电路的电流是否到达零值,并判断旋转方向,提供正组或 反组的允许开通信号,使一组晶闸管在工作时,另一组晶闸管的触发脉冲被封锁,从而 切断正、反两组晶闸管之间可能的电流通路。 因此逻辑电路必须满足下述条件。①每个时刻只允许向一组晶闸管提供触发脉冲