数控技术及应用教案及讲稿 上部分:数控技术及编程 第八讲 一、备课教案 适用专业机械设计制造及其自动化讲次 第八讲 上课 时间 年月日节 第二章计算机数控系统 第五节经济型数控系统的构成 一、经济型数控系统概述 数 了经济型致拉系统的件组成 及 二、经济型数控系统的硬件组成 控系红的软硬件组成及作 三、经济型数控系统的软件组成 济型数控系统精度的影 因素及提高措施 提 四、精度的影响因素及提高措施 及 第六节基于PC的开放式数控系统 要求 、开放式数控系统概述 了解开放式数控系统的概念及其 二、基于PC的开放式数控系统的体系结构 体系结构 教学实施手段 效果记录 经济型数控系统的软件组成及工作 课堂讲授 重 过程: 点 开放式数控系统的概念及其体系 课堂讨论 现场示教 小结讲评 难」 其它 经济型数控系统软件的工作过程 开放式数控系统的体系结构。 点 教具 CAL,黑板 推 陈德道主编数控技术及应用北京 参 国防工业出版社,2009 学 考书 董玉红主编机床数控技术.哈尔滨 哈尔滨工业大学出版社,2003 后记 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 1 第八讲 一、备课教案 适用专业 机械设计制造及其自动化 讲次 第八讲 上课 时间 年 月 日 节 教 学 内 容 提 纲 及 要 求 第二章 计算机数控系统 第五节 经济型数控系统的构成 一、经济型数控系统概述 了解经济型数控系统的硬件组成 及各部分的功能;了解经济型数 控系统的软硬件组成及工作过 程;经济型数控系统精度的影响 因素及提高措施 二、经济型数控系统的硬件组成 三、经济型数控系统的软件组成 四、精度的影响因素及提高措施 第六节 基于 PC 的开放式数控系统 一、开放式数控系统概述 了解开放式数控系统的概念及其 体系结构 二、基于 PC 的开放式数控系统的体系结构 重 点 经济型数控系统的软件组成及工作 过程; 开放式数控系统的概念及其体系结 构。 教学实施手段 效果记录 课堂讲授 √ 课堂讨论 √ 现场示教 小结讲评 难 点 经济型数控系统软件的工作过程; 开放式数控系统的体系结构。 其 它 教具 CAI,黑板 推 荐 参 考 书 陈德道主编.数控技术及应用.北京: 国防工业出版社,2009 董玉红主编.机床数控技术.哈尔滨: 哈尔滨工业大学出版社,2003 教 学 后 记

数控技术及应用教案及讲稿 上部分:数控技术及编程 二、讲稿 第二节计算机数控系统 第五节 经济型数控系统的构成 一、经济型数控系统概述 经济型数控系统,是相对标准型数控系统而言。在不同的国家和不同的时期含义 是不同的。其目的是根据实际机床的使用要求,合理地简化系统,以降低产品成本。 在我国,把由单片机和步进电动机组成的数控系统和其它功能简单、价格低的系统 称为经济型数控系统。目前,我国经济型CC多数是以8位或16位单片机或者以8 位或16位微处理器(简称PU)为主构成的系统,进给驱动采用步进电动机,控制 轴数为2~3轴,联动2轴。经济型CNC是根据国内需要自行开发的。主要用于功 能简单的车、铣、钻、冲床等的控制,并大量用于旧机床改造。它是属于低档数控系 统的一种,在我国这类数控系统有一定批量的生产。 经济型数控系统功能话当,价格低廉,特别适合中小企业对原有机床讲行数控化 自动化技术改造 以提高生产 效率。 目前, 我国经济 型数控系统发展迅速,已研制了 数十种经济型数控系统,应用较为普遍的是华中】型。 二、数控系统的硬件组成 任何一个微机控制系统都由硬件和软件组成,硬件是软件运行的基础,而配置了软 件的硬件才是具有控制功能的系统。 构成经济型CNC的基本使件由MPU、存储器、输入/输出(/0)接口电路组成。这 里主要介绍用MCS-51系列单片机构成的经济型数控系统。 单片计算机是在一片芯片上集成了CPU、ROM/RAM/EPROM/E2PRON、定时器/计数器 及各种I/0接口等构成了一个完整的数字处理系统。单片机的主要特点是抗干扰性强, 可靠性高,速度快,指令系统效率高,体积小,性能价格比高。 近年来,国外一些主要半导体制造厂相继生产了各种8位、16位单片机。其中以 Intel公司的MCs系列单片机最为著名 目前已推出MCS MCS-5 -96 系列。MCS-48和MCS-51系列为8位单片机,MCS-96系列为16位单片机。在国内 的经济型数控系统中多数使用MCS-51系列单片机。 1.MCS-51系列单片机的基本特性 MCS-51系列包含三个产品:8031、8051、8751。三者的引脚完全兼容,仅在结构 上有些差异。 即内部不含ROM的 内部含ROM的8051 和内部含 EPROM 8751。通常所说的MCS-51单片机是该系列的简称。MCS-51系列单片机的基本特性如 下(以8051为例): ①CPU为8位:②片内有时钟振荡器:③具有4 KB ROM和128RAM:④具有21 个特殊功能寄存器:⑤具有4个8位1/0端口,32根1/0线:⑥具有16根地址 线气共用可直接品66外郎程文在储器6R处部数超在 于两 、16位定时/计数器:(8 可有5个中 断源, 两级优先权的向量 中断结构:⑨具有一个全双工串行I/0口:⑩具有位寻址能力,适于逻辑运算。 2.MCS-51单片机常用系统扩展芯片 (1)程序存储器(ROw0 公外线擦抹的可编程只读存储器EPROM.。通常采用标准芯片,如2T162 8)、2732(4KB× 8) 2764(8KB× 27256132kBX8)和 27512(64KB×8) 兰州交通大学机电工程学院 2

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 2 二、讲稿 第二节计算机数控系统 第五节 经济型数控系统的构成 一、经济型数控系统概述 经济型数控系统,是相对标准型数控系统而言。在不同的国家和不同的时期含义 是不同的。其目的是根据实际机床的使用要求,合理地简化系统,以降低产品成本。 在我国,把由单片机和步进电动机组成的数控系统和其它功能简单、价格低的系统 称为经济型数控系统。目前,我国经济型 CNC 多数是以 8 位或 16 位单片机或者以 8 位或 16 位微处理器(简称 MPU)为主构成的系统,进给驱动采用步进电动机,控制 轴数为 2~3 轴,联动 2 轴。经济型 CNC 是根据国内需要自行开发的。主要用于功 能简单的车、铣、钻、冲床等的控制,并大量用于旧机床改造。它是属于低档数控系 统的一种,在我国这类数控系统有一定批量的生产。 经济型数控系统功能适当,价格低廉,特别适合中小企业对原有机床进行数控化、 自动化技术改造,以提高生产效率。目前,我国经济型数控系统发展迅速,已研制了 数十种经济型数控系统,应用较为普遍的是华中 I 型。 二、数控系统的硬件组成 任何一个微机控制系统都由硬件和软件组成,硬件是软件运行的基础,而配置了软 件的硬件才是具有控制功能的系统。 构成经济型 CNC 的基本硬件由 MPU、存储器、输入/输出 (I/O )接口电路组成。这 里主要介绍用 MCS-51 系列单片机构成的经济型数控系统。 单片计算机是在一片芯片上集成了 CPU、 ROM/RAM/EPROM/E2PROM、定时器/计数器 及各种 I/O 接口等构成了一个完整的数字处理系统。单片机的主要特点是抗干扰性强, 可靠性高,速度快,指令系统效率高,体积小,性能价格比高。 近年来,国外一些主要半导体制造厂相继生产了各种 8 位、16 位单片机。其中以 Inte1 公司的 MCS 系列单片机最为著名,目前已推出 MCS-48、MCS-51、MCS-96 三个 系列。MCS -48 和 MCS-51 系列为 8 位单片机,MCS-96 系列为 16 位单片机。在国内 的经济型数控系统中多数使用 MCS-51 系列单片机。 1. MCS-51 系列单片机的基本特性 MCS-51 系列包含三个产品:8031、 8051、8751。三者的引脚完全兼容,仅在结构 上有些差异。即内部不含 ROM 的 8031、内部含 ROM 的 8051 和内部含 EPROM 的 8751。通常所说的 MCS-51 单片机是该系列的简称。 MCS-51 系列单片机的基本特性如 下 ( 以 8051 为例): ① CPU 为 8 位; ②片内有时钟振荡器;③具有 4KB ROM 和 128RAM;④具有 21 个特殊功能寄存器;⑤具有 4 个 8 位 I/O 端口,32 根 I/O 线;⑥具有 16 根地址 线 ( 与 I/O 线共用 ),可直接寻址 64KB(64KB 外部程序存储器,64KB 外部数据存储 器); ⑦具有两个 16 位定时 / 计数器;(8)可有 5 个中断源,两级优先权的向量 中断结构;⑨具有一个全双工串行 I/O口; ⑩具有位寻址能力,适于逻辑运算。 2.MCS-51 单片机常用系统扩展芯片 (1) 程序存储器 (ROM) 主要是紫外线擦抹的可编程只读存储器EPROM。通常采用标准芯片,如 2716(2KB × 8)、2732(4KB × 8)、 2764(8KB × 8)、27128(16KB × 8 )、 27256(32KB × 8) 和 27512(64KB × 8)

数控技术及应用教案及讲稿 上部分:数控技术及编程 (2)数据存储器(RAM) 1)静态RAM无需刷新,但功耗大成本高。目前常用的静态RAM是6116(2KB× 8)和6264(8KB×8)和62256(32KB 8) 等 2)动态RAM功耗小、成本低,但需刷新。常用的动态RAW有2164A(64KB× 1)和41464(64KB×4) 一般控制系统多采用静态RAM。 (3)I0护展集成"片 I/0扩展芯片可分为两种类型 1)专用1/0 扩展 这类芯片专用于扩展1/0口 如8255.8255是一种 常用的8位并行输入/输出接口芯片,使用方便灵活,通用性强。8255内部具有三个 可编程选择其工作方式的通道A、B和C,用于与外围设备接口.其中,通道C可在“方 式”字控制下分成两个4位通逍,分别与数据通道A和B配合输出控制信号(包括 外设选通信号和中断申请信号)和输入外设状态信号。通道C具有按位置位/复位功能 三种工作方式为 式0 本输 /输出:方式1一选通的输入/输出:方式2 双向 数据传送(只有通道A可工作在此方式)。 2)I/0扩展复合芯片这类芯片除能扩展I/0口外,还能通过它再扩展其它外 围功能电路,如8155.8155内部有256字节的静态RAM,两个8位并行1/0口(PA 知pR口)和个6位并行I0口(C口) 甘中两 个8位并行/0口可T 作于基本输入输出方式或选通输入输出方式。PC 或作为PA 和PB口的控制信号线。8155设置有一个14位 进制减法定时器/计数器,可用来 定时或对外部事件计数。8155具有多路转换的地址和数据总线,即地址/数据总线复 (4)其它功能带片CS-51不可可使用下列且有客种专用功能的外用林片,可可 程中断控制器8259、可编程键盘/显示控制器8279、 可编程通用定时器8253、可编 程通信控制器8251等」 时钟 △-译器口电路 -A&-A12- D RAM EPROM 一触发路 可编程0扩器 复位 新鞋鑫电绕精叠计D显示 图2-448031组成的CNC系统 3.单片机构成的经济型数控装置硬件框图 用8031单片机组成CC系统,其数控装置硬件框图如图2-44所示。该系统按 模块化设计,它主要由主控制系统板、CT控制板、 键盘操作板和存储控制板等组成, 若采用LD显示,LD控制板、健盘操作板可由一块健盘/显示操作板代替,经济型 控系统常采用这种形式。系统主控制板以8031为控制器,板上包含内存为8~16KB的 RAM(供用户输入和调试加工程序用):内存为16KB的EPROM。 兰州交通大学机电工程学院

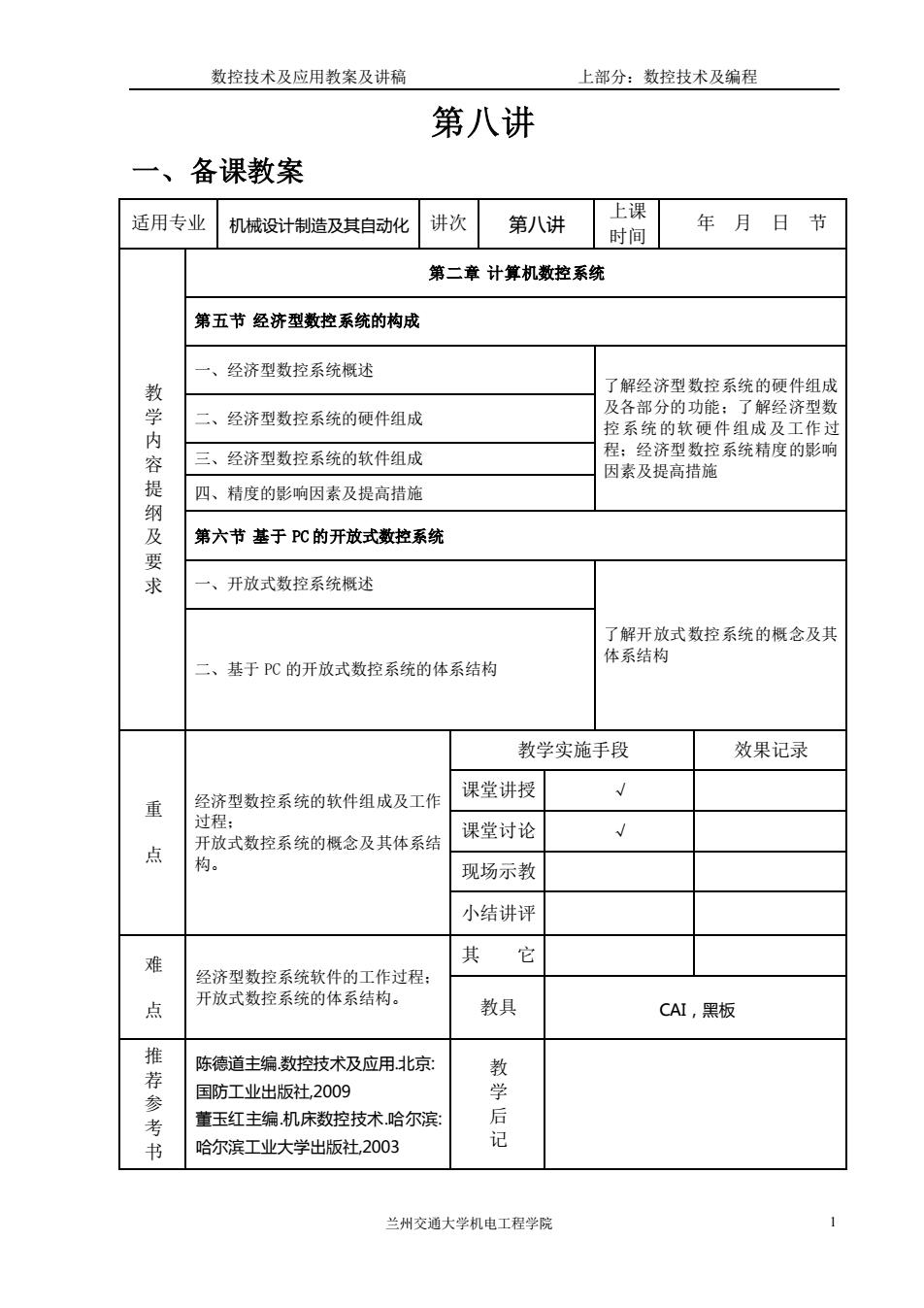

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 3 (2) 数据存储器 (RAM) 1) 静态 RAM 无需刷新,但功耗大成本高。目前常用的静态 RAM 是 6116(2KB × 8 )和6264(8KB × 8) 和 62256(32KB × 8) 等; 2)动态 RAM 功耗小、成本低,但需刷新。常用的动态 RAM 有 2164A ( 64KB × 1) 和41464(64KB × 4)。 一般控制系统多采用静态 RAM 。 (3)I/O 扩展集成芯片 I/O 扩展芯片可分为两种类型。 1) 专用 I/O 扩展芯片 这类芯片专用于扩展 I/O 口,如 8255。8255 是一种 常用的 8 位并行输入/输出接口芯片,使用方便灵活,通用性强。8255 内部具有三个 可编程选择其工作方式的通道 A、B 和 C,用于与外围设备接口。其中,通道 C 可在“方 式”字控制下分成两个 4 位通道,分别与数据通道 A 和 B 配合输出控制信号(包括 外设选通信号和中断申请信号)和输入外设状态信号。通道 C 具有按位置位/复位功能。 三种工作方式为:方式0—基本输入/输出;方式 1—选通的输入/输出;方式 2—双向 数据传送 ( 只有通道 A 可工作在此方 式)。 2 )I/O 扩展复合芯片 这类芯片除能扩展 I/O 口外,还能通过它再扩展其它外 围功能电路,如 8155。 8155 内部有256 字节的静态 RAM,两个 8 位并行 I/O 口(PA 口和 PB 口)和 一个 6 位并行 I/O 口(PC 口)。其中两个 8 位并行 I/O 口可工 作于基本输入输出方式或选通输入输出方式。PC 口可编程为输入或输出或作为 PA 口 和 PB 口的控制信号线。8155 设置有一个 14 位二进制减法定时器/计数器,可用来 定时或对外部事件计数。8155 具有多路转换的地址和数据总线,即地址/数据总线复 用。 (4) 其它功能芯片 MCS-51 还可使用下列具有各种专用功能的外围芯片:可编 程中断控制器 8259、可编程键盘/显示控制器 8279、可编程通用定时器 8253、可编 程通信控制器 8251 等。 图2-44 8031组成的CNC系统 3. 单片机构成的经济型数控装置硬件框图 用 8031 单片机组成 CNC 系统,其数控装置硬件框图如图 2-44 所示。该系统按 模块化设计,它主要由主控制系统板、CRT 控制板、键盘操作板和存储控制板等组成。 若采用 LED 显示,LED 控制板、键盘操作板可由一块键盘/显示操作板代替,经济型数 控系统常采用这种形式。系统主控制板以 8031 为控制器,板上包含内存为 8~16KB的 RAM (供用户输入和调试加工程序用);内存为 16KB 的 EPROM

数控技术及应用教案及讲癌 上部分:数控技术及编程 由图2-44可知,系统中的RAM与EPR0W及编程I/0扩展慧片的粉数据线和任8 位地址线在8031地址锁存信号输出端 ALE及地址锁存器控制下,公用一组8031的 8位总线 (PO 口),而高8位地址及片选信号,则由8031的另 一组8位总线(P2口 结合译码器提供。因8O31的外部ROW由PSEN信号选通,外部RAM和扩展I/0端 口由W/R信号选通,所以RAM与EPROM的地址可以重复。 831的P1口输出环形分配脉冲信号(软件环形分配)或输出控制指令经环形分配 器输出的环形分配脉冲信号(硬件环形分配),经光电隔离和驱动放大电路驱动步进电 的 口在 能情况 可完成回转 脉 光电 码器)信号及外部中断控制等工作。可编程的I/0扩展芯片在监控程序控制下扫描链 盘(或键盘儿ED数码显示控制板),并输出组合逻辑信号,以控制主轴电动机的速度 转换。 CRT控制系统是以视频控制器为主芯片的扩展电路。其中还包括有8KB的静态RAW (存放被显 的 称显 (存放汉字,同计数器 组成 、数控系统的软件组成 数控软件是一系列能完成各种功能的程序的集合。软件和硬件的结合,形成一个具 有特定功能的计算机控制系统,使该系统能够完成零件程序的输入、编辑、译码、数据 计算、 插补和伺 经济型数 系 软件主要包括监控与操作软件、插补计算软件、步进电动机控制软 件、误差补偿软件 一)监控与操作程序 监控与操作程序用来实现人机对话、系统监控、指挥整个系统软件协调工作等。它 包括系统的初始化、命令处理循环、零件加工程序的输入、零件加工程序的编辑修改 指令分析 与执行 系统自检等 1.系统的初始化 开机或人工复位后,数控系统要进行必要的初始化处理。例如,设置系统硬件, 包括中央处理器(CPU)或微处理器(MPU)及其可编程I/0芯片的工作状态:设置中 断方式:对系统变量赋于初值:初始化输出端口的内容以使机床处于正确的初始工作状 态以及系统硬件部件的自检。初始化程序框图如图2-45所示。 CPU(8o31 电动机给出可 计时/计数器 初始化 芯片初始化一8279)初始化 初始化 步进电动机通 ,刀具工们有关寄存鉴设图设工作状态指 电状态设置 位置设置 初值(置数清零)定单元,控制字 图2-45 初始化程序框图 2.命令处理循环 兰州交通大学机电工程学院

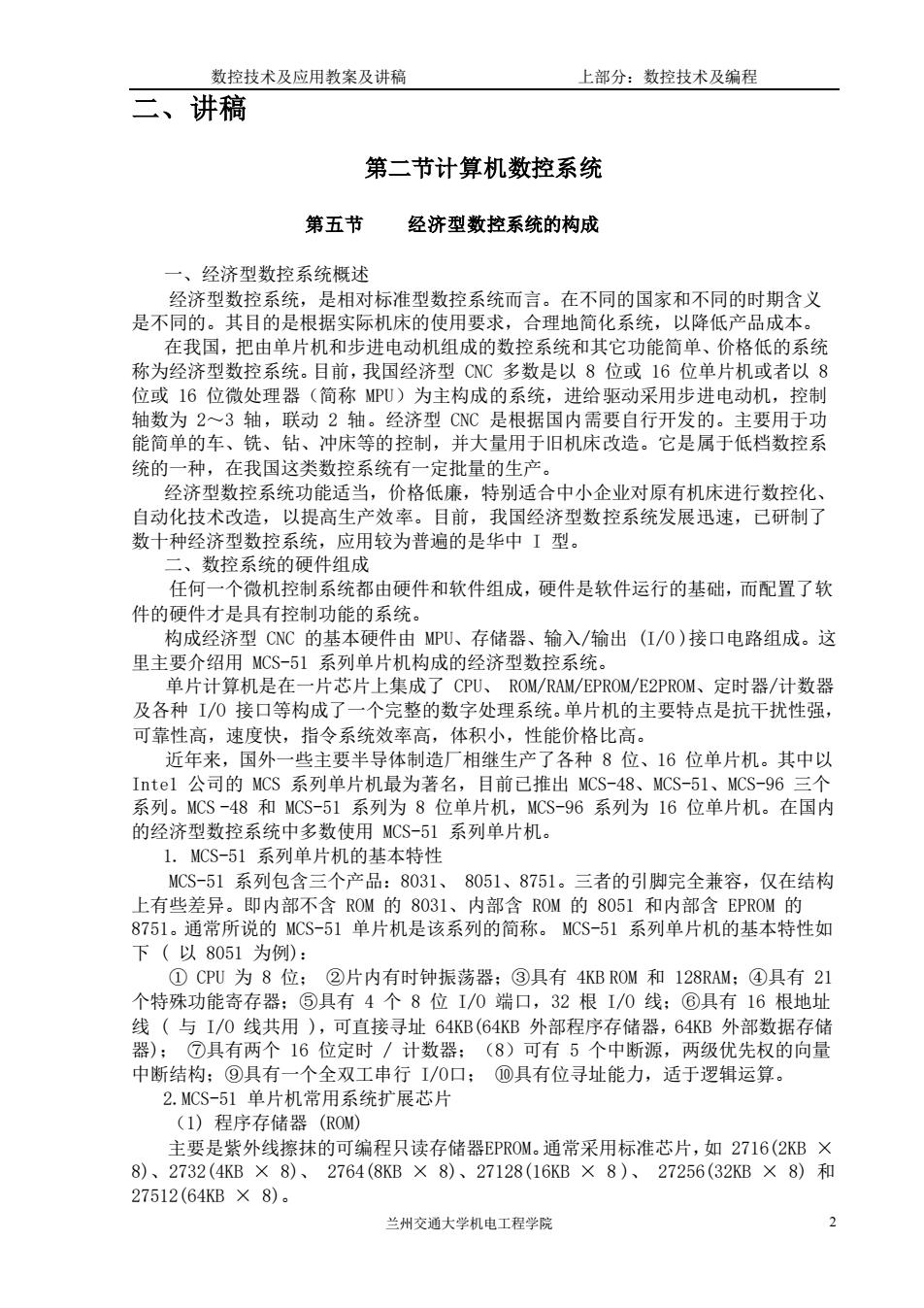

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 4 由图 2-44 可知,系统中的 RAM 与 EPROM 及编程 I/O 扩展芯片的数据线和低 8 位地址线在 8031 地址锁存信号输出端 ALE 及地址锁存器控制下,公用一组 8031 的 8 位总线 (PO口),而高 8 位地址及片选信号,则由 8031 的另一组 8 位总线(P2 口) 结合译码器提供。因 8031 的外部 ROM 由 PSEN 信号选通,外部 RAM 和扩展 I/O 端 口由 W/R 信号选通,所以 RAM 与 EPROM 的地址可以重复。 8031 的 P1 口输出环形分配脉冲信号(软件环形分配)或输出控制指令经环形分配 器输出的环形分配脉冲信号(硬件环形分配),经光电隔离和驱动放大电路驱动步进电 动机 8031 的 P3 口在其第二功能情况下,可完成回转刀架、主轴脉冲发生器(光电编 码器)信号及外部中断控制等工作。可编程的 I/O 扩展芯片在监控程序控制下扫描键 盘(或键盘 /LED 数码显示控制板),并输出组合逻辑信号,以控制主轴电动机的速度 转换。 CRT 控制系统是以视频控制器为主芯片的扩展电路。其中还包括有 8KB 的静态 RAM (存放被显示的字形和图形,称显示存储器)、 8KB 的 EPROM(存放汉字,同计数器 组成“字符发生器”)、锁存器及其他缓冲器和逻辑电路。 三、数控系统的软件组成 数控软件是一系列能完成各种功能的程序的集合。软件和硬件的结合,形成一个具 有特定功能的计算机控制系统,使该系统能够完成零件程序的输入、编辑、译码、数据 计算、插补和伺服控制等工作。 经济型数控系统软件主要包括监控与操作软件、插补计算软件、步进电动机控制软 件、误差补偿软件等。 (一)监控与操作程序 监控与操作程序用来实现人机对话、系统监控、指挥整个系统软件协调工作等。它 包括系统的初始化、命令处理循环、零件加工程序的输入、零件加工程序的编辑修改、 指令分析与执行、系统自检等。 1.系统的初始化 开机或人工复位后,数控系统要进行必要的初始化处理。例如,设置系统硬件, 包括中央处理器(CPU)或微处理器(MPU)及其可编程 I/O 芯片的工作状态;设置中 断方式;对系统变量赋于初值;初始化输出端口的内容以使机床处于正确的初始工作状 态以及系统硬件部件的自检。初始化程序框图如图 2-45所示。 图2-45 初始化程序框图 2.命令处理循环

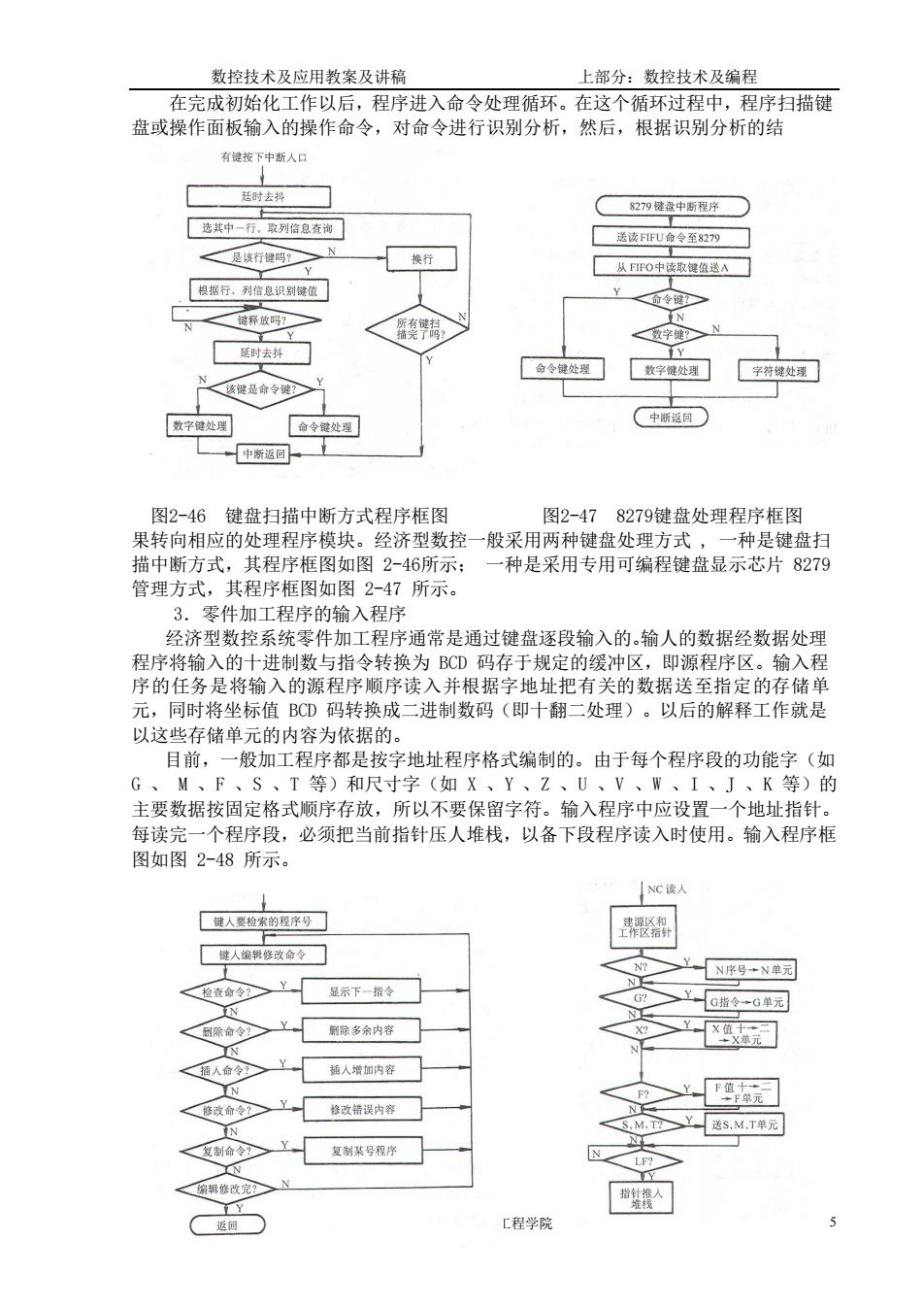

数控技术及应用教案及讲稿 上部分:数控技术及编程 在完成初始化工作以后,程序进入命令处理循环。在这个循环过程中,程序扫描键 盘或操作面板输入的操作命令,对命令进行识别分析,然后,根据识别分析的结 有健按下中断人口 廷时去 29设中程序○ 老其中一行取列信息查询 透读1FU布令至29☐ 一是行健9了 棉行 从FFO中话家过组达A☐ 根招行、列信息识别健值 > 延时去 命令健处罩☐数学健处理字特精处理 该健是命令健> 数字健处命令处 中○ 中返回- 图2-46建盘扫描中析方式程序框你 图2-478279键盘处理程序框图 果转向相应的处理 程 模块。 经济型数控一般采用两种键盘处理方 是键盘 描中断方式,其程序框图如图2-46所示: 一种是采用专用可编程键盘显示芯片8279 管理方式,其程序框图如图2-47所示。 3.零件加工程序的输入程序 经济型数控系统零件加工程序通常是通过键盘逐段输入的输人的数据经数据处理 程序将输入的 十进制数 司指令转换为BCD码存于规定 缓冲区, 。输入程 元,同时将坐标值BCD码转换成二进制数码(即十翻二处理)。以后的解释工作就是 以这些存储单元的内容为依据的。 日前 一般加工程序都是按字地址程序格式编制的。由于每个程序段的功能字(如 G F 、T等)和 寸字 (如X、Y、Z I、J、K等)的 要数据按固定格式顺序存放,所以不要保留字符。输入程序中应设置一个地址指针。 每读完一个程序段,必须把当前指针压人堆栈,以备下段程序读入时使用。输入程序框 图如图2-48所示。 NC读 速人要检案的理序号☐ 健人策鳄修政命令☐ N序号一N单元 显示下一指令 >YG指令-G单元 义除多余内存■ 人命 插人增如内容 修政错误内容 MY选sM单元 Y复制号程序 的钢修政完> L程学院

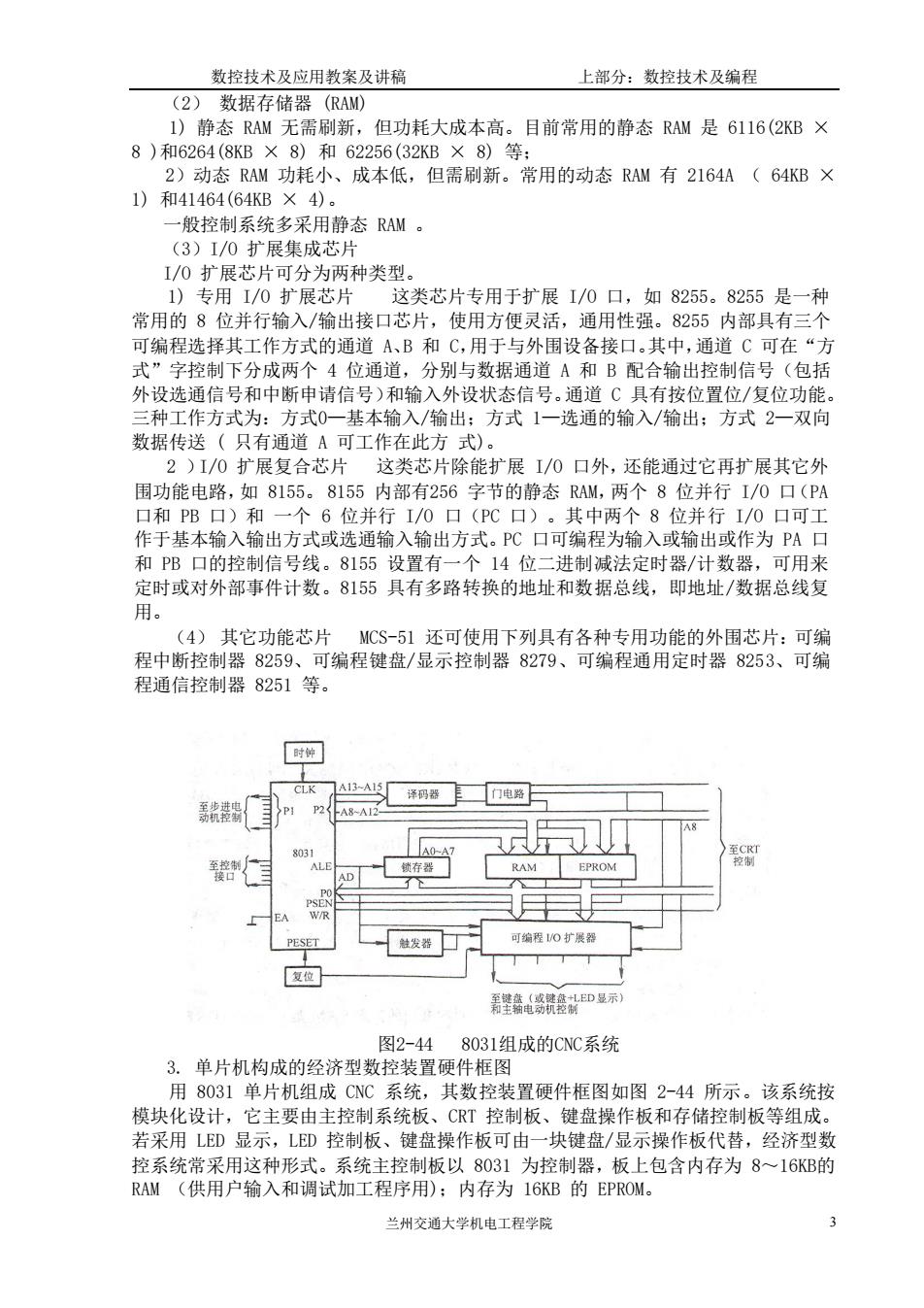

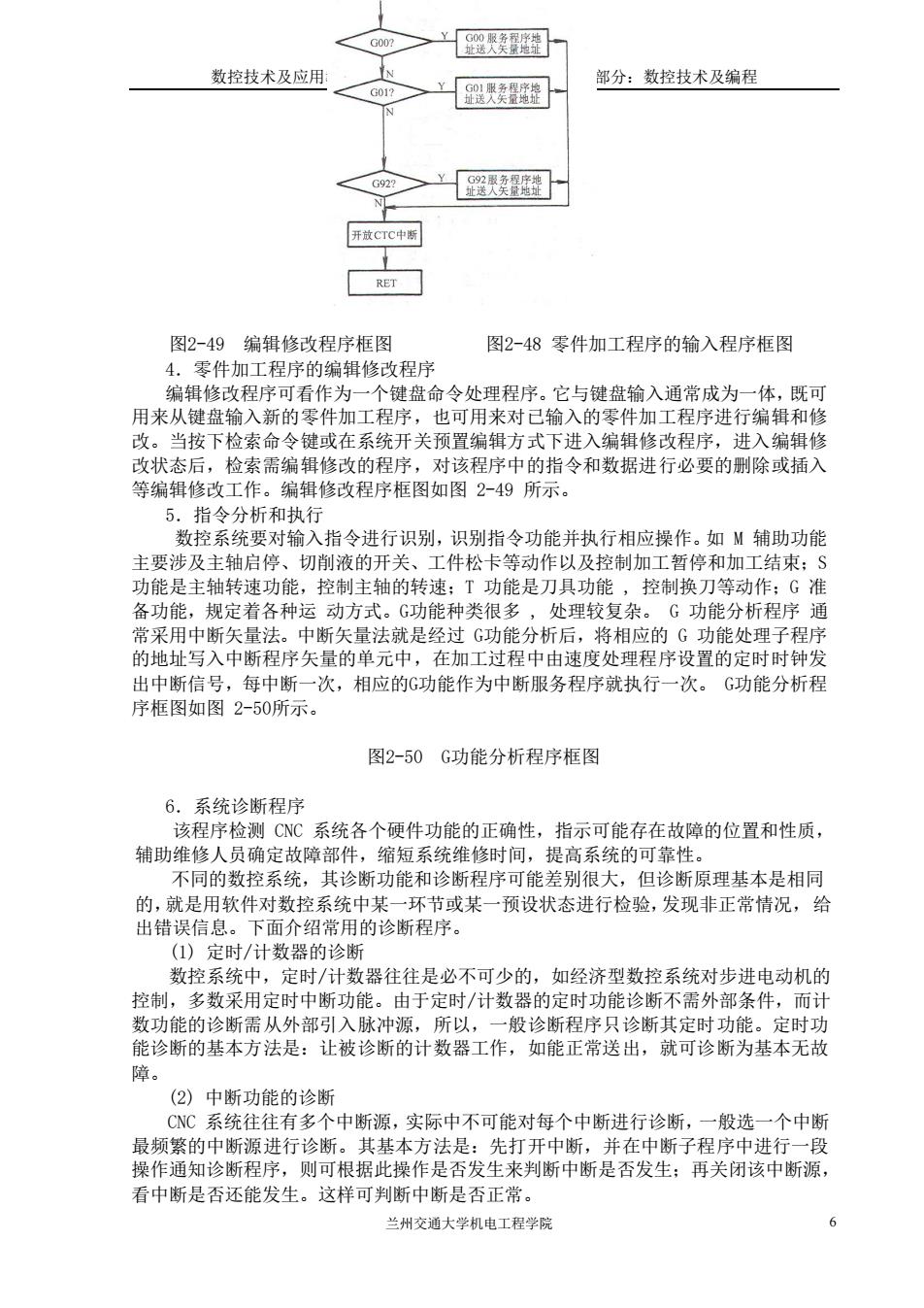

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 5 在完成初始化工作以后,程序进入命令处理循环。在这个循环过程中,程序扫描键 盘或操作面板输入的操作命令,对命令进行识别分析,然后,根据识别分析的结 图2-46 键盘扫描中断方式程序框图 图2-47 8279键盘处理程序框图 果转向相应的处理程序模块。经济型数控一般采用两种键盘处理方式 , 一种是键盘扫 描中断方式,其程序框图如图 2-46所示; 一种是采用专用可编程键盘显示芯片 8279 管理方式,其程序框图如图 2-47 所示。 3.零件加工程序的输入程序 经济型数控系统零件加工程序通常是通过键盘逐段输入的。输人的数据经数据处理 程序将输入的十进制数与指令转换为 BCD 码存于规定的缓冲区,即源程序区。输入程 序的任务是将输入的源程序顺序读入并根据字地址把有关的数据送至指定的存储单 元,同时将坐标值 BCD 码转换成二进制数码(即十翻二处理)。以后的解释工作就是 以这些存储单元的内容为依据的。 目前,一般加工程序都是按字地址程序格式编制的。由于每个程序段的功能字(如 G 、 M 、F 、S 、T 等)和尺寸字(如 X 、Y 、Z 、U 、V 、W 、I 、J 、K 等)的 主要数据按固定格式顺序存放,所以不要保留字符。输入程序中应设置一个地址指针。 每读完一个程序段,必须把当前指针压人堆栈,以备下段程序读入时使用。输入程序框 图如图 2-48 所示

C007 四美鞋 数控技术及应用 部分:数控技术及编程 哭奏程隆壁 Y贸费爱资是 开CTC中新 图2-49编辑修改程序框图 图2-48零件加工程序的输入程序框图 4.零件加工程序的综辑修改程序 编辑修改程序可看作为一个键盘命令处理程序。它与键盘输入通常成为一体,既可 用来从键盘输入新的零 加工程序,也可用来对己输入的零件加工程 进行编辑和修 改。当按下检索命令键或在系统开关预置编辑方式下进入编辑修改程序,进入编辑修 改状态后,检索需编辑修改的程序,对该程序中的指令和数据进行必要的删除或插入 等编辑修改工作。编辑修改程序框图如图2-49所示。 系统要对输入指令进行识别,识别指令功能并执行相应操作。如M辅助功能 主要涉及主轴启停、切削液的开关、工件松卡等动作以及控制加工暂停和加工结束:S 功能是主轴转速功能,控制主轴的转速:T功能是刀具功能,控制换刀等动作;G准 备功能,规定着各种运动方式。G功能种类很多,处理较复杂。G功能分析程序通 常采用中断矢量法。中断矢量法就是经过G功能分析后,将相应的G功能处理子程户 的地址写入中断程序矢量的单元中,在加工过程中由速度处理程序设置的定时时钟发 出中断信号,每中断一次,相应的G功能作为中断服务程序就执行一次。 G功能分析程 序框图如图2-50所示。 图2-50G功能分析程序框图 6.系统诊断程序 该程序检测CC系统各个硬件功能的正确性,指示可能存在故障的位置和性质, 辅助维修人员确定故障部件,缩短系统维修时间,提高系统的可靠性。 不同的数控系统,其诊断功能和诊断程序可能差别很大,但诊断原理基本是相同 的,就是用软件对数控系统中某一环节或某一预设状态进行检验,发现非正常情况, 出错误信息。下面介绍常用的诊断程序。 (1)定时/计数器的诊断 数控系统中,定时/计数器往往是必不可少的,如经济型数控系统对步进电动机的 控制,多数采用定时中断功能。由于定时/计数器的定时功能诊断不需外部条件,而计 斯功能的诊渐需从外部引入脉冲源,所以, 一船诊断程序只诊新其定时功能。定时 能诊断的基本方法是 :让被诊断的计 数器工作, 如能正常送出,就可诊断为基本无故 障。 (2)中断功能的诊断 CNC系统往往有多个中断源,实际中不可能对每个中断进行诊断,一般选一个中断 最领繁的中断源进行诊断。其基本方法是:先打开中断,并在中断子程序中进行一段 操作通知诊断程序,则可根据此操作是否发生来判断中断是否发生再关闭该中断源 看中断是否还能发生。这样可判断中断是否正常。 兰州交通大学机电工程学院

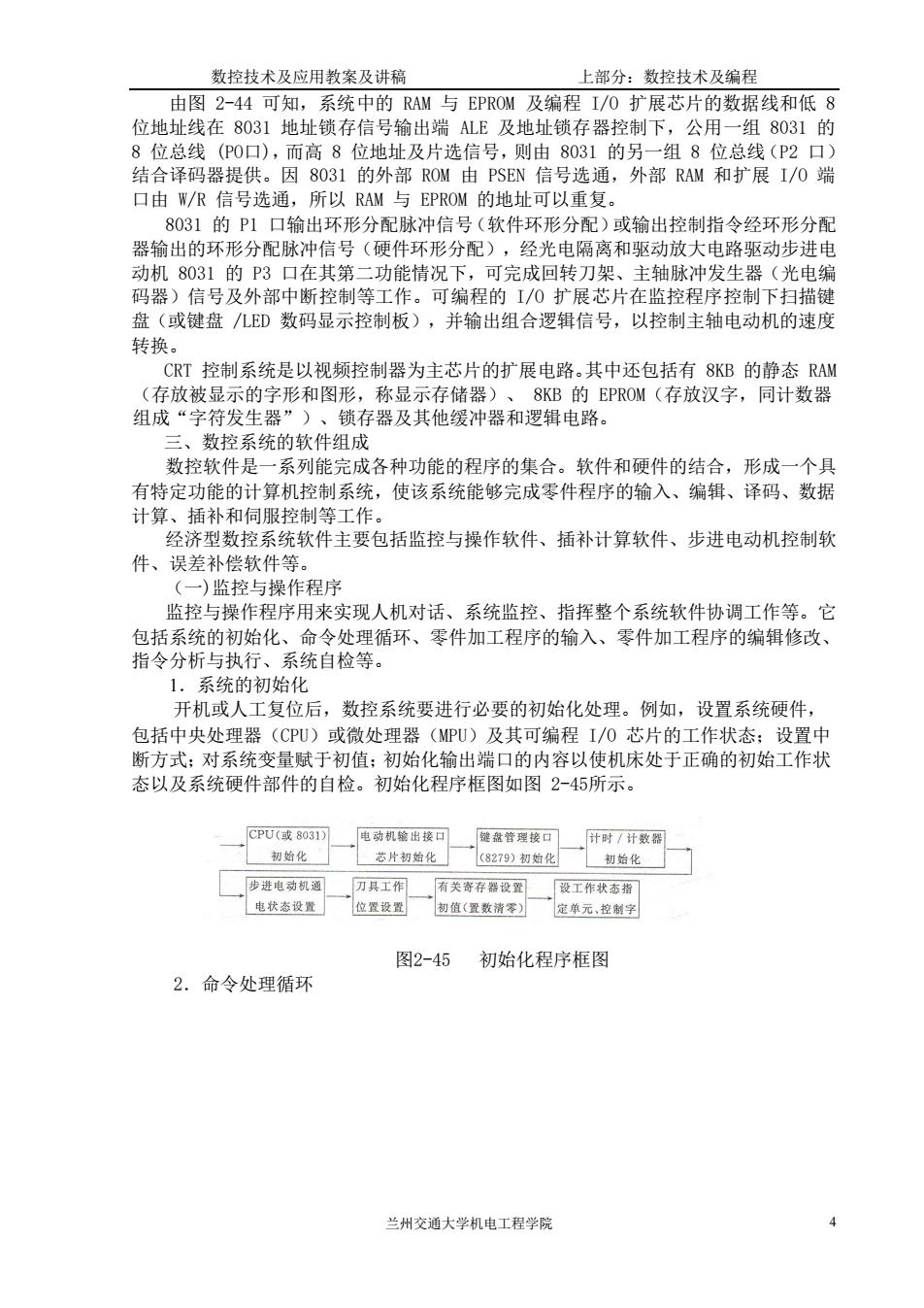

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 6 图2-49 编辑修改程序框图 图2-48 零件加工程序的输入程序框图 4.零件加工程序的编辑修改程序 编辑修改程序可看作为一个键盘命令处理程序。它与键盘输入通常成为一体,既可 用来从键盘输入新的零件加工程序,也可用来对已输入的零件加工程序进行编辑和修 改。当按下检索命令键或在系统开关预置编辑方式下进入编辑修改程序,进入编辑修 改状态后,检索需编辑修改的程序,对该程序中的指令和数据进行必要的删除或插入 等编辑修改工作。编辑修改程序框图如图 2-49 所示。 5.指令分析和执行 数控系统要对输入指令进行识别,识别指令功能并执行相应操作。如 M 辅助功能 主要涉及主轴启停、切削液的开关、工件松卡等动作以及控制加工暂停和加工结束;S 功能是主轴转速功能,控制主轴的转速;T 功能是刀具功能 , 控制换刀等动作;G 准 备功能,规定着各种运 动方式。G功能种类很多 , 处理较复杂。 G 功能分析程序 通 常采用中断矢量法。中断矢量法就是经过 G功能分析后,将相应的 G 功能处理子程序 的地址写入中断程序矢量的单元中,在加工过程中由速度处理程序设置的定时时钟发 出中断信号,每中断一次,相应的G功能作为中断服务程序就执行一次。 G功能分析程 序框图如图 2-50所示。 图2-50 G功能分析程序框图 6.系统诊断程序 该程序检测 CNC 系统各个硬件功能的正确性,指示可能存在故障的位置和性质, 辅助维修人员确定故障部件,缩短系统维修时间,提高系统的可靠性。 不同的数控系统,其诊断功能和诊断程序可能差别很大,但诊断原理基本是相同 的,就是用软件对数控系统中某一环节或某一预设状态进行检验,发现非正常情况,给 出错误信息。下面介绍常用的诊断程序。 (1) 定时/计数器的诊断 数控系统中,定时/计数器往往是必不可少的,如经济型数控系统对步进电动机的 控制,多数采用定时中断功能。由于定时/计数器的定时功能诊断不需外部条件,而计 数功能的诊断需从外部引入脉冲源,所以,一般诊断程序只诊断其定时功能。定时功 能诊断的基本方法是:让被诊断的计数器工作,如能正常送出,就可诊断为基本无故 障。 (2) 中断功能的诊断 CNC 系统往往有多个中断源,实际中不可能对每个中断进行诊断,一般选一个中断 最频繁的中断源进行诊断。其基本方法是:先打开中断,并在中断子程序中进行一段 操作通知诊断程序,则可根据此操作是否发生来判断中断是否发生;再关闭该中断源, 看中断是否还能发生。这样可判断中断是否正常

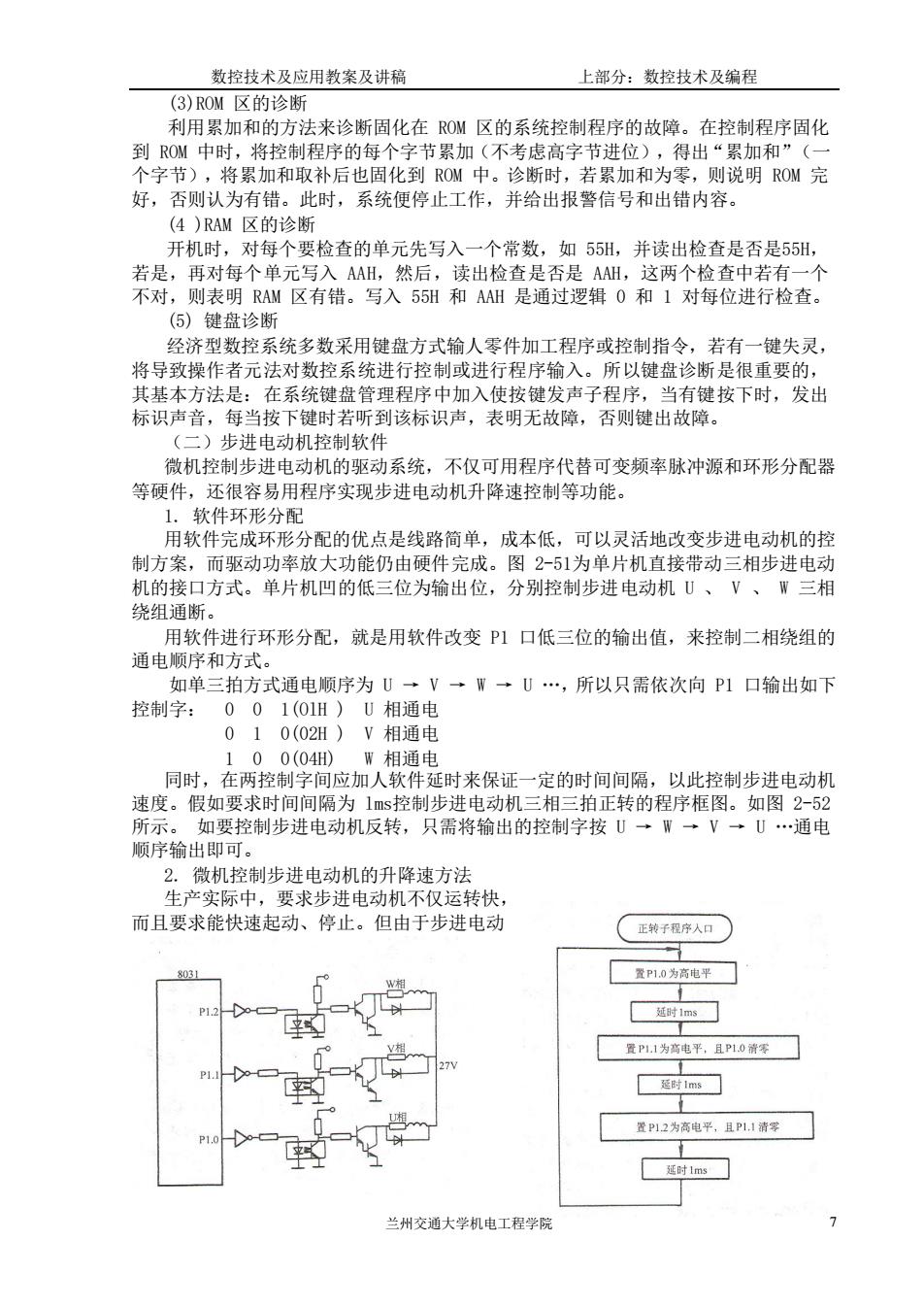

数控技术及应用教案及讲稿 上部分:数控技术及编程 (3)RON区的诊断 利用累加和的方法来诊断固化在RO训区的系统控制程序的故障。在控制程序固化 到RON中时, 将 制程序的每 “累加和 加和取后地化节聚生不当高字若进和男0M员 得出 个字节) 好,否则认为有错。此时,系统便停止工作,并给出报警信号和出错内容。 (4)RAM区的诊断 开机时,村每个要检杏的单元生写入一个常粉,如55H.并读出拾杏是否是55H 出检查是否是A出,这两个检查中若有一个 对每位进行检查 (⑤)键盘诊断 经济型数控系统多数采用键盘方式输人零件加工程序或控制指令,若有一键失灵, 将导致操作者元法对数控系统进行控制或进行程序输入。所以键盘诊断是很重要的, 其基本方法是:在系统键盘管理程序中加入使按键发声子程序, 当有键按下时,发出 标识声音,每当按下键时若听到该标识声,表明无故障, 否则键出故障 (二)步进电动机控制软件 微机控制步进电动机的驱动系统,不仅可用程序代替可变频率脉冲源和环形分配器 等硬件,还很容易用程序实现步进电动机升降速控制等功能。 1.软件环形分配 用软件完成环形分配的优点是线路简单,成本低 ,可以灵活地改变步进电动机的控 制方案,而驱动功率放大功能仍由硬件完成。图2-51为单片机直接带动三相步进电动 机的接口方式。单片机凹的低三位为输出位,分别控制步进电动机U、V、W三相 绕组通断。 用软件进行环形分配,就是用软件改变P1口低三位的输出值,来控制二相绕组的 通电顺序和方式 如单三拍方式通电顺序为 ·V→→U…,所以只需依次向P1口输出如下 控制字:001(01H)U相通电 010(02H)V相通电 100(04H) W相通申 同时,在两控制字间应加人软件延时来保证一定的时间间隔,以此控制步进电动机 速度。假如要求时间间隔为1ms控制步进电动机三相三拍正转的程序框图。如图2-52 所示 如要控制步进电动机反转,只需将输出的控制字按U一胃V一U…通电 顺序输出即可 2.微机控制步进电动机的升降速方法 生产实际中,要求步进电动机不仅运转快, 而且要求能快速起动、停止。但由于步进电动 正转于程序人口 时 置P1为高电平,且P叫0零 登P12为商电平,且P11清零 10 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 7 (3)ROM 区的诊断 利用累加和的方法来诊断固化在 ROM 区的系统控制程序的故障。在控制程序固化 到 ROM 中时,将控制程序的每个字节累加(不考虑高字节进位),得出“累加和”(一 个字节),将累加和取补后也固化到 ROM 中。诊断时,若累加和为零,则说明 ROM 完 好,否则认为有错。此时,系统便停止工作,并给出报警信号和出错内容。 (4 )RAM 区的诊断 开机时,对每个要检查的单元先写入一个常数,如 55H,并读出检查是否是55H, 若是,再对每个单元写入 AAH,然后,读出检查是否是 AAH,这两个检查中若有一个 不对,则表明 RAM 区有错。写入 55H 和 AAH 是通过逻辑 0 和 1 对每位进行检查。 (5) 键盘诊断 经济型数控系统多数采用键盘方式输人零件加工程序或控制指令,若有一键失灵, 将导致操作者元法对数控系统进行控制或进行程序输入。所以键盘诊断是很重要的, 其基本方法是:在系统键盘管理程序中加入使按键发声子程序,当有键按下时,发出 标识声音,每当按下键时若听到该标识声,表明无故障,否则键出故障。 (二)步进电动机控制软件 微机控制步进电动机的驱动系统,不仅可用程序代替可变频率脉冲源和环形分配器 等硬件,还很容易用程序实现步进电动机升降速控制等功能。 1. 软件环形分配 用软件完成环形分配的优点是线路简单,成本低,可以灵活地改变步进电动机的控 制方案,而驱动功率放大功能仍由硬件完成。图 2-51为单片机直接带动三相步进电动 机的接口方式。单片机凹的低三位为输出位,分别控制步进电动机 U 、 V 、 W 三相 绕组通断。 用软件进行环形分配,就是用软件改变 P1 口低三位的输出值,来控制二相绕组的 通电顺序和方式。 如单三拍方式通电顺序为 U → V → W → U …,所以只需依次向 P1 口输出如下 控制字: 0 0 1(OlH ) U 相通电 0 1 0(02H ) V 相通电 1 0 0(04H) W 相通电 同时,在两控制字间应加人软件延时来保证一定的时间间隔,以此控制步进电动机 速度。假如要求时间间隔为 lms控制步进电动机三相三拍正转的程序框图。如图 2-52 所示。 如要控制步进电动机反转,只需将输出的控制字按 U → W → V → U …通电 顺序输出即可。 2. 微机控制步进电动机的升降速方法 生产实际中,要求步进电动机不仅运转快, 而且要求能快速起动、停止。但由于步进电动

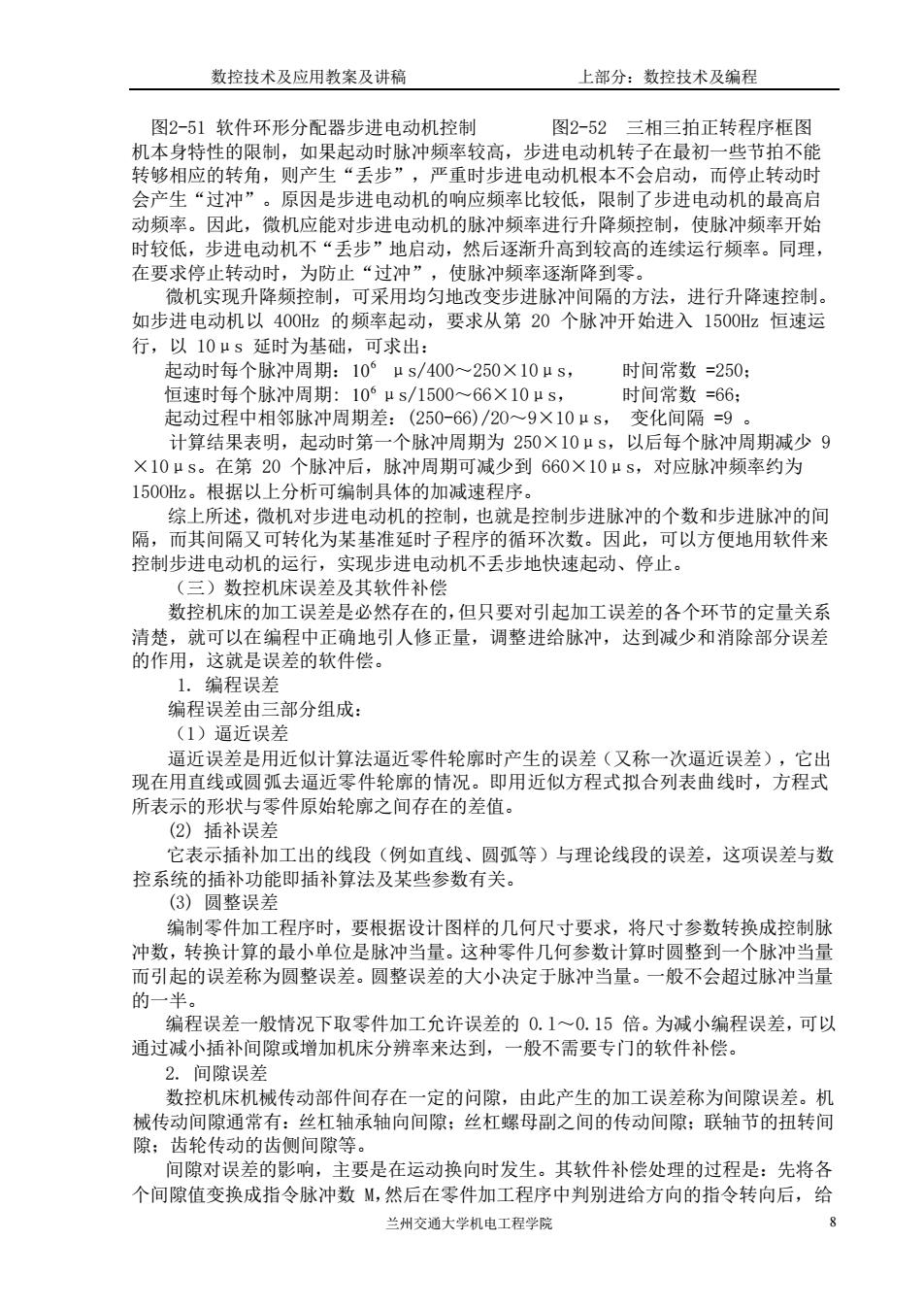

数控技术及应用数案及讲癌 上部分:数控技术及编程 图2-51软件环形分配器步进电动机控制 图2-52三相三拍正转程序框图 机本身特 性的限制,如果起动时脉冲频率较高: 步进电动机转子在最初一些节拍不台 转够相应的转角,则产生 “丢步”,严重时步进电动机根本不会启动,而停止转动时 会产生“过冲”。原因是步进电动机的响应频率比较低,限制了步进电动机的最高启 动频率。因此,微机应能对步进电动机的脉冲频率进行升降频控制,使脉冲频率开始 时较低,步进电动机不“丢步”地启动,然后逐渐升高到较高的连续运行频率。同理 在要求停止转动 为防止“过冲 使脉冲频率 逐渐降 微机实现升降频控制,可采用均匀地改变步进脉冲间隔的方法, 进行升降速控制。 如步进电动机以400Hz的频率起动,要求从第20个脉冲开始进入1500Hz恒速运 行,以10us延时为基础,可求出: 起动时每个脉冲周期:10°μs/400~250×10μ5 时间常数=250: 恒速时每个脉冲周期:10μs71500一6×10u5 66 起动过程中相邻脉冲周期差:(250-66)/20~9×105, 计算结果表明,起动时第一个脉冲周期为250×10μs,以后每个脉冲周期减少9 ×10μs。在第20个脉冲后,脉冲周期可减少到660×10μ5,对应脉冲频率约为 1500H2。根据以上分析可编制且体的加减速程序 综上所述 微机对步进电动机的控制,也就是控制步进脉冲的个数和步进脉冲的间 隔, 而其间隔又可转化为某基 延时子程序的循环次数。因此 可以方便地用软件来 控制步进电动机的运行,实现步进电动机不丢步地快速起动、停止。 (三)数控机床误差及其软件补偿 数控机床的加工误差是必然存在的,但只要对引起加工误差的各个环节的定量关系 清楚,就可以在编程中正确地引人修正量,调整进给脉冲,达到减少和消除部分误差 的作用, 就是误差的软件偿 1.编程误差 编程误差由三部分组成: (1)逼近误差 逼近误差是用近似计算法逼近零件轮廓时产生的误差(又称一次逼近误差),它出 现在用直线或圆弧去逼近零件轮廓的情况 即用近似方程式拟合列表曲线时,方程式 所表示的形状与零件原始轮廓之间存在的差 (2)插补误差 它表示插补加工出的线段(例如直线、圆弧等)与理论线段的误差,这项误差与数 控系统的插补功能即插补算法及某些参数有关。 (3)圆整提差 编制零件加工程序时,要根据设计图样的几何尺寸要求,将尺寸参数转换成控制 冲数,转换计算的最小单位是脉冲当量。这种零件几何参数计算时圆整到一个脉冲当量 而引起的误差称为圆整误差。圆整误差的大小决定于脉冲当量。一般不会超过脉冲当量 的一半 编程误差一般情况下取零件加工允许误差的0.1~0.15倍。为减小编程误差,可以 通过减小插补间隙或增加机床分辨率来达到 般不需要专门的软件补偿 2.间隙误差 数控机床机械传动部件间存在一定的问隙,由此产生的加工误差称为间隙误差。机 械传动间隙通常有:丝杠轴承轴向间隙:丝杠螺母副之间的传动间隙:联轴节的扭转间 隙:齿轮传动的齿侧间隙等。 间隙对层的层影响主要是在云动换向时发牛。敏件补外理的程是,牛将名 个间隙值变换成指令脉冲数M,然后在零件加工程序中判别进给方向的指令转向后,给 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 8 图2-51 软件环形分配器步进电动机控制 图2-52 三相三拍正转程序框图 机本身特性的限制,如果起动时脉冲频率较高,步进电动机转子在最初一些节拍不能 转够相应的转角,则产生“丢步”,严重时步进电动机根本不会启动,而停止转动时 会产生“过冲”。原因是步进电动机的响应频率比较低,限制了步进电动机的最高启 动频率。因此,微机应能对步进电动机的脉冲频率进行升降频控制,使脉冲频率开始 时较低,步进电动机不“丢步”地启动,然后逐渐升高到较高的连续运行频率。同理, 在要求停止转动时,为防止“过冲”,使脉冲频率逐渐降到零。 微机实现升降频控制,可采用均匀地改变步进脉冲间隔的方法,进行升降速控制。 如步进电动机以 400Hz 的频率起动,要求从第 20 个脉冲开始进入 1500Hz 恒速运 行,以 10μs 延时为基础,可求出: 起动时每个脉冲周期: 6 10 μs/400~250×10μs, 时间常数 =250; 恒速时每个脉冲周期: 6 10 μs/1500~66×10μs, 时间常数 =66; 起动过程中相邻脉冲周期差:(250-66)/2O~9×10μs, 变化间隔 =9 。 计算结果表明,起动时第一个脉冲周期为 250×10μs,以后每个脉冲周期减少 9 ×10μs。在第 20 个脉冲后,脉冲周期可减少到 660×10μs,对应脉冲频率约为 150OHz。根据以上分析可编制具体的加减速程序。 综上所述,微机对步进电动机的控制,也就是控制步进脉冲的个数和步进脉冲的间 隔,而其间隔又可转化为某基准延时子程序的循环次数。因此,可以方便地用软件来 控制步进电动机的运行,实现步进电动机不丢步地快速起动、停止。 (三)数控机床误差及其软件补偿 数控机床的加工误差是必然存在的,但只要对引起加工误差的各个环节的定量关系 清楚,就可以在编程中正确地引人修正量,调整进给脉冲,达到减少和消除部分误差 的作用,这就是误差的软件偿。 1. 编程误差 编程误差由三部分组成: (1)逼近误差 逼近误差是用近似计算法逼近零件轮廓时产生的误差(又称一次逼近误差),它出 现在用直线或圆弧去逼近零件轮廓的情况。即用近似方程式拟合列表曲线时,方程式 所表示的形状与零件原始轮廓之间存在的差值。 (2) 插补误差 它表示插补加工出的线段(例如直线、圆弧等)与理论线段的误差,这项误差与数 控系统的插补功能即插补算法及某些参数有关。 (3) 圆整误差 编制零件加工程序时,要根据设计图样的几何尺寸要求,将尺寸参数转换成控制脉 冲数,转换计算的最小单位是脉冲当量。这种零件几何参数计算时圆整到一个脉冲当量 而引起的误差称为圆整误差。圆整误差的大小决定于脉冲当量。一般不会超过脉冲当量 的一半。 编程误差一般情况下取零件加工允许误差的 0.l~0.15 倍。为减小编程误差,可以 通过减小插补间隙或增加机床分辨率来达到,一般不需要专门的软件补偿。 2. 间隙误差 数控机床机械传动部件间存在一定的问隙,由此产生的加工误差称为间隙误差。机 械传动间隙通常有:丝杠轴承轴向间隙;丝杠螺母副之间的传动间隙;联轴节的扭转间 隙;齿轮传动的齿侧间隙等。 间隙对误差的影响,主要是在运动换向时发生。其软件补偿处理的过程是:先将各 个间隙值变换成指令脉冲数 M,然后在零件加工程序中判别进给方向的指令转向后,给

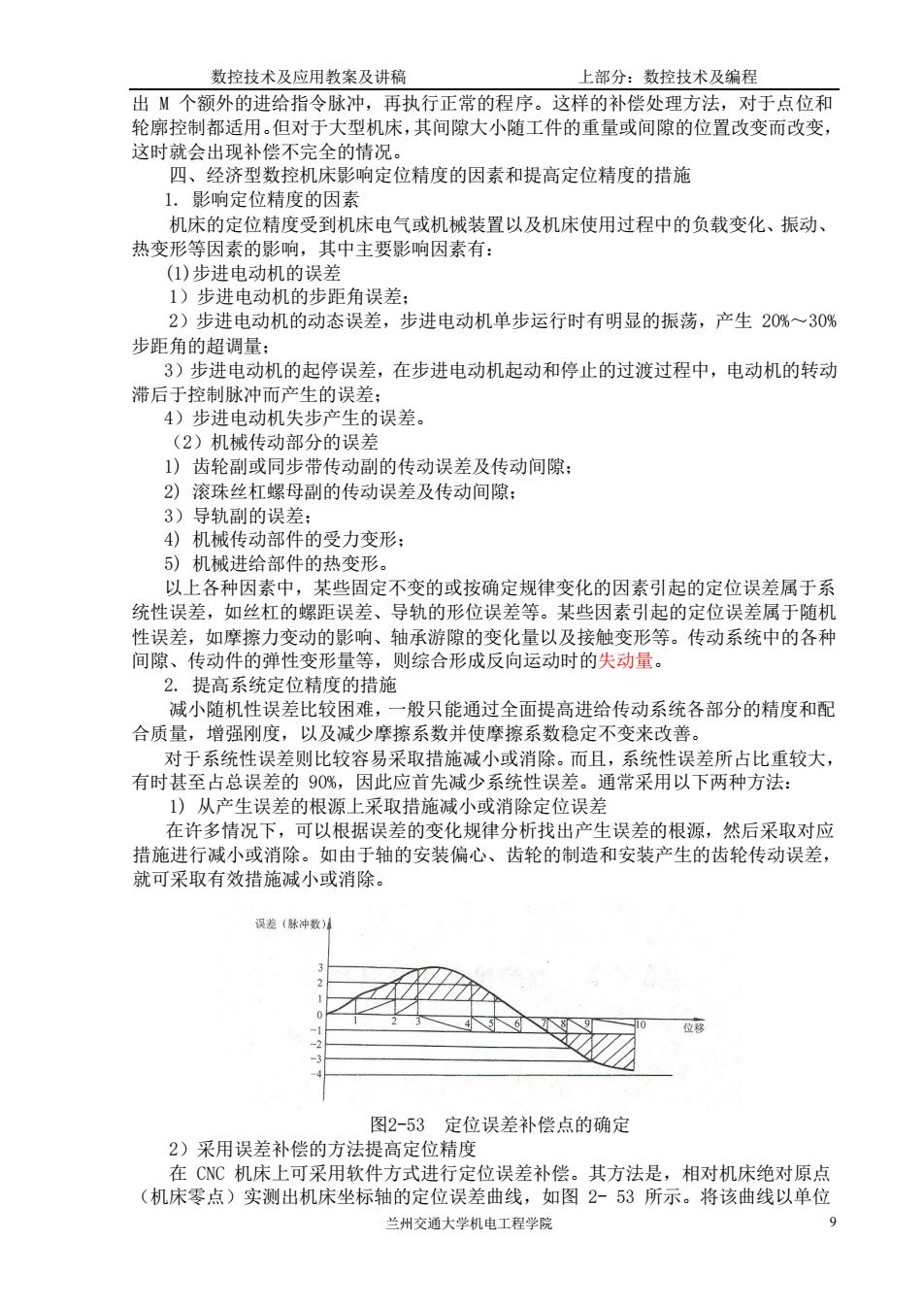

数控技术及应用教案及讲稿 上部分:数控技术及编程 出M个额外的进给指令脉冲,再执行正常的程序。这样的补偿处理方法,对于点位和 轮廓控制都适用。但对于大型机床,其间隙大小随工件的重量或间隙的位置改变而改变 这时就会 的情污 四、经济型数控机床影响定位精度的因素和提高定位精度的措施 1.形南定位精度的因素 机床的定位精度受到机床电气或机械装置以及机床使用过程中的负载变化、振动、 热变形车因素的影响,其中主要影响因素有: (1)步进电动机的误差 步进电动机的步距角误差 2)步进电动机的动态误差,步进电动机单步运行时有明显的振荡,产生20%~30% 步距角的超调量: 3)步进电动机的起停误差,在步进电动机起动和停止的过渡过程中,电动机的转动 滞后于控制脉冲而产生的误差 4)步进电动机失步产生的误差 (2)机械传动部分的误差 1)齿轮副或同步带传动副的传动误差及传动间隙 2)滚珠丝杠螺母制的传动误第及传动间隙: 2)导幼的是美 机械传动部件的受力变形。 5)机械进给部件的热变形。 以上各种因素中,某些固定不变的或按确定规律变化的因素引起的定位误差属于系 统性误差,如丝杠的螺距误差、导轨的形位误差等。某些因素引起的定位误差属于随机 性误差,如摩擦力变动的影响、轴承游隙的变化量以及接触变形等。传动系统中的各种 间隙、传动件的弹性变 形品箕 则综合形成反向运动时的失动量。 提局系统足 位精度的措施 减小随机性误差比较困难, 般只能通过全面提高进给传动系统各部分的精度和配 合质量,增强刚度,以及减少摩擦系数并使摩擦系数稳定不变来改善。 对于系统性误差则比较容易采取措施减小或消除。而且,系统性误差所占比重较大, 有时甚至占总误差的9O% 因此应首先减少系统性 通常采用以下两种方法: 1)从产生误差的根源 采取措 减小或消除定位误 在许多情况下,可以根据误差的变化规律分析找出产生误差的根源,然后采取对应 措施进行减小或消除。如由于轴的安装偏心、齿轮的制造和安装产生的齿轮传动误差, 就可采取有效措施减小或消除。 误差(脉冲数) 图2-53定位误差补偿点的确定 2)采用误差补偿的方法提高定位精度 在CNC机E 上可 采用软件方式进行定位误差补偿 其方法是 ,相对机床绝对原 (机床零点)实测出机床坐标轴的定位误差曲线,如图2-53所示。将该曲线以单位 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 9 出 M 个额外的进给指令脉冲,再执行正常的程序。这样的补偿处理方法,对于点位和 轮廓控制都适用。但对于大型机床,其间隙大小随工件的重量或间隙的位置改变而改变, 这时就会出现补偿不完全的情况。 四、经济型数控机床影响定位精度的因素和提高定位精度的措施 1. 影响定位精度的因素 机床的定位精度受到机床电气或机械装置以及机床使用过程中的负载变化、振动、 热变形等因素的影响,其中主要影响因素有: (1)步进电动机的误差 1)步进电动机的步距角误差; 2)步进电动机的动态误差,步进电动机单步运行时有明显的振荡,产生 20%~30% 步距角的超调量; 3)步进电动机的起停误差,在步进电动机起动和停止的过渡过程中,电动机的转动 滞后于控制脉冲而产生的误差; 4)步进电动机失步产生的误差。 (2)机械传动部分的误差 1) 齿轮副或同步带传动副的传动误差及传动间隙; 2) 滚珠丝杠螺母副的传动误差及传动间隙; 3)导轨副的误差; 4) 机械传动部件的受力变形; 5) 机械进给部件的热变形。 以上各种因素中,某些固定不变的或按确定规律变化的因素引起的定位误差属于系 统性误差,如丝杠的螺距误差、导轨的形位误差等。某些因素引起的定位误差属于随机 性误差,如摩擦力变动的影响、轴承游隙的变化量以及接触变形等。传动系统中的各种 间隙、传动件的弹性变形量等,则综合形成反向运动时的失动量。 2. 提高系统定位精度的措施 减小随机性误差比较困难,一般只能通过全面提高进给传动系统各部分的精度和配 合质量,增强刚度,以及减少摩擦系数并使摩擦系数稳定不变来改善。 对于系统性误差则比较容易采取措施减小或消除。而且,系统性误差所占比重较大, 有时甚至占总误差的 90%,因此应首先减少系统性误差。通常采用以下两种方法: 1) 从产生误差的根源上采取措施减小或消除定位误差 在许多情况下,可以根据误差的变化规律分析找出产生误差的根源,然后采取对应 措施进行减小或消除。如由于轴的安装偏心、齿轮的制造和安装产生的齿轮传动误差, 就可采取有效措施减小或消除。 图2-53 定位误差补偿点的确定 2)采用误差补偿的方法提高定位精度 在 CNC 机床上可采用软件方式进行定位误差补偿。其方法是,相对机床绝对原点 (机床零点)实测出机床坐标轴的定位误差曲线,如图 2- 53 所示。将该曲线以单位

数控技术及应用数案及讲癌 上部分:数控技术及编程 补偿脉冲当量进行分割,各分割点为目标补偿点。将补偿点的位置数据列成表存入计算 当运动部件移动经过补偿点时,补偿相应脉冲 在定位若为正外 进行减脉冲补 偿, 而在定位脉冲为负处进行加脉冲 ,经这样补偿后,坐标轴全长上定位误差不大 2个补偿脉冲当量,即士1个补偿脉冲当量。 第六节 基于PC的开放式数控系统 为了适应现代化生产系统进步和发展的要求,克服封闭式数控系统所暴露出来的弊 系统的重要基础。本节主要 介绍基于PC的开放式数控系统的特点、硬软件体系结构、 工作原理和典型实例 ·、开放式数控系统概述 (一)、开放式数控系统 1、开放式数控系统的提出 数控系统按体系结构可分为封闭式和开放式两类。传统数控系统采用封闭式的体系 结构,即便是计算机数控系统(CNC 其CNC装置也是采用专用计算机系统为基础 虽然选用高性能微处理器构成分布式处理结构,可以获得高性能(如多轴联动的高速高 精度控制)、强大补偿功能、图形功能、故障诊断功能以及通信功能等。但由于技术保 密和降低成本等原因,各数控系统生产厂商通常自己设计数控系统的硬件和软件体系结 构,不同厂离设计制浩的封闭式数控系统的软硬件榄快、馆程语言、人机界面都不相 同,世界各大数控 商在数控系统硬件结构、 等方面实施技术断、。 作 统 ,数据通信接口和通信协议 至技才 服 系统用户 对购买的数柱 系统进行功能扩展、系统维护以及升级换代,数控系统的维护、维修以及人员培训等全 部依赖于世界各大制造厂商。 虽然世界各大数控系统制造商的封闭式数控系统性能可靠、稳定,且目前仍然占据 制造业大部分市场。但随着计算机技术的不断进步,通用计算机硬软件的优势愈加明显 与分布式系统 述弊 和名 大数 造商的 垄断行为形成鲜明的 封照 计算机网络技术的发展,使计算机集成制造(CM)的实现形式从以大型计算机和 大规模数据库为中心的集中型,向一个人计算机为主的小型计算机相互联结、配置成网 络的分散型发展。这一变化不仅拥有技术上的优势,而且更符合实际生产的需要。此外 生立系练的开放也对数控系统提出“开放”的要求,在“分散网络化制告系统模型”下 以数控机床为代表的底层制造设备将成为网络中的 一个背占 ,要求数控系统能方便的接 并且能独立自主的完成 定的任务。具有这些特性的制造设备将分为 ”分散 络化制造系统模型”中的节点或模块。实现上述现代生产系统的目标,要求数控系统能 够与P℃兼容或至少能方便的连入网络:还要求数控系统能充分利用第三方的软件实现 CADCAM集成或其它功能。因此,现代生产系统的进步和发展也提出了制造设备开放 性的要求。 为了解决封闭式数控系统日益明显的弊 以适应生产系统进步和发展的要求 年来,西方各工业发达国家相继提出了向规范化、标准化的方向发展,采用开放式体系 结构数控系统的问题。著名的有美国1994年提出的下一代控制器(Next Generation Controller,.NGC)计划,欧洲和日本在20世纪90年代初提出自动控制系统的开放式结 构(Open System Architecture for Control within Automation Systems,OSACA)计划和控制 器开放系统环境(Open S stem Environment for Controller,OSEC)计划等 2、开放式数控系统的主要优点 开放体系结构数控系统的本质特征是开放性,其含义是数控系统的开发可以在统 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 上部分:数控技术及编程 兰州交通大学机电工程学院 10 补偿脉冲当量进行分割,各分割点为目标补偿点。将补偿点的位置数据列成表存入计算 机,当运动部件移动经过补偿点时,补偿相应脉冲。在定位误差为正处,进行减脉冲补 偿,而在定位脉冲为负处进行加脉冲补偿。经这样补偿后,坐标轴全长上定位误差不大 于 2 个补偿脉冲当量,即士 1 个补偿脉冲当量。 第六节 基于PC的开放式数控系统 为了适应现代化生产系统进步和发展的要求,克服封闭式数控系统所暴露出来的弊 端,人们提出了数控系统开放化的要求。由于 PC 已经成为微型计算机的事实标准,其 开放的体系结构和丰富的软硬件资源,成为现代开放式数控系统的重要基础。本节主要 介绍基于 PC 的开放式数控系统的特点、硬软件体系结构、工作原理和典型实例。 一、开放式数控系统概述 (一)、开放式数控系统 1、开放式数控系统的提出 数控系统按体系结构可分为封闭式和开放式两类。传统数控系统采用封闭式的体系 结构,即便是计算机数控系统(CNC),其 CNC 装置也是采用专用计算机系统为基础。 虽然选用高性能微处理器构成分布式处理结构,可以获得高性能(如多轴联动的高速高 精度控制)、强大补偿功能、图形功能、故障诊断功能以及通信功能等。但由于技术保 密和降低成本等原因,各数控系统生产厂商通常自己设计数控系统的硬件和软件体系结 构,不同厂商设计制造的封闭式数控系统的软硬件模块、编程语言、人-机界面都不相 同,世界各大数控厂商在数控系统硬件结构、实时操作系统、数据通信接口和通信协议 等方面实施技术垄断、市场垄断、甚至技术服务垄断,数控系统用户无法对购买的数控 系统进行功能扩展、系统维护以及升级换代,数控系统的维护、维修以及人员培训等全 部依赖于世界各大制造厂商。 虽然世界各大数控系统制造商的封闭式数控系统性能可靠、稳定,且目前仍然占据 制造业大部分市场。但随着计算机技术的不断进步,通用计算机硬软件的优势愈加明显, 与分布式系统的上述弊端和各大数控制造商的垄断行为形成鲜明的对照。 计算机网络技术的发展,使计算机集成制造(CIM)的实现形式从以大型计算机和 大规模数据库为中心的集中型,向一个人计算机为主的小型计算机相互联结、配置成网 络的分散型发展。这一变化不仅拥有技术上的优势,而且更符合实际生产的需要。此外 生产系统的开放也对数控系统提出“开放”的要求,在“分散网络化制造系统模型”下, 以数控机床为代表的底层制造设备将成为网络中的一个节点,要求数控系统能方便的接 入网络,并且能独立自主的完成一定的任务。具有这些特性的制造设备将分为“分散网 络化制造系统模型”中的节点或模块。实现上述现代生产系统的目标,要求数控系统能 够与 PC 兼容或至少能方便的连入网络;还要求数控系统能充分利用第三方的软件实现 CAD/CAM 集成或其它功能。因此,现代生产系统的进步和发展也提出了制造设备开放 性的要求。 为了解决封闭式数控系统日益明显的弊端,以适应生产系统进步和发展的要求,近 年来,西方各工业发达国家相继提出了向规范化、标准化的方向发展,采用开放式体系 结构数控系统的问题。著名的有美国 1994 年提出的下一代控制器(Next Generation Controller, NGC)计划,欧洲和日本在 20 世纪 90 年代初提出自动控制系统的开放式结 构(Open System Architecture for Control within Automation Systems, OSACA)计划和控制 器开放系统环境(Open System Environment for Controller , OSEC) 计划等。 2、开放式数控系统的主要优点 开放体系结构数控系统的本质特征是开放性,其含义是数控系统的开发可以在统一