数控技术及应用教案及讲稿 下部分:数控加工工艺 第六讲 一、备课教案 适用专业机械设计制造及其自动化讲次 第六讲 上课 时 年月日节 第二章数控加工工艺基础 第四节数控加工工序设计 四、刀具的选择 五、机床的选择 六、量具的选择 内容 能够选择机床、刀具和量具:能够 七、工序加工余量的确定 编工序加工余量、工序尺寸及其 提 八、工序尺寸及其偏差的确定 纲 及 要 求 教学实施手段 效果记录 课堂讲授 重 选择机床、刀具和量具: 确定工序加工余量、工序尺寸及其 课堂讨论 √ 点 偏差 现场示教 小结讲评 难 其它 确定工序加工余量、工序尺寸及其 点 教具 CAL,黑板 徐宏海主编数控加工工艺北京:化 学工业出版社,2004 书 记 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 1 第六讲 一、备课教案 适用专业 机械设计制造及其自动化 讲次 第六讲 上课 时间 年 月 日 节 教 学 内 容 提 纲 及 要 求 第二章 数控加工工艺基础 第四节 数控加工工序设计 四、刀具的选择 能够选择机床、刀具和量具;能够 确定工序加工余量、工序尺寸及其 偏差 五、机床的选择 六、量具的选择 七、工序加工余量的确定 八、工序尺寸及其偏差的确定 重 点 选择机床、刀具和量具; 确定工序加工余量、工序尺寸及其 偏差 教学实施手段 效果记录 课堂讲授 √ 课堂讨论 √ 现场示教 小结讲评 难 点 确定工序加工余量、工序尺寸及其 偏差 其 它 教具 CAI,黑板 推 荐 参 考 书 徐宏海主编.数控加工工艺.北京:化 学工业出版社,2004 教 学 后 记

数控技术及应用教案及讲稿 下部分:数控加工工艺 二、讲稿 第二章数控加工工艺基础 第四节数控加工工序设计 2.4.4刀具的选择 刀具的选择是数控加工工序设计的重要内容之一,它不仅影响机床的加工效率,而且直接影响 加工质量。另外,数控机床主轴转速比普通机床高12倍,且主轴输出功率大,因此与传统加工方法 相比,数控加工对刀具的要求更高,不仅要求精度高、强度大、刚度好、耐用度高,而且要求尺寸 万使。这就要求采用新型优质材料制造数控加工刀具,并合理选择刀 优先选用标 Ul H 合金、陶瓷刀具、CB卧 刀具等。刀具类型、规格和精度等级符合加工要求。 2.4.5机床的选择 当工件表面的加工方法确定之后,机床的种类也就基本上确定了。但是,每一类机床都有不同 的型式,其工艺范围、技术规格、加工精度、生产率及自动化程度都各不相同。为了正确的为每 道工序选择机床,除了充分了解机床的性能外,尚需考虑以下几点。 ①机床的类型应与工序划分的原则相适应。数控机床或通用机床适用于工序集中的单件小批 生产:对大批大量生产,则应选择高效自动化机床和多刀、多轴机床。若工序按分散原则划分,则 应选择结构简单的专用机床。 圆味的应与工件的外形积士为表面的布类R计相透位,甲小工件用小想 格的机床加工 精度相适应。 粗 工序 应选用精度低的机床 会增加零件制造成不 应根据 件 要 机庆 6具的选 T 用于单 批量生产 标 卡 于成批生 产和大批大量生 与 度必须与加工精度相适产 高生产 仪等,量具精 2.4.7工序加工余量的确定 加工余量是指加工过程中,所切去的金属层厚度。加工余量有工序加工余量和加工总余量之分 相邻两工序的工序尺寸之差为工序加工余量乙,。毛坯尺寸与零件设计尺寸之差为加工总余量乙:,它 等于各工序加工余量之和,即 式中n一一工序数量。 由于工序尺寸有公差,所以实际切除的工序余量是一个变值.因此,工序余量分为基本余量Z(公 称余量)入、最大工序余量Z和最小工序余量Z。工序余量与工序尺寸及其公差的关系如图2-19 所示。图中L。、T。分别为上工序的基本尺寸与公差,上、工分别为本工序的基本尺寸与公差。 兰州交通大学机电工程学院

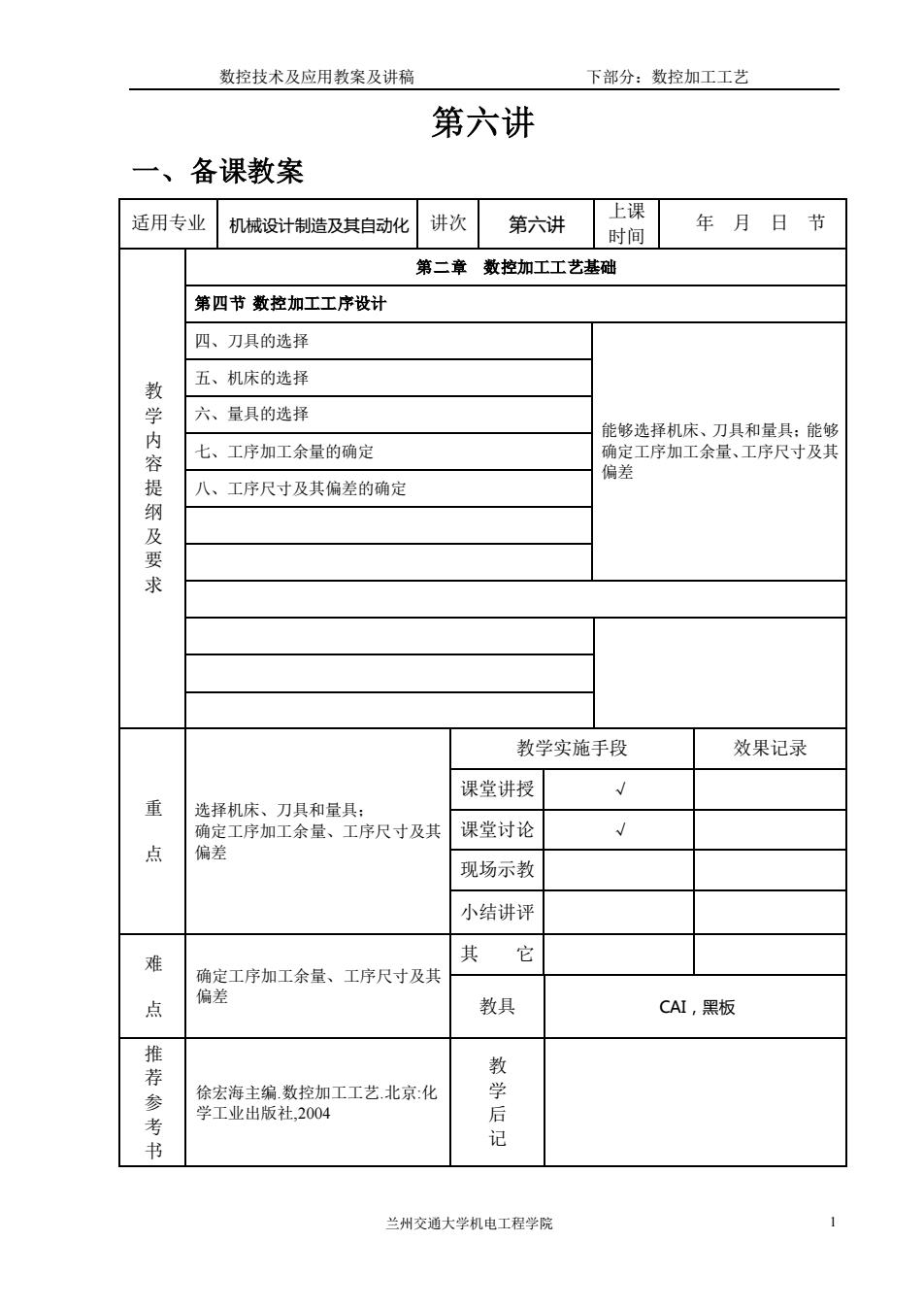

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 2 二、讲稿 第二章 数控加工工艺基础 第四节 数控加工工序设计 2.4.4 刀具的选择 刀具的选择是数控加工工序设计的重要内容之一,它不仅影响机床的加工效率,而且 直接影响 加工质量。另外,数控机床主轴转速比普通机床高 12 倍,且主轴输出功率大,因此与传统加工方法 相比,数控加工对刀具的要求更高,不仅要求精度高、强度大、刚度好、耐用度高,而且要求尺寸 稳定、安装调整方便。这就要求采用新型优质材料制造数控加工刀具,并合理选择刀具结构、几何 参数。 刀具的选择应考虑工件材质、加工轮廓类型、机床允许的切削用量和刚性以及刀具耐用度等因 素。一般情况下应优先选用标准刀具(特别是硬质合金可转位刀具),必要时也可采用各种高生产率 的复合刀具及其他一些专用刀具。对于硬度大的难加工工件,可选用整体硬质合金、陶瓷刀具、CBN 刀具等。刀具类型、规格和精度等级符合加工要求。 2.4.5 机床的选择 当工件表面的加工方法确定之后,机床的种类也就基本上确定了。但是,每一类机床都有不同 的型式,其工艺范围、技术规格、加工精度、生产率及自动化程度都各不相同。为了正确的为每一 道工序选择机床,除了充分了解机床的性能外,尚需考虑以下几点。 ① 机床的类型应与工序划分的原则相适应。数控机床或通用机床适用于工序集中的单件小批 生产;对大批大量生产,则应选择高效自动化机床和多刀、多轴机床。若工序按分散原则划分,则 应选择结构简单的专用机床。 ② 机床的主要规格尺寸应与工件的外形尺寸和加工表面的有关尺寸相适应。即小工件用小规 格的机床加工,大工件用大规格的机床加工。 ③ 机床的精度与工序要求的加工精度相适应。粗加工工序,应选用精度低的机床;精度要求 高的精加工工序,应选用精度高的机床。但机床精度不能过低,也能过高。机床精度过低,不能保 证加工精度;机床精度过高,会增加零件制造成本。应根据零件加工精度要求合理选择机床。 2.4.6 量具的选择 数控加工主要用于单件小批量生产,一般采用通用量具,如游标卡尺、百分表等。对于成批生 产和大批大量生产中部分数控工序,应采用各种量规和一些高生产率的专用检具与量仪等,量具精 度必须与加工精度相适应。 2.4.7 工序加工余量的确定 (1)加工余量的概念 加工余量是指加工过程中,所切去的金属层厚度。加工余量有工序加工余量和加工总余量之分。 相邻两工序的工序尺寸之差为工序加工余量 Zi 。毛坯尺寸与零件设计尺寸之差为加工总余量 Z ,它 等于各工序加工余量之和,即 Z == n i Zi 1 式中 n——工序数量。 由于工序尺寸有公差,所以实际切除的工序余量是一个变值。因此,工序余量分为基本余量 Z (公 称余量)、最大工序余量 Zmax 和最小工序余量 Zmin 。工序余量与工序尺寸及其公差的关系如图 2-19 所示。图中 La 、Ta 分别为上工序的基本尺寸与公差, Lb 、Tb 分别为本工序的基本尺寸与公差

数控技术及应用教案及讲稿 下部分:数控加工工艺 包容面(孔 金量的因素 余量太大,会造成材料及工时浪费,增加机床、刀具及动力消耗:余量太小,则无法消除上一 道工序留下的各种误差、表面缺陷和本工序的装夹误差。因此,应根据影响余量大小的因素合理地 确定加工余量。影响加工余量的因素有下列几种】 ①上工序的表面粗糙度R和缺陷层D,如图2-20所示,本工序余量应切到正常组织层。 20表而和脑度及缺 ②上工序的尺寸公差T由图2-19可知,本工序余量应包含上工序的尺寸公差T ③上工序的形位误差p,如图2-21所示的小轴,上工序轴线的直线度误差。,须在本工序中 纠正,则直径方向的加工余量应增加2仙 本工序的装夹误差,包括定位误差、装夹误差(夹紧变形)及夹具本身的误差。如图2-22 所示,用三爪自定心卡盘夹持工件外圆磨削内孔时,由于三爪卡盘定心不准,使工件轴线偏离主轴 至可能造成局部表面无加工余量的情况。为保证待加 余量应增加2e。 旋转轴钱 工件袖纸 图2公-22装类误老对加工余量的影响 (3)确定加工余量的方法 ⊙经验估算法凭借工艺人员的实践经验估计加工余量,所估余量一般偏大,仅用于单件小 批生 ②查表修正法 先从加工余量手册中查得所需数据,然后再结合工厂的实际情况进行适当修 最广。注意:查表所得余量为基本余量,对称表面余量是双边余量,非对称表 据加工余量的计望人式和一定的实资料对光响部致食量的各项但京 金的 适用于贵重材料和军工生 ①采用最小加工余量原则。在保证加工精度和加工质量的前提下,余量越小越好,以缩短加 兰州交通大学机电工程学院

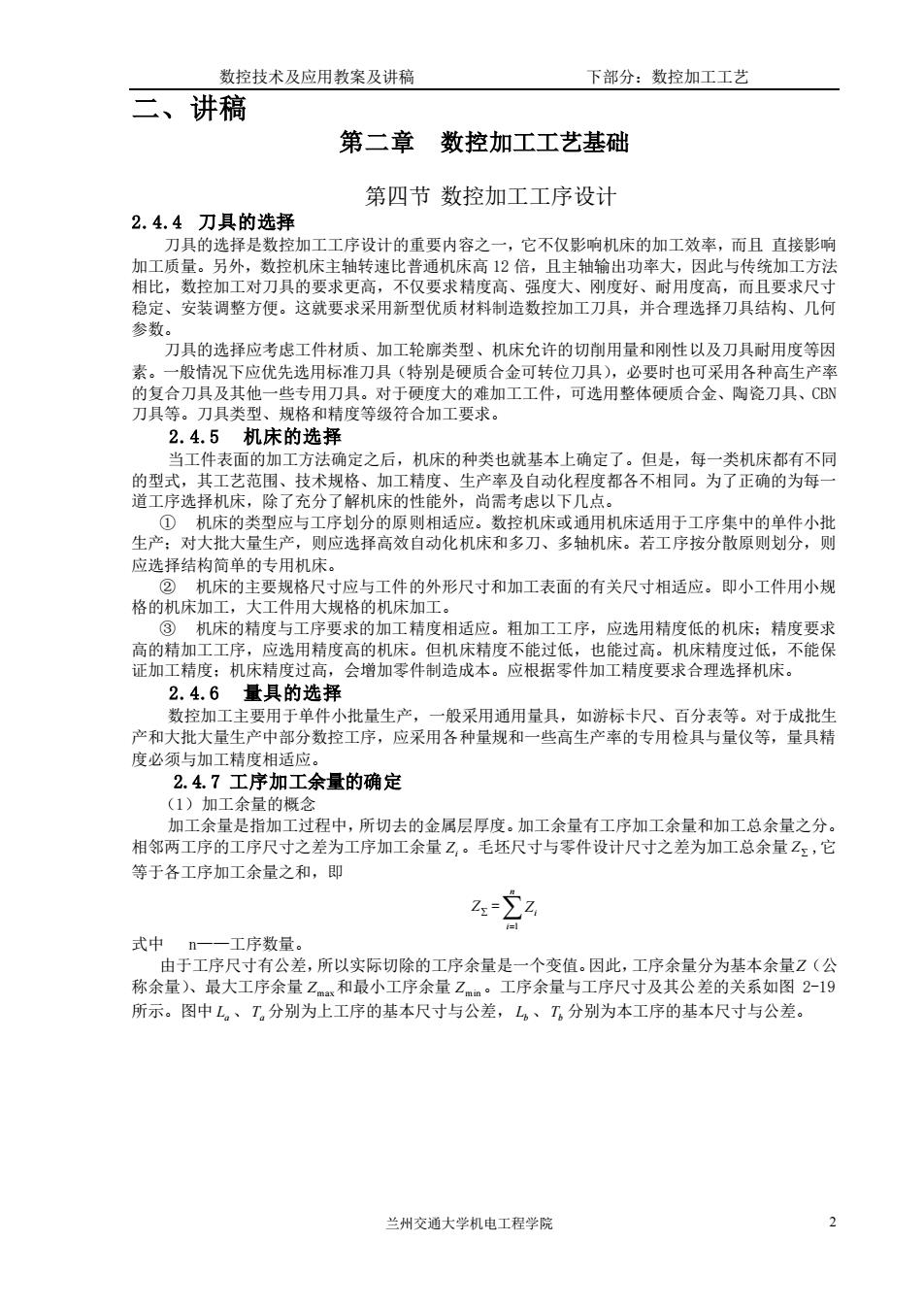

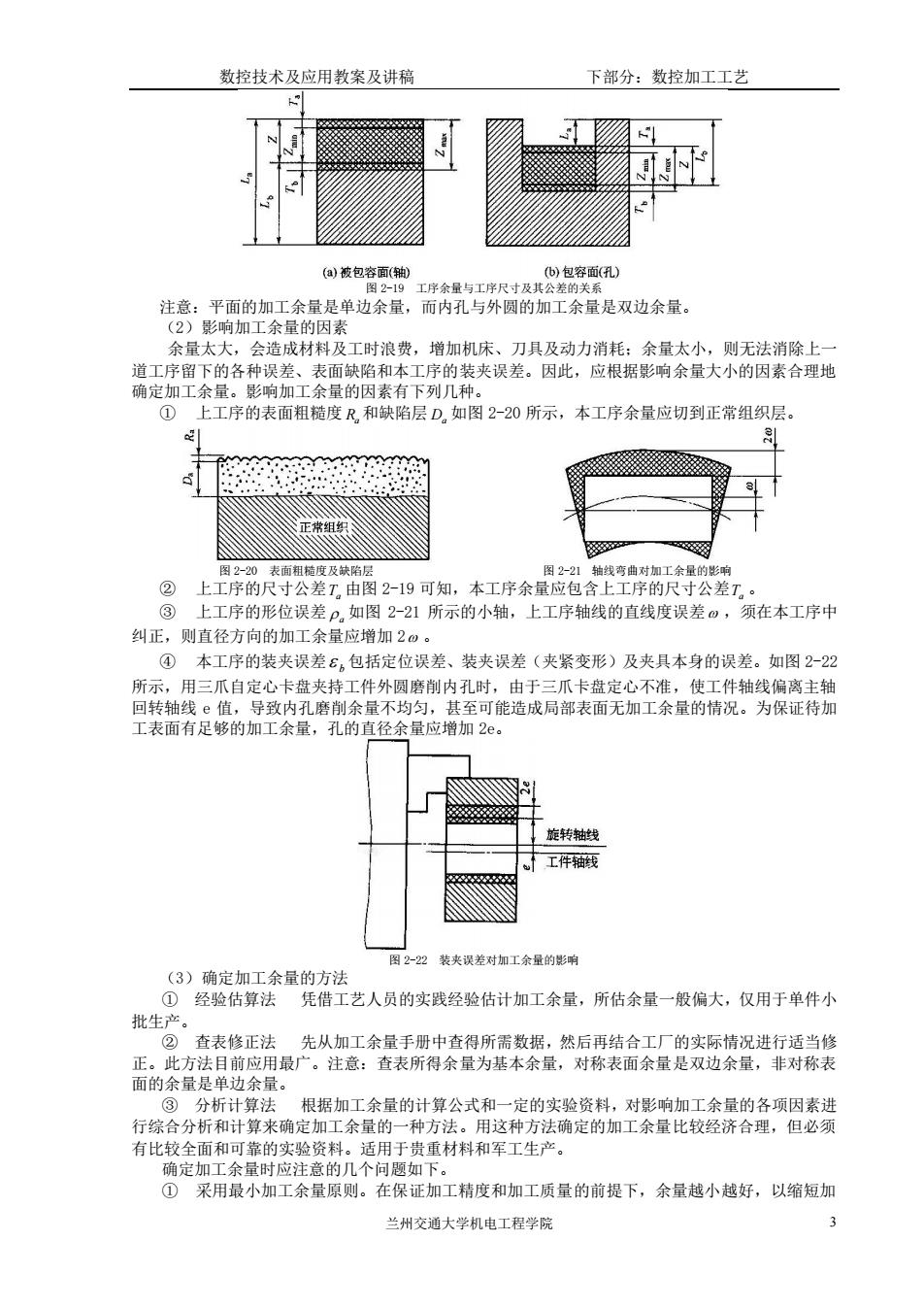

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 3 图 2-19 工序余量与工序尺寸及其公差的关系 注意:平面的加工余量是单边余量,而内孔与外圆的加工余量是双边余量。 (2)影响加工余量的因素 余量太大,会造成材料及工时浪费,增加机床、刀具及动力消耗;余量太小,则无法消除上一 道工序留下的各种误差、表面缺陷和本工序的装夹误差。因此,应根据影响余量大小的因素合理地 确定加工余量。影响加工余量的因素有下列几种。 ① 上工序的表面粗糙度 Ra 和缺陷层 Da 如图 2-20 所示,本工序余量应切到正常组织层。 图 2-20 表面粗糙度及缺陷层 图 2-21 轴线弯曲对加工余量的影响 ② 上工序的尺寸公差 Ta 由图 2-19 可知,本工序余量应包含上工序的尺寸公差 Ta 。 ③ 上工序的形位误差 a 如图 2-21 所示的小轴,上工序轴线的直线度误差 ,须在本工序中 纠正,则直径方向的加工余量应增加 2 。 ④ 本工序的装夹误差 b 包括定位误差、装夹误差(夹紧变形)及夹具本身的误差。如图 2-22 所示,用三爪自定心卡盘夹持工件外圆磨削内孔时,由于三爪卡盘定心不准,使工件轴线偏离主轴 回转轴线 e 值,导致内孔磨削余量不均匀,甚至可能造成局部表面无加工余量的情况。为保证待加 工表面有足够的加工余量,孔的直径余量应增加 2e。 图 2-22 装夹误差对加工余量的影响 (3)确定加工余量的方法 ① 经验估算法 凭借工艺人员的实践经验估计加工余量,所估余量一般偏大,仅用于单件小 批生产。 ② 查表修正法 先从加工余量手册中查得所需数据,然后再结合工厂的实际情况进行适当修 正。此方法目前应用最广。注意:查表所得余量为基本余量,对称表面余量是双边余量,非对称表 面的余量是单边余量。 ③ 分析计算法 根据加工余量的计算公式和一定的实验资料,对影响加工余量的各项因素进 行综合分析和计算来确定加工余量的一种方法。用这种方法确定的加工余量比较经济合理,但必须 有比较全面和可靠的实验资料。适用于贵重材料和军工生产。 确定加工余量时应注意的几个问题如下。 ① 采用最小加工余量原则。在保证加工精度和加工质量的前提下,余量越小越好,以缩短加

数控技术及应用数案及讲高 下部分:数控加工工艺 工时间、减少材料消耗、降低加工费用。 ②余量要充分,防止因余量不足而造成废品。 ③余量中应包含热处理引起的变形。 件取大余量。 零件越大,切削力、内应力引起的变形越大。因此工序加工余量应取大 上序消 度有关。 粗加 工序的加 小金量要分别确定。总加工余量的大小与所选气的 金量不能用查表法确定, 序的余量 和 2.4.8工序尺寸及其偏差的确定 决于设计尺过 加工余量 工序才能得到, 若 且还与 寸及其偏差的确 不 及各工序所能达到的经济精度 测量基准 编程原点的确定及基准的转换有关。因此,确定工序尺寸及其公差时,应具体情况具体分析。 (1)基准重合时工序尺寸及其公差的计算 当定位基淮、工序基准、测量基准、编程原点与设计基准重合时,工序尺寸及其公差直接由各 工序的加工余量和所能达到的精度确定的。其计算方法是由最后一道工序开始向前推算,具体步骤 如下。 确定毛坯总余量和工序余量。 确定工序公差。最终工序公差等于零件图上的设计尺寸公差,其余工序尺寸公差按经济精 等于是件复工序精本尺 前推 毛坯尺 最终工序尺寸 ④标注工序尺寸公差 按“入体原则”标注,毛坏尺寸公差双向标 ,表面粗糙度为R=0.8 、毛坏为储铁件 或经验 量诚其余各余量之和定 算法 坏总余量和名 7-01 本余童为 精镗 7=0.5m 半精镗 2=2.4mm 毛坏 7=8mm 粗铃 Z=[8-(2.4+0.5+0.1)]m=5mm 动量公分别 最后 一道工序浮动镗的公差等于设计尺寸公差,其余各工序按所能达到的经济精度查表确定, 各工序尺寸 T=0.035m 精镗 1=0.054m 各工序的基本尺寸计算如下: 浮动镗 D=100m 挂镜 D=(100-0.1)mm=09.9mm 半精镗 D=(99.9-0.5)mm-99.4m 粗镗 D=(99.4-2.4)mF97m 0=(97一5)mF92m面 按工艺要求分布公差,最终得到各工序尺寸及其偏差为:毛坯92竖;粗镗97“:半精镗 99.482:精镗99.9g4:浮动镗10005。 兰州交通大学机电工程学院

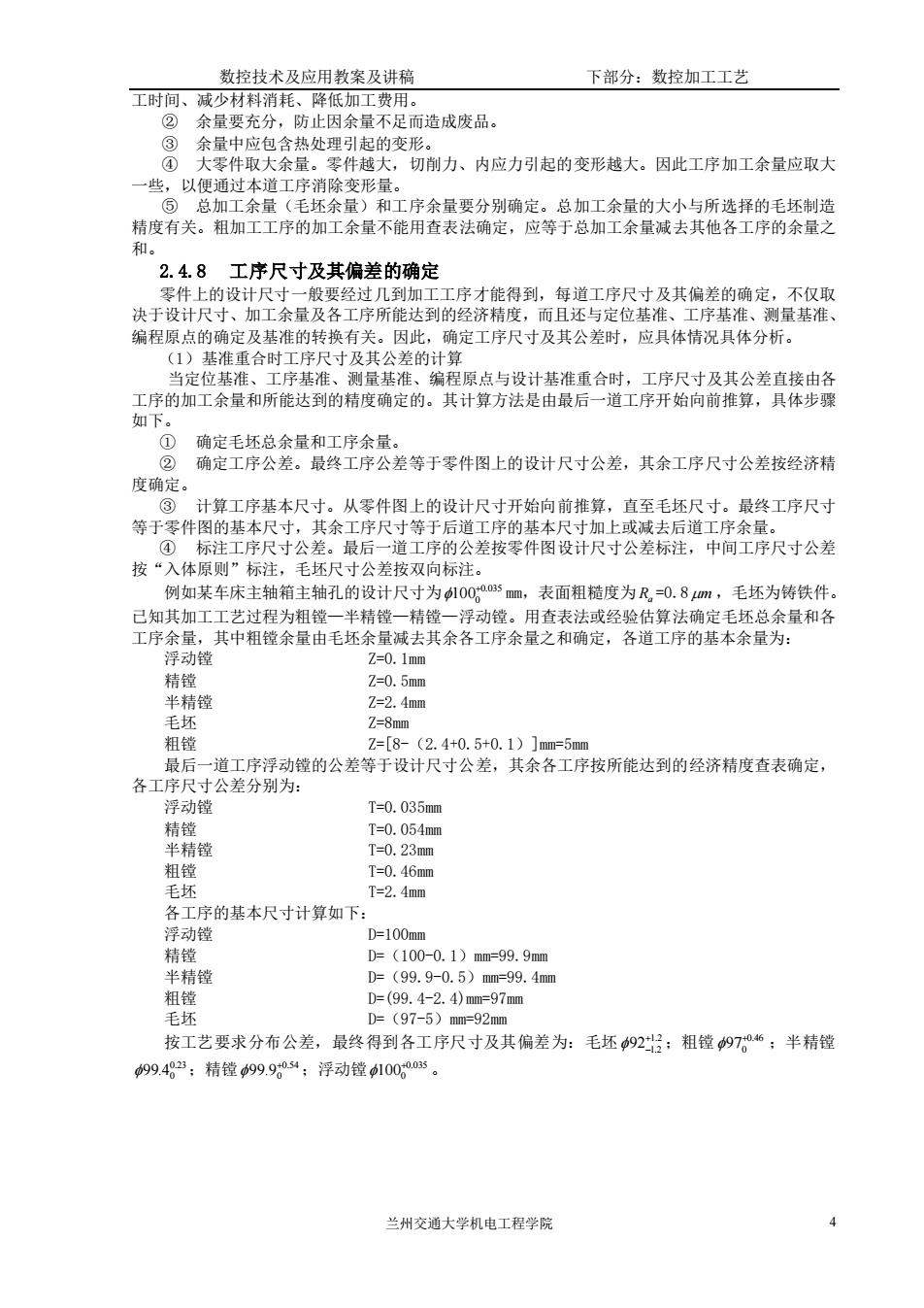

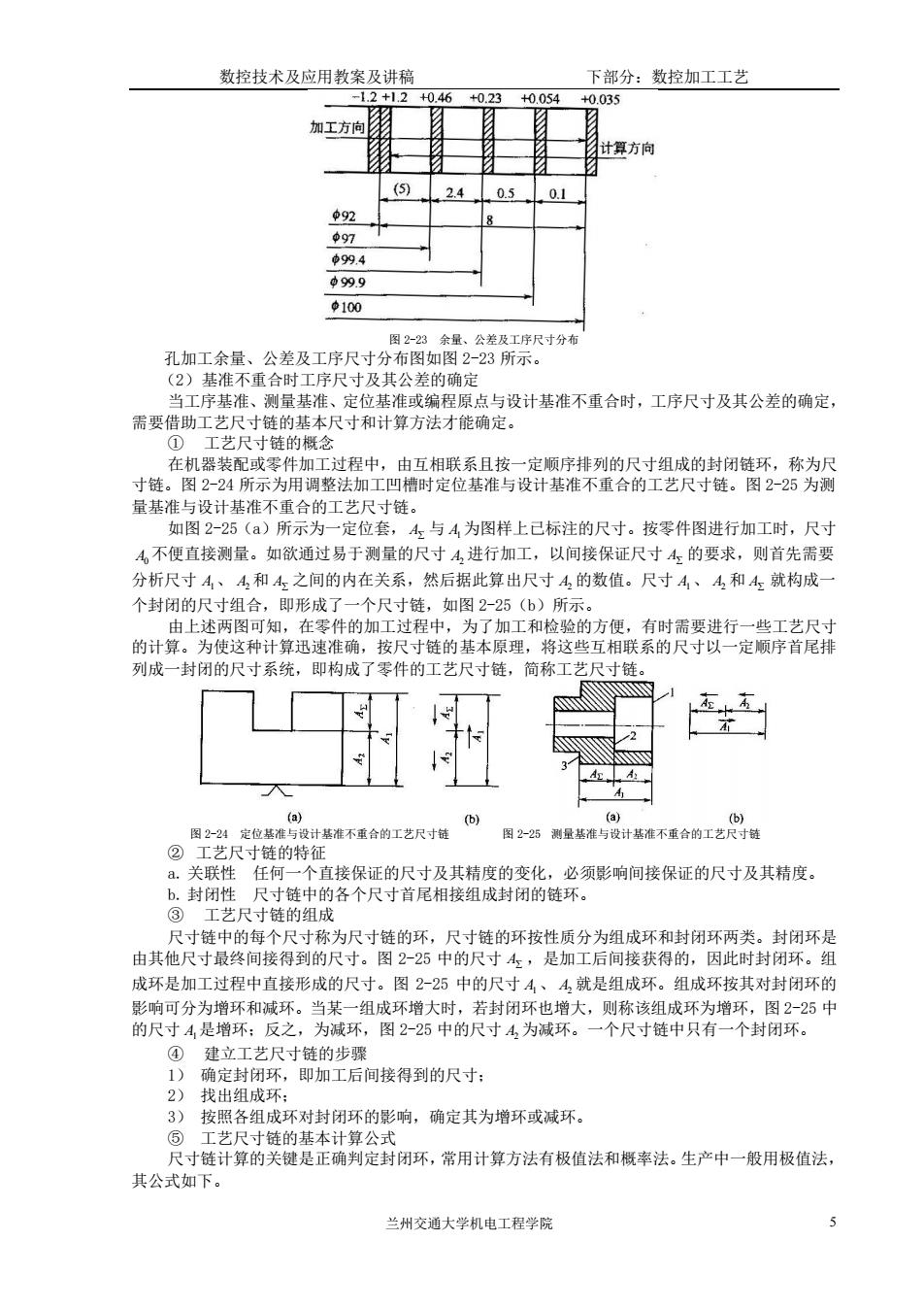

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 4 工时间、减少材料消耗、降低加工费用。 ② 余量要充分,防止因余量不足而造成废品。 ③ 余量中应包含热处理引起的变形。 ④ 大零件取大余量。零件越大,切削力、内应力引起的变形越大。因此工序加工余量应取大 一些,以便通过本道工序消除变形量。 ⑤ 总加工余量(毛坯余量)和工序余量要分别确定。总加工余量的大小与所选择的毛坯制造 精度有关。粗加工工序的加工余量不能用查表法确定,应等于总加工余量减去其他各工序的余量之 和。 2.4.8 工序尺寸及其偏差的确定 零件上的设计尺寸一般要经过几到加工工序才能得到,每道工序尺寸及其偏差的确定,不仅取 决于设计尺寸、加工余量及各工序所能达到的经济精度,而且还与定位基准、工序基准、测量基准、 编程原点的确定及基准的转换有关。因此,确定工序尺寸及其公差时,应具体情况具体分析。 (1)基准重合时工序尺寸及其公差的计算 当定位基准、工序基准、测量基准、编程原点与设计基准重合时,工序尺寸及其公差直接由各 工序的加工余量和所能达到的精度确定的。其计算方法是由最后一道工序开始向前推算,具体步骤 如下。 ① 确定毛坯总余量和工序余量。 ② 确定工序公差。最终工序公差等于零件图上的设计尺寸公差,其余工序尺寸公差按经济精 度确定。 ③ 计算工序基本尺寸。从零件图上的设计尺寸开始向前推算,直至毛坯尺寸。最终工序尺寸 等于零件图的基本尺寸,其余工序尺寸等于后道工序的基本尺寸加上或减去后道工序余量。 ④ 标注工序尺寸公差。最后一道工序的公差按零件图设计尺寸公差标注,中间工序尺寸公差 按“入体原则”标注,毛坯尺寸公差按双向标注。 例如某车床主轴箱主轴孔的设计尺寸为 0.035 1000 + mm,表面粗糙度为 Ra =0.8 m ,毛坯为铸铁件。 已知其加工工艺过程为粗镗—半精镗—精镗—浮动镗。用查表法或经验估算法确定毛坯总余量和各 工序余量,其中粗镗余量由毛坯余量减去其余各工序余量之和确定,各道工序的基本余量为: 浮动镗 Z=0.1mm 精镗 Z=0.5mm 半精镗 Z=2.4mm 毛坯 Z=8mm 粗镗 Z=[8-(2.4+0.5+0.1)]mm=5mm 最后一道工序浮动镗的公差等于设计尺寸公差,其余各工序按所能达到的经济精度查表确定, 各工序尺寸公差分别为: 浮动镗 T=0.035mm 精镗 T=0.054mm 半精镗 T=0.23mm 粗镗 T=0.46mm 毛坯 T=2.4mm 各工序的基本尺寸计算如下: 浮动镗 D=100mm 精镗 D=(100-0.1)mm=99.9mm 半精镗 D=(99.9-0.5)mm=99.4mm 粗镗 D=(99.4-2.4)mm=97mm 毛坯 D=(97-5)mm=92mm 按工艺要求分布公差,最终得到各工序尺寸及其偏差为:毛坯 1.2 92 1.2 + − ;粗镗 0.46 970 + ;半精镗 0.23 40 99. ;精镗 0.54 90 99. + ;浮动镗 0.035 1000 +

数控技术及应用教案及讲稿 下部分:数控加工工艺 035 加工方向 算方向 24 0.5 2 9 999 100 孔余杀公装及工序尺寸分布图餐≥所漂 (2)基准不重合时工序尺寸及其公差的确定 当工序基准、测量基准、定位基准或编程原点与设计基准不重合时,工序尺寸及其公差的确定, 需要借助工艺尺寸链的基本尺寸和计算方法才能确定。 在机 站糖设计基准不建食的之尺 定位套 与4为图样上已标注的尺寸。按零件图进行加工时,尺寸 A不便直接测量。如欲通过易于测量的尺寸4进行加工,以间接保证尺寸A:的要求,则首先需要 分析尺寸A、A,和本之间的内在关系,然后据此算出尺寸A,的数值。尺寸A、4和A就构成 个封闭的尺寸组合,即形成了一个尺寸链,如图2-5(b)所示 上述两图可知,在零件的加工过程中,为了加工和检验的方便,有时需要进行一些工艺尺寸 的计算。为使这种计算迅速准确,按尺寸链的基木原理,将这些互相联系的尺寸以一定顺序首尾排 列成一封闭的尺寸系统,即构成了零件的工艺尺寸链,简称工艺尺寸链 224定位 基准不覆合的工艺尺寸性 国公2浴测量族准与设计基准不重合的工艺代链 ② 寸链的特征 尺十申的每个尺、寸称为尺计链的环。尺寸的环按性质分为组成环和封闭环两类。封闭环丹 由其他尺寸最终间接得到的尺寸。图2-5中的尺寸4,是加工后间接获得的,因此时封闭环。组 成环是加工过程中直接形成的尺寸。图2-25中的尺寸4、4就是组成环。组成环按其对封闭环的 彩啊可分 环域 一组成环增大时,若封闭环也增大,则称该组成环 为增 ,图2-25中 僧环:反之,为环,图2-25中的尺寸为减环。一个尺寸链中贝有一个封闭环 的尺寸A是 建立工艺尺寸链的步骤 1)确定封 环,即加工后间接得到的尺寸: 环对封闭环的影响,确定其为增环或减环。 只十笑莞定环,常用计算方法有极值法和概率法,生产中一般用极值法。 其公式如下。 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 5 图 2-23 余量、公差及工序尺寸分布 孔加工余量、公差及工序尺寸分布图如图 2-23 所示。 (2)基准不重合时工序尺寸及其公差的确定 当工序基准、测量基准、定位基准或编程原点与设计基准不重合时,工序尺寸及其公差的确定, 需要借助工艺尺寸链的基本尺寸和计算方法才能确定。 ① 工艺尺寸链的概念 在机器装配或零件加工过程中,由互相联系且按一定顺序排列的尺寸组成的封闭链环,称为尺 寸链。图 2-24 所示为用调整法加工凹槽时定位基准与设计基准不重合的工艺尺寸链。图 2-25 为测 量基准与设计基准不重合的工艺尺寸链。 如图 2-25(a)所示为一定位套, A 与 A1 为图样上已标注的尺寸。按零件图进行加工时,尺寸 A0 不便直接测量。如欲通过易于测量的尺寸 A2 进行加工,以间接保证尺寸 A 的要求,则首先需要 分析尺寸 A1、 A2 和 A 之间的内在关系,然后据此算出尺寸 A2 的数值。尺寸 A1 、 A2 和 A 就构成一 个封闭的尺寸组合,即形成了一个尺寸链,如图 2-25(b)所示。 由上述两图可知,在零件的加工过程中,为了加工和检验的方便,有时需要进行一些工艺尺寸 的计算。为使这种计算迅速准确,按尺寸链的基本原理,将这些互相联系的尺寸以一定顺序首尾排 列成一封闭的尺寸系统,即构成了零件的工艺尺寸链,简称工艺尺寸链。 图 2-24 定位基准与设计基准不重合的工艺尺寸链 图 2-25 测量基准与设计基准不重合的工艺尺寸链 ② 工艺尺寸链的特征 a. 关联性 任何一个直接保证的尺寸及其精度的变化,必须影响间接保证的尺寸及其精度。 b. 封闭性 尺寸链中的各个尺寸首尾相接组成封闭的链环。 ③ 工艺尺寸链的组成 尺寸链中的每个尺寸称为尺寸链的环,尺寸链的环按性质分为组成环和封闭环两类。封闭环是 由其他尺寸最终间接得到的尺寸。图 2-25 中的尺寸 A ,是加工后间接获得的,因此时封闭环。组 成环是加工过程中直接形成的尺寸。图 2-25 中的尺寸 A1、 A2 就是组成环。组成环按其对封闭环的 影响可分为增环和减环。当某一组成环增大时,若封闭环也增大,则称该组成环为增环,图 2-25 中 的尺寸 A1 是增环;反之,为减环,图 2-25 中的尺寸 A2 为减环。一个尺寸链中只有一个封闭环。 ④ 建立工艺尺寸链的步骤 1) 确定封闭环,即加工后间接得到的尺寸; 2) 找出组成环; 3) 按照各组成环对封闭环的影响,确定其为增环或减环。 ⑤ 工艺尺寸链的基本计算公式 尺寸链计算的关键是正确判定封闭环,常用计算方法有极值法和概率法。生产中一般用极值法, 其公式如下

数控技术及应用教案及讲稿 下部分:数控加工工艺 4-立4-公4 4m-24-月4 k-2-三4an 5宫5:三可 日k-2H:三S, 7=西-- 、在极值算法中,封闭环的公差大于任一组成环的公差:当封闭环的公差定时鞋若组成环数昌二 造成加工困难。因此, 分析尺 应使尺 为最少,即遵循尺寸链最短原则。 ©工序尺寸及其公差计算实例 重点以数控编程原点与设计基准不重合为例。设计零件图时,从保证使用性能的角度考虑,尺 寸标注多采用局部分散法。而在数控编程中,所有点、线、面的尺寸和位置都是以编程原点为基准 的。当编程原点与设计基准不重合时,为方便编程,必须将分散标注的尺寸换算成以编程原点为基 准的工序尺寸: 以图2-26所示阶梯轴为例,轴上部轴向尺寸乙、乙,、·、乙,为设计尺寸,编程原点在左端面 与轴线的交点上,与尺寸Z2、Z、Z、Z,的设计基准不重合,编程时按工序尺寸Z、Z、·、Z:编 程。为此必须计算工序尺寸Z、Z、Z、Z及其偏差。所用尺寸链分别如图2-25(b)(c)(@)(e) 所示,乙乙乙、乙,为封闭环,计算过程从略。计算结果如下。 Z5=42 Z3=142s Z=1642 Z5=1848 2309 14.84Z6 的。 20a144 (e) 图2-2编程原点与设计基准不重合时的工艺尺寸链 兰州交通大学机电工程学院 6

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 6 , 1 1 1 = − = + → = − m i n j m A Ai Aj − = + → = = − min 1 1 max 1 max j n j m i m i A A A , max 1 1 min 1 min − = + → = = − j n j m i m i A A A → − = = + = − i Aj n A j m m i ESA ES EI 1 1 1 , 1 1 1 → − = = + = − i Aj n A j m m i EI A EI ES − = = − = 1 1 n i TA ES A EI A Ti 在极值算法中,封闭环的公差大于任一组成环的公差。当封闭环的公差一定时,若组成环数目 较多,各组成环的公差就会过小,造成加工困难。因此,分析尺寸链时,应使尺寸链的组成环数目 为最少,即遵循尺寸链最短原则。 ⑥ 工序尺寸及其公差计算实例 重点以数控编程原点与设计基准不重合为例。设计零件图时,从保证使用性能的角度考虑,尺 寸标注多采用局部分散法。而在数控编程中,所有点、线、面的尺寸和位置都是以编程原点为基准 的。当编程原点与设计基准不重合时,为方便编程,必须将分散标注的尺寸换算成以编程原点为基 准的工序尺寸。 以图 2-26 所示阶梯轴为例,轴上部轴向尺寸 Z1、Z2、···、Z6 为设计尺寸,编程原点在左端面 与轴线的交点上,与尺寸 Z2、Z3、Z4、Z5 的设计基准不重合,编程时按工序尺寸 Z1 、Z2 、··· Z6 、 编 程。为此必须计算工序尺寸 Z2 Z3 Z4 Z5 、 、 、 及其偏差。所用尺寸链分别如图 2-25(b)(c)(d)(e) 所示, Z2、Z3、Z4、Z5 为封闭环,计算过程从略。计算结果如下。 42 , 0.28 2 0.6 − = − Z 142 , 0.6 3 1.08 − = − Z 164 , 0.28 4 0.54 − = − Z 0.24 5 184 0.58 − = − Z 图 2-26 编程原点与设计基准不重合时的工艺尺寸链