第1章数控加工中工件的装夹与定位 。1.1机床夹具的概述 (1)机床夹具的定义 在机床上加工工件时,为了在工件的某一部分 加工出复合工艺规程要求的表面,加工前需要使工件 在机床上占有正确的位置,即定位。 使工件在加工过程中始终保持在原先确定的位置 上,即加紧。 在机床上使工件占有正确的加工位置并使其在加 工过程中始终保持不变的工艺装备称为机床夹具。 (2)机床夹具的组成 由定位元件、夹紧装置、安装连接元件、导向元 件、对刀元件和夹具体等几部分组成

第1章 数控加工中工件的装夹与定位 1.1 机床夹具的概述 (1)机床夹具的定义 在机床上加工工件时,为了在工件的某一部分 加工出复合工艺规程要求的表面,加工前需要使工件 在机床上占有正确的位置,即定位。 使工件在加工过程中始终保持在原先确定的位置 上,即加紧。 在机床上使工件占有正确的加工位置并使其在加 工过程中始终保持不变的工艺装备称为机床夹具。 (2)机床夹具的组成 由定位元件、夹紧装置、安装连接元件、导向元 件、对刀元件和夹具体等几部分组成

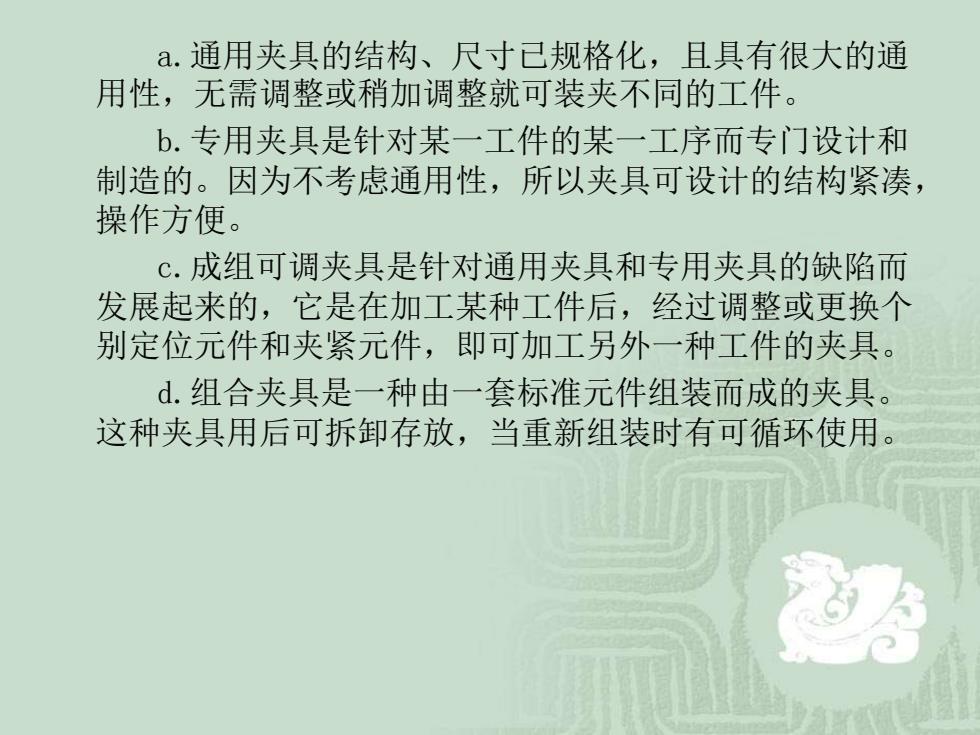

①定位元件 用于确定工件在夹具中的位置, 使工件在加工是相对刀具及运动轨迹有一个正确的 位置。常用的定位元件有V形块、定位销、定位块 等。 ②夹紧装置 用于保持工件在夹具中的既定 位置。它通常包括夹紧元件(如压板、压块)、增 力装置(如杠杆、螺旋、偏心轮)和动力源(如气 缸、液压缸)等组成部分。 ③安装连接元件用于确定夹具在机床上的 位置,从而保证工件与机床之间的正确加工位置。 ④导向元件和对刀元件 a.用于确定刀具位置并引导刀具进行加工的 元件,称为导向元件。 b.用于确定刀具在加工前正确位置的元件,今 称为对刀元件,如对刀块

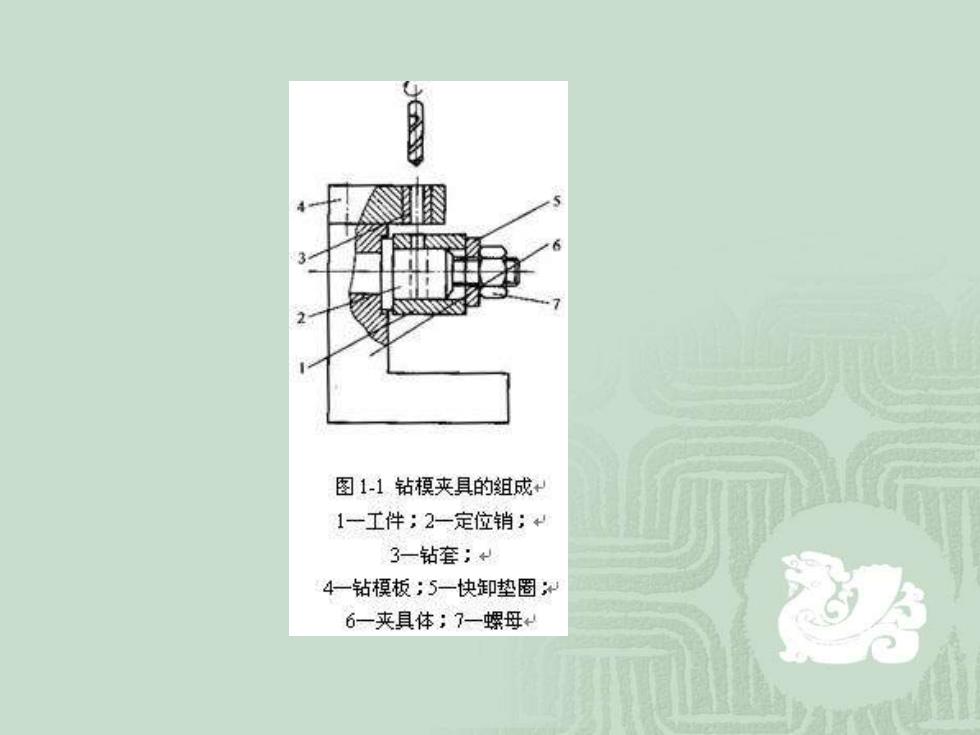

① 定位元件 用于确定工件在夹具中的位置, 使工件在加工是相对刀具及运动轨迹有一个正确的 位置。常用的定位元件有V形块、定位销、定位块 等。 ② 夹紧装置 用于保持工件在夹具中的既定 位置。它通常包括夹紧元件(如压板、压块)、增 力装置(如杠杆、螺旋、偏心轮)和动力源(如气 缸、液压缸)等组成部分。 ③ 安装连接元件 用于确定夹具在机床上的 位置,从而保证工件与机床之间的正确加工位置。 ④ 导向元件和对刀元件 a. 用于确定刀具位置并引导刀具进行加工的 元件,称为导向元件。 b. 用于确定刀具在加工前正确位置的元件, 称为对刀元件,如对刀块

图1-1钻模夹具的组成 1一工件;2一定位销; 3一钻套; 4一钻模板;5一快卸垫圈 6一夹具体;7一螺母

⑤夹具体 是夹具的基础件,用来连接夹具上各个 元件或装置,使之成为一个整体。 (3)机床夹具的作用与分类 ①机床夹具的作用 a.易于保证工件的加工精度。 b.使用夹具可改变和扩大原机床的功能,实现“一机 多用”。 c.使用夹具后,不仅省去划线找正等辅助时间,而且 有时还可采用高效率的多件、多位、机动夹紧装置,缩短 辅助时间,从而大大提高劳动生产率。 d.用夹具装夹工件方便、省力、安全

⑤ 夹具体 是夹具的基础件,用来连接夹具上各个 元件或装置,使之成为一个整体。 (3)机床夹具的作用与分类 ① 机床夹具的作用 a.易于保证工件的加工精度。 b.使用夹具可改变和扩大原机床的功能,实现“一机 多用”。 c.使用夹具后,不仅省去划线找正等辅助时间,而且 有时还可采用高效率的多件、多位、机动夹紧装置,缩短 辅助时间,从而大大提高劳动生产率。 d.用夹具装夹工件方便、省力、安全

e.在批量生产中使用夹具时,由于劳动生产率的提高 和允许使用技术等级较低的工人操作,故可明显的降低生 产成本。 ② 机床夹具的分类 按使用机床类型分类,可分为车床夹具、铣床夹具、 钻床夹具、镗床夹具、加工中心夹具和其他机床夹具等。 按驱动夹具的动力源分类,可分为手动夹具、气动夹 具、液压夹具、电动夹具、磁力夹具、真空夹具和自夹紧 夹具等。 按其通用化程度,一般可分为通用夹具、专用夹具、 成组夹具以及组合夹具等

e.在批量生产中使用夹具时,由于劳动生产率的提高 和允许使用技术等级较低的工人操作,故可明显的降低生 产成本。 ② 机床夹具的分类 按使用机床类型分类,可分为车床夹具、铣床夹具、 钻床夹具、镗床夹具、加工中心夹具和其他机床夹具等。 按驱动夹具的动力源分类,可分为手动夹具、气动夹 具、液压夹具、电动夹具、磁力夹具、真空夹具和自夹紧 夹具等。 按其通用化程度,一般可分为通用夹具、专用夹具、 成组夹具以及组合夹具等

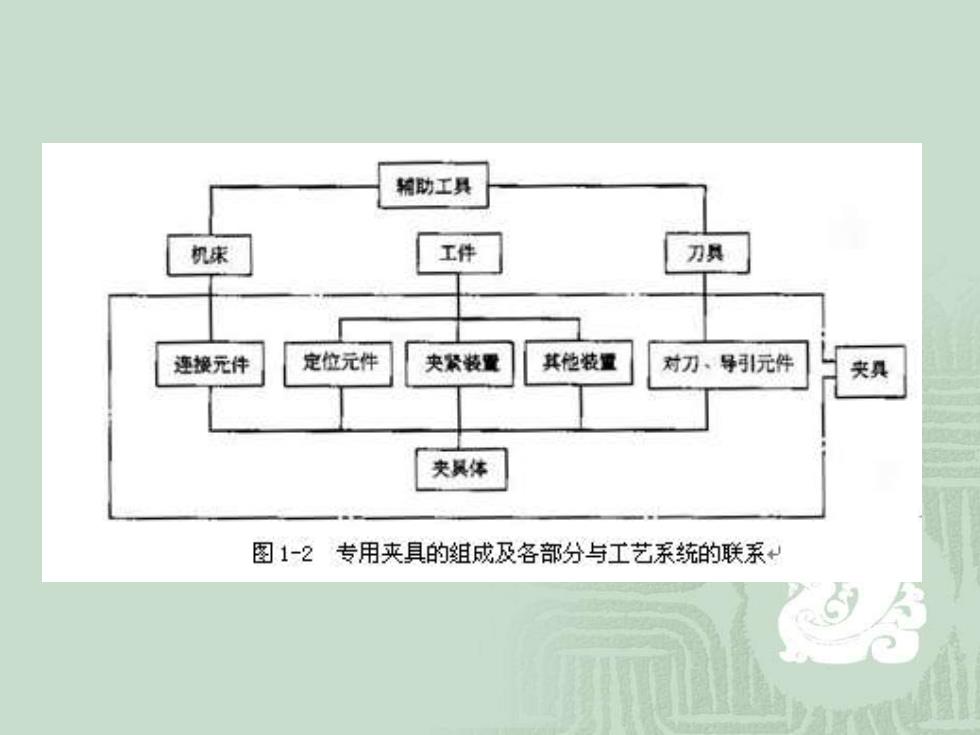

a.通用夹具的结构、尺寸已规格化,且具有很大的通 用性,无需调整或稍加调整就可装夹不同的工件。 b.专用夹具是针对某一工件的某一工序而专门设计和 制造的。因为不考虑通用性,所以夹具可设计的结构紧凑, 操作方便。 c.成组可调夹具是针对通用夹具和专用夹具的缺陷而 发展起来的,它是在加工某种工件后,经过调整或更换个 别定位元件和夹紧元件,即可加工另外一种工件的夹具。 d.组合夹具是一种由一套标准元件组装而成的夹具。 这种夹具用后可拆卸存放,当重新组装时有可循环使用

a.通用夹具的结构、尺寸已规格化,且具有很大的通 用性,无需调整或稍加调整就可装夹不同的工件。 b.专用夹具是针对某一工件的某一工序而专门设计和 制造的。因为不考虑通用性,所以夹具可设计的结构紧凑, 操作方便。 c.成组可调夹具是针对通用夹具和专用夹具的缺陷而 发展起来的,它是在加工某种工件后,经过调整或更换个 别定位元件和夹紧元件,即可加工另外一种工件的夹具。 d.组合夹具是一种由一套标准元件组装而成的夹具。 这种夹具用后可拆卸存放,当重新组装时有可循环使用

翰助工具 机东 工件 刀具 连接元件 定位元件 央紧装置 其位装量 对刀、导引元件 夹具 夹风体 图1-2专用夹具的组成及各部分与工艺系统的联系+

图1-3组合夹具

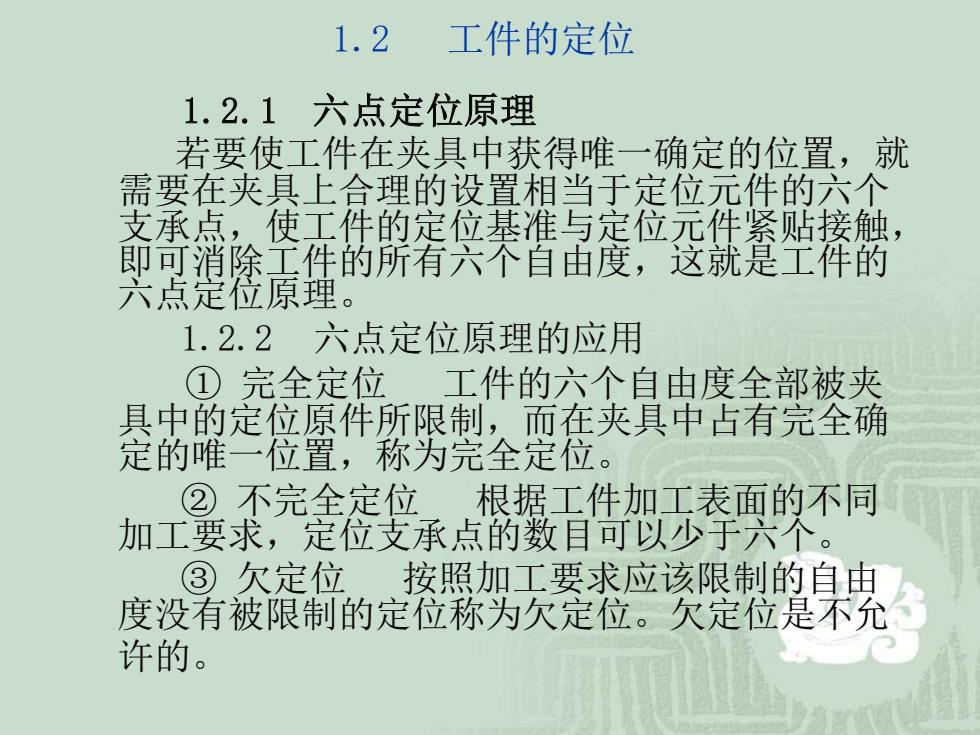

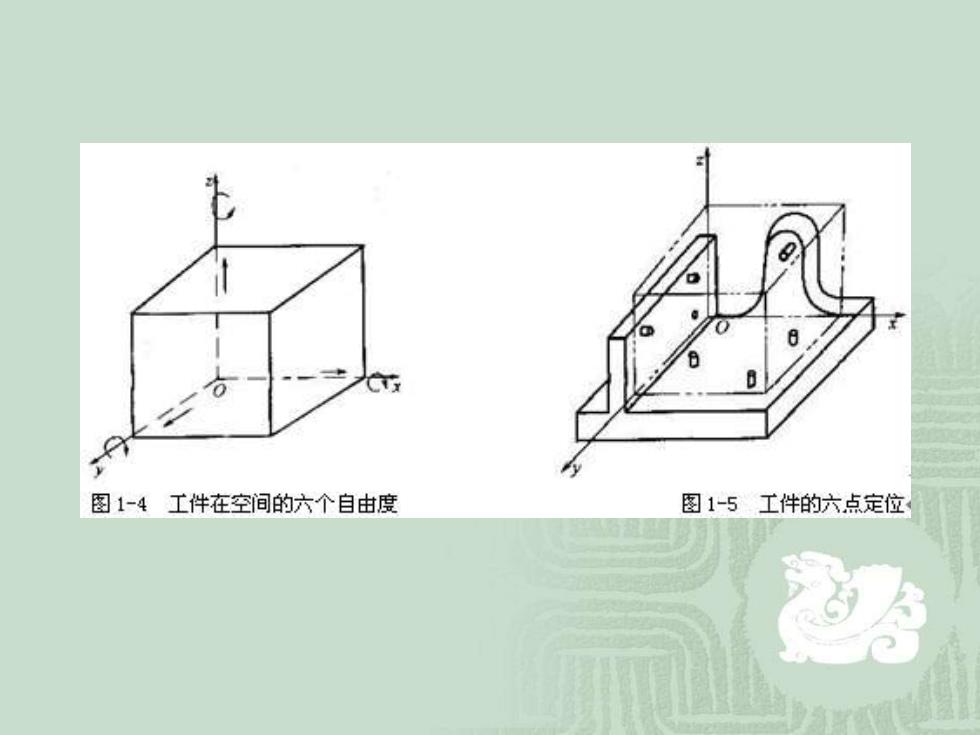

1.2工件的定位 1.2.1六点定位原理 若要使工件在夹具中获得唯一确定的位置,就 需要在夹具上合理的设置相当于定位元件的六个 支承点,使工件的定位基准与定位元件紧贴接触, 即可消除工件的所有六个自由度,这就是工件的 六点定位原理。 1.2.2六点定位原理的应用 ①完全定位工件的六个自由度全部被夹 具中的定位原件所限制,而在夹具中占有完全确 定的唯一位置,称为完全定位。 ②不完全定位根据工件加工表面的不同 加工要求,定位支承点的数目可以少于六个。 ③欠定位 按照加工要求应该限制的自由 度没有被限制的定位称为欠定位。欠定位是不允 许的

1.2 工件的定位 1.2.1 六点定位原理 若要使工件在夹具中获得唯一确定的位置,就 需要在夹具上合理的设置相当于定位元件的六个 支承点,使工件的定位基准与定位元件紧贴接触, 即可消除工件的所有六个自由度,这就是工件的 六点定位原理。 1.2.2 六点定位原理的应用 ① 完全定位 工件的六个自由度全部被夹 具中的定位原件所限制,而在夹具中占有完全确 定的唯一位置,称为完全定位。 ② 不完全定位 根据工件加工表面的不同 加工要求,定位支承点的数目可以少于六个。 ③ 欠定位 按照加工要求应该限制的自由 度没有被限制的定位称为欠定位。欠定位是不允 许的

图1-4工件在空间的六个自由度 图1-5工件的六点定位