第5章加工中心加工工艺 5.1加工中心加工工艺概述 5.1.1加工中心的工艺特点 加工中心是一种功能较全的数控机床,它集铣削、钻削、 铰削、镗削、攻螺纹和切螺安芋一身,使其具有多种工艺手 段,综合加工能力较强。 5.1.2加工中心的主要加工对象 ()既有平面又有孔系的零件 ①箱体类零件 ②盘、套、板类零件 (2)复杂曲面类零件 ①凸轮类 ②整体叶轮类 ③模具类 (3) 外型不规则零件 (4) 周期性投产的零件 (5) 加工精度要求高的中小批量零件 (6) 新产品试制中的零件

第5章 加工中心加工工艺 5.1 加工中心加工工艺概述 5.1.1 加工中心的工艺特点 加工中心是一种功能较全的数控机床,它集铣削、钻削、 铰削、镗削、攻螺纹和切螺纹于一身,使其具有多种工艺手 段,综合加工能力较强。 5.1.2 加工中心的主要加工对象 ⑴ 既有平面又有孔系的零件 ① 箱体类零件 ② 盘、套、板类零件 (2) 复杂曲面类零件 ① 凸轮类 ② 整体叶轮类 ③ 模具类 (3) 外型不规则零件 (4) 周期性投产的零件 (5) 加工精度要求高的中小批量零件 (6) 新产品试制中的零件

5.2 加工中心加工工艺分析 5.2.1加工中心加工内容的选择 ①尺寸精度要求较高的表面。 ②相互位置精度要求较高的表面。 ③不便于普通机床加工的复杂曲线,曲面。 ④能够集中加工的表面。 5.2.2加工中心加工零件的工艺性分析 (1)零件的分析 ①零件的切削加工量要小,以便减少加工中心的切削加 工时间,降低零件的加工成本。 ②零件上光孔和螺纹的尺寸规格尽可能少,减少加工时 钻头、铰刀及丝锥等工具的数量,以防刀库容量不够。 ③零件尺寸规格尽量标准化,以便采用标准刀具。 ④零件加工表面应具有加工的方便性和可能性。 ⑤零件结构应具有足够的刚性,以减少夹紧变形和切削 变形

5.2 加工中心加工工艺分析 5.2.1 加工中心加工内容的选择 ① 尺寸精度要求较高的表面。 ② 相互位置精度要求较高的表面。 ③ 不便于普通机床加工的复杂曲线,曲面。 ④ 能够集中加工的表面。 5.2.2 加工中心加工零件的工艺性分析 ⑴ 零件的分析 ① 零件的切削加工量要小,以便减少加工中心的切削加 工时间,降低零件的加工成本。 ② 零件上光孔和螺纹的尺寸规格尽可能少,减少加工时 钻头、铰刀及丝锥等工具的数量,以防刀库容量不够。 ③ 零件尺寸规格尽量标准化,以便采用标准刀具。 ④ 零件加工表面应具有加工的方便性和可能性。 ⑤ 零件结构应具有足够的刚性,以减少夹紧变形和切削 变形

(2) 定位基准的选择 ①尽量选择零件上的设计基准作为定位基准。 ②一次装夹就能够完成全部关键精度部位的加工。 ③当在加工中心上既加工基准又完成各工位的加 工时,其定位基准的选择需考虑完成尽可能多加工内容。 ④当零件的定位基准与设计基准难以重合时,应 认真分析装配图纸,确定该零件设计基准的设计功能, 通过尺寸链的计算,严格规定定位基准与设计基准间的 公差范围,确保加工精度

⑵ 定位基准的选择 ① 尽量选择零件上的设计基准作为定位基准。 ② 一次装夹就能够完成全部关键精度部位的加工。 ③ 当在加工中心上既加工基准又完成各工位的加 工时,其定位基准的选择需考虑完成尽可能多加工内容。 ④ 当零件的定位基准与设计基准难以重合时,应 认真分析装配图纸,确定该零件设计基准的设计功能, 通过尺寸链的计算,严格规定定位基准与设计基准间的 公差范围,确保加工精度

5.2.3加工中心加工工艺路线的拟定 (1)加工方法的选择 (2)加工阶段的划分 (3)加工工序的划分 (4)加工顺序的安排 ①同一加工表面按粗加工、半精加工、精加工次 序完成,或全部表面按先粗加工,然后半精加工, 精加工分开进行。加工尺寸公差要求较高时,考虑 零件尺寸、精度、零件刚性和变形等因素,可采用 前者;加工位置公差要求较高时,采用后者。 ②相同的工位集中加工,应尽量按就近位置加工, 以缩短刀具移动距离,减少空运行时间。 ③对于既要铣面又要镗孔的零件,如各种发动机箱体, 可以先铣面后镗孔,这样可以提高孔的加工精度

5.2.3 加工中心加工工艺路线的拟定 ⑴ 加工方法的选择 ⑵ 加工阶段的划分 ⑶ 加工工序的划分 ⑷ 加工顺序的安排 ① 同一加工表面按粗加工、半精加工、精加工次 序完成,或全部表面按先粗加工,然后半精加工, 精加工分开进行。加工尺寸公差要求较高时,考虑 零件尺寸、精度、零件刚性和变形等因素,可采用 前者;加工位置公差要求较高时,采用后者。 ② 相同的工位集中加工,应尽量按就近位置加工, 以缩短刀具移动距离,减少空运行时间。 ③ 对于既要铣面又要镗孔的零件,如各种发动机箱体, 可以先铣面后镗孔,这样可以提高孔的加工精度

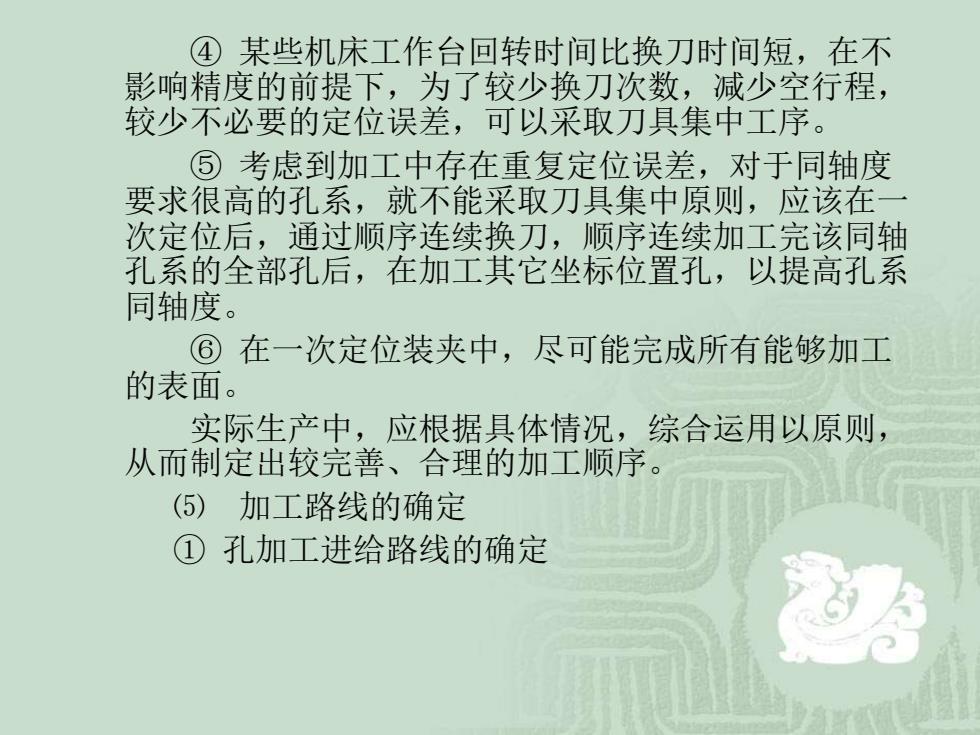

④某些机床工作台回转时间比换刀时间短,在不 影响精度的前提下,为了较少换刀次数,减少空行程, 较少不必要的定位误差,可以采取刀具集中工序。 ⑤考虑到加工中存在重复定位误差,对于同轴度 要求很高的孔系,就不能采取刀具集中原则,应该在一 次定位后,通过顺序连续换刀,顺序连续加工完该同轴 孔系的全部孔后,在加工其它坐标位置孔,以提高孔系 同轴度。 ⑥在一次定位装夹中,尽可能完成所有能够加工 的表面。 实际生产中,应根据具体情况,综合运用以原则, 从而制定出较完善、合理的加工顺序。 (5) 加工路线的确定 ①孔加工进给路线的确定

④ 某些机床工作台回转时间比换刀时间短,在不 影响精度的前提下,为了较少换刀次数,减少空行程, 较少不必要的定位误差,可以采取刀具集中工序。 ⑤ 考虑到加工中存在重复定位误差,对于同轴度 要求很高的孔系,就不能采取刀具集中原则,应该在一 次定位后,通过顺序连续换刀,顺序连续加工完该同轴 孔系的全部孔后,在加工其它坐标位置孔,以提高孔系 同轴度。 ⑥ 在一次定位装夹中,尽可能完成所有能够加工 的表面。 实际生产中,应根据具体情况,综合运用以原则, 从而制定出较完善、合理的加工顺序。 ⑸ 加工路线的确定 ① 孔加工进给路线的确定

初始平面 初始平面 R平面 R平面 (a)单孔加工 (b)多孔加工 图5-7孔加工时刀具z向进给路线示例 (实线为快速移动路线,虚线为工作进给路线)

图5-7 孔加工时刀具z向进给路线示例 (实线为快速移动路线,虚线为工作进给路线)

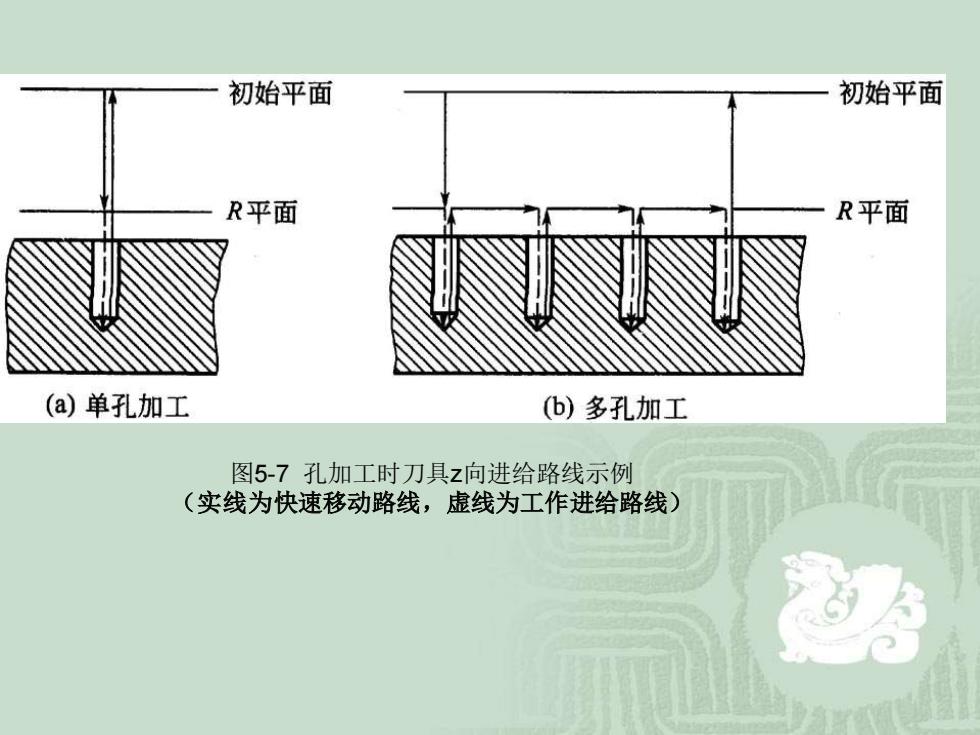

②铣削加工进给路线的确定 铣削加工进给路线包括切削进给和z向快速移动进 给两种进给路线。 (a) (b) (c) 图4-8铣削加工时刀具z向进给路线

② 铣削加工进给路线的确定 铣削加工进给路线包括切削进给和z向快速移动进 给两种进给路线。 图4-8 铣削加工时刀具z向进给路线

5.2.4加工中心加工工序的设计 (1)夹具的选择 ①夹具选择原则及方法 ②根据加工中心机床特点和加工需要,目前常用的夹具 类型有专用夹具、组合夹真、可调夹真、成组夹具以及工 件统一基准定位装夹系统。 ③加工中心的高柔性要求其夹具比普通机床结构更紧凑、 简单,夹紧动作更迅速、准确,。尽量减少辅助时间,操作 更男便、奢、妄全,而置要保证是够的初性,能灵若多 ④为保持工件在本次定位装夹中所有需要完成的待加工 面充分暴露在外,夹具要尽量敞开,夹紧原件的空间位置 能低则低,必须给刀具运动轨迹留有空间。 ⑤考虑机床主轴与工作台面之间的最小距离和刀具的装 夹程度,夹具在机床工作台上的安装位置应确保在主轴的 行程范围内能使工件的加工内容全部完成。 ⑥自动换刀和交换工作台时不能与夹具或工件发生干涉

5.2.4 加工中心加工工序的设计 (1)夹具的选择 ① 夹具选择原则及方法 ② 根据加工中心机床特点和加工需要,目前常用的夹具 类型有专用夹具、组合夹具、可调夹具、成组夹具以及工 件统一基准定位装夹系统。 ③ 加工中心的高柔性要求其夹具比普通机床结构更紧凑、 简单,夹紧动作更迅速、准确,尽量减少辅助时间,操作 更方便、省力、安全,而且要保证足够的刚性,能灵活多 变。 ④ 为保持工件在本次定位装夹中所有需要完成的待加工 面充分暴露在外,夹具要尽量敞开,夹紧原件的空间位置 能低则低,必须给刀具运动轨迹留有空间。 ⑤ 考虑机床主轴与工作台面之间的最小距离和刀具的装 夹程度,夹具在机床工作台上的安装位置应确保在主轴的 行程范围内能使工件的加工内容全部完成。 ⑥ 自动换刀和交换工作台时不能与夹具或工件发生干涉

⑦有些时候,夹具上的定位块是安装工件时使用的,在 加工过程中,为满足前后左右各个工位的加工防止干涉,工 件夹紧后即可拆去。 ⑧尽量不要加工中途更换夹紧点。如必须更换加紧点时, 要特别注意不能因更换夹紧点而破环定位精度,必要还是应 在工艺文件中注明。 5.2.4.2刀具的选择 (1) 对刀具的要求 (2) 刀具的种类 (3) 刀柄 ①ER弹簧夹头刀柄 ② 强力夹头刀柄 ③ 莫式锥度刀柄 ④ 侧固式刀柄 ⑤ 面铣刀刀柄 ⑥ 钻夹头刀柄 ⑦ 丝锥夹头刀柄 ⑧ 镗刀刀柄

⑦ 有些时候,夹具上的定位块是安装工件时使用的,在 加工过程中,为满足前后左右各个工位的加工防止干涉,工 件夹紧后即可拆去。 ⑧ 尽量不要加工中途更换夹紧点。如必须更换加紧点时, 要特别注意不能因更换夹紧点而破坏定位精度,必要还是应 在工艺文件中注明。 5.2.4.2 刀具的选择 (1) 对刀具的要求 (2) 刀具的种类 (3) 刀柄 ① ER弹簧夹头刀柄 ② 强力夹头刀柄 ③ 莫式锥度刀柄 ④ 侧固式刀柄 ⑤ 面铣刀刀柄 ⑥ 钻夹头刀柄 ⑦ 丝锥夹头刀柄 ⑧ 镗刀刀柄

⑨增速刀柄 ⑩转角刀柄 (a)中心钻 (b)麻花钻 (c)铰刀 (d)机夹可转位硬质合金高速钻头(e)丝锥 图5-9孔加工刀具

⑨ 增速刀柄 ⑩ 转角刀柄 图5-9 孔加工刀具