数控技术及应用教案及讲稿 下部分:数控加工工艺 第十六讲 一、备课教案 适用专业机械设计制造及其自动化讲次 上课 第十六讲时间 年月日节 第五章加工中心加工工艺 第三节典型零件的加工工艺分析 一、 箱体类零件 学握典型零件的加工中心加工工 一、盖板零件 教学 艺分析方法和内容,能够分析一般 零件的加工中心加工工艺 提 及要求 教学实施手段 效果记录 课堂讲授 重 典型零件的加工中心加工工艺分材 方法和内容 课堂讨论 现场示教 小结讲评 难 其它 典型零件的加工中心加工工艺分析 方法和内容 点 教具 CAL,黑板 推 教 荐 徐宏海主编数控加工工艺北京:化 考 学工业出版社,2004 后 记 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 1 第十六讲 一、备课教案 适用专业 机械设计制造及其自动化 讲次 第十六讲 上课 时间 年 月 日 节 教 学 内 容 提 纲 及 要 求 第五章 加工中心加工工艺 第三节 典型零件的加工工艺分析 一、箱体类零件 掌握典型零件的加工中心加工工 艺分析方法和内容,能够分析一般 零件的加工中心加工工艺 二、盖板零件 重 点 典型零件的加工中心加工工艺分析 方法和内容 教学实施手段 效果记录 课堂讲授 √ 课堂讨论 √ 现场示教 小结讲评 难 点 典型零件的加工中心加工工艺分析 方法和内容 其 它 教具 CAI,黑板 推 荐 参 考 书 徐宏海主编.数控加工工艺.北京:化 学工业出版社,2004 教 学 后 记

数控技术及应用教案及讲稿 下部分:数控加工工艺 二、讲稿 第五章加工中心加工工艺 第三节典型零件的加工工艺分析 5.3.1箱体类零件 图5-23所示为一座盒零件图,其立体图见图5-24,零件材料为L12,毛坯尺寸(长×宽×高) 为190mm×110mm×35mm,采用YH5660A立式加工中心加工,单件生产,其加工工艺分析如下。 20士02 其余 438 -2 10±02 17±01 17±0.1 89(16 180+02 2 图2公座盒零件图 (倒正面 国子-24座盒立体图 (句)反面 (1)零件图工艺分析 该零件主要由平面型腔以及孔系组成,零件尺寸较小正面有4处大小不同的矩形植,深度 具。该零件比较适合加工中心加工 主要的加工内容有平面、四周外形、正面四个矩形槽、反面一个矩形槽以及三个通孔。该零件 壁厚只有2毫米,加工时除了保持性状和尺寸要求外,主要是要控制加工中的变形,因此外形和矩 形槽要采用一次分层的铣削方法,并控制每次的切削深度。孔加工采用钻、铰即可达到要求。 (2)确定装夹方案 由于零件的长度外形上有4处2的圆角,最好一次铣削出米,同时为方便在正反面加工时零件 的但装程艺雷二碧关系在毛的长度方向设宜老左右的工之升 台和2 525 不 及刀路 收家白,求生庆正收 D10 据先面 兰州交通大学机电工程学院

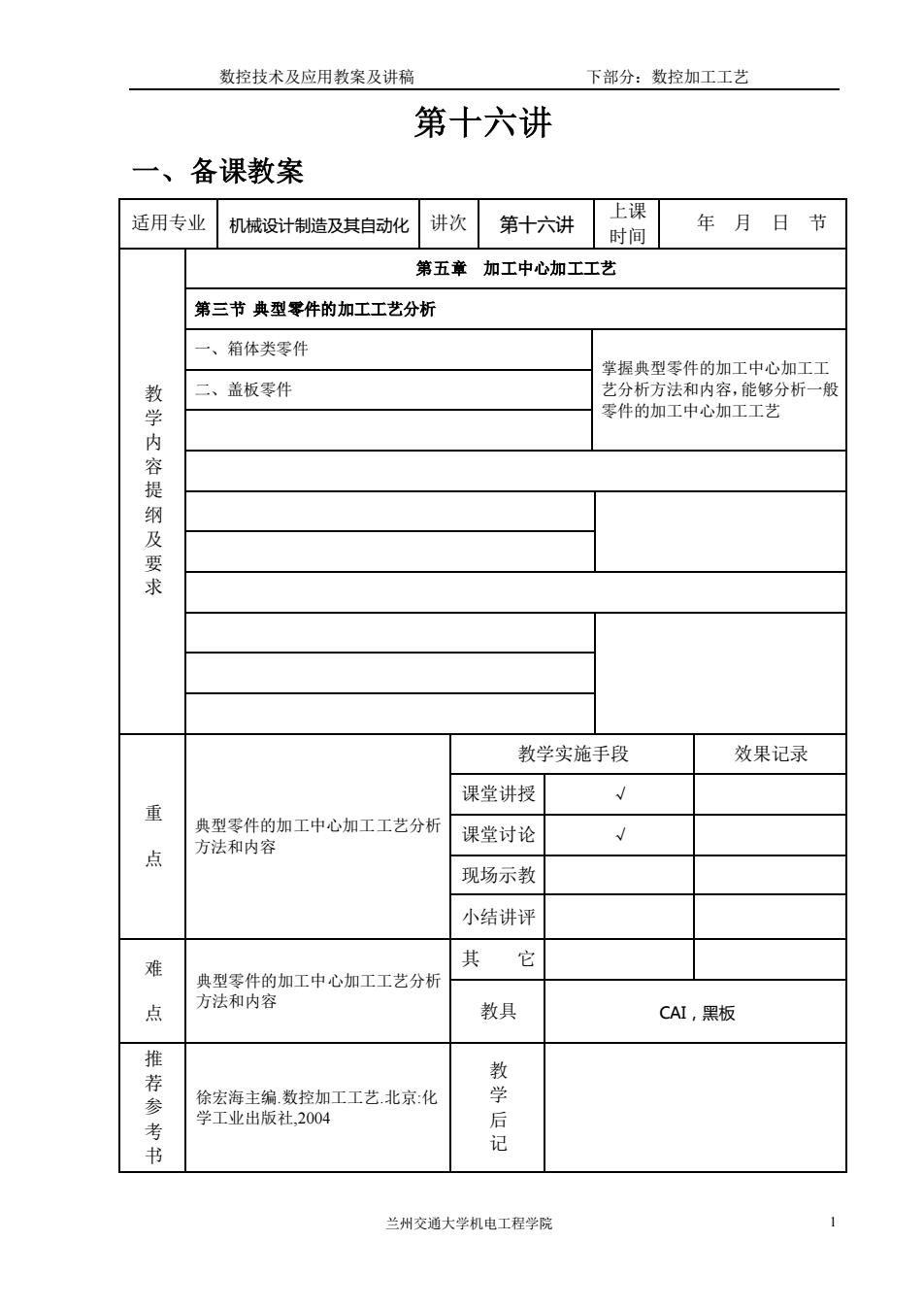

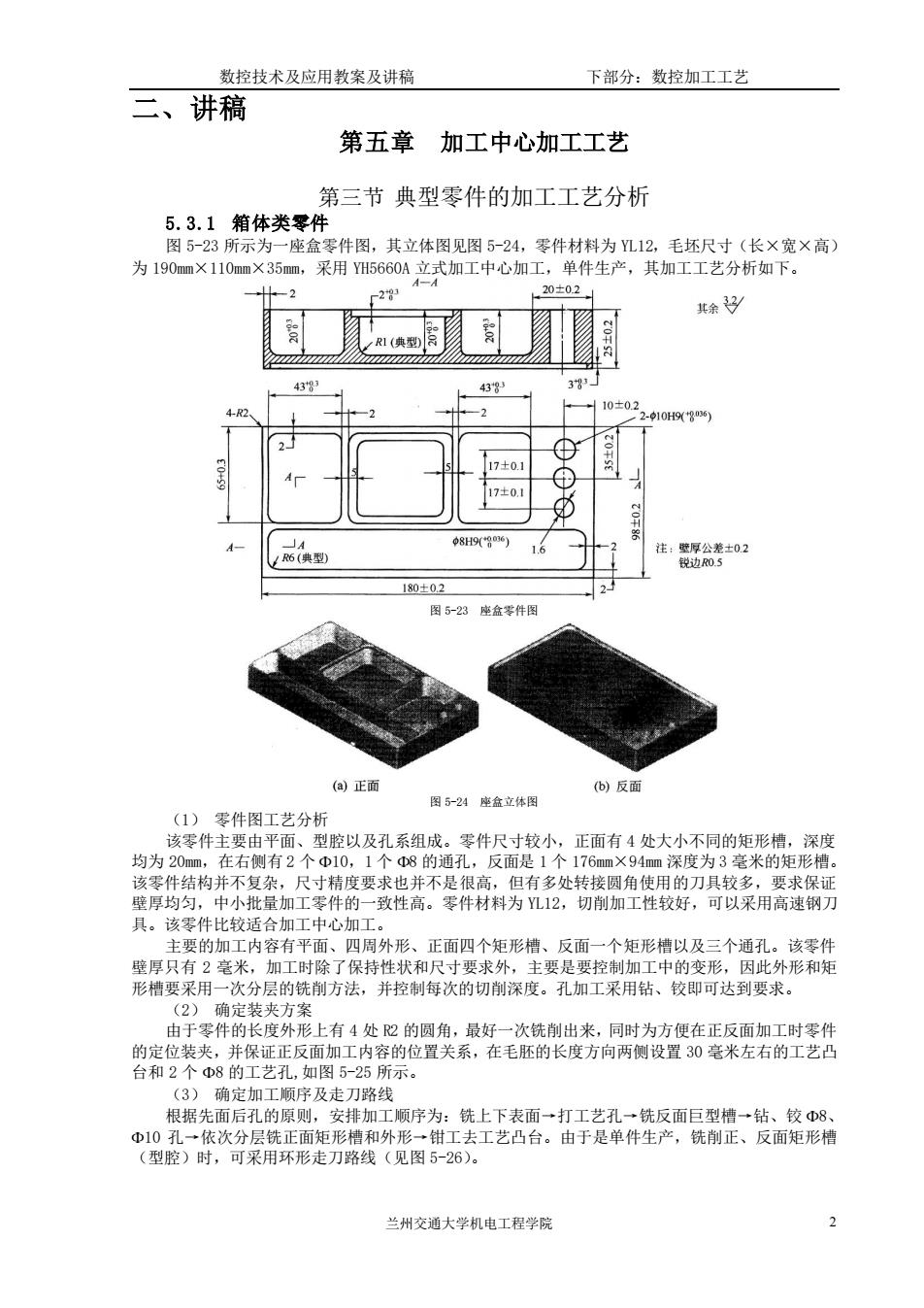

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 2 二、讲稿 第五章 加工中心加工工艺 第三节 典型零件的加工工艺分析 5.3.1 箱体类零件 图 5-23 所示为一座盒零件图,其立体图见图 5-24,零件材料为 YL12,毛坯尺寸(长×宽×高) 为 190mm×110mm×35mm,采用 YH5660A 立式加工中心加工,单件生产,其加工工艺分析如下。 图 5-23 座盒零件图 图 5-24 座盒立体图 (1) 零件图工艺分析 该零件主要由平面、型腔以及孔系组成。零件尺寸较小,正面有 4 处大小不同的矩形槽,深度 均为 20mm,在右侧有 2 个 10,1 个 8 的通孔,反面是 1 个 176mm×94mm 深度为 3 毫米的矩形槽。 该零件结构并不复杂,尺寸精度要求也并不是很高,但有多处转接圆角使用的刀具较多,要求保证 壁厚均匀,中小批量加工零件的一致性高。零件材料为 YL12,切削加工性较好,可以采用高速钢刀 具。该零件比较适合加工中心加工。 主要的加工内容有平面、四周外形、正面四个矩形槽、反面一个矩形槽以及三个通孔。该零件 壁厚只有 2 毫米,加工时除了保持性状和尺寸要求外,主要是要控制加工中的变形,因此外形和矩 形槽要采用一次分层的铣削方法,并控制每次的切削深度。孔加工采用钻、铰即可达到要求。 (2) 确定装夹方案 由于零件的长度外形上有 4 处 R2 的圆角,最好一次铣削出来,同时为方便在正反面加工时零件 的定位装夹,并保证正反面加工内容的位置关系,在毛胚的长度方向两侧设置 30 毫米左右的工艺凸 台和 2 个 8 的工艺孔,如图 5-25 所示。 (3) 确定加工顺序及走刀路线 根据先面后孔的原则,安排加工顺序为:铣上下表面→打工艺孔→铣反面巨型槽→钻、铰 8、 10 孔→依次分层铣正面矩形槽和外形→钳工去工艺凸台。由于是单件生产,铣削正、反面矩形槽 (型腔)时,可采用环形走刀路线(见图 5-26)

数控技术及应用教案及讲稿 下部分:数控加工工艺 00 25.00 240.00 100.0 图-25工艺凸台及工艺 (@)反面加工 ()正面加工 图5-26*合加工 (4)刀具的选择 铣削上下表面时,为提高切削效率和加工精度,减少接刀刀痕,选用Φ125硬质合金可转位铣 用中7.8、9.8钻头钻制底孔,然后用,0较较孔片 产品名称或代号 件名陈 零件图号 序号刀具号 刀 视格名称 数量刀长/mm 加工表 备注 费位面万 上 表面 T037,8估头 50 酷的H9孔和工艺孔底孔 To T06 10万 的2.10H9 T0710南速钢立快刀 统削矩形精、外形 =1mm 编制X××审核XXX批准,XXX 年月目共页第页 (5)切削用量选择 精铣上下表面时留0.1m铣削余量,较8、p10两个孔时留0.1m铰削余量。选择主轴转速与 进给速度时,先查切削用量手册,确定切削速度v与每齿进给量「,(或进给量「)然后计算主轴 。注意:铣削外形时 应使工件和工艺凸台之间留1毫米左右的材料连接,最后钳 将各工的工内家用刀具和测用表件数签加工工之卡片。 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 3 图 5-25 工艺凸台及工艺孔 图 5-26 座盒加工 (4) 刀具的选择 铣削上下表面时,为提高切削效率和加工精度,减少接刀刀痕,选用 125 硬质合金可转位铣 刀。根据零件的结构特点,铣削矩形槽时,铣刀直径受矩形槽拐角圆弧半径 R6 限制,选择 10mm 高速钢立铣刀,刀尖圆角 r 半径受矩形槽底圆弧半径 R1 限制,取 r =1mm。加工 8、10 孔时,先 用 7.8、9.8 钻头钻削底孔,然后用 8、10 铰刀铰孔。 表 5-7 座盒零件数控加工刀具卡片 (5) 切削用量选择 精铣上下表面时留 0.1mm 铣削余量,铰 8、10 两个孔时留 0.1mm 铰削余量。选择主轴转速与 进给速度时,先查切削用量手册,确定切削速度 c v 与每齿进给量 Z f (或进给量 f )然后计算主轴 速度与进给速度。注意:铣削外形时,应使工件和工艺凸台之间留 1 毫米左右的材料连接,最后钳 工去掉工艺凸台。 (6) 填写数控工艺卡片 将各工部的加工内容、所用刀具和切削用量填入表 5-8 座盒零件数控加工工艺卡片。 表 5-8 座盒零件数控加工工序卡片

数控技术及应用教案及讲癌 下部分:数控加工工艺 声品名称或代号 军件名称 零件图牙 单位名称 Xx× 工序号 程序缩 夹具名称 使用设备 车间 XX× XXX 螺快压板 TH5660A 数控中心 工 刀具 主轴 进 背/侧吃 工步内容 具 转 速度 刀量 备注 r.mi /mm 】候上表面 T01125 20 100 自 快下表面 01 T01125 20 100 自动 4精统下表面,保证尺寸25士0.2 T01125300500.1自动 T05 8 100 40 自助 10底菌及工艺孔定位,帖8,10中心孔 T02 900 40 自动 11H9底孔至帆.8 T037. 00 13结2. H9寇孔至.8 T04.8 自对 T0610 40 自动 16精正面矩形槽 10050十01a2 年月日共页第页 5.3.2盖板零件 在立式加工中心上加工如图5-27所示盖板零件,零件材料为T200,铸件毛胚尺寸为170m× 170mm×23m,其加工中心工艺卡片如下。 4-M16-H7 其余 材料:HT20 图27盖板琴件图 女 外轮廓为不加工表面。 主要加 包括4个M1 代被,最高为T7级。4中12的、中60空的表面租猫度要求 螺纹孔 定装壶方安 该零件形状比较规则 简单,加工面与不加工面位置精度要求不高,可采用平口虎钳夹紧。但应先加工A面,然后以 A面和两个侧面定位,用虎钳从侧面夹紧。 (3)确定加工顺序及走刀路线 按照先面后孔、先粗后细的原则确定加工顺序。总体顺序为粗、精统A、B面→粗镗、半精镗、 兰州交通大学机电工程学院 4

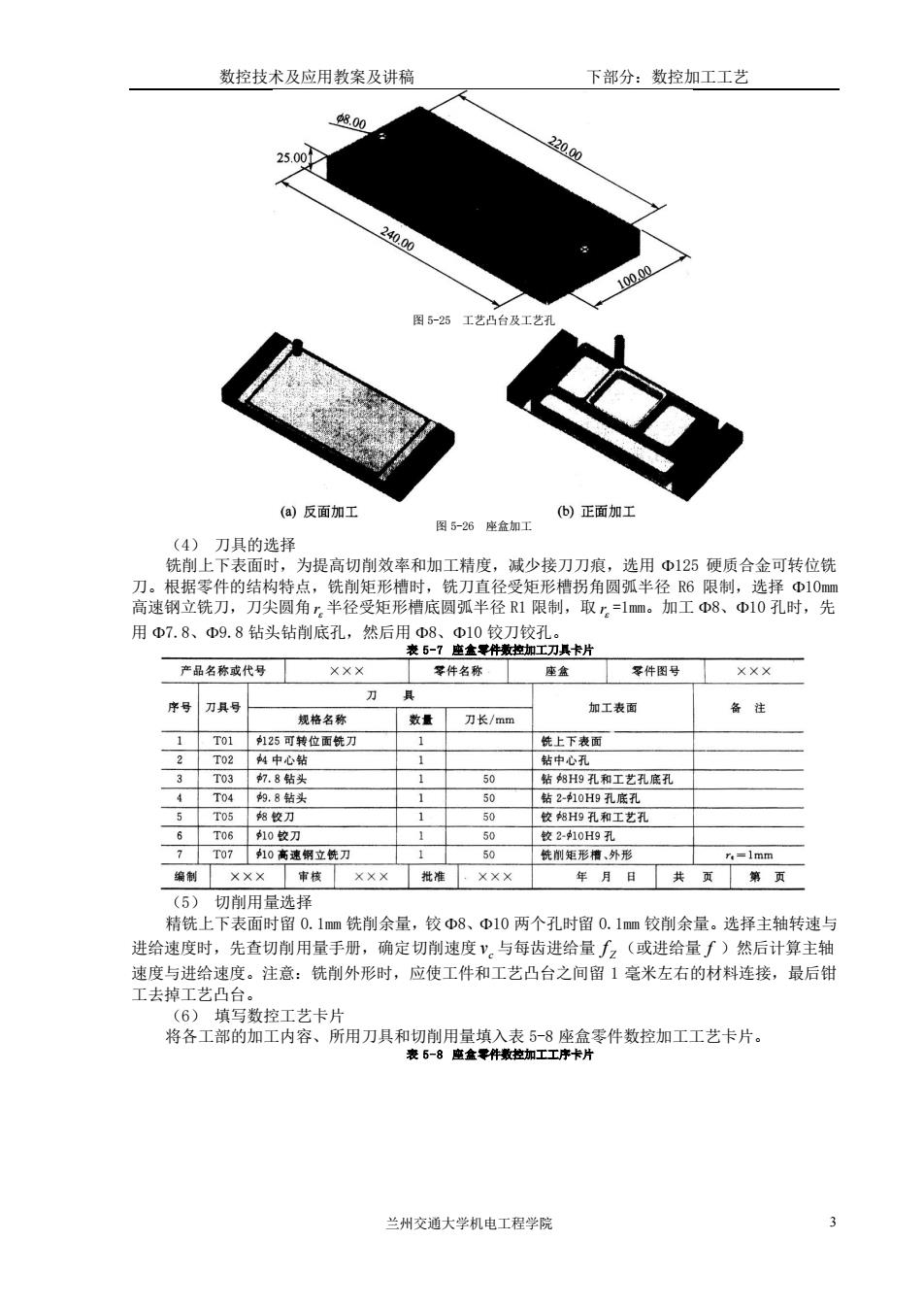

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 4 5.3.2 盖板零件 在立式加工中心上加工如图 5-27 所示盖板零件,零件材料为 HT200,铸件毛胚尺寸为 170mm× 170mm×23mm,其加工中心工艺卡片如下。 图 5-27 盖板零件图 (1) 零件图工艺分析 该零件毛胚为铸件,外轮廓为不加工表面,主要加工 A、B 面及孔系,包括 4 个 M16 螺纹孔、4 个阶梯孔及一个 60H7.尺寸精度要求一般,最高为 IT7 级。4-12H8、60H7 空的表面粗糙度要求 较高,达到 Ra 0.8,其余表面粗糙度要求一般。 根据上述分析,B 面加工可采用粗铣→精铣方案;60H7 孔为已铸出毛胚孔,因而选择粗镗→ 半精镗→精镗方案;4-12H8 宜采用钻孔→铰孔方案,以满足表面粗糙度要求。 (2) 确定装夹方案 该零件形状比较规则 简单,加工面与不加工面位置精度要求不高,可采用平口虎钳夹紧。但应先加工 A 面,然后以 A 面和两个侧面定位,用虎钳从侧面夹紧。 (3) 确定加工顺序及走刀路线 按照先面后孔、先粗后细的原则确定加工顺序。总体顺序为粗、精铣 A、B 面→粗镗、半精镗

数控技术及应用教案及讲稿 下部分:数控加工工艺 精筐Φ60H7孔→钻各中心孔一钻铰4-中12H8和4-Φ16一钻4-D16螺纹底孔→攻螺纹。 由零件图可知,空的位置精度不高,一次所有孔的加工路线按最短路线确定。图528一532为 孔加工各工步的进给路线。 初始平面 % 图5-28幢60H7孔选给路线 ,初始平面 2 图5-29钻中心孔遗给路线 切始平面 R平面 图50结、较42H8孔进给路线 初始平面 R平面 因53引16孔选给路 (4)刀具的选择 铣A 缩短进给路 高加工效率,减少 同时考虑切 选择中100硬质合 可转位面铣 L、蝶纹孔加工刀具尺寸根据 兰州交通大学机电工程学院

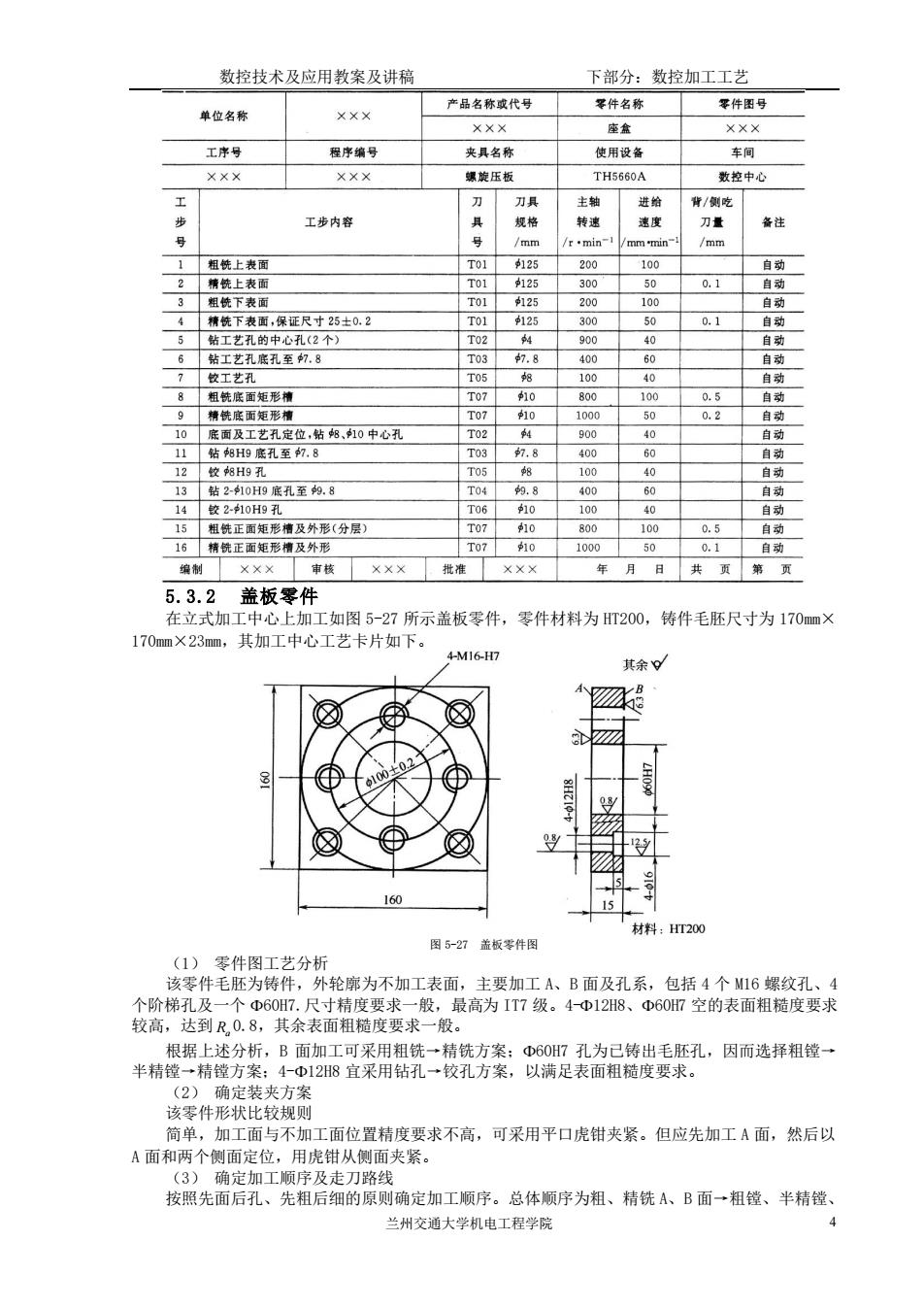

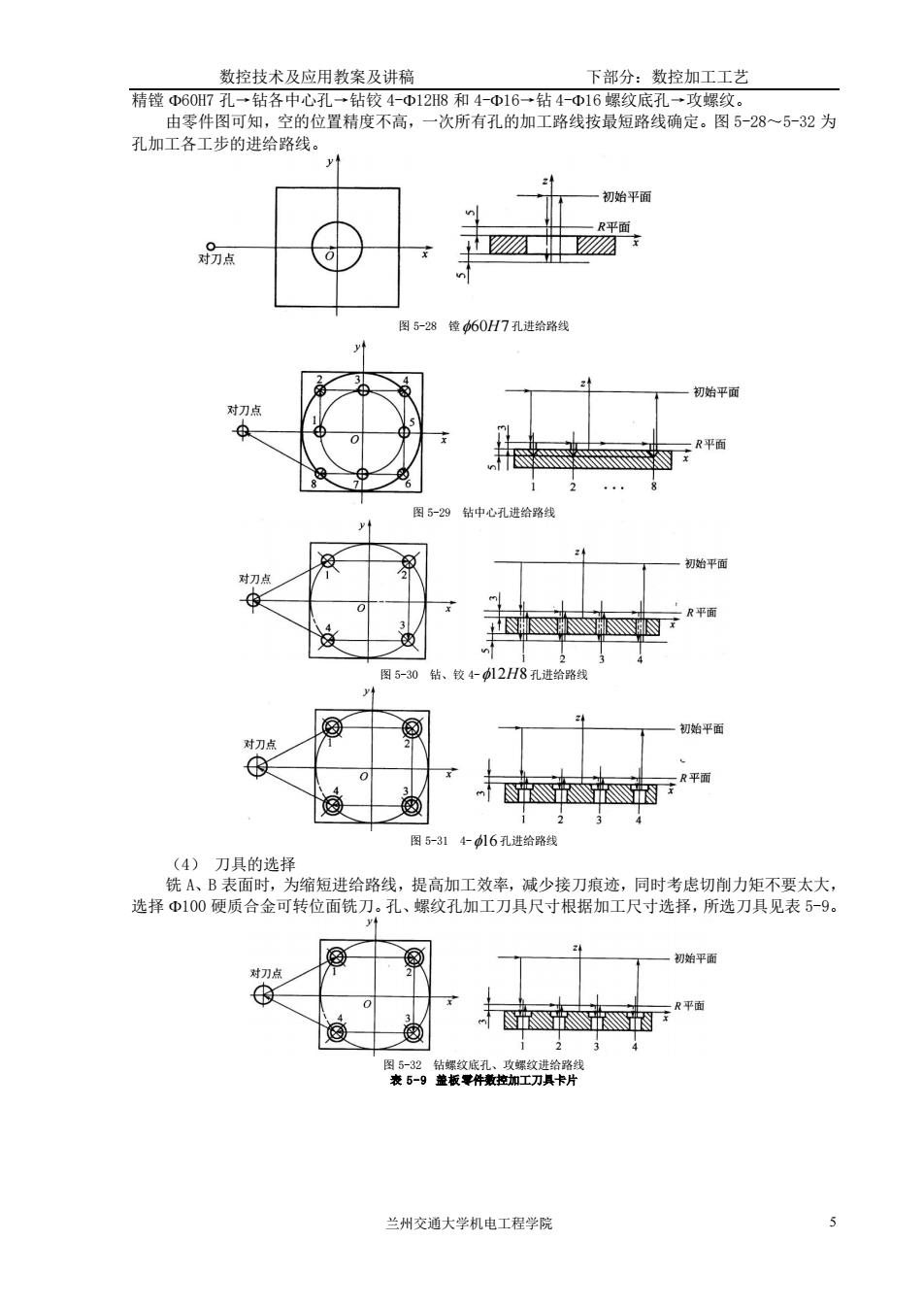

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 5 精镗 60H7 孔→钻各中心孔→钻铰 4-12H8 和 4-16→钻 4-16 螺纹底孔→攻螺纹。 由零件图可知,空的位置精度不高,一次所有孔的加工路线按最短路线确定。图 5-28~5-32 为 孔加工各工步的进给路线。 图 5-28 镗 60H7 孔进给路线 图 5-29 钻中心孔进给路线 图 5-30 钻、铰 4-12H8 孔进给路线 图 5-31 4-16 孔进给路线 (4) 刀具的选择 铣 A、B 表面时,为缩短进给路线,提高加工效率,减少接刀痕迹,同时考虑切削力矩不要太大, 选择 100 硬质合金可转位面铣刀。孔、螺纹孔加工刀具尺寸根据加工尺寸选择,所选刀具见表 5-9。 图 5-32 钻螺纹底孔、攻螺纹进给路线 表 5-9 盖板零件数控加工刀具卡片

数控技术及应用教案及讲稿 下部分:数控加工工艺 产品名称成代号 X×× 零件名称☐板☐零件图号】 刀 序号刀具号 加工表 备注 数量刀长/mm T01 候AB表面 的中心结 结中心孔 60H7橙 精60H7孔 T08 12H8饺 1111111 较412H8孔 11T11 机用望M 攻4M16螺纹孔 缩制××X审核XX× 批准 年月日共页第页 表510盖板零件教控加 工序卡片 单位名称 产品名称或代号 零件名称 零件图号 X×X 盖板 ×XX 工序号 熙半编号 夹具名称 使用设备 车闻 平口虎细 TH5660A 数粒中心 工步 工步内容 之e 备出 相陆A五 10 6 台动 辅株A面 佑各光孔和螺纹孔的中心孔 时时城 9- 结412H8底孔至11.9 气 轴4+M16螺纹底孔至1 -M18螺纹孔角 X XX 月 共 页 第页 (5)切削用量的选择 铣A、B表面时,留0.2m精铣余量:精镗D607孔留0.1m余量:4-D128孔留0.1m铰孔 余 查表确定切削速度和进给量,然后根据公式计算各工部的主轴转速和进给速度。 6) 上出 将各工部的加工内容、所用刀具和切削用量填入表5一10盖板零件数控加工工艺卡片 兰州交通大学机电工程学院 6

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 6 表 5-10 盖板零件数控加工工序卡片 (5) 切削用量的选择 铣 A、B 表面时,留 0.2mm 精铣余量;精镗 60H7 孔留 0.1mm 余量;4-12H8 孔留 0.1mm 铰孔 余量。 查表确定切削速度和进给量,然后根据公式计算各工部的主轴转速和进给速度。 (6) 填写数控加工工艺卡片 将各工部的加工内容、所用刀具和切削用量填入表 5-10 盖板零件数控加工工艺卡片