数控技术及应用教案及讲稿 下部分:数控加工工艺 第六讲 一、备课教案 适用专业机械设计制造及其自动化讲次 第六讲 上课 时间 年月日节 第二章数控加工工艺基础 第三节数控加工工艺路线设计 二、加工阶段的划分 掌握加工阶段的划分及其原因:学 三、工序的划分 握工序的划分原则及数控工序如 何划分:掌握切削加工顺序的安排 四、加工顺序的安排 方法 容 第四节数控加工工序设计 一、走刀路线与工步顺序的确定 纲 堂握走刀路线与工步顺序的确: 二、定位与夹紧方案的确定 方法:能够确定定位与夹紧方案 及 要 并选择夹具。 三、夹具的选择 求」 教学实施手段 效果记录 加工阶段的划分及其原因: 工序的划分原则及数控工序如问划 课堂讲授 切削加工顺序的安排方法: 课堂讨论 点 现场示教 夹具 小结讲评 工序划分原则及数控工序的划分: 切削加工顺序的安排方法: 其它 定定位与夹方案,并 走刀路线与工步顺序的确定方法: 点 教具 CAI,黑板 徐宏海主编数控加工工艺.北京:化 学 工业出版社,200 记 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 1 第六讲 一、备课教案 适用专业 机械设计制造及其自动化 讲次 第六讲 上课 时间 年 月 日 节 教 学 内 容 提 纲 及 要 求 第二章 数控加工工艺基础 第三节 数控加工工艺路线设计 二、加工阶段的划分 掌握加工阶段的划分及其原因;掌 握工序的划分原则及数控工序如 何划分;掌握切削加工顺序的安排 方法 三、工序的划分 四、加工顺序的安排 第四节 数控加工工序设计 一、走刀路线与工步顺序的确定 掌握走刀路线与工步顺序的确定 方法;能够确定定位与夹紧方案, 并选择夹具。 二、定位与夹紧方案的确定 三、夹具的选择 重 点 加工阶段的划分及其原因; 工序的划分原则及数控工序如何划 分; 切削加工顺序的安排方法; 走刀路线与工步顺序的确定方法; 能够确定定位与夹紧方案,并选择 夹具。 教学实施手段 效果记录 课堂讲授 √ 课堂讨论 √ 现场示教 小结讲评 难 点 工序划分原则及数控工序的划分; 切削加工顺序的安排方法; 走刀路线与工步顺序的确定方法; 能够确定定位与夹紧方案,并选择 夹具。 其 它 教具 CAI,黑板 推 荐 参 考 书 徐宏海主编.数控加工工艺.北京:化 学工业出版社,2004 教 学 后 记

数控技术及应用教案及讲稿 下部分:数控加工工艺 二、讲稿 第二章 数控加工工艺基础 第三节 数控加工工艺路线设计 222加工阶段的装染纹高时 为保 往往不可能用红序来 和和光 。可分为相美桂雾是切禁部分多余的金:使毛皮在形状和尺寸上接近零件成 品,因此,其主要目标是提高生产率。 ②半精加工阶段其任务是使主要表面达到一定的精度,留有一定的加工余量,为主要表面 的精加工(如精车、精磨)做好准备。并可完成一些次要表面加工,如扩孔、攻螺纹、铣键槽等。 ③精加工阶段其任务是保证各主要表面达到规定尺寸精度和表面粗糙度要求。主要目标是 全面保证加工质量。 、吴士艾目的是提层利件上精度和味黄度变求很高6领以的表面、装遮 高尺寸精度、减小表面粗糙度。一般不用来提高位置精度。 的 日 度也比较高 工件在粗加工时 格会引起较大的变形 切除的金属层较厚, 削力和夹紧力都比较大, 起。无法避鱼上 原因引起的加工误差。按加工阶段加工,粗加工造成的加工误差可以通过半持加工和精加工来纠正 从而保证零件的加工质量。 ②合理使用设备相加工与两大,切削用量大,可采用功率大、刚度好、效率高而精度低的 机床。精加工的切削力小,对机床的破坏小,采用高精度机床。这样发挥了设备的各自特点,技能 提高生产率,又能延长精密设备的使用寿命。 如加 般要安排去应力热处理,以消除内应力。精加工前 件刚性好 求特点和广产级领灵活紫据 在加 对性好的重型工件 ,由于装夹及运输很时加 由漫在 心次庄家先完成全部粗、精加 对于不划 分加工阶段的工件,为减少粗加工中产生的各种变形对加工质量的影响,在粗加工后,应松开夹紧 机构,停留一段时间,让工件充分变形,然后再用较小的夹紧力重新夹紧,进行精加工。 2.2.3工序的划分 (1)工序划分的原则 工序划分可以采用两种不同原则,即工序集中原则和工序分散原则。 工序集中原则是指每道工序包含尽可能多的加工内容,从而使工序的总数减少。 则的特点 的专用的设备和数控机床, 提高生产效率 成少机床数量 工作 互相位置精度机少夹验量和装面件的助 件装夹次数,不仅保证了各加工表面间的 专用设备和工艺装各投资大、调整维修比较麻烦、生产准备周期较长,不利于转产】 工序分散原则就是将工件的加工分散在较多的工序内进行,每道工序的加工内容很少。 工序分散原则的特点: 1)加工设备和工艺装备结构简单,调整和维修方便,操作简单,转产容易: 有利于选择合理的切削用量,减少机动时间: 工艺路线较长,所需设备及工人人数多,占地面积大。 划分贺产纲领、所用设备及零件木身销结构和技术要求等。大批大量生产时着 兰州交通大学机电工程学院 2

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 2 二、讲稿 第二章 数控加工工艺基础 第三节 数控加工工艺路线设计 2.2.2 加工阶段的划分 当零件的加工质量要求较高时,往往不可能用一道工序来满足其要求,而要用几道工序逐步达 到所要求的加工质量。为保证加工质量和合理地使用设备、人力,零件的加工过程通常按工序性质 不同,可分为粗加工、半精加工、精加工和光整加工四个阶段。 ① 粗加工阶段 其任务是切除毛坯上大部分多余的金属,使毛皮在形状和尺寸上接近零件成 品,因此,其主要目标是提高生产率。 ② 半精加工阶段 其任务是使主要表面达到一定的精度,留有一定的加工余量,为主要表面 的精加工(如精车、精磨)做好准备。并可完成一些次要表面加工,如扩孔、攻螺纹、铣键槽等。 ③ 精加工阶段 其任务是保证各主要表面达到规定尺寸精度和表面粗糙度要求。主要目标是 全面保证加工质量。 ④ 光整加工阶段 对零件上精度和表面粗糙度要求很高(IT6 级以上)的表面,需进行光整加 工。其主要目的是提高尺寸精度、减小表面粗糙度。一般不用来提高位置精度。 划分加工阶段的目的: ① 保证加工质量 工件在粗加工时,切除的金属层较厚,切削力和夹紧力都比较大,切削温 度也比较高,将会引起较大的变形。如果不划分加工阶段,粗、精加工混在一起,就无法避免上述 原因引起的加工误差。按加工阶段加工,粗加工造成的加工误差可以通过半精加工和精加工来纠正, 从而保证零件的加工质量。 ② 合理使用设备 粗加工与两大,切削用量大,可采用功率大、刚度好、效率高而精度低的 机床。精加工的切削力小,对机床的破坏小,采用高精度机床。这样发挥了设备的各自特点,技能 提高生产率,又能延长精密设备的使用寿命。 ③ 便于及时发现毛坯缺陷 对毛坯的各种缺陷,如铸件的气孔、夹砂和余量不足等,在粗加 工后即可发现,便于及时修补或决定报废,以免继续加工下去,造成浪费。 ④ 便于安排热处理工序 如粗加工后,一般要安排去应力热处理,以消除内应力。精加工前 要安排淬火等最终热处理,其变形可以通过精加工与以消除。 加工阶段的划分也不应绝对化,应根据零件的质量要求、结构特点和生产纲领灵活掌握。在加 工质量要求不高、工件刚性好、毛坯精度高、加工余量小、生产纲领不大时,可不必划分加工阶段。 对刚性好的重型工件,由于装夹及运输很费时,也常在一次庄家先完成全部粗、精加工。对于不划 分加工阶段的工件,为减少粗加工中产生的各种变形对加工质量的影响,在粗加工后,应松开夹紧 机构,停留一段时间,让工件充分变形,然后再用较小的夹紧力重新夹紧,进行精加工。 2.2.3 工序的划分 (1) 工序划分的原则 工序划分可以采用两种不同原则,即工序集中原则和工序分散原则。 ① 工序集中原则 是指每道工序包含尽可能多的加工内容,从而使工序的总数减少。 工序集中原则的特点: 1) 有利于采用高效的专用的设备和数控机床,提高生产效率; 2) 减少工序数目,缩短工艺路线,简化生产计划和生产组织工作; 3) 减少机床数量、操作工人数和占地面积;减少工件装夹次数,不仅保证了各加工表面间的 互相位置精度,而且减少了夹具数量和装夹工件的辅助时间; 4) 专用设备和工艺装备投资大、调整维修比较麻烦、生产准备周期较长,不利于转产。 ② 工序分散原则 就是将工件的加工分散在较多的工序内进行,每道工序的加工内容很少。 工序分散原则的特点: 1) 加工设备和工艺装备结构简单,调整和维修方便,操作简单,转产容易; 2) 有利于选择合理的切削用量,减少机动时间; 3) 工艺路线较长,所需设备及工人人数多,占地面积大。 (2) 工序划分方法 工序划分主要考虑生产纲领、所用设备及零件本身的结构和技术要求等。大批大量生产时,若

数控技术及应用教案及讲稿 下部分:数控加工工艺 使用多轴、多刀的高效加工中心,可按工序集中原则组织生产:若在有组合机床组成的自动线上加 工,工序一般按分散原则划分。随着现代数控技术的发展,特别是加工中心的应用,工艺路线的安 推更多地趋向于打序集中:单件小批生产时:酒常采用序集中成批生。 可按工序集 纹少装夹次数和运箱量对于性差、精度高的等件。应按工序分散原则 的 在数控机床上加工的零件 一按丁序集中原别分工序别分方法加下」 按所用刀具别分 以同一把刀具完成的那一部分工艺过程为 一道工序,这种方法话用于 件的待加工表面较多、机床连续工作时间过长、加工程序的编制和检查难度较大等情况。加工中心 常用这种方法划分。 按安装次数划分以一次安装完成的那一部分工艺过程为一道工序。这种方法适用于工件 的加工内容不多的工件,加工完成后就能达到待检状态 ③按粗、精加工划分即粗加工中完成的那一部分工艺过程为一道工序,精加工中完成的那 艺过程 工序。这种划分方法适用于加工后变形较大,需粗、精加工分开的零件,如 成多道工序 对于加工表面多而 )划 2.2.4加工顺序的安排 在选定加 方法、别分工序后,工艺路线拟定的主要内容是合理安排这些加工方法和加工工序 的顺序。零件的加工工序通常包括切削加工工序、热处理工序和辅助工序(包括表面处理、清洗和 检验等),这些工序的顺序直接影响到零件的加工质量、生产效率和加工成本。因此,在设计工艺路 线时,应合理安排好切削加工、热处理和辅助工序的顺序,并解决好工序间的衔接问题。 (1) 切削加工工序的安排 切削加工工序通常按下列原则安排。 的表面 r田 先粗后精原则各个表面的加工顺序按照粗加工一半精加工一精加工一光整加工的顺序 依次进行,逐步提高表面的加工精度和减小表面粗糙度。 ③牛士后次原 零件主要工作表面、装配基面应先加工,从而能及早发现毛坏中主要表面 可能出现的缺陷。次要表面可穿插进行,放在主要加工表面加工到一定程度后、最终精加工之前加 工。 ④先面后孔原则对箱体、支架类零件,平面轮廓尺寸较大, 一般先加工平面,再加工孔和 其他尺寸 这样安排加工顺序, 万面用加工过的平面定位,税足可:别 方面在加工过的平面 上加工孔比较容易, 老提高孔的加工精度,特别是钻孔,孔的轴线不容易偏斜。 材料的 能、改善材料的 工性 知消除工件的内 中要适当安排 些热处 预父热外用 目的是改善材料的切削性能。 序位置多在加工之前,常用的有退火、正火等 文排主要还德的的位力,改善组织。其工 ②消除残余应力热处理由于毛坏在制造和机械加工讨程中产生的内应力 会引起工件变形, 影响加工质量,因此要安排清除残余应力热处理。清除残余应力热处理最好安排在粗加工之后精加 工之前,对精度要求不高的零件, ·般将消除残余应力的人工时效和退火安排在毛坯进入机加工车 间之前进行。对精度要求较高的复杂铸件,在机加工过程中通常安排两次时效处理:铸件 一粗加 精加 时发 精加工。对高精度零件,如精密丝杠、精密主轴等,应安排多次消除残 E采用冰冷处理以 )之 最终 日的是 表面硬度和耐磨性,常安排在精加工工序(磨削加 用的有 、渗碳 渗氨和碳氨共渗等。 主要辅助虹序主要包括:拉验,清洗去手刺去磁、倒棱边、涂防锈油和平衡等。其中检验工序是一 一般安排在粗加工全部结束后精加工之前、重 要工序之后、工件在不同车间之间转移前后和工件全部加工结束后。 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 3 使用多轴、多刀的高效加工中心,可按工序集中原则组织生产;若在有组合机床组成的自动线上加 工,工序一般按分散原则划分。随着现代数控技术的发展,特别是加工中心的应用,工艺路线的安 排更多地趋向于工序集中。单件小批生产时,通常采用工序集中原则。成批生产时,可按工序集中 原则划分,也可按工序分散原则划分,应视具体情况而定。对于结构尺寸和重量都很大的重型零件, 应采用工序集中原则,以减少装夹次数和运输量。对于刚性差、精度高的零件,应按工序分散原则 划分工序。 在数控机床上加工的零件,一般按工序集中原则划分工序,划分方法如下。 ① 按所用刀具划分 以同一把刀具完成的那一部分工艺过程为一道工序,这种方法适用于工 件的待加工表面较多、机床连续工作时间过长、加工程序的编制和检查难度较大等情况。加工中心 常用这种方法划分。 ② 按安装次数划分 以一次安装完成的那一部分工艺过程为一道工序。这种方法适用于工件 的加工内容不多的工件,加工完成后就能达到待检状态。 ③ 按粗、精加工划分 即粗加工中完成的那一部分工艺过程为一道工序,精加工中完成的那 一部分工艺过程为一道工序。这种划分方法适用于加工后变形较大,需粗、精加工分开的零件,如 毛坯为铸件、焊接件或锻件。 ④ 按加工部位划分 即以完成相同型面的那一部分工艺过程为一道工序,对于加工表面多而 复杂的零件,可按其结构特点(如内形、外形、曲面和平面等)划分成多道工序。 2.2.4 加工顺序的安排 在选定加工方法、划分工序后,工艺路线拟定的主要内容就是合理安排这些加工方法和加工工序 的顺序。零件的加工工序通常包括切削加工工序、热处理工序和辅助工序(包括表面处理、清洗和 检验等),这些工序的顺序直接影响到零件的加工质量、生产效率和加工成本。因此,在设计工艺路 线时,应合理安排好切削加工、热处理和辅助工序的顺序,并解决好工序间的衔接问题。 (1) 切削加工工序的安排 切削加工工序通常按下列原则安排。 ① 基面先行原则 用作精基准的表面应先加工出来,因为定位基准的表面越精确,装夹误差 就越小。例如加工轴类零件时,总是先加工中心孔,再以中心孔为精基准加工外圆表面和端面。又 如箱体类零件总是先加工定位用的平面和两个定位孔,再以平面和定位孔为精基准加工孔系和其他 平面。 ② 先粗后精原则 各个表面的加工顺序按照粗加工—半精加工—精加工—光整加工的顺序 依次进行,逐步提高表面的加工精度和减小表面粗糙度。 ③ 先主后次原则 零件主要工作表面、装配基面应先加工,从而能及早发现毛坯中主要表面 可能出现的缺陷。次要表面可穿插进行,放在主要加工表面加工到一定程度后、最终精加工之前加 工。 ④ 先面后孔原则 对箱体、支架类零件,平面轮廓尺寸较大,一般先加工平面,再加工孔和 其他尺寸,这样安排加工顺序,一方面用加工过的平面定位,稳定可靠;别一方面在加工过的平面 上加工孔比较容易,并能提高孔的加工精度,特别是钻孔,孔的轴线不容易偏斜。 (1) 热处理工序的安排 为提高材料的力学性能、改善材料的切削加工性和消除工件的内应力,在工艺过程中要适当安排 一些热处理工序。热处理工序在工艺路线中的安排主要取决于零件的材料和热处理的目的。 ① 预备热处理 目的是改善材料的切削性能,消除毛坯制造时的残余应力,改善组织。其工 序位置多在加工之前,常用的有退火、正火等。 ② 消除残余应力热处理 由于毛坯在制造和机械加工过程中产生的内应力,会引起工件变形, 影响加工质量,因此要安排消除残余应力热处理。消除残余应力热处理最好安排在粗加工之后精加 工之前,对精度要求不高的零件,一般将消除残余应力的人工时效和退火安排在毛坯进入机加工车 间之前进行。对精度要求较高的复杂铸件,在机加工过程中通常安排两次时效处理:铸件—粗加工 —时效—半精加工—时效—精加工。对高精度零件,如精密丝杠、精密主轴等,应安排多次消除残 余应力热处理,甚至采用冰冷处理以稳定尺寸。 ③ 最终热处理 目的是提高零件的强度、表面硬度和耐磨性,常安排在精加工工序(磨削加 工)之前。常用的有淬火、渗碳、渗氮和碳氮共渗等。 (3)辅助工序的安排 辅助工序主要包括:检验、清洗、去毛刺、去磁、倒棱边、涂防锈油和平衡等。其中检验工序是 主要的辅助工序,是保证产品质量的主要措施之一,一般安排在粗加工全部结束后精加工之前、重 要工序之后、工件在不同车间之间转移前后和工件全部加工结束后

数控技术及应用教案及讲稿 下部分:数控加工工艺 (4)数控加工工序与普通工序的衔接 数控工序前后一般都穿插有其他普通工序,如衔接不好就容易产生矛盾,因此要解决好数控工 序与非数控工序之间的衔接问题。最好的办法是建立互相状态要求,例如:要不要为后道工序留加 工余量,留多少:定位面与孔的精度要求及形位公差等。其目的是达到互相能满足加工需要,且质 米 手续问毯 人 则应用交接状态表进行规定,共同会签,然后反映在工艺规程叫 第四节数控加工工序设计 当数控加工工艺路线确定之后,各道工序的加工内容已基本确定,接下来便可以着手数控加 工序的设计 数控加工工序设计的主要任务是每一道工序选择机床、夹具、刀具及量具,确定定位夹紧方案 走刀路线与工步顺序、加工余量、 工序尺寸及其公差、切削用量和工时定额等,为编织加工程序做 好充分准备。下面就主要问题进行讨论。 2.2.1走刀路线与工步顺序的确定 走刀路线是刀具在整个加工工序中相对于工件的运动轨迹,它不但包括了工步的内容,而且也 是编写程序的依 拟定出的走 。因此,在确定走刀线 一张工序简 到香 上去(包用 退刀路线) 少方便 中,各个表面加工的先后次序 。它对零件的加 安 的 确定走 虑以下 对点位加工的数控机床,如钻、床,要考忠尽可能缩走刀路线以减少空程时间,提 高加工 ②为保证工件轮廓表面加工后的粗糙度要求,最终轮廓应安排最后一次走到连续加工 ③刀具的进退刀路线须认真考虑,要尽量避免在轮廓处停刀或垂直切入切出工件,以免留下 刀痕(切削力发生突然变化而造成的弹性变形)。在车削和铣削零件时,应尽量避免如图2-14() 所示的径向切入或切出,而应按如图2-14(b)所示的切向切入或切出,这样加工后的表面粗糙度 较小。 方 般采用图25所示的三种走刀 前封图的为z 的 入或切出不 最好选在两 和心)所示的走刀路 的交界处,否则,会产生刀痕。为保证表面质量,最 切入方向 切向切入 单 (a)Z字形 (©)乙字形+环形 图2-16 刀路线 一旋转 类零件的加工 由于车制零件的毛坯多为棒料或锻 件, 线 2-17月 粗加工时的 余量较 图中 所示的加工余量, 序精加 工成形 兰州交通大学机电工程学院

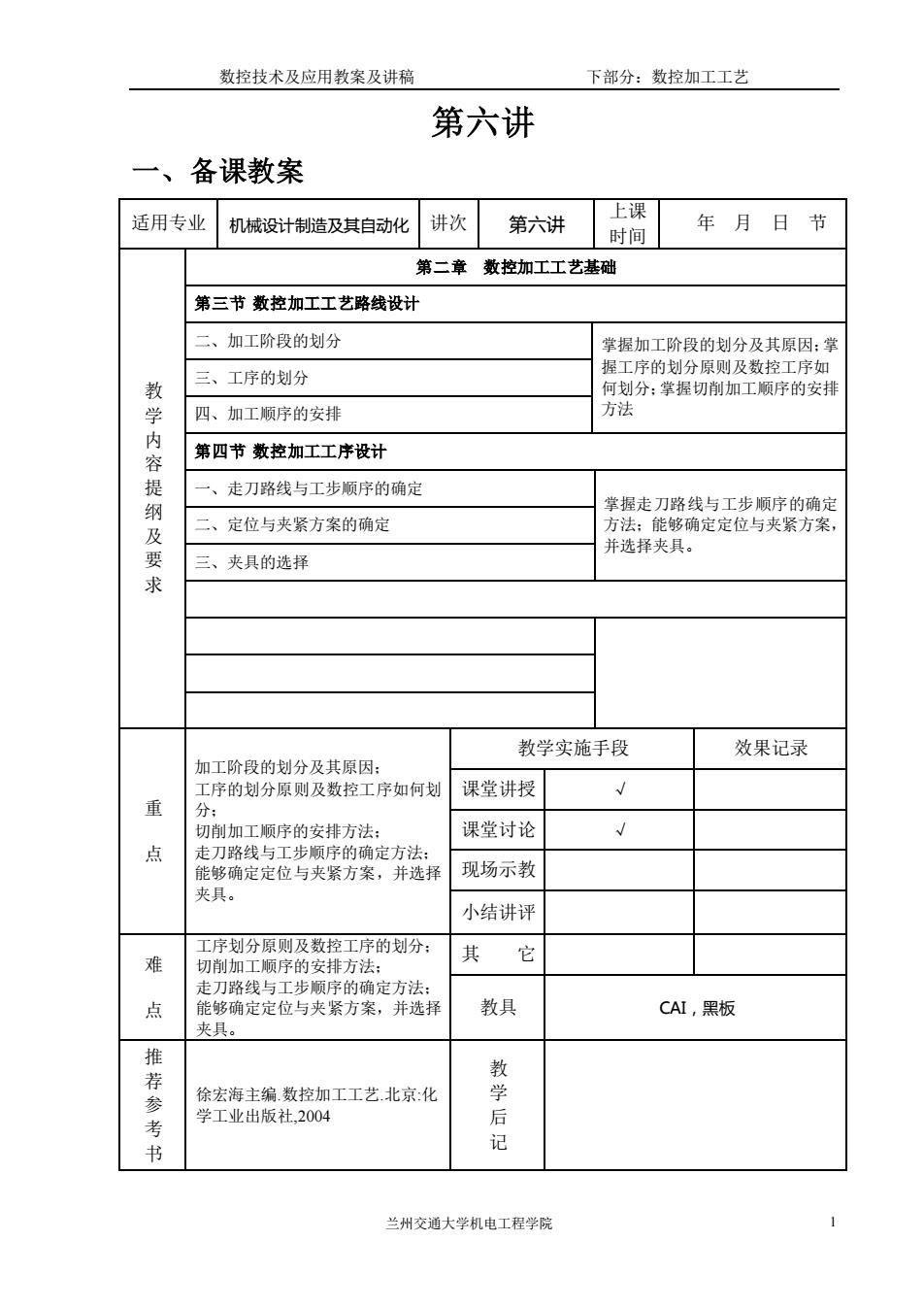

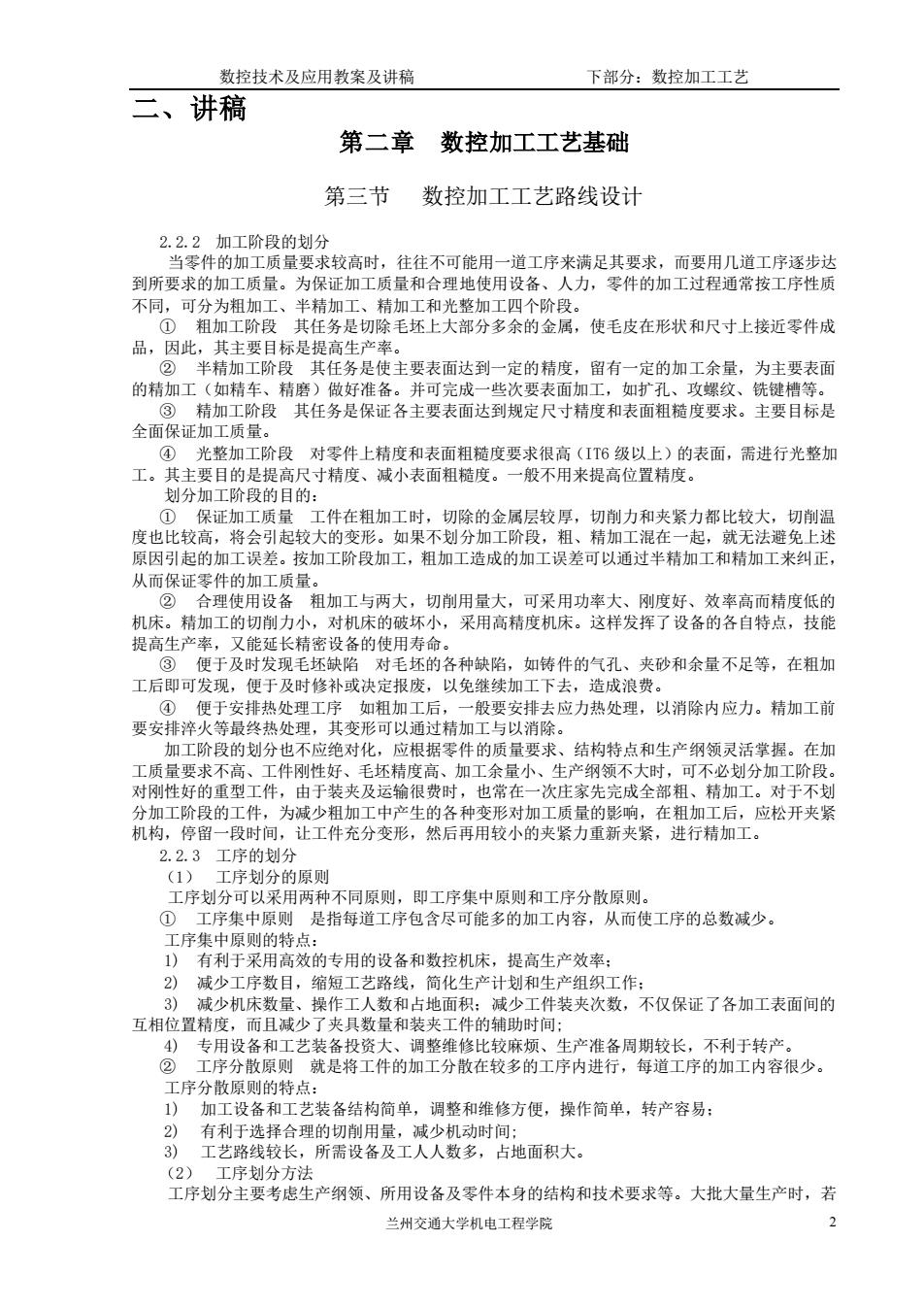

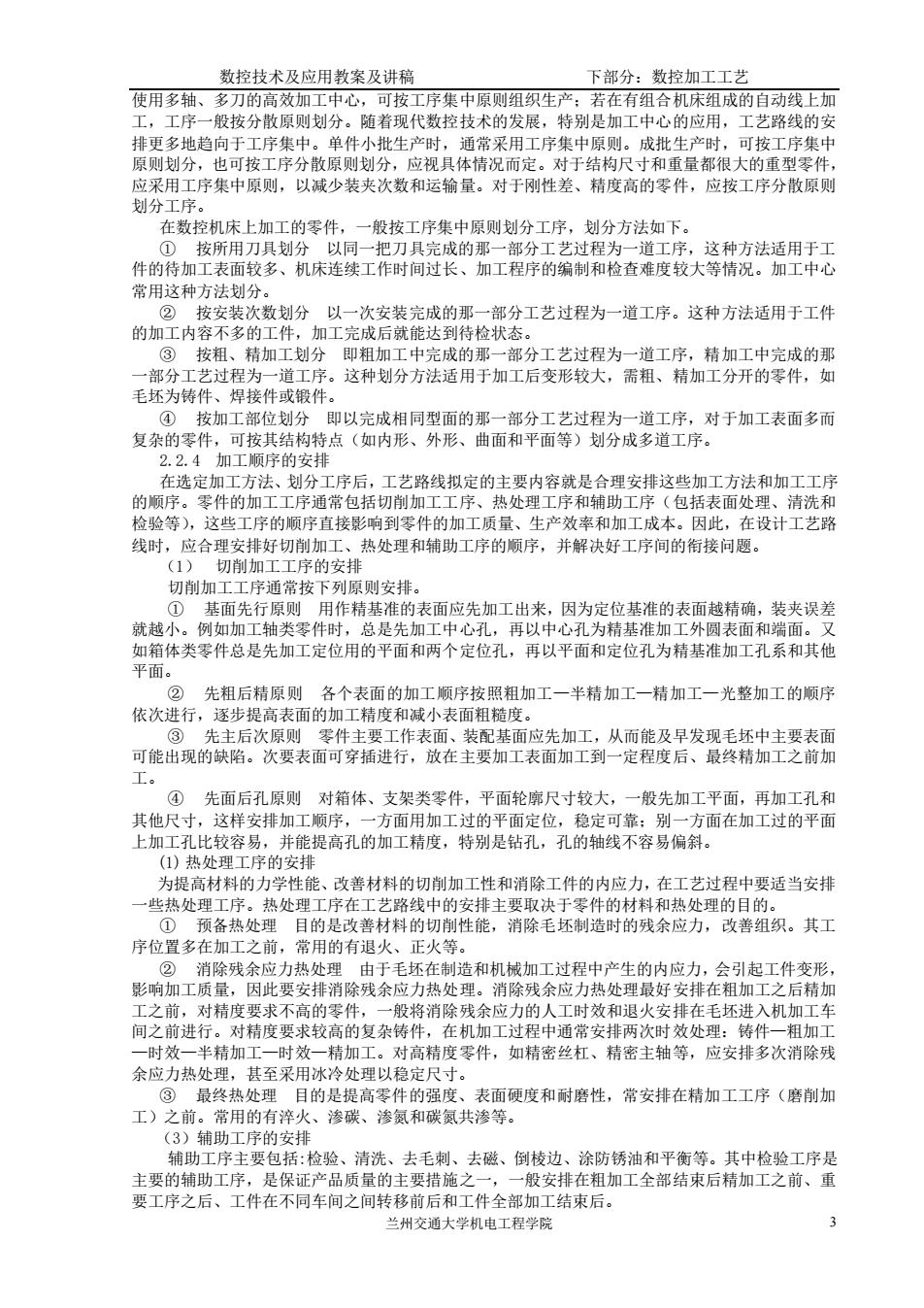

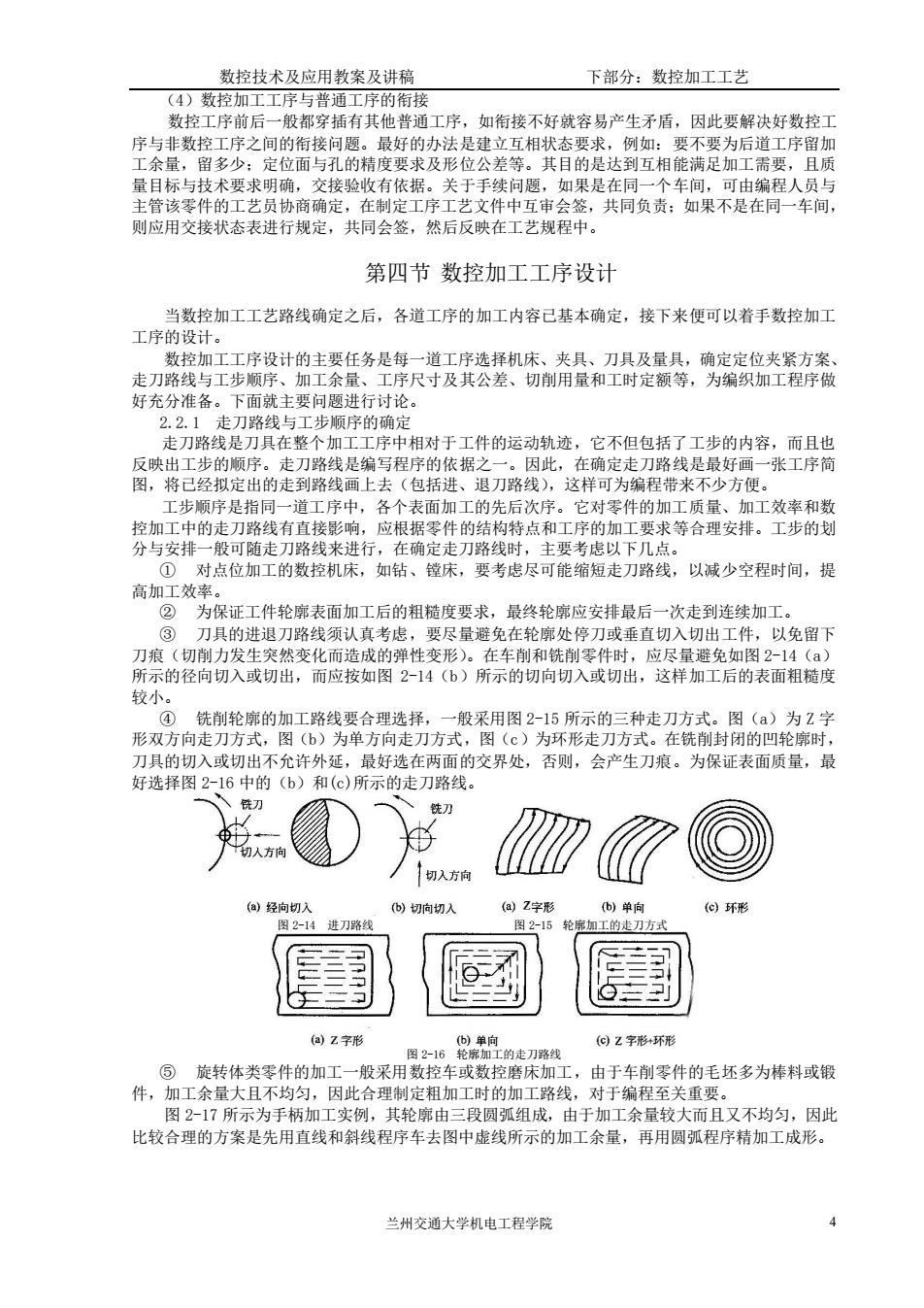

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 4 (4)数控加工工序与普通工序的衔接 数控工序前后一般都穿插有其他普通工序,如衔接不好就容易产生矛盾,因此要解决好数控工 序与非数控工序之间的衔接问题。最好的办法是建立互相状态要求,例如:要不要为后道工序留加 工余量,留多少;定位面与孔的精度要求及形位公差等。其目的是达到互相能满足加工需要,且质 量目标与技术要求明确,交接验收有依据。关于手续问题,如果是在同一个车间,可由编程人员与 主管该零件的工艺员协商确定,在制定工序工艺文件中互审会签,共同负责;如果不是在同一车间, 则应用交接状态表进行规定,共同会签,然后反映在工艺规程中。 第四节 数控加工工序设计 当数控加工工艺路线确定之后,各道工序的加工内容已基本确定,接下来便可以着手数控加工 工序的设计。 数控加工工序设计的主要任务是每一道工序选择机床、夹具、刀具及量具,确定定位夹紧方案、 走刀路线与工步顺序、加工余量、工序尺寸及其公差、切削用量和工时定额等,为编织加工程序做 好充分准备。下面就主要问题进行讨论。 2.2.1 走刀路线与工步顺序的确定 走刀路线是刀具在整个加工工序中相对于工件的运动轨迹,它不但包括了工步的内容,而且也 反映出工步的顺序。走刀路线是编写程序的依据之一。因此,在确定走刀路线是最好画一张工序简 图,将已经拟定出的走到路线画上去(包括进、退刀路线),这样可为编程带来不少方便。 工步顺序是指同一道工序中,各个表面加工的先后次序。它对零件的加工质量、加工效率和数 控加工中的走刀路线有直接影响,应根据零件的结构特点和工序的加工要求等合理安排。工步的划 分与安排一般可随走刀路线来进行,在确定走刀路线时,主要考虑以下几点。 ① 对点位加工的数控机床,如钻、镗床,要考虑尽可能缩短走刀路线,以减少空程时间,提 高加工效率。 ② 为保证工件轮廓表面加工后的粗糙度要求,最终轮廓应安排最后一次走到连续加工。 ③ 刀具的进退刀路线须认真考虑,要尽量避免在轮廓处停刀或垂直切入切出工件,以免留下 刀痕(切削力发生突然变化而造成的弹性变形)。在车削和铣削零件时,应尽量避免如图 2-14(a) 所示的径向切入或切出,而应按如图 2-14(b)所示的切向切入或切出,这样加工后的表面粗糙度 较小。 ④ 铣削轮廓的加工路线要合理选择,一般采用图 2-15 所示的三种走刀方式。图(a)为 Z 字 形双方向走刀方式,图(b)为单方向走刀方式,图(c)为环形走刀方式。在铣削封闭的凹轮廓时, 刀具的切入或切出不允许外延,最好选在两面的交界处,否则,会产生刀痕。为保证表面质量,最 好选择图 2-16 中的(b)和(c)所示的走刀路线。 图 2-14 进刀路线 图 2-15 轮廓加工的走刀方式 图 2-16 轮廓加工的走刀路线 ⑤ 旋转体类零件的加工一般采用数控车或数控磨床加工,由于车削零件的毛坯多为棒料或锻 件,加工余量大且不均匀,因此合理制定粗加工时的加工路线,对于编程至关重要。 图 2-17 所示为手柄加工实例,其轮廓由三段圆弧组成,由于加工余量较大而且又不均匀,因此 比较合理的方案是先用直线和斜线程序车去图中虚线所示的加工余量,再用圆弧程序精加工成形

数控技术及应用教案及讲稿 下部分:数控加工工艺 图2-17直线、斜线走刀路线 图2-18矩形走刀路线 图2-18所示的零件表面形状复杂,毛坯为棒料,加工时余量不均匀,其粗加工路线应按图中1~ 4依次分段加工,然后再换精车刀一次成形,最后用螺纹车刀粗、精车螺纹。至于粗加工走刀路线 的具体次数,应视每次的切削深度而定。 2.2.2定位与夹紧方案的确定 工件的定位基准与夹紧方案的确定,应遵循1.3节中有关定位基准的选择原则与1.6节中有关 工件夹紧的基本要求。此外,还应该注意下列三点。 ①力求设计基准、工艺基准与编程原点统一,以减少基准不重合误差和数控编程中的计算工 作量。 ②设法减少装夹次数,尽可能做到一次定位装夹后能加工出工件上全部或大部分待加工表面, 以减少装夹误差,提高加工表面之间的相互位置精度,充分发挥数控机床的效率。 ③避免采用占机人工调整式方案,以免占机时间太多,影响加工效率。 2.2.3夹具的选择 数控加工的特点对夹具提出了两个基本要求:一是保证夹具的坐标方向与机床的坐标方向相对 固定:二是要能协调零件与机床坐标系的尺寸。除此之外,重点考虑以下几点。 ①单件小批量生产时,优先选用组合夹具、可调夹具和其他通用夹具,以缩短生产准备时间 和节省生产费用。 ②在成批生产时,才考虑采用专用夹具,并力求结构简单。 ③零件装卸要快速、方便、可靠,以缩短机床的停顿时间。 ④夹具上各零部件应不妨碍机床对零件各表面的加工,即夹具要敞开,其定位、夹紧机构元 件不能影响加工中地走刀(如产生碰撞等)。 ⑤为提高数控加工的效率,批量较大的零件加工可以采用多工位、气动或液压夹具。 兰州交通大学机电工程学院 5

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 5 图 2-17 直线、斜线走刀路线 图 2-18 矩形走刀路线 图 2-18 所示的零件表面形状复杂,毛坯为棒料,加工时余量不均匀,其粗加工路线应按图中 1~ 4 依次分段加工,然后再换精车刀一次成形,最后用螺纹车刀粗、精车螺纹。至于粗加工走刀路线 的具体次数,应视每次的切削深度而定。 2.2.2 定位与夹紧方案的确定 工件的定位基准与夹紧方案的确定,应遵循 1.3 节中有关定位基准的选择原则与 1.6 节中有关 工件夹紧的基本要求。此外,还应该注意下列三点。 ① 力求设计基准、工艺基准与编程原点统一,以减少基准不重合误差和数控编程中的计算工 作量。 ② 设法减少装夹次数,尽可能做到一次定位装夹后能加工出工件上全部或大部分待加工表面, 以减少装夹误差,提高加工表面之间的相互位置精度,充分发挥数控机床的效率。 ③ 避免采用占机人工调整式方案,以免占机时间太多,影响加工效率。 2.2.3 夹具的选择 数控加工的特点对夹具提出了两个基本要求:一是保证夹具的坐标方向与机床的坐标方向相对 固定;二是要能协调零件与机床坐标系的尺寸。除此之外,重点考虑以下几点。 ① 单件小批量生产时,优先选用组合夹具、可调夹具和其他通用夹具,以缩短生产准备时间 和节省生产费用。 ② 在成批生产时,才考虑采用专用夹具,并力求结构简单。 ③ 零件装卸要快速、方便、可靠,以缩短机床的停顿时间。 ④ 夹具上各零部件应不妨碍机床对零件各表面的加工,即夹具要敞开,其定位、夹紧机构元 件不能影响加工中地走刀(如产生碰撞等)。 ⑤ 为提高数控加工的效率,批量较大的零件加工可以采用多工位、气动或液压夹具