数控技术及应用教案及讲稿 下部分:数控加工工艺 第十一讲 一、备课教案 适用专业机械设计制造及其自动化讲次 第十一讲 上课 时间 年月日节 第三章数控车削加工工艺 第三节典型零件的加工工艺分析 一 轴类零件 学握典型零件的数控车削加工工 教学, 二、轴套类零件 艺分析方法和内容,能够分析一般 零件的数控车削加工工艺 提 及要求 教学实施手段 效果记录 课堂讲授 重 典型零件的数控车削加工工艺分机 课堂讨论 点 方法和内容 现场示教 小结讲评 难 其 典型零件的数控车制加工工艺分析 它 方法和内容 点 教具 CAL,黑板 推 教 荐 徐宏海主编数控加工工艺北京:化 考 学工业出版社,2004 后 记 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 1 第十一讲 一、备课教案 适用专业 机械设计制造及其自动化 讲次 第十一讲 上课 时间 年 月 日 节 教 学 内 容 提 纲 及 要 求 第三章 数控车削加工工艺 第三节 典型零件的加工工艺分析 一、轴类零件 掌握典型零件的数控车削加工工 艺分析方法和内容,能够分析一般 零件的数控车削加工工艺 二、轴套类零件 重 点 典型零件的数控车削加工工艺分析 方法和内容 教学实施手段 效果记录 课堂讲授 √ 课堂讨论 √ 现场示教 小结讲评 难 点 典型零件的数控车削加工工艺分析 方法和内容 其 它 教具 CAI,黑板 推 荐 参 考 书 徐宏海主编.数控加工工艺.北京:化 学工业出版社,2004 教 学 后 记

数控技术及应用教案及讲稿 下部分:数控加工工艺 二、讲稿 第三章数控车削加工工艺 第三节典型零件的加工工艺分析 3.3.1轴类零件 以图3-22所示零件为例,所用机床为TND360数控机床 ,其数控车削加工工艺分析如下。 S050t0.0 其余 459 956 30R5 16 材料:45锅 图3-22丸型轴类零件 (1)零件图工艺分析 该零件表面有圆柱、圆锥、顺圆逆圆及双线螺纹等表面组成。其中多个直径尺寸有较严的尺寸 通过上述分析, 可取下几古丁梦 ①对图样上给定的几个精度要求较高的村,因其公差数值较小,故编程时不必要取平均值, 而全部取其基本尺寸即可。 ②在轮廓曲线上,有三处为过象象圆弧,其中两处为即过象限又改变进给方向的轮廓曲线, 因此在加工时应进行机械间隙补偿,以保证轮廓曲线的准确性。 ③为便于装夹,坯件左端应预先车出夹持部分(双点化线部分),右端面也应先粗车出并钻 好中心孔。毛坯选P60▣棒料 )确定转来方案 确定坯件轴线和左端大端面(设计基准)为定位基准。左端采用三爪自定心卡盘定心夹紧,右 端采用活动顶尖支撑的装夹方式。 (3)确定加工顺序及进给路线 加工顺序按由粗到精、由进到远(由右到左)的原则确定。即先从右到左进行粗车(留0.25m 精车余量),然后从右到左进行精车,最后车削螺纹。 只要正确使用编程指令,机床数控系统 会自行族定其要人为确定。该零件从右到左沿零件表面轮饰精车进给,如图3瘦 零件 路线(但精 对刀点 图3-23精车轮院进给路找 (4)刀具选择 ①选用中5的中心钻钻削中心孔 兰州交通大学机电工程学院

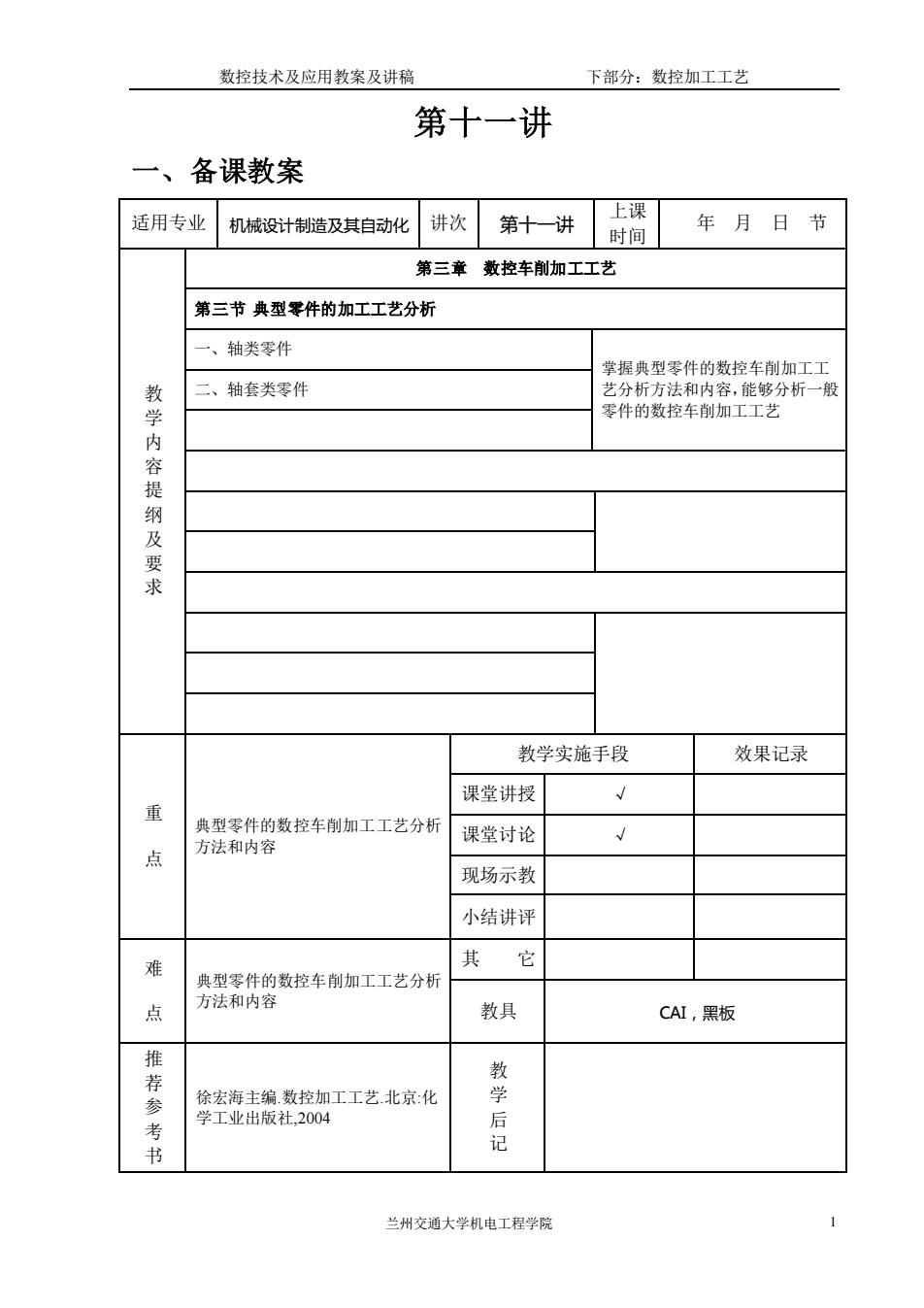

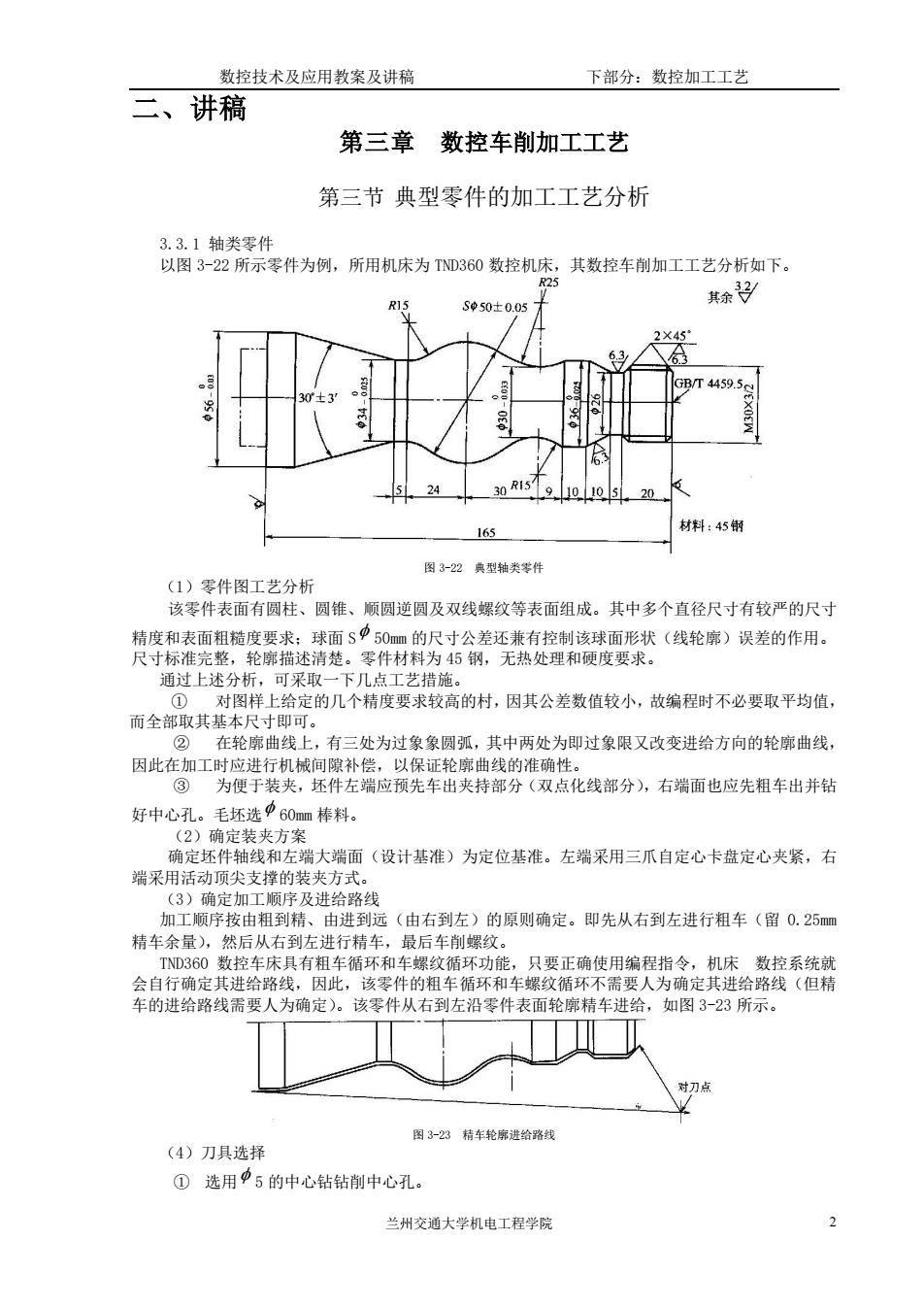

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 2 二、讲稿 第三章 数控车削加工工艺 第三节 典型零件的加工工艺分析 3.3.1 轴类零件 以图 3-22 所示零件为例,所用机床为 TND360 数控机床,其数控车削加工工艺分析如下。 图 3-22 典型轴类零件 (1)零件图工艺分析 该零件表面有圆柱、圆锥、顺圆逆圆及双线螺纹等表面组成。其中多个直径尺寸有较严的尺寸 精度和表面粗糙度要求;球面 S 50mm 的尺寸公差还兼有控制该球面形状(线轮廓)误差的作用。 尺寸标准完整,轮廓描述清楚。零件材料为 45 钢,无热处理和硬度要求。 通过上述分析,可采取一下几点工艺措施。 ① 对图样上给定的几个精度要求较高的村,因其公差数值较小,故编程时不必要取平均值, 而全部取其基本尺寸即可。 ② 在轮廓曲线上,有三处为过象象圆弧,其中两处为即过象限又改变进给方向的轮廓曲线, 因此在加工时应进行机械间隙补偿,以保证轮廓曲线的准确性。 ③ 为便于装夹,坯件左端应预先车出夹持部分(双点化线部分),右端面也应先粗车出并钻 好中心孔。毛坯选 60mm 棒料。 (2)确定装夹方案 确定坯件轴线和左端大端面(设计基准)为定位基准。左端采用三爪自定心卡盘定心夹紧,右 端采用活动顶尖支撑的装夹方式。 (3)确定加工顺序及进给路线 加工顺序按由粗到精、由进到远(由右到左)的原则确定。即先从右到左进行粗车(留 0.25mm 精车余量),然后从右到左进行精车,最后车削螺纹。 TND360 数控车床具有粗车循环和车螺纹循环功能,只要正确使用编程指令,机床 数控系统就 会自行确定其进给路线,因此,该零件的粗车循环和车螺纹循环不需要人为确定其进给路线(但精 车的进给路线需要人为确定)。该零件从右到左沿零件表面轮廓精车进给,如图 3-23 所示。 图 3-23 精车轮廓进给路线 (4)刀具选择 ① 选用 5 的中心钻钻削中心孔

数控技术及应用教案及讲稿 下部分:数控加工工艺 ②粗车及平端面选用90°硬质合金右偏刀,为防止副后刀面与工件轮廓干涉(可用作图法 检验),副偏角不宜太小,选,=35°。 ③为成少刀具数量和换刀次数,精车和车螺纹选用硬质合金60°外论文车刀,刀尖圆弧半 径应小于轮家最小圆角坐径,取,=01502mm 将说选定的刀具参数填入数控加工刀具卡片中(见表3-5),以便于编程和操作管理。 表3-5最控加工刀具卡片 产品名称或代号 XX> 零件名称 典型轴 琴件图母 X XX 序号刀具中 具规格名 量 刀尖径/mm 备注 外图 车及粗4轮 右钢刀 埃制 ××审 第页 表3-6数控如工工艺卡片 单位名称 产品名称或代号 零件名称 平件图号 工序号 程序端号 夹具名称 使用设各 001 三术卡世和 工步号 工步内容 刀具号 主饷转型 进速度背吃刀量 备注 nm*min T0325×2 20 180 92 0. 自动 年月日 共页第页 (5)切削用量的选择 ①背吃刀量的选择轮院粗车循环时选a=3m,精车a=0.25mm:螺纹粗车循环时选 ,=0.4m,精车a=0.1m 主轴转速的选择车直线和圆弧时,查表3-2选粗车切创速度90/ 精车切削速度 .=120m/min,然后利用式(1-2)计算主轴转速n(粗车工件直径D-6 ,精车工件直径取平均值): 粗车500r/min、精车1200r/min。车螺纹时,利用式(3-4)计算主轴转速n=320r/min。 ①进给速度的选择先查表(3-3): 表(34)选择粗车,精车每转进给量分贝为Q.4m上和 0.15 再根据 租 进给耳 7 00 综合 L艺 据 步所用的刀具及切 数控加 削用量等 指导性文件 3.3. 轴套类件 、面图 轴承零件为例,分析其数控车削加工工艺(单件小批量生产),所用机床为 CJK6240 1)零件图工艺分析 该零件表面有内外圆柱面、内圆锥面、顺圆弧、逆圆弧及外螺纹等表面组成,其中多个直轻尺 寸与轴向尺寸有较高的尺寸精度和表面粗糙度要求。零件图尺寸标注完整,符合数控加工村标注要 求:轮廓描述清楚完整:零件材料为45钢,切削加工性能较好,无热处理和硬度要求。 通过上述分析,采取一下几点工艺措施。 少苓件图样 上带公差的尺寸,因公差值较小,故编程时不必取其平均值,而取基本尺寸即可。 ②左右断面均为多个尺寸的设计基准,相应工序加工前,应该先将左右断面车出来 ③内孔村较小,镗1:20锥孔与筐P32孔及15°斜面时需掉头装夹。 定装夹方 内孔加工时以外圆定位,用三爪自动定心卡盘加紧。加工外轮院时,为保证一次安装加工出全 部外轮廓,需要设一圆锥心轴装置(见图325双点划线部分),用三爪卡盘夹持心轴左端,心轴右 端留有中心孔并用尾座顶尖顶紧以提高工艺系统的刚性。 兰州交通大学机电工程学院

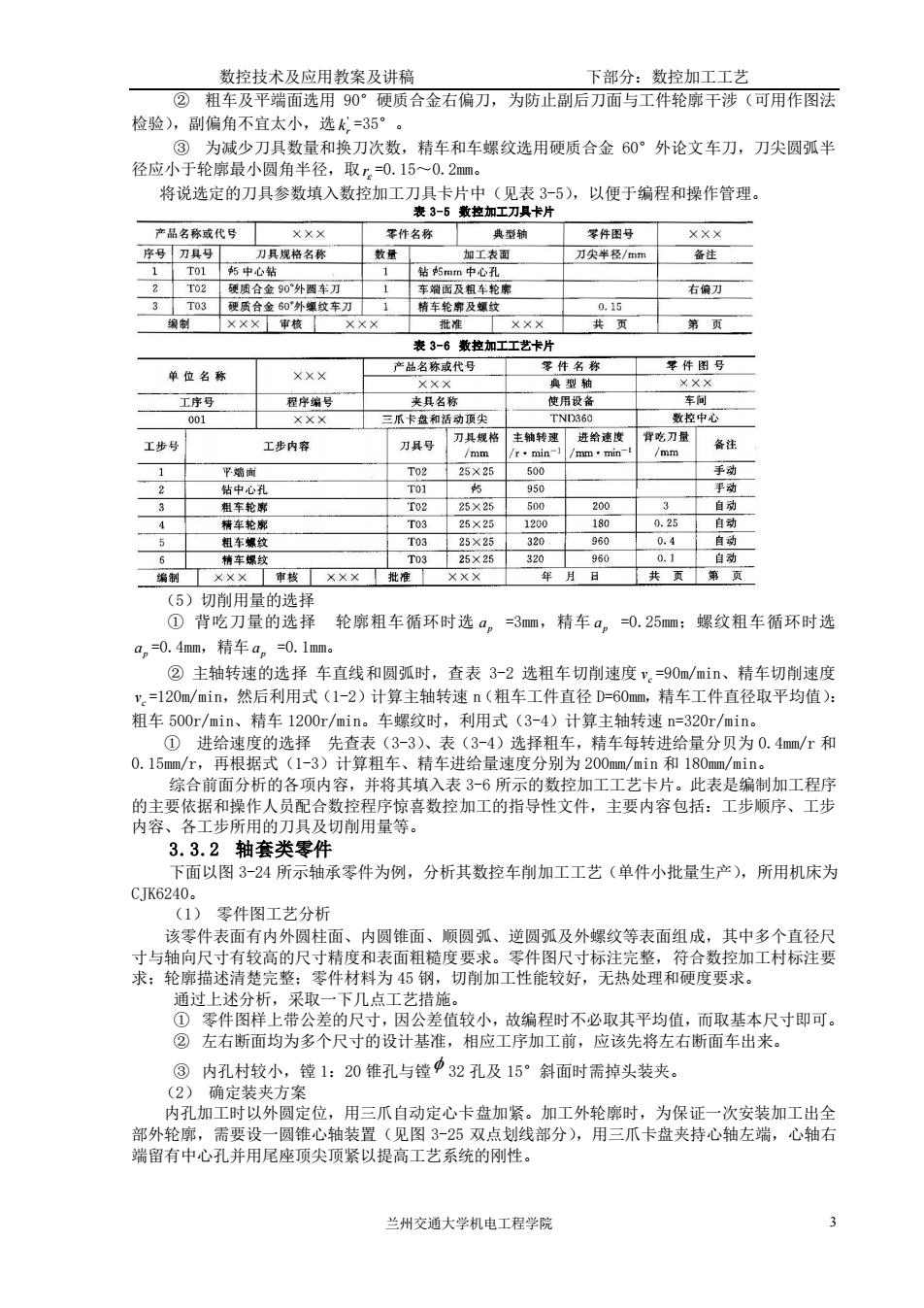

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 3 ② 粗车及平端面选用 90°硬质合金右偏刀,为防止副后刀面与工件轮廓干涉(可用作图法 检验),副偏角不宜太小,选 ' r k =35°。 ③ 为减少刀具数量和换刀次数,精车和车螺纹选用硬质合金 60°外论文车刀,刀尖圆弧半 径应小于轮廓最小圆角半径,取 r =0.15~0.2mm。 将说选定的刀具参数填入数控加工刀具卡片中(见表 3-5),以便于编程和操作管理。 表 3-5 数控加工刀具卡片 表 3-6 数控加工工艺卡片 (5)切削用量的选择 ① 背吃刀量的选择 轮廓粗车循环时选 p a =3mm,精车 p a =0.25mm;螺纹粗车循环时选 p a =0.4mm,精车 p a =0.1mm。 ② 主轴转速的选择 车直线和圆弧时,查表 3-2 选粗车切削速度 c v =90m/min、精车切削速度 c v =120m/min,然后利用式(1-2)计算主轴转速 n(粗车工件直径 D=60mm,精车工件直径取平均值): 粗车 500r/min、精车 1200r/min。车螺纹时,利用式(3-4)计算主轴转速 n=320r/min。 ① 进给速度的选择 先查表(3-3)、表(3-4)选择粗车,精车每转进给量分贝为 0.4mm/r 和 0.15mm/r,再根据式(1-3)计算粗车、精车进给量速度分别为 200mm/min 和 180mm/min。 综合前面分析的各项内容,并将其填入表 3-6 所示的数控加工工艺卡片。此表是编制加工程序 的主要依据和操作人员配合数控程序惊喜数控加工的指导性文件,主要内容包括:工步顺序、工步 内容、各工步所用的刀具及切削用量等。 3.3.2 轴套类零件 下面以图 3-24 所示轴承零件为例,分析其数控车削加工工艺(单件小批量生产),所用机床为 CJK6240。 (1) 零件图工艺分析 该零件表面有内外圆柱面、内圆锥面、顺圆弧、逆圆弧及外螺纹等表面组成,其中多个直径尺 寸与轴向尺寸有较高的尺寸精度和表面粗糙度要求。零件图尺寸标注完整,符合数控加工村标注要 求;轮廓描述清楚完整;零件材料为 45 钢,切削加工性能较好,无热处理和硬度要求。 通过上述分析,采取一下几点工艺措施。 ① 零件图样上带公差的尺寸,因公差值较小,故编程时不必取其平均值,而取基本尺寸即可。 ② 左右断面均为多个尺寸的设计基准,相应工序加工前,应该先将左右断面车出来。 ③ 内孔村较小,镗 1:20 锥孔与镗 32 孔及 15°斜面时需掉头装夹。 (2) 确定装夹方案 内孔加工时以外圆定位,用三爪自动定心卡盘加紧。加工外轮廓时,为保证一次安装加工出全 部外轮廓,需要设一圆锥心轴装置(见图 3-25 双点划线部分),用三爪卡盘夹持心轴左端,心轴右 端留有中心孔并用尾座顶尖顶紧以提高工艺系统的刚性

数控技术及应用教案及讲稿 下部分:数控加工工艺 45 16/ 35 2X45 30 120 5 2×45 B3:) 3- 4植承套零件 (3)确定加工顺序及走刀路线 加工顺序的确定按由内到外、由粗到精、由近及远的原则确定,在一次装夹中尽可能加工出较 多的工件表面。结合本零件的结构特征,可先加工内孔各表面,然后加工外轮廓表面。由于该零件 为单件小批量生产,走刀路线设计不必要考虑最短进给路线或最短空行程路线,外轮廓表面车削走 刀路线可沿零件轮廓顺序进行(见图3-26)。 (4)刀具选择 国3-26外轮席加工走刀路线 将所选定的刀只参数填入表3-7轴承套数控加工刀只卡片中,以便于编程和操作管理。注意 车削外轮廊席时,为防止副后刀面与工件表面发生干涉,应选择较大的副偏角,必要时可作图检验。 本例中选=55° 表3-7抛承套数按巾工刀凰卡片 声品名除代号 等件名称 轴承套 零件图号X×× 序号刀具号 刀具规格名 数量 加工表 刀尘半移m▣条注 5硬质合金面车刀 0.5 25×25 中心孔 T03 25mm钻头 内孔客表 T0693左手偏万 从左至右车外表 0.2 25×25 年月日 丁共天第页 表3-8轴承喜敏拉加工工艺卡片 兰州交通大学机电工程学院

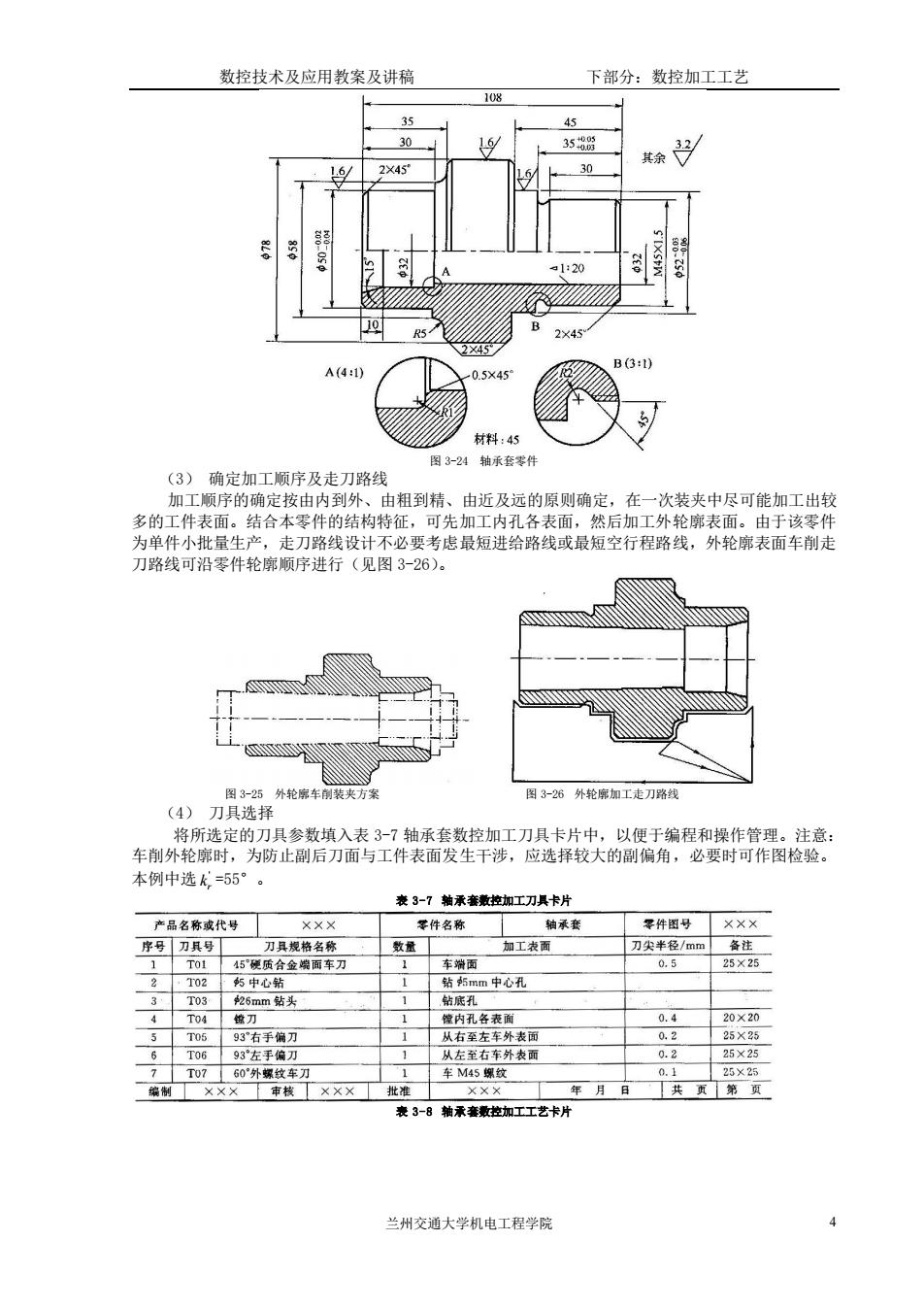

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 4 图 3-24 轴承套零件 (3) 确定加工顺序及走刀路线 加工顺序的确定按由内到外、由粗到精、由近及远的原则确定,在一次装夹中尽可能加工出较 多的工件表面。结合本零件的结构特征,可先加工内孔各表面,然后加工外轮廓表面。由于该零件 为单件小批量生产,走刀路线设计不必要考虑最短进给路线或最短空行程路线,外轮廓表面车削走 刀路线可沿零件轮廓顺序进行(见图 3-26)。 图 3-25 外轮廓车削装夹方案 图 3-26 外轮廓加工走刀路线 (4) 刀具选择 将所选定的刀具参数填入表 3-7 轴承套数控加工刀具卡片中,以便于编程和操作管理。注意: 车削外轮廓时,为防止副后刀面与工件表面发生干涉,应选择较大的副偏角,必要时可作图检验。 本例中选 ' r k =55°。 表 3-7 轴承套数控加工刀具卡片 表 3-8 轴承套数控加工工艺卡片

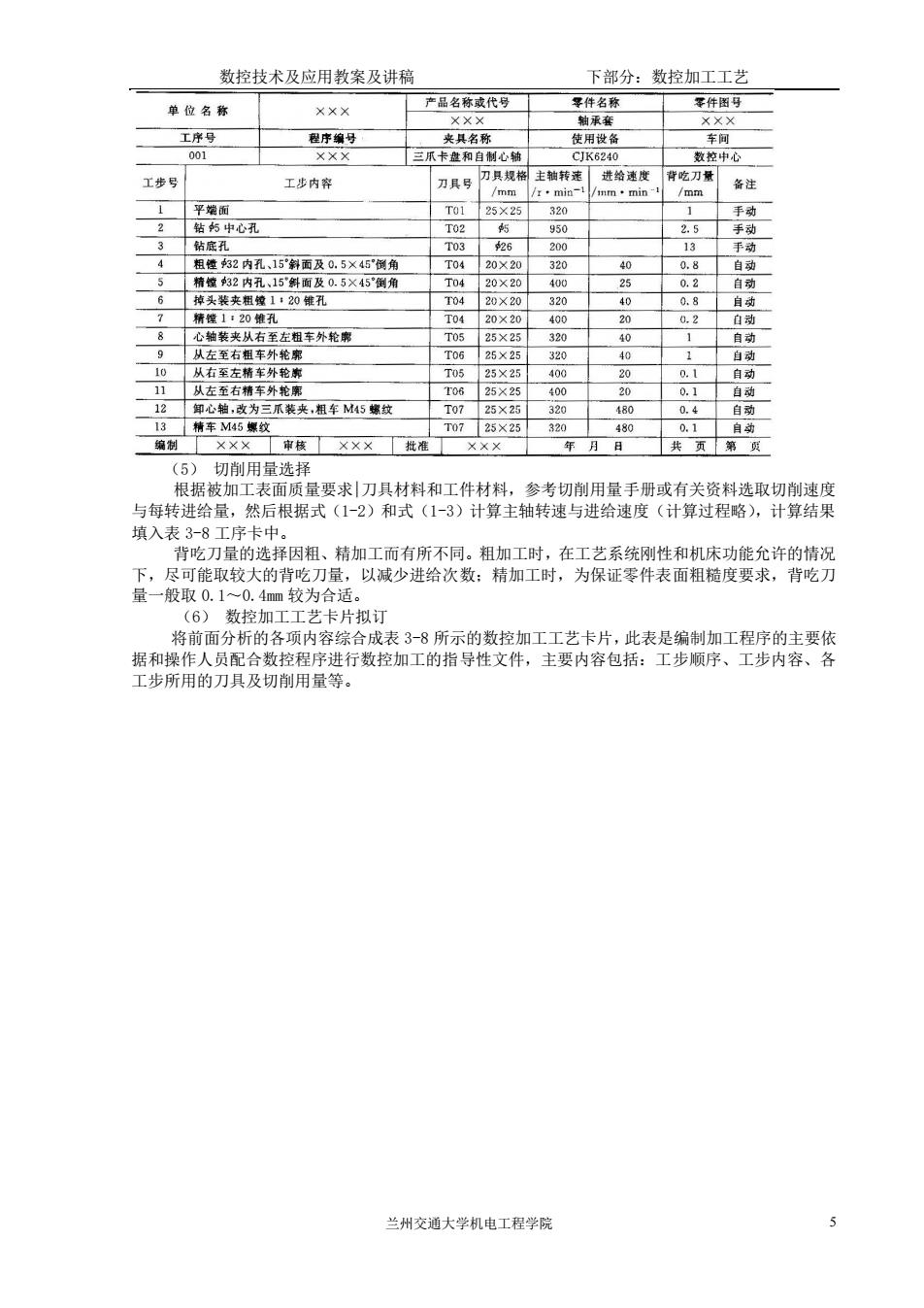

数控技术及应用教案及讲稿 下部分:数控加工工艺 单位名称 产品名称或代号 零件名称 零件图号 ××× X×× 轴承套 XXX 工序号 程序编号 夹具名称 使用设备 车间 001 ××× 三爪卡盘和自制心轴 CJK6240 数控中心 工步号 工步内容 刀具号 刀具规格主轴转速 进给速度 背吃刀量 备注 /mm /x·min- /nm·min-l /mm 1 平端面 T01 25×25 320 1 手动 2 轴5中心孔 T02 5 950 2.5 手动 3 钻底孔 T03 26 200 13 手动 4 粗镗32内孔、15斜面及0.5×45°倒角 T04 20×20 320 40 0.8 自动 5 精幢32内孔、15斜面及0.5×45°倒角 T04 20×20 400 25 0.2 自动 6 掉头装夹粗镜1:20锥孔 T04 20×20 320 40 0.8 自动 7 精镗1:20锥孔 T04 20×20 400 20 0.2 自动 8 心轴装夹从右至左粗车外轮廓 T05 25×25 320 40 1 自动 9 从左至右粗车外轮廓 T06 25X25 320 40 1 自动 10 从右至左精车外轮脚 T05 25×25 400 20 0.1 自动 11 从左至右精车外轮廓 T06 25×25 400 20 0.1 自动 12 卸心轴,改为三爪装夹,粗车M45螺纹 T0725×25 320 480 0.4 自动 13 精车M45螺纹 T0725×25 320 480 0.1 自动 编制 批准 ××× 年月日 共页第觅 (5)切削用量选择 根据被加工表面质量要求|刀具材料和工件材料,参考切削用量手册或有关资料选取切削速度 与每转进给量,然后根据式(1-2)和式(1-3)计算主轴转速与进给速度(计算过程略),计算结果 填入表3-8工序卡中。 背吃刀量的选择因粗、精加工而有所不同。粗加工时,在工艺系统刚性和机床功能允许的情况 下,尽可能取较大的背吃刀量,以减少进给次数:精加工时,为保证零件表面粗糙度要求,背吃刀 量一般取0.1~0.4mm较为合适。 (6)数控加工工艺卡片拟订 将前面分析的各项内容综合成表3-8所示的数控加工工艺卡片,此表是编制加工程序的主要依 据和操作人员配合数控程序进行数控加工的指导性文件,主要内容包括:工步顺序、工步内容、各 工步所用的刀具及切削用量等。 兰州交通大学机电工程学院 5

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 5 (5) 切削用量选择 根据被加工表面质量要求|刀具材料和工件材料,参考切削用量手册或有关资料选取切削速度 与每转进给量,然后根据式(1-2)和式(1-3)计算主轴转速与进给速度(计算过程略),计算结果 填入表 3-8 工序卡中。 背吃刀量的选择因粗、精加工而有所不同。粗加工时,在工艺系统刚性和机床功能允许的情况 下,尽可能取较大的背吃刀量,以减少进给次数;精加工时,为保证零件表面粗糙度要求,背吃刀 量一般取 0.1~0.4mm 较为合适。 (6) 数控加工工艺卡片拟订 将前面分析的各项内容综合成表 3-8 所示的数控加工工艺卡片,此表是编制加工程序的主要依 据和操作人员配合数控程序进行数控加工的指导性文件,主要内容包括:工步顺序、工步内容、各 工步所用的刀具及切削用量等