数控技术及应用教案及讲稿 下部分:数控加工工艺 第十讲 一、备课教案 适用专业机械设计制造及其自动化讲次 第十讲 上课 时间 年月日节 第三章数控车削加工工艺 第二节数控车削加工工艺分析 三、数控车削加工工序的设计 学握数控车削加工工序中夹具、刀 教学 四、数控车削加工中的装刀与对刀 具、切削用量的选择:了解数控车 削加工中的装刀与对刀 内 提 及要求 教学实施手段 效果记录 课堂讲授 重 数控车削加工工序中夹具、刀具 切削用量的选择 课堂讨论 点 现场示教 小结讲评 其它 点 教具 CAL,黑板 推 荐 徐宏海主编数控加工工艺北京化 教学 考 学工业出版社,2004 后 记 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 1 第十讲 一、备课教案 适用专业 机械设计制造及其自动化 讲次 第十讲 上课 时间 年 月 日 节 教 学 内 容 提 纲 及 要 求 第三章 数控车削加工工艺 第二节 数控车削加工工艺分析 三、数控车削加工工序的设计 掌握数控车削加工工序中夹具、刀 具、切削用量的选择;了解数控车 削加工中的装刀与对刀 四、数控车削加工中的装刀与对刀 重 点 数控车削加工工序中夹具、刀具、 切削用量的选择 教学实施手段 效果记录 课堂讲授 √ 课堂讨论 √ 现场示教 小结讲评 难 点 其 它 教具 CAI,黑板 推 荐 参 考 书 徐宏海主编.数控加工工艺.北京:化 学工业出版社,2004 教 学 后 记

数控技术及应用教案及讲稿 下部分:数控加工工艺 二、讲稿 第三章数控车削加工工艺 第二节数控车削加工工艺分析 3.2.3数控车削加工工序的设计 (1)夹具的选择 车床主要用于加工工件的内外圆柱面\圆锥面\回转成形面\螺纹及端平面等。上述各表面 都是绕机床主轴的寻转轴心而形成的,根据这一加工两点和夹具在车床上安装的位置,加工车床夹 具分为两种基本类型:一类是安装在车床主轴上的夹具,则类夹具和车床主轴相连接并带动工件 起随主轴寻转,除了各种卡盘 三爪、四爪),这类夹具和车床或其他机床附近外。往往根据加工的 他 安装在滑板 健给7的器季有7中的天内家。 常常把 何 数控车削常用车刀一般分尖形车刀、圆弧车刀和成型车刀等三类。 a.尖形车刀是以直线形切削刃为特征的车刀。这类车刀的刀尖(同时也为刀位点)由直线 形的主、副切削刃构成,如90°内外圆车刀、左右端面车刀、切断)(车槽)车刀以及刀尖倒棱很 小的各种外圆和内孔车刀。 用这类车刀加工零件时,其零件的轮廓形状主要由一个独立的刀尖或一条直线形主切削刃位 一 的特点(如加 尖类基本相。但应适合数控加工 形切的强 尖因此,刀位点不再圆 特征的车床(见图 而在该圆弧的圆 心上 当莱些尖形车刀或成的、车刀(红纹车”的实有一定的圆形软时,也可作为这类 车刀使用。 B今90的6 图315常用车刀的种类、形状和用道 直美车刀成型华刀:宽精车 圆 于车削各种光滑连接 形)的成形面。选择车 散热能力差而导致车刀损坏」 ©,成型车刀成形车刀俗称样板车刀,其加工零件的轮廊形状完全由车刀刃的形状和尺寸觉 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 2 二、讲稿 第三章 数控车削加工工艺 第二节 数控车削加工工艺分析 3.2.3 数控车削加工工序的设计 (1)夹具的选择 车床主要用于加工工件的内外圆柱面\圆锥面\回转成形面\螺纹及端平面等。上述各表面 都是绕机床主轴的寻转轴心而形成的,根据这一加工两点和夹具在车床上安装的位置,加工车床夹 具分为两种基本类型:一类是安装在车床主轴上的夹具,则类夹具和车床主轴相连接并带动工件一 起随主轴寻转,除了各种卡盘(三爪、四爪),这类夹具和车床或其他机床附近外。往往根据加工的 需要设计出各种心轴或其他专用夹具;另一类是安装在滑板或本身上的夹具,对于某些形状不规则 和尺寸较大的工件,常常把夹具安装在常常滑板上,刀具则安装在车床主轴上作寻转运动,夹具作 进给运动。车床夹具的选择参考 3.7 中的相关内容。 (2)刀具的选择 ① 常用车刀这类及其选择 数控车削常用车刀一般分尖形车刀、圆弧车刀和成型车刀等三类。 a. 尖形车刀 是以直线形切削刃为特征的车刀。这类车刀的刀尖(同时也为刀位点)由直线 形的主、副切削刃构成,如 90°内外圆车刀、左右端面车刀、切断)(车槽)车刀以及刀尖倒棱很 小的各种外圆和内孔车刀。 用这类车刀加工零件时,其零件的轮廓形状主要由一个独立的刀尖或一条直线形主切削刃位 移后得到,它与另两类车刀加工时所得到零件轮廓形状的原来是截然不同的。 尖形车刀几何参数(主要是几何较短)的选择方法与普通车削时基本相同,但应适合数控加工 的特点(如加工路线,加工干涉等)进行全面的考虑,并应兼顾刀尖本身的强度。 b. 圆弧形车刀 是以一圆度误差或线轮廓误差很小的圆弧形切削刃为特征的车床(见图 3-14)。该车刀圆弧刃上每一点都是圆弧形车刀的刀尖,因此,刀位点不再圆弧上,而在该圆弧的圆 心上。 图 3-14 圆弧形车刀 当某些尖形车刀或成型的、车刀(如螺纹车刀)的刀尖具有一定的圆弧形状时,也可作为这类 车刀使用。 图 3-15 常用车刀的种类、形状和用途 1-切断刀;2-90°左偏刀;3-90°右偏刀;4-弯头车刀;5-直头车刀;6-成型车刀;7-宽刃精车刀; 8-外螺纹车刀;9-端面车刀;10-内螺纹车刀;11-内槽车刀;12-通孔车刀;13-盲孔车刀 圆弧形车刀可用于车削内外表面,特别适合于车削各种光滑连接(凹形)的成形面。选择车 刀圆弧半径时应考虑两点:一是车刀切削刃的圆弧半径应小于或等于零件凹形轮廓上的最小曲率半 径,一面发生加工反射;二是该半径不易选择太小,否则不但制造困难还会应刀尖强度太弱或刀体 散热能力差而导致车刀损坏。 c.成型车刀 成形车刀俗称样板车刀,其加工零件的轮廓形状完全由车刀刃的形状和尺寸觉

数控技术及应用教案及讲稿 下部分:数控加工工艺 得。数控车削加工中,常见的成型车刀由小半径圆弧车刀小、非矩形车刀和螺纹车刀等。在数控加工 中,应尽量少用或不用成型车刀,当确有必要时,则应在工艺准备文件或加工程序单上进行详细说 明。 图3-15 出了常用车刀的种类、形状和用途。 大格夫卫用系化、标准化刀具,对可转包机夹外车刀、装面车刀等的刀桥 和刀头都有国家标准及系内化型号 对所选择的刀具,在使用前都需要对刀只尺寸进行严格的测量以活动精确的资料,并由操作者 将浙西数据输入数控系统,经程序调用而完成加工过程,从而加工出合格的工件。为了减少换刀时 间和方便对刀,便于实现机械加工的标准化,数控车削加工时,应尽量采用机夹刀和机夹刀片。数 控车床常用的机夹可转位式车刀结构如图3-16所示。 图3-16 夹可转位式车刀结构型】 主偏角 600 荐选用刀片 SCMA SPMR SPUN SNMM-9 SPUN SPGR 主偏角 75* 90 95 5 推荐选用刀片 SCMM SPUR CCMA TCMM TPMR TPu SPUN CNM 主编角 60 98° 5日 6 推荐流用刀片RCMM RNNG TNMM-8 TNMG TNMA 刚石 刀片材质的选择 依势 工件的 材料 的挂 片村的 削 量和车刀的主角有关见图7 兰州交通大学机电工程学院

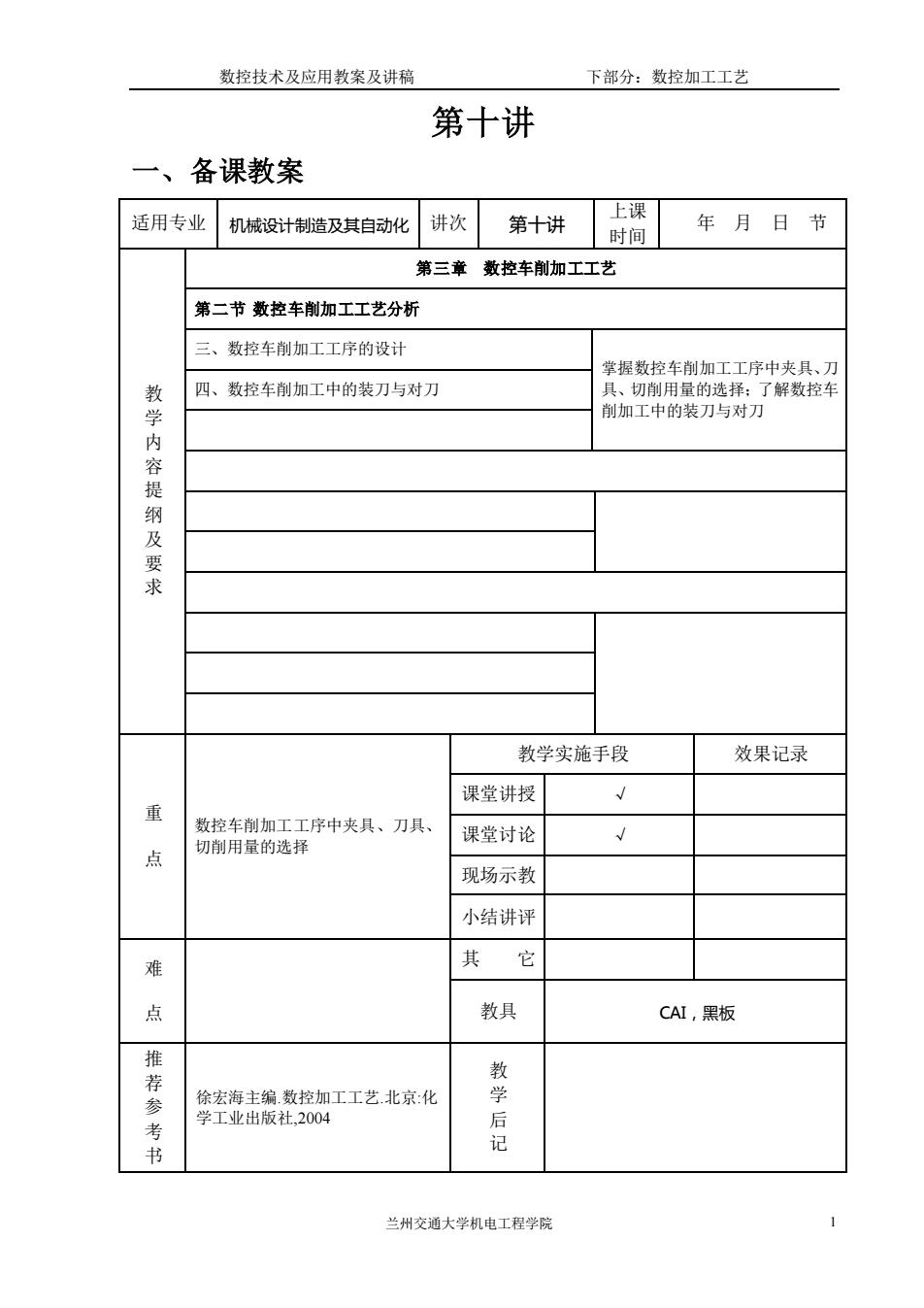

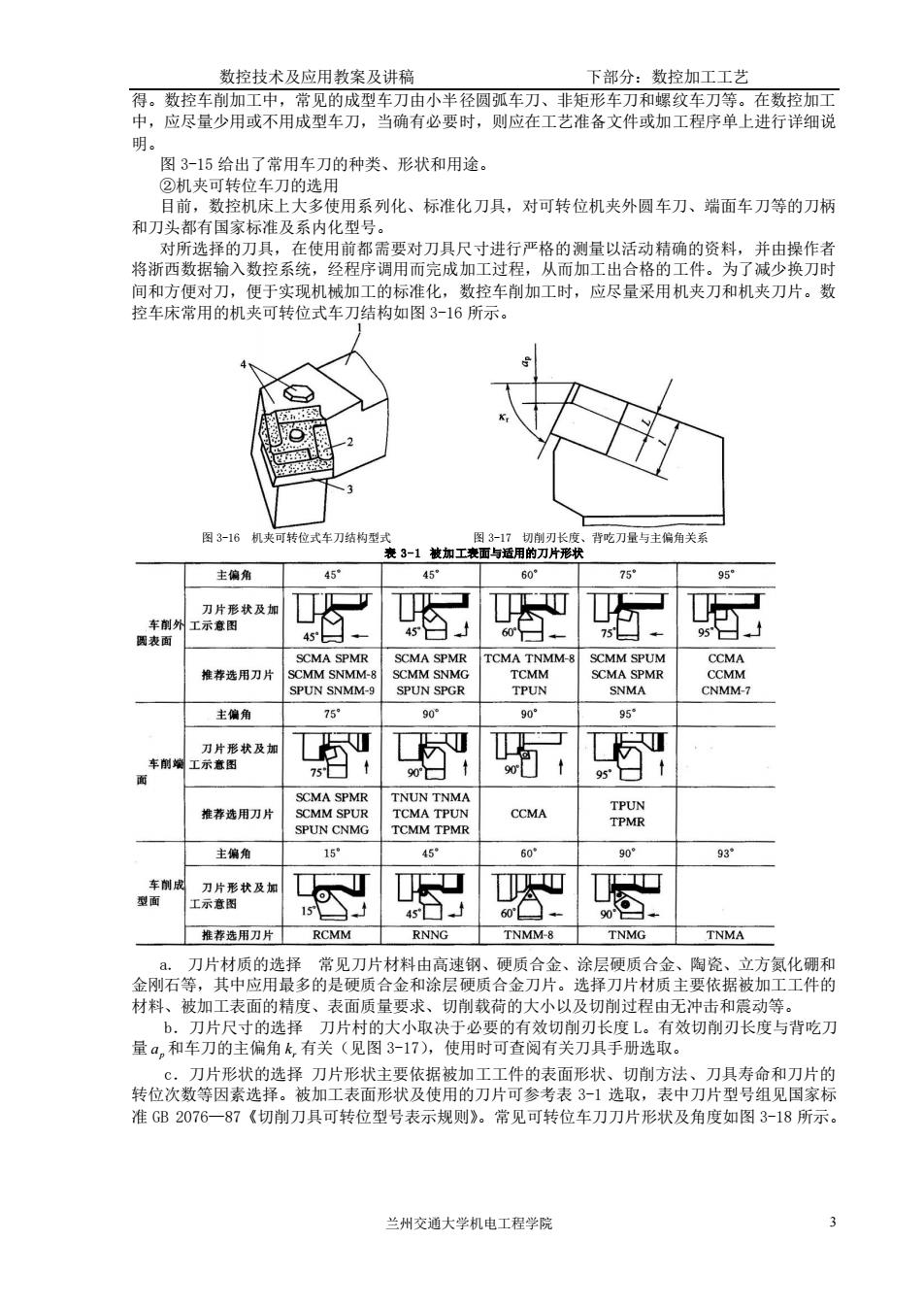

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 3 得。数控车削加工中,常见的成型车刀由小半径圆弧车刀、非矩形车刀和螺纹车刀等。在数控加工 中,应尽量少用或不用成型车刀,当确有必要时,则应在工艺准备文件或加工程序单上进行详细说 明。 图 3-15 给出了常用车刀的种类、形状和用途。 ②机夹可转位车刀的选用 目前,数控机床上大多使用系列化、标准化刀具,对可转位机夹外圆车刀、端面车刀等的刀柄 和刀头都有国家标准及系内化型号。 对所选择的刀具,在使用前都需要对刀具尺寸进行严格的测量以活动精确的资料,并由操作者 将浙西数据输入数控系统,经程序调用而完成加工过程,从而加工出合格的工件。为了减少换刀时 间和方便对刀,便于实现机械加工的标准化,数控车削加工时,应尽量采用机夹刀和机夹刀片。数 控车床常用的机夹可转位式车刀结构如图 3-16 所示。 图 3-16 机夹可转位式车刀结构型式 图 3-17 切削刃长度、背吃刀量与主偏角关系 表 3-1 被加工表面与适用的刀片形状 a. 刀片材质的选择 常见刀片材料由高速钢、硬质合金、涂层硬质合金、陶瓷、立方氮化硼和 金刚石等,其中应用最多的是硬质合金和涂层硬质合金刀片。选择刀片材质主要依据被加工工件的 材料、被加工表面的精度、表面质量要求、切削载荷的大小以及切削过程由无冲击和震动等。 b.刀片尺寸的选择 刀片村的大小取决于必要的有效切削刃长度 L。有效切削刃长度与背吃刀 量 p a 和车刀的主偏角 r k 有关(见图 3-17),使用时可查阅有关刀具手册选取。 c.刀片形状的选择 刀片形状主要依据被加工工件的表面形状、切削方法、刀具寿命和刀片的 转位次数等因素选择。被加工表面形状及使用的刀片可参考表 3-1 选取,表中刀片型号组见国家标 准 GB 2076—87《切削刀具可转位型号表示规则》。常见可转位车刀刀片形状及角度如图 3-18 所示

数控技术及应用教案及讲稿 下部分:数控加工工艺 b)F形 te)w重 s型 ()P型 ® 特别需要注查的是,加工四形惜轮常表面卧,著主,时偏角选得太小,会导致加工时刀具主后 刀面、副后刀面与工件发生干涉,因此,必要时需作图检验。 (3)切削用量的确定 数控编程时,编程人员必须确定每道工序的切削用量,并以指令的形式写入程序中。切制用量 包括主轴转速、背吃刀量及进给速度等。对于不同的加工方法,要选用不同的切削用量。切削用 量的徐洋原则 零件加工精度和 用的:。并分发挥 度v单位为m/min,有刀具的耐月 的铣床,须按铣床说明书选择与所计算转速接近的转速】 数控车床加工螺纹时,因其传动链的改变,原则上其转速只要能保证主轴每转一周时,刀具沿 主轴(多为Z轴)方向位移一个螺距即可,不应受到限制。但数控车螺纹时,会受到一下几个方面 的影响。 a。螺纹加工程序段中指令的螺距值,相当于以进给量f(m/r)表示的进给速度下,如果将机床 的生 的始 可夜 表3-2腰质合金外圆车刀切速度的套考值 兰州交通大学机电工程学院

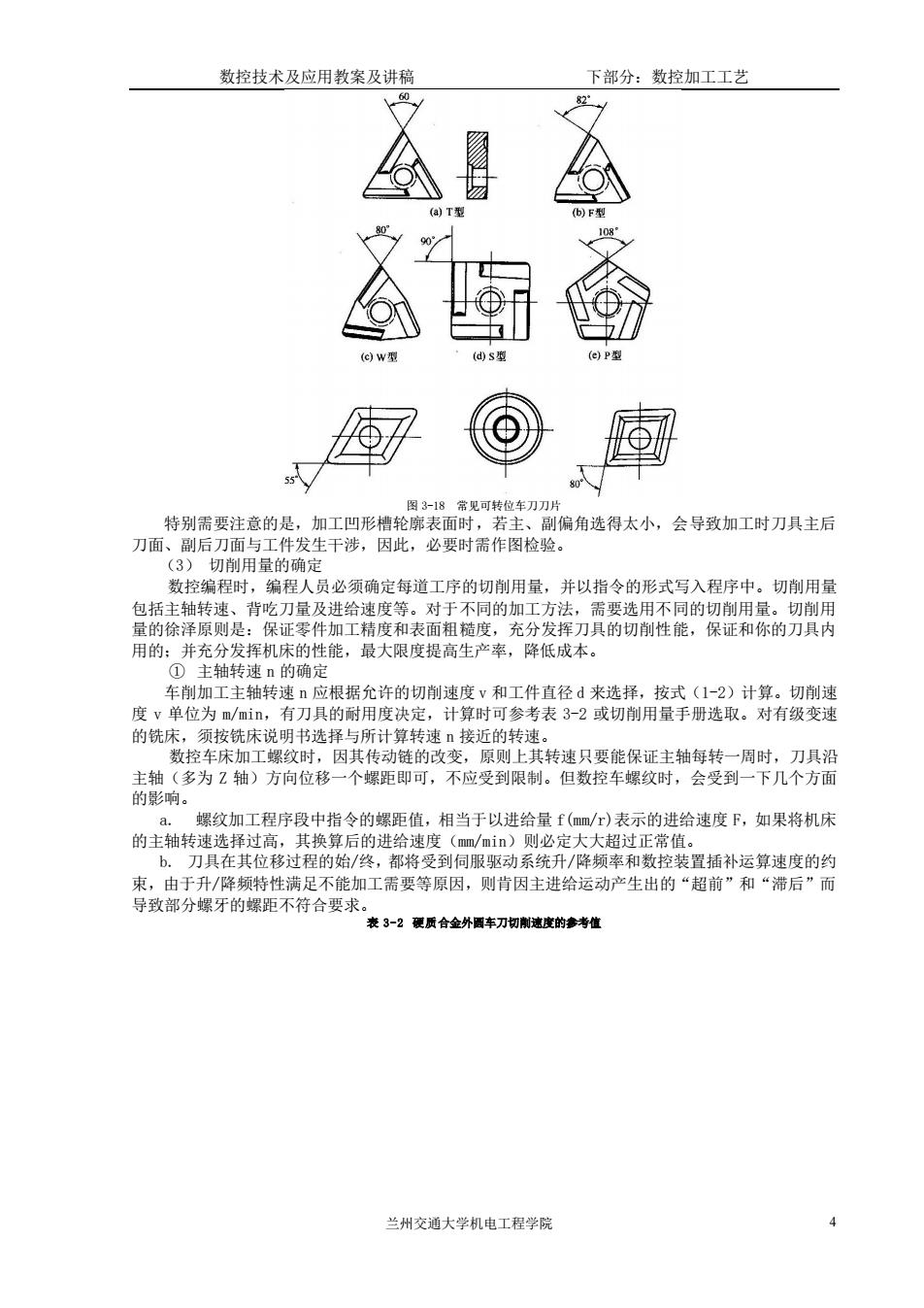

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 4 图 3-18 常见可转位车刀刀片 特别需要注意的是,加工凹形槽轮廓表面时,若主、副偏角选得太小,会导致加工时刀具主后 刀面、副后刀面与工件发生干涉,因此,必要时需作图检验。 (3) 切削用量的确定 数控编程时,编程人员必须确定每道工序的切削用量,并以指令的形式写入程序中。切削用量 包括主轴转速、背吃刀量及进给速度等。对于不同的加工方法,需要选用不同的切削用量。切削用 量的徐泽原则是:保证零件加工精度和表面粗糙度,充分发挥刀具的切削性能,保证和你的刀具内 用的;并充分发挥机床的性能,最大限度提高生产率,降低成本。 ① 主轴转速 n 的确定 车削加工主轴转速 n 应根据允许的切削速度 v 和工件直径 d 来选择,按式(1-2)计算。切削速 度 v 单位为 m/min,有刀具的耐用度决定,计算时可参考表 3-2 或切削用量手册选取。对有级变速 的铣床,须按铣床说明书选择与所计算转速 n 接近的转速。 数控车床加工螺纹时,因其传动链的改变,原则上其转速只要能保证主轴每转一周时,刀具沿 主轴(多为 Z 轴)方向位移一个螺距即可,不应受到限制。但数控车螺纹时,会受到一下几个方面 的影响。 a. 螺纹加工程序段中指令的螺距值,相当于以进给量 f(mm/r)表示的进给速度 F,如果将机床 的主轴转速选择过高,其换算后的进给速度(mm/min)则必定大大超过正常值。 b. 刀具在其位移过程的始/终,都将受到伺服驱动系统升/降频率和数控装置插补运算速度的约 束,由于升/降频特性满足不能加工需要等原因,则肯因主进给运动产生出的“超前”和“滞后”而 导致部分螺牙的螺距不符合要求。 表 3-2 硬质合金外圆车刀切削速度的参考值

数控技术及应用教案及讲稿 下部分:数控加工工艺 -=2-6mm 工件材料 热处理状态 140180 100120 70-90 中碳钢 130-160 90-110 60-80 7000 50-70 合金然构钢 调重 50-70 40-60 工具 灰饰铁 HBS190-225 8010 50-70 4060 地13%) 200-250 020 90120 相及合金 300-600 200-400 150-200 100180. 80~150 60一10 车削螺纹必须通过主轴的同步允许功能而实现,即车削螺纹需要主轴脉冲发生器 (编码 器)。当其主轴转速选择过高时,通过编码器发出的定位脉冲(即主轴每转一周时所发出的一个基准 脉神信号)将背因“过冲”(特别是当编码器的质量不稳定时)而导致工件螺纹产生乱纹(俗称“烂 牙”) 鉴于上述原因 不同的数控系统车螺纹时推荐使用不同的主轴转速范围。大多数经 济型数控 车床的数控 荐车螺纹时主轴转速n为: m 1200-k (3-4) 式中P一被加工螺纹螺距,m: k一保险系数,一般为80。 ②进给速度v,的确定 进给速度”,是数控机床切削用量中的参数,其大小直接影响表面粗糙度值和车削效率。主要 和表面粗糙度要求以及刀具、工件的材料性质选择。最大进给速度受机床刚度 进给速度的 原叫加下 当工件的质量要求能够得到保证时,为提高生产效率,可选择较高的进给速度,一般在100~ 200/min范围内选取。 在切断、加工深孔或用高速钢刀具加工时,宜选择较低的进给速度,一般在20~50mm/min 范围内选取。 当加工精度、表面粗糙度要求较高时,进给速度应选小一些,一般在20~50mm/min范围内 选取。 时,可以设定该机床数控系统设定的最高进给速度。 计算速度时:可考表远表34或查阿切制用量手册选取每转进给量,然后按式3一 计算进给速度。 背吃刀量 ”的确定 居机床 和刀具的刚度来确定。在刚度允许的条件下。应尽可能使背吃刀量等 法确定的切制用量进行加工,工件表面的加工质量未必十分理想。因此,切 削余量的具体素质还应根据机床性能、相关的手册并解放实际经验用模拟方法确定, 使主轴转速 、背吃刀量及进给速度三者相互适应, 以形成最住切削用量。 表3-3硬质合金车刀粗车外西及墙面的进给量 兰州交通大学机电工程学院

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 5 c. 车削螺纹必须通过主轴的同步允许功能而实现,即车削螺纹需要主轴脉冲发生器 (编码 器)。当其主轴转速选择过高时,通过编码器发出的定位脉冲(即主轴每转一周时所发出的一个基准 脉冲信号)将肯因“过冲”(特别是当编码器的质量不稳定时)而导致工件螺纹产生乱纹(俗称“烂 牙”)。 鉴于上述原因,不同的数控系统车螺纹时推荐使用不同的主轴转速范围。大多数经 济型数控 车床的数控系统推荐车螺纹时主轴转速 n 为: k P n − 1200 (3-4) 式中 P—被加工螺纹螺距,mm; k—保险系数,一般为 80。 ② 进给速度 f v 的确定 进给速度 f v 是数控机床切削用量中的参数,其大小直接影响表面粗糙度值和车削效率。主要 根据零件的加工精度和表面粗糙度要求以及刀具、工件的材料性质选择。最大进给速度受机床刚度 和进给系统的性能限制。确定进给速度的原则如下。 a. 当工件的质量要求能够得到保证时,为提高生产效率,可选择较高的进给速度,一般在 100~ 200mm/min 范围内选取。 b. 在切断、加工深孔或用高速钢刀具加工时,宜选择较低的进给速度,一般在 20~50mm/min 范围内选取。 c. 当加工精度、表面粗糙度要求较高时,进给速度应选小一些,一般在 20~50mm/min 范围内 选取。 d. 刀具空行程时,特别是远距离“回零”时,可以设定该机床数控系统设定的最高进给速度。 计算速度时,可参考表 3-3、表 3-4 或查阅切削用量手册选取每转进给量 f,然后按式(1-3) 计算进给速度。 ③ 背吃刀量 p a 的确定 背吃刀量根据机床、工件和刀具的刚度来确定。在刚度允许的条件下。应尽可能使背吃刀量等 于工件的加工余量,一般为 0.2~0.6mm。 注意:按照上述方法确定的切削用量进行加工,工件表面的加工质量未必十分理想。因此,切 削 余量的具体素质还应根据机床性能\相关的手册并解放实际经验用模拟方法确定,使主轴转速 \背吃刀量及进给速度三者相互适应,以形成最佳切削用量。 表 3-3 硬质合金车刀粗车外圆及端面的进给量

数控技术及应用教案及讲稿 下部分:数控加工工艺 背吃刀量a,/mm 工件材料 车刀刀开尺时 63 >3-5 58 >8-12>12 00 18×25 金质素精饰身 3 121 04-a.6 18×25 1.0-1.4 10-1.2 诗铁及钢合金 0.40.5 8×阳 88a.7a.9 子知王举镜整装养香有药能为4一C对,桑系数-a,当隔销是底为57阳C时,桑系数 表3一4按表面粗德度地择进给量的参考值 工件材树 0.5 20 进份量f .250.40 0.50-0.60 饰铁,青铜。绍合金 不限 0.15- 0.250.40 0.400. .55070 >5-10 a.400.f 0.85-0.74 碳钢及合金朗 >2.56 50 0.250.30 0.30-0. 0.30-0.5 >1.25-2.5 01 >100 0.15-0.20020-0.250,25-0.35 注,n-0.5mm,用于12mmX12mm以下刀杆,,-1mm:用于30m1m×30mm双下刀杆,片-2mm,用于30mm× 45mm及以上刀 数控车削加工中的装刀与对刀 项基本 务哈及州过金金动国金零 工作。对刀的好 1)车刀的安装 在实际切削中,车刀安装的高低,车刀刀杆轴线是否垂直,对车刀角度有很大的影响。以车 削外圆(或横车)为例,当车刀刀尖高于工件轴线时,应其车制平面与基面的位置发生变化,使前 角增大,后角小:反之,则前角减小,后角增大。车刀安装的歪斜,对主偏角、副偏角影响角度, 特别是在车螺纹所示,会使牙形半角产生误差。因此,正确地安装车刀,是保证加工质量,减小刀 尖磨损,提高刀尖使用寿命的重要步骤。 19所示为车刀安装角度示意。图(a)为“一”的倾斜角度,增大刀尖切削力:图(b) 为的限指委类 兰州交通大学机电工程学院

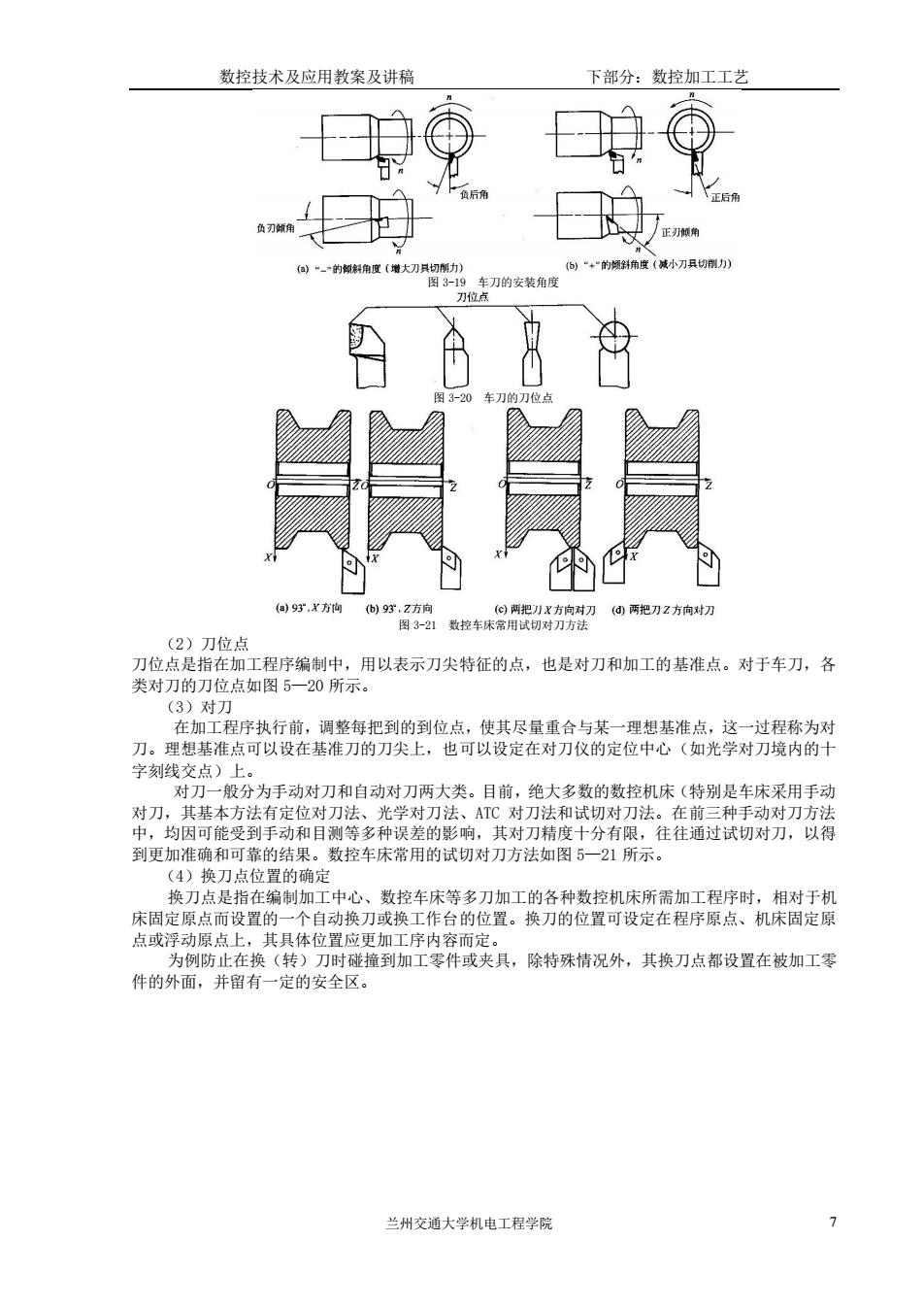

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 6 表 3-4 按表面粗糙度选择进给量的参考值 3.2.4 数控车削加工中的装刀与对刀 装刀与对刀是数控机床加工中极其并十分棘手的一项基本工作。对刀的好于差,将直接影响到 价格高程序的编制及零件的尺寸精度。通过对刀或刀具预调,还可同时测定其各号刀的到位偏差, 有利于设定刀具补偿量。 (1)车刀的安装 在实际切削中,车刀安装的高低,车刀刀杆轴线是否垂直,对车刀角度有很大的影响。以车 削外圆(或横车)为例,当车刀刀尖高于工件轴线时,应其车削平面与基面的位置发生变化,使前 角增大,后角小;反之,则前角减小,后角增大。车刀安装的歪斜,对主偏角、副偏角影响角度, 特别是在车螺纹所示,会使牙形半角产生误差。因此,正确地安装车刀,是保证加工质量,减小刀 尖磨损,提高刀尖使用寿命的重要步骤。 图 5—19 所示为车刀安装角度示意。图(a)为“—”的倾斜角度,增大刀尖切削力;图(b) 为“+”的倾斜角度,减小刀尖切削力

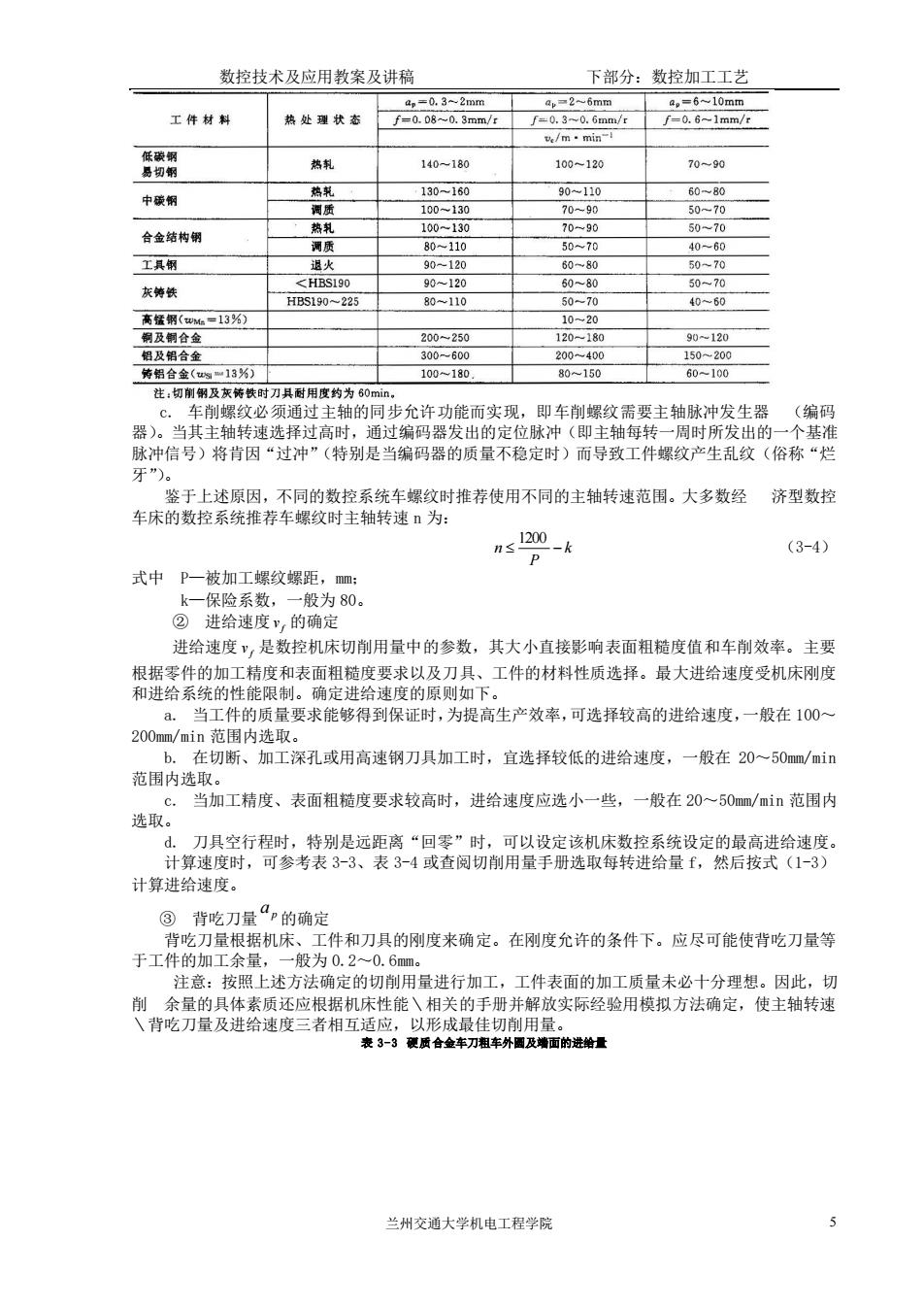

数控技术及应用教案及讲稿 下部分:数控加工工艺 负后月 负刀倾角 (a)“”的倾斜角度(增大刀具切刚力) (6)“+“的领斜角度(减小刀具切削力) 图3-19车刀的安装角度 刀位点 图3-20车刀的刀位点 a93,x方向 ()93,Z方向 (c)两把刀X方向对刀(d两把刀Z方向对刀 图3-21数控车床常用试切对刀方法 (2)刀位点 刀位点是指在加工程序编制中,用以表示刀尖特征的点,也是对刀和加工的基准点。对于车刀,各 类对刀的刀位点如图5一20所示。 (3)对刀 在加工程序执行前,调整每把到的到位点,使其尽量重合与某一理想基准点,这一过程称为对 刀。理想基准点可以设在基准刀的刀尖上,也可以设定在对刀仪的定位中心(如光学对刀境内的十 字刻线交点)上。 对刀一般分为手动对刀和自动对刀两大类。目前,绝大多数的数控机床(特别是车床采用手动 对刀,其基本方法有定位对刀法、光学对刀法、AT℃对刀法和试切对刀法。在前三种手动对刀方法 中,均因可能受到手动和目测等多种误差的影响,其对刀精度十分有限,往往通过试切对刀,以得 到更加准确和可靠的结果。数控车床常用的试切对刀方法如图5一21所示。 (4)换刀点位置的确定 换刀点是指在编制加工中心、数控车床等多刀加工的各种数控机床所需加工程序时,相对于机 床固定原点而设置的一个自动换刀或换工作台的位置。换刀的位置可设定在程序原点、机床固定原 点或浮动原点上,其具体位置应更加工序内容而定。 为例防止在换(转)刀时碰撞到加工零件或夹具,除特殊情况外,其换刀点都设置在被加工零 件的外面,并留有一定的安全区。 兰州交通大学机电工程学院 7

数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 7 图 3-19 车刀的安装角度 图 3-20 车刀的刀位点 图 3-21 数控车床常用试切对刀方法 (2)刀位点 刀位点是指在加工程序编制中,用以表示刀尖特征的点,也是对刀和加工的基准点。对于车刀,各 类对刀的刀位点如图 5—20 所示。 (3)对刀 在加工程序执行前,调整每把到的到位点,使其尽量重合与某一理想基准点,这一过程称为对 刀。理想基准点可以设在基准刀的刀尖上,也可以设定在对刀仪的定位中心(如光学对刀境内的十 字刻线交点)上。 对刀一般分为手动对刀和自动对刀两大类。目前,绝大多数的数控机床(特别是车床采用手动 对刀,其基本方法有定位对刀法、光学对刀法、ATC 对刀法和试切对刀法。在前三种手动对刀方法 中,均因可能受到手动和目测等多种误差的影响,其对刀精度十分有限,往往通过试切对刀,以得 到更加准确和可靠的结果。数控车床常用的试切对刀方法如图 5—21 所示。 (4)换刀点位置的确定 换刀点是指在编制加工中心、数控车床等多刀加工的各种数控机床所需加工程序时,相对于机 床固定原点而设置的一个自动换刀或换工作台的位置。换刀的位置可设定在程序原点、机床固定原 点或浮动原点上,其具体位置应更加工序内容而定。 为例防止在换(转)刀时碰撞到加工零件或夹具,除特殊情况外,其换刀点都设置在被加工零 件的外面,并留有一定的安全区