第3章 数控车削加工工艺 3.1数控车削加工工艺概述 3.1.1数控车削加工的主要对象 数控车削是数控加工中用得最多的加工方法之一。 由于数控车床具有加工精度高、能作直线和圆弧插补 (高档车床数控系统还有非圆弧曲线插补功能)以及在 加工过程中能自动变速等特点,因此其加工范围较普通 车床宽得多。针对数控车床的特点,下列几种零件最适 合数控车床削加工。 (1)轮廓形状特别复杂或难于控制尺寸的回转体零 件 (2)精度要求高的回转体零件 (3)带特殊螺纹的回转体零件

第3章 数控车削加工工艺 3.1 数控车削加工工艺概述 3.1.1 数控车削加工的主要对象 数控车削是数控加工中用得最多的加工方法之一。 由于数控车床具有加工精度高、能作直线和圆弧插补 (高档车床数控系统还有非圆弧曲线插补功能)以及在 加工过程中能自动变速等特点,因此其加工范围较普通 车床宽得多。针对数控车床的特点,下列几种零件最适 合数控车床削加工。 (1)轮廓形状特别复杂或难于控制尺寸的回转体零 件 (2)精度要求高的回转体零件 (3)带特殊螺纹的回转体零件

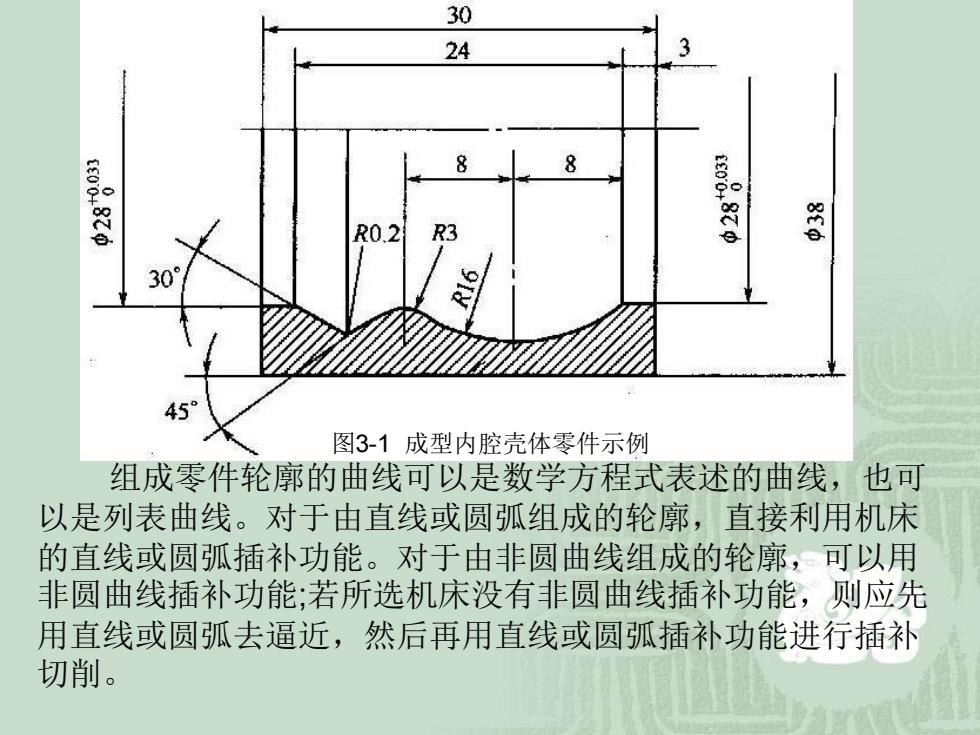

30 24 8 8 R0.2 8 30 45 图31成型内腔壳体零件示例 组成零件轮廓的曲线可以是数学方程式表述的曲线,也可 以是列表曲线。对于由直线或圆弧组成的轮廓,直接利用机床 的直线或圆弧插补功能。对于由非圆曲线组成的轮廓,可以用 非圆曲线插补功能;若所选机床没有非圆曲线插补功能,则应先 用直线或圆弧去逼近,然后再用直线或圆弧插补功能进行插补 切削

图3-1 成型内腔壳体零件示例 组成零件轮廓的曲线可以是数学方程式表述的曲线,也可 以是列表曲线。对于由直线或圆弧组成的轮廓,直接利用机床 的直线或圆弧插补功能。对于由非圆曲线组成的轮廓,可以用 非圆曲线插补功能;若所选机床没有非圆曲线插补功能,则应先 用直线或圆弧去逼近,然后再用直线或圆弧插补功能进行插补 切削

3.1.2数控车削加工工艺的基本特点 数控车床加工的程序是数控车床的指令性文 件。,数控车床受控于程序指令,加工的全过程都 是按程序指令自动进行的。数控车床加工程序不 仅要包括零件的工艺过程,而且还有包括切削用 量,走刀路线,刀具尺寸以及车床的运动过程。 3.1.3数控车削加工工艺的主要内容 (1)选择适合在数控车床上加工的零件,确 定工序内容。 (2)恒线被加工零件的图纸,明确加工内容 及技术要求。 (3)确定零件的加工方案,制定数控加工工 艺路线。 (4)加工工序的设计。 (5)数控加工程序的调整

3.1.2 数控车削加工工艺的基本特点 数控车床加工的程序是数控车床的指令性文 件。数控车床受控于程序指令,加工的全过程都 是按程序指令自动进行的。数控车床加工程序不 仅要包括零件的工艺过程,而且还有包括切削用 量,走刀路线,刀具尺寸以及车床的运动过程。 3.1.3 数控车削加工工艺的主要内容 (1)选择适合在数控车床上加工的零件,确 定工序内容。 (2)恒线被加工零件的图纸,明确加工内容 及技术要求。 (3)确定零件的加工方案,制定数控加工工 艺路线。 (4)加工工序的设计。 (5)数控加工程序的调整

3.2数控车削加工工艺分析 其主要内容由:分析零件图纸、确定工具在车床上的 装夹方式、各表面的加工顺序和刀具的进给路线以及刀具、 夹具和切削用量的选择等。 3.2.1数控车削加工零件的工艺性分析 (1)零件图分析 ①尺寸标注方法分析 ②轮廓几何要素分析 ③精度及技术要求分析

3.2 数控车削加工工艺分析 其主要内容由:分析零件图纸、确定工具在车床上的 装夹方式、各表面的加工顺序和刀具的进给路线以及刀具、 夹具和切削用量的选择等。 3.2.1 数控车削加工零件的工艺性分析 (1)零件图分析 ①尺寸标注方法分析 ②轮廓几何要素分析 ③精度及技术要求分析

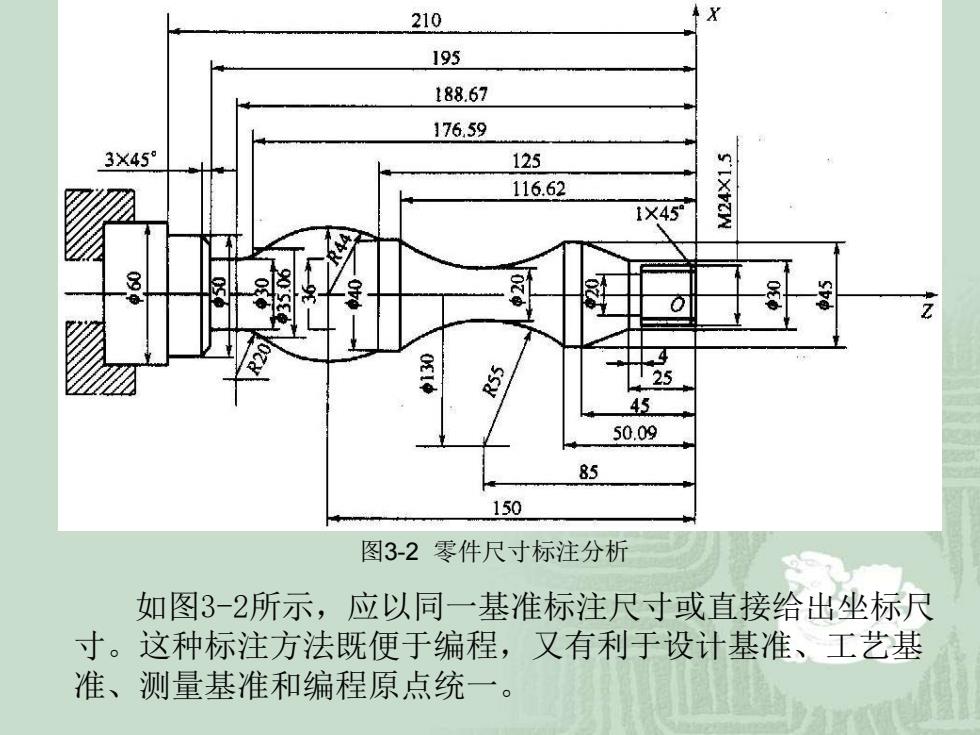

210 X 195 188.67 176.59 3X45° 125 116.62 1X45 8 T25 45 50.09 85 150 图3-2零件尺寸标注分析 如图3-2所示,应以同一基准标注尺寸或直接给出坐标尺 寸。这种标注方法既便于编程,又有利于设计基准、工艺基 准、测量基准和编程原点统一

图3-2 零件尺寸标注分析 如图3-2所示,应以同一基准标注尺寸或直接给出坐标尺 寸。这种标注方法既便于编程,又有利于设计基准、工艺基 准、测量基准和编程原点统一

2-R3 SRS 28 20 70 32 图3-3几何要素缺陷示例一 图3-4几何要素缺陷示例二 如图3-3所示的几何要素 如图3-4所示的几何要素, 中,根据图示尺寸计算,圆 图样上给定几何条件自相矛 弧与斜线相交而并非相切。 盾,总长不等于各段长度之 和

图3-3 几何要素缺陷示例一 如图3-3所示的几何要素 中,根据图示尺寸计算,圆 弧与斜线相交而并非相切。 图3-4 几何要素缺陷示例二 如图3-4所示的几何要素, 图样上给定几何条件自相矛 盾,总长不等于各段长度之 和

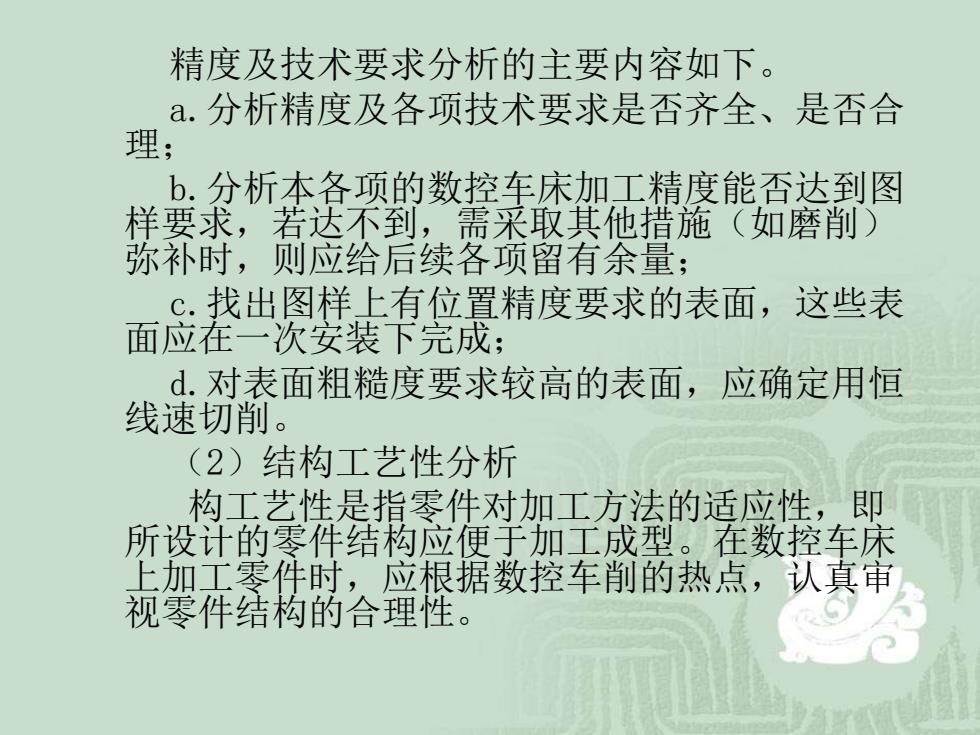

精度及技术要求分析的主要内容如下。 a.分析精度及各项技术要求是否齐全、是否合 理; b.分析本各项的数控车床加工精度能否达到图 样要求,若达不到,需采取其他措施(如磨削) 弥补时,则应给后续各项留有余量; c.找出图样上有位置精度要求的表面,这些表 面应在一次安装下完成; d.对表面粗糙度要求较高的表面,应确定用恒 线速切削。 (2)结构工艺性分析 构工艺性是指零件对加工方法的适应性,即 所设计的零件结构应便于加工成型。在数控车床 上加工零件时,应根据数控车削的热点,认真审 视零件结构的合理性

精度及技术要求分析的主要内容如下。 a.分析精度及各项技术要求是否齐全、是否合 理; b.分析本各项的数控车床加工精度能否达到图 样要求,若达不到,需采取其他措施(如磨削) 弥补时,则应给后续各项留有余量; c.找出图样上有位置精度要求的表面,这些表 面应在一次安装下完成; d.对表面粗糙度要求较高的表面,应确定用恒 线速切削。 (2)结构工艺性分析 构工艺性是指零件对加工方法的适应性,即 所设计的零件结构应便于加工成型。在数控车床 上加工零件时,应根据数控车削的热点,认真审 视零件结构的合理性

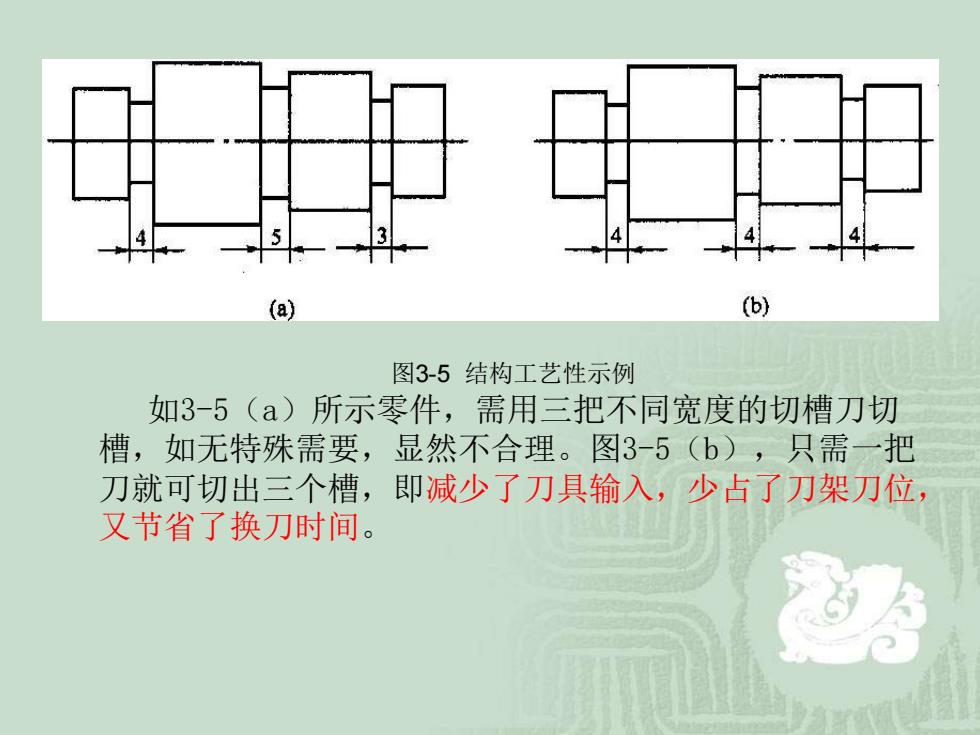

(a) (b) 图3-5结构工艺性示例 如3-5(a)所示零件,需用三把不同宽度的切槽刀切 槽,如无特殊需要,显然不合理。图3-5(b),只需一把 刀就可切出三个槽,即减少了刀具输入,少占了刀架刀位, 又节省了换刀时间

图3-5 结构工艺性示例 如3-5(a)所示零件,需用三把不同宽度的切槽刀切 槽,如无特殊需要,显然不合理。图3-5(b),只需一把 刀就可切出三个槽,即减少了刀具输入,少占了刀架刀位, 又节省了换刀时间

(3)零件安装方式的选择 在数控车床上零件的安装方式与普通车床一样,要合理 选择定位基准和夹紧方案,主要注意一下两点。 ①力求设计、工艺与编程计算的基准统一,这样有利 于提高编程时数值计算的简便性和精确性。 ②尽量减少装夹次数,尽可能在一次装夹后,加工出 全部待加工面。 3.2.2数控车削加工工艺路线的拟定 (1)加工方法的选择 (2)加工工序划分 ①保持精度原则 ②提高生产效率的原则 (3)加工路线的确定 在数控加工中,刀具(严格所是刀位点)相对于工件的 运动轨迹和方向称为加工路线,即刀具从对刀点开始运动 其,直至加工结束所经过的路径,包括切削加工的路径及 刀具引入、返回等非切削空行程

(3) 零件安装方式的选择 在数控车床上零件的安装方式与普通车床一样,要合理 选择定位基准和夹紧方案,主要注意一下两点。 ① 力求设计、工艺与编程计算的基准统一,这样有利 于提高编程时数值计算的简便性和精确性。 ② 尽量减少装夹次数,尽可能在一次装夹后,加工出 全部待加工面。 3.2.2 数控车削加工工艺路线的拟定 (1)加工方法的选择 (2)加工工序划分 ①保持精度原则 ②提高生产效率的原则 (3)加工路线的确定 在数控加工中,刀具(严格所是刀位点)相对于工件的 运动轨迹和方向称为加工路线,即刀具从对刀点开始运动 其,直至加工结束所经过的路径,包括切削加工的路径及 刀具引入、返回等非切削空行程

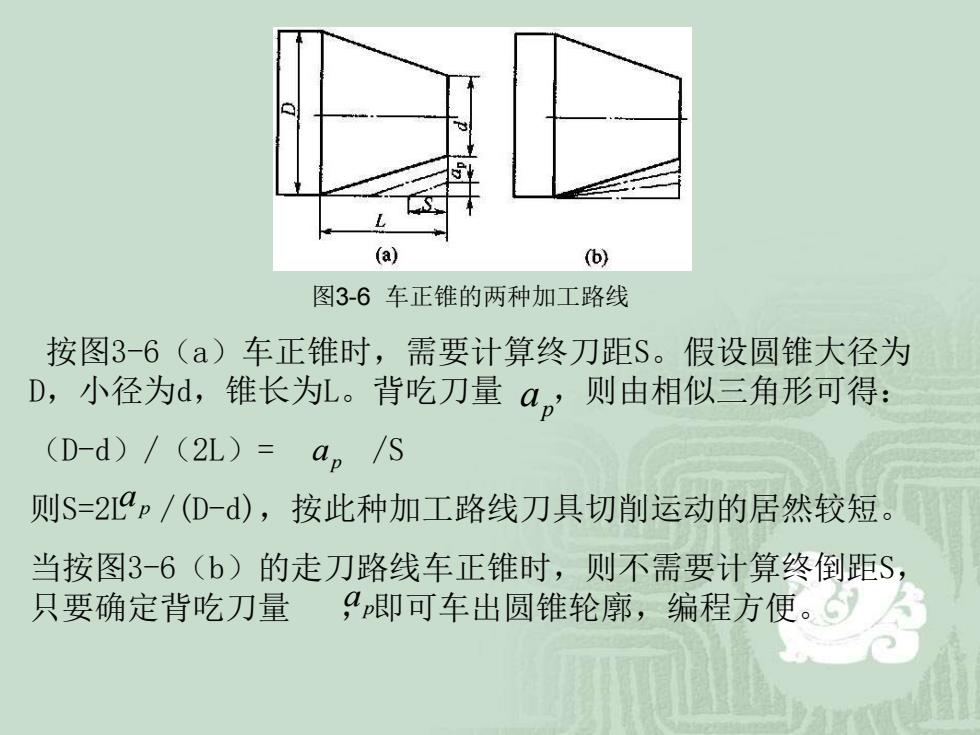

(a) (b) 图3-6车正锥的两种加工路线 按图3-6(a)车正锥时,需要计算终刀距S。假设圆锥大径为 D,小径为d,锥长为。背吃刀量a,则由相似三角形可得: (D-d)/(2L)=a,/S 则S=2Lp/(D-d),按此种加工路线刀具切削运动的居然较短。 当按图3-6(b)的走刀路线车正锥时,则不需要计算终倒距S, 只要确定背吃刀量 ,a即可车出圆锥轮廓,编程方便

图3-6 车正锥的两种加工路线 按图3-6(a)车正锥时,需要计算终刀距S。假设圆锥大径为 D,小径为d,锥长为L。背吃刀量 ,则由相似三角形可得: (D-d)/(2L)= /S 则S=2L /(D-d),按此种加工路线刀具切削运动的居然较短。 当按图3-6(b)的走刀路线车正锥时,则不需要计算终倒距S, 只要确定背吃刀量 ,即可车出圆锥轮廓,编程方便。 p a ap ap ap