歌控技术及籍爱 第二章计算机数控系统 主讲陈德道

第二章 计算机数控系统 主讲 陈德道

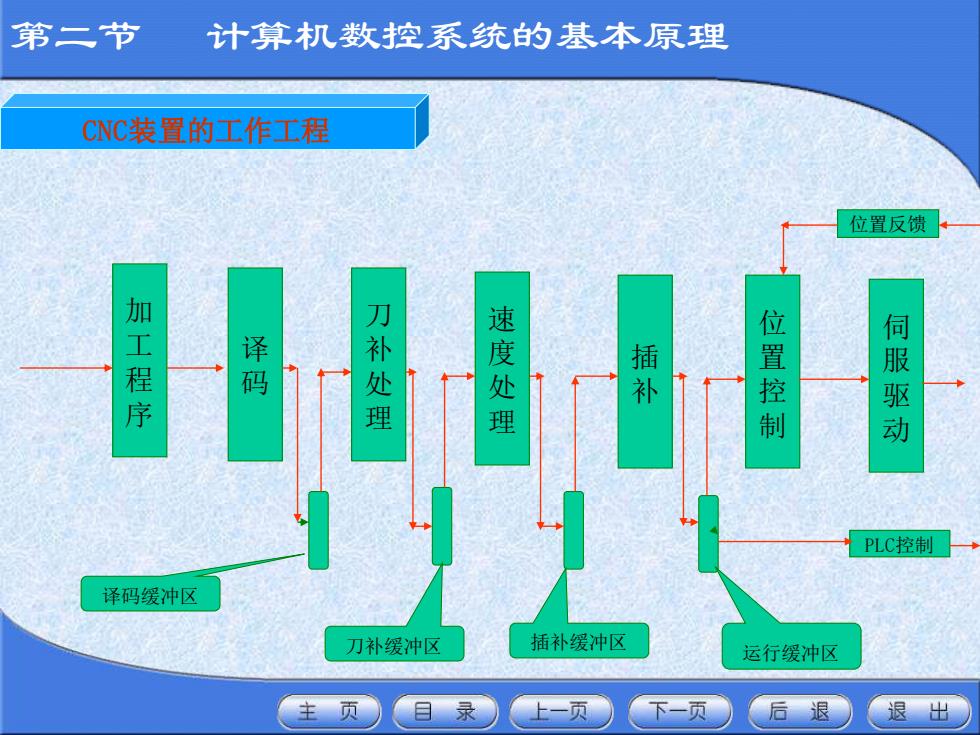

第二节 计算机数控系统的基本原理 CNC装置的工作工程 位置反馈 加工程序 译 刀补处理 速度处理 插 位置控制 伺服驱动 PLC控制 译码缓冲区 刀补缓冲区 插补缓冲区 运行缓冲区 主页 目录 上一页 下一页 后退 退出

CNC装置的工作工程 加 工 程 序 译 码 刀 补 处 理 速 度 处 理 位 置 控 制 插 补 伺 服 驱 动 PLC控制 位置反馈 译码缓冲区 刀补缓冲区 插补缓冲区 运行缓冲区 第二节 计算机数控系统的基本原理

第二节 计算机数控系统的基本原理 译码 ☒无法显示该图片 译码程序的主要功能是将文本格式表达的零件加工程序 以程序段为单位翻译成后续程序所要求的数据结构(格式)。 主要功能: 1、翻译 2、将翻译后的数据存放到指定的位置; 3、查找、纠正错误。 主页。 目录 上一页 下一页 后退 退出

一、译码 第二节 计算机数控系统的基本原理 译码程序的主要功能是将文本格式表达的零件加工程序, 以程序段为单位翻译成后续程序所要求的数据结构(格式)。 主要功能: 1、翻译; 2、将翻译后的数据存放到指定的位置; 3、查找、纠正错误

第二节 计算机数控系统的基本原理 刀具半径补偿 1.刀具半程补偿的基本概念 数控加工中,是按零件轮廓进行编程的,而控制总是按刀具的中心 来进行的。由于刀具总有一定的半径(如铣刀半径、铜丝的半得),刀具 中心运动的轨迹并不等于所需加工零件的实际轮廓,而是偏移轮廓一个 刀具半径值。需要将零件的轮廓转化为刀具中心的运动轨迹,这种转化 称为称为力具半径补偿。 2.刀具半径补偿计算 刀具半径补偿计算:根据零件尺寸和刀具半径值计算直线戟圆弧的 起点和终束的刀具中心值,以及圆弧刀补后刀具中心轨迹的圆抓半径值。 刀具半径矢量:在加工过程中始终垂直于编程轨迹,大小箐于刀 具半径,方向指向刀具中心的矢量。 目录 一页 后退 退出

1.刀具半径补偿的基本概念 数控加工中,是按零件轮廓进行编程的,而控制总是按刀具的中心 来进行的。由于刀具总有一定的半径(如铣刀半径、铜丝的半径),刀具 中心运动的轨迹并不等于所需加工零件的实际轮廓,而是偏移轮廓一个 刀具半径值。需要将零件的轮廓转化为刀具中心的运动轨迹,这种转化 称为称为刀具半径补偿。 2. 刀具半径补偿计算 刀具半径补偿计算:根据零件尺寸和刀具半径值计算直线或圆弧的 起点和终点的刀具中心值,以及圆弧刀补后刀具中心轨迹的圆弧半径值。 刀具半径矢量:在加工过程中始终垂直于编程轨迹,大小等于刀 具半径,方向指向刀具中心的矢量。 二、刀具半径补偿 第二节 计算机数控系统的基本原理

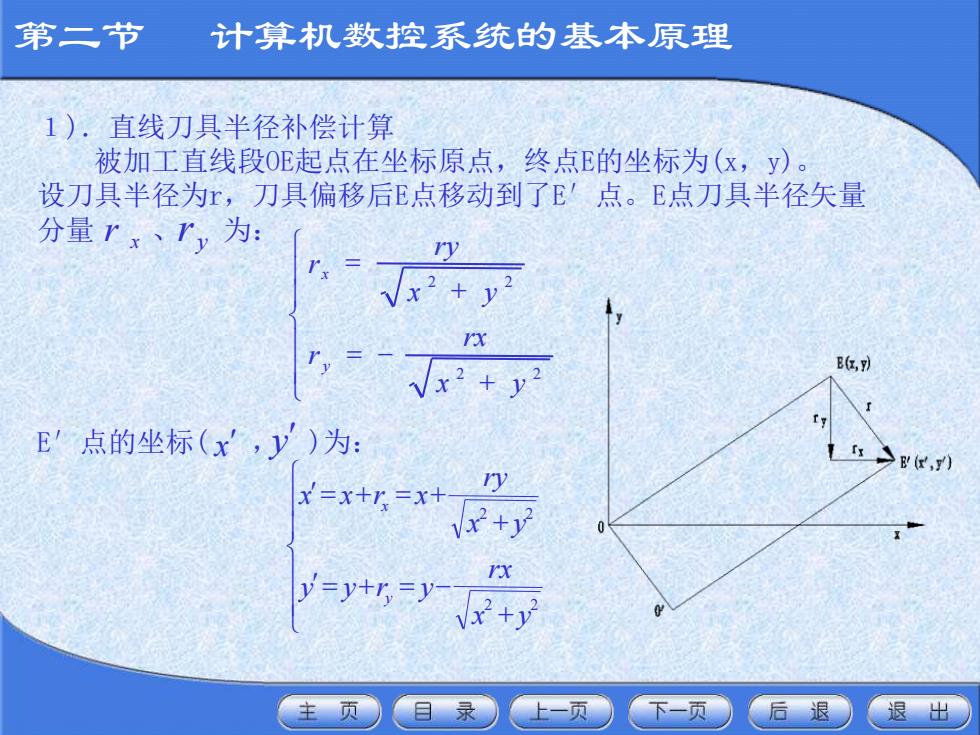

第二节 计算机数控系统的基本原理 1).直线刀具半径补偿计算 被加工直线段OE起点在坐标原点,终点E的坐标为(x,y)。 设刀具半径为r,刀具偏移后E点移动到了E点。E点刀具半径矢量 分量rx、ry为: y x2+v X x B(,7 -y E点的坐标(x',y)为: ,) x=x+r=x+ + =y+5=y 主页 目录 上一页 下一页 后退 退出

1).直线刀具半径补偿计算 被加工直线段OE起点在坐标原点,终点E的坐标为(x,y)。 设刀具半径为r,刀具偏移后E点移动到了E′点。E点刀具半径矢量 分量 、 为: E′点的坐标( , )为: y r x r + = - + = 2 2 2 2 x y rx r x y ry r y x + = + = - + = + = + 2 2 2 2 x y rx y y r y x y ry x x r x y x y x 第二节 计算机数控系统的基本原理

第二节 计算机数控系统的基本原理 2).圆弧刀具半径补偿计算 如图被祛圆弧AD,半径为尔,圆心在坐标原点,起点A为上 个程序段终点的刀具中心点,己求出。 E点刀俱半径矢量分量rx、ry为: x e R E(X,2 e R E(Xe,Ye)rr E点的坐标为: x。=x。+r=x。+r e (x后台 R A() R 一页 后退 退出

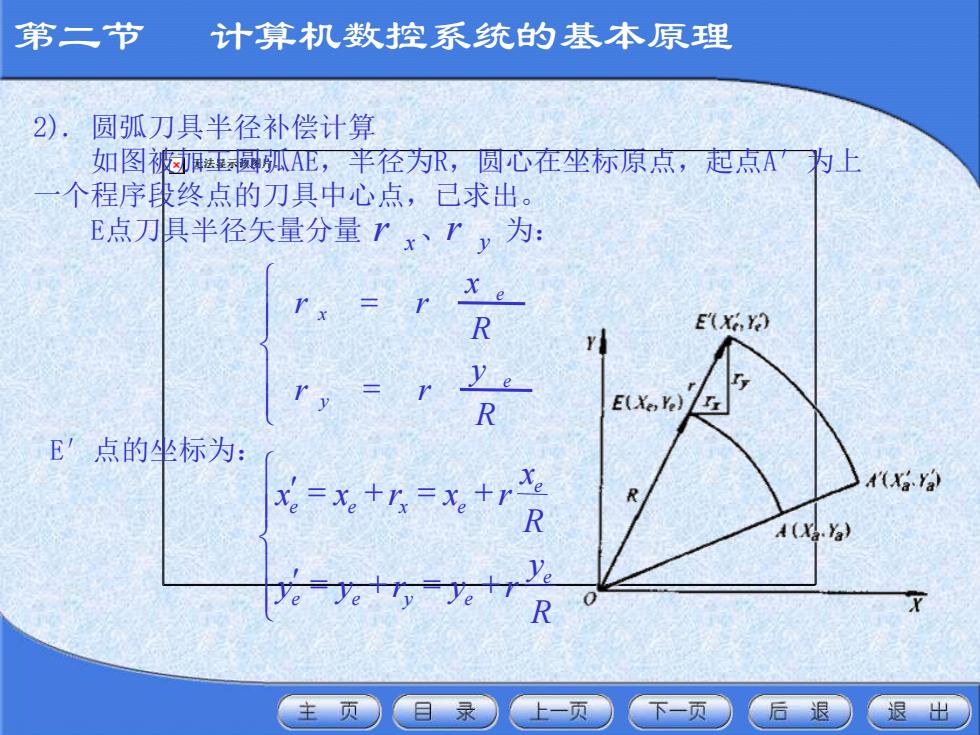

2). 圆弧刀具半径补偿计算 如图被加工圆弧AE,半径为R,圆心在坐标原点,起点A′为上 一个程序段终点的刀具中心点,已求出。 E点刀具半径矢量分量 、 为: E′点的坐标为: = = R y r r R x r r e y e x = + = + = + = + R y y y r y r R x x x r x r e e e y e e e e x e x r y r 第二节 计算机数控系统的基本原理

第二节 计算机数控系统的基本原理 3、B、C功能刀具半径补偿计算 (1).B功與径补偿的基本思想 这种方法的特点是刀具中心轨迹的段间连接都 以圆弧进行的,其算法简单,容易实现,如图 刀具 所示,但申于段间连接采用圆弧,这就产生一 编程轨迹 些无法避免的缺点:首先,当加工外轮廓尖角 时,由于力具中心通过连接圆弧轮廓尖角处时, 始终处于印削状态,要求的尖角往往被加工成 圆角。其次,在内轮廓加工时,要由程序员人 为地编制十个辅助加工的过渡圆弧,如图所示 具中心轨迹 中的AB圆弧,并且要求这个过渡圆弧的半径必 须大于刀琪半径,这就给编程工作带来了麻烦, 一旦疏忽,使过渡圆弧的半径小于刀具半径时, 就会因为力具王涉而产生过切削现象,是加工 零件报废。这些缺点限制该方法的应用。 主页 目录 上一页 下一页 后退 退出

3、 B、C功能刀具半径补偿计算 (1).B功能刀具半径补偿的基本思想 这种方法的特点是刀具中心轨迹的段间连接都 以圆弧进行的,其算法简单,容易实现,如图 所示,但由于段间连接采用圆弧,这就产生一 些无法避免的缺点:首先,当加工外轮廓尖角 时,由于刀具中心通过连接圆弧轮廓尖角处时, 始终处于切削状态,要求的尖角往往被加工成 圆角。其次,在内轮廓加工时,要由程序员人 为地编制一个辅助加工的过渡圆弧,如图所示 中的AB圆弧,并且要求这个过渡圆弧的半径必 须大于刀具半径,这就给编程工作带来了麻烦, 一旦疏忽,使过渡圆弧的半径小于刀具半径时, 就会因为刀具干涉而产生过切削现象,是加工 零件报废。这些缺点限制该方法的应用。 第二节 计算机数控系统的基本原理

第二节 计算机数控系统的基本原理 (2).C功能刀具半径补偿的基本思想 这种方的精是刀具中心轨迹的段间都以直线进行连接,曲数控系 统根据工件轮廓的编程轨迹和刀具偏置量直接算出刀具中心轨迹的转接 点C和点,如图所示。 然后再对刀具中心轨迹进行伸长和缩短的修正。 这就是所谓的C机能刀具半径补偿功能(简称C刀补)。它的主要特点是 采用直线作为轮廓之间的过渡,因此,该刀补的尖角工艺性较B刀补好, 其次在内轮廓加工时,它实现过切自动预报,从而避免过切的发生。 刀具 编程轨迹 G41 G42 刀具中心轨迹 目录 一页 后退 退出

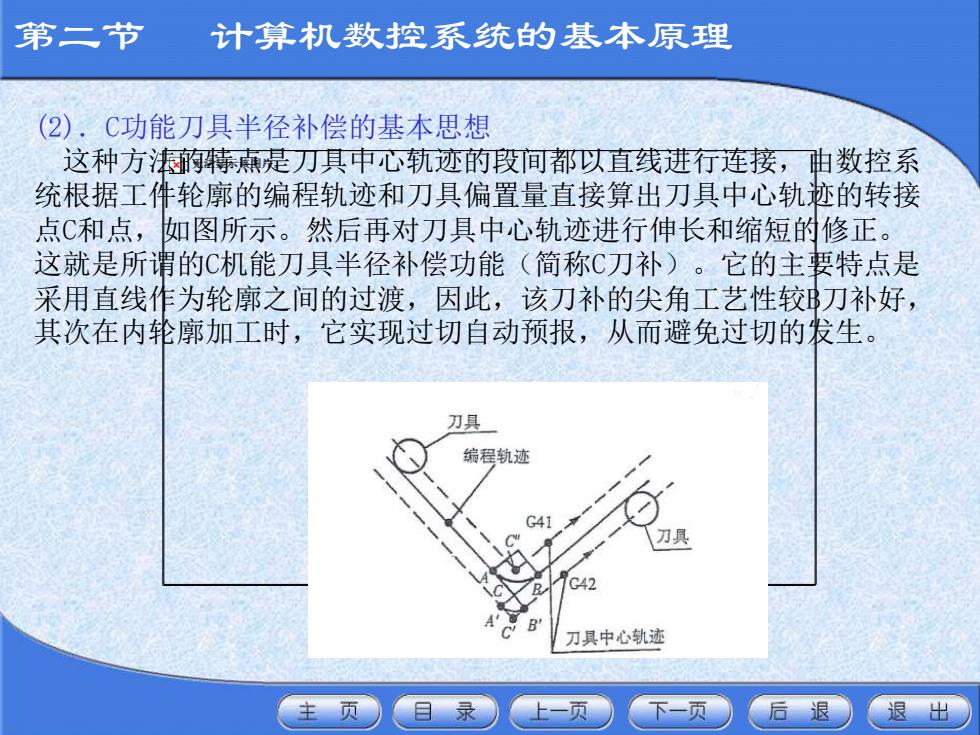

(2).C功能刀具半径补偿的基本思想 这种方法的特点是刀具中心轨迹的段间都以直线进行连接,由数控系 统根据工件轮廓的编程轨迹和刀具偏置量直接算出刀具中心轨迹的转接 点C和点,如图所示。然后再对刀具中心轨迹进行伸长和缩短的修正。 这就是所谓的C机能刀具半径补偿功能(简称C刀补)。它的主要特点是 采用直线作为轮廓之间的过渡,因此,该刀补的尖角工艺性较B刀补好, 其次在内轮廓加工时,它实现过切自动预报,从而避免过切的发生。 第二节 计算机数控系统的基本原理

第二节 计算机数控系统的基本原理 (3).两种刀补的处理方法有很大的区别 B刀补法在确寲其轨迹时,采用的时读一段、算一段,再走十段的处 理方法。这就无法预计到由于刀具半径所造成的下一段加工轨迹对本段 轨迹的影响。于是对于给定的零件轮廓轨迹来说,当加工内轮廓时,为 了避免刀具的干涉,合理选择刀具的半径以及在相邻加工轨迹转接处选 用恰当的过渡圆弧等问题,就不得不靠程序员来处理。为了解快下一段 加工轨迹对本段加工轨迹的影响问题,C刀补采用的方法是一次对两段 进行处理即先读第一段、算第一段,再读第二段、算第二段, 然后根 据计算结果来确定一二两段其刀具中心轨迹的段间过渡状态,分析第二 段对第一段有无影响,如果有,对第一段进行处理,然后再走处理后的 第一段:如果没有影响,直接走第一段。以后按这种方法依次进行下去, 直到程序结束为止。 主页 目录 上一页 下一页 后退 退出

(3).两种刀补的处理方法有很大的区别 B刀补法在确定刀具轨迹时,采用的时读一段、算一段,再走一段的处 理方法。这就无法预计到由于刀具半径所造成的下一段加工轨迹对本段 轨迹的影响。于是对于给定的零件轮廓轨迹来说,当加工内轮廓时,为 了避免刀具的干涉,合理选择刀具的半径以及在相邻加工轨迹转接处选 用恰当的过渡圆弧等问题,就不得不靠程序员来处理。为了解决下一段 加工轨迹对本段加工轨迹的影响问题,C刀补采用的方法是一次对两段 进行处理,即先读第一段、算第一段,再读第二段、算第二段,然后根 据计算结果来确定一二两段其刀具中心轨迹的段间过渡状态,分析第二 段对第一段有无影响,如果有,对第一段进行处理,然后再走处理后的 第一段;如果没有影响,直接走第一段。以后按这种方法依次进行下去, 直到程序结束为止。 第二节 计算机数控系统的基本原理

第二节 计算机数控系统的基本原理 4.刀具半径补偿的执行过程 般分为國表,麵图所示。 刀补的建过 刀具从起仞点接近工件,并在原来的编程轨迹基础上,刀具中心向左 (G41)或向右(G42)偏移一个偏移量(图中的粗虚线)。在该过程中 不进行零件加工,由于计算的问题,该过程只能走直线。 刀补的进行布 刀具中心轨迹(图中的虚线)与编程轨迹(图中的实线)始终偏离一个 刀具半径的距离。 刀补的撤销 刀具中心轨迹 编程轨造 刀具撤离士件,使刀具中心轨迹终点与 程序轨迹的终点重合(图中的粗虚线)。 它是刀补建立的逆过程。同样,在该过程 刀补撤消 中不能进行零件加工。该过程只能走直线: 刀补进行 起刀点 刀补建立 目录 一页 后退 出

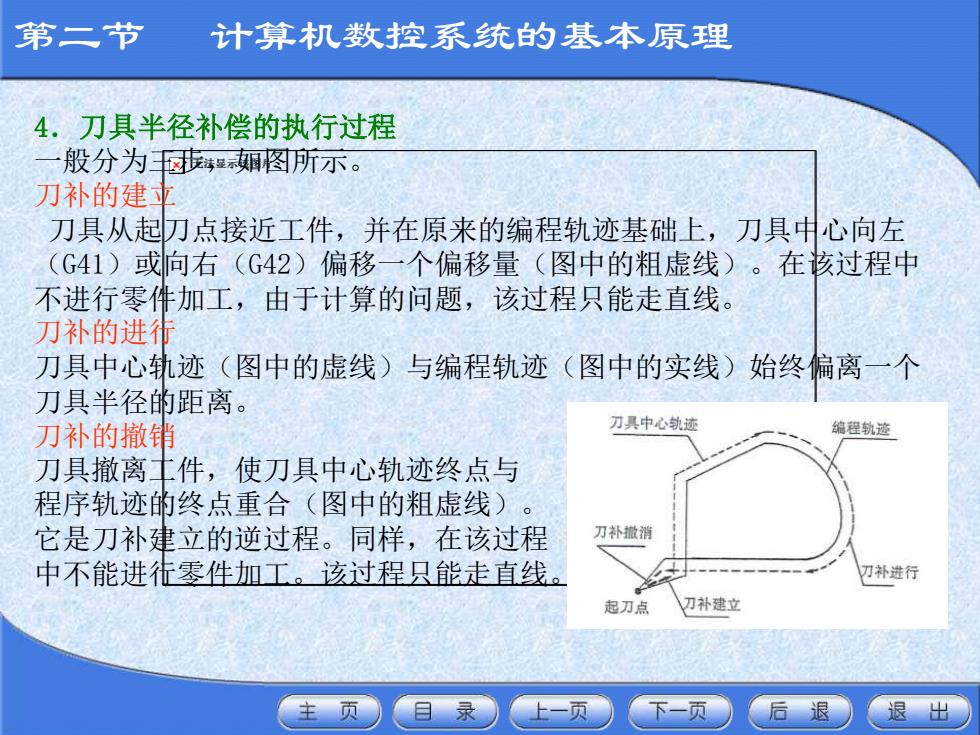

4.刀具半径补偿的执行过程 一般分为三步,如图所示。 刀补的建立 刀具从起刀点接近工件,并在原来的编程轨迹基础上,刀具中心向左 (G41)或向右(G42)偏移一个偏移量(图中的粗虚线)。在该过程中 不进行零件加工,由于计算的问题,该过程只能走直线。 刀补的进行 刀具中心轨迹(图中的虚线)与编程轨迹(图中的实线)始终偏离一个 刀具半径的距离。 刀补的撤销 刀具撤离工件,使刀具中心轨迹终点与 程序轨迹的终点重合(图中的粗虚线)。 它是刀补建立的逆过程。同样,在该过程 中不能进行零件加工。该过程只能走直线。 第二节 计算机数控系统的基本原理