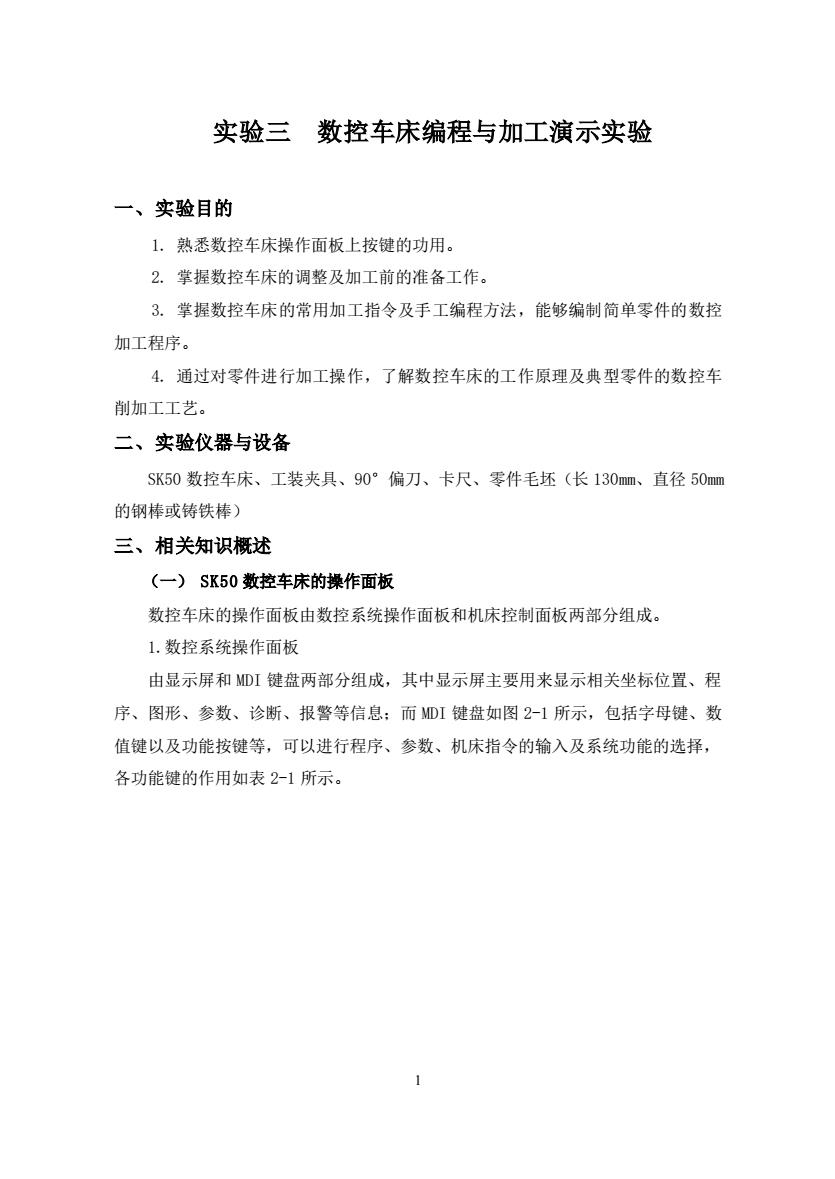

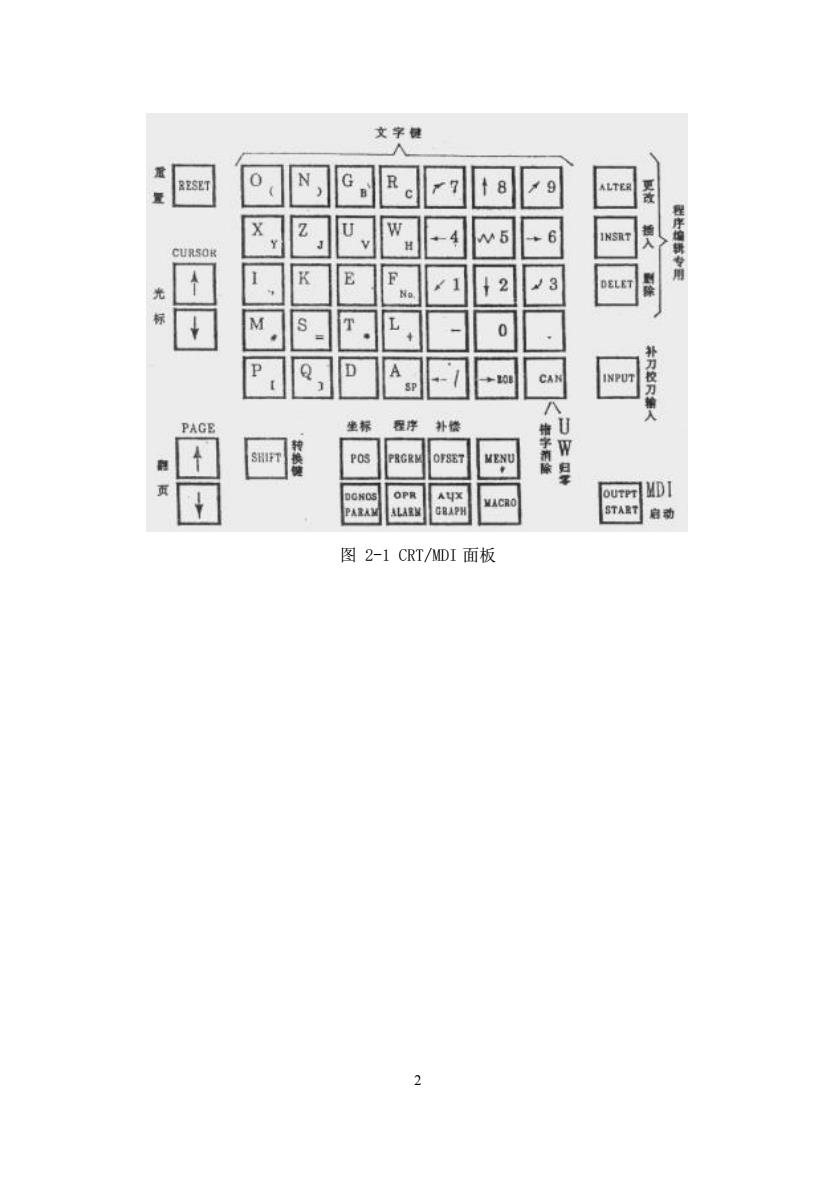

实验三数控车床编程与加工演示实验 一、实验目的 1.熟悉数控车床操作面板上按键的功用。 2.掌握数控车床的调整及加工前的准备工作 3.掌握数控车床的常用加工指令及手工编程方法,能够编制简单零件的数控 加工程序。 4.通过对零件进行加工操作,了解数控车床的工作原理及典型零件的数控车 削加工工艺。 二、实验仪器与设备 SK50数控车床、工装夹具、90°偏刀、卡尺、零件毛坯(长130mm、直径50mm 的钢棒或铸铁棒) 三、相关知识概述 (一)SK50数控车床的操作面板 数控车床的操作面板由数控系统操作面板和机床控制面板两部分组成。 L.数控系统操作面板 由显示屏和MDI键盘两部分组成,其中显示屏主要用来显示相关坐标位置、程 序、图形、参数、诊断、报警等信息;而D1键盘如图2-1所示,包括字母键、数 值键以及功能按键等,可以进行程序、参数、机床指令的输入及系统功能的选择, 各功能键的作用如表2-1所示

1 实验三 数控车床编程与加工演示实验 一、实验目的 1. 熟悉数控车床操作面板上按键的功用。 2. 掌握数控车床的调整及加工前的准备工作。 3. 掌握数控车床的常用加工指令及手工编程方法,能够编制简单零件的数控 加工程序。 4. 通过对零件进行加工操作,了解数控车床的工作原理及典型零件的数控车 削加工工艺。 二、实验仪器与设备 SK50 数控车床、工装夹具、90°偏刀、卡尺、零件毛坯(长 130mm、直径 50mm 的钢棒或铸铁棒) 三、相关知识概述 (一) SK50 数控车床的操作面板 数控车床的操作面板由数控系统操作面板和机床控制面板两部分组成。 1.数控系统操作面板 由显示屏和 MDI 键盘两部分组成,其中显示屏主要用来显示相关坐标位置、程 序、图形、参数、诊断、报警等信息;而 MDI 键盘如图 2-1 所示,包括字母键、数 值键以及功能按键等,可以进行程序、参数、机床指令的输入及系统功能的选择, 各功能键的作用如表 2-1 所示

文字园 8 ¥9 标 程序 补 图2-1CRT/MDI面板

2 图 2-1 CRT/MDI 面板

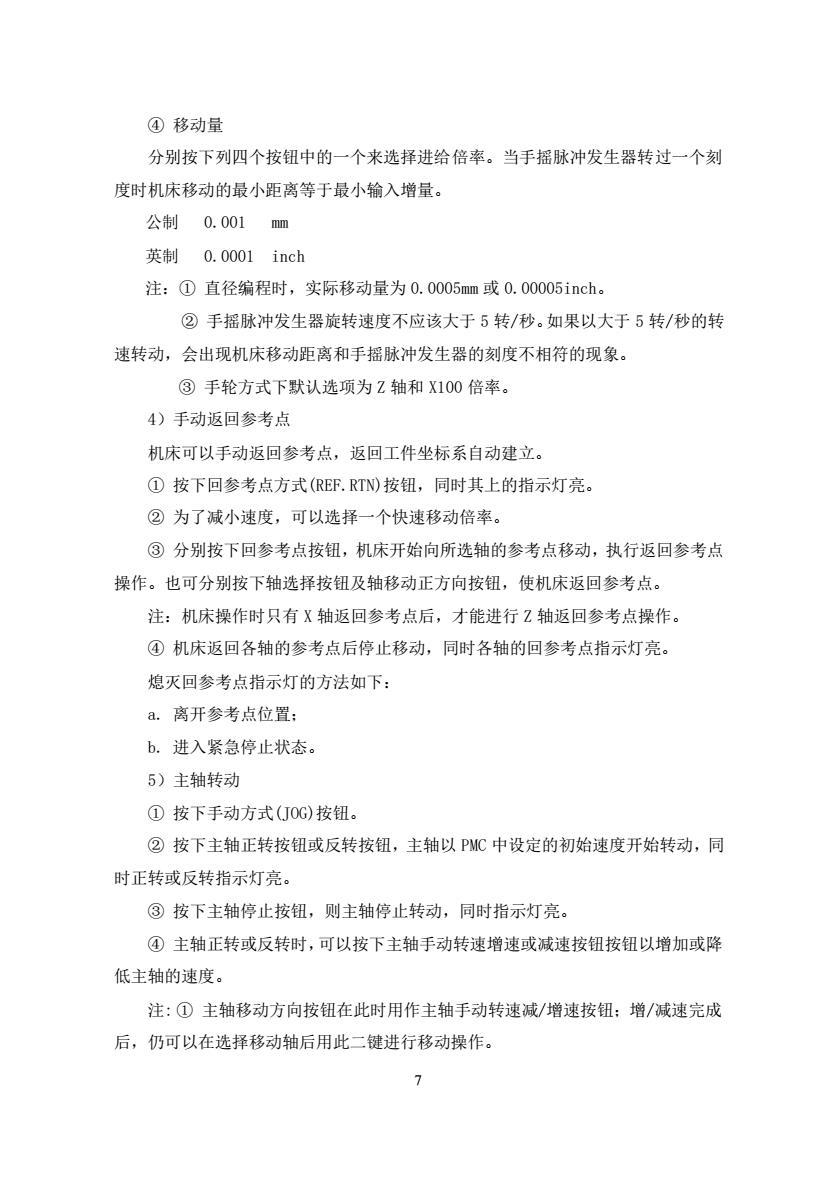

表2-1 CRT/MDI面椒功能键况明 功能罐 作用 POS 美杯是示功按流镇翕堡业嘴:天霜 序执行过程中坐标轴距指定位置的剩余移动量 PROGRAM 程胶显示面拉在费进行理于的 算机进行程序传输,在MD模式下,可显示程序内溶 指令值 OFSET *资置楚合视楚 件坐标系设定 PARAM 数器玫定结盒r应股父贡簧 用,潘情祝下禁止修改,以免出现设障 ALARM 报警信息显示页面功能键 刀且径圆形拟而面工 :结合扩展功能键可进入动 GRAPH 态刀具路经示堂标值示玻具路轻模拟有关参数 设定页面 CURSOR↑ 光标移动功能健:在执行数据修改、除、输入操作阳时用 来指定编辑数据的位置 RESET 复位键:终止CC的一切输出指令,CC回复到初始状 INPUT 委程入提数经参值、工件全标行 OUTPUT 统参数至外部计算机 PAGE1 页面显示翻页键:可翻阅当前C灯显示资料的上下续页 各种字符与数字键用来5入程序指令和各种梦数值 扩展功能键 春辞装提式干扩动能面建用G和下的锁健木想 程序编辑键 在程序编辑模式下进行程序编辑 ALTER 在程序中光标指定位置进行修改 INSERT 在程序光标指定位置插入字符或数字 DELET 删刚除程序中光标指定位置的字符或数字 CAN 取消键:除写入续存区的字符

3 表 2-1 CRT/MDI 面板功能键说明

2.机床控制面板 机床控制面板上的各种功能键可执行简单的操作,直接控制机床的动作及加了 过程,常见按钮(按键)功能如下: (1)安全功能 为了安全,要立即停止机床运动时,可以按急停按扭。为了防止机床超出行程 终点,系统有超程检验和行程检查功能。 1)急停 按下操作面板上的急停按钮,机床立即停止运动。 急停按钮被按下时是自锁的,要使急停复位,必须按下并顺时针旋转急停按扭。 注:①急停按下后,切断所有电机的电流: ②控制单元保持复位状态: ③故障排除后释放急停: ④急停释放后用手动返回参考点或用G28返回参考点。 2)超程 当机床试图移动到由机床限位开关设定的行程终点的外面时,由于碰到限位开 关,机床立即停止移动,并显示机床报警,同时机床准备好指示灯灭。 机床超程后,可按限位释放按钮解除超程,步骤为: ①先按下限位释放按钮: ②按住限位释放按钮的同时,按一下机床准备好按钮,同时机床准备好指示灯 闪烁: ③选择手动操作方式JOG或HANDLE: ④选择已超程的轴,并沿反方向移动此轴,直到报警解除。 注:由于机床在出厂前已设置了储存行程限位,其限位距离小于由限位开关设 置的距离,所以在执行完参考点操作之后,一般不会出现超程报警。 3)存储行程限位检查 当刀具超过了存储行程限位时,显示报警并且刀具减速并停止。 当刀具进入禁区并产生报警时,刀具可以朝着进入时的相反方向移动。 注:①通常将由参数设定的区域作为机床的最大行程范围: ②储存行程限位在电源接通且手动返回参考点或用G28完成自动返回参 4

4 2.机床控制面板 机床控制面板上的各种功能键可执行简单的操作,直接控制机床的动作及加工 过程,常见按钮(按键)功能如下: (1)安全功能 为了安全,要立即停止机床运动时,可以按急停按扭。为了防止机床超出行程 终点,系统有超程检验和行程检查功能. 1)急停 按下操作面板上的急停按钮,机床立即停止运动。 急停按钮被按下时是自锁的,要使急停复位,必须按下并顺时针旋转急停按扭。 注:① 急停按下后,切断所有电机的电流; ② 控制单元保持复位状态; ③ 故障排除后释放急停; ④ 急停释放后用手动返回参考点或用 G28 返回参考点。 2)超程 当机床试图移动到由机床限位开关设定的行程终点的外面时,由于碰到限位开 关,机床立即停止移动,并显示机床报警,同时机床准备好指示灯灭。 机床超程后,可按限位释放按钮解除超程,步骤为: ① 先按下限位释放按钮; ② 按住限位释放按钮的同时,按一下机床准备好按钮,同时机床准备好指示灯 闪烁; ③ 选择手动操作方式 JOG 或 HANDLE; ④ 选择已超程的轴,并沿反方向移动此轴,直到报警解除。 注:由于机床在出厂前已设置了储存行程限位,其限位距离小于由限位开关设 置的距离,所以在执行完参考点操作之后,一般不会出现超程报警。 3)存储行程限位检查 当刀具超过了存储行程限位时,显示报警并且刀具减速并停止。 当刀具进入禁区并产生报警时,刀具可以朝着进入时的相反方向移动。 注:① 通常将由参数设定的区域作为机床的最大行程范围; ② 储存行程限位在电源接通且手动返回参考点或用 G28 完成自动返回参

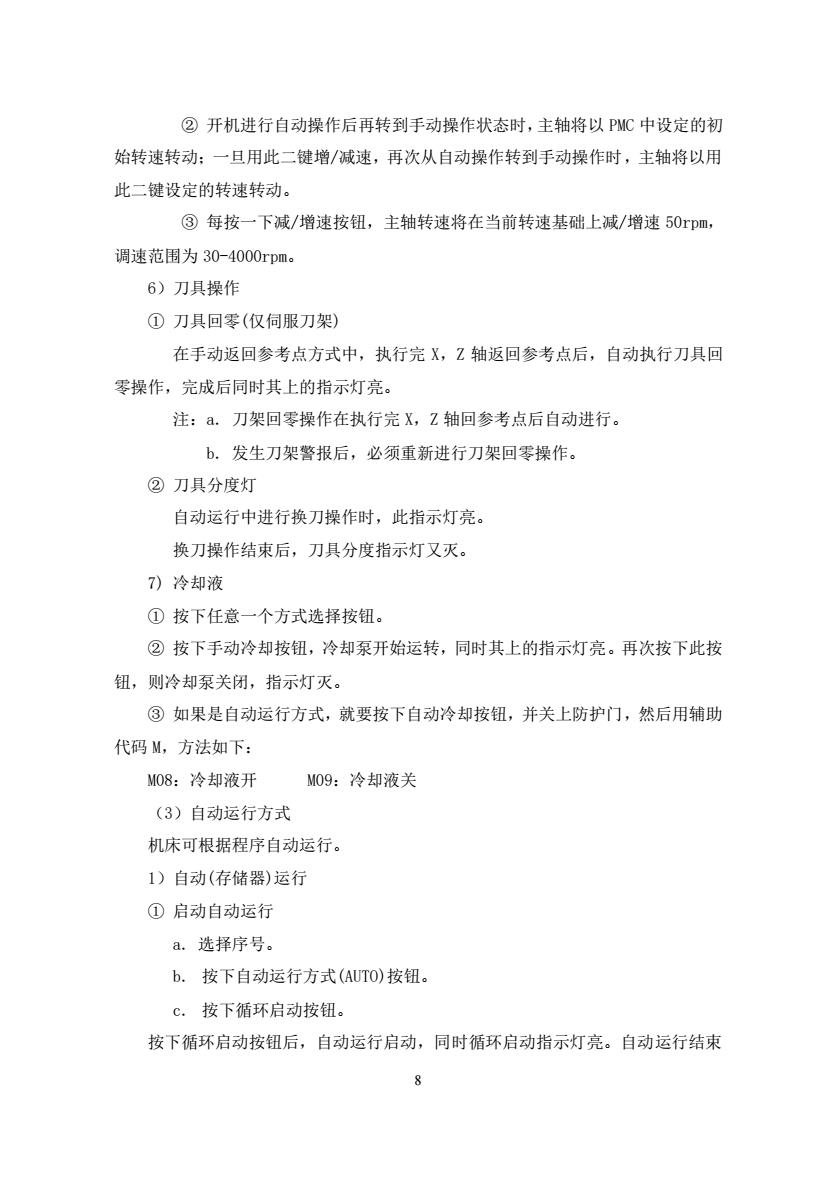

考点之后变 为有效 ③机床参数设定为在刀具进入禁区之前显示报警】 (2)手动操作 1)方式选择 用表2-2中方式选择按钮来选择操作方式。 表2-2方式选择 方式 功能 *将程序存入存储器 编辑 EDIT *对程序进行修改,增加或删除 *将存储器里的程序及其它程序编辑穿孔输出 自动AUTO *执行存储器里的程序 (存储MEMORY) *可执行程序号搜索 手动数据输入 MDI *通过MDI操作面板可进行手动数据输入 返回参考点 *可进行手动返回参考点 REF.RTN 手动J0G *可进行手动进给 手轮HANDLE *可进行X-轴/Z-轴/C-轴(仅Cs型)手轮进给 *通过阅读机/穿孔机接口在读入外设上的程序同时执行加工 DNC *选择存储在外设上的文件并指定自动运行的顺序和执行次 数 增量进给INC *可进行手动步进进给 示教TEACH IN*可进行手动连续进给及手轮进给位置的记录 注:①FANUC机床操作面板上有些按钮并不一定使用。 本机床中的增量进给和示教两种方式便没有使用。 ②由于FANUC机床操作面板上通过I/O LINK连接,所以在操作时不能同 时按下三个以上(包括三个)按钮,否则将不能正确操作机床。 2)手动连续进给 手动连续进给可将机床(刀具)连续移动到极限位置。 ①按下手动进给方式(J0G)按钮,同时其上的指示灯亮。 ②根据所移动的轴,选择一个移动轴,所选择的轴上的指示灯亮。 5

5 考点之后变 为有效; ③ 机床参数设定为在刀具进入禁区之前显示报警。 (2)手动操作 1)方式选择 用表 2-2 中方式选择按钮来选择操作方式。 表 2-2 方式选择 方式 功能 编辑 EDIT *将程序存入存储器 *对程序进行修改,增加或删除 *将存储器里的程序及其它程序编辑穿孔输出 自动 AUTO (存储 MEMORY) *执行存储器里的程序 *可执行程序号搜索 手动数据输入 MDI *通过 MDI 操作面板可进行手动数据输入 返回参考点 REF.RTN *可进行手动返回参考点 手动 JOG *可进行手动进给 手轮 HANDLE *可进行 X-轴/Z-轴/C-轴(仅 Cs 型)手轮进给 DNC *通过阅读机/穿孔机接口在读入外设上的程序同时执行加工 *选择存储在外设上的文件并指定自动运行的顺序和执行次 数 增量进给 INC *可进行手动步进进给 示教 TEACH IN *可进行手动连续进给及手轮进给位置的记录 注:① FANUC 机床操作面板上有些按钮并不一定使用。 本机床中的增量进给和示教两种方式便没有使用。 ② 由于 FANUC 机床操作面板上通过 I/O LINK 连接,所以在操作时不能同 时按下三个以上(包括三个)按钮,否则将不能正确操作机床。 2)手动连续进给 手动连续进给可将机床(刀具)连续移动到极限位置。 ① 按下手动进给方式(JOG)按钮,同时其上的指示灯亮。 ② 根据所移动的轴,选择一个移动轴,所选择的轴上的指示灯亮

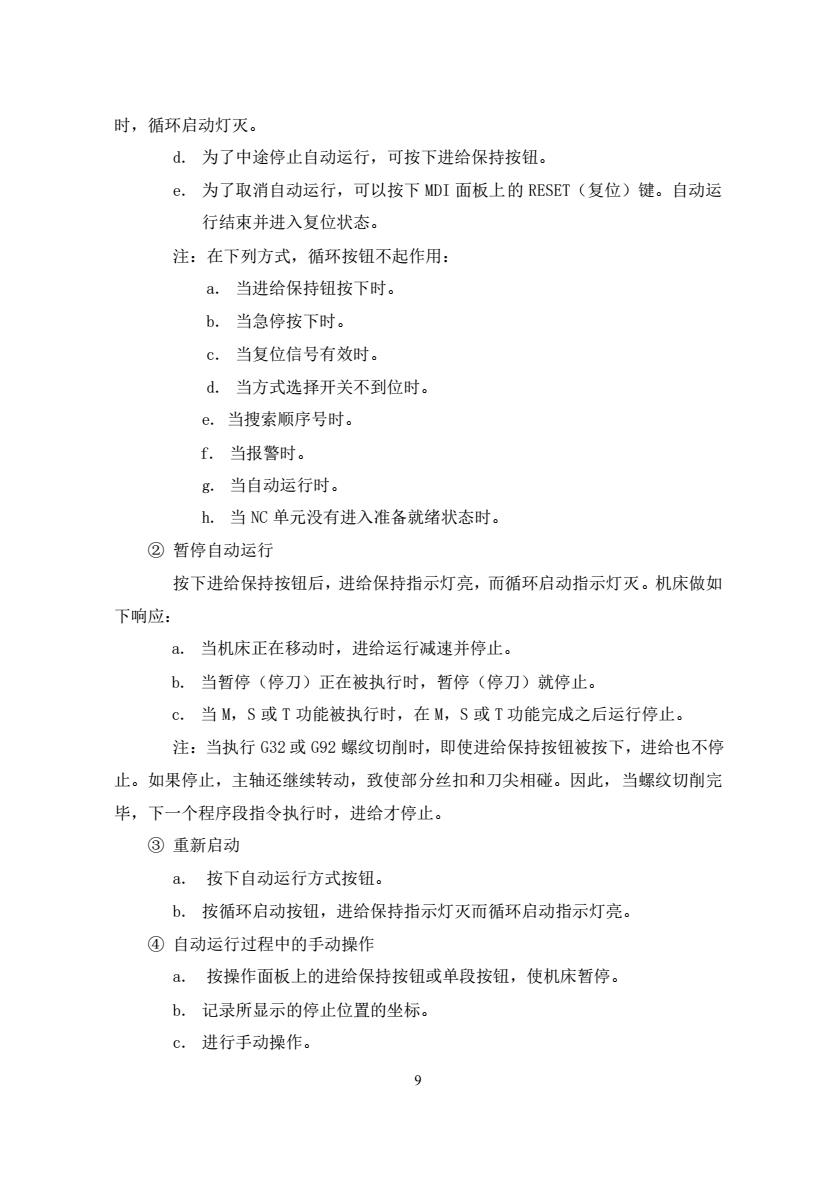

③根据进给方向,按两个方向按钮中的一个,连续按下列按钮,可使轴按所选 的方向移动,同时其上的指示灯亮。 注:a.手动操作方式下,依次只能控制一个轴。 b.轴移动方向选择按钮还可以用作主轴手动转速减速/增速按钮。 ④选择进给倍率:手动连续进给速度可由手动连续进给速度倍率开关选择,见 表2-3。 表2-3进给速率修调 进给速率修调() 进给速率修调(%) 0 40 1 50 2 60 4 70 6 80 8 90 10 100 15 105 20 110 30 120 ⑤快速移动 选择移动轴后,再同时按下移动方向和快速移动按钮,做快速移动。 欲改变轴快速移动的速率,可以设定不同的快速移动修调。 注:开机时机床默认的快速移动倍率为25%。 3)手轮进给 用手摇脉冲发生器可进行微进给。 ①按下手轮方式(IANDLE)按钮。 ②选择欲移动的轴。 ③旋转手摇脉冲发生器,机床沿所选轴移动。 顺时针 +方向 逆时针 方向 6

6 ③ 根据进给方向,按两个方向按钮中的一个,连续按下列按钮,可使轴按所选 的方向移动,同时其上的指示灯亮。 注:a. 手动操作方式下,依次只能控制一个轴。 b. 轴移动方向选择按钮还可以用作主轴手动转速减速/增速按钮。 ④ 选择进给倍率:手动连续进给速度可由手动连续进给速度倍率开关选择,见 表 2-3。 表 2-3 进给速率修调 进给速率修调(%) 进给速率修调(%) 0 40 1 50 2 60 4 70 6 80 8 90 10 100 15 105 20 110 30 120 ⑤ 快速移动 选择移动轴后,再同时按下移动方向和快速移动按钮,做快速移动。 欲改变轴快速移动的速率,可以设定不同的快速移动修调。 注:开机时机床默认的快速移动倍率为 25% 。 3)手轮进给 用手摇脉冲发生器可进行微进给。 ① 按下手轮方式(HANDLE)按钮。 ② 选择欲移动的轴。 ③ 旋转手摇脉冲发生器,机床沿所选轴移动。 顺时针----------------------------------+方向 逆时针-----------------------------------方向

④移动量 分别按下列四个按钮中的一个来选择进给倍率。当手摇脉冲发生器转过一个刻 度时机床移动的最小距离等于最小输入增量。 公制0.001m 英制0.0001inch 注:①直径编程时,实际移动量为0.0005mm或0.00005inch。 ②手摇脉冲发生器旋转速度不应该大于5转/秒。如果以大于5转/秒的转 速转动,会出现机床移动距离和手摇脉冲发生器的刻度不相符的现象。 ③手轮方式下默认选项为Z轴和X100倍率。 4)手动返回参考点 机床可以手动返回参考点,返回工件坐标系自动建立。 ①按下回参考点方式(REF.RTN)按钮,同时其上的指示灯亮。 ②为了减小速度,可以选择一个快速移动倍率。 ③分别按下回参考点按钮,机床开始向所选轴的参考点移动,执行返回参考点 操作。也可分别按下轴选择按钮及轴移动正方向按钮,使机床返回参考点。 注:机床操作时只有X轴返回参考点后,才能进行Z轴返回参考点操作 ④机床返回各轴的参考点后停止移动,同时各轴的回参考点指示灯亮 熄灭回参考点指示灯的方法如下: a.离开参考点位置: b.进入紧急停止状态 5)主轴转动 ①按下手动方式(J0G)按钮。 ②按下主轴正转按钮或反转按钮,主轴以PMC中设定的初始速度开始转动,同 时正转或反转指示灯亮。 ③按下主轴停止按钮,则主轴停止转动,同时指示灯亮。 ④主轴正转或反转时,可以按下主轴手动转速增速或减速按钮按钮以增加或降 低主轴的速度。 注:①主轴移动方向按钮在此时用作主轴手动转速减/增速按钮:增/减速完成 后,仍可以在选择移动轴后用此二键进行移动操作。 7

7 ④ 移动量 分别按下列四个按钮中的一个来选择进给倍率。当手摇脉冲发生器转过一个刻 度时机床移动的最小距离等于最小输入增量。 公制 0.001 mm 英制 0.0001 inch 注:① 直径编程时,实际移动量为 0.0005mm 或 0.00005inch。 ② 手摇脉冲发生器旋转速度不应该大于 5 转/秒。如果以大于 5 转/秒的转 速转动,会出现机床移动距离和手摇脉冲发生器的刻度不相符的现象。 ③ 手轮方式下默认选项为 Z 轴和 X100 倍率。 4)手动返回参考点 机床可以手动返回参考点,返回工件坐标系自动建立。 ① 按下回参考点方式(REF.RTN)按钮,同时其上的指示灯亮。 ② 为了减小速度,可以选择一个快速移动倍率。 ③ 分别按下回参考点按钮,机床开始向所选轴的参考点移动,执行返回参考点 操作。也可分别按下轴选择按钮及轴移动正方向按钮,使机床返回参考点。 注:机床操作时只有 X 轴返回参考点后,才能进行 Z 轴返回参考点操作。 ④ 机床返回各轴的参考点后停止移动,同时各轴的回参考点指示灯亮。 熄灭回参考点指示灯的方法如下: a. 离开参考点位置; b. 进入紧急停止状态。 5)主轴转动 ① 按下手动方式(JOG)按钮。 ② 按下主轴正转按钮或反转按钮,主轴以 PMC 中设定的初始速度开始转动,同 时正转或反转指示灯亮。 ③ 按下主轴停止按钮,则主轴停止转动,同时指示灯亮。 ④ 主轴正转或反转时,可以按下主轴手动转速增速或减速按钮按钮以增加或降 低主轴的速度。 注: ① 主轴移动方向按钮在此时用作主轴手动转速减/增速按钮;增/减速完成 后,仍可以在选择移动轴后用此二键进行移动操作

②开机进行自动操作后再转到手动操作状态时,主轴将以PC中设定的初 始转速转动:一旦用此二键增/减速,再次从自动操作转到手动操作时,主轴将以用 此二键设定的转速转动。 ③每按一下减/增速按钮,主轴转速将在当前转速基础上减/增速50rpm, 调速范围为30-4000rpm。 6)刀具操作 ①刀具回零(仅伺服刀架) 在手动返回参考点方式中,执行完X,Z轴返回参考点后,自动执行刀具回 零操作,完成后同时其上的指示灯亮。 注:a.刀架回零操作在执行完X,Z轴回参考点后自动进行。 b.发生刀架警报后,必须重新进行刀架回零操作。 ②刀具分度灯 自动运行中进行换刀操作时,此指示灯亮。 换刀操作结束后,刀具分度指示灯又灭。 )冷却液 ①按下任意一个方式选择按钮。 ②按下手动冷却按钮,冷却泵开始运转,同时其上的指示灯亮。再次按下此按 钮,则冷却泵关闭,指示灯灭。 ③如果是自动运行方式,就要按下自动冷却按钮,并关上防护门,然后用辅助 代码M,方法如下: MO8:冷却液开 MO9:冷却液关 (3)自动运行方式 机床可根据程序自动运行。 1)自动(存储器)运行 ①启动自动运行 a.选择序号。 b.按下自动运行方式(AUTO)按钮。 c.按下循环启动按钮。 按下循环启动按钮后,自动运行启动,同时循环启动指示灯亮。自动运行结束

8 ② 开机进行自动操作后再转到手动操作状态时,主轴将以 PMC 中设定的初 始转速转动;一旦用此二键增/减速,再次从自动操作转到手动操作时,主轴将以用 此二键设定的转速转动。 ③ 每按一下减/增速按钮,主轴转速将在当前转速基础上减/增速 50rpm, 调速范围为 30-4000rpm。 6)刀具操作 ① 刀具回零(仅伺服刀架) 在手动返回参考点方式中,执行完 X,Z 轴返回参考点后,自动执行刀具回 零操作,完成后同时其上的指示灯亮。 注:a. 刀架回零操作在执行完 X,Z 轴回参考点后自动进行。 b. 发生刀架警报后,必须重新进行刀架回零操作。 ② 刀具分度灯 自动运行中进行换刀操作时,此指示灯亮。 换刀操作结束后,刀具分度指示灯又灭。 7) 冷却液 ① 按下任意一个方式选择按钮。 ② 按下手动冷却按钮,冷却泵开始运转,同时其上的指示灯亮。再次按下此按 钮,则冷却泵关闭,指示灯灭。 ③ 如果是自动运行方式,就要按下自动冷却按钮,并关上防护门,然后用辅助 代码 M,方法如下: M08:冷却液开 M09:冷却液关 (3)自动运行方式 机床可根据程序自动运行。 1)自动(存储器)运行 ① 启动自动运行 a. 选择序号。 b. 按下自动运行方式(AUTO)按钮。 c. 按下循环启动按钮。 按下循环启动按钮后,自动运行启动,同时循环启动指示灯亮。自动运行结束

时,循环启动灯灭。 d.为了中途停止自动运行,可按下进给保持按钮。 e.为了取消自动运行,可以按下NMDI面板上的RESET(复位)键。自动运 行结束并进入复位状态。 注:在下列方式,循环按钮不起作用 a.当进给保持钮按下时。 b.当急停按下时。 c.当复位信号有效时。 d.当方式选择开关不到位时。 e.当搜索顺序号时。 £.当报警时。 g当自动运行时。 h.当NC单元没有进入准备就绪状态时。 ②暂停自动运行 按下进给保持按钮后,进给保持指示灯亮,而循环启动指示灯灭。机床做如 下响应: a。当机床正在移动时,进给运行减速并停止。 b.当暂停(停刀)正在被执行时,暂停(停刀)就停止。 c,当M,S或T功能被执行时,在M,S或T功能完成之后运行停止。 注:当执行G32或G92螺纹切削时,即使进给保持按钮被按下,进给也不停 止。如果停止,主轴还继续转动,致使部分丝扣和刀尖相碰。因此,当螺纹切削完 毕,下一个程序段指令执行时,进给才停止。 ③重新启动 a.按下自动运行方式按钮。 b.按循环启动按钮,进给保持指示灯灭而循环启动指示灯亮。 ④自动运行过程中的手动操作 a.按操作面板上的进给保持按钮或单段按钮,使机床暂停。 b.记录所显示的停止位置的坐标。 c.进行手动操作。 9

9 时,循环启动灯灭。 d. 为了中途停止自动运行,可按下进给保持按钮。 e. 为了取消自动运行,可以按下 MDI 面板上的 RESET(复位)键。自动运 行结束并进入复位状态。 注:在下列方式,循环按钮不起作用: a. 当进给保持钮按下时。 b. 当急停按下时。 c. 当复位信号有效时。 d. 当方式选择开关不到位时。 e. 当搜索顺序号时。 f. 当报警时。 g. 当自动运行时。 h. 当 NC 单元没有进入准备就绪状态时。 ② 暂停自动运行 按下进给保持按钮后,进给保持指示灯亮,而循环启动指示灯灭。机床做如 下响应: a. 当机床正在移动时,进给运行减速并停止。 b. 当暂停(停刀)正在被执行时,暂停(停刀)就停止。 c. 当 M,S 或 T 功能被执行时,在 M,S 或 T 功能完成之后运行停止。 注:当执行 G32 或 G92 螺纹切削时,即使进给保持按钮被按下,进给也不停 止。如果停止,主轴还继续转动,致使部分丝扣和刀尖相碰。因此,当螺纹切削完 毕,下一个程序段指令执行时,进给才停止。 ③ 重新启动 a. 按下自动运行方式按钮。 b. 按循环启动按钮,进给保持指示灯灭而循环启动指示灯亮。 ④ 自动运行过程中的手动操作 a. 按操作面板上的进给保持按钮或单段按钮,使机床暂停。 b. 记录所显示的停止位置的坐标。 c. 进行手动操作

d.使刀具回到所记录的位置(手动操作的起始点)。 ©.要恢复自动方式,必须将重新按下方式按钮,使其处于手动操作前所处 的状态。 £.按循环启动按钮 ⑤自动运行过程中的NMDI操作 a.按下单段按钮,指示灯亮。 b.按下NDI方式按钮,指示灯亮。 c.用MDI(手动数据输入)进行操作。 d.要恢复自动运行方式,必须按下AUTO按钮。 e,按循环启动按钮。 注:因为原由N℃命令所设定的模态数据还存在者,所以新的模态数据必须 恢复MDI操作前的状态。 ⑥程序停止(M00) 在执行了包含有MO0的程序段之后自动运行就停止。同时M00/NM01指示灯亮。 当程序停止之后,所有的模态信息保持不变如同单程序段运行一样,可用循 环启动按钮恢复自动运行。 ⑦选择停止(M01) 当按下此按钮同时其上的指示灯亮,表示已处于选择停止状态,在执行了包 含有M01指令的程序段之后自动运行停止,程序就停止,M00/M01指示灯亮。 继续执行时,按下循环启动按钮。 ⑧程序结束/纸带结束(N02/30) 在自动运行过程中,当读入MO2或M30时,自动运行结束并进入复位状态 同时指示灯亮。 M30返回到程序的开头。 ⑨跷过任意程序段 在自动运行中此功能将忽略可跳过带有“/m”(=1^9)的程序段。程序存入 存储器时,此功能无效。可省略“/1”的数字1。但在一个程序段中跳过多个程序 段时,数字1不能省略。 2)MDI(手动数据输入)运行 10

10 d. 使刀具回到所记录的位置(手动操作的起始点)。 e. 要恢复自动方式,必须将重新按下方式按钮,使其处于手动操作前所处 的状态。 f. 按循环启动按钮。 ⑤ 自动运行过程中的 MDI 操作 a. 按下单段按钮,指示灯亮。 b. 按下 MDI 方式按钮,指示灯亮。 c. 用 MDI(手动数据输入)进行操作。 d. 要恢复自动运行方式,必须按下 AUTO 按钮。 e. 按循环启动按钮。 注:因为原由 NC 命令所设定的模态数据还存在着,所以新的模态数据必须 恢复 MDI 操作前的状态。 ⑥ 程序停止(M00) 在执行了包含有M00的程序段之后自动运行就停止。同时M00/M01指示灯亮。 当程序停止之后,所有的模态信息保持不变如同单程序段运行一样,可用循 环启动按钮恢复自动运行。 ⑦ 选择停止(M01) 当按下此按钮同时其上的指示灯亮,表示已处于选择停止状态,在执行了包 含有 M01 指令的程序段之后自动运行停止,程序就停止,M00/M01 指示灯亮。 继续执行时,按下循环启动按钮。 ⑧ 程序结束/纸带结束(M02/30) 在自动运行过程中,当读入 M02 或 M30 时,自动运行结束并进入复位状态, 同时指示灯亮。 M30 返回到程序的开头。 ⑨ 跳过任意程序段 在自动运行中此功能将忽略可跳过带有“/n”(n=1~9)的程序段。程序存入 存储器时,此功能无效。可省略“/1”的数字 1。但在一个程序段中跳过多个程序 段时,数字 1 不能省略。 2)MDI(手动数据输入)运行