实验一数控机床认识实验 一、实验目的 1.了解数控机床(如SK50数控车床、XK715D数控立式铣床、DK77型数控电 火花线切割机、数控电火花成型机等)的基本结构、加工对象及其用途。 2.了解FANUC 01系列数控系统。 3.掌握数控机床(如SK50数控车床、XK715D数控立式铣床等)的坐标系、基 本运动和回零操作。 二、实验仪器与设备 SK50数控车床、XK715D数控立式铣床、数控电火花线切制机、数控电火花成型 机 三、相关知识概述 (一)数控机床概述 1.数控机床与普通机床的区别 数控机床对零件的加工过程,是严格按照加工程序所规定的参数及动作执行的。 它是一种高效能自动或半自动机床,与普通机床相比,具有以下明显特点: (1)适合于复杂异形零件的加工 数控机床可以完成普通机床难以完成或根本不能加工的复杂零件的加工,因 此在字航、造船、模具等加工业中得到广泛应用。 (2)加工精度高 (3)加工稳定可靠 实现计算机控制,排除人为误差,零件的加工一致性好,质量稳定可靠。 (4)高柔性 加工对象改变时,一般只需要更改数控程序,体现出很好的适应性,可大 大节省生产准备时间。在数控机床的基础上,可组成具有更高柔性的自动化制造系 统FMS。 (5)高生产率

1 实验一 数控机床认识实验 一、实验目的 1. 了解数控机床(如 SK50 数控车床、XK715D 数控立式铣床、DK77 型数控电 火花线切割机、数控电火花成型机等)的基本结构、加工对象及其用途。 2. 了解 FANUC 0i 系列数控系统。 3. 掌握数控机床(如 SK50 数控车床、XK715D 数控立式铣床等)的坐标系、基 本运动和回零操作。 二、实验仪器与设备 SK50 数控车床、XK715D 数控立式铣床、数控电火花线切割机、数控电火花成型 机 三、相关知识概述 (一)数控机床概述 1.数控机床与普通机床的区别 数控机床对零件的加工过程,是严格按照加工程序所规定的参数及动作执行的。 它是一种高效能自动或半自动机床,与普通机床相比,具有以下明显特点: (1)适合于复杂异形零件的加工 数控机床可以完成普通机床难以完成或根本不能加工的复杂零件的加工,因 此在宇航、造船、模具等加工业中得到广泛应用。 (2)加工精度高 (3)加工稳定可靠 实现计算机控制,排除人为误差,零件的加工一致性好,质量稳定可靠。 (4)高柔性 加工对象改变时,一般只需要更改数控程序,体现出很好的适应性,可大 大节省生产准备时间。在数控机床的基础上,可组成具有更高柔性的自动化制造系 统 FMS。 (5)高生产率

数控机床本身的精度高、刚性大,可选择有利的加工用量,生产率高,一 般为普通机床的3~5倍,对某些复杂零件的加工,生产效率可以提高十几倍甚至几 十倍。 (6)劳动条件好 机床自动化程度高,操作人员劳动强度大大降低,工作环境较好。 (7)有利于管理现代化 采用数控机床有利于向计算机控制与管理生产方面发展,为实现生产过程 自动化创造了条件。 (8)投资大,使用费用高 (9)生产准备工作复杂 由于整个加工过程采用程序控制,数控加工的前期准备工作较为复杂,包 含工艺确定、程序编制等。 (10)维修困难 数控机床是典型的机电一体化产品,技术含量高,对维修人员的技术要求 很高。 2.数控机床的组成 数控机床由数控系统、伺服系统、驱动装置、测量装置、辅助装置、机床本 体六部分组成。数控系统是机床实现自动化加工的核心,主要包括操作系统、主控 系统、可编程控制器(PLC)、各类输入输出接口等。同服系统是数控系统与机床本体 之间的电传动联系环节,主要由伺服电动机、驱动控制系统组成。驱动装置将指令 信号转换成机械运动。测量装置(也称反馈无件)将机床工作台的实际位移转换成 电信号反馈给CC系统,供其与指令比较,产生误差调整信号,控制向消除误差的 方向移动。辅助装置(随机床加工功能及类型不同而不同)主要包括ATC刀具自动 交换机构、APC工件自动交换机构、工件加紧放松机构、液压控制系统、润滑装置、 切削液装置等。机床本体是数控机床的机械结构实体,包括主传动机构、进给机构、 工作台、床身及立柱等,其与普通机床在整体布局、外观造型、传动机构等不同。 (1)主传动系统 数控机床主传动系统的作用就是产生不同的主轴切削速度以满足不同的加工条 件要求

2 数控机床本身的精度高、刚性大,可选择有利的加工用量,生产率高,一 般为普通机床的 3~5 倍,对某些复杂零件的加工,生产效率可以提高十几倍甚至几 十倍。 (6)劳动条件好 机床自动化程度高,操作人员劳动强度大大降低,工作环境较好。 (7)有利于管理现代化 采用数控机床有利于向计算机控制与管理生产方面发展,为实现生产过程 自动化创造了条件。 (8)投资大,使用费用高 (9)生产准备工作复杂 由于整个加工过程采用程序控制,数控加工的前期准备工作较为复杂,包 含工艺确定、程序编制等。 (10)维修困难 数控机床是典型的机电一体化产品,技术含量高,对维修人员的技术要求 很高。 2.数控机床的组成 数控机床由数控系统、伺服系统、驱动装置、测量装置、辅助装置、机床本 体六部分组成。数控系统是机床实现自动化加工的核心,主要包括操作系统、主控 系统、可编程控制器(PLC)、各类输入输出接口等。伺服系统是数控系统与机床本体 之间的电传动联系环节,主要由伺服电动机、驱动控制系统组成。驱动装置将指令 信号转换成机械运动。测量装置(也称反馈无件)将机床工作台的实际位移转换成 电信号反馈给 CNC 系统,供其与指令比较,产生误差调整信号,控制向消除误差的 方向移动。辅助装置(随机床加工功能及类型不同而不同)主要包括 ATC 刀具自动 交换机构、APC 工件自动交换机构、工件加紧放松机构、液压控制系统、润滑装置、 切削液装置等。机床本体是数控机床的机械结构实体,包括主传动机构、进给机构、 工作台、床身及立柱等,其与普通机床在整体布局、外观造型、传动机构等不同。 (1)主传动系统 数控机床主传动系统的作用就是产生不同的主轴切削速度以满足不同的加工条 件要求

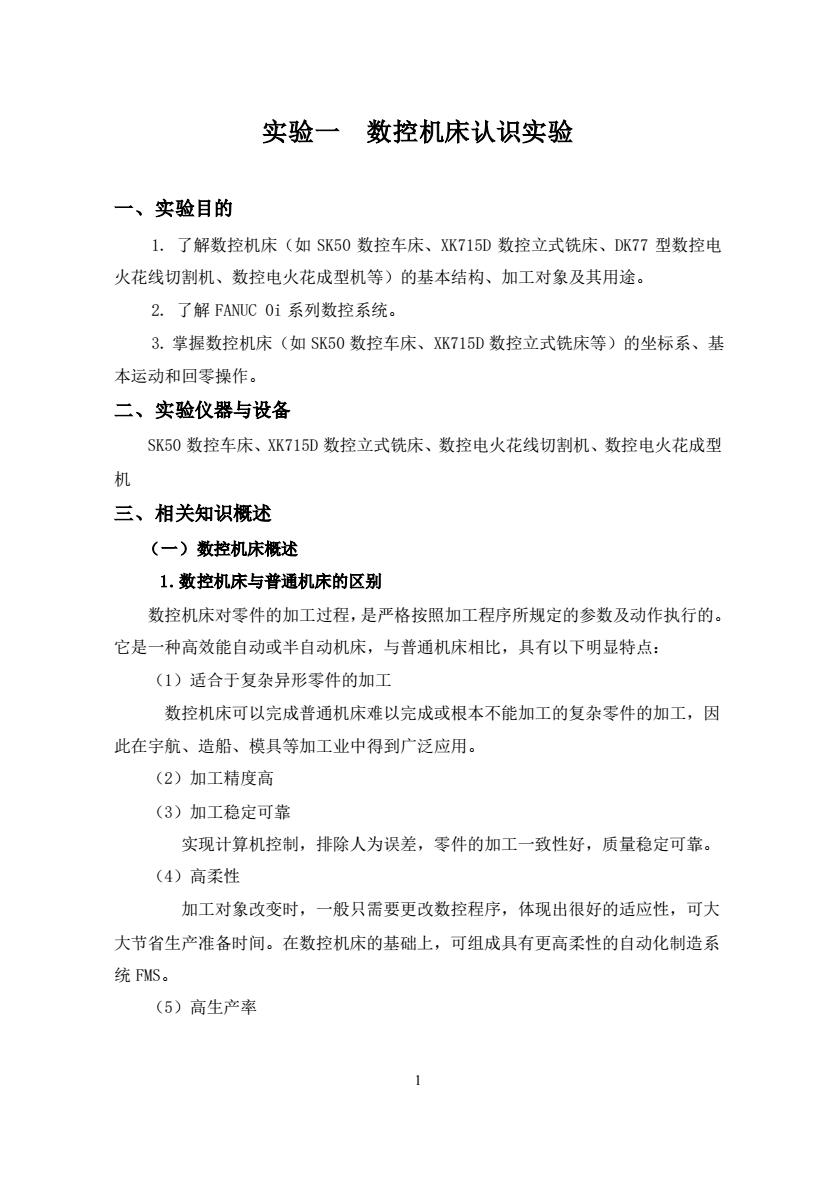

主传动系统的变速方式: 1)采用变速齿轮传动 如图1-1所示,采用少数几对齿轮降速,用液压拨叉自动变速,电机主轴仍 为无级变速,并实现主轴的正反启动、停止、制动。该方式扭矩大,噪声大,一般 用于较低速加工。 主轴 图1-1采用变速齿轮传动 2)采用同步齿形带传动 采用直流或交流主轴同服电机,由同步齿形带传动至主轴,如图1-2所示。 该方式主轴箱及主轴结构简单,主轴部件刚性好:传动效率高、平稳、噪声小:不 需润滑:但由于输出扭矩小,低速性能不太好,在中档机床中应用较多。 3

3 主传动系统的变速方式: 1)采用变速齿轮传动 如图 1-1 所示, 采用少数几对齿轮降速,用液压拨叉自动变速,电机主轴仍 为无级变速,并实现主轴的正反启动、停止、制动。该方式扭矩大,噪声大,一般 用于较低速加工。 图 1-1 采用变速齿轮传动 2)采用同步齿形带传动 采用直流或交流主轴伺服电机,由同步齿形带传动至主轴, 如图 1-2 所示 。 该方式主轴箱及主轴结构简单,主轴部件刚性好;传动效率高、平稳、噪声小;不 需润滑;但由于输出扭矩小,低速性能不太好,在中档机床中应用较多

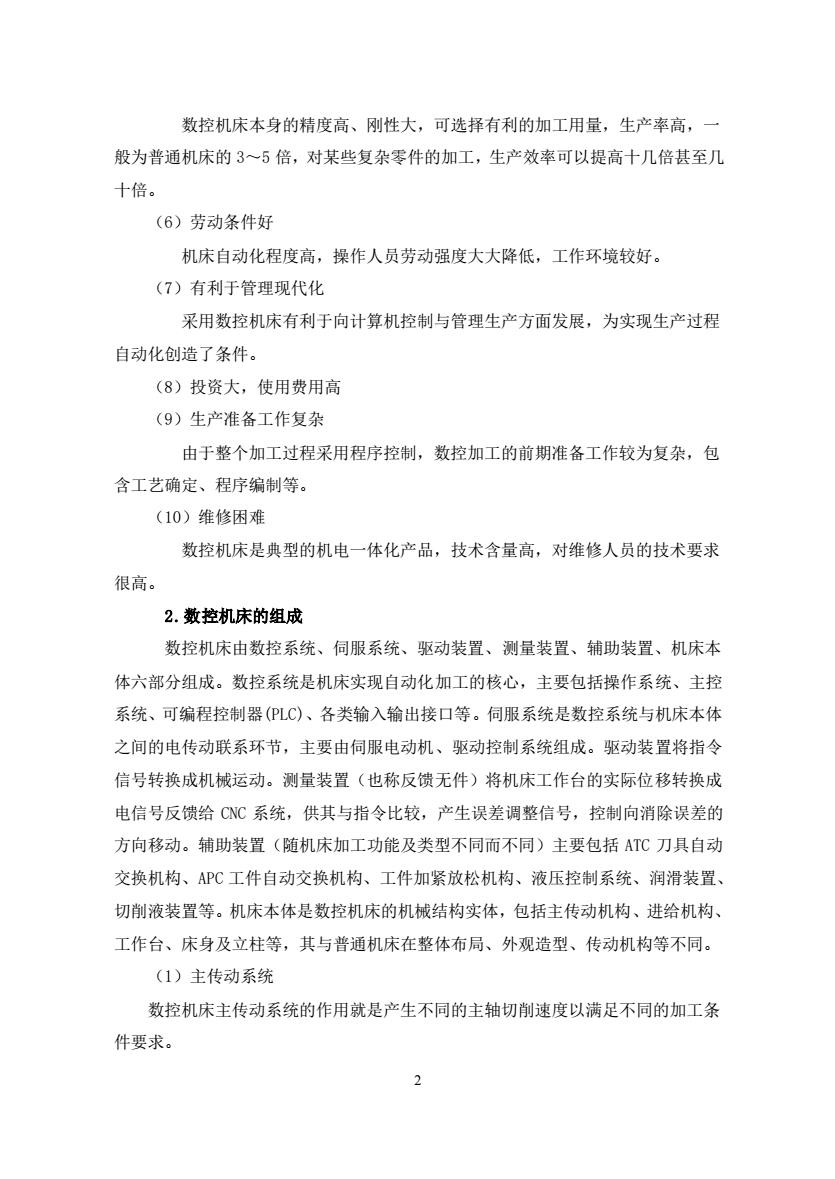

主轴 电动机 (a)同步齿形带传动 (b)同步齿形带结构 图1-2采用同步齿形带传动 3)采用主轴电机直接驱动 亦称一体化主轴、电主轴,由主轴电机直接驱动,电机、主轴合二为一,主轴 为电机的转子,如图1-3所示。该方式处理好散热、润滑非常关键,一般应用于 高速机床

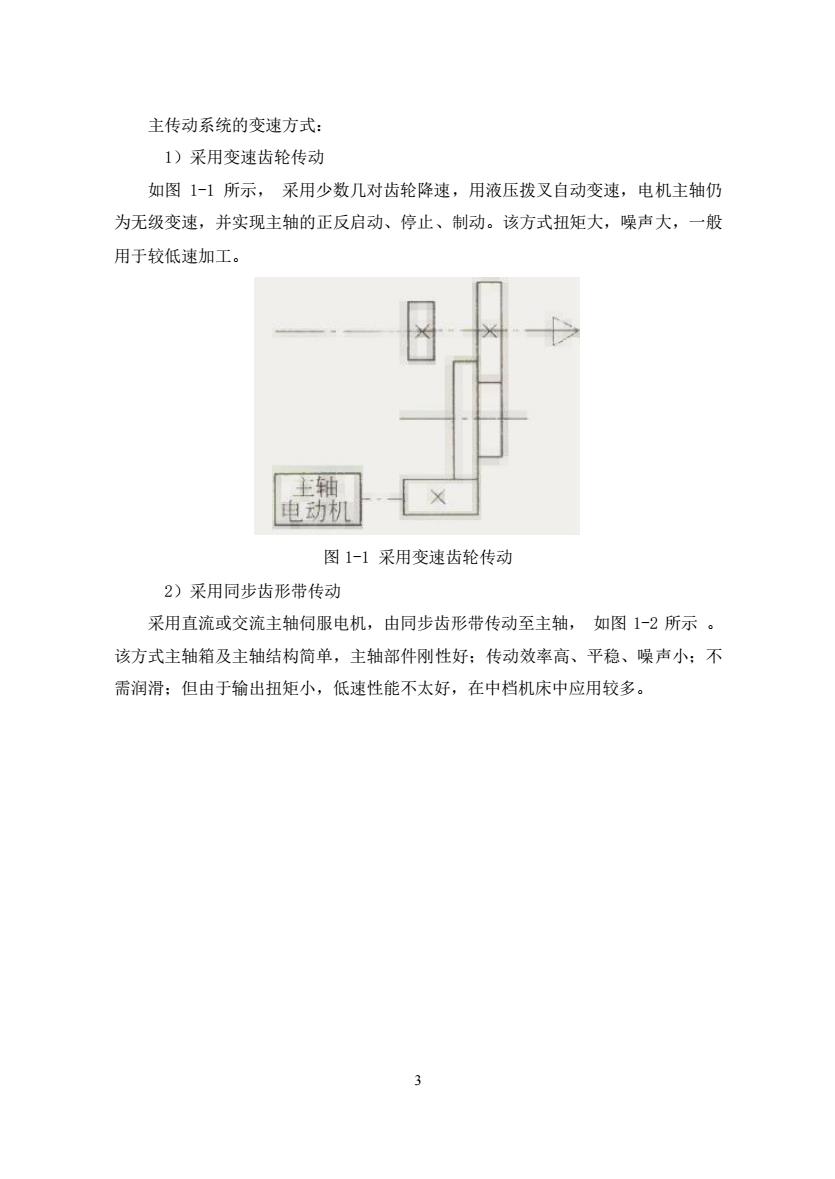

4 图 1-2 采用同步齿形带传动 3)采用主轴电机直接驱动 亦称一体化主轴、电主轴,由主轴电机直接驱动,电机、主轴合二为一,主轴 为电机的转子, 如图 1-3 所示 。该方式处理好散热、润滑非常关键,一般应用于 高速机床

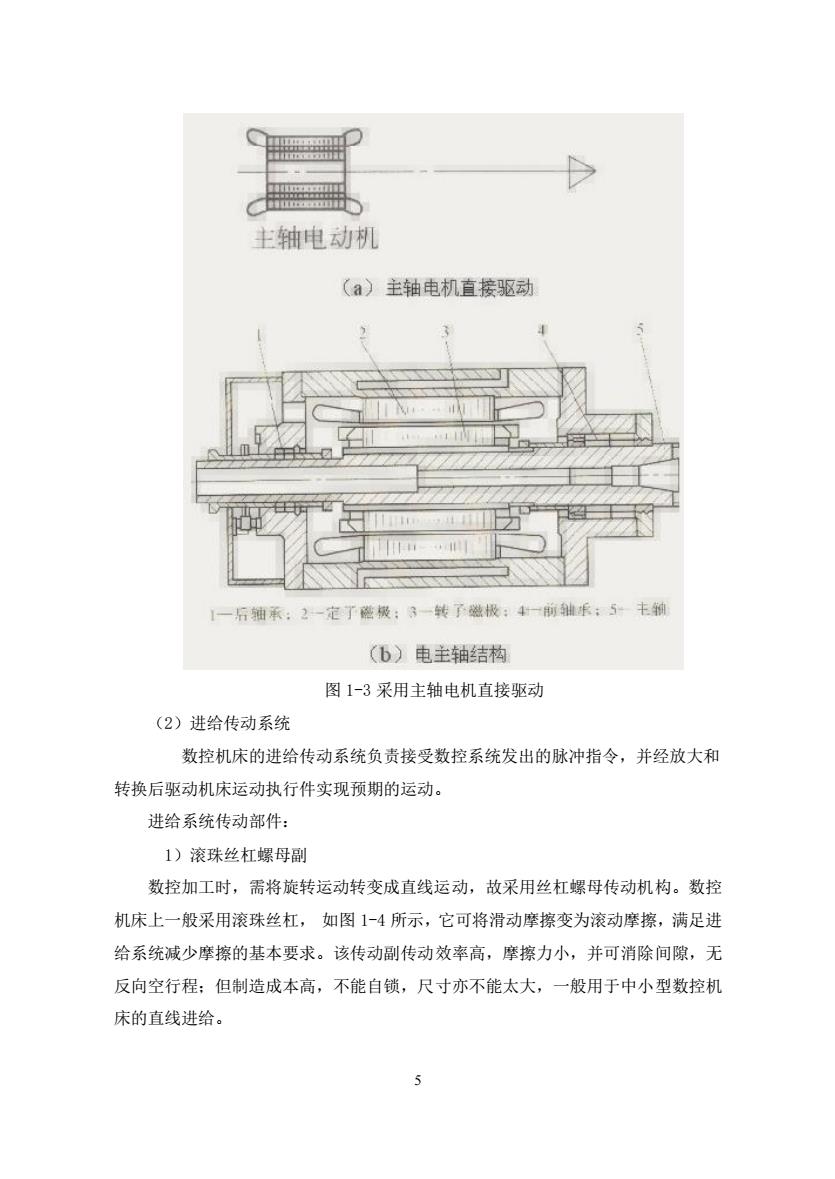

主轴电动机 (a)主轴电机直接驱动 1一后轴承:2-定了酷极:3一转了燃极:4一前轴乐:5丰轴 (b)电主轴结构 图1-3采用主轴电机直接驱动 (2)进给传动系统 数控机床的进给传动系统负责接受数控系统发出的脉冲指令,并经放大和 转换后驱动机床运动执行件实现预期的运动。 进给系统传动部件: 1)滚珠丝杠螺母副 数控加工时,需将旋转运动转变成直线运动,故采用丝杠螺母传动机构。数控 机床上一般采用滚珠丝杠,如图1-4所示,它可将滑动摩擦变为滚动摩擦,满足进 给系统减少摩擦的基本要求。该传动副传动效率高,摩擦力小,并可消除间隙,无 反向空行程:但制造成本高,不能自锁,尺寸亦不能太大,一般用于中小型数控机 床的直线进给

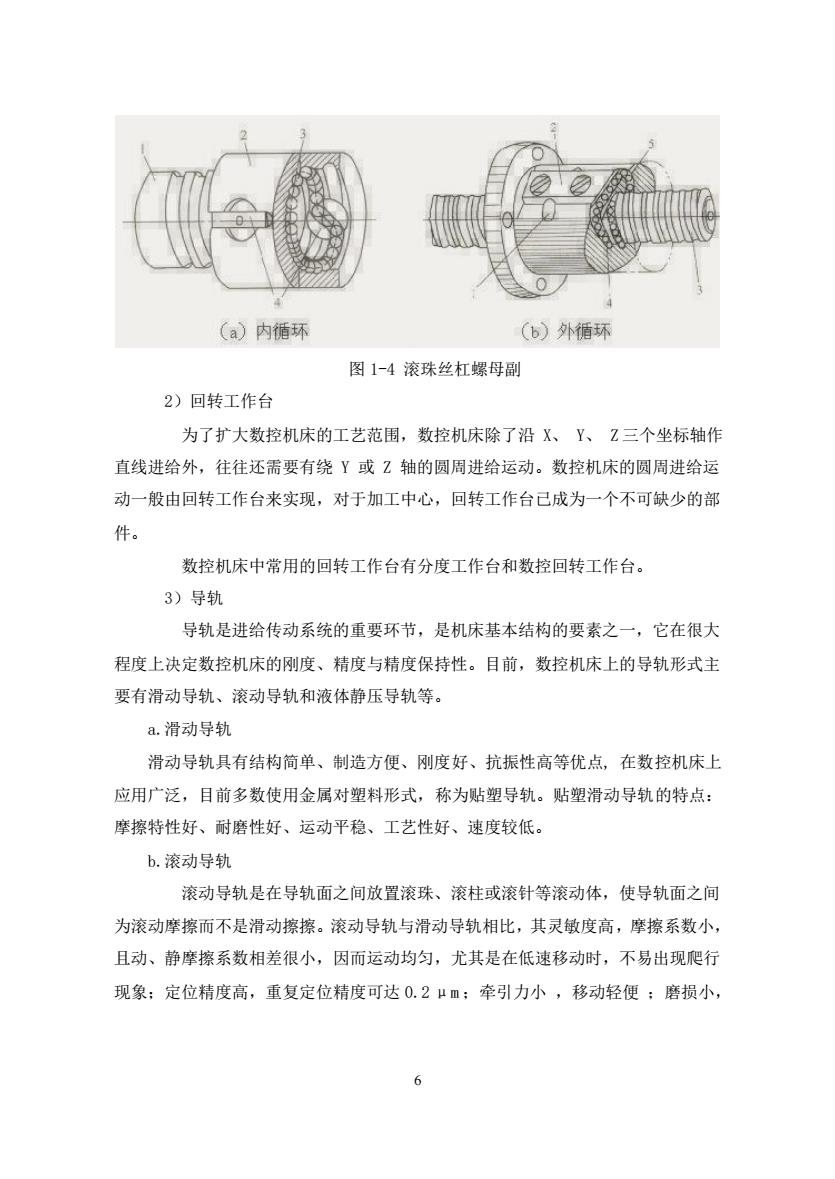

5 图 1-3 采用主轴电机直接驱动 (2)进给传动系统 数控机床的进给传动系统负责接受数控系统发出的脉冲指令,并经放大和 转换后驱动机床运动执行件实现预期的运动。 进给系统传动部件: 1)滚珠丝杠螺母副 数控加工时,需将旋转运动转变成直线运动,故采用丝杠螺母传动机构。数控 机床上一般采用滚珠丝杠, 如图 1-4 所示,它可将滑动摩擦变为滚动摩擦,满足进 给系统减少摩擦的基本要求。该传动副传动效率高,摩擦力小,并可消除间隙,无 反向空行程;但制造成本高,不能自锁,尺寸亦不能太大,一般用于中小型数控机 床的直线进给

(a)内循环 (b)外循环 图1-4滚珠丝杠螺母副 2)回转工作台 为了扩大数控机床的工艺范围,数控机床除了沿X、Y、Z三个坐标轴作 直线进给外,往往还需要有绕Y或Z轴的圆周进给运动。数控机床的圆周进给运 动一般由回转工作台来实现,对于加工中心,回转工作台己成为一个不可缺少的部 件。 数控机床中常用的回转工作台有分度工作台和数控回转工作台。 3)导轨 导轨是进给传动系统的重要环节,是机床基本结构的要素之一,它在很大 程度上决定数控机床的刚度、精度与精度保持性。目前,数控机床上的导轨形式主 要有滑动导轨、滚动导轨和液体静压导轨等。 a.滑动导轨 滑动导轨具有结构简单、制造方便、刚度好、抗振性高等优点,在数控机床上 应用广泛,目前多数使用金属对塑料形式,称为贴塑导轨。贴塑滑动导轨的特点: 摩擦特性好、耐磨性好、运动平稳、工艺性好、速度较低。 b.滚动导轨 滚动导轨是在导轨面之间放置滚珠、滚柱或滚针等滚动体,使导轨面之间 为滚动摩擦而不是滑动擦擦。滚动导轨与滑动导轨相比,其灵敏度高,摩擦系数小, 且动、静摩擦系数相差很小,因而运动均匀,尤其是在低速移动时,不易出现爬行 现象:定位精度高,重复定位精度可达0.2μm:牵引力小,移动轻便:磨损小。 6

6 图 1-4 滚珠丝杠螺母副 2)回转工作台 为了扩大数控机床的工艺范围,数控机床除了沿 X、 Y、 Z 三个坐标轴作 直线进给外,往往还需要有绕 Y 或 Z 轴的圆周进给运动。数控机床的圆周进给运 动一般由回转工作台来实现,对于加工中心,回转工作台已成为一个不可缺少的部 件。 数控机床中常用的回转工作台有分度工作台和数控回转工作台。 3)导轨 导轨是进给传动系统的重要环节,是机床基本结构的要素之一,它在很大 程度上决定数控机床的刚度、精度与精度保持性。目前,数控机床上的导轨形式主 要有滑动导轨、滚动导轨和液体静压导轨等。 a.滑动导轨 滑动导轨具有结构简单、制造方便、刚度好、抗振性高等优点, 在数控机床上 应用广泛,目前多数使用金属对塑料形式,称为贴塑导轨。贴塑滑动导轨的特点: 摩擦特性好、耐磨性好、运动平稳、工艺性好、速度较低。 b.滚动导轨 滚动导轨是在导轨面之间放置滚珠、滚柱或滚针等滚动体,使导轨面之间 为滚动摩擦而不是滑动擦擦。滚动导轨与滑动导轨相比,其灵敏度高,摩擦系数小, 且动、静摩擦系数相差很小,因而运动均匀,尤其是在低速移动时,不易出现爬行 现象;定位精度高,重复定位精度可达 0.2 μm ;牵引力小 ,移动轻便 ;磨损小

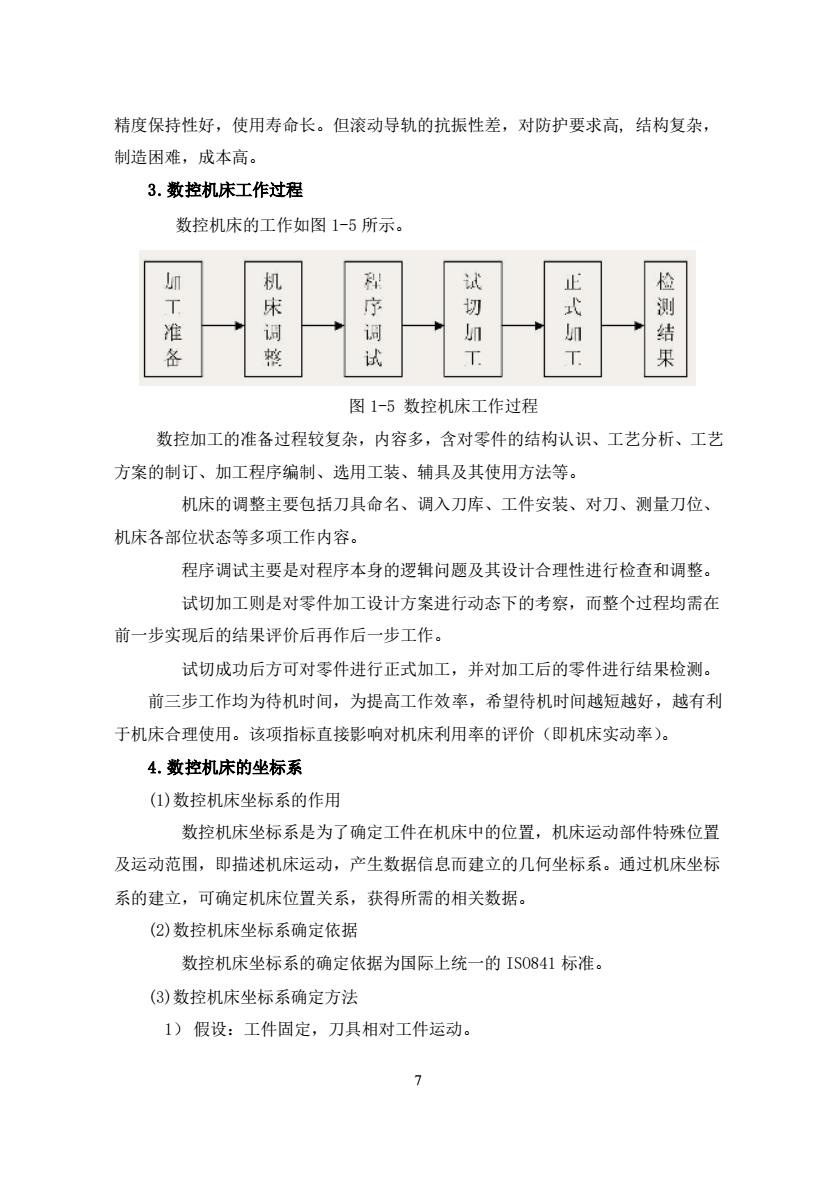

精度保持性好,使用寿命长。但滚动导轨的抗振性差,对防护要求高,结构复杂, 制造困难,成本高。 3.数控机床工作过程 数控机床的工作如图1-5所示 机 试 检 切 式 测 加 整 试 图1-5数控机床工作过程 数控加工的准备过程较复杂,内容多,含对零件的结构认识、工艺分析、工艺 方案的制订、加工程序编制、选用工装、辅具及其使用方法等。 机床的调整主要包括刀具命名、调入刀库、工件安装、对刀、测量刀位、 机床各部位状态等多项工作内容。 程序调试主要是对程序本身的逻辑问题及其设计合理性进行检查和调整。 试切加工则是对零件加工设计方案进行动态下的考察,而整个过程均需在 前一步实现后的结果评价后再作后一步工作。 试切成功后方可对零件进行正式加工,并对加工后的零件进行结果检测。 前三步工作均为待机时间,为提高工作效率,希望待机时间越短越好,越有利 于机床合理使用。该项指标直接影响对机床利用率的评价(即机床实动率)。 4.数控机床的坐标系 (①)数控机床坐标系的作用 数控机床坐标系是为了确定工件在机床中的位置,机床运动部件特殊位置 及运动范围,即描述机床运动,产生数据信息而建立的几何坐标系。通过机床坐标 系的建立,可确定机床位置关系,获得所需的相关数据。 (②)数控机床坐标系确定依据 数控机床坐标系的确定依据为国际上统一的IS0841标准。 (3)数控机床坐标系确定方法 1)假设:工件固定,刀具相对工件运动。 7

7 精度保持性好,使用寿命长。但滚动导轨的抗振性差,对防护要求高, 结构复杂, 制造困难,成本高。 3.数控机床工作过程 数控机床的工作如图 1-5 所示。 图 1-5 数控机床工作过程 数控加工的准备过程较复杂,内容多,含对零件的结构认识、工艺分析、工艺 方案的制订、加工程序编制、选用工装、辅具及其使用方法等。 机床的调整主要包括刀具命名、调入刀库、工件安装、对刀、测量刀位、 机床各部位状态等多项工作内容。 程序调试主要是对程序本身的逻辑问题及其设计合理性进行检查和调整。 试切加工则是对零件加工设计方案进行动态下的考察,而整个过程均需在 前一步实现后的结果评价后再作后一步工作。 试切成功后方可对零件进行正式加工,并对加工后的零件进行结果检测。 前三步工作均为待机时间,为提高工作效率,希望待机时间越短越好,越有利 于机床合理使用。该项指标直接影响对机床利用率的评价(即机床实动率)。 4.数控机床的坐标系 (1)数控机床坐标系的作用 数控机床坐标系是为了确定工件在机床中的位置,机床运动部件特殊位置 及运动范围,即描述机床运动,产生数据信息而建立的几何坐标系。通过机床坐标 系的建立,可确定机床位置关系,获得所需的相关数据。 (2)数控机床坐标系确定依据 数控机床坐标系的确定依据为国际上统一的 ISO841 标准。 (3)数控机床坐标系确定方法 1) 假设:工件固定,刀具相对工件运动

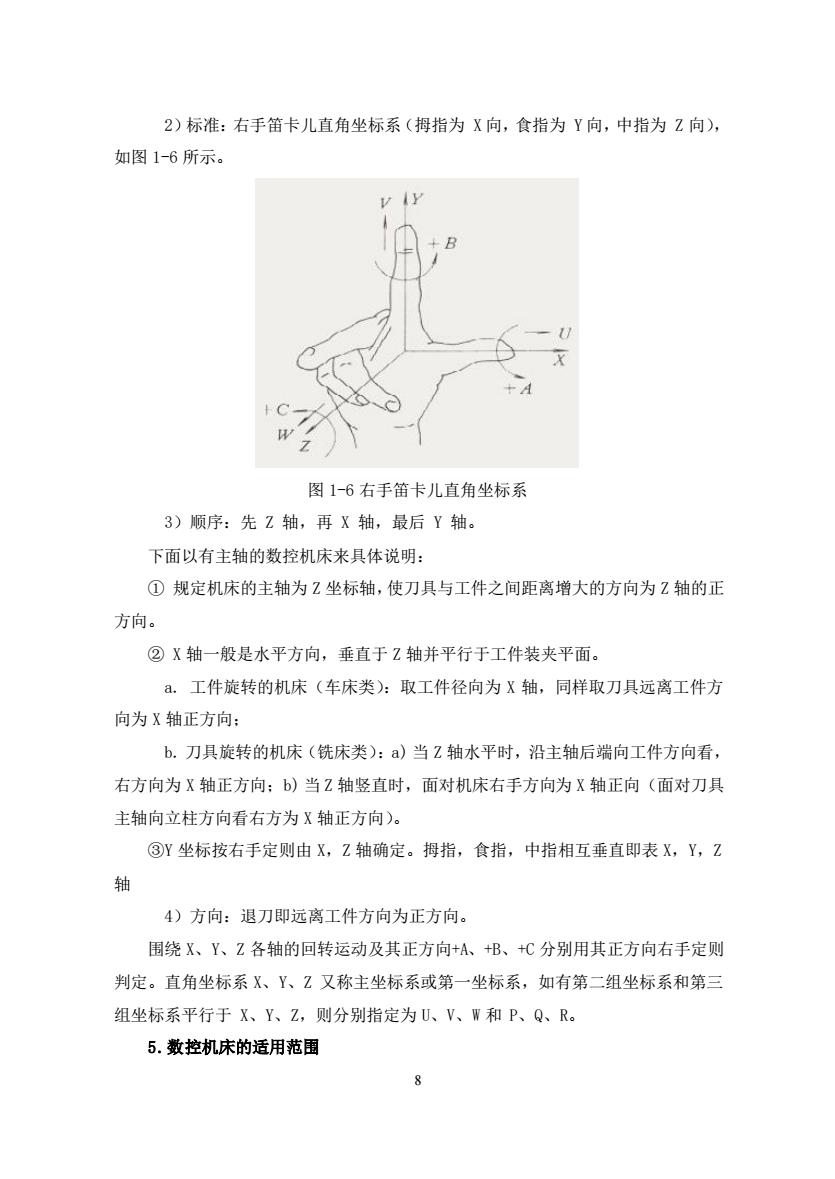

2)标准:右手笛卡儿直角坐标系(拇指为X向,食指为Y向,中指为Z向), 如图1-6所示。 v Iy 图1-6右手笛卡儿直角坐标系 3)顺序:先Z轴,再X轴,最后Y轴。 下面以有主轴的数控机床来具体说明: ①规定机床的主轴为Z坐标轴,使刀具与工件之间距离增大的方向为Z轴的正 方向。 ②X轴一般是水平方向,垂直于Z轴并平行于工件装夹平面。 a.工件旋转的机床(车床类):取工件径向为X轴,同样取刀具远离工件方 向为X轴正方向: b.刀具旋转的机床(铣床类):a)当Z轴水平时,沿主轴后端向工件方向看, 右方向为X轴正方向:b)当Z轴竖直时,面对机床右手方向为X轴正向(面对刀具 主轴向立柱方向看右方为X轴正方向)。 ③Y坐标按右手定则由X,Z轴确定。拇指,食指,中指相互垂直即表X,Y,Z 4)方向:退刀即远离工件方向为正方向。 围绕X、Y、Z各轴的回转运动及其正方向+A、+B、+C分别用其正方向右手定则 判定。直角坐标系X、Y、2又称主坐标系或第一坐标系,如有第二组坐标系和第三 组坐标系平行于X、Y、Z,则分别指定为U、V、胃和P、Q、R。 5.数控机床的适用范围

8 2)标准:右手笛卡儿直角坐标系(拇指为 X 向,食指为 Y 向,中指为 Z 向), 如图 1-6 所示。 图 1-6 右手笛卡儿直角坐标系 3)顺序:先 Z 轴,再 X 轴,最后 Y 轴。 下面以有主轴的数控机床来具体说明: ① 规定机床的主轴为 Z 坐标轴,使刀具与工件之间距离增大的方向为 Z 轴的正 方向。 ② X 轴一般是水平方向,垂直于 Z 轴并平行于工件装夹平面。 a. 工件旋转的机床(车床类):取工件径向为 X 轴,同样取刀具远离工件方 向为 X 轴正方向; b. 刀具旋转的机床(铣床类):a) 当 Z 轴水平时,沿主轴后端向工件方向看, 右方向为 X 轴正方向;b) 当 Z 轴竖直时,面对机床右手方向为 X 轴正向(面对刀具 主轴向立柱方向看右方为 X 轴正方向)。 ③Y 坐标按右手定则由 X,Z 轴确定。拇指,食指,中指相互垂直即表 X,Y,Z 轴 4)方向:退刀即远离工件方向为正方向。 围绕 X、Y、Z 各轴的回转运动及其正方向+A、+B、+C 分别用其正方向右手定则 判定。直角坐标系 X、Y、Z 又称主坐标系或第一坐标系,如有第二组坐标系和第三 组坐标系平行于 X、Y、Z,则分别指定为 U、V、W 和 P、Q、R。 5.数控机床的适用范围

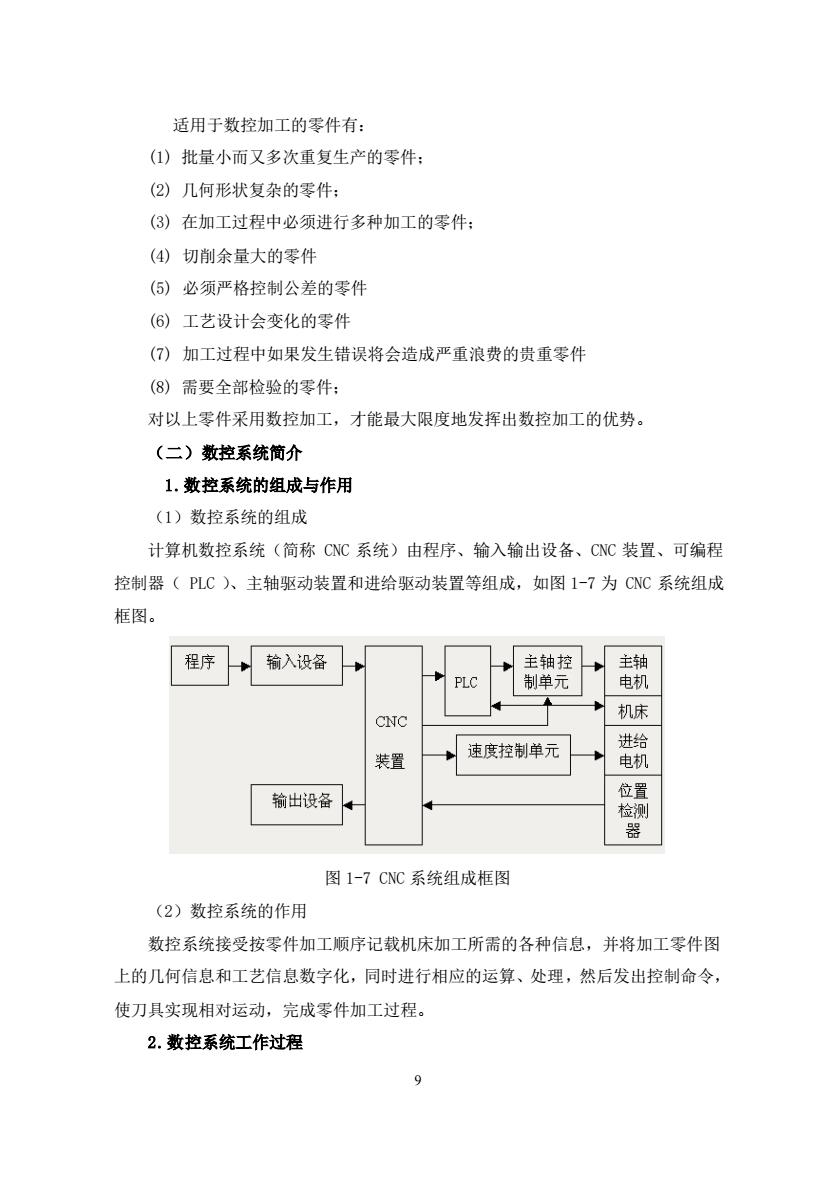

适用于数控加工的零件有: (1)批量小而又多次重复生产的零件: (2)几何形状复杂的零件: (3)在加工过程中必须进行多种加工的零件: (④)切削余量大的零件 (⑤)必须严格控制公差的零件 (⑥)工艺设计会变化的零件 (7)加工过程中如果发生错误将会造成严重浪费的贵重零件 (⑧)需要全部检验的零件: 对以上零件采用数控加工,才能最大限度地发挥出数控加工的优势。 (二)数控系统简介 1.数控系统的组成与作用 (1)数控系统的组成 计算机数控系统(简称CNC系统)由程序、输入输出设备、CNC装置、可编程 控制器(PLC)、主轴驱动装置和进给驱动装置等组成,如图1-7为CNC系统组成 框图。 程序 输入设备 主轴控 主轴 PLC 制单元 电机 机床 CNO 进给 装置 速度控制单元 电机 输出设备 位置 图1-7CNC系统组成框图 (2)数控系统的作用 数控系统接受按零件加工顺序记载机床加工所需的各种信息,并将加工零件图 上的几何信息和工艺信息数字化,同时进行相应的运算、处理,然后发出控制命令, 使刀具实现相对运动,完成零件加工过程。 2.数控系统工作过程 9

9 适用于数控加工的零件有: (1) 批量小而又多次重复生产的零件; (2) 几何形状复杂的零件; (3) 在加工过程中必须进行多种加工的零件; (4) 切削余量大的零件 (5) 必须严格控制公差的零件 (6) 工艺设计会变化的零件 (7) 加工过程中如果发生错误将会造成严重浪费的贵重零件 (8) 需要全部检验的零件; 对以上零件采用数控加工,才能最大限度地发挥出数控加工的优势。 (二)数控系统简介 1.数控系统的组成与作用 (1)数控系统的组成 计算机数控系统(简称 CNC 系统)由程序、输入输出设备、CNC 装置、可编程 控制器( PLC )、主轴驱动装置和进给驱动装置等组成,如图 1-7 为 CNC 系统组成 框图。 图 1-7 CNC 系统组成框图 (2)数控系统的作用 数控系统接受按零件加工顺序记载机床加工所需的各种信息,并将加工零件图 上的几何信息和工艺信息数字化,同时进行相应的运算、处理,然后发出控制命令, 使刀具实现相对运动,完成零件加工过程。 2.数控系统工作过程

零件 位置 语 捕补 机床 程序 存储 处理 反馈 图1-8数控系统工作过程 如图1-8所示(图中的虚线框为CC单元),一个零件程序的执行首先要输入 CC中,经过译码、数据处理、插补、位置控制,由伺服系统执行CC输出的指令 以驱动机床完成加工。 3.常见数控系统 数控机床配置的数控系统不同,其功能和性能也有很大差异。就目前应用来看, FANUC(日本)、SIEMENS(德国)、FAGOR(西班牙)、HEIDENHAIN(德国)、MITSUBISHI(日 本)等公司的数控系统及相关产品,在数控机床行业占据主导地位:我国数控产品以 华中数控、航天数控为代表,也已将高性能数控系统产业化。 FANUC0i系统是最可靠的数控系统之一,工作场地的室温0~45C,相对湿度 75%,短时可达95%,抗震为0.5g,电网电压波动为10%~15%,经对使用中系统的 实际统计,FANUC0系统的故障率为O.OO8,比较好地满足了我国市场的要求。 (1)FANUC0系统CNC单元的硬件结构 FANUC0系统的CNC单元为大板结构。基本配置有主板、存储器板、I/O板、伺 服轴控制板和电源。各板插在主板上,与CPU的总线相连。 1)主板主CPU在该板上。主CW用于系统主控,原来用80386,从1998年起 改用80486/DX2。此外,显示的CRT控制也在该板上。 2)存储器板该板上有:①系统的控制软件RON(共5片)。BEIJING--FANUC0 系统可控制车床(0-T系统)、铣床(鏜床,钻床)及加工中心(0-M系统)、磨床(0-G 系统)、冲床(0-P系统)。不同类型的机床控制软件不同:②同服控制软件OM1片: ③PMC-L的ROW芯片2片,用于存储机床的强电控制逻辑程序:④RAM芯片,用于寄 存CPU的中间运算数据,根据需要安装。⑤CMOS RAM,用于存储系统和机床参数、 零件加工程序。根据用户要求配置,最大可为128R字节。CMOS RAM与4.5V电池相

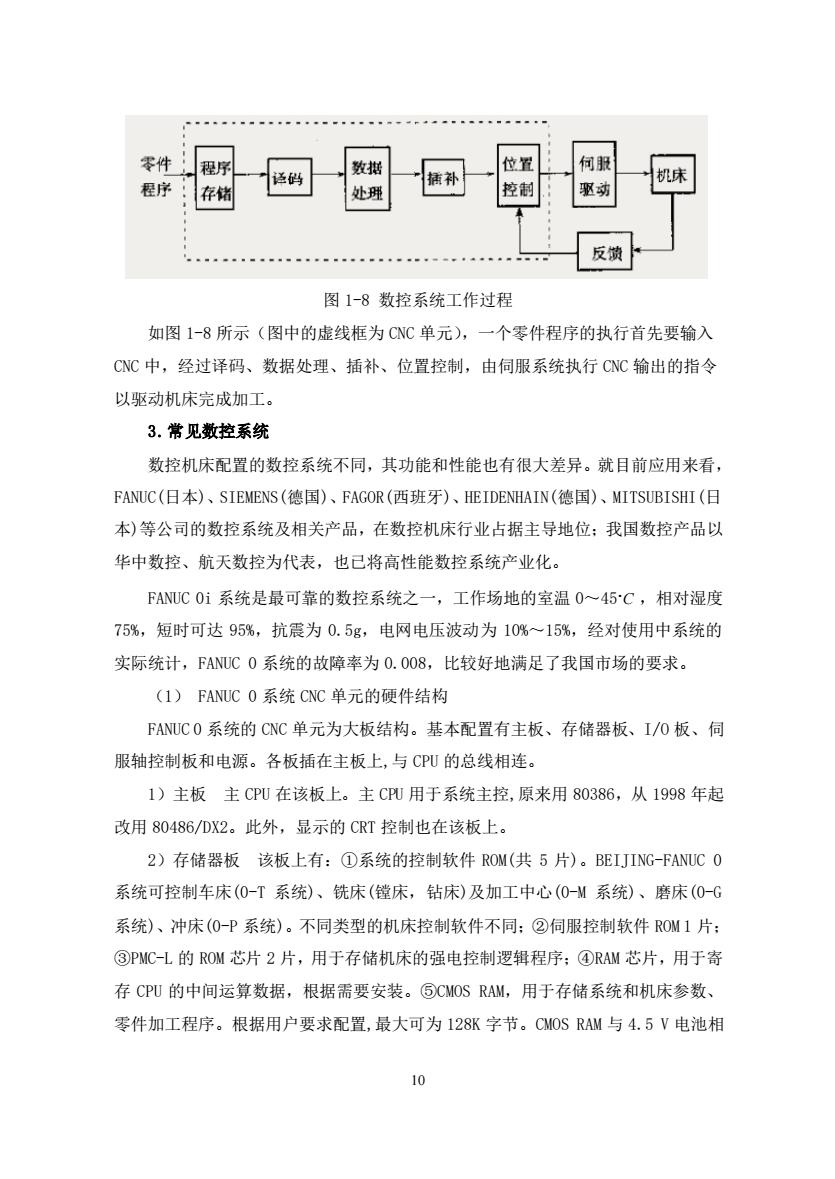

10 图 1-8 数控系统工作过程 如图 1-8 所示(图中的虚线框为 CNC 单元),一个零件程序的执行首先要输入 CNC 中,经过译码、数据处理、插补、位置控制,由伺服系统执行 CNC 输出的指令 以驱动机床完成加工。 3.常见数控系统 数控机床配置的数控系统不同,其功能和性能也有很大差异。就目前应用来看, FANUC(日本)、SIEMENS(德国)、FAGOR(西班牙)、HEIDENHAIN(德国)、MITSUBISHI(日 本)等公司的数控系统及相关产品,在数控机床行业占据主导地位;我国数控产品以 华中数控、航天数控为代表,也已将高性能数控系统产业化。 FANUC 0i 系统是最可靠的数控系统之一,工作场地的室温 0~45 C 。 ,相对湿度 75%,短时可达 95%,抗震为 0.5g,电网电压波动为 10%~15%,经对使用中系统的 实际统计,FANUC 0 系统的故障率为 0.008,比较好地满足了我国市场的要求。 (1) FANUC 0 系统 CNC 单元的硬件结构 FANUC 0 系统的 CNC 单元为大板结构。基本配置有主板、存储器板、I/O 板、伺 服轴控制板和电源。各板插在主板上,与 CPU 的总线相连。 1)主板 主 CPU 在该板上。主 CPU 用于系统主控,原来用 80386,从 1998 年起 改用 80486/DX2。此外,显示的 CRT 控制也在该板上。 2)存储器板 该板上有:①系统的控制软件 ROM(共 5 片)。BEIJING-FANUC 0 系统可控制车床(0-T 系统)、铣床(镗床,钻床)及加工中心(0-M 系统)、磨床(0-G 系统)、冲床(0-P 系统)。不同类型的机床控制软件不同;②伺服控制软件 ROM 1 片; ③PMC-L 的 ROM 芯片 2 片,用于存储机床的强电控制逻辑程序;④RAM 芯片,用于寄 存 CPU 的中间运算数据,根据需要安装。⑤CMOS RAM,用于存储系统和机床参数、 零件加工程序。根据用户要求配置,最大可为 128K 字节。CMOS RAM 与 4.5 V 电池相