数控技术及其应用(上) 数控技术及编程参考答案 一、单项选择题(每小题1分,共20分》 1.B2.D3.A4.C5.D6.C7.B8.A9.D10.A 11.B12.C13.A14.C15.B16.C17.D18.A19.A20.A 二、填空题(每空1分,共30分) 1.数字化信总: 2.开环控制数控机床、闭环控制数控机床、半闭环控制数控机床: 3.微机基本系统、接口部分、可编程控制器、电源部分 4.译码、刀具补偿、速度控制、插补运算、位置控制: 5.步进电机、直流同服电机、交流同服电机: 6.数控装置的指令、驱动装置、机床本体: 7.控制点的运动轨迹: 8.直线型位置检测装置、回转型位置检测装置: 9.平床身、斜床身、立式床身: 10.预制寄存(工件坐标系的设定)。 三、简答题(每题5分,共25分) 1,答: 1)数控机床在加工过程中,它控制的是刀具中心的运动轨迹,而用户总是按 零件的轮廓编制加工程序,因而在进行轮廓加工时,刀具必须向零件的外侧(或 内侧)偏移个信移量,为了编程方便,按零件轮廓铠制的程字和预先设定的信 移参数,数控装置能实时自动生成刀具中心轨迹的功能 2)两种刀补的区别 B刀补法在确定刀具轨迹时,采用的时读一段、算一段,再走一段的处理方法, 这就无法预计到由于刀具半径所造成的下一段加工轨迹对本段轨迹的影响。C刀补 采用的方法是一次对两段进行处理,即先读第一段、算第一段,再读第二段、算 第二段,然后根据计算结果来确定一二两段其刀具中心轨迹的段间过渡状态,分 析第二段对第一段有无影响,如果有,对第一段进行处理,然后再走处理后的第一 段:如果没有影响,直接走第一段,这就解决了下一段加工轨迹对本段加工轨迹 的影响问题。 2.答 步进式伺服系统中指令信号是单向传递的,驱动控制线路接收数控装置发出

数控技术及其应用(上) 数控技术及编程参考答案 一、单项选择题(每小题 1 分,共 20 分) 1. B 2. D 3. A 4. C 5. D 6. C 7. B 8. A 9. D 10. A 11. B 12. C 13. A 14. C 15. B 16. C 17. D 18. A 19. A 20. A 二、填空题(每空 1 分,共 30 分) 1. 数字化信息; 2. 开环控制数控机床、闭环控制数控机床、半闭环控制数控机床; 3. 微机基本系统、接口部分、可编程控制器、电源部分; 4. 译码、刀具补偿、速度控制、插补运算、位置控制; 5. 步进电机、直流伺服电机、交流伺服电机; 6. 数控装置的指令、驱动装置、机床本体; 7. 控制点的运动轨迹; 8. 直线型位置检测装置、回转型位置检测装置; 9. 平床身、斜床身、立式床身; 10. 预制寄存(工件坐标系的设定)。 三、简答题(每题 5 分,共 25 分) 1.答: 1)数控机床在加工过程中,它控制的是刀具中心的运动轨迹,而用户总是按 零件的轮廓编制加工程序,因而在进行轮廓加工时,刀具必须向零件的外侧(或 内侧)偏移一个偏移量r,为了编程方便,按零件轮廓编制的程序和预先设定的偏 移参数,数控装置能实时自动生成刀具中心轨迹的功能 2)两种刀补的区别 B刀补法在确定刀具轨迹时,采用的时读一段、算一段,再走一段的处理方法, 这就无法预计到由于刀具半径所造成的下一段加工轨迹对本段轨迹的影响。C刀补 采用的方法是一次对两段进行处理,即先读第一段、算第一段,再读第二段、算 第二段,然后根据计算结果来确定一二两段其刀具中心轨迹的段间过渡状态,分 析第二段对第一段有无影响,如果有, 对第一段进行处理,然后再走处理后的第一 段;如果没有影响,直接走第一段,这就解决了下一段加工轨迹对本段加工轨迹 的影响问题。 2.答: 步进式伺服系统中指令信号是单向传递的,驱动控制线路接收数控装置发出

的进给脉冲信号,并将其转换为控制步进电动机各相定子绕组依次通、断电的信 号,使步进电动机运转。步进电动机的转子与机床丝杠连在一起(也可通过传动装 置接到丝杠上),带动丝杠转动,从而使工作台运动。也就是说,步进式伺服系统 受驱动控制线路的控制,将代表进给脉冲的电信号通过步进电动机转变为具有一 定大小和方向的机械角位移,通过机械传动带动工作台移动。 (1)工作台位移量的控制 数控装置发出N个进给脉冲,使步进电动机定子绕组的通电状态变化N次, 则步进电动机转过的角位移量p=Na(a为步距角),该角位移经丝杠螺母副转化 为工作台的位移量L,其进给脉冲数决定了工作台的直线位移量。 (2)工作台进给速度的控制 若数控装置发出的进给脉冲的频率为∫,经驱动控制线路后,转换为控制步 进电动机定子绕组的通、断电的电平信号变化频率,由于转速。=60心(6为脉冲 当量),所以定子绕组通电状态的变化频率决定步进电动机转子的转速。该转速经 过丝杠螺母副传递之后,转化为工作台的进给速度,即进给脉神的顿率决定了工 作台的进给速度。同时,在相同脉冲频率∫的条件下,脉冲当量6越小,则进给 速度越小,进给运动的分辨率和精度越高。 ()工作台运动方向的控制 当数控装置发出的进给脉冲是正向时,经驱动控制线路之后,步进电动机的 定子绕组按一定顺序依次通、断电。当进给脉冲是反向时,定子各相绕组则按相 反的顺序通、断电。因此,改变进给脉冲的方向,可改变定子绕组的通电顺序, 使步进电动机正转或反转,从而改变工作台的进给方向。 3.答 光栅读数头由光源、透镜、指示光栅、光敏元件和驱动线路组成。读数头的光源一般采 用白炽灯泡。白炽灯泡发出的辐射光线经过透镜后变成平行光束,照射在光栅上。光敏元件 是一种将光强信号转换为电信号的光电转换元件,它接收透过光拥尺的光强信号,并将其转 换成与之成比例的电压信号。由于光敏元件产生的电压信号一般比较微弱,应首先将该电压 信号进 和电压放大,然后再进行传送。驱动线路就是实现对光敏元件输出信号进行 率和电压放大的线路。 如果将指示光栅在其自身的平面内转过一个很小的角度B,使两块光桶的刻线相交,当 平行光线垂直照射标尺光栅时,则在相交区域出现明暗交替、间隔相等的粗大条纹,称为莫 尔条纹。由于两块光提的线察度相笔,即拥距相等,伸产牛的草尔条纹的方向与光细刻 线方向大致垂直,当B很小时,莫尔条纹的 距为 /B,这表明,莫尔条纹的节距是栅 距的1B倍。当标尺光栅移动时,莫尔条纹就沿与光檑移动方向垂直的方向移动。当光橱移 动一个栅距时,莫尔条纹就相应准确地移动一个节距P,也就是说,两者一一对应。因此, 只要读出移过莫尔条纹的数目,就可知道光栅移过了多少个栅距。而栅距在制造光栅时是己 知的,所以光栅的移动距离就可以通过光电检测系统对移过的莫尔条纹进行计数、处理后自 动测量出来

的进给脉冲信号,并将其转换为控制步进电动机各相定子绕组依次通、断电的信 号,使步进电动机运转。步进电动机的转子与机床丝杠连在一起(也可通过传动装 置接到丝杠上),带动丝杠转动,从而使工作台运动。也就是说,步进式伺服系统 受驱动控制线路的控制,将代表进给脉冲的电信号通过步进电动机转变为具有一 定大小和方向的机械角位移,通过机械传动带动工作台移动。 (1) 工作台位移量的控制 数控装置发出 N 个进给脉冲,使步进电动机定子绕组的通电状态变化 N 次, 则步进电动机转过的角位移量 = N ( 为步距角),该角位移经丝杠螺母副转化 为工作台的位移量 L ,其进给脉冲数决定了工作台的直线位移量。 (2) 工作台进给速度的控制 若数控装置发出的进给脉冲的频率为 f ,经驱动控制线路后,转换为控制步 进电动机定子绕组的通、断电的电平信号变化频率,由于转速 = 60 f ( 为脉冲 当量),所以定子绕组通电状态的变化频率决定步进电动机转子的转速。该转速经 过丝杠螺母副传递之后,转化为工作台的进给速度,即进给脉冲的频率决定了工 作台的进给速度。同时,在相同脉冲频率 f 的条件下,脉冲当量 越小,则进给 速度越小,进给运动的分辨率和精度越高。 (3) 工作台运动方向的控制 当数控装置发出的进给脉冲是正向时,经驱动控制线路之后,步进电动机的 定子绕组按一定顺序依次通、断电。当进给脉冲是反向时,定子各相绕组则按相 反的顺序通、断电。因此,改变进给脉冲的方向,可改变定子绕组的通电顺序, 使步进电动机正转或反转,从而改变工作台的进给方向。 3.答: 光栅读数头由光源、透镜、指示光栅、光敏元件和驱动线路组成。读数头的光源一般采 用白炽灯泡。白炽灯泡发出的辐射光线经过透镜后变成平行光束,照射在光栅上。光敏元件 是一种将光强信号转换为电信号的光电转换元件,它接收透过光栅尺的光强信号,并将其转 换成与之成比例的电压信号。由于光敏元件产生的电压信号一般比较微弱,应首先将该电压 信号进行功率和电压放大,然后再进行传送。驱动线路就是实现对光敏元件输出信号进行功 率和电压放大的线路。 如果将指示光栅在其自身的平面内转过一个很小的角度β,使两块光栅的刻线相交,当 平行光线垂直照射标尺光栅时,则在相交区域出现明暗交替、间隔相等的粗大条纹,称为莫 尔条纹。由于两块光栅的刻线密度相等,即栅距λ相等,使产生的莫尔条纹的方向与光栅刻 线方向大致垂直,当β很小时,莫尔条纹的节距为 p=λ/β,这表明,莫尔条纹的节距是栅 距的 1/β倍。当标尺光栅移动时,莫尔条纹就沿与光栅移动方向垂直的方向移动。当光栅移 动一个栅距时,莫尔条纹就相应准确地移动一个节距 p,也就是说,两者一一对应。因此, 只要读出移过莫尔条纹的数目,就可知道光栅移过了多少个栅距。而栅距在制造光栅时是已 知的,所以光栅的移动距离就可以通过光电检测系统对移过的莫尔条纹进行计数、处理后自 动测量出来

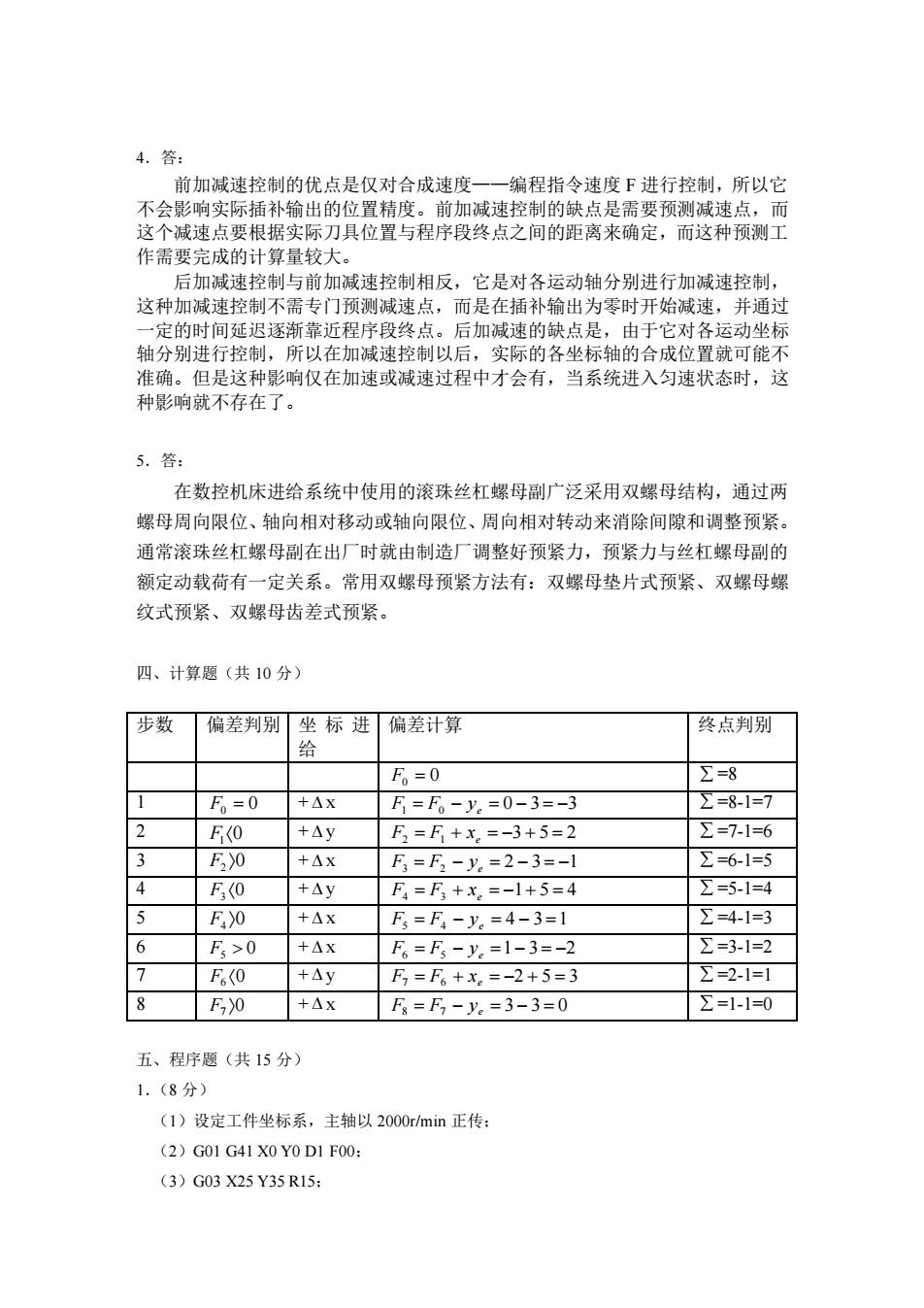

4.答: 前加减速控制的优点是仅对合成速度一一编程指令速度F进行控制,所以它 不会影响实际插补输出的位置精度。前加减速控制的缺点是需要预测减速点,而 这个减速点要根据实际刀具位置与程序段终点之间的距离来确定,而这种预测工 作需要完成的计算量较大。 后加减速控制与前加减速控制相反,它是对名运动轴分别讲行加减速控制 这种加减速控制不需专门预测减速点,而是在插补输出为零时开始减速, 并通过 定的时间延迟逐渐靠近程序段终点。后加减速的缺点是,由于它对各运动坐标 轴分别进行控制,所以在加减速控制以后,实际的各坐标轴的合成位置就可能不 准确。但是这种影响仅在加速或减速过程中才会有,当系统进入匀速状态时,这 种影响就不存在了。 5.答 在数控机床进给系统中使用的滚珠丝杠螺母副广泛采用双螺母结构,通过两 螺母周向限位、轴向相对移动或轴向限位、周向相对转动来消除间隙和调整预紧。 通常滚珠丝杠螺母副在出厂时就由制造厂调整好预紧力,预紧力与丝杠螺母副的 额定动载荷有一定关系。常用双螺母预紧方法有:双螺母垫片式预紧、双螺母螺 纹式预紧、双螺母齿差式预紧。 四、计算题(共10分》 步数偏差判别坐标进偏差计算 终点判别 F。=0 ∑=8 F=0 +Ax F=F。-.=0-3=-3 ∑=8-1=7 F(0 +△y F、=F+X=-3+5=2 ∑=7-1=6 F20 +Ax F=F-y.=2-3=- ∑=6-1=5 F(0 +△y F4=F3+x,=-1+5=4 ∑=5-1=4 F)0 +Ax F=F-y。=4-3=1 ∑=4-1=3 F>0 +△X F。=F3-y =1-3=-2 ∑=3-1=2 F(0 +△y F,=F。+x。=-2+5=3 ∑=2-1=1 8 +△x F=F-.=3-3=0 ∑=1-1=0 五、程序题(共15分》 1.(8分) (1)设定工件坐标系,主轴以2000rmin正传: (2)G01G41X0Y0D1F00 (3)G03X25Y35R15:

4.答: 前加减速控制的优点是仅对合成速度——编程指令速度 F 进行控制,所以它 不会影响实际插补输出的位置精度。前加减速控制的缺点是需要预测减速点,而 这个减速点要根据实际刀具位置与程序段终点之间的距离来确定,而这种预测工 作需要完成的计算量较大。 后加减速控制与前加减速控制相反,它是对各运动轴分别进行加减速控制, 这种加减速控制不需专门预测减速点,而是在插补输出为零时开始减速,并通过 一定的时间延迟逐渐靠近程序段终点。后加减速的缺点是,由于它对各运动坐标 轴分别进行控制,所以在加减速控制以后,实际的各坐标轴的合成位置就可能不 准确。但是这种影响仅在加速或减速过程中才会有,当系统进入匀速状态时,这 种影响就不存在了。 5.答: 在数控机床进给系统中使用的滚珠丝杠螺母副广泛采用双螺母结构,通过两 螺母周向限位、轴向相对移动或轴向限位、周向相对转动来消除间隙和调整预紧。 通常滚珠丝杠螺母副在出厂时就由制造厂调整好预紧力,预紧力与丝杠螺母副的 额定动载荷有一定关系。常用双螺母预紧方法有:双螺母垫片式预紧、双螺母螺 纹式预紧、双螺母齿差式预紧。 四、计算题(共 10 分) 步数 偏差判别 坐标进 给 偏差计算 终点判别 F0 = 0 =8 1 F0 = 0 + x F1 = F0 − ye = 0 − 3 = −3 =8-1=7 2 F1 0 + y F2 = F1 + xe = −3 + 5 = 2 =7-1=6 3 F2 0 + x F3 = F2 − ye = 2 − 3 = −1 =6-1=5 4 F3 0 + y F4 = F3 + xe = −1+ 5 = 4 =5-1=4 5 F4 0 + x F5 = F4 − ye = 4 − 3 =1 =4-1=3 6 F5 0 + x F6 = F5 − ye =1− 3 = −2 =3-1=2 7 F6 0 + y F7 = F6 + xe = −2 + 5 = 3 =2-1=1 8 F7 0 + x F8 = F7 − ye = 3 − 3 = 0 =1-1=0 五、程序题(共 15 分) 1.(8 分) (1)设定工件坐标系,主轴以 2000r/min 正传; (2)G01 G41 X0 Y0 D1 F00; (3)G03 X25 Y35 R15;

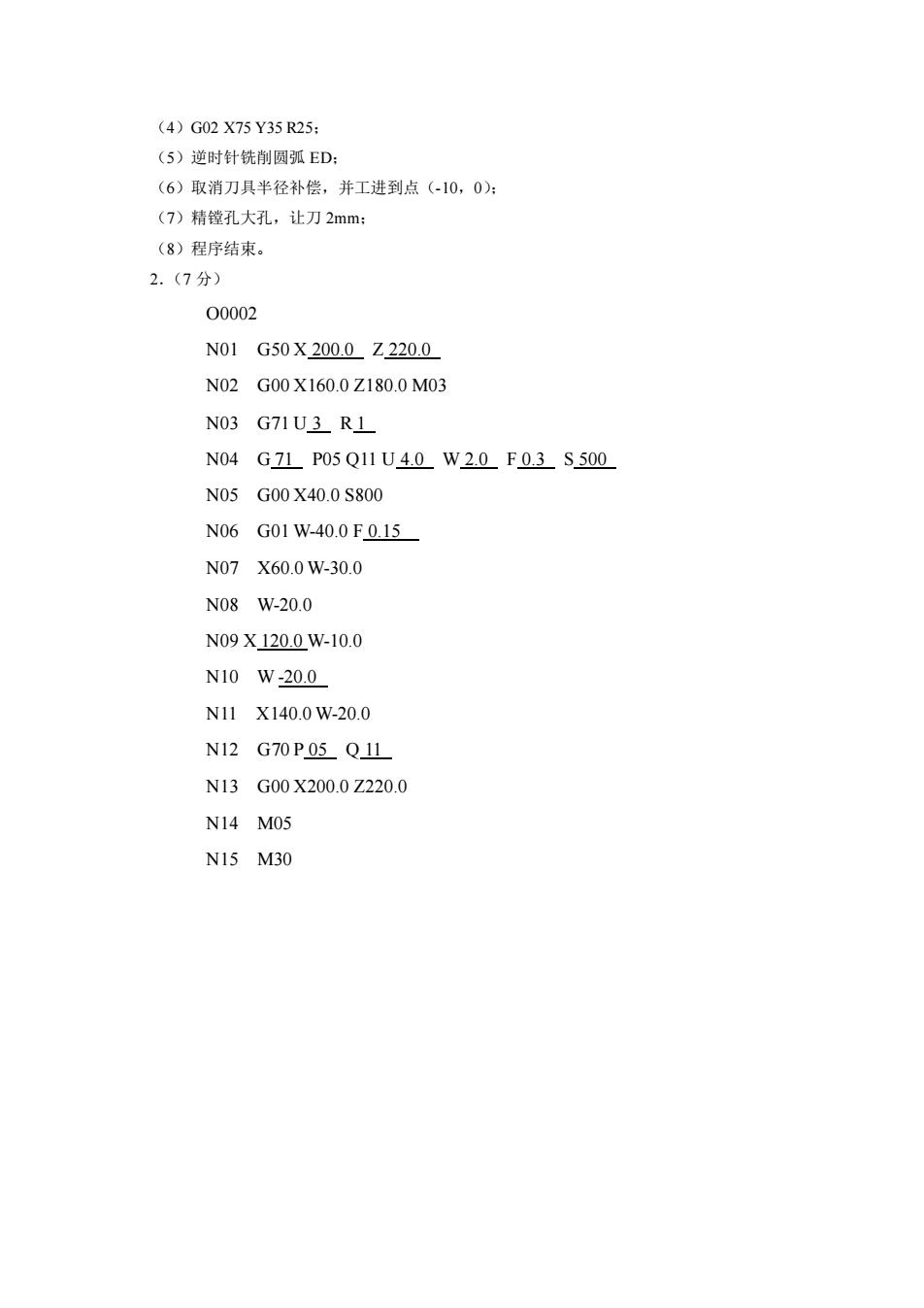

(4)G02X75Y35R25 (5)逆时针铣削圆弧ED: (6)取清刀具半径补偿,并工进到点(-10,0): (7)精镗孔大孔,让刀2mm: (8)程序结束。 2.(7分) 00002 N01G50X200.0Z220.0 N02G00X160.0Z180.0M03 N03G71U3R1 N04G7LP05Q11U4.0W2.0F03S500 N05G00X40.0S800 N06G01W-40.0F0.15 N07X60.0w-30.0 N08w-20.0 N09X120.0W-10.0 N10W-20.0 N11X140.0w-20.0 N12G70P05Q11 N13G00X200.0Z220.0 N14M05 N15M30

(4)G02 X75 Y35 R25; (5)逆时针铣削圆弧 ED; (6)取消刀具半径补偿,并工进到点(-10,0); (7)精镗孔大孔,让刀 2mm; (8)程序结束。 2.(7 分) O0002 N01 G50 X 200.0 Z 220.0 N02 G00 X160.0 Z180.0 M03 N03 G71 U 3 R 1 N04 G 71 P05 Q11 U 4.0 W 2.0 F 0.3 S 500 N05 G00 X40.0 S800 N06 G01 W-40.0 F 0.15 N07 X60.0 W-30.0 N08 W-20.0 N09 X 120.0 W-10.0 N10 W -20.0 N11 X140.0 W-20.0 N12 G70 P 05 Q 11 N13 G00 X200.0 Z220.0 N14 M05 N15 M30