敬控技术及编要 第二章计算机数控系统 主讲 陈德道

第二章 计算机数控系统 主讲 陈德道

四F 第应节 计算机数控系统的基本原理 三、速度计算 1.开环系统进给速度的计算 开环系统,每输出一个脉冲,步进电机就转过一个角度,驱动 坐标轴进给一个脉冲对应的距离(称为脉冲当量),插补程序根据零 件轮廓尺寸和编程进给速度的要求,向各坐标轴分配脉冲,脉冲的频 率决定了进给速度。进给速度F(mm/min)与进给脉冲频率f的关系 F=f×60 各坐标轴的速度由分解可得,同时”=60∫6 v,=60f6 则可求得各坐标轴的频率 主页 目录 上一页 下一页 后退 退出

三、速度计算 第二节 计算机数控系统的基本原理 1.开环系统进给速度的计算 开环系统,每输出一个脉冲,步进电机就转过一个角度,驱动 坐标轴进给一个脉冲对应的距离(称为脉冲当量),插补程序根据零 件轮廓尺寸和编程进给速度的要求,向各坐标轴分配脉冲,脉冲的频 率决定了进给速度。进给速度F(mm/min)与进给脉冲频率f的关系 F= 各坐标轴的速度由分解可得,同时 则可求得各坐标轴的频率 f 60 60 F f = 60 F f = f 60 y y x x v f v f 60 60 = =

第二节 计算机数控系统的基本原理 三、速度计算 ☒无法显示该图片, 2.闭抔、半闭环系统的速度计算 在团环、半闭环系统中,速度计算的任务是确定一个采样周期的 轮廓补偿和各坐标轴的进给步长。 B'() @不1h)》 6 A(x,名) C(IJ) Xo 主页 目录 上一页 下一页 后退 退出

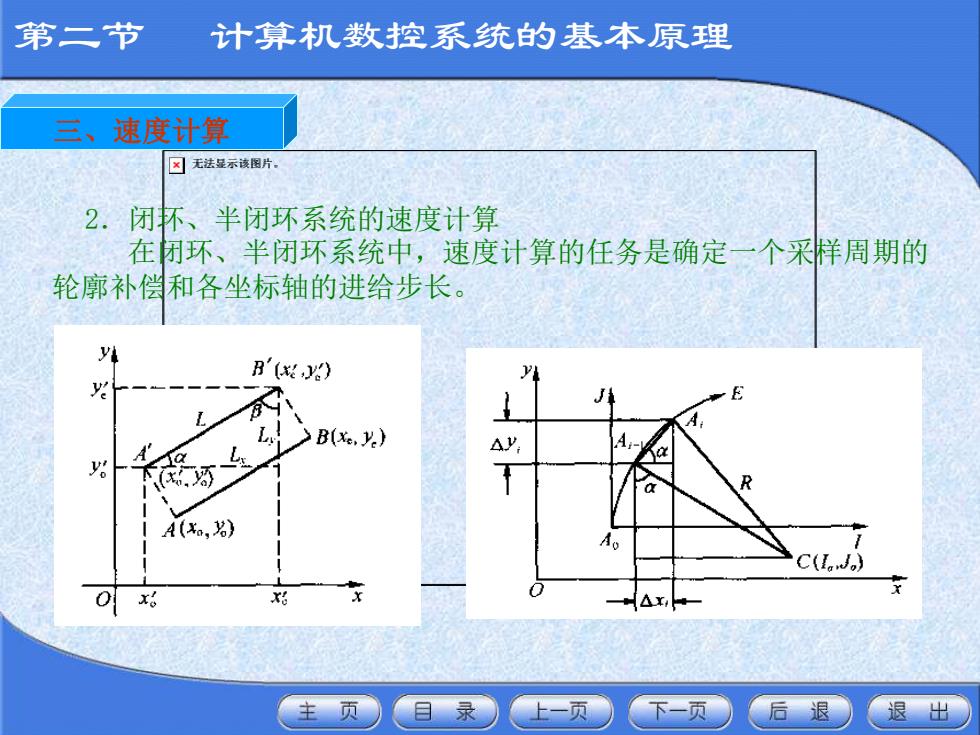

三、速度计算 第二节 计算机数控系统的基本原理 2.闭环、半闭环系统的速度计算 在闭环、半闭环系统中,速度计算的任务是确定一个采样周期的 轮廓补偿和各坐标轴的进给步长

第二节 计算机数控系统的基本原理 四、位置控制原理 手法品示速保片 速度指令 插补输出 插补输出 跟随误差 △x1△y1 以、2 1新当新 △3△3 f(·】 1旧y1▣ 实际位置 反馈位置增量 2iny3R 无1衍2新 △x,△y2 主页 目录 上一页 下一页 后退 退出

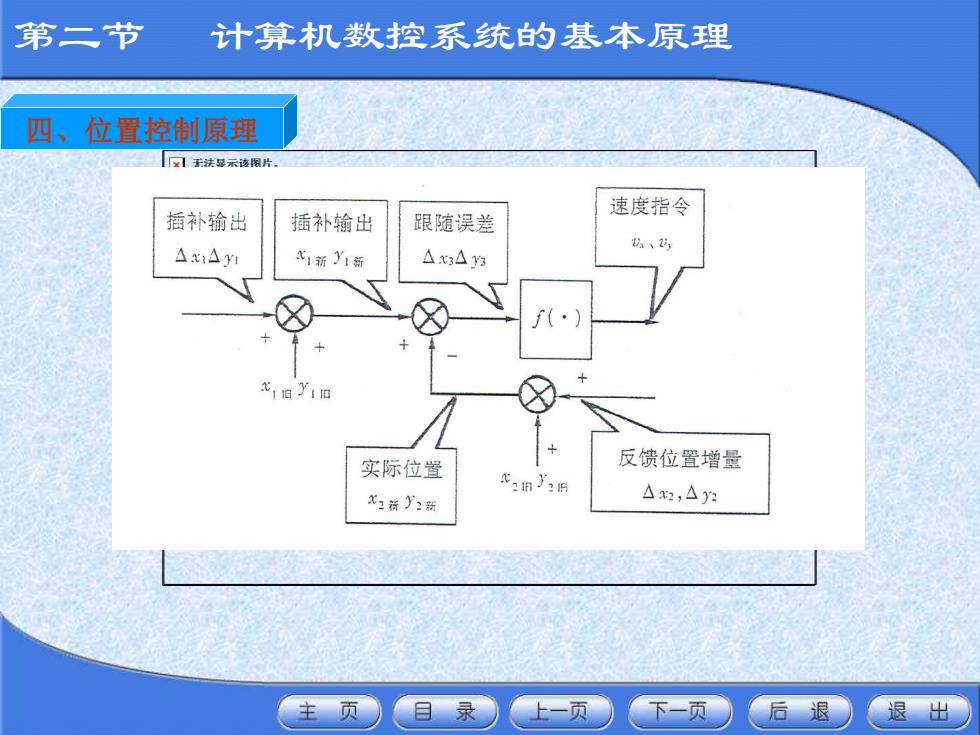

四、位置控制原理 第二节 计算机数控系统的基本原理

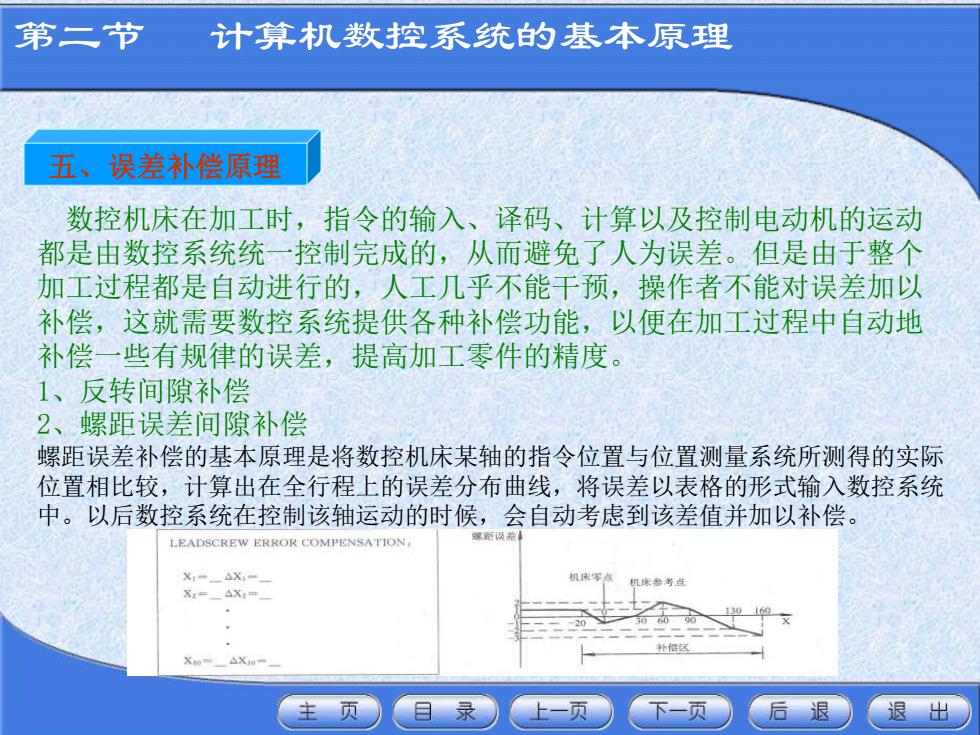

第二节 计算机数控系统的基本原理 五、误差补偿原理 数控机床在加工时,指令的输入、译码、计算以及控制电动机的运动 都是由数控系统统一控制完成的,从而避免了人为误差。但是由于整个 加工过程都是自动进行的,人工几乎不能干预,操作者不能对误差加以 补偿,这就需要数控系统提供各种补偿功能,以便在加工过程中自动地 补偿一些有规律的误差,提高加工零件的精度。 1、反转间隙补偿 2、螺距误差间隙补偿 螺距误差补偿的基本原理是将数控机床某轴的指令位置与位置测量系统所测得的实际 位置相比较,计算出在全行程上的误差分布曲线,将误差以表格的形式输入数控系统 中。以后数控系统在控制该轴运动的时候,会自动考虑到该差值并加以补偿。 LEADSCREW ERROR COMPENSATION Xi-AX- 机休参考点 X=_△X= 主页 目录 一页 下一页 后退 退出

第二节 计算机数控系统的基本原理 五、误差补偿原理 数控机床在加工时,指令的输入、译码、计算以及控制电动机的运动 都是由数控系统统一控制完成的,从而避免了人为误差。但是由于整个 加工过程都是自动进行的,人工几乎不能干预,操作者不能对误差加以 补偿,这就需要数控系统提供各种补偿功能,以便在加工过程中自动地 补偿一些有规律的误差,提高加工零件的精度。 1、反转间隙补偿 2、螺距误差间隙补偿 螺距误差补偿的基本原理是将数控机床某轴的指令位置与位置测量系统所测得的实际 位置相比较,计算出在全行程上的误差分布曲线,将误差以表格的形式输入数控系统 中。以后数控系统在控制该轴运动的时候,会自动考虑到该差值并加以补偿

第二节 计算机数控系统的基本原理 五、误差补偿原理 3、其它素引起的误差及其补偿 1.摩擦力与切削力所产生的弹性间隙 由于机械传动链具有有限的刚度,因此由摩擦力与切削力 可能引起传 动链的的弹性变性,从而形成弹性间隙。由于这种间隙与外部载荷有关, 因此无法进行补偿,只有靠增大传动链的刚度,减小摩擦力来解决。 2.位置环跟随误差 解决位置环所形成的误差,可采取选用动态特性好的驱动装置、减少 负载惯量、提高位置开环增益、使各轴位置开环放大倍数相等的方法。 主页 目录 上一页 下一页 后退 退出

第二节 计算机数控系统的基本原理 3、其它因素引起的误差及其补偿 1.摩擦力与切削力所产生的弹性间隙 由于机械传动链具有有限的刚度,因此由摩擦力与切削力可能引起传 动链的的弹性变性,从而形成弹性间隙。由于这种间隙与外部载荷有关, 因此无法进行补偿,只有靠增大传动链的刚度,减小摩擦力来解决。 2.位置环跟随误差 解决位置环所形成的误差,可采取选用动态特性好的驱动装置、减少 负载惯量、提高位置开环增益、使各轴位置开环放大倍数相等的方法。 五、误差补偿原理

第二节数控系统的基本原理 六、插补 1、插补的概念 插补就是根据给定速度和给定轮廓线形的要求,在轮廓的已知点 之间,确定一些中间点的方法,即:数据密化的过程。 2、插补的实现 硬件插补:采用硬件的数字逻辑电路来完成插补工作。 软件插补:由软件完成插补工作。 3、软件插补的方法 按输出驱动信号方式的不同,软件插补方法可分为两大类: 脉冲增量插补,如:逐点比较法,DDA法,比较积分法: 数据采样插补,如:直接函数法,时间分割法,角度逼近插补法。 目录 一页 下一页 后退 退出

第二节 数控系统的基本原理 1、插补的概念 插补就是根据给定速度和给定轮廓线形的要求,在轮廓的已知点 之间,确定一些中间点的方法,即:数据密化的过程。 数据采样插补,如:直 接函数法,时间分割法 ,角度逼近插补法。 脉冲增量插补,如:逐 点比较法, DDA法,比较积分法; 六、插补 2、插补的实现 硬件插补:采用硬件的数字逻辑电路来完成插补工作。 软件插补:由软件完成插补工作。 3、软件插补的方法 按输出驱动信号方式的不同,软件插补方法可分为两大类:

第二节数控系统的基本原理 (一)逐点比较法 1. 基本原理 每给x或y坐标方向一个脉冲,加工点沿相应方向 产生位移,然后对新点所在的位置与要求加工的曲线 进行比较,根据偏离情况决定下一步该移动的方向, 开始加工 以缩小偏离距离,使实际加工出的曲线与要求的加工 曲线的误差为最小。 偏差判别 2.工作节拍 逐点比较法一个插补循环有四个节拍: 进给△X或△Y 1)偏差判别 偏差计算 2)进给 3)偏差计算 4)终点判别 终点判别 工作循环图如右: 停止加工 主页 目录 上一页 下一页 后退 退出

2.工作节拍 逐点比较法一个插补循环有四个节拍: 1) 偏差判别 2) 进给 3) 偏差计算 4) 终点判别 工作循环图如右: 1. 基本原理 每给x或y坐标方向一个脉冲,加工点沿相应方向 产生位移,然后对新点所在的位置与要求加工的曲线 进行比较,根据偏离情况决定下一步该移动的方向, 以缩小偏离距离,使实际加工出的曲线与要求的加工 曲线的误差为最小。 终点判别 开始加工 偏差判别 进给ΔX或ΔY 偏差计算 停止加工 Y N (一)逐点比较法 第二节 数控系统的基本原理

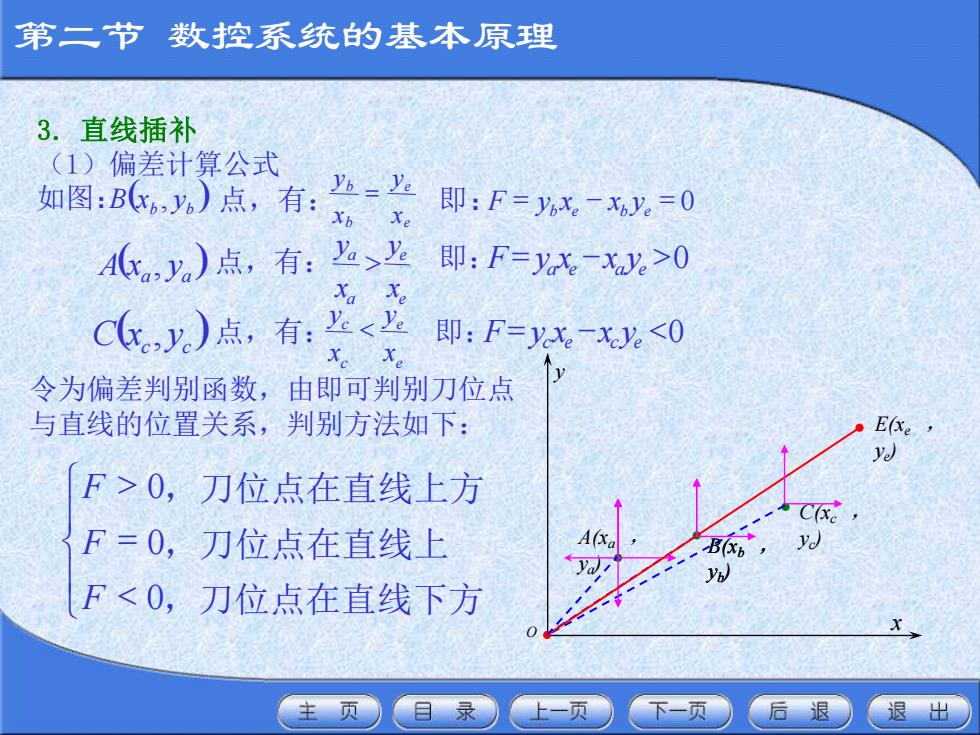

第二节数控系统的基本原理 3.直线插补 (1)偏差计算公式 如图:B(G6y)点,有: yh=ye 即:F=yx。-xy。=0 4(x,y)点,有:> 即:F=x-xy>0 Xa Xe C《)点有之 即:F=x-x%0,刀位点在直线上方 C(xe F=0,刀位点在直线上 A。 B(XB Ya F<0,刀位点在直线下方 主页 目录 上一页 下一页 后退 退出

第二节 数控系统的基本原理 A(xa , ya ) B(xb , yb ) O C(xc , yc ) y x E(xe , ye ) B(xb , yb ) 3. 直线插补 (1)偏差计算公式 如图: 点,有: 即: 点,有: 即: 点,有: 即: 令为偏差判别函数,由即可判别刀位点 与直线的位置关系,判别方法如下: ( ) b b B x , y e e b b x y x y = F = yb xe - xb ye = 0 ( ) A xa ya , e e a a x y x y > F= yaxe -xaye >0 F= ycxe -xc ye ,刀位点在直线下方 ,刀位点在直线上 ,刀位点在直线上方 0 0 0 F F F

第二节数控系统的基本原理 (2) 由F的符号判别进给方向: F,≥0,沿+x方向走一步 E<0,沿+y方向走一步。 (3)偏差计算公式简化 设某时第一象限中某点为:D(x,y:),其F值为:F,=yx。-x,ye a)若耳≥o, X+1=x,+1 则 y+1=y FH =ymX.-xHY =yx.-(x,+D)y.=yx.-xY.-y.=F-Y b)若E<0, XHI=X 则 yH1=y,+1 Fi=yrx-xitye=(y:+D)xe-xiye =yixe-xiye +xe=F+xe 主页。 目录 上一 下一页 后退 退出

第二节 数控系统的基本原理 (2)进给 的符号判别进给方向: (3)偏差计算公式简化 ,其F值为: a) 若 b) 若 <0, 则: 设某时第一象限中某点为: 由 ≥0, 则: Fi < + + ,沿 方向走一步。 ,沿 方向走一步; F y F x i i 0 0 ( , ) i i D x y Fi yi xe xi ye = - Fi = = + + + i i i i y y x x 1 1 1 Fi yi xe xi ye yixe xi ye yixe xi ye ye Fi ye + = + - + = -( +1) = - - = - 1 1 1 = + = + + 1 1 1 i i i i y y x x Fi yi xe xi ye yi xe xi ye yixe xi ye xe Fi xe + = + - + =( +1) - = - + = + 1 1 1 Fi