数控技术及应用上部分:数控技术 第一章数控机床概论 1.简述数控机床、数控技术的基本概② 2.简述数控机床的产生历程以及数控技术的发展趋势 3.与传统机床相比,数控机床有何特点? 4.数控机床有哪几部分组成?各部分的作用是什么? 5.简述数控机床的加工原理、使用范围 6.按控制系统的特点数控机床分哪几类? 7.按同服系统的控制原理数控机床分哪几类? 8.什么是点位控制、直线控制、轮廓控制数控机床? 第二章计算机数控系统 1.CNC系统主要由哪几部分组成?CC装置主要由哪几部分组成? 2.试述CNC装置的工作过程。 3.单微处理器结构的CNC装置与多微处理器结构的CC装置有何区别?多微处理器结构的CNC装置 有哪些基本功能模块? 4.共享总线结构的CNC装置与共享存储器结构的CNC装置各有何特点? 5.试分析现代CNC装置的硬件结构的特点? 6.CNC装置中常用的CPU有哪几类?其特点如何? 7.CC装置中常用的存储器有哪几类?其特点如何? 8.CC装置与机床电气设备之间的接口按功能分为哪几类?各传送什么信息? 9.CC装置的I/0接口电路中常用哪些抗干扰技术? 10.CC装置的软件结构可分为哪两类?各有何特点? 11.中断型结构的软件中,各中断服务程序的优先级是如何安排的? 12.CNC装置常用的输入输出设备有哪些? 13.CC装置常用的通信接口有哪些?各有什么特点? 14.现代CC装置的诊断技术有哪些发展方向? 15.CNC装置的主要技术指标有哪些? 16。简述我国使用较多的几种典型CNC装置的功能和特点: 17.何谓刀具长度补偿、刀具半径补偿?其执行过程如何 18.B功能刀具半径补偿与C功能刀具半径补偿的区别在何处? 19.什么叫插补?目前应用较多的插补算法有哪些?

数控技术及应用上部分:数控技术 第一章 数控机床概论 1.简述数控机床、数控技术的基本概念 2.简述数控机床的产生历程以及数控技术的发展趋势 3.与传统机床相比,数控机床有何特点? 4.数控机床有哪几部分组成?各部分的作用是什么? 5.简述数控机床的加工原理、使用范围 6.按控制系统的特点数控机床分哪几类? 7.按伺服系统的控制原理数控机床分哪几类? 8.什么是点位控制、直线控制、轮廓控制数控机床? 第二章 计算机数控系统 1.CNC 系统主要由哪几部分组成?CNC 装置主要由哪几部分组成? 2.试述 CNC 装置的工作过程。 3.单微处理器结构的 CNC 装置与多微处理器结构的 CNC 装置有何区别?多微处理器结构的 CNC 装置 有哪些基本功能模块? 4.共享总线结构的 CNC 装置与共享存储器结构的 CNC 装置各有何特点? 5.试分析现代 CNC 装置的硬件结构的特点? 6.CNC 装置中常用的 CPU 有哪几类?其特点如何? 7.CNC 装置中常用的存储器有哪几类?其特点如何? 8.CNC 装置与机床电气设备之间的接口按功能分为哪几类?各传送什么信息? 9.CNC 装置的 I/O 接口电路中常用哪些抗干扰技术? 10.CNC 装置的软件结构可分为哪两类?各有何特点? 11.中断型结构的软件中,各中断服务程序的优先级是如何安排的? 12.CNC 装置常用的输入输出设备有哪些? 13.CNC 装置常用的通信接口有哪些?各有什么特点? 14.现代 CNC 装置的诊断技术有哪些发展方向? 15.CNC 装置的主要技术指标有哪些? 16.简述我国使用较多的几种典型 CNC 装置的功能和特点? 17.何谓刀具长度补偿、刀具半径补偿?其执行过程如何? 18.B 功能刀具半径补偿与 C 功能刀具半径补偿的区别在何处? 19.什么叫插补?目前应用较多的插补算法有哪些?

20.试述逐点比较法插补的四个节拍,并推导第Ⅱ象限直线插补公式。 21.设欲加工第一象限直线0E、起点坐标为0(0,0),终点坐标为E(11,8),脉冲当量6=1, 试用逐点比较法插补之并画出插补轨迹, 22.设欲加工第一象限逆圆B,起点A(7,0),终点E(0,7),脉冲当量6=1,试用逐点比较 法插补之并画出插补轨迹。 23.试述数字积分法的工作原理。 24.试用数字积分法插补题8、题9中的直线和圆弧,设寄存器位数m=3 25.何谓“左移格式化”?它有什么作用? 26.数据采样插补与脉冲增量插补的区别在哪里?如何实现粗、精两级插补? 27.如何正确地选择插补周期? 28.如何用软件实现进给速度控制? 29.加减速控制有何作用?有哪些实现方法 30.误差补偿的基本原理是什么? 31.如何实现齿隙补偿、螺距补偿和热变形补偿? 第三章数控机床的进给伺服系统 1。数控机床对进给伺服系统的要求是什么? 2.直流电动机调速方式有哪几种? 3.交流电动机调速方式有哪几种? 4.简述PW功率放大器的组成及基本原理。 5.常用的调节器有哪几种?各有什么特点? 6.闭环控制的基本特征是什么? 7.什么是小惯量直流电动机?什么是大惯量直流电动机?它们各有什么特点? 9.什么是SPWM逆变器?SPWM波有何特点? 10.说明步进电动机的工作原理。说明什么是步距角? 11.常用的步进电动机的性能指标有哪些?其含义是什么? 12.实现步进电动机控制脉冲的环形分配器有哪些主要方法? 13.简述高低切换驱动电源、恒流斩波型驱动电源、调频调压型驱动电源的工作原理,各有何优缺 点? 14.列举几种常见的进给伺服系统 15.简述步进式伺服系统、鉴相式伺服系统、鉴幅式伺服系统、数字脉冲比较式伺服系统的工作原 理 16.直线电动机有哪几类?各有何特点? 17.数控机床对进给传动系统有哪些要求?

20.试述逐点比较法插补的四个节拍,并推导第Ⅱ象限直线插补公式。 21.设欲加工第一象限直线 OE、起点坐标为 O(0,0),终点坐标为 E(11,8),脉冲当量δ=1, 试用逐点比较法插补之并画出插补轨迹。 22.设欲加工第一象限逆圆 AB,起点 A(7,0),终点 E(0,7),脉冲当量δ=1,试用逐点比较 法插补之并画出插补轨迹。 23.试述数字积分法的工作原理。 24.试用数字积分法插补题 8、题 9 中的直线和圆弧,设寄存器位数 m=3。 25.何谓“左移格式化”?它有什么作用? 26.数据采样插补与脉冲增量插补的区别在哪里?如何实现粗、精两级插补? 27.如何正确地选择插补周期? 28.如何用软件实现进给速度控制? 29.加减速控制有何作用?有哪些实现方法? 30.误差补偿的基本原理是什么? 31.如何实现齿隙补偿、螺距补偿和热变形补偿? 第三章 数控机床的进给伺服系统 1.数控机床对进给伺服系统的要求是什么? 2.直流电动机调速方式有哪几种? 3.交流电动机调速方式有哪几种? 4.简述 PWM 功率放大器的组成及基本原理。 5.常用的调节器有哪几种?各有什么特点? 6.闭环控制的基本特征是什么? 7.什么是小惯量直流电动机?什么是大惯量直流电动机?它们各有什么特点? 9.什么是 SPWM 逆变器?SPWM 波有何特点? 10.说明步进电动机的工作原理。说明什么是步距角? 11.常用的步进电动机的性能指标有哪些?其含义是什么? 12.实现步进电动机控制脉冲的环形分配器有哪些主要方法? 13.简述高低切换驱动电源、恒流斩波型驱动电源、调频调压型驱动电源的工作原理,各有何优缺 点? 14.列举几种常见的进给伺服系统 15.简述步进式伺服系统、鉴相式伺服系统、鉴幅式伺服系统、数字脉冲比较式伺服系统的工作原 理 16.直线电动机有哪几类?各有何特点? 17.数控机床对进给传动系统有哪些要求?

18.滚珠丝杠螺母副的特点是什么? 19.滚珠丝杠螺母副的滚珠有哪两类循环方式?常用的结构型式是什么? 20。试述滚珠丝杠螺母副轴向间隙调整和预紧的基本原理,常用哪几种结构型式? 21.滚珠丝杠螺母副在机床上的支承方式有几种?各有何优缺点? 22.齿轮传动间隙的消除有哪些措施?各有何优缺点? 23.数控回转工作台的功用如何?试述其工作原理。 24.分度工作台的功用如何?试述其工作原理? 25.设一伺服系统的位置检测元件选为感应同步器,它的极距为2,激磁频率为60k2,系统的脉 冲当量为0.001mm,试计算: (1)脉冲调相器中的分频数m与基准脉冲频率0。 (2)此同服系统接收插补的输入脉冲频率10kz时机床的进给速度。 26.有一采用三相六拍驱动方式的步进电机,其转子有40个齿,经丝杠螺母副驱动工作台作直线运 动,丝杠的导程为6m,工作台移动的最大速度为30m/s,求: (1)步进电机的步距角: (2)工作台的脉冲当量: (③)步进电机的最高工作频率。 27.在采用步进电动机与滚珠丝杠直接传动的数控铣床工作台中,流珠丝杠的基本导程为6m,步 进电动机的步距角为1.5”,工作台最大纵向行程为800,请计算: (1)脉冲当量。 (2)参与运算的数需要多少字节? (3)以16进制表示走完工作台纵向最大行程所需脉冲数。 第四章主轴驱动及控制 1.数控机床对主传动系统有哪些要求? 2.主传动变速有几种方式?各有何特点?各应用于何种场合? 3.对主轴箱有何要求? 4.主轴箱有几种结构型式?各应用于何种场合? 5.主轴轴承的配置型式有几种?各有何优缺点? 6。主轴为何需要“准停”?如何实现“准停”? 7.主轴转速指定信号如何连接? 8.简述电主轴的结构 第五章数控检测装置

18.滚珠丝杠螺母副的特点是什么? 19.滚珠丝杠螺母副的滚珠有哪两类循环方式?常用的结构型式是什么? 20.试述滚珠丝杠螺母副轴向间隙调整和预紧的基本原理,常用哪几种结构型式? 21.滚珠丝杠螺母副在机床上的支承方式有几种?各有何优缺点? 22.齿轮传动间隙的消除有哪些措施?各有何优缺点? 23.数控回转工作台的功用如何?试述其工作原理。 24.分度工作台的功用如何?试述其工作原理? 25.设一伺服系统的位置检测元件选为感应同步器,它的极距为 2mm,激磁频率为 60kHz,系统的脉 冲当量为 0.001mm,试计算: (1)脉冲调相器中的分频数 m 与基准脉冲频率 f0。 (2)此伺服系统接收插补的输入脉冲频率 10kHz 时机床的进给速度。 26.有一采用三相六拍驱动方式的步进电机,其转子有 40 个齿,经丝杠螺母副驱动工作台作直线运 动,丝杠的导程为 6mm,工作台移动的最大速度为 30mm/s,求: (1)步进电机的步距角; (2)工作台的脉冲当量; (3)步进电机的最高工作频率。 27.在采用步进电动机与滚珠丝杠直接传动的数控铣床工作台中,流珠丝杠的基本导程为 6mm,步 进电动机的步距角为 1.5°,工作台最大纵向行程为 800mm,请计算: (1)脉冲当量。 (2)参与运算的数需要多少字节? (3)以 16 进制表示走完工作台纵向最大行程所需脉冲数。 第四章 主轴驱动及控制 1.数控机床对主传动系统有哪些要求? 2.主传动变速有几种方式?各有何特点?各应用于何种场合? 3.对主轴箱有何要求? 4.主轴箱有几种结构型式?各应用于何种场合? 5.主轴轴承的配置型式有几种?各有何优缺点? 6.主轴为何需要“准停”?如何实现“准停”? 7.主轴转速指定信号如何连接? 8.简述电主轴的结构 第五章 数控检测装置

1.数控机床对位置检测装置的要求有哪些? 2.位置检测装置可按哪些方式分类? 3.分析感应同步器与旋转变压器的结构特点 4.旋转变压器作为位置检测元件,有哪两种应用方法 5.叙述鉴相方式和鉴幅方式工作的感应同步器的工作原理。鉴相型和鉴幅型感应同步器对滑尺的正 余弦绕组的激磁电压各有何要求? 6.试述绝对值编码器和光电式脉冲编码器的工作原理。 7.莫尔条纹特性有哪些? 8.光拥位移一数字变换电路包括哪些环节?如何提高它的分辨率? 9.已知一光栅尺的栅距为0.02m,标尺光楫与指示光栅间的夹角为0.057,求莫尔条纹的宽度? 第六章数控机床加工程序编制基础 一、判断题 1.()立铣刀的刀位点是刀具中心线与刀具底面的交点。 2.()球头铣刀的刀位点是刀具中心线与球头球面交点。 3。()由于数控机床的先进性,因此任何零件均适合在数控机床上加工。 4.()换刀点应设置在被加工零件的轮廓之外,并要求有一定的余量。 5.()为保证工件轮廊表面粗糙度,最终轮廊应在一次走刀中连续加工出来。 6。()对几何形状不复杂的零件,自动编程的经济性好。 7。()数控加工程序的顺序段号必须顺序排列。 8。()增量尺寸指机床运动部件坐标尺寸值相对于前一位置给出 9.()GO0快速点定位指令控制刀具沿直线快速移动到目标位置。 10.()用直线段或圆弧段去逼近非圆曲线,逼近线段与被加工曲线交点称为基点。 二.选择题 1、下列指令属于准备功能字的是 A、G01:B、M08:C、T01:D、S500 2、根据加工零件图样选定的编制零件程序的原点是 A、机床原点:B、编程原点;C、加工原点:D、刀具原点。 3、通过当前的刀位点来设定加工坐标系的原点,不产生机床运动的指令是 A、G54:B、G53:C、G55:D、G92。 4、用来指定圆弧插补的平面和刀具补偿平面为XY平面的指令」 A、G16:B、G17:C、G18:D、G19 5.撤消刀具长度补偿指令是 A、G40:B、G41:C、G43:D、G49

1.数控机床对位置检测装置的要求有哪些? 2.位置检测装置可按哪些方式分类? 3.分析感应同步器与旋转变压器的结构特点。 4.旋转变压器作为位置检测元件,有哪两种应用方法 5.叙述鉴相方式和鉴幅方式工作的感应同步器的工作原理。鉴相型和鉴幅型感应同步器对滑尺的正 余弦绕组的激磁电压各有何要求? 6.试述绝对值编码器和光电式脉冲编码器的工作原理。 7.莫尔条纹特性有哪些? 8.光栅位移—数字变换电路包括哪些环节?如何提高它的分辨率? 9.已知一光栅尺的栅距为 0.02mm,标尺光栅与指示光栅间的夹角为 0.057,求莫尔条纹的宽度? 第六章 数控机床加工程序编制基础 一、判断题 1.( )立铣刀的刀位点是刀具中心线与刀具底面的交点。 2.( )球头铣刀的刀位点是刀具中心线与球头球面交点。 3.( )由于数控机床的先进性,因此任何零件均适合在数控机床上加工。 4.( )换刀点应设置在被加工零件的轮廓之外,并要求有一定的余量。 5.( )为保证工件轮廓表面粗糙度,最终轮廓应在一次走刀中连续加工出来。 6. ( )对几何形状不复杂的零件,自动编程的经济性好。 7. ( )数控加工程序的顺序段号必须顺序排列。 8. ( )增量尺寸指机床运动部件坐标尺寸值相对于前一位置给出。 9. ( )G00 快速点定位指令控制刀具沿直线快速移动到目标位置。 10.( )用直线段或圆弧段去逼近非圆曲线,逼近线段与被加工曲线交点称为基点。 二.选择题 1、下列指令属于准备功能字的是___________。 A、 G01; B、 M08; C、 T01; D、 S500。 2、根据加工零件图样选定的编制零件程序的原点是__________。 A、机床原点;B、编程原点;C、加工原点;D、刀具原点。 3、通过当前的刀位点来设定加工坐标系的原点,不产生机床运动的指令是__________。 A、G54;B、G53;C、G55;D、G92。 4、用来指定圆弧插补的平面和刀具补偿平面为 XY 平面的指令___________。 A、G16;B、G17;C、G18;D、G19 5.撤消刀具长度补偿指令是_________。 A、G40;B、G41;C、G43;D、G49

6.G96S150表示切削点线速度控制在 A、150m/min:B、150r/min:C、150mm/min:D、150mm/r。 7.程序停止,程序复位到起始位置的指令 A、M00:B、M01:C、M02:D、M30。 8.圆锥切削循环的指令是 A、G90:B、G92:C、G94:D、G96 9.90外圆车刀的刀尖位置编号 A、1:B、2:C、G3:D、4。 10.从提高刀具耐用度的角度考虑,螺纹加工应优先选用 A、G32:B、G92:C、G76:D、G85。 三.简答题 1.何谓对刀点? 2.何谓刀位点? 3.何谓换刀点? 4.数控编程开始前,进行工艺分析的目的是什么? 5.数控机床加工程序的编制方法有哪些?它们分别适用什么场合? 6.用G92程序段设置的加工坐标系原点在机床坐标系中的位置是否不变? 7.应用刀具半径补偿指令应注意哪些问题? 8.指出立铣刀、球头铣刀和钻头、车刀和镗刀的刀位点。 9。什么是数控编程?简要说明数控编程的内容与步骤 10.准备功能(G)与辅助功能(M)在数控编程中的作用如何? 11.N00、M01、M02、M30的区别在哪里? 12.编程中如何选择对刀点、换刀点? 13.简述数控机床的坐标系及编程特点 14.什么是“字地址程序段各式”有何特点? 15.数控机床的X、Y、Z坐标轴及其方向如何确定? 16.数控机床坐标系和工件坐标系之间的关系如何? 17.F、S、T功能指令各自的作用? 18.G00、G01、G02、G03的不同点在哪里? 19.如何选择一个合理的编程原点。 20.什么是基点和节点? 21.G40、G41、G42、G43、G44的含义如何 22.何谓模态代码和非模态代码?举列说明 23、数控加工中心按功能特征可分为哪几类?按自动换刀装置的型式可分为哪几类?加工中心有什 么特点?

6.G96 S150 表示切削点线速度控制在________ A、150m/min; B、150r/min; C、150mm/min; D、150mm/r。 7.程序停止,程序复位到起始位置的指令_______。 A、M00;B、M01; C、M02; D、M30。 8.圆锥切削循环的指令是____ A、G90; B、G92; C、G94; D、G96。 9. 900外圆车刀的刀尖位置编号_______ A、1; B、2; C、G3; D、4。 10. 从提高刀具耐用度的角度考虑,螺纹加工应优先选用___________ A、G32; B、G92; C、G76; D、G85。 三.简答题 1.何谓对刀点? 2.何谓刀位点? 3.何谓换刀点? 4.数控编程开始前,进行工艺分析的目的是什么? 5.数控机床加工程序的编制方法有哪些?它们分别适用什么场合? 6.用 G92 程序段设置的加工坐标系原点在机床坐标系中的位置是否不变? 7. 应用刀具半径补偿指令应注意哪些问题? 8.指出立铣刀、球头铣刀和钻头、车刀和镗刀的刀位点。 9.什么是数控编程?简要说明数控编程的内容与步骤 10.准备功能(G)与辅助功能(M)在数控编程中的作用如何? 11.M00、M01、M02、M30 的区别在哪里? 12.编程中如何选择对刀点、换刀点? 13.简述数控机床的坐标系及编程特点。 14.什么是“字地址程序段各式”有何特点? 15.数控机床的 X、Y、Z 坐标轴及其方向如何确定? 16.数控机床坐标系和工件坐标系之间的关系如何? 17.F、S、T 功能指令各自的作用? 18.G00、G01、G02、G03 的不同点在哪里? 19. 如何选择一个合理的编程原点。 20.什么是基点和节点? 21.G40、G41、G42、G43、G44 的含义如何 22.何谓模态代码和非模态代码?举列说明 23、数控加工中心按功能特征可分为哪几类?按自动换刀装置的型式可分为哪几类?加工中心有什 么特点?

24、刀库通常有哪几种形式?哪种形式的刀库装刀容量大? 25、自动换刀装置的换刀过程可分为哪两部分?在程序中分别用什么代码控制: 26、顺序方式和任选方式的选刀过程各有什么特点?哪种方式更方便? 27、画图表示并说明主轴移动方式自动换刀的实现过程?这种方式适用于哪类加工中心? 28、画图表示并说明机械手自动换刀的实现过程?这种方式适用于哪类加工中心?和主轴移动式自 动换刀装置相比,机械手换刀的自动换刀装置有什么好处? 29、写出数控操作面板上常用功能按键的英文键名,并解释其含义? 30、如何建立相对坐标系?建立相对坐标系有何意义? 31、如果CT画页下部有报警显示字符一闪一灭,怎样查询报警信总?怎样解除报警? 32、空运行和机械锁住的程序校验方式有什么区别? 33、和HCNC-IM系统进行比较一下,在FANUC-6M系统中如何进行MDI操作? 34、和HCNC-IM系统进行比较一下,在FANUC-6M系统中如何进行缩放、镜象和旋转操作? 35、加工中心具有什么样的工艺特点,在确定工艺方案时应注意哪些问题? 36、解释说明加工中心用的TSG工具系统中刀具代号各部分组成及其含意。 37、和数控铣床相比,加工中心的对刀有什么特色? 38、简要说明加工中心的编程特点。 39、说说在使用机械手换刀的加工中心上,执行程序"TD2M06“和M06Tm2”有什么不同? 40、如何进行纸带程序的输入操作?纸带存贮和纸带运转有什么区别? 41、画图表示钻、镗固定循环的动作分解过程。并用表列的形式表达出各种钻、镗固定循环的动作 特点。 42、画图表示G73和G83动作之间的区别。指令格式中的Q值指的是什么? 43、画图并解释说明精镗G76和反镗G87的动作过程。其指令格式中的Q值指的是什么? 44、说说什么叫宏指令编程?采用宏指令编程有什么好处? 45、控制面板上方式开关所控制的增量进给(步进给)和手动连续进给(点动)有什么区别?各用 于什么场合? 46、什么叫超程?出现超程报警应如何处理? 47、面板上的“进给保持”按键有什么用处?它和程序指令中的M00在应用上有什么区别?它的英文 名称是什么? 48、急停按钮有什么用处?急停后重新启动时,是否能马上投入特续加工状态?一般应进行些什么 样的操作处理? 49、什么叫MDI操作?用MD操作方式能否进行切削加工? 50、数控车床的对刀内容包括哪些?以基准车刀的对刀为例说明具有参考点功能的数控车床的对刀 过程是如何进行的?

24、刀库通常有哪几种形式?哪种形式的刀库装刀容量大? 25、自动换刀装置的换刀过程可分为哪两部分?在程序中分别用什么代码控制? 26、顺序方式和任选方式的选刀过程各有什么特点?哪种方式更方便? 27、画图表示并说明主轴移动方式自动换刀的实现过程?这种方式适用于哪类加工中心? 28、画图表示并说明机械手自动换刀的实现过程?这种方式适用于哪类加工中心?和主轴移动式自 动换刀装置相比,机械手换刀的自动换刀装置有什么好处? 29、写出数控操作面板上常用功能按键的英文键名,并解释其含义? 30、如何建立相对坐标系?建立相对坐标系有何意义? 31、如果 CRT 画页下部有报警显示字符一闪一灭,怎样查询报警信息?怎样解除报警? 32、空运行和机械锁住的程序校验方式有什么区别? 33、和 HCNC-1M 系统进行比较一下,在 FANUC-6M 系统中如何进行 MDI 操作? 34、和 HCNC-1M 系统进行比较一下,在 FANUC-6M 系统中如何进行缩放、镜象和旋转操作? 35、加工中心具有什么样的工艺特点,在确定工艺方案时应注意哪些问题? 36、解释说明加工中心用的 TSG 工具系统中刀具代号各部分组成及其含意。 37、和数控铣床相比,加工中心的对刀有什么特色? 38、简要说明加工中心的编程特点。 39、说说在使用机械手换刀的加工中心上,执行程序“T02 M06”和“M06 T02”有什么不同? 40、如何进行纸带程序的输入操作?纸带存贮和纸带运转有什么区别? 41、画图表示钻、镗固定循环的动作分解过程。并用表列的形式表达出各种钻、镗固定循环的动作 特点。 42、画图表示 G73 和 G83 动作之间的区别。指令格式中的 Q 值指的是什么? 43、画图并解释说明精镗 G76 和反镗 G87 的动作过程。其指令格式中的 Q 值指的是什么? 44、说说什么叫宏指令编程?采用宏指令编程有什么好处? 45、控制面板上方式开关所控制的增量进给(步进给)和手动连续进给(点动)有什么区别?各用 于什么场合? 46、什么叫超程?出现超程报警应如何处理? 47、面板上的“进给保持”按键有什么用处?它和程序指令中的 M00 在应用上有什么区别?它的英文 名称是什么? 48、急停按钮有什么用处?急停后重新启动时,是否能马上投入持续加工状态?一般应进行些什么 样的操作处理? 49、什么叫 MDI 操作?用 MDI 操作方式能否进行切削加工? 50、数控车床的对刀内容包括哪些?以基准车刀的对刀为例说明具有参考点功能的数控车床的对刀 过程是如何进行的?

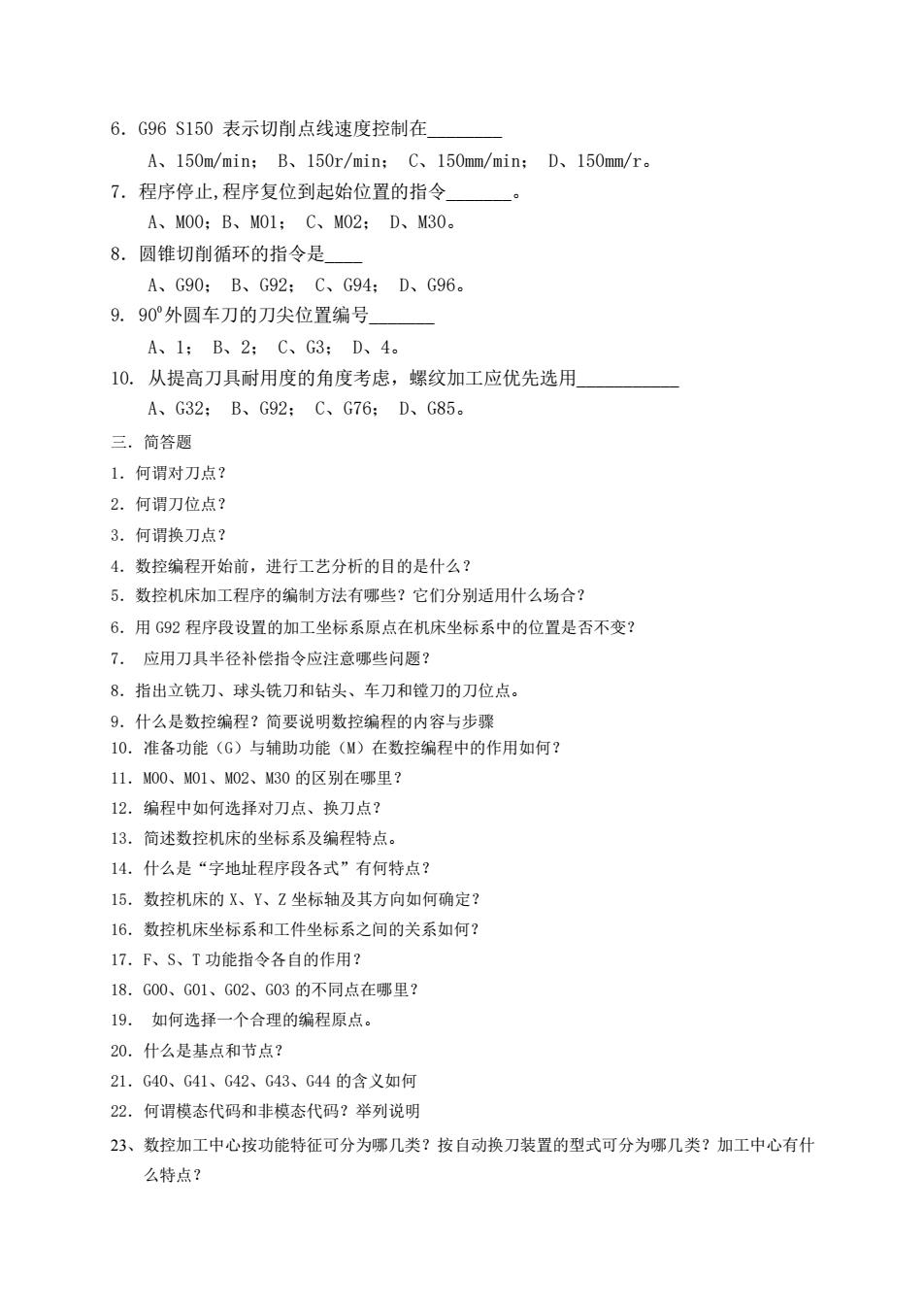

四。数控车床编程 1.编写下图零件的州 工程序(毛坯直径尺寸取零件最大直径加5m) Q92x45° 245 Q 26 20 35 128 2.编写下图零件的加工程序(毛坯直径尺寸取零件最大直径加5m) R10 20 40 3.编写下图零件的加工程序(毛坯直径尺寸取零件最大直径加5m) 9 40 20 128,17

四.数控车床编程 1.编写下图零件的加工程序(毛坯直径尺寸取零件最大直径加 5mm) 2.编写下图零件的加工程序(毛坯直径尺寸取零件最大直径加 5mm) 3.编写下图零件的加工程序(毛坯直径尺寸取零件最大直径加 5mm)

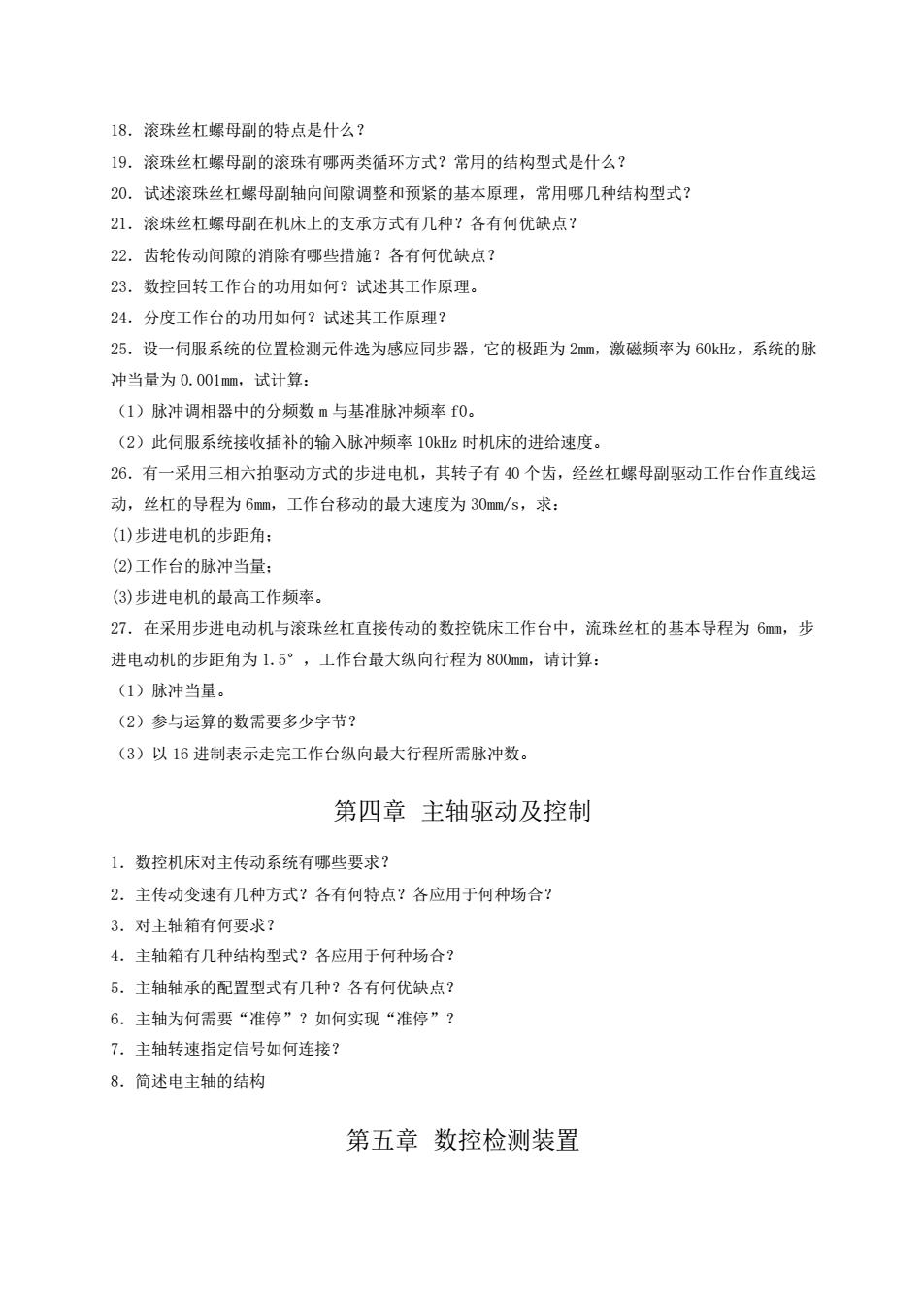

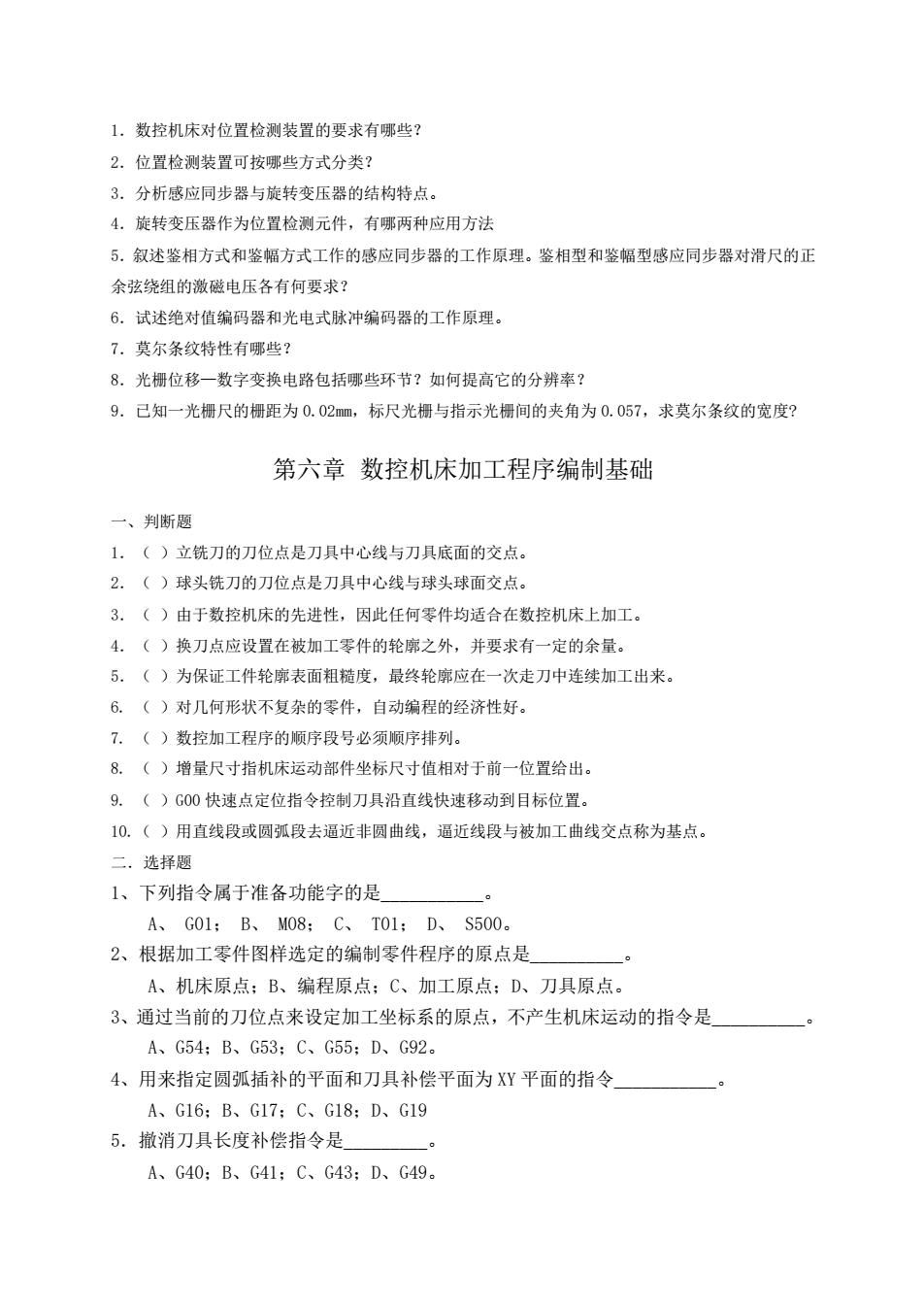

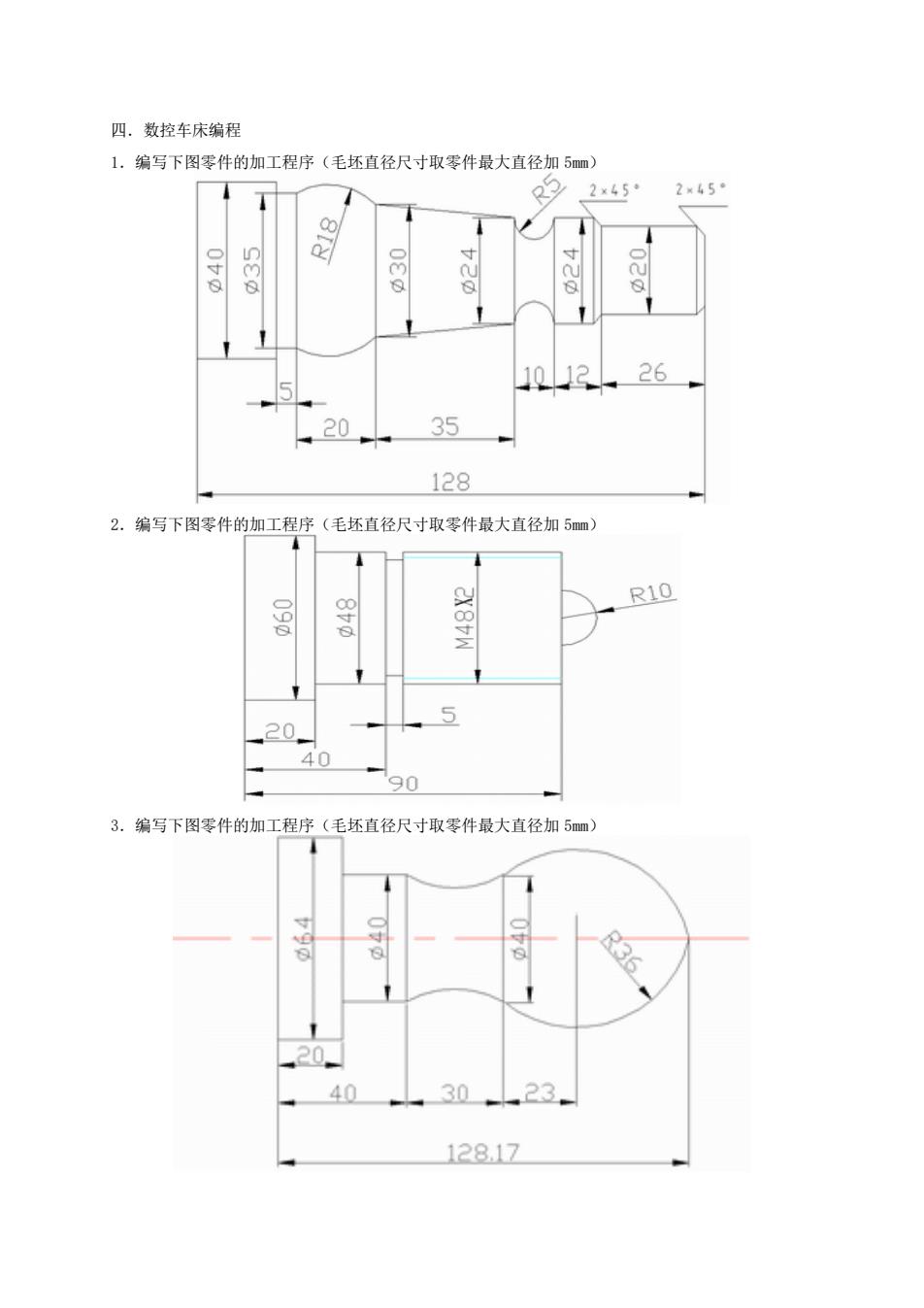

四.数控铣床加工中心编程 1.在XK0816A型数控铣床上加工如图1所示的某盖板零件的外轮廓,毛胚材料为铝板,尺寸 如图1所示,加工基点坐标图2所示,以工件上表面为Z轴零点,铣削深度12mm,主轴转速为 1200rmin。 R25 1) 12 113 图1盖板零件(上图)和毛胚(下图) F25.35.0 E(75,35,0) H0,20.0) 1C(100,20.0) G(10,20,0) D90,20,0) A(0.0,0】 B(100.0.0)X 图2基点坐标计算 2.编写加工下图所示工件的程序

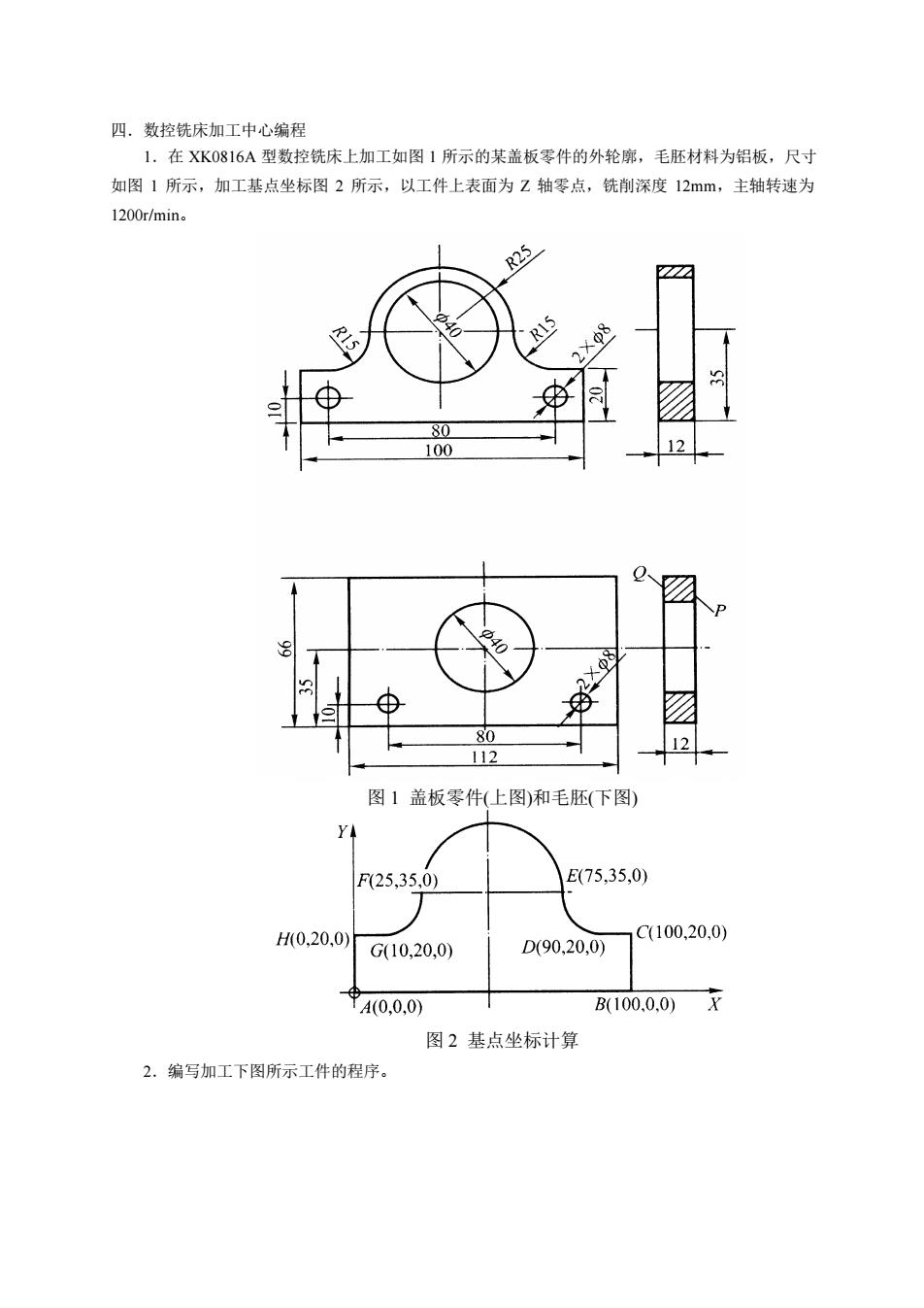

四.数控铣床加工中心编程 1.在 XK0816A 型数控铣床上加工如图 1 所示的某盖板零件的外轮廓,毛胚材料为铝板,尺寸 如图 1 所示,加工基点坐标图 2 所示,以工件上表面为 Z 轴零点,铣削深度 12mm,主轴转速为 1200r/min。 图 1 盖板零件(上图)和毛胚(下图) 图 2 基点坐标计算 2.编写加工下图所示工件的程序

a30、0 5.00 ☑ -120.00 15.00- 9-P 60.0 15.00 30.00 —15,00