正在加载图片...

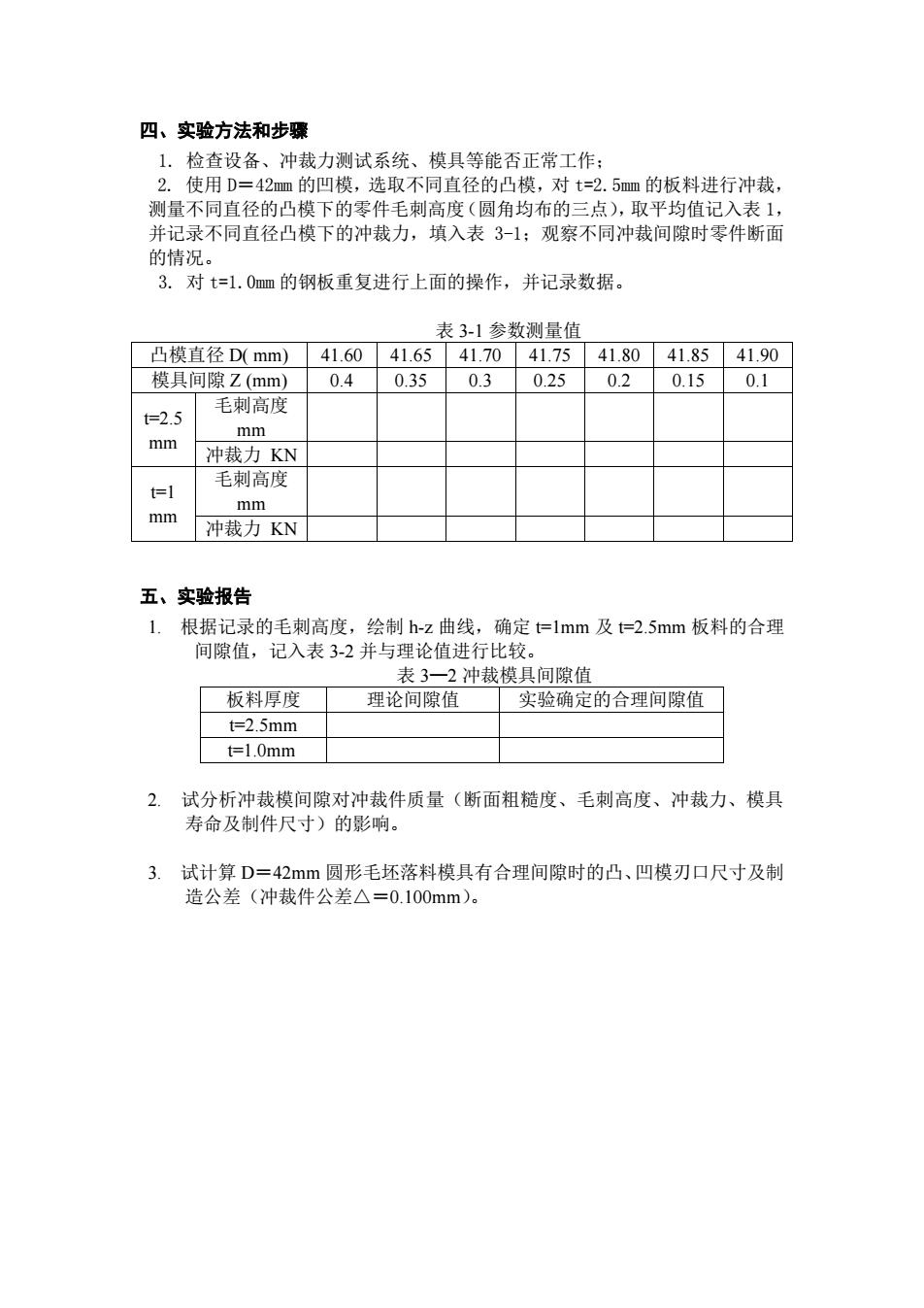

四、实验方法和步骤 1.检查设备、冲裁力测试系统、模具等能否正常工作, 2. 使用D 2m的凹模,选取不同直径的凸模,对t=2.5m的板料进行冲裁 测量不同直径的凸模下的零件毛刺高度(圆角均布的三点),取平均值记入表1, 并记录不同直径凸模下的冲裁力,填入表3-1:观察不同冲裁间隙时零件断面 的情况。 3.对t=1.0mm的钢板重复进行上面的操作,并记录数据 表31参数测量值 凸模直径D(mm)41.6041.6541.7041.7541.8041.8541.90 模具间隙Z(mm) 0.40.350.30.250.20.15 0.1 t2.5 毛刺高度 mm mm 冲裁力KN 毛刺高度 mm 冲裁力KN 五、实验报告 1.根据记录的毛刺高度,绘制h-z曲线,确定=1mm及=2.5mm板料的合理 间隙值,记入表3-2并与理论值进行比较。 表3一2冲裁模具间隙值 板料厚度 理论间隙值 实验确定的合理间隙值 t=2.5mm t=1.0mm 2.试分析冲裁模间隙对冲裁件质量(断面粗糙度、毛刺高度、冲裁力、模具 寿命及制件尺十)的影向。 3. 试计算D=42mm圆形毛坯落料模具有合理间隙时的凸、凹模刃口尺寸及制 造公差(冲裁件公差△=0.100mm)。四、实验方法和步骤 1. 检查设备、冲裁力测试系统、模具等能否正常工作; 2. 使用 D=42mm 的凹模,选取不同直径的凸模,对 t=2.5mm 的板料进行冲裁, 测量不同直径的凸模下的零件毛刺高度(圆角均布的三点),取平均值记入表 1, 并记录不同直径凸模下的冲裁力,填入表 3-1;观察不同冲裁间隙时零件断面 的情况。 3. 对 t=1.0mm 的钢板重复进行上面的操作,并记录数据。 表 3-1 参数测量值 凸模直径 D( mm) 41.60 41.65 41.70 41.75 41.80 41.85 41.90 模具间隙 Z (mm) 0.4 0.35 0.3 0.25 0.2 0.15 0.1 t=2.5 mm 毛刺高度 mm 冲裁力 KN t=1 mm 毛刺高度 mm 冲裁力 KN 五、实验报告 1. 根据记录的毛刺高度,绘制 h-z 曲线,确定 t=1mm 及 t=2.5mm 板料的合理 间隙值,记入表 3-2 并与理论值进行比较。 表 3—2 冲裁模具间隙值 板料厚度 理论间隙值 实验确定的合理间隙值 t=2.5mm t=1.0mm 2. 试分析冲裁模间隙对冲裁件质量(断面粗糙度、毛刺高度、冲裁力、模具 寿命及制件尺寸)的影响。 3. 试计算 D=42mm 圆形毛坯落料模具有合理间隙时的凸、凹模刃口尺寸及制 造公差(冲裁件公差△=0.100mm)