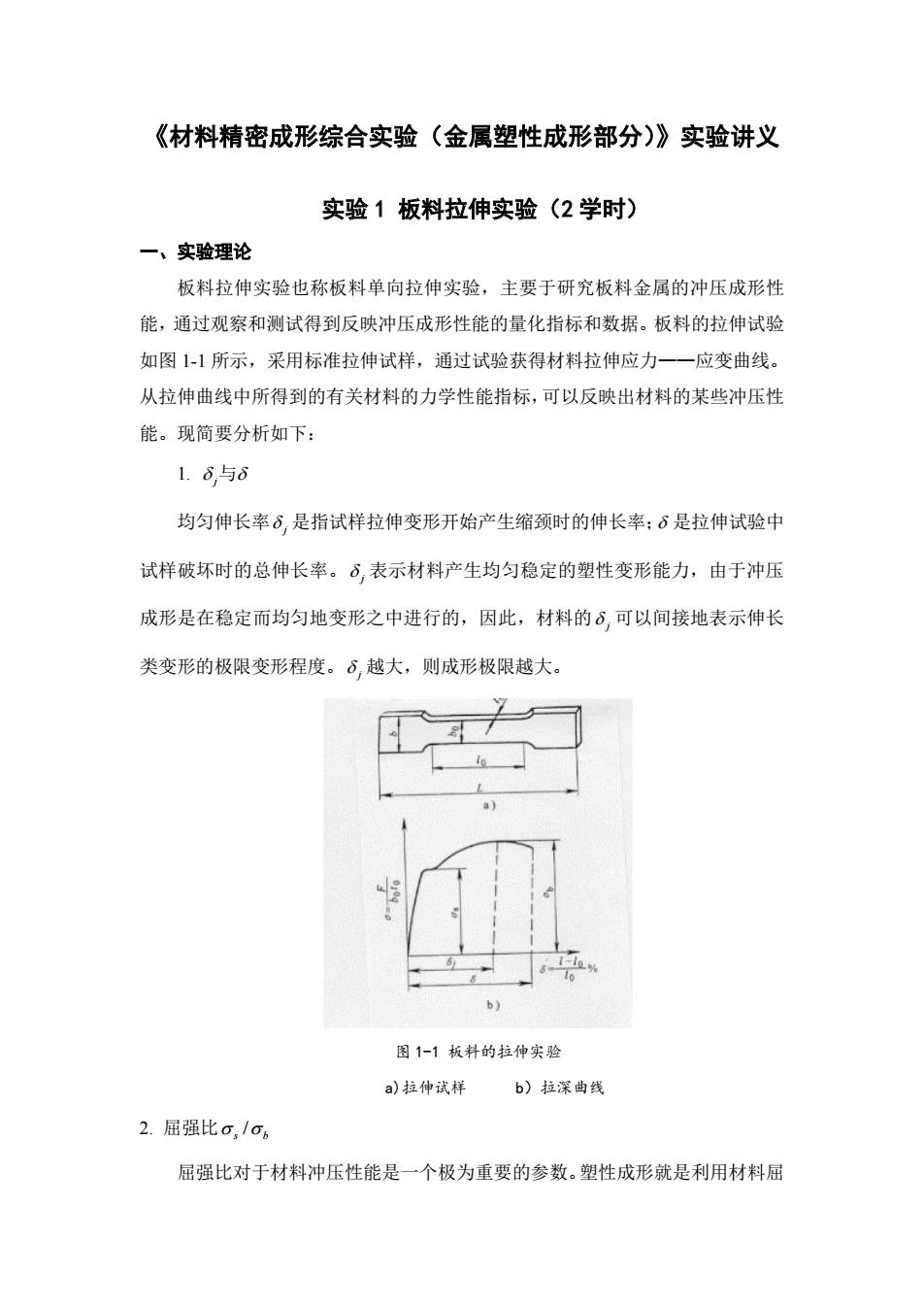

《材料精密成形综合实验(金属塑性成形部分)》实验讲义 实验1板料拉伸实验(2学时) 一、实验理论 板料拉伸实验也称板料单向拉伸实验,主要于研究板料金属的冲压成形性 能,通过观察和测试得到反映冲压成形性能的量化指标和数据。板料的拉伸试验 如图11所示,采用标准拉伸试样,通过试验获得材料拉伸应力一一应变曲线。 从拉伸曲线中所得到的有关材料的力学性能指标,可以反映出材料的某些冲压性 能。现简要分析如下: 1.6,与6 均匀伸长率6,是指试样拉伸变形开始产生缩颈时的伸长率:6是拉伸试验中 试样破坏时的总伸长率。δ,表示材料产生均匀稳定的塑性变形能力,由于冲压 成形是在稳定而均匀地变形之中进行的,因此,材料的6,可以间接地表示伸长 类变形的极限变形程度。δ,越大,则成形极限越大。 图1-1板料的拉仲实验 a)拉仲试样 b)拉深曲钱 2.屈强比o,/o6 屈强比对于材料冲压性能是一个极为重要的参数。塑性成形就是利用材料屈

《材料精密成形综合实验(金属塑性成形部分)》实验讲义 实验 1 板料拉伸实验(2 学时) 一、实验理论 板料拉伸实验也称板料单向拉伸实验,主要于研究板料金属的冲压成形性 能,通过观察和测试得到反映冲压成形性能的量化指标和数据。板料的拉伸试验 如图 1-1 所示,采用标准拉伸试样,通过试验获得材料拉伸应力——应变曲线。 从拉伸曲线中所得到的有关材料的力学性能指标,可以反映出材料的某些冲压性 能。现简要分析如下: 1. j 与 均匀伸长率 j 是指试样拉伸变形开始产生缩颈时的伸长率; 是拉伸试验中 试样破坏时的总伸长率。 j 表示材料产生均匀稳定的塑性变形能力,由于冲压 成形是在稳定而均匀地变形之中进行的,因此,材料的 j 可以间接地表示伸长 类变形的极限变形程度。 j 越大,则成形极限越大。 图 1-1 板料的拉伸实验 a)拉伸试样 b)拉深曲线 2. 屈强比 / s b 屈强比对于材料冲压性能是一个极为重要的参数。塑性成形就是利用材料屈

服点与抗拉强度之间的这一段可塑性能而实现的。屈强比越小,说明。,和σ。之 间的距离越宽,材料塑性变形的能力越强:对压缩类成形,材料不易起皱:对弯 曲成形,回弹变形小;对伸长类成形,零件形装尺寸冻结性好,工艺稳定性高, 对冲压成形很有利 3.硬化指数n 随着塑性变形程度的增加,材料的塑性指标降低,强度指标上升,这种现象 称为加工硬化。硬化指数n值就是评价材料加工硬化性能的参数,n值增大,能 够提高材料的局部应变能力,使变形均匀化,增大材料极限变形 4.板厚方向性系数r 板厚方向性系数r也称为r值,是指板料试样拉伸时,宽度方向应变,与厚 度方向应变6,之比,所以也称为塑性应变比。其表达式为: r值越大,厚度方向上不容易变形,对于拉深成形就不易出现起皱。 二、实验目的及内容 1.实验目的 板料拉伸实验也叫单向拉伸实验。应用拉伸实验方法,可以得到许多评定板 料冲压成形性能的实验数据与曲线,为制定板料冲压成形工艺方案与计算确定工 艺参数提供科学依据:理解并深化固态金属塑性成形中应力与应变关系这一基本 理论;掌握板料拉伸实验方法。 2.实验内容 (1)建立拉伸力F与伸长变形△L之间的拉伸曲线: (2)建立名义应力σ与伸长6之间的名义应力拉伸曲线: (3)测试并计算屈服点a,抗拉强度G。,屈强比“,均匀拉伸率6、 硬化指数n和各向异性系数r: 三、实验仪器、设备及试样 1.仪器设备

服点与抗拉强度之间的这一段可塑性能而实现的。屈强比越小,说明 s 和 b 之 间的距离越宽,材料塑性变形的能力越强;对压缩类成形,材料不易起皱;对弯 曲成形,回弹变形小;对伸长类成形,零件形装尺寸冻结性好,工艺稳定性高, 对冲压成形很有利。 3. 硬化指数 n 随着塑性变形程度的增加,材料的塑性指标降低,强度指标上升,这种现象 称为加工硬化。硬化指数 n 值就是评价材料加工硬化性能的参数,n 值增大,能 够提高材料的局部应变能力,使变形均匀化,增大材料极限变形。 4. 板厚方向性系数 r 板厚方向性系数 r 也称为 r 值,是指板料试样拉伸时,宽度方向应变 b 与厚 度方向应变 t 之比,所以也称为塑性应变比。其表达式为: 0 0 ln ln b t b b r t t r 值越大,厚度方向上不容易变形,对于拉深成形就不易出现起皱。 二、实验目的及内容 1. 实验目的 板料拉伸实验也叫单向拉伸实验。应用拉伸实验方法,可以得到许多评定板 料冲压成形性能的实验数据与曲线,为制定板料冲压成形工艺方案与计算确定工 艺参数提供科学依据;理解并深化固态金属塑性成形中应力与应变关系这一基本 理论;掌握板料拉伸实验方法。 2. 实验内容 (1)建立拉伸力 F 与伸长变形 L 之间的拉伸曲线; (2)建立名义应力 与伸长 之间的名义应力拉伸曲线; (3)测试并计算屈服点 S ,抗拉强度 b ,屈强比 b S ,均匀拉伸率 U 、 硬化指数 n 和各向异性系数 r ; 三、实验仪器、设备及试样 1. 仪器设备

WDW3200微控电子万能试验机,游标卡尺,分规等。 2.试样(图1-la) 试样材质为08钢板,按国家标准GB/T228-2002《金属材料室温拉伸试验 方法》中规定的低碳钢板状试件制作,每组3件 四、实验方法和步骤 1.在试样上用分规标定Lo=50mm,用游标卡尺测量试样Lo、to、b,并填入 表1中。 2.启动WDW3200微控电子万能试验机,将试样一端放入上横梁的夹具中 并夹紧。 3.操作手动按钮,使下横梁上升。打开下横梁上的夹具,使试样的另一端 放入夹具并夹紧。 4.启动WDW3200微控电子万能试验机的计算机操作系统,设定有关技术 参数。 5.点击控制软件上的“开始”,拉伸开始后注意观察试样的变化 6.试样拉断后试验机自动停机,单机试验结果曲线预览并打印试验结果曲 线。 7.测量试样拉断后的F、L、b1、t,填入表1一1。 表1一1板料拉伸试验数据记录 试料料标 试样1 试样2 试样3 样宽厚距Fma F1 LI b1 t1 F2 L2 b2tF3L3b3t3 号bo to Lo 五、实验报告 (1)根据实验数据,描绘拉伸力F与拉伸变形△L之间的拉伸曲线:并简要 分析08钢板在拉伸过程中有哪几个阶段,每阶段的力与变形有何相互关系,及 发生的物理现象 (2)以实验的数据为依据,通过计算得到名义应力。和应变ε值,并描绘

WDW3200 微控电子万能试验机,游标卡尺,分规等。 2. 试样(图 1-1a) 试样材质为 08 钢板,按国家标准 GB/T228-2002《金属材料 室温拉伸试验 方法》中规定的低碳钢板状试件制作,每组 3 件。 四、实验方法和步骤 1. 在试样上用分规标定 L0=50mm,用游标卡尺测量试样 L0、t0、b0 并填入 表 1-1 中。 2. 启动 WDW3200 微控电子万能试验机,将试样一端放入上横梁的夹具中 并夹紧。 3. 操作手动按钮,使下横梁上升。打开下横梁上的夹具,使试样的另一端 放入夹具并夹紧。 4. 启动 WDW3200 微控电子万能试验机的计算机操作系统,设定有关技术 参数。 5. 点击控制软件上的“开始”,拉伸开始后注意观察试样的变化。 6. 试样拉断后试验机自动停机,单机试验结果曲线预览并打印试验结果曲 线。 7. 测量试样拉断后的 F1、L1、b1、t1,填入表 1—1。 表 1—1 板料拉伸试验数据记录 试 样 号 料 宽 b0 料 厚 t0 标 距 L0 Fmax 试样 1 试样 2 试样 3 F1 L1 b1 t1 F2 L2 b2 t2 F3 L3 b3 t3 五、实验报告 (1)根据实验数据,描绘拉伸力 F 与拉伸变形 L 之间的拉伸曲线;并简要 分析 08 钢板在拉伸过程中有哪几个阶段,每阶段的力与变形有何相互关系,及 发生的物理现象。 (2)以实验的数据为依据,通过计算得到名义应力 和应变ε值,并描绘

名义应力。与应变ε之间的名义应力一一应变曲线(。一曲线): (3)根据实验数据,计算屈服点的屈服应力。,抗拉强度06,屈强比。,/o6 均匀伸长率6,、总伸长率δ、硬化指数n和板厚方向系数r:。 (4)简述由板料拉伸实验所得到的板料成形性能各参数的意义

名义应力 与应变ε之间的名义应力——应变曲线(σ—ε曲线); (3)根据实验数据,计算屈服点的屈服应力 s ,抗拉强度 b ,屈强比 / s b , 均匀伸长率 j 、总伸长率δ、硬化指数 n 和板厚方向系数 r;。 (4)简述由板料拉伸实验所得到的板料成形性能各参数的意义

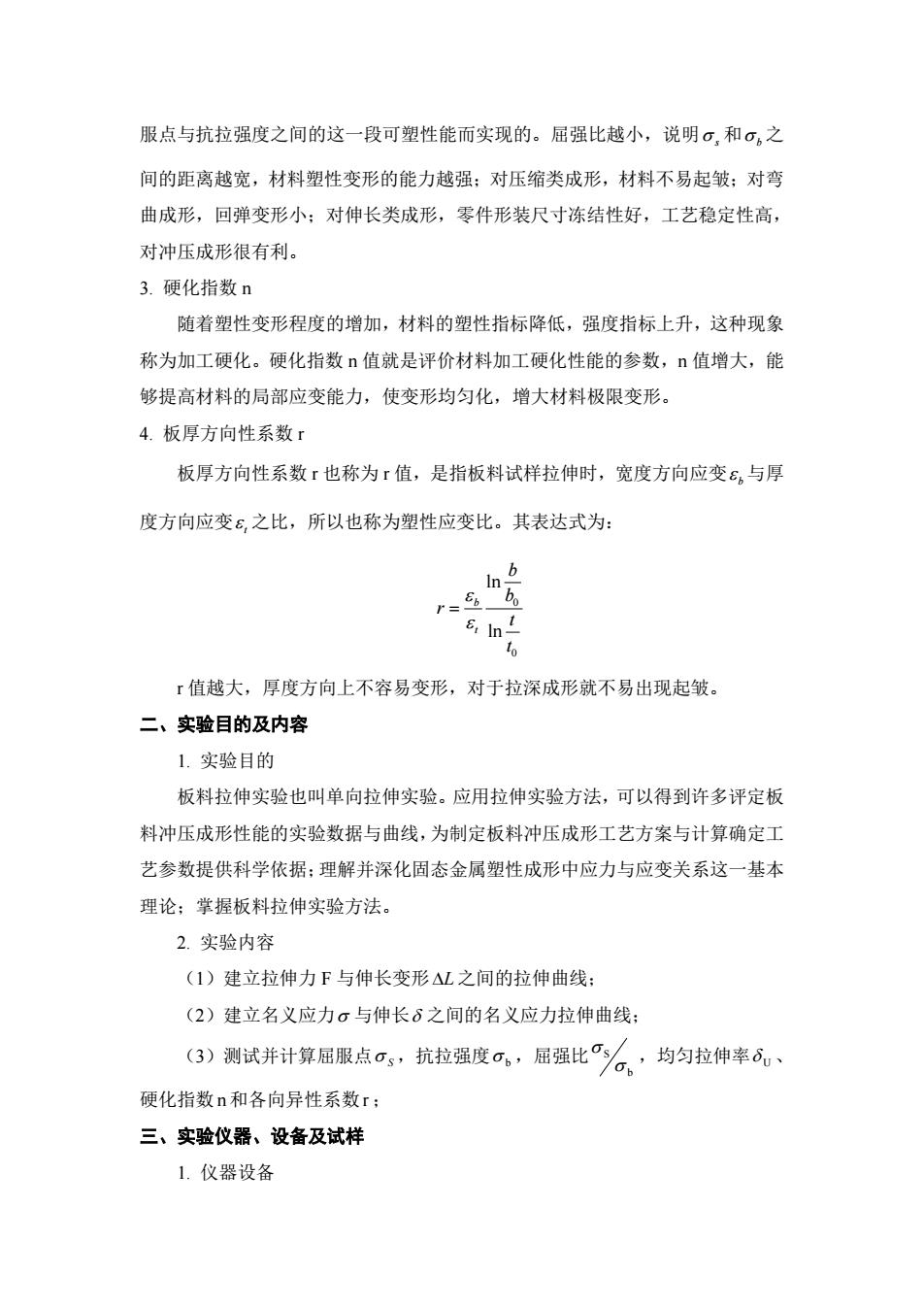

实验2冲压模具装拆实验 一、实验理论 1.冲压模具的基本形式 (1)按冲压工艺性质分,有落料模、冲孔模、切边模、弯曲模、拉深模、 成形模和翻边模等。 (2)按冲压工序的组合方式分,有单工序的简单模、和多工序的级进模、 复合模。 (3)按模具的结构形式,根据上下模的导向方式,有无导向模和导板模、 导柱模、滚珠导柱模等:根据卸料装置,可分为带固定卸料板和弹性卸料板冲模: 根据挡料形式,可分为固定挡料钉、活动挡料销、导正销和侧刃定距冲模。 (4)按采用的凸凹模材料可分为硬质合金冲模、钢质硬质合金冲模、钢皮 冲模、橡皮冲模和聚氨酯冲模等。 (5)按冲压模具的轮廓尺寸大小,分为大型和中小型冲模等。 一般按工序的组合方式对模具进行分类,即简单模、复合模、级进模。 简单模模具在一次冲程中,只完成一道工序,称为简单模或单工序模。 复合模模具在一次冲程中,在模具同一位置上同时完成两道及以上的工序 的冲压模具。 级进模模具在一次冲程中,在模具不同位置,同时完成两道及以上工序的 冲压模具。 2.冲模的主要零件 组成冲模的主要零件,根据其功用可以分为两大类: (1)工艺结构件这类零件直接参与完成工艺过程,并且与毛坯直接发生 作用。主要包括工作零件、定位零件、卸料推件零件。 (2)辅助结构零件这类零件不直接参与完成工艺过程,也不与毛坯直接 作用,只是对完成工艺过程起辅助作用,使模具的功能更加完善。其主要包 括导向零件、固定零件、紧固集其它零件等。冲模主要零件的分类见表21。 表2一1冲模主要零件的分类

实验 2 冲压模具装拆实验 一、实验理论 1.冲压模具的基本形式 (1)按冲压工艺性质分,有落料模、冲孔模、切边模、弯曲模、拉深模、 成形模和翻边模等。 (2)按冲压工序的组合方式分,有单工序的简单模、和多工序的级进模、 复合模。 (3)按模具的结构形式,根据上下模的导向方式,有无导向模和导板模、 导柱模、滚珠导柱模等;根据卸料装置,可分为带固定卸料板和弹性卸料板冲模; 根据挡料形式,可分为固定挡料钉、活动挡料销、导正销和侧刃定距冲模。 (4)按采用的凸凹模材料可分为硬质合金冲模、钢质硬质合金冲模、钢皮 冲模、橡皮冲模和聚氨酯冲模等。 (5)按冲压模具的轮廓尺寸大小,分为大型和中小型冲模等。 一般按工序的组合方式对模具进行分类,即简单模、复合模、级进模。 简单模 模具在一次冲程中,只完成一道工序,称为简单模或单工序模。 复合模 模具在一次冲程中,在模具同一位置上同时完成两道及以上的工序 的冲压模具。 级进模 模具在一次冲程中,在模具不同位置,同时完成两道及以上工序的 冲压模具。 2.冲模的主要零件 组成冲模的主要零件,根据其功用可以分为两大类: (1)工艺结构件 这类零件直接参与完成工艺过程,并且与毛坯直接发生 作用。主要包括工作零件、定位零件、卸料推件零件。 (2) 辅助结构零件 这类零件不直接参与完成工艺过程,也不与毛坯直接 作用,只是对完成工艺过程起辅助作用,使模具的功能更加完善。其主要包 括导向零件、固定零件、紧固集其它零件等。冲模主要零件的分类见表 2-1。 表 2—1 冲模主要零件的分类

工艺结构部分 辅助结构部分 工作零件 定位零件压料、卸料导向零件 固定零件紧固及其它 及顶件零件 零件 凸模 挡料销 卸料板 导柱 上下模座 螺钉 凹模 导正销 压边圈 导套 模柄 销钉 凸凹模 导料板 顶件器 导板 凸、凹模固 定位销 推件器 导筒 定板 其它 定位板 垫板 侧压板 限制器 侧刃 二、实验目的及内容 1.实验目的 (1)了解并掌握冲压模具的基本类型、结构和功能。 (2)了解构成冲模的主要零件及这些零件的作用与相互装配关系。 (3)了解冲压模具与压力机的安装、调整及操作方法。 2.实验内容 (1)观看图21所示的几种典型模具动画及视频拆装演示,理解这些模具 的结构及其工作原理。 (2)根据其结构对上述模具进行拆卸,熟悉各零件的名称、作用及相互装 配关系。 (3)将拆散的委件按顺序装配好。 (4)将装好的模具安装在压力机上,并学会模具安装在设备上的要领。 三、实验设备及工具 1.Y41K-25型液压机、游标卡尺、木锤、扳手、起子等 2.简单模、复合模、连续模若干套。 3.简单模、复合模、级进模的动画视频及三维CAD模型

工艺结构部分 辅助结构部分 工作零件 定位零件 压料、卸料 及顶件零件 导向零件 固定零件 紧固及其它 零件 凸模 凹模 凸凹模 挡料销 导正销 导料板 定位销 定位板 侧压板 侧刃 卸料板 压边圈 顶件器 推件器 导柱 导套 导板 导筒 上下模座 模柄 凸、凹模固 定板 垫板 限制器 螺钉 销钉 键 其它 二、实验目的及内容 1. 实验目的 (1)了解并掌握冲压模具的基本类型、结构和功能。 (2)了解构成冲模的主要零件及这些零件的作用与相互装配关系。 (3)了解冲压模具与压力机的安装、调整及操作方法。 2. 实验内容 (1)观看图 2-1 所示的几种典型模具动画及视频拆装演示,理解这些模具 的结构及其工作原理。 (2)根据其结构对上述模具进行拆卸,熟悉各零件的名称、作用及相互装 配关系。 (3)将拆散的零件按顺序装配好。 (4)将装好的模具安装在压力机上,并学会模具安装在设备上的要领。 三、实验设备及工具 1. Y41K-25 型液压机、游标卡尺、木锤、扳手、起子等。 2. 简单模、复合模、连续模若干套。 3. 简单模、复合模、级进模的动画视频及三维 CAD 模型

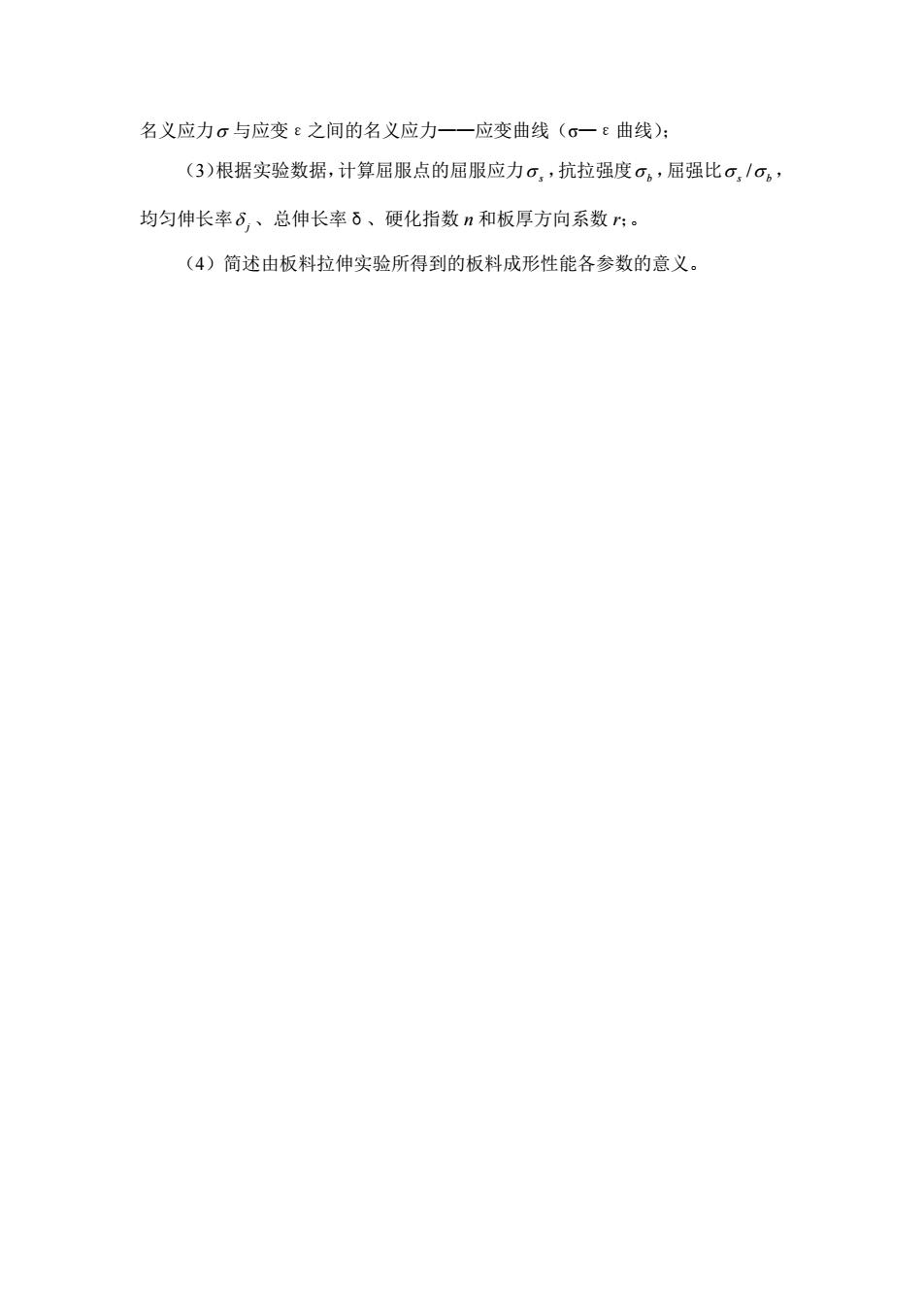

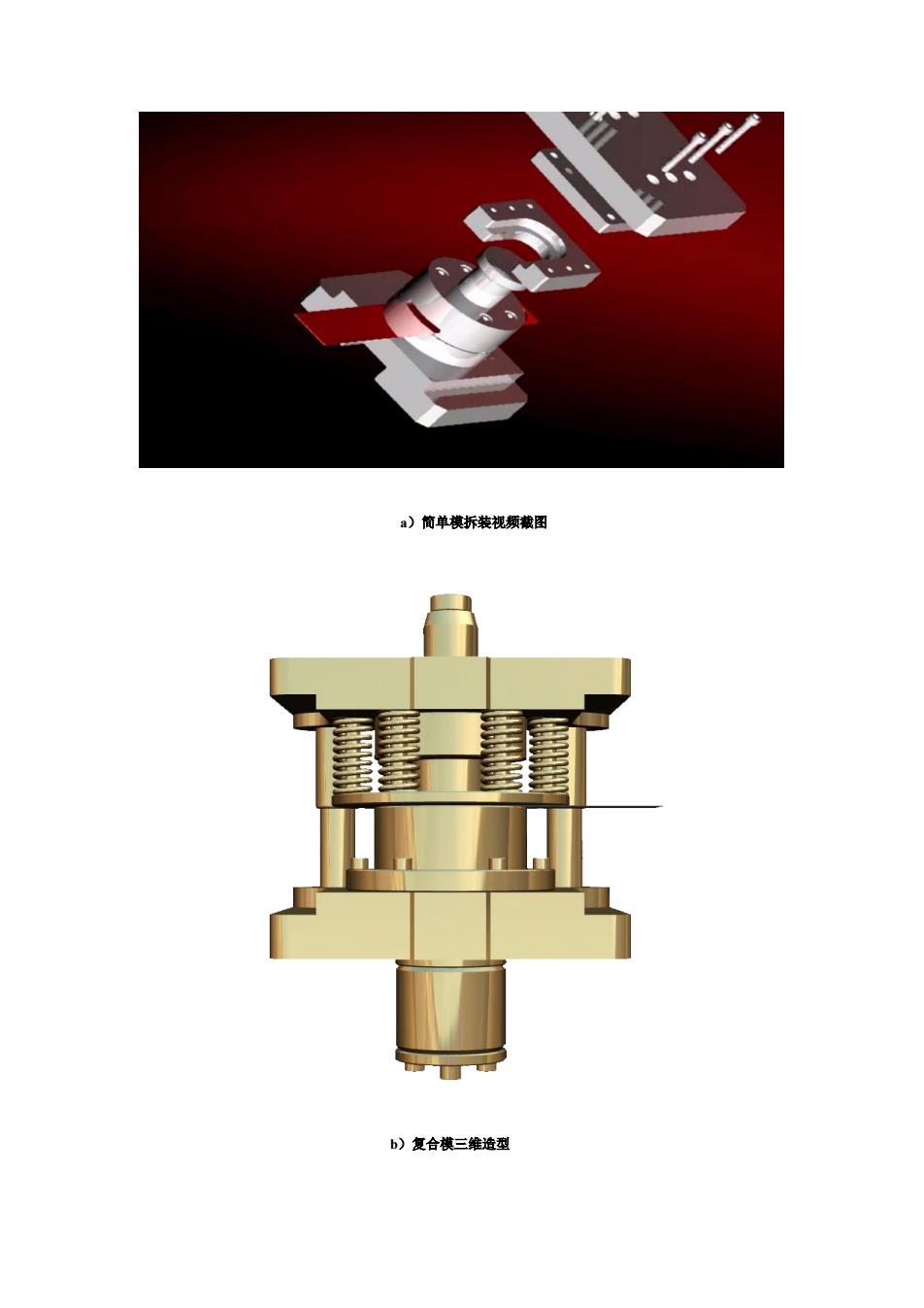

)简单模拆装视须酸图 b)复合模三维造型

a)简单模拆装视频截图 b)复合模三维造型

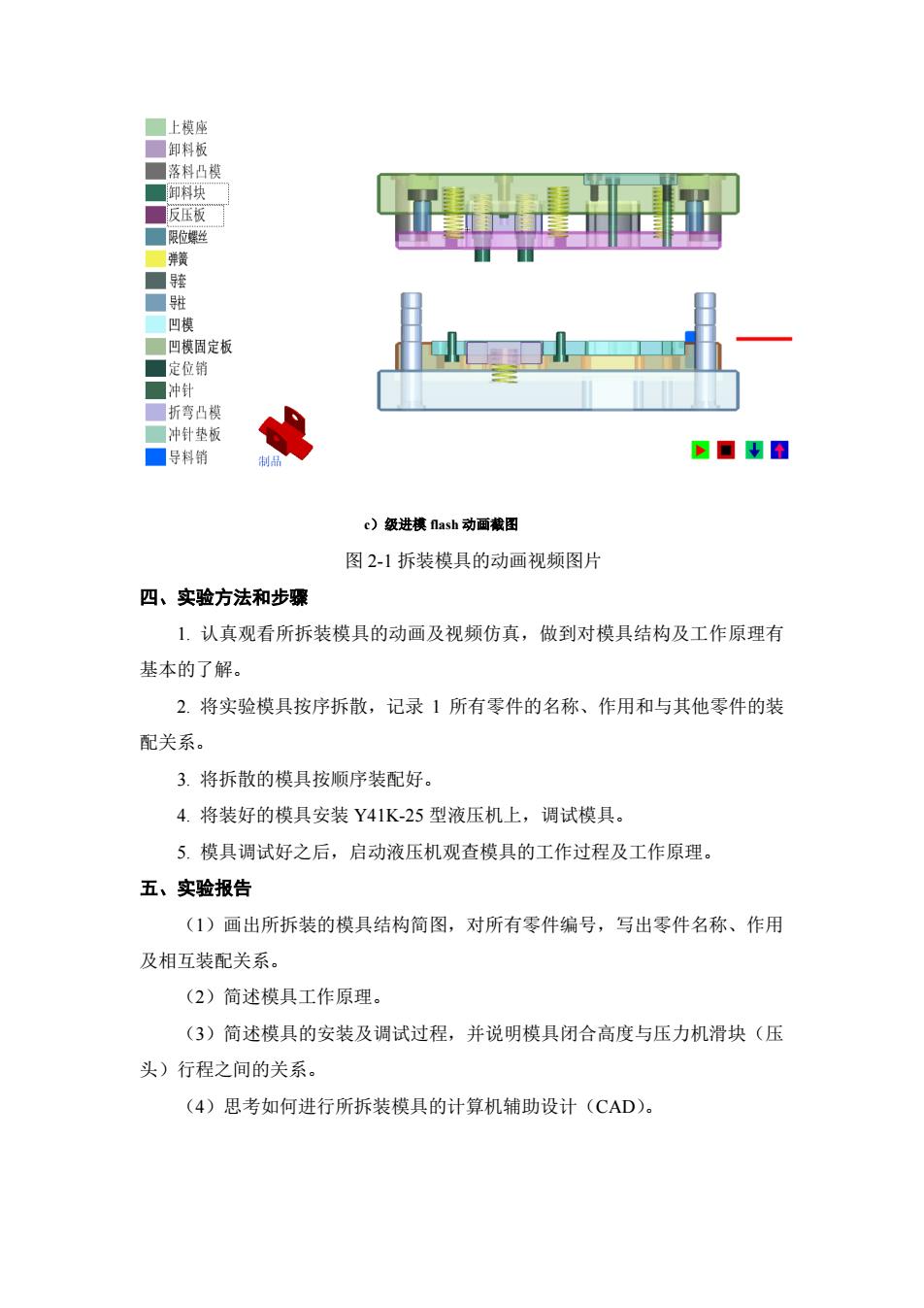

模固定板 位销 冲针垫板 ■导料销 c)级进模ah动画檬图 图21拆装模具的动画视频图片 四、实验方法和步骤 1.认真观看所拆装模具的动画及视频仿真,做到对模具结构及工作原理有 基本的了解。 2.将实验模具按序拆散,记录1所有零件的名称、作用和与其他零件的装 配关系。 3.将拆散的模具按顺序装配好。 4.将装好的模具安装Y41K-25型液压机上,调试模具。 5.模具调试好之后,启动液压机观查模具的工作过程及工作原理。 五、实验报告 (1)画出所拆装的模具结构简图,对所有零件编号,写出零件名称、作用 及相互装配关系。 (2)简述模具工作原理。 (3)简述模具的安装及调试过程,并说明模具闭合高度与压力机滑块(压 头)行程之间的关系。 (4)思考如何进行所拆装模具的计算机辅助设计(CAD)

c)级进模 flash 动画截图 图 2-1 拆装模具的动画视频图片 四、实验方法和步骤 1. 认真观看所拆装模具的动画及视频仿真,做到对模具结构及工作原理有 基本的了解。 2. 将实验模具按序拆散,记录 1 所有零件的名称、作用和与其他零件的装 配关系。 3. 将拆散的模具按顺序装配好。 4. 将装好的模具安装 Y41K-25 型液压机上,调试模具。 5. 模具调试好之后,启动液压机观查模具的工作过程及工作原理。 五、实验报告 (1)画出所拆装的模具结构简图,对所有零件编号,写出零件名称、作用 及相互装配关系。 (2)简述模具工作原理。 (3)简述模具的安装及调试过程,并说明模具闭合高度与压力机滑块(压 头)行程之间的关系。 (4)思考如何进行所拆装模具的计算机辅助设计(CAD)

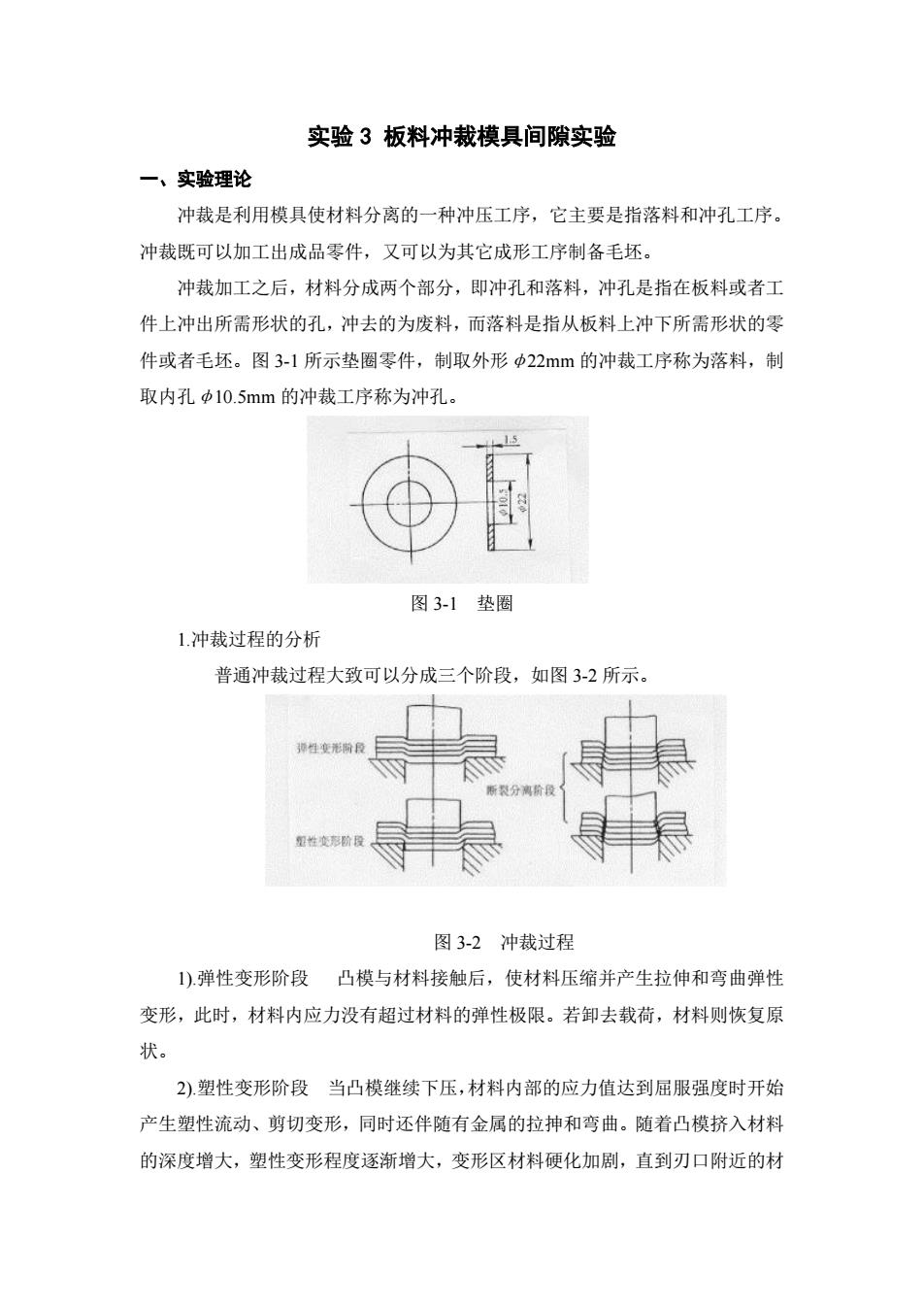

实验3板料冲裁模具间隙实验 一、实验理论 冲裁是利用模具使材料分离的一种冲压工序,它主要是指落料和冲孔工序 冲裁既可以加工出成品零件,又可以为其它成形工序制备毛坯。 冲裁加工之后,材料分成两个部分,即冲孔和落料,冲孔是指在板料或者工 件上冲出所需形状的孔,冲去的为废料,而落料是指从板料上冲下所需形状的零 件或者毛坯。图3-1所示垫圈零件,制取外形中22mm的冲裁工序称为落料,制 取内孔中10.5mm的冲裁工序称为冲孔。 图31垫圈 1冲裁过程的分析 普通冲裁过程大致可以分成三个阶段,如图3-2所示。 性变形段目 分离阶 图性变慕阶授 图3-2冲裁过程 ).弹性变形阶段凸模与材料接触后,使材料压缩并产生拉伸和弯曲弹性 变形,此时,材料内应力没有超过材料的弹性极限。若卸去载荷,材料则恢复原 状。 2).塑性变形阶段当凸模继续下压,材料内部的应力值达到屈服强度时开始 产生塑性流动、剪切变形,同时还伴随有金属的拉抻和弯曲。随着凸模挤入材料 的深度增大,塑性变形程度逐渐增大,变形区材料硬化加剧,直到刃口附近的材

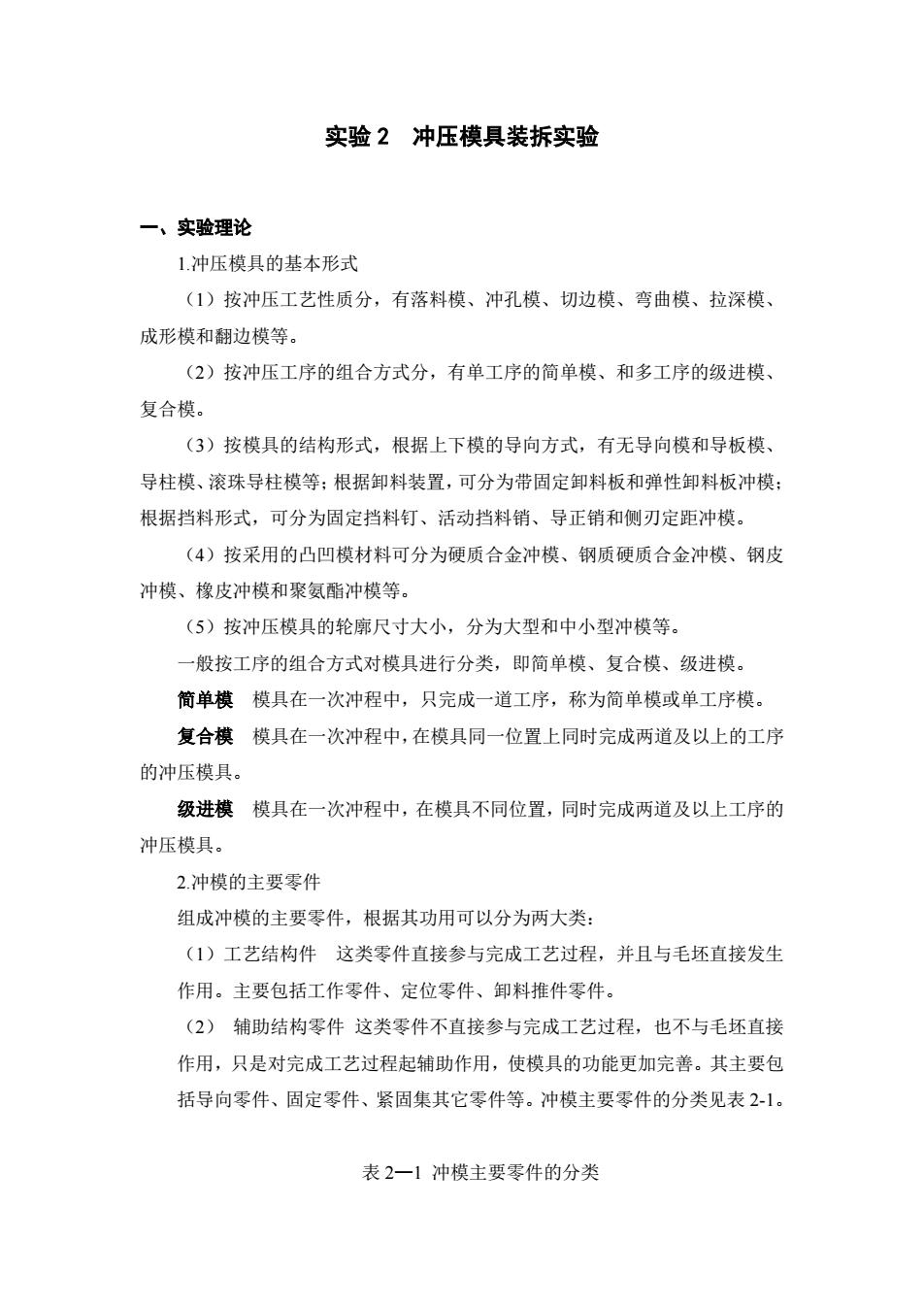

实验 3 板料冲裁模具间隙实验 一、实验理论 冲裁是利用模具使材料分离的一种冲压工序,它主要是指落料和冲孔工序。 冲裁既可以加工出成品零件,又可以为其它成形工序制备毛坯。 冲裁加工之后,材料分成两个部分,即冲孔和落料,冲孔是指在板料或者工 件上冲出所需形状的孔,冲去的为废料,而落料是指从板料上冲下所需形状的零 件或者毛坯。图 3-1 所示垫圈零件,制取外形φ22mm 的冲裁工序称为落料,制 取内孔φ10.5mm 的冲裁工序称为冲孔。 图 3-1 垫圈 1.冲裁过程的分析 普通冲裁过程大致可以分成三个阶段,如图 3-2 所示。 图 3-2 冲裁过程 1).弹性变形阶段 凸模与材料接触后,使材料压缩并产生拉伸和弯曲弹性 变形,此时,材料内应力没有超过材料的弹性极限。若卸去载荷,材料则恢复原 状。 2).塑性变形阶段 当凸模继续下压,材料内部的应力值达到屈服强度时开始 产生塑性流动、剪切变形,同时还伴随有金属的拉抻和弯曲。随着凸模挤入材料 的深度增大,塑性变形程度逐渐增大,变形区材料硬化加剧,直到刃口附近的材

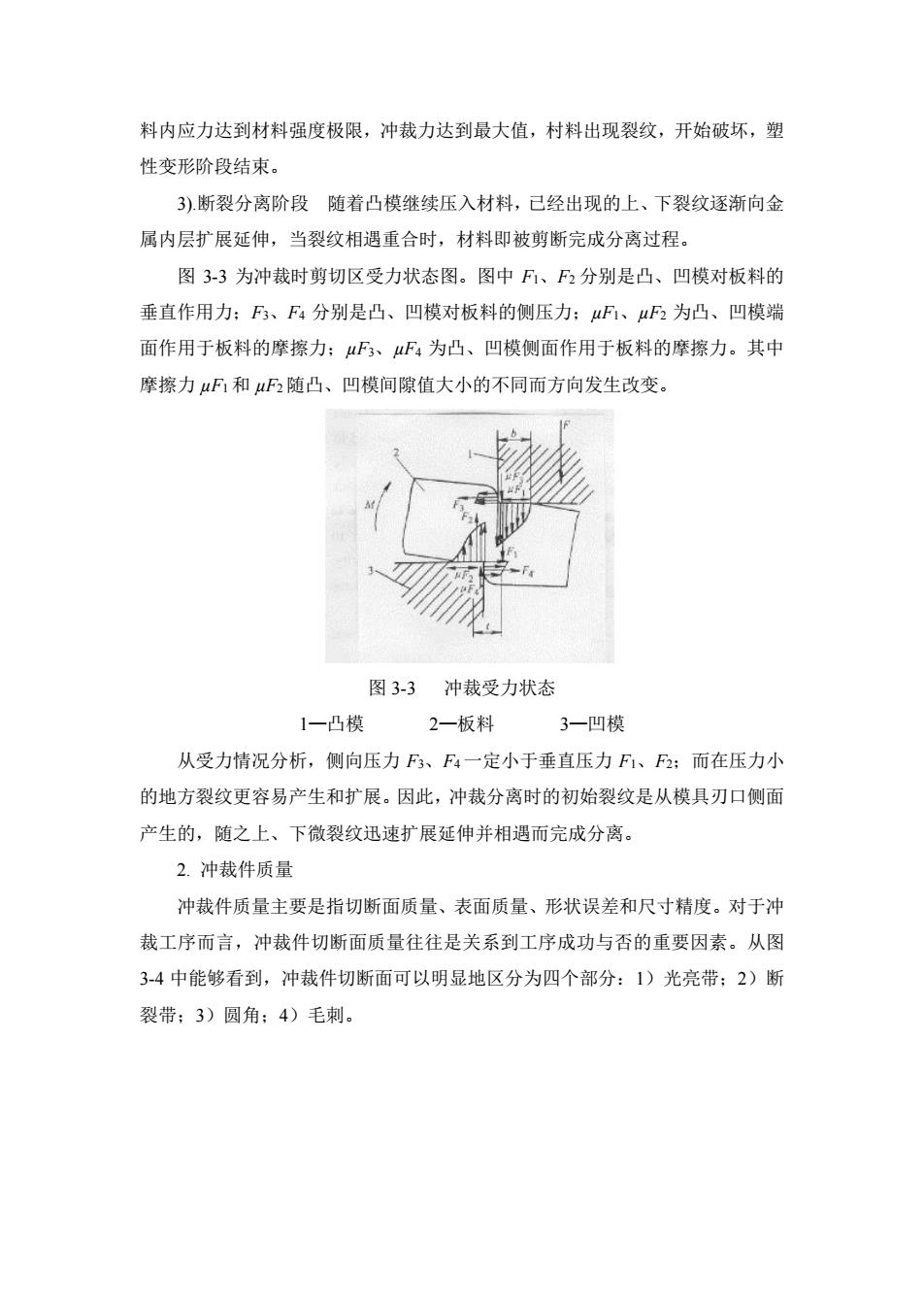

料内应力达到材料强度极限,冲裁力达到最大值,村料出现裂纹,开始破坏,塑 性变形阶段结束。 3).断裂分离阶段随着凸模继续压入材料,己经出现的上、下裂纹逐渐向金 属内层扩展延伸,当裂纹相遇重合时,材料即被剪断完成分离过程。 图3-3为冲裁时剪切区受力状态图。图中、F分别是凸、凹模对板料的 垂直作用力:F、F分别是凸、凹模对板料的侧压力:F、uF2为凸、凹模端 面作用于板料的摩擦力:F、F为凸、凹模侧面作用于板料的摩擦力。其中 摩擦力uF和F随凸、凹模间隙值大小的不同而方向发生改变。 图3-3冲裁受力状态 1一凸模 2一板料 3一凹模 从受力情况分析,侧向压力F、F4一定小于垂直压力F1、F2:而在压力小 的地方裂纹更容易产生和扩展。因此,冲裁分离时的初始裂纹是从模具刃口侧面 产生的,随之上、下微裂纹迅速扩展延伸并相遇而完成分离。 2.冲裁件质量 冲裁件质量主要是指切断面质量、表面质量、形状误差和尺寸精度。对于冲 裁工序而言,冲裁件切断面质量往往是关系到工序成功与否的重要因素。从图 3-4中能够看到,冲裁件切断面可以明显地区分为四个部分:1)光亮带;2)断 裂带:3)圆角:4)毛刺

料内应力达到材料强度极限,冲裁力达到最大值,村料出现裂纹,开始破坏,塑 性变形阶段结束。 3).断裂分离阶段 随着凸模继续压入材料,已经出现的上、下裂纹逐渐向金 属内层扩展延伸,当裂纹相遇重合时,材料即被剪断完成分离过程。 图 3-3 为冲裁时剪切区受力状态图。图中 F1、F2 分别是凸、凹模对板料的 垂直作用力;F3、F4 分别是凸、凹模对板料的侧压力;µF1、µF2 为凸、凹模端 面作用于板料的摩擦力;µF3、µF4 为凸、凹模侧面作用于板料的摩擦力。其中 摩擦力 µF1 和 µF2 随凸、凹模间隙值大小的不同而方向发生改变。 图 3-3 冲裁受力状态 1—凸模 2—板料 3—凹模 从受力情况分析,侧向压力 F3、F4 一定小于垂直压力 F1、F2;而在压力小 的地方裂纹更容易产生和扩展。因此,冲裁分离时的初始裂纹是从模具刃口侧面 产生的,随之上、下微裂纹迅速扩展延伸并相遇而完成分离。 2. 冲裁件质量 冲裁件质量主要是指切断面质量、表面质量、形状误差和尺寸精度。对于冲 裁工序而言,冲裁件切断面质量往往是关系到工序成功与否的重要因素。从图 3-4 中能够看到,冲裁件切断面可以明显地区分为四个部分:1)光亮带;2)断 裂带;3)圆角;4)毛刺