《材料成形模拟综合实验CAD/CAM》实验讲义 实验1棋具计算机辅助设计(CAD)实验 一、实验目的 1,通过对模具设计系统模块应用,了解基于通用CD系统平台进行现代模具 设计专用模块开发的意义、原理及一般方法。 2.了解参数化建模、装配建模、关联技术等对于模具CD系统开发的重要意 义。 3.总结利用CAD软件进行模具设计的一般原理和方法,以及利用专用CAD 系统模块进行模具设计的特点和优势。 二、实验内容 l.利用UG的版金零件设计模块(Sheet Metal Design),完成某钣金零件的 三维设计。 2.完成所设计零件的冲压工艺性分析,按需对所设计零件进行优化及改进。 3.利用UG的PDW模块,完成零件的级进模三维设计。 4.了解参数化建模、装配建模、关联技术等对于模具CD系统开发的重要意 义。总结利用CD软件进行模具设计的一般原理和方法,以及利用专用CAD系统 模块进行模具设计的特点和优势。 三、实验理论 级进模又称多工位级进模、连续模、跳步模,它是在一副模具内,按所加工 的工件分为若干等距离的工位,在每个工位上设置一个或几个基本冲压工序,来 完成冲压工件的加工。级进模的设计内容主要包括冲压工艺设计和模具结构及委 件设计两大部分。冲压工艺设计的任务是依据钣金零件的形状特点确定冲压成形 工序,保证在经济和技术上的合理性,而模具结构及零件的设计则是根据冲压工 艺设计结果,确定可实现冲压工艺要求的模具总装结构和具体零件形状,保证模

《材料成形模拟综合实验 CAD/CAM》实验讲义 实验 1 模具计算机辅助设计(CAD)实验 一、 实验目的 1.通过对模具设计系统模块应用,了解基于通用 CAD 系统平台进行现代模具 设计专用模块开发的意义、原理及一般方法。 2.了解参数化建模、装配建模、关联技术等对于模具 CAD 系统开发的重要意 义。 3.总结利用 CAD 软件进行模具设计的一般原理和方法,以及利用专用 CAD 系统模块进行模具设计的特点和优势。 二、 实验内容 1.利用 UG 的版金零件设计模块(Sheet Metal Design),完成某钣金零件的 三维设计。 2.完成所设计零件的冲压工艺性分析,按需对所设计零件进行优化及改进。 3.利用 UG 的 PDW 模块,完成零件的级进模三维设计。 4.了解参数化建模、装配建模、关联技术等对于模具 CAD 系统开发的重要意 义。总结利用 CAD 软件进行模具设计的一般原理和方法,以及利用专用 CAD 系统 模块进行模具设计的特点和优势。 三、 实验理论 级进模又称多工位级进模、连续模、跳步模,它是在一副模具内,按所加工 的工件分为若干等距离的工位,在每个工位上设置一个或几个基本冲压工序,来 完成冲压工件的加工。级进模的设计内容主要包括冲压工艺设计和模具结构及零 件设计两大部分。冲压工艺设计的任务是依据钣金零件的形状特点确定冲压成形 工序,保证在经济和技术上的合理性,而模具结构及零件的设计则是根据冲压工 艺设计结果,确定可实现冲压工艺要求的模具总装结构和具体零件形状,保证模

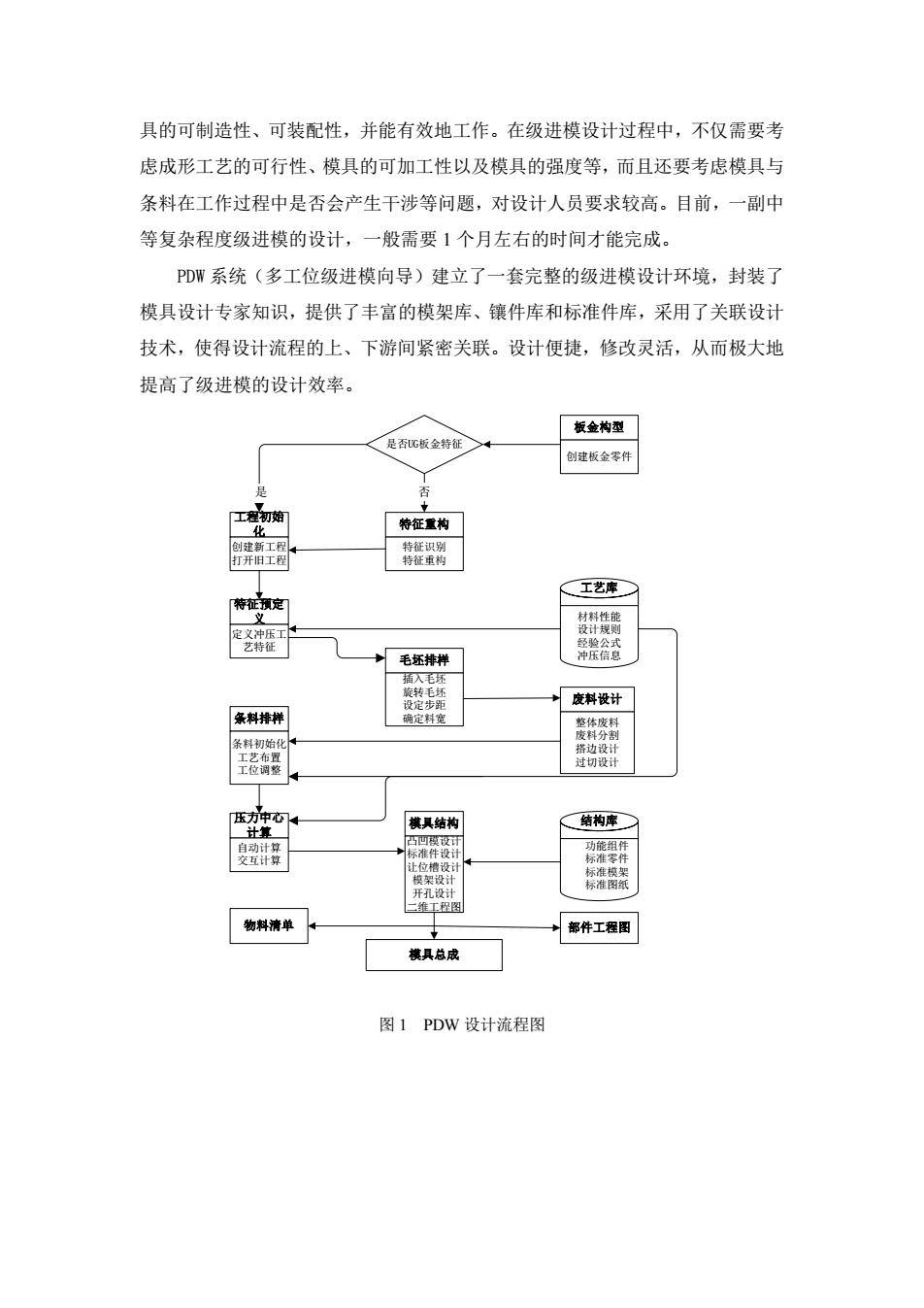

具的可制造性、可装配性,并能有效地工作。在级进模设计过程中,不仅需要考 虑成形工艺的可行性、模具的可加工性以及模具的强度等,而且还要考虑模具与 条料在工作过程中是否会产生干涉等问题,对设计人员要求较高。目前,一副中 等复杂程度级进模的设计,一般需要1个月左右的时间才能完成。 PDW系统(多工位级进模向导)建立了一套完整的级进模设计环境,封装了 模具设计专家知识,提供了丰富的模架库、镶件库和标准件库,采用了关联设计 技术,使得设计流程的上、下游间紧密关联。设计便捷,修改灵活,从而极大地 提高了级进模的设计效率。 板金构型 创建板全零件 特征重构 人工艺序> 度料设计 具结构 结构库 料清单 都件工程田 模具总成 图1PDW设计流程图

具的可制造性、可装配性,并能有效地工作。在级进模设计过程中,不仅需要考 虑成形工艺的可行性、模具的可加工性以及模具的强度等,而且还要考虑模具与 条料在工作过程中是否会产生干涉等问题,对设计人员要求较高。目前,一副中 等复杂程度级进模的设计,一般需要 1 个月左右的时间才能完成。 PDW 系统(多工位级进模向导)建立了一套完整的级进模设计环境,封装了 模具设计专家知识,提供了丰富的模架库、镶件库和标准件库,采用了关联设计 技术,使得设计流程的上、下游间紧密关联。设计便捷,修改灵活,从而极大地 提高了级进模的设计效率。 板金构型 创建板金零件 条料排样 条料初始化 工艺布置 工位调整 工程初始 化 创建新工程 打开旧工程 毛坯排样 插入毛坯 旋转毛坯 设定步距 确定料宽 废料设计 整体废料 废料分割 搭边设计 过切设计 模具结构 凸凹模设计 标准件设计 让位槽设计 模架设计 开孔设计 二维工程图 工艺库 结构库 材料性能 设计规则 经验公式 冲压信息 功能组件 标准零件 标准模架 标准图纸 特征重构 特征识别 特征重构 是否UG板金特征 是 否 特征预定 义 定义冲压工 艺特征 压力中心 计算 自动计算 交互计算 模具总成 物料清单 部件工程图 图 1 PDW 设计流程图

四、实验软件 本实验使用的主要软件为UG和NX Progressive Die Wizard(PDW) 模块。其中PDW系统(多工位级进模向导)建立了一完整的级进模设计环境, 封装了模具设计专家知识,提供了丰富的模架库、镶件库和标准件库,采用了关 联设计技术,使得设计流程的上、下游间紧密关联。设计NX便捷,修改灵活, 从而极大地提高了级进模的设计效率。 所在实验室:材料学院机房 五、实验预备知识 熟悉NX图形界面的基本功能,并掌握NX Modeling和Assembly的基本概 念。 六、实验步骤及操作指导 1.启动PDNW工具条 2.工程初始化 3.工艺预定义与零件的展开 4.毛坯排样和废料分割 5.条料的排样 6.工艺力的计算 7.模架设计 8.凸凹模设计 9.标准件设计 10.完整设计结果展示 七、实验报告要求 1设计出一套冲压件的级进模,将设计步骤记录下来,写成一份图文并茂的 WORD文档。 2.简要说说废料设计和条料排样遵循的设计原则有哪些? 3.思考级进模中的结构件有哪些?针对你设计的结构件简述它们的功能

四、 实验软件 本实验使用的主要软件为 UG 和 NX Progressive Die Wizard(PDW) 模块。其中 PDW 系统(多工位级进模向导)建立了一完整的级进模设计环境, 封装了模具设计专家知识,提供了丰富的模架库、镶件库和标准件库,采用了关 联设计技术,使得设计流程的上、下游间紧密关联。设计 NX 便捷,修改灵活, 从而极大地提高了级进模的设计效率。 所在实验室:材料学院机房 五、 实验预备知识 熟悉 NX 图形界面的基本功能,并掌握 NX Modeling 和 Assembly 的基本概 念。 六、 实验步骤及操作指导 1.启动 PDW 工具条 2.工程初始化 3.工艺预定义与零件的展开 4.毛坯排样和废料分割 5.条料的排样 6.工艺力的计算 7.模架设计 8.凸凹模设计 9.标准件设计 10.完整设计结果展示 七、 实验报告要求 1.设计出一套冲压件的级进模,将设计步骤记录下来,写成一份图文并茂的 WORD 文档。 2. 简要说说废料设计和条料排样遵循的设计原则有哪些? 3. 思考级进模中的结构件有哪些?针对你设计的结构件简述它们的功能

实验2棋具计算机辅助制造(CAM)实验 一、实验目的 1.了解数控编程的原理和过程,能够读懂基本的程序指令。 2.了解数控铣床的组成和工作原理,学会机床的基本操作。 二、实验内容 1.利用实验一完成的产品模型,根据工艺要求,设计其型芯型腔(或上模、 下模的工作部分),并刻上学生所在班级及姓名。 2.应用UG的CAM功能,生成数控加工程序,完成仿真校验,并做后处理, 得到所需NC代码。 3.以标准腊模为毛坯,完成工件的装夹、校正,调入加工程序并完成程 序校验,最后完成零件数控加工。 4.数控加工零件的精度及表面质量受到主轴转速、进刀量、切削速度、 行距、刀具路径等因素的综合影响,针对每次加工时的参数设定,分析可能产生 的质量问题,并对实际加工效果做事后评估。 三、实验理论 1.数控加工简介:数控加工是数控机床在加工程序的驱动下将毛坯加工成合 格零件的加工过程。数控加工的特点有以下几点:1)自动化程度高,易于实现 计算机控制:2)数控加工的连续性高:3)数控加工的一致性好:4)适合于复 杂零件的加工。数控加工过程可划分为以下几个阶段:1)粗加工阶段:2)半精 加工阶段:3)精加工阶段。 2.铣削加工简介:数控铣加工是数控加工技术中应用最为广泛的技术之一。 数控铣床主要用于铣削以下四类零件:1)平面类零件:2)空间曲面类零件:3) 变斜角类零件;4)孔加工和攻螺纹。 3.UG主要提供了以下四种基本铣削加工操作类型:1)平面铣 (Mill_Planar):2)型腔铣(Mill_Contour):3)周定轴曲面铣(Fixed_Coutour): 4)等高轮廓铣(Z1evel-Profile)

实验 2 模具计算机辅助制造(CAM)实验 一、 实验目的 1.了解数控编程的原理和过程,能够读懂基本的程序指令。 2.了解数控铣床的组成和工作原理,学会机床的基本操作。 二、 实验内容 1.利用实验一完成的产品模型,根据工艺要求,设计其型芯型腔(或上模、 下模的工作部分),并刻上学生所在班级及姓名。 2.应用 UG 的 CAM 功能,生成数控加工程序,完成仿真校验,并做后处理, 得到所需 NC 代码。 3.以标准腊模为毛坯,完成工件的装夹、校正,调入加工程序并完成程 序校验,最后完成零件数控加工。 4.数控加工零件的精度及表面质量受到主轴转速、进刀量、切削速度、 行距、刀具路径等因素的综合影响,针对每次加工时的参数设定,分析可能产生 的质量问题,并对实际加工效果做事后评估。 三、 实验理论 1.数控加工简介:数控加工是数控机床在加工程序的驱动下将毛坯加工成合 格零件的加工过程。数控加工的特点有以下几点:1)自动化程度高,易于实现 计算机控制;2)数控加工的连续性高;3)数控加工的一致性好;4)适合于复 杂零件的加工。数控加工过程可划分为以下几个阶段:1)粗加工阶段;2)半精 加工阶段;3)精加工阶段。 2.铣削加工简介:数控铣加工是数控加工技术中应用最为广泛的技术之一。 数控铣床主要用于铣削以下四类零件:1)平面类零件;2)空间曲面类零件;3) 变斜角类零件;4)孔加工和攻螺纹。 3.UG 主 要 提 供 了 以 下 四 种 基 本 铣 削 加 工 操 作 类 型 : 1 ) 平面铣 (Mill_Planar);2)型腔铣(Mill_Contour);3)固定轴曲面铣(Fixed_Coutour); 4)等高轮廓铣(Zlevel-Profile)

四、实验设备及工具 1.华中数控小型数控雕铣机: 2.配套夹具及刀具: 3.安装了UG全模块系统的计算机: 4.耗材:石蜡 所在实验室:材料学院实验教学中心车间。 五、实验步骤及操作步骤 1.数控编程步骤: (1)CAD模型:(2)进入加工模快:(3)创建父节点:(4)创建操作:(5) 生成刀轨并验证;(6)后处理:(7)生成C程序:(8)数控机床加工 2.数控机床操作实践步骤: (1)开机操作:(2)石蜡毛坯、刀具的定位和装夹:(3)设置加工原点: (4)自动模式下毛坯的粗加工:(5)自动模式下顶面的精加工:(6)自动模式 下竖直面的精加工:(7)清理与取件序。 六、实验报告要求 1.根据如下底座零件,设计出一套加工操作步骤,将设计步骤记录下来, 写成一份图文并茂的WORD文档。 步骤 |刀具选择 操作类型 |加工意图 13 23

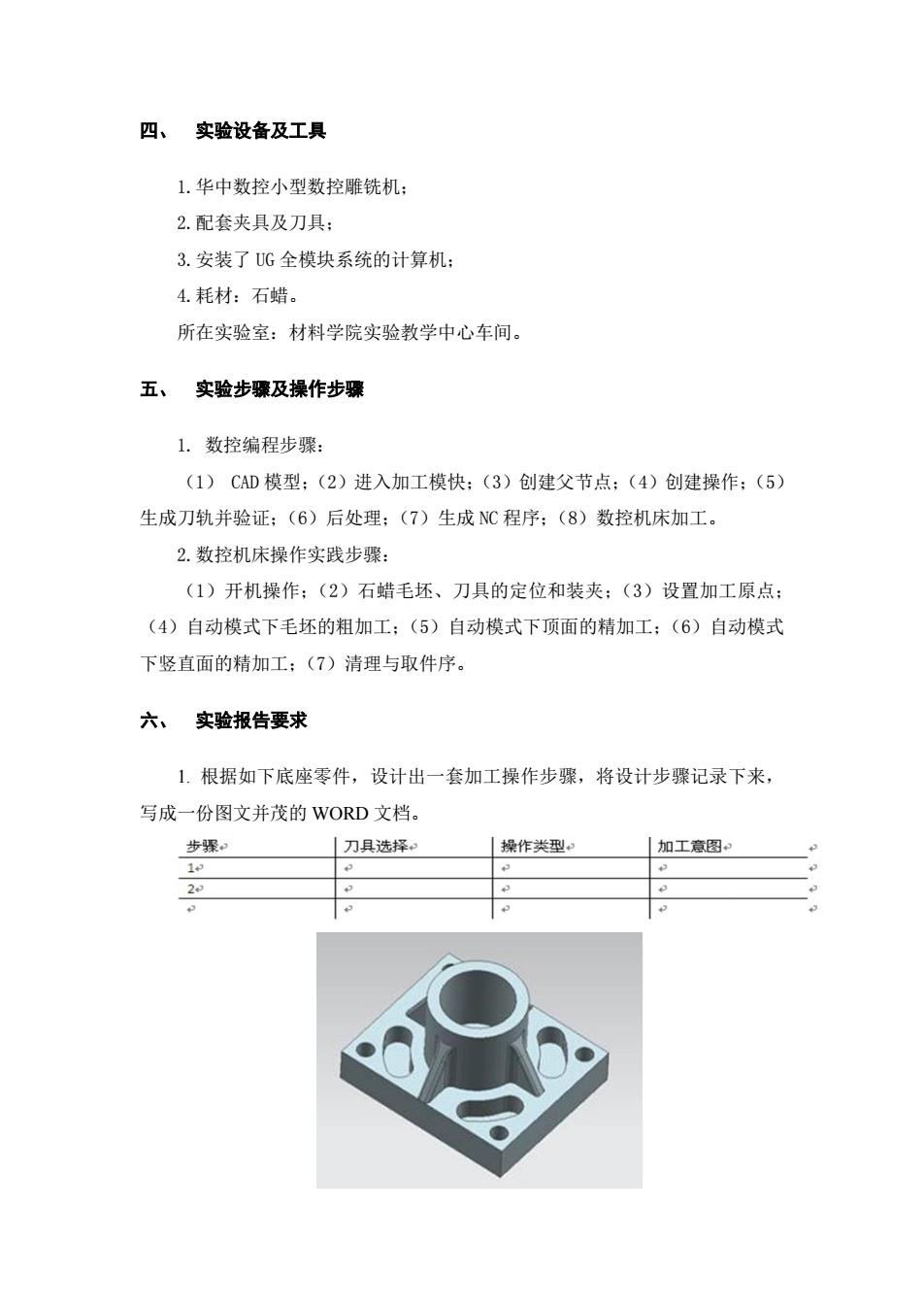

四、 实验设备及工具 1.华中数控小型数控雕铣机; 2.配套夹具及刀具; 3.安装了 UG 全模块系统的计算机; 4.耗材:石蜡。 所在实验室:材料学院实验教学中心车间。 五、 实验步骤及操作步骤 1. 数控编程步骤: (1) CAD 模型;(2)进入加工模快;(3)创建父节点;(4)创建操作;(5) 生成刀轨并验证;(6)后处理;(7)生成 NC 程序;(8)数控机床加工。 2.数控机床操作实践步骤: (1)开机操作;(2)石蜡毛坯、刀具的定位和装夹;(3)设置加工原点; (4)自动模式下毛坯的粗加工;(5)自动模式下顶面的精加工;(6)自动模式 下竖直面的精加工;(7)清理与取件序。 六、 实验报告要求 1. 根据如下底座零件,设计出一套加工操作步骤,将设计步骤记录下来, 写成一份图文并茂的 WORD 文档

2.思考数控加工有何特点?其一般工艺流程有哪些? 3.思考UG铣削加工有哪些基本操作类型及其主要特点? 4.思考平面铣和型腔铣主要区别是什么?

2. 思考数控加工有何特点?其一般工艺流程有哪些? 3. 思考 UG 铣削加工有哪些基本操作类型及其主要特点? 4. 思考平面铣和型腔铣主要区别是什么?