《材料制备及组织性能综合实验》讲义 实验1热处理工艺设计 合理选材,对工件制定合理的热处理技术要求(主要是硬度指标范围),是 材控专业学生必须学习掌握的技能。 选材是一项比较复杂的技术性工作,征求有关技术人员的意见,查阅热处理 手册,并作出综合判断。除了应学握必要的理论知识外,还需具有比较强的动手 能力,要善于全面考虑问题。 一、实验目的 培养学生对机械零件合理选材和制定热处理工艺的能力: (1)了解机械工件选材和选用热处理工艺的一般原则: (2)掌握常用零件的选材分析步骤,做到正确和合理地选定材料,安排加 工工艺路线: (3)了解所学各类金属材料的大致使用范围,初步学会查阅材料手册和热 处理手册。 二、实验内容及理论 1、根据典型零件的工作条件和性能要求,选择合适的材料,并制定合理的 工艺路线(可多种方案)。 首先,确定你要设计的典型零件是什么。譬如,弹簧、轴承、滚珠、齿轮、 高速车刀、热锻模、汽车板簧、桥梁构件、发动机气门等。 然后,查阅相关工艺设计的书籍和资料,针对不同零件的用途,分析其应具 有哪些使用性能指标,再根据这些指标选择最适合的金属材料。金属材料种类很 多:45、T8、A、T10A、60Si2Mn、HT200、LY1、GCrI5、5 CrNiMo、W18Cr4V、 20Cr、H70、1Crl8Ni9Ti、ZChSnSbll--6、ZGMnl33,其中比较常用的有45、T8、65、 40Cr这几种。 选材根据三大原则: 第一,使用性能原则,这是主要原则,为了保证零件完成规定功能。最重要 的使用性能是机械性能。由于工作条件(指受力性质、环境状况和特殊要求等) 和失效形式,确定使用性能的要求,并根据实验研究的结果将其具体化实验室机 1

1 《材料制备及组织性能综合实验》讲义 实验 1 热处理工艺设计 合理选材,对工件制定合理的热处理技术要求(主要是硬度指标范围),是 材控专业学生必须学习掌握的技能。 选材是一项比较复杂的技术性工作,征求有关技术人员的意见,查阅热处理 手册,并作出综合判断。除了应掌握必要的理论知识外,还需具有比较强的动手 能力,要善于全面考虑问题。 一、 实验目的 培养学生对机械零件合理选材和制定热处理工艺的能力: (1)了解机械工件选材和选用热处理工艺的一般原则; (2)掌握常用零件的选材分析步骤,做到正确和合理地选定材料,安排加 工工艺路线; (3)了解所学各类金属材料的大致使用范围,初步学会查阅材料手册和热 处理手册。 二、 实验内容及理论 1、根据典型零件的工作条件和性能要求,选择合适的材料,并制定合理的 工艺路线(可多种方案)。 首先,确定你要设计的典型零件是什么。譬如,弹簧、轴承、滚珠、齿轮、 高速车刀、热锻模、汽车板簧、桥梁构件、发动机气门等。 然后,查阅相关工艺设计的书籍和资料,针对不同零件的用途,分析其应具 有哪些使用性能指标,再根据这些指标选择最适合的金属材料。金属材料种类很 多:45、T8、A3、T10A、60Si2Mn、HT200、LY1、GCrl5、5CrNiMo、W18Cr4V、 20Cr、H70、1Crl8Ni9Ti、ZChSnSbll-6、ZGMnl3,其中比较常用的有 45、T8、65、 40Cr 这几种。 选材根据三大原则: 第一,使用性能原则,这是主要原则,为了保证零件完成规定功能。最重要 的使用性能是机械性能。由于工作条件(指受力性质、环境状况和特殊要求等) 和失效形式,确定使用性能的要求,并根据实验研究的结果将其具体化实验室机

械性能指标,例如E,os,o,6,K1c,HB等。同时由力学分析和安全性考虑确 定指标的使用数值,然后利用资料选材,然后利用资料选材。 第二,工艺性能原则,是为了保证零件实际加工的可行性。具体工艺性能由 加工的工艺路线提出。高分子材料、陶瓷材料的工艺路线较简单,工艺性能较好: 金属材料的工艺路线复杂些,但其冷、热加工的工艺性能一般都是很好的。在特 殊情况下,工艺性能也可能成为选材的主要依据。 第三,经济性原则,保证零件的生产和使用的总成本最低。总成本与零件的 寿命、重量、加工、研究和维修费用,以及材料价格等有关。要尽量积累和利用 各种资料,作出定量分析,使所选材料最经济并导致最大经济效益。 2、查阅热处理手册,制定正确的热处理工艺,包括预处理和最终热处理工 艺(加热设备选择、加热工艺参数(温度、时间)、冷却方式的确定,按一定生 产能力如何安排生产。 钢的热处理是利用钢在固态范围内的加热、保温和冷却,以改变其内部组织, 从而获得所需要的物理、化学、机械和工艺性能的一种操作。钢的热处理基本操 作有退火、正火、淬火、回火等。 进行热处理时,加热温度、保温时间和冷却方式是最重要的三个基本工艺因 素,正确选择这三者的规范,是热处理成功的基本保证。 针对上面两个实验内容,在此举两例子说明。 例1,一种载重汽车半轴,如图1-1所示。我们查阅相关资料分析这种零件 工作时承受冲击、反复弯曲疲劳和扭转应力的作用。性能要求具有足够的抗弯强 度、疲劳强度和较好的韧性。其使用性能指标os≥600MPa,g-1≥300MPa,ak= 6一8!/mm2,杆部硬度HRC37一44,盘部外圆硬度HRC24一34,金相组织为回 火索氏体或回火屈氏体。 -185 28±5905±1.5 图11汽车半轴

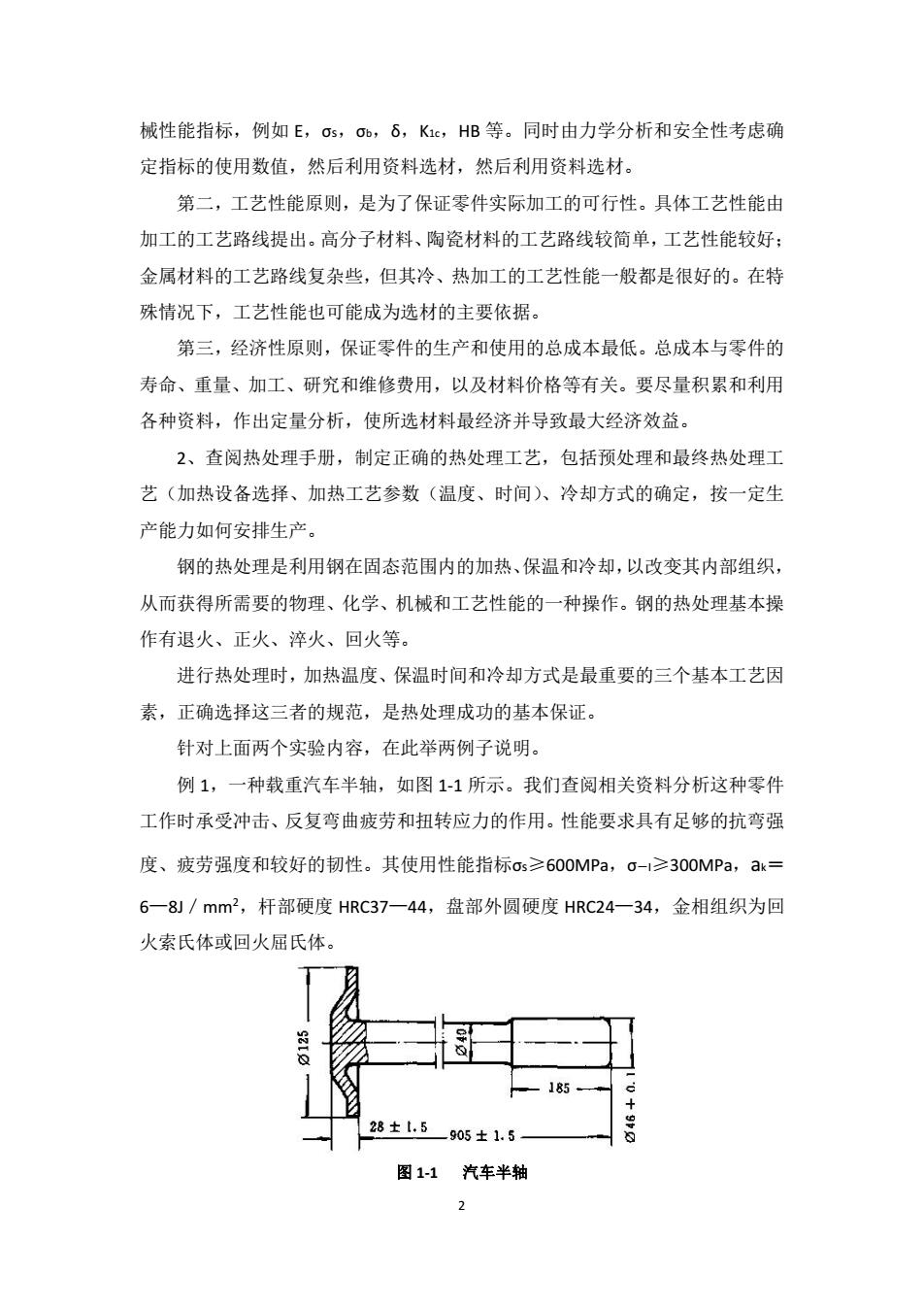

2 械性能指标,例如 E,σs,σb,δ,K1c,HB 等。同时由力学分析和安全性考虑确 定指标的使用数值,然后利用资料选材,然后利用资料选材。 第二,工艺性能原则,是为了保证零件实际加工的可行性。具体工艺性能由 加工的工艺路线提出。高分子材料、陶瓷材料的工艺路线较简单,工艺性能较好; 金属材料的工艺路线复杂些,但其冷、热加工的工艺性能一般都是很好的。在特 殊情况下,工艺性能也可能成为选材的主要依据。 第三,经济性原则,保证零件的生产和使用的总成本最低。总成本与零件的 寿命、重量、加工、研究和维修费用,以及材料价格等有关。要尽量积累和利用 各种资料,作出定量分析,使所选材料最经济并导致最大经济效益。 2、查阅热处理手册,制定正确的热处理工艺,包括预处理和最终热处理工 艺(加热设备选择、加热工艺参数(温度、时间)、冷却方式的确定,按一定生 产能力如何安排生产。 钢的热处理是利用钢在固态范围内的加热、保温和冷却,以改变其内部组织, 从而获得所需要的物理、化学、机械和工艺性能的一种操作。钢的热处理基本操 作有退火、正火、淬火、回火等。 进行热处理时,加热温度、保温时间和冷却方式是最重要的三个基本工艺因 素,正确选择这三者的规范,是热处理成功的基本保证。 针对上面两个实验内容,在此举两例子说明。 例 1,一种载重汽车半轴,如图 1-1 所示。我们查阅相关资料分析这种零件 工作时承受冲击、反复弯曲疲劳和扭转应力的作用。性能要求具有足够的抗弯强 度、疲劳强度和较好的韧性。其使用性能指标σs≥600MPa,σ-l≥300MPa,ak= 6—8J/mm2,杆部硬度 HRC37—44,盘部外圆硬度 HRC24—34,金相组织为回 火索氏体或回火屈氏体。 图 1-1 汽车半轴

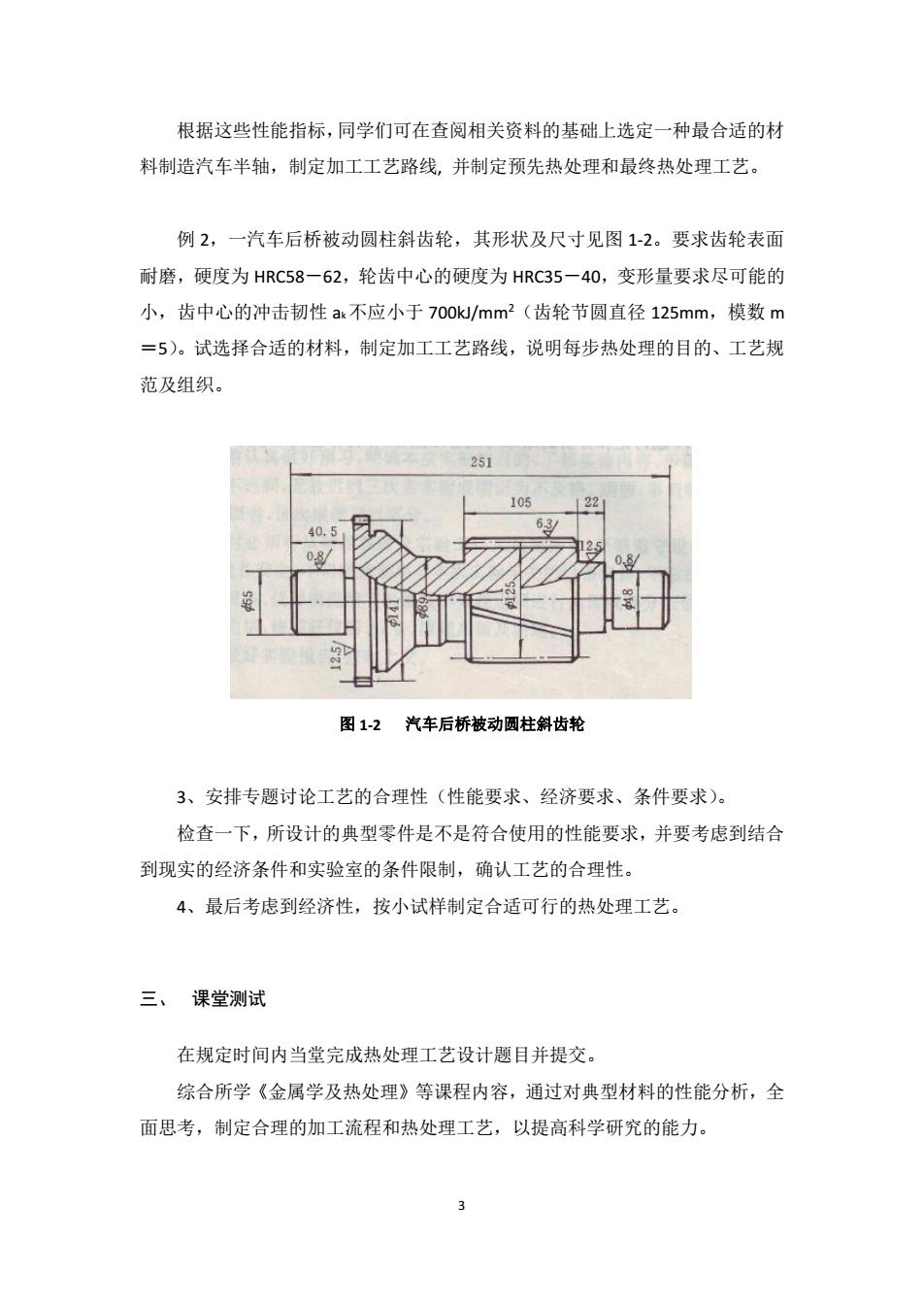

根据这些性能指标,同学们可在查阅相关资料的基础上选定一种最合适的材 料制造汽车半轴,制定加工工艺路线,并制定预先热处理和最终热处理工艺。 例2,一汽车后桥被动圆柱斜齿轮,其形状及尺寸见图1-2。要求齿轮表面 耐磨,硬度为HRC58-62,轮齿中心的硬度为HRC35一40,变形量要求尽可能的 小,齿中心的冲击韧性ak不应小于700k/mm2(齿轮节圆直径125mm,模数m =5)。试选择合适的材料,制定加工工艺路线,说明每步热处理的目的、工艺规 范及组织。 251 105 22 图12汽车后桥被动圆柱斜齿轮 3、安排专题讨论工艺的合理性(性能要求、经济要求、条件要求)。 检查一下,所设计的典型零件是不是符合使用的性能要求,并要考虑到结合 到现实的经济条件和实验室的条件限制,确认工艺的合理性。 4、最后考虑到经济性,按小试样制定合适可行的热处理工艺 三、课堂测试 在规定时间内当堂完成热处理工艺设计题目并提交。 综合所学《金属学及热处理》等课程内容,通过对典型材料的性能分析,全 面思考,制定合理的加工流程和热处理工艺,以提高科学研究的能力。 3

3 根据这些性能指标,同学们可在查阅相关资料的基础上选定一种最合适的材 料制造汽车半轴,制定加工工艺路线, 并制定预先热处理和最终热处理工艺。 例 2,一汽车后桥被动圆柱斜齿轮,其形状及尺寸见图 1-2。要求齿轮表面 耐磨,硬度为 HRC58-62,轮齿中心的硬度为 HRC35-40,变形量要求尽可能的 小,齿中心的冲击韧性 ak不应小于 700kJ/mm2(齿轮节圆直径 125mm,模数 m =5)。试选择合适的材料,制定加工工艺路线,说明每步热处理的目的、工艺规 范及组织。 图 1-2 汽车后桥被动圆柱斜齿轮 3、安排专题讨论工艺的合理性(性能要求、经济要求、条件要求)。 检查一下,所设计的典型零件是不是符合使用的性能要求,并要考虑到结合 到现实的经济条件和实验室的条件限制,确认工艺的合理性。 4、最后考虑到经济性,按小试样制定合适可行的热处理工艺。 三、 课堂测试 在规定时间内当堂完成热处理工艺设计题目并提交。 综合所学《金属学及热处理》等课程内容,通过对典型材料的性能分析,全 面思考,制定合理的加工流程和热处理工艺,以提高科学研究的能力

四、实验报告要求(在专用实验报告纸上,课后完成以下内容) 材料制备及组织性能综合实验 实验一热处理工艺设计 1.热处理的关键工序是什么?进行热处理过程时有哪些注意事项? 2.2012年9月25日,中用第一糖航空母聊“了宁额”在中用船舶重工集闭公 司大连造船厂正式交付海军。这标志着中国军事实力走在世界的前列,如果你是 辽宁舰的设计师,在设计舰体时选择材料方面你会考虑哪些因素,说明原因,试 给出建议材料。 3.三峡大坝是我国最伟大的工程之一,是当今世界最大的水利发电工程,可为江 抗广东 4.简述共析钢加热时奥氏体形成过程并画出示意图。 5.什么是钢的调质处理?目的是什么?其获得的组织与索氏体相比有何区别? 6.试分析45号钢加热到860℃后进行空冷、水冷、油冷以及水冷后在加热到 200℃、400℃、600℃保温30分钟后的组织和性能,并绘制组织结构简图。 7.现要加工一把形状简单的硬度要求达到62HRC的车刀,试选择合适的材料,给 出简易的加工和热处理工艺路线,并写出各个热处理工序的作用以及得到的显微 组织,并画出对应的组织示意图 8.现有某工厂生产某种实心轮时,原本计划采用45钢材,经过调质处理及表面 淬火后在进行低温回火,使零件表面硬度达到50HRC以上,并且心部具有较好的 韧性,先由于订单量太大而库存跟不上,45钢已用完,而15号钢还有大量存货 试说明以下几个 (1)采用45钢时各个热处理工序的作用。 (2)能否直接改用15钢而不改变原有热处理工艺?为什么? (3)如果只能采用15钢,能否通过改进热处理工艺使得零件的性能达到要求? 如何改讲?说明理由。 9.某拖拉机齿轮,使用中受一定冲击,负载较重,齿表面要求耐磨,硬度为56一 62HRC,心部具有良好的塑性和韧性。 (1)选择制造该齿轮的合适钢种,并阐述选材的依据。 (2)编写简明的加工工艺路线。 (3)分析每步热处理工艺的组织及目的

4 四、 实验报告要求(在专用实验报告纸上,课后完成以下内容) 材料制备及组织性能综合实验 实验一 热处理工艺设计 1. 热处理的关键工序是什么?进行热处理过程时有哪些注意事项? 2. 2012 年 9 月 25 日,中国第一艘航空母舰“辽宁舰”在中国船舶重工集团公 司大连造船厂正式交付海军。这标志着中国军事实力走在世界的前列,如果你是 辽宁舰的设计师,在设计舰体时选择材料方面你会考虑哪些因素,说明原因,试 给出建议材料。 3.三峡大坝是我国最伟大的工程之一,是当今世界最大的水利发电工程,可为江 苏、广东、上海等 10 省市供电,其中水轮机是重要零部件,试分析水轮机叶片 工作条件,说明可能的失效形式以及在选材方面措施。 4.简述共析钢加热时奥氏体形成过程并画出示意图。 5.什么是钢的调质处理?目的是什么?其获得的组织与索氏体相比有何区别? 6.试分析 45 号钢加热到 860℃后进行空冷、水冷、油冷以及水冷后在加热到 200℃、400℃、600℃保温 30 分钟后的组织和性能,并绘制组织结构简图。 7.现要加工一把形状简单的硬度要求达到 62HRC 的车刀,试选择合适的材料,给 出简易的加工和热处理工艺路线,并写出各个热处理工序的作用以及得到的显微 组织,并画出对应的组织示意图。 8.现有某工厂生产某种实心轮时,原本计划采用 45 钢材,经过调质处理及表面 淬火后在进行低温回火,使零件表面硬度达到 50HRC 以上,并且心部具有较好的 韧性,先由于订单量太大而库存跟不上,45 钢已用完,而 15 号钢还有大量存货, 试说明以下几个问题: (1)采用 45 钢时各个热处理工序的作用。 (2)能否直接改用 15 钢而不改变原有热处理工艺?为什么? (3)如果只能采用 15 钢,能否通过改进热处理工艺使得零件的性能达到要求? 如何改进?说明理由。 9.某拖拉机齿轮,使用中受一定冲击,负载较重,齿表面要求耐磨,硬度为 56~ 62HRC,心部具有良好的塑性和韧性。 (1)选择制造该齿轮的合适钢种,并阐述选材的依据。 (2)编写简明的加工工艺路线。 (3)分析每步热处理工艺的组织及目的

实验2材料热处理组织及硬度实验 一、实验目的 上烫概珠处用操作 察并分析热处理 后钢的组织 3.研究不同热处理工艺对不同钢种的微观组织及力学性能(硬度)的影响。 二、 实验仪器及材料 1.20钢、45钢、T8钢等试样: 2.箱式电阻炉和控温仪表: 3.预磨机,抛光机,金相显微镜: 4.洛氏硬度汁和布氏硬度计: 5.淬火水槽、油槽: 6.钳子、铁丝: 7.水砂纸、棉花、滤纸、硝酸、酒精、抛光布、抛光粉、镊子、吹风机等 8.显微测距仪及相关软件。 三、实验原理 (一)热处理 热处理在改善钢材性能,提高工件使用寿命方面起着重要的作用。例如汽车 后桥半轴,经热处理后其使用寿命大为提高,达数年之久。这是因为经过热处理 后,钢的内部组织发生了质的变化,从而引起了机械性能的改变,最后表现出使 用寿命的延长。 钢的热处理是利用钢在固态范围内的加热、保温和冷却,以改变其内部组织 从而获得所需要的物理、化学、机械和工艺性能的一种操作。钢的热处理基本操 作有退火、正火、淬火、回火等。 热处理操作中,加热温度、保温时间和冷却方式是最重要的三个关键工序, 也称热处理三要素。正确选择这三种工艺参数,是热处理成功的基本保证。Fe 一Fe3C相图(图2-1)和c曲线是制定碳钢热处理工艺的重要依据。 碳钢经热处理后的组织,可以是平衡或接近平衡状态(如退火、正火),也可 是不平衡组织(如淬火组织)。因此在研究热处理后的组织时,不但要参考F一 FeC相图,还要利用钢的c曲线或cCT曲线。 5

5 实验 2 材料热处理组织及硬度实验 一、 实验目的 1. 了解碳钢热处理操作。 2. 观察并分析热处理后钢的组织。 3. 研究不同热处理工艺对不同钢种的微观组织及力学性能(硬度)的影响。 二、 实验仪器及材料 1. 20 钢、45 钢、T8 钢等试样; 2. 箱式电阻炉和控温仪表; 3. 预磨机,抛光机,金相显微镜; 4. 洛氏硬度汁和布氏硬度计; 5. 淬火水槽、油槽; 6. 钳子、铁丝; 7. 水砂纸、棉花、滤纸、硝酸、酒精、抛光布、抛光粉、镊子、吹风机等; 8. 显微测距仪及相关软件。 三、 实验原理 (一) 热处理 热处理在改善钢材性能,提高工件使用寿命方面起着重要的作用。例如汽车 后桥半轴,经热处理后其使用寿命大为提高,达数年之久。这是因为经过热处理 后,钢的内部组织发生了质的变化,从而引起了机械性能的改变,最后表现出使 用寿命的延长。 钢的热处理是利用钢在固态范围内的加热、保温和冷却,以改变其内部组织, 从而获得所需要的物理、化学、机械和工艺性能的一种操作。钢的热处理基本操 作有退火、正火、淬火、回火等。 热处理操作中,加热温度、保温时间和冷却方式是最重要的三个关键工序, 也称热处理三要素。正确选择这三种工艺参数,是热处理成功的基本保证。Fe —Fe3C 相图(图 2-1)和 C-曲线是制定碳钢热处理工艺的重要依据。 碳钢经热处理后的组织,可以是平衡或接近平衡状态(如退火、正火),也可 是不平衡组织(如淬火组织)。因此在研究热处理后的组织时,不但要参考 Fe— Fe3C 相图,还要利用钢的 C 曲线或 CCT 曲线

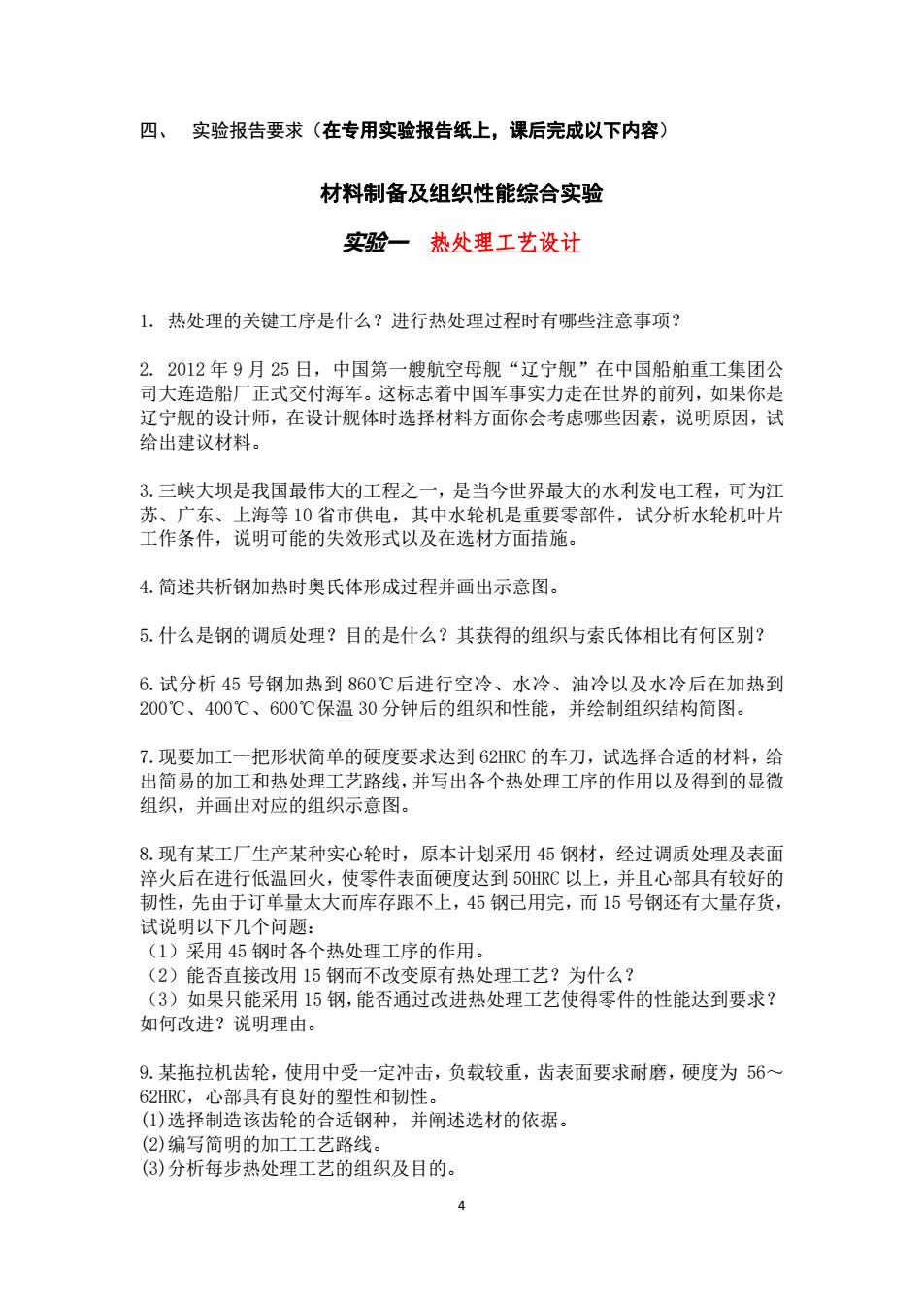

-Y+FeC+I P+Fe.C+ 060771012 图2-1Fe-fec相图 铁碳相图能说明慢冷时不同碳含量的铁碳合金的结晶过程和室温下的组织 以及相对量。C曲线或CCT曲线则能说明一定成分的铁碳合金在不同冷却条件下 的转变过程,以及转变后能得到哪些组织。 以亚共析钢为例来说明钢冷却时的转变,亚共析钢的C曲线见图2-2所示。 A 时间一一 图2-2亚共析钢的C曲线 当奥氏体缓慢冷却(如炉冷)时,(见图2-2中的1)转变产物接近平衡状

6 图 2-1 Fe—Fe3C 相图 铁碳相图能说明慢冷时不同碳含量的铁碳合金的结晶过程和室温下的组织 以及相对量。C 曲线或 CCT 曲线则能说明一定成分的铁碳合金在不同冷却条件下 的转变过程,以及转变后能得到哪些组织。 以亚共析钢为例来说明钢冷却时的转变,亚共析钢的 C 曲线见图 2-2 所示。 图 2-2 亚共析钢的 C 曲线 当奥氏体缓慢冷却(如炉冷)时,(见图 2-2 中的 V1)转变产物接近平衡状

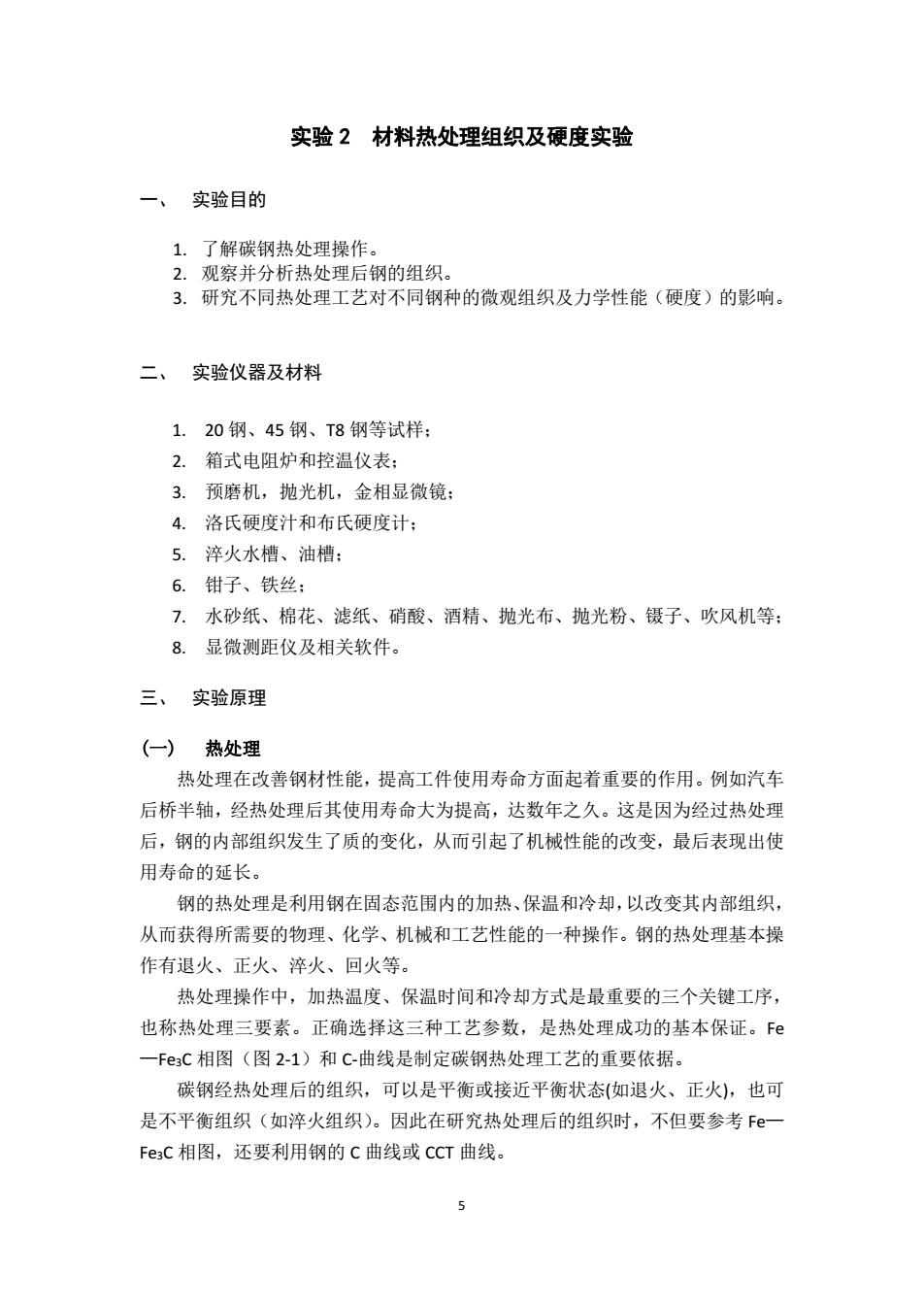

态显微组织,为珠光体和铁素体,随冷却速度的增大(如空冷或风冷),例如由V →V2一时,奥氏体的过冷度越大,析出的铁素体越少,而共析组织(珠光体)的 量增加,碳的含量减少,共析组织变得更细。这时的共析组织实际上为伪共析组 织。析出的少量铁素体多分布在晶粒的边界上,因此,由1→2→V时,显微组 织的变化是: 铁素题十珠光体→铁素体十索氏体→铁素体十屈氏体。 当冷却速度再增大,为V4时(油冷),析出的铁素体极少,最后主要得到屈 氏体和马氏体及少量贝氏体。当冷却速度超过临界冷却速度后,奥氏体全部 转变为马氏体。碳含量大于0.5%的钢中,马氏体间还有少量残余奥氏体。 (1)加热温度的选择钢的退火、正火、淬火加热温度根据Fe一Fe3C相图 确定。 ①退火加热温度一般亚共析钢加热至Ac3十(20一30)℃:共析钢和过共析 钢加热至AG1十(20一30)℃(球化退火),目的是得到球状渗碳体,降低硬度,改 善高碳钢的切削性能。退火和正火加热温度范围选择见图2-3。 ②正火加热温度 一般亚共析钢加热至Ac3+(30一50)℃:过共析钢加热至 Acm十(30一50)℃,即加热到奥氏体单相区。 ③淬火加热温度一般亚共析钢加热至Ac3十(30一50)℃,淬火后的组织为 均匀细小的马氏体。如果加热温度不足(低于Ac),则淬火组织中将出现铁素体, 造成淬火后硬度不足:共析钢和过共析钢加热至AC1十(30一50)C,淬火后的组 织为隐晶马氏体与粒状二次渗碳体。未溶的粒状二次渗碳体可以提高钢的硬度和 耐磨性。过高的加热温度(高于Acem,会因得到粗大的马氏体,过多的残余A而 导致硬度和耐磨性的下降,脆性增加。淬火加热温度范围选择见图2-4。 1200 A 1100 1200 100 完全退火 1100 A 100d 正火 A+FeCs 900 80 A+Fe C A F+AN 球化退火 700 00.40.81.21.620 0.40.81.2162.0 C c% 图23退火和正火的加热温度范围 图2-4淬火的加热温度范围

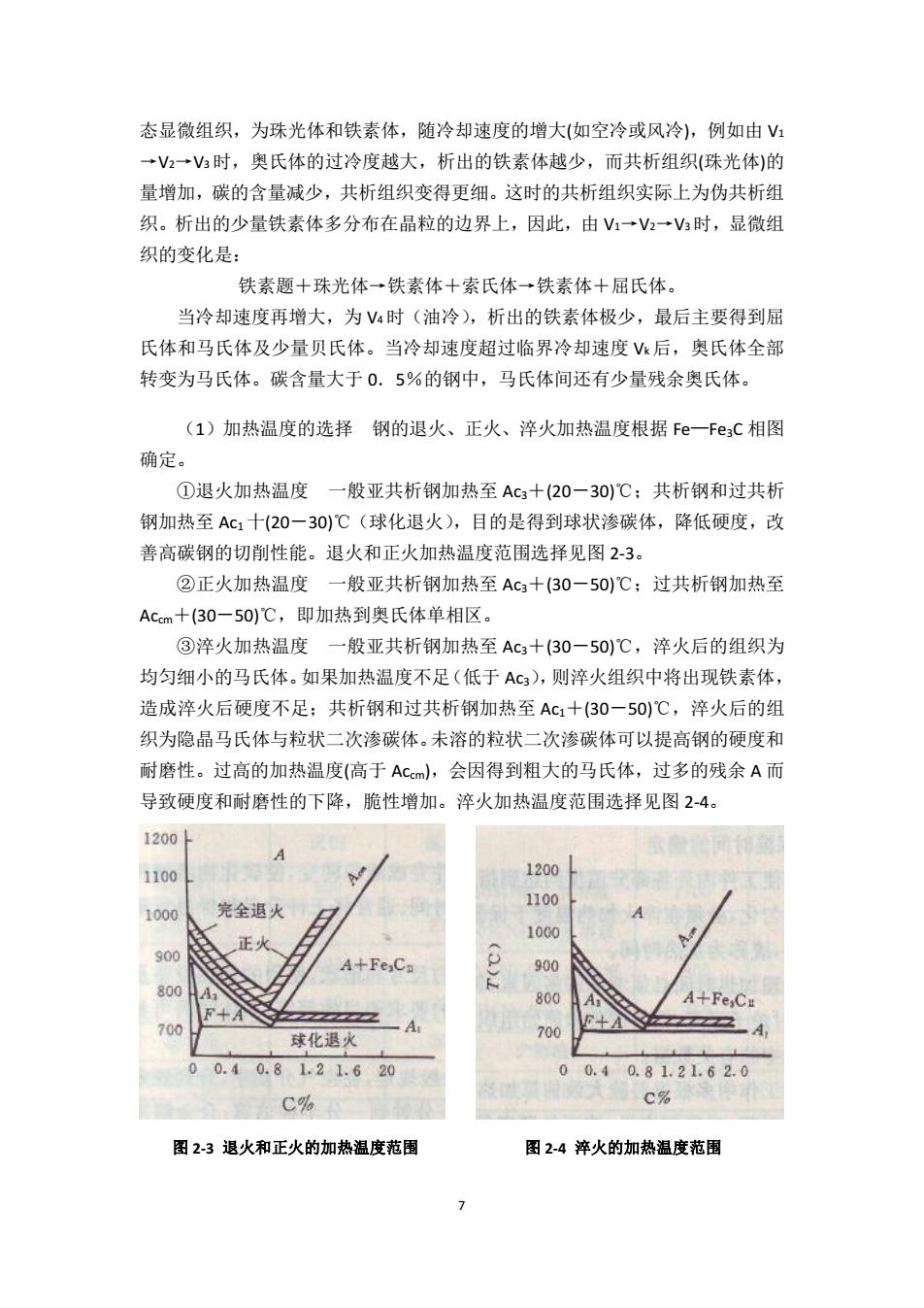

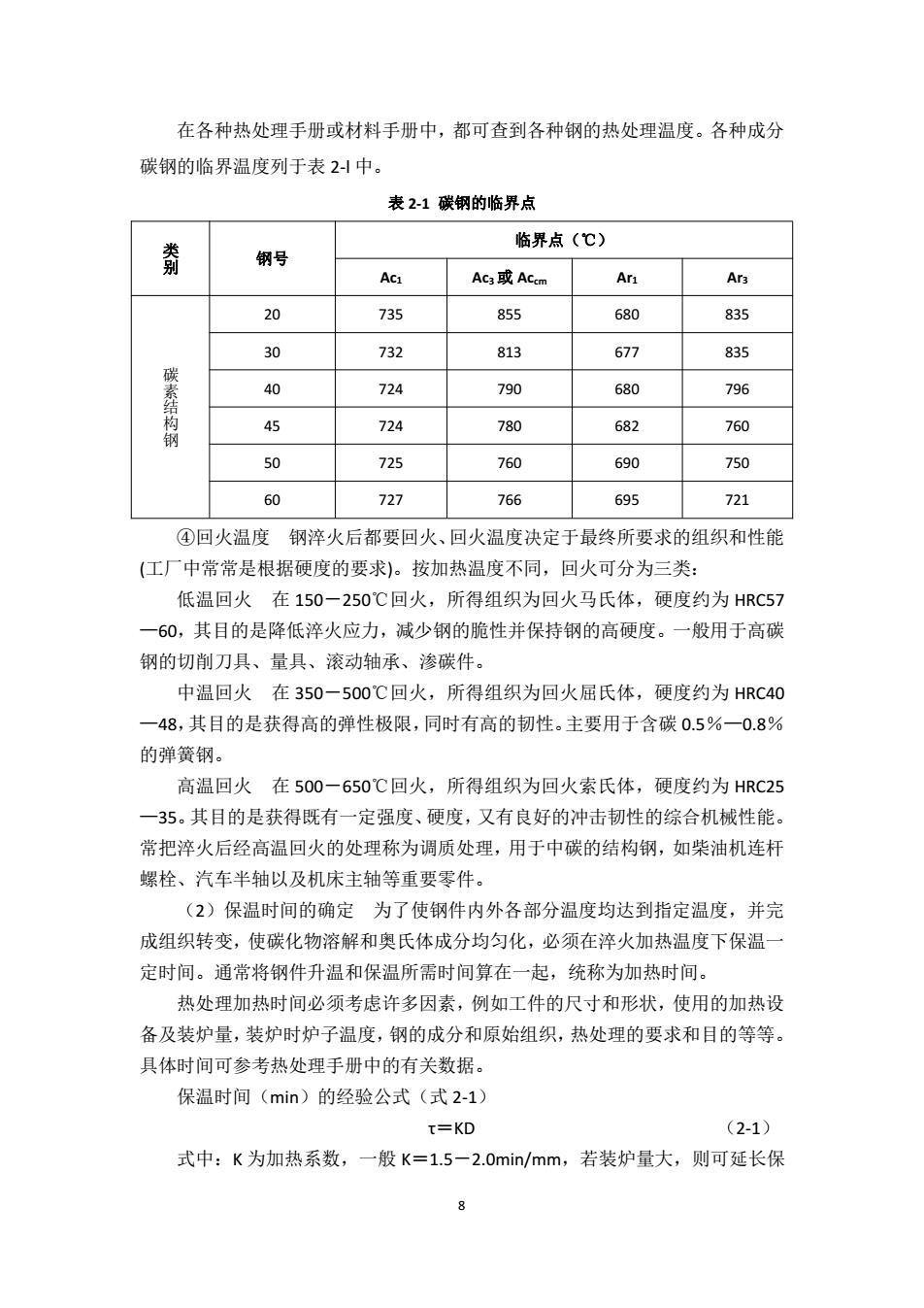

7 态显微组织,为珠光体和铁素体,随冷却速度的增大(如空冷或风冷),例如由 V1 →V2→V3时,奥氏体的过冷度越大,析出的铁素体越少,而共析组织(珠光体)的 量增加,碳的含量减少,共析组织变得更细。这时的共析组织实际上为伪共析组 织。析出的少量铁素体多分布在晶粒的边界上,因此,由 V1→V2→V3时,显微组 织的变化是: 铁素题+珠光体→铁素体+索氏体→铁素体+屈氏体。 当冷却速度再增大,为 V4时(油冷),析出的铁素体极少,最后主要得到屈 氏体和马氏体及少量贝氏体。当冷却速度超过临界冷却速度 Vk 后,奥氏体全部 转变为马氏体。碳含量大于 0.5%的钢中,马氏体间还有少量残余奥氏体。 (1)加热温度的选择 钢的退火、正火、淬火加热温度根据 Fe—Fe3C 相图 确定。 ①退火加热温度 一般亚共析钢加热至 Ac3+(20-30)℃;共析钢和过共析 钢加热至 Ac1十(20-30)℃(球化退火),目的是得到球状渗碳体,降低硬度,改 善高碳钢的切削性能。退火和正火加热温度范围选择见图 2-3。 ②正火加热温度 一般亚共析钢加热至 Ac3+(30-50)℃;过共析钢加热至 Accm+(30-50)℃,即加热到奥氏体单相区。 ③淬火加热温度 一般亚共析钢加热至 Ac3+(30-50)℃,淬火后的组织为 均匀细小的马氏体。如果加热温度不足(低于 Ac3),则淬火组织中将出现铁素体, 造成淬火后硬度不足;共析钢和过共析钢加热至 Ac1+(30-50)℃,淬火后的组 织为隐晶马氏体与粒状二次渗碳体。未溶的粒状二次渗碳体可以提高钢的硬度和 耐磨性。过高的加热温度(高于 Accm),会因得到粗大的马氏体,过多的残余 A 而 导致硬度和耐磨性的下降,脆性增加。淬火加热温度范围选择见图 2-4。 图 2-3 退火和正火的加热温度范围 图 2-4 淬火的加热温度范围

在各种热处理手册或材料手册中,都可查到各种钢的热处理温度。各种成分 碳钢的临界温度列于表24中。 表2-1碳钢的临界点 临界点(℃) 钢号 Aci AG或ACm Ar Ars 20 735 855 680 835 30 732 813 677 835 碳素结 40 724 790 680 796 45 724 780 682 760 50 725 760 690 750 60 727 766 695 721 ④回火温度钢淬火后都要回火、回火温度决定于最终所要求的组织和性能 (工厂中常常是根据硬度的要求)。按加热温度不同,回火可分为三类: 低温回火在150一250℃回火,所得组织为回火马氏体,硬度约为HRC57 一60,其目的是降低淬火应力,减少钢的脆性并保持钢的高硬度。一般用于高碳 钢的切削刀具、量具、滚动轴承、渗碳件。 中温回火在350一500℃回火,所得组织为回火屈氏体,硬度约为HRC40 一48,其目的是获得高的弹性极限,同时有高的韧性。主要用于含碳0.5%一0.8% 的弹簧钢。 高温回火在500一650℃回火,所得组织为回火索氏体,硬度约为HRC25 一35。其目的是获得既有一定强度、硬度,又有良好的冲击韧性的综合机械性能。 常把淬火后经高温回火的处理称为调质处理,用于中碳的结构钢,如柴油机连杆 螺栓、汽车半轴以及机床主轴等重要零件。 (2)保温时间的确定为了使钢件内外各部分温度均达到指定温度,并完 成组织转变,使碳化物溶解和奥氏体成分均匀化,必须在淬火加热温度下保温 定时间。通常将钢件升温和保温所需时间算在一起,统称为加热时间。 热处理加热时间必须考虑许多因素,例如工件的尺寸和形状,使用的加热设 备及装炉量,装炉时炉子温度,钢的成分和原始组织,热处理的要求和目的等等。 具体时间可参考热处理手册中的有关数据。 保温时间(min)的经验公式(式2-1) t=KD (2-1) 式中:K为加热系数,一般K=1.5-2.0min/mm,若装炉量大,则可延长保 8

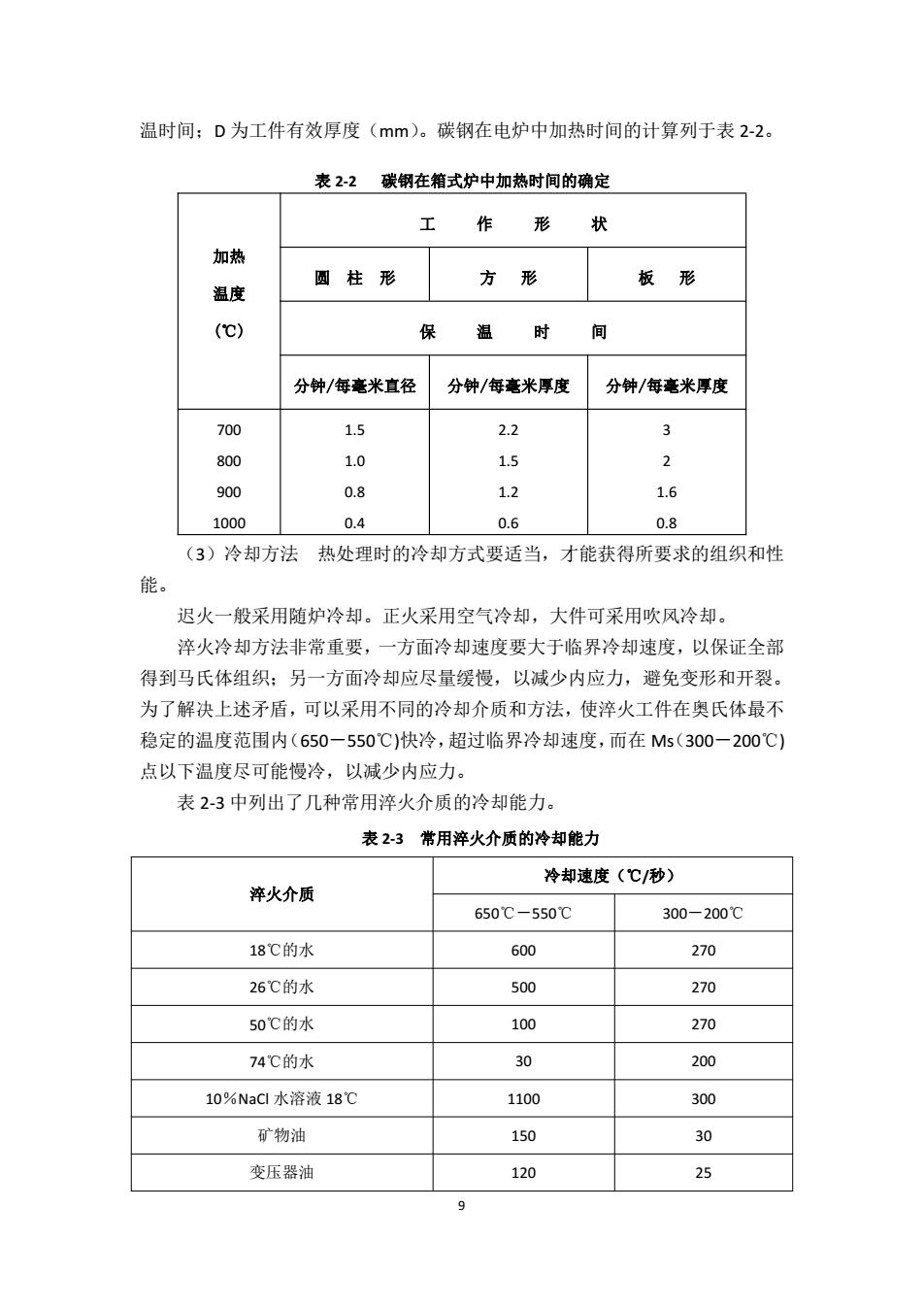

8 在各种热处理手册或材料手册中,都可查到各种钢的热处理温度。各种成分 碳钢的临界温度列于表 2-l 中。 表 2-1 碳钢的临界点 类 别 钢号 临界点(℃) Ac1 Ac3或 Accm Ar1 Ar3 碳 素 结 构 钢 20 735 855 680 835 30 732 813 677 835 40 724 790 680 796 45 724 780 682 760 50 725 760 690 750 60 727 766 695 721 ④回火温度 钢淬火后都要回火、回火温度决定于最终所要求的组织和性能 (工厂中常常是根据硬度的要求)。按加热温度不同,回火可分为三类: 低温回火 在 150-250℃回火,所得组织为回火马氏体,硬度约为 HRC57 —60,其目的是降低淬火应力,减少钢的脆性并保持钢的高硬度。一般用于高碳 钢的切削刀具、量具、滚动轴承、渗碳件。 中温回火 在 350-500℃回火,所得组织为回火屈氏体,硬度约为 HRC40 —48,其目的是获得高的弹性极限,同时有高的韧性。主要用于含碳 0.5%—0.8% 的弹簧钢。 高温回火 在 500-650℃回火,所得组织为回火索氏体,硬度约为 HRC25 —35。其目的是获得既有一定强度、硬度,又有良好的冲击韧性的综合机械性能。 常把淬火后经高温回火的处理称为调质处理,用于中碳的结构钢,如柴油机连杆 螺栓、汽车半轴以及机床主轴等重要零件。 (2)保温时间的确定 为了使钢件内外各部分温度均达到指定温度,并完 成组织转变,使碳化物溶解和奥氏体成分均匀化,必须在淬火加热温度下保温一 定时间。通常将钢件升温和保温所需时间算在一起,统称为加热时间。 热处理加热时间必须考虑许多因素,例如工件的尺寸和形状,使用的加热设 备及装炉量,装炉时炉子温度,钢的成分和原始组织,热处理的要求和目的等等。 具体时间可参考热处理手册中的有关数据。 保温时间(min)的经验公式(式 2-1) τ=KD (2-1) 式中:K 为加热系数,一般 K=1.5-2.0min/mm,若装炉量大,则可延长保

温时间D为工件有效厚度(mm)。碳钢在电炉中加热时间的计算列于表2-2。 表2-2碳钢在箱式炉中加热时间的确定 工作形状 加热 温度 圆柱形 方形 板形 (c) 时 分钟/每毫米直径 分钟/每毫米厚度 分钟/每毫米厚度 700 1.5 2.2 3 800 1.0 1.5 2 900 1.2 1.6 1000 0.4 0.6 0.8 (3)冷却方法热处理时的冷却方式要适当,才能获得所要求的组织和性 能。 迟火一般采用随炉冷却。正火采用空气冷却,大件可采用吹风冷却。 淬火冷却方法非常重要,一方面冷却速度要大于临界冷却速度,以保证全部 得到马氏体组织:另一方面冷却应尽量缓慢,以减少内应力,避免变形和开裂。 为了解决上述矛盾,可以采用不同的冷却介质和方法,使淬火工件在奥氏体最不 稳定的温度范围内(650一550℃)快冷,超过临界冷却速度,而在Ms(300一200℃) 点以下温度尽可能慢冷,以减少内应力。 表2-3中列出了几种常用淬火介质的冷却能力。 表23常用淬火介质的冷却能力 冷却速度(℃/秒) 淬火介质 650℃-550℃ 300-200℃ 18℃的水 600 270 26℃的水 500 270 50C的水 100 270 74℃的水 30 200 10%Nad水溶液18℃ 1100 300 矿物油 150 30 变压器油 120 25

9 温时间;D 为工件有效厚度(mm)。碳钢在电炉中加热时间的计算列于表 2-2。 表 2-2 碳钢在箱式炉中加热时间的确定 加热 温度 (℃) 工 作 形 状 圆 柱 形 方 形 板 形 保 温 时 间 分钟/每毫米直径 分钟/每毫米厚度 分钟/每毫米厚度 700 800 900 1000 1.5 1.0 0.8 0.4 2.2 1.5 1.2 0.6 3 2 1.6 0.8 (3)冷却方法 热处理时的冷却方式要适当,才能获得所要求的组织和性 能。 迟火一般采用随炉冷却。正火采用空气冷却,大件可采用吹风冷却。 淬火冷却方法非常重要,一方面冷却速度要大于临界冷却速度,以保证全部 得到马氏体组织;另一方面冷却应尽量缓慢,以减少内应力,避免变形和开裂。 为了解决上述矛盾,可以采用不同的冷却介质和方法,使淬火工件在奥氏体最不 稳定的温度范围内(650-550℃)快冷,超过临界冷却速度,而在 Ms(300-200℃) 点以下温度尽可能慢冷,以减少内应力。 表 2-3 中列出了几种常用淬火介质的冷却能力。 表 2-3 常用淬火介质的冷却能力 淬火介质 冷却速度(℃/秒) 650℃-550℃ 300-200℃ 18℃的水 600 270 26℃的水 500 270 50℃的水 100 270 74℃的水 30 200 10%NaCl 水溶液 18℃ 1100 300 矿物油 150 30 变压器油 120 25

(仁)金相试样的制备 本实验金相显微试样的制备过程包括磨制、抛光、浸蚀等工序。 1、磨制 磨制是为了得到平整的磨面,为抛光做准备。一般磨制过程分为粗磨和细磨。 粗磨一般在砂轮机上进行。粗磨后的试样表面仍有较深的磨痕,需进行细磨,细 磨有手工磨光机械磨光两种方法。每换细一级砂纸时,应先将试样清洗干净,以 免把粗砂粒带到下一级砂纸上去,再将试样的磨制方向调转90度,即磨制方向 与上一道磨痕方向垂直,便观察上一道磨痕是否全部消除。 2、抛光 抛光的目的是去除细磨后留下的细微磨痕,使磨面呈光亮镜面。抛光时需向 抛光盘上不断摘注抛光液,以产生磨削和润滑作用。抛光液通常采用Al2O3,MgO 或cr0等细抛光粉(粒度约为0.3-1μm)在水中的悬浮液。 3、浸蚀 纯金属或单相金属的浸蚀是一个化学溶解过程。品界处由于原子排列混乱, 且能量较高,所以易受浸蚀而呈现凹沟。各个品粒由于原子排列位向不同,受浸 蚀程度也不同。因此,在垂直光线照射下,各部位反射进入物镜的光线不同,从 而显示出晶界及明暗不同的晶粒。两相或两相以上合金的浸蚀则是一个电化学腐 蚀过程。由于各组成相的成分不同,其电极电位亦不同,当表面覆盖一层具有电 解液作用的没蚀剂时,两相之间就形成了许多“微电池”。具有负电位的一相成 为阳极,被迅速溶解而凹下:具有正电位的另一相为阴极,保持原来的光滑平面。 试样表面的这种微观凹凸不平对光线的反射程度不同,在显微镜下就能观察到各 种不同的组织及组成相。如图2-5所示。 敲漫烛之晶界 因浸烛而倾斜之面正电位阴圾碳化物负电位阳极铁素体 图25浸蚀作用原理图 (三)金相试样显微组织观察 1、钢冷却时所得的各种组织的形态 (1)索氏体(S)是铁素体与渗碳体的机械混合物。其片层比珠光体更细 密,在显微镜的高倍(700×以上)放大下才能分辨。 0

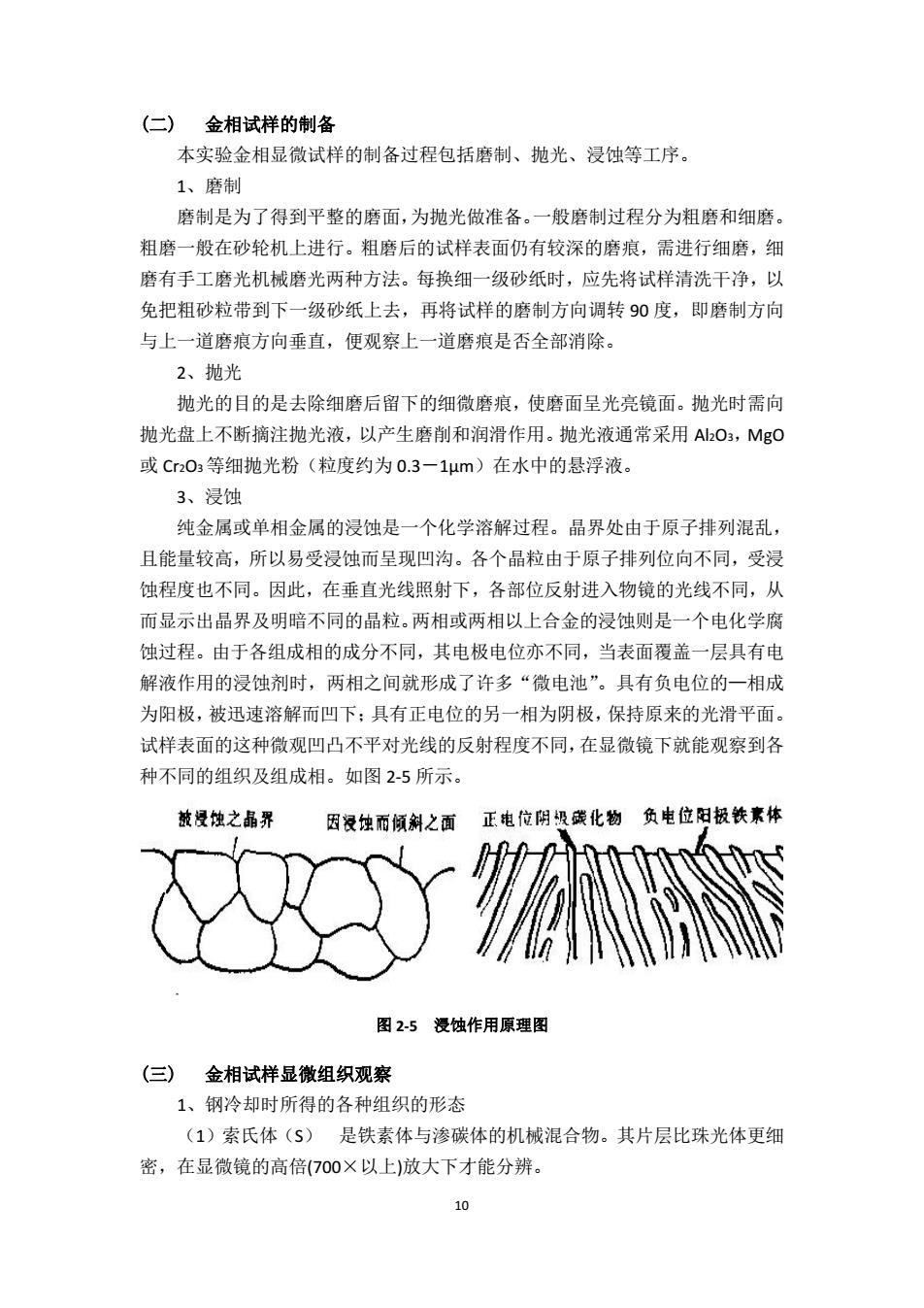

10 (二) 金相试样的制备 本实验金相显微试样的制备过程包括磨制、抛光、浸蚀等工序。 1、磨制 磨制是为了得到平整的磨面,为抛光做准备。一般磨制过程分为粗磨和细磨。 粗磨一般在砂轮机上进行。粗磨后的试样表面仍有较深的磨痕,需进行细磨,细 磨有手工磨光机械磨光两种方法。每换细一级砂纸时,应先将试样清洗干净,以 免把粗砂粒带到下一级砂纸上去,再将试样的磨制方向调转 90 度,即磨制方向 与上一道磨痕方向垂直,便观察上一道磨痕是否全部消除。 2、抛光 抛光的目的是去除细磨后留下的细微磨痕,使磨面呈光亮镜面。抛光时需向 抛光盘上不断摘注抛光液,以产生磨削和润滑作用。抛光液通常采用 Al2O3,MgO 或 Cr2O3等细抛光粉(粒度约为 0.3-1µm)在水中的悬浮液。 3、浸蚀 纯金属或单相金属的浸蚀是一个化学溶解过程。晶界处由于原子排列混乱, 且能量较高,所以易受浸蚀而呈现凹沟。各个晶粒由于原子排列位向不同,受浸 蚀程度也不同。因此,在垂直光线照射下,各部位反射进入物镜的光线不同,从 而显示出晶界及明暗不同的晶粒。两相或两相以上合金的浸蚀则是一个电化学腐 蚀过程。由于各组成相的成分不同,其电极电位亦不同,当表面覆盖一层具有电 解液作用的浸蚀剂时,两相之间就形成了许多“微电池”。具有负电位的—相成 为阳极,被迅速溶解而凹下;具有正电位的另一相为阴极,保持原来的光滑平面。 试样表面的这种微观凹凸不平对光线的反射程度不同,在显微镜下就能观察到各 种不同的组织及组成相。如图 2-5 所示。 图 2-5 浸蚀作用原理图 (三) 金相试样显微组织观察 1、钢冷却时所得的各种组织的形态 (1)索氏体(S) 是铁素体与渗碳体的机械混合物。其片层比珠光体更细 密,在显微镜的高倍(700×以上)放大下才能分辨