《电子封装组装与可靠综合综合实验》实验讲义 实验一可焊性实验 一、实验目的 1、了解焊膏性能的评价方法和相关标准: 2、掌握焊膏回流的动态测试评价方法。 二、实验原理 焊膏是表面贴装技术(Surface Mount Technology-SMT)中重要 的工艺材料之一,由球形合金焊料粉与有机焊剂载体混合而成的膏状 稳定混合物,具有一定的黏性和流动性。回流前,电子元件被焊膏贴 装在印制板上,经过回流,焊膏内部分物质挥发,焊料粉熔化,将电 子元件与焊盘互连在一起。影响焊膏性能的因素有很多,包括有机焊 剂载体中的溶剂、触变剂、活化剂、成膜物质和其他添加剂等的相互 配比:合金焊料粉的成分、形状、粒度、表面氧化程度:焊粉与助焊 剂的配比等等。焊膏性能在很大程度上影响了SMT工艺的可靠性。 所以,对焊膏性能的研究十分必要。 国外评价焊膏的标准很多,如J-STD-004,IPC-TM-650、 QQ-S-571E和PC-SP-819等。焊膏-锡珠试验主要是通过平铺的焊膏 中合金颗粒在不浸润基板上回流收缩成球体的能力来评估预测焊膏 的回流特性。试验中焊膏回流收缩后形成的球体称为焊料球,此过程 称为收球。回流温度在合金焊料粉熔点以上25℃,该方法对于焊膏 的部分性能可以进行预测,如:焊膏活性的大致范围;焊膏回流后残

《电子封装组装与可靠综合综合实验》实验讲义 实验一 可焊性实验 一、实验目的 1、了解焊膏性能的评价方法和相关标准; 2、掌握焊膏回流的动态测试评价方法。 二、实验原理 焊膏是表面贴装技术(Surface Mount Technology-SMT)中重要 的工艺材料之一,由球形合金焊料粉与有机焊剂载体混合而成的膏状 稳定混合物,具有一定的黏性和流动性。回流前,电子元件被焊膏贴 装在印制板上,经过回流,焊膏内部分物质挥发,焊料粉熔化,将电 子元件与焊盘互连在一起。影响焊膏性能的因素有很多,包括有机焊 剂载体中的溶剂、触变剂、活化剂、成膜物质和其他添加剂等的相互 配比;合金焊料粉的成分、形状、粒度、表面氧化程度;焊粉与助焊 剂的配比等等。焊膏性能在很大程度上影响了 SMT 工艺的可靠性。 所以,对焊膏性能的研究十分必要。 国外评价焊膏的标准很多,如 J-STD-004,IPC-TM-650、 QQ-S-571E 和 IPC-SP-819 等。焊膏-锡珠试验主要是通过平铺的焊膏 中合金颗粒在不浸润基板上回流收缩成球体的能力来评估预测焊膏 的回流特性。试验中焊膏回流收缩后形成的球体称为焊料球,此过程 称为收球。回流温度在合金焊料粉熔点以上 25℃,该方法对于焊膏 的部分性能可以进行预测,如:焊膏活性的大致范围;焊膏回流后残

留物质特性:焊膏回流后形成的焊料球的光亮程度等。随着对焊膏性 能研究的深入,焊膏一锡珠试验标准又逐渐表现出不足:①焊膏 锡珠试验只能得到焊膏回流后的形貌,而一些焊膏试验后的结果没有 明显的差别,无法通过焊音一锡珠试验对它们进行鉴别:②焊膏一 锡珠试验只能观察到焊膏反应的最终状态,所以对焊膏回流过程中出 现的问题进行分析就显得非常困难。因此,可采用录像记录并观察焊 膏在回流过程的动态变化来评价焊膏回流性能优劣的。该测试方法可 以更全面细致地评价焊膏回流性能,而且有利于分析焊膏在回流过程 中出现的问题。 焊料对母材润湿是形成优良焊点的基本前提。润湿的程度可以用 钎料在母材上的接触角来表征。润湿程度的大小可大致分为润湿良 好、部分润湿、和不润湿等几种情况。 润湿良好是指在焊接面上留下一层均匀、连续、光滑、无裂痕、 附着好的焊料,此时接触角明显小于30°。部分润湿只是指金属表面 一些地方被焊料润湿,另一些地方表现为不润湿,此时接触角在 30°90°之间。不润湿是指焊料在焊接面上不能有效铺展甚至在外力 作用下焊料仍可去除。一般地,接触角小于90时,认为焊点是合格 的:大于90°时,则认为焊点不合格(见图1)。 最好 不食牌 图1合格和不合格焊点的接触角

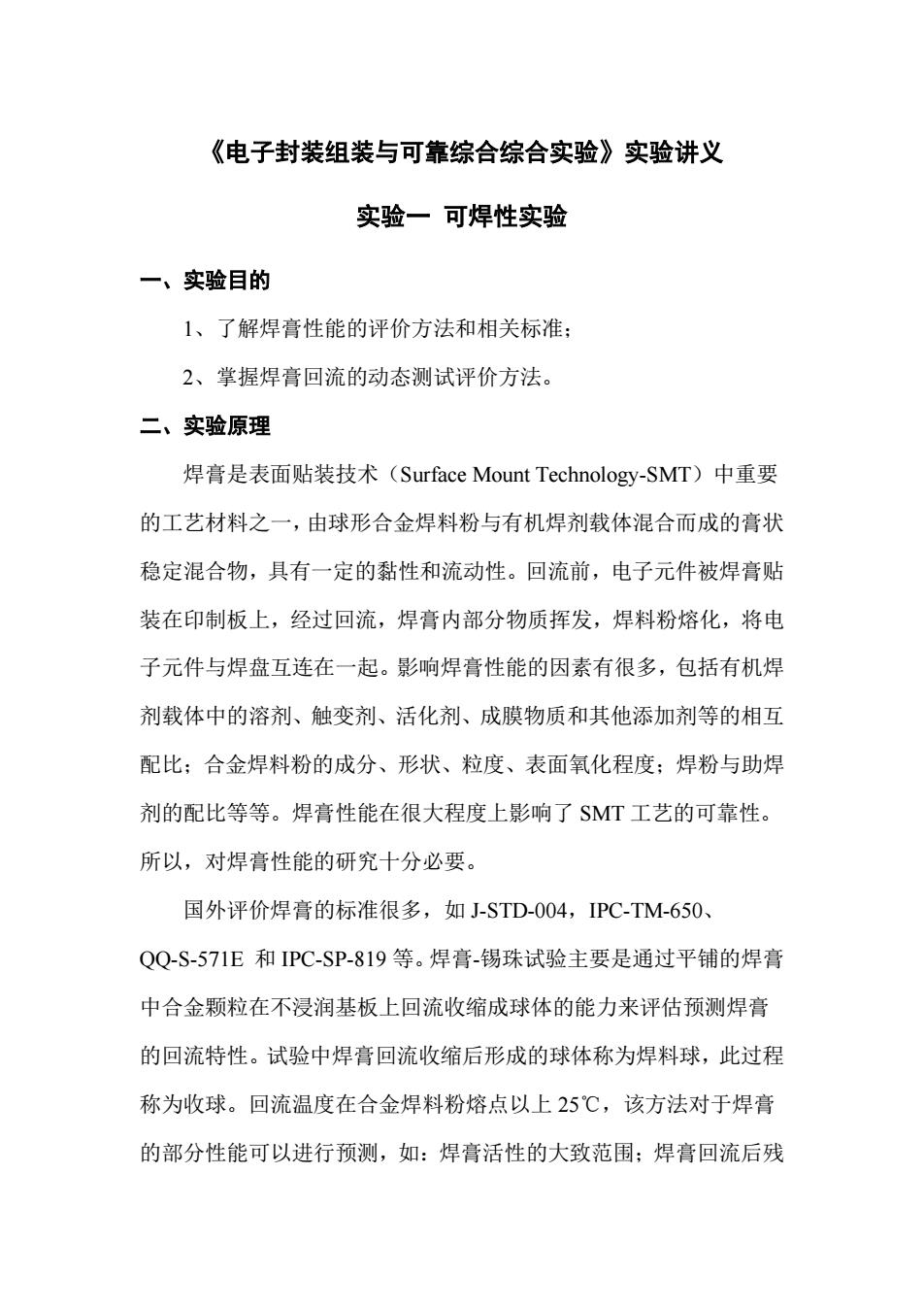

留物质特性;焊膏回流后形成的焊料球的光亮程度等。随着对焊膏性 能研究的深入,焊膏—锡珠试验标准又逐渐表现出不足:① 焊膏— 锡珠试验只能得到焊膏回流后的形貌,而一些焊膏试验后的结果没有 明显的差别,无法通过焊膏—锡珠试验对它们进行鉴别;② 焊膏— 锡珠试验只能观察到焊膏反应的最终状态,所以对焊膏回流过程中出 现的问题进行分析就显得非常困难。因此,可采用录像记录并观察焊 膏在回流过程的动态变化来评价焊膏回流性能优劣的。该测试方法可 以更全面细致地评价焊膏回流性能,而且有利于分析焊膏在回流过程 中出现的问题。 焊料对母材润湿是形成优良焊点的基本前提。润湿的程度可以用 钎料在母材上的接触角来表征。润湿程度的大小可大致分为润湿良 好、部分润湿、和不润湿等几种情况。 润湿良好是指在焊接面上留下一层均匀、连续、光滑、无裂痕、 附着好的焊料,此时接触角明显小于 30。部分润湿只是指金属表面 一些地方被焊料润湿,另一些地方表现为不润湿,此时接触角在 30~90之间。不润湿是指焊料在焊接面上不能有效铺展甚至在外力 作用下焊料仍可去除。一般地,接触角小于 90时,认为焊点是合格 的;大于 90 时,则认为焊点不合格(见图 1)。 图 1 合格和不合格焊点的接触角

电子部件钎焊时,母材表面的氧化物在加热过程中被助焊剂去 除。加热不仅使助焊剂活化,而且使钎料的表面张力减小,使润湿作 用增强。如果母材与钎料之间没有良好的润湿作用,将导致不润湿或 反润湿。图2给出了元器件引线在印刷电路板上润湿良好时所形成的 钎角形态。此时接触角小于90°,并且在焊盘上会留下均匀光滑的仟 料层。 图2引线良好润湿时焊点形态示意图 造成焊点润湿不良的原因有以下两方面,一是由于母材表面的氧 化物未被助焊剂去除干净,使得钎料难以在这种表面上铺展,从而导 致接触角大于90°。另一原因是,钎料本已良好润湿母材,但由于工 艺不当(如加热时间过长或温度过高等),使得母材表面易于被钎料 润湿的金属镀层完全溶解到液态钎料中,并裸露出不易被钎料润湿的 基体金属表面,或是由于钎料与母材相互作用,形成了连续的不易被 钎料润湿的化合物相。一旦出现这类情形,已铺展开的液态钎料就会 回缩,使其表面积趋于最小,使接触角增大,最终形成所谓的反润湿 (或称润湿回缩)焊点。 可焊性评价有很多种方法,测定量有扩展面积、润湿角、润湿状 态、润湿时间以及润湿张力等。依据评价方法的不同,评价值所代表

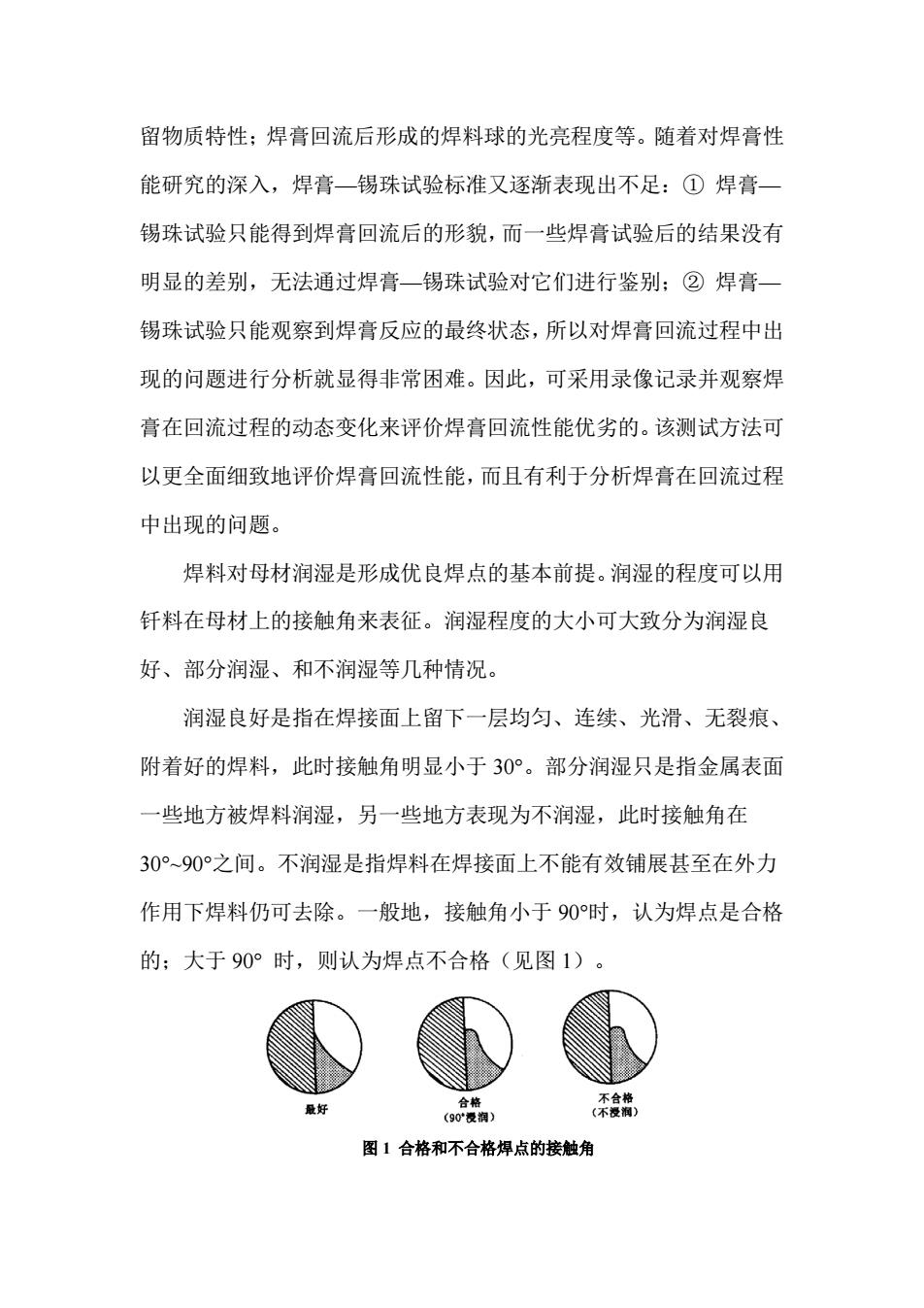

电子部件钎焊时,母材表面的氧化物在加热过程中被助焊剂去 除。加热不仅使助焊剂活化,而且使钎料的表面张力减小,使润湿作 用增强。如果母材与钎料之间没有良好的润湿作用,将导致不润湿或 反润湿。图 2 给出了元器件引线在印刷电路板上润湿良好时所形成的 钎角形态。此时接触角小于 90,并且在焊盘上会留下均匀光滑的钎 料层。 图 2 引线良好润湿时焊点形态示意图 造成焊点润湿不良的原因有以下两方面,一是由于母材表面的氧 化物未被助焊剂去除干净,使得钎料难以在这种表面上铺展,从而导 致接触角大于 90°。另一原因是,钎料本已良好润湿母材,但由于工 艺不当(如加热时间过长或温度过高等),使得母材表面易于被钎料 润湿的金属镀层完全溶解到液态钎料中,并裸露出不易被钎料润湿的 基体金属表面,或是由于钎料与母材相互作用,形成了连续的不易被 钎料润湿的化合物相。一旦出现这类情形,已铺展开的液态钎料就会 回缩,使其表面积趋于最小,使接触角增大,最终形成所谓的反润湿 (或称润湿回缩)焊点。 可焊性评价有很多种方法,测定量有扩展面积、润湿角、润湿状 态、润湿时间以及润湿张力等。依据评价方法的不同,评价值所代表

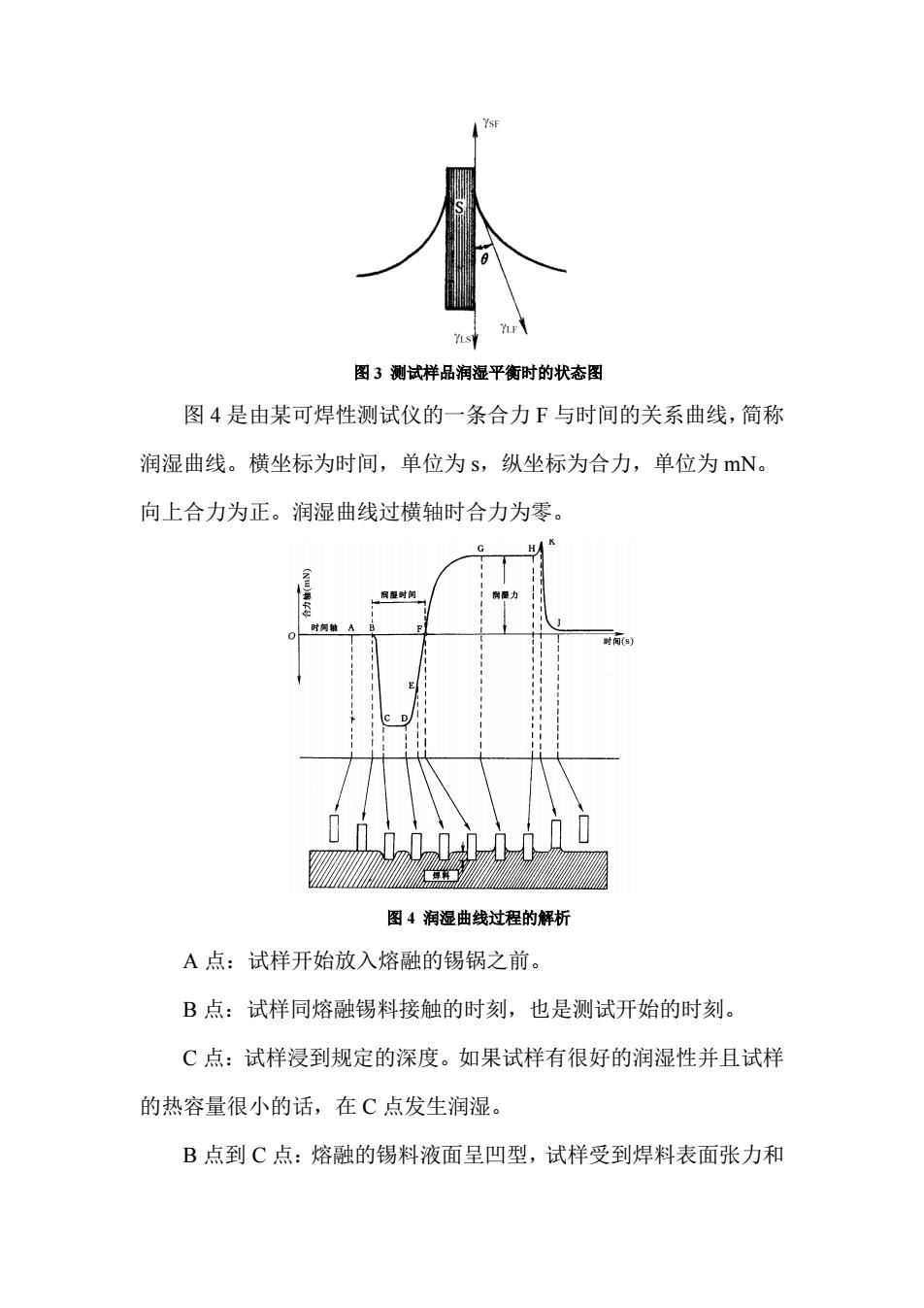

的意义各不相同,不能仅仅用一种评价方法所得到的结果来代替焊料 润湿性能的全部。下面介绍几种常用的评价焊料润湿性能的原理与方 法。 (1)焊料润湿展宽法 可以通过测量焊料在金属表面的熔化过程中的展宽率来评价该 焊料的润湿性。例如,使直径为D的球形焊料在被焊的金属表面上 加热熔化,设熔化后熔体的高度为H,则 焊料润湿展宽系数=[(D-H0/D]×100% 展宽法的特点是方法简单易行,测试结果具有相对的意义。 (2)表面张力法 表面张力法又称为润湿平衡法。如图3所示,当样品浸入焊料时, 样品、熔化的焊料和大气(或助焊剂覆盖)之间构成一个三相体系, 当达到平衡时,由于表面张力的作用,在样品上形成的弯月面形状以 及三个不同方向的表面张力。当样品浸入熔融的焊料锅内时,受到浮 力和润湿力的作用,其合力为F=Fm-F。,式中Fm为润湿力,F。为浮 力。假设试样在弯月面区域内的周长为L,熔融合金的密度为P,则 Fm=FLFXLcos0,F。=pWg。由此得到 cos0=F+pl'g YLE XL (1) 从式(1)可以看出,合力F的变化与润湿角0存在着直接的关系。 因此可以通过测量润湿平衡条件下的合力,来定量地表示样品的可焊 性

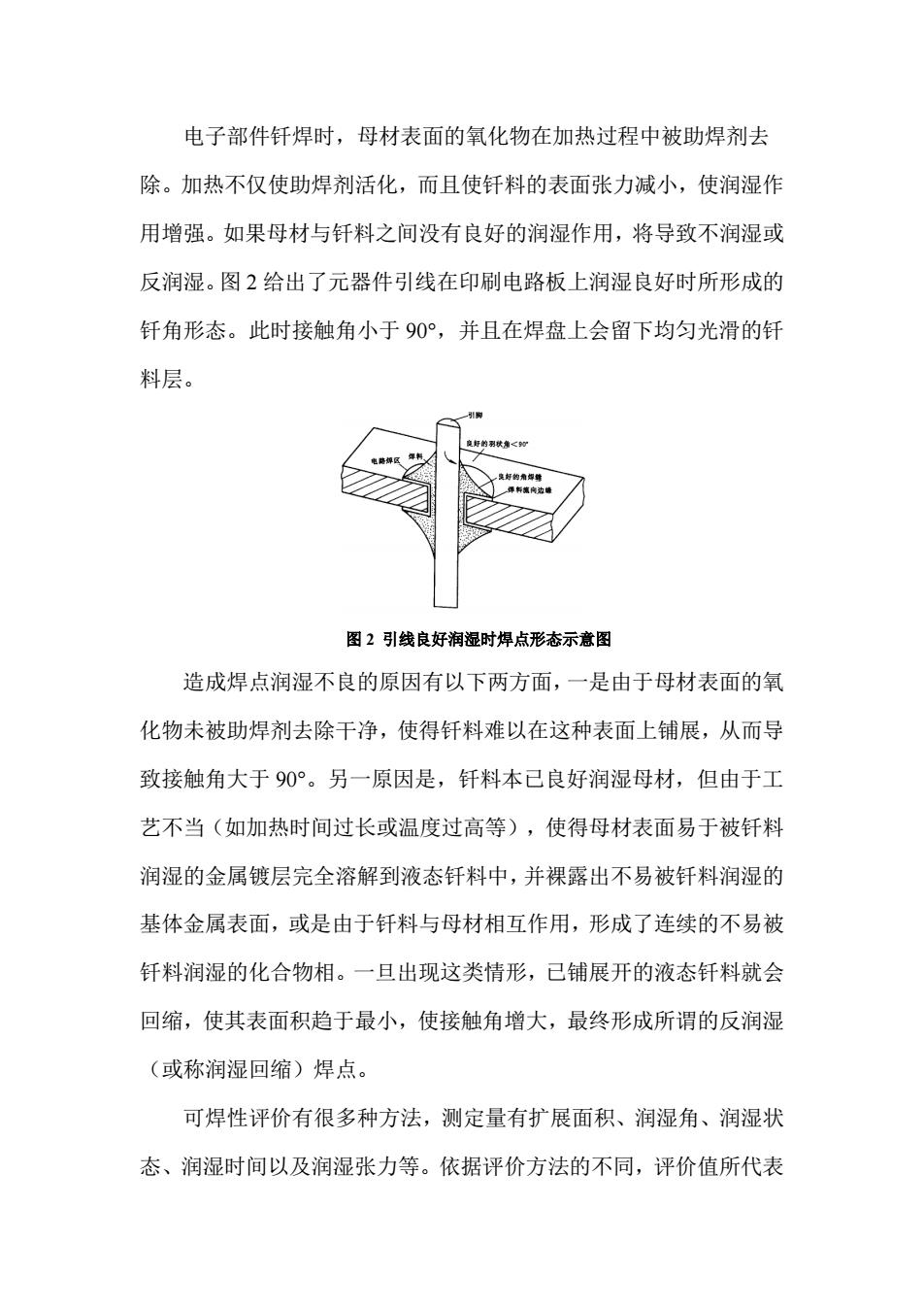

的意义各不相同,不能仅仅用一种评价方法所得到的结果来代替焊料 润湿性能的全部。下面介绍几种常用的评价焊料润湿性能的原理与方 法。 (1) 焊料润湿展宽法 可以通过测量焊料在金属表面的熔化过程中的展宽率来评价该 焊料的润湿性。例如,使直径为 D 的球形焊料在被焊的金属表面上 加热熔化,设熔化后熔体的高度为 H,则 焊料润湿展宽系数=[(D-H)/D]100% 展宽法的特点是方法简单易行,测试结果具有相对的意义。 (2) 表面张力法 表面张力法又称为润湿平衡法。如图 3 所示,当样品浸入焊料时, 样品、熔化的焊料和大气(或助焊剂覆盖)之间构成一个三相体系, 当达到平衡时,由于表面张力的作用,在样品上形成的弯月面形状以 及三个不同方向的表面张力。当样品浸入熔融的焊料锅内时,受到浮 力和润湿力的作用,其合力为 F=Fm-Fa,式中 Fm为润湿力,Fa为浮 力。假设试样在弯月面区域内的周长为 L,熔融合金的密度为,则 Fm =FLFLcos,Fa =Vg。由此得到 (1) 从式(1)可以看出,合力 F 的变化与润湿角 存在着直接的关系。 因此可以通过测量润湿平衡条件下的合力,来定量地表示样品的可焊 性

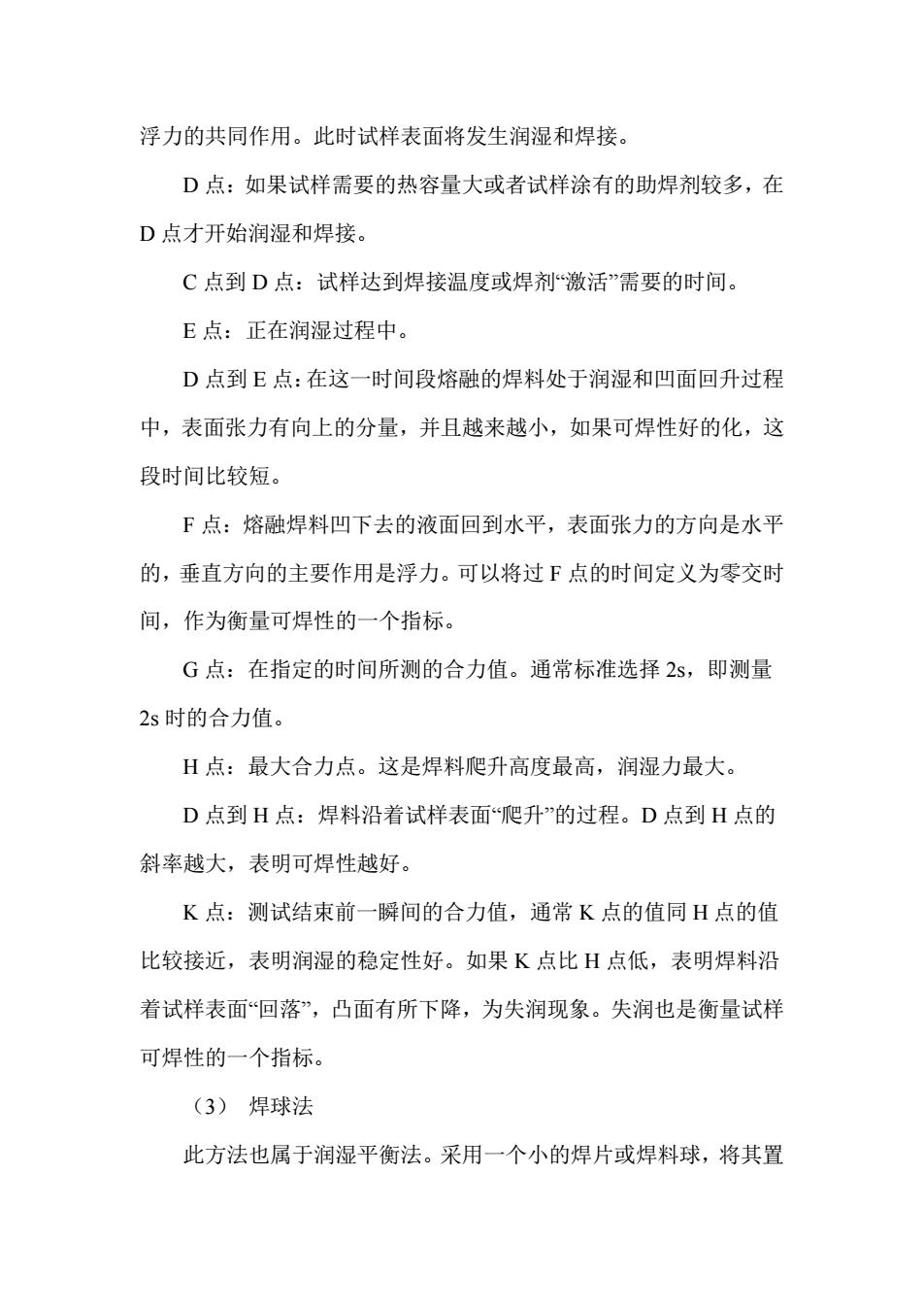

图3测试样品润湿平衡时的状态图 图4是由某可焊性测试仪的一条合力F与时间的关系曲线,简称 润湿曲线。横坐标为时间,单位为s,纵坐标为合力,单位为mN。 向上合力为正。润湿曲线过横轴时合力为零。 HA" 图4润湿曲线过程的解析 A点:试样开始放入熔融的锡锅之前。 B点:试样同熔融锡料接触的时刻,也是测试开始的时刻。 C点:试样浸到规定的深度。如果试样有很好的润湿性并且试样 的热容量很小的话,在C点发生润湿。 B点到C点:熔融的锡料液面呈凹型,试样受到焊料表面张力和

图 3 测试样品润湿平衡时的状态图 图 4 是由某可焊性测试仪的一条合力 F 与时间的关系曲线,简称 润湿曲线。横坐标为时间,单位为 s,纵坐标为合力,单位为 mN。 向上合力为正。润湿曲线过横轴时合力为零。 图 4 润湿曲线过程的解析 A 点:试样开始放入熔融的锡锅之前。 B 点:试样同熔融锡料接触的时刻,也是测试开始的时刻。 C 点:试样浸到规定的深度。如果试样有很好的润湿性并且试样 的热容量很小的话,在 C 点发生润湿。 B 点到 C 点:熔融的锡料液面呈凹型,试样受到焊料表面张力和

浮力的共同作用。此时试样表面将发生润湿和焊接。 D点:如果试样需要的热容量大或者试样涂有的助焊剂较多,在 D点才开始润湿和焊接。 C点到D点:试样达到焊接温度或焊剂激活”需要的时间。 E点:正在润湿过程中。 D点到E点:在这一时间段熔融的焊料处于润湿和凹面回升过程 中,表面张力有向上的分量,并且越来越小,如果可焊性好的化,这 段时间比较短。 F点:熔融焊料凹下去的液面回到水平,表面张力的方向是水平 的,垂直方向的主要作用是浮力。可以将过F点的时间定义为零交时 间,作为衡量可焊性的一个指标。 G点:在指定的时间所测的合力值。通常标准选择2s,即测量 2s时的合力值。 H点:最大合力点。这是焊料爬升高度最高,润湿力最大。 D点到H点:焊料沿着试样表面爬升的过程。D点到H点的 斜率越大,表明可焊性越好。 K点:测试结束前一瞬间的合力值,通常K点的值同H点的值 比较接近,表明润湿的稳定性好。如果K点比H点低,表明焊料沿 着试样表面“回落”,凸面有所下降,为失润现象。失润也是衡量试样 可焊性的一个指标。 (3)焊球法 此方法也属于润湿平衡法。采用一个小的焊片或焊料球,将其置

浮力的共同作用。此时试样表面将发生润湿和焊接。 D 点:如果试样需要的热容量大或者试样涂有的助焊剂较多,在 D 点才开始润湿和焊接。 C 点到 D 点:试样达到焊接温度或焊剂“激活”需要的时间。 E 点:正在润湿过程中。 D 点到 E 点:在这一时间段熔融的焊料处于润湿和凹面回升过程 中,表面张力有向上的分量,并且越来越小,如果可焊性好的化,这 段时间比较短。 F 点:熔融焊料凹下去的液面回到水平,表面张力的方向是水平 的,垂直方向的主要作用是浮力。可以将过 F 点的时间定义为零交时 间,作为衡量可焊性的一个指标。 G 点:在指定的时间所测的合力值。通常标准选择 2s,即测量 2s 时的合力值。 H 点:最大合力点。这是焊料爬升高度最高,润湿力最大。 D 点到 H 点:焊料沿着试样表面“爬升”的过程。D 点到 H 点的 斜率越大,表明可焊性越好。 K 点:测试结束前一瞬间的合力值,通常 K 点的值同 H 点的值 比较接近,表明润湿的稳定性好。如果 K 点比 H 点低,表明焊料沿 着试样表面“回落”,凸面有所下降,为失润现象。失润也是衡量试样 可焊性的一个指标。 (3) 焊球法 此方法也属于润湿平衡法。采用一个小的焊片或焊料球,将其置

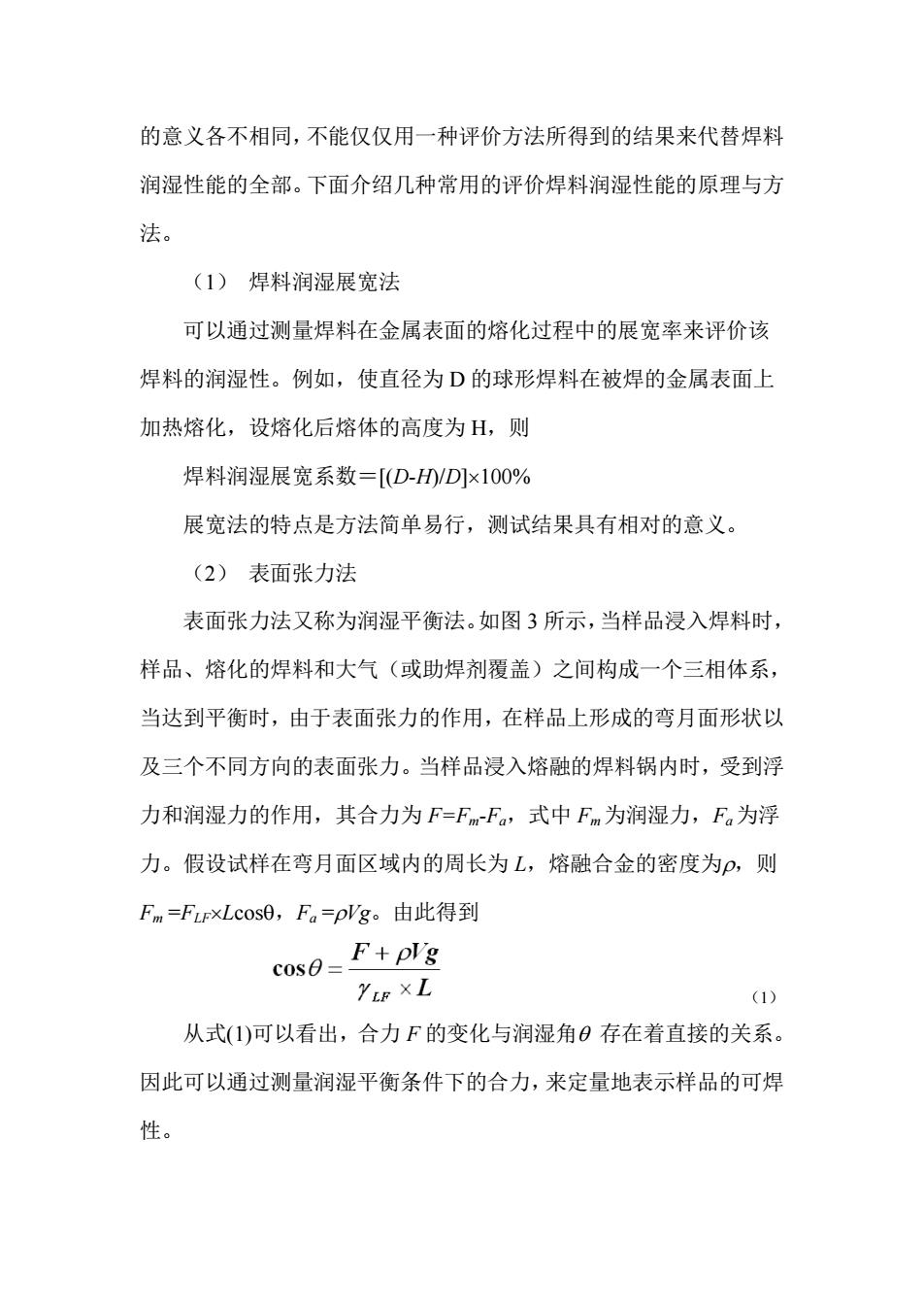

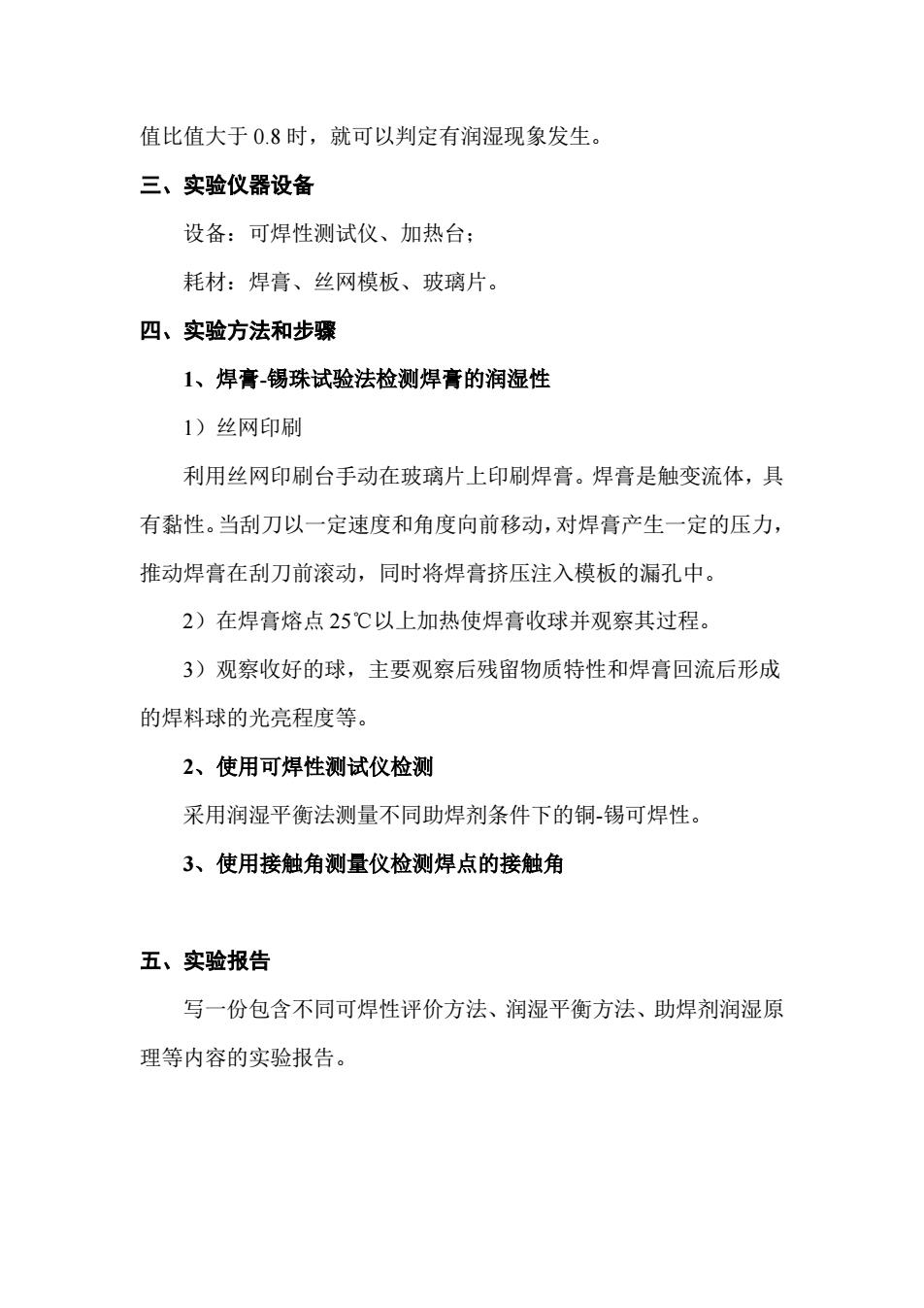

于一个微小的加热平台上使其熔化形成一个熔融的小液滴或焊球,把 涂有焊剂的试样的管脚或被焊表面接触并深入到熔融的液滴内1/2。 保持一段时间直至试样表面被润湿为止,如图5所示。图6为获得的 润湿性测试曲线。 图5焊球法测试润湿性 g>90g=9090)作用,进一步润 湿(0<90),试样周围形成双曲线凹面。相对于润湿的速度而言,评 价方法就是:测定试样与液面接触开始到0=90°为止的时间(T)及 液面接触开始达到最大润湿力的23处的时间(T)。并且,求出试 样从锡球中拔出时的合力(Fed)和最大合力(Fa)的比值。当比

于一个微小的加热平台上使其熔化形成一个熔融的小液滴或焊球,把 涂有焊剂的试样的管脚或被焊表面接触并深入到熔融的液滴内 1/2。 保持一段时间直至试样表面被润湿为止,如图 5 所示。图 6 为获得的 润湿性测试曲线。 图 5 焊球法测试润湿性 图 6 润湿曲线 试样从液面浸入,将会受到向上的浮力( > 90)作用,进一步润 湿( < 90),试样周围形成双曲线凹面。相对于润湿的速度而言,评 价方法就是:测定试样与液面接触开始到=90为止的时间(T0)及 液面接触开始达到最大润湿力的 2/3 处的时间(T1)。并且,求出试 样从锡球中拔出时的合力(Fend)和最大合力(Fmax)的比值。当比

值比值大于0.8时,就可以判定有润湿现象发生。 三、实验仪器设备 设备:可焊性测试仪、加热台: 耗材:焊膏、丝网模板、玻璃片。 四、实验方法和步骤 1、焊膏锡珠试验法检测焊膏的润湿性 1)丝网印刷 利用丝网印刷台手动在玻璃片上印刷焊膏。焊膏是触变流体,具 有黏性。当刮刀以一定速度和角度向前移动,对焊膏产生一定的压力, 推动焊膏在刮刀前滚动,同时将焊膏挤压注入模板的漏孔中。 2)在焊膏熔点25℃以上加热使焊膏收球并观察其过程。 3)观察收好的球,主要观察后残留物质特性和焊膏回流后形成 的焊料球的光亮程度等。 2、使用可焊性测试仪检测 采用润湿平衡法测量不同助焊剂条件下的铜锡可焊性。 3、使用接触角测量仪检测焊点的接触角 五、实验报告 写一份包含不同可焊性评价方法、润湿平衡方法、助焊剂润湿原 理等内容的实验报告

值比值大于 0.8 时,就可以判定有润湿现象发生。 三、实验仪器设备 设备:可焊性测试仪、加热台; 耗材:焊膏、丝网模板、玻璃片。 四、实验方法和步骤 1、焊膏-锡珠试验法检测焊膏的润湿性 1)丝网印刷 利用丝网印刷台手动在玻璃片上印刷焊膏。焊膏是触变流体,具 有黏性。当刮刀以一定速度和角度向前移动,对焊膏产生一定的压力, 推动焊膏在刮刀前滚动,同时将焊膏挤压注入模板的漏孔中。 2)在焊膏熔点 25℃以上加热使焊膏收球并观察其过程。 3)观察收好的球,主要观察后残留物质特性和焊膏回流后形成 的焊料球的光亮程度等。 2、使用可焊性测试仪检测 采用润湿平衡法测量不同助焊剂条件下的铜-锡可焊性。 3、使用接触角测量仪检测焊点的接触角 五、实验报告 写一份包含不同可焊性评价方法、润湿平衡方法、助焊剂润湿原 理等内容的实验报告

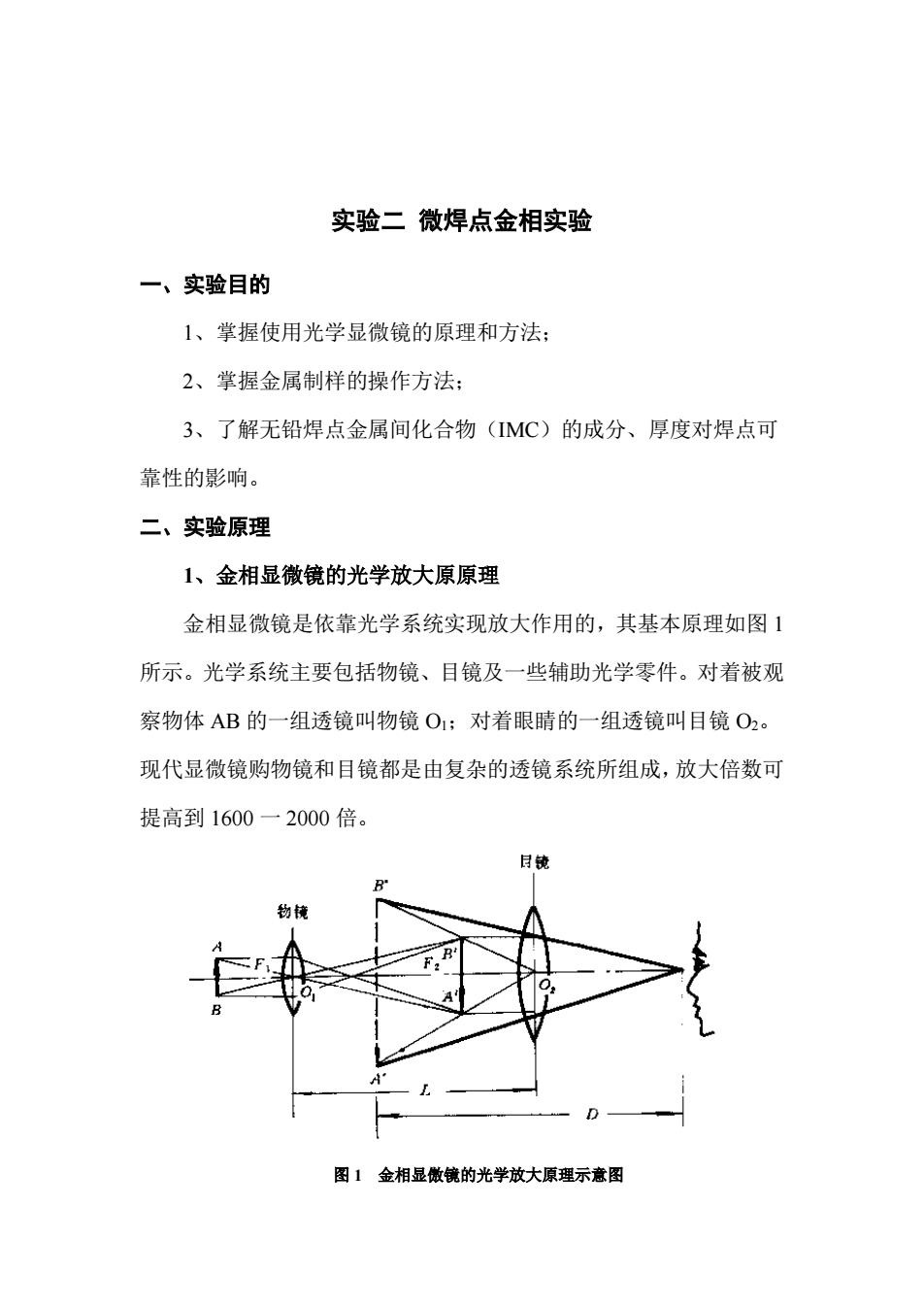

实验二微焊点金相实验 一、实验目的 1、掌握使用光学显微镜的原理和方法; 2、掌握金属制样的操作方法: 3、了解无铅焊点金属间化合物(IMC)的成分、厚度对焊点可 靠性的影响。 二、实验原理 1、金相显微镜的光学放大原原理 金相显微镜是依靠光学系统实现放大作用的,其基本原理如图1 所示。光学系统主要包括物镜、目镜及一些辅助光学零件。对着被观 察物体AB的一组透镜叫物镜O1:对着眼晴的一组透镜叫目镜O2。 现代显微镜购物镜和目镜都是由复杂的透镜系统所组成,放大倍数可 提高到1600一2000倍。 月镜 图1金相显傲镜的光学放大原理示意图

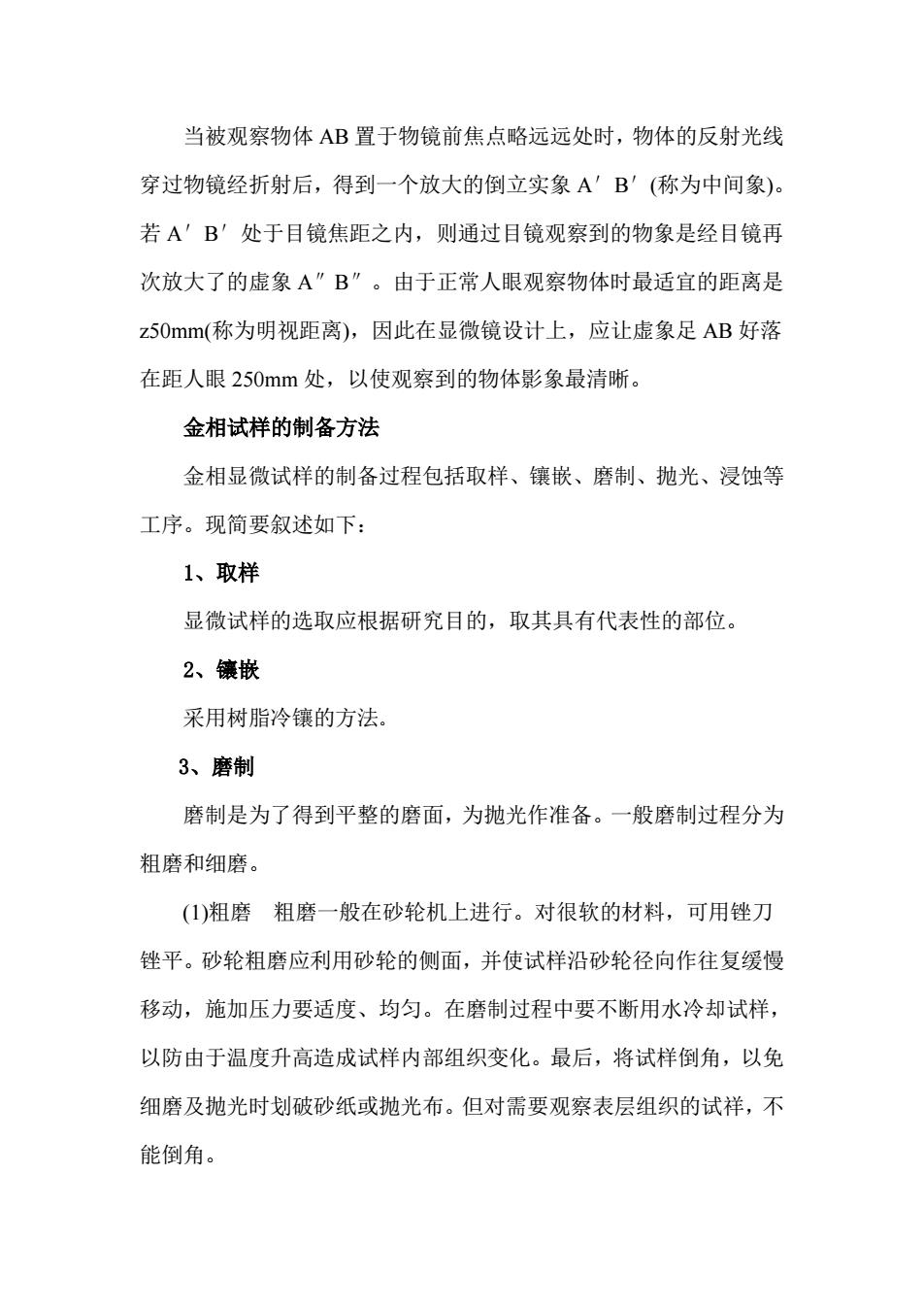

实验二 微焊点金相实验 一、实验目的 1、掌握使用光学显微镜的原理和方法; 2、掌握金属制样的操作方法; 3、了解无铅焊点金属间化合物(IMC)的成分、厚度对焊点可 靠性的影响。 二、实验原理 1、金相显微镜的光学放大原原理 金相显微镜是依靠光学系统实现放大作用的,其基本原理如图 1 所示。光学系统主要包括物镜、目镜及一些辅助光学零件。对着被观 察物体 AB 的一组透镜叫物镜 O1;对着眼睛的一组透镜叫目镜 O2。 现代显微镜购物镜和目镜都是由复杂的透镜系统所组成,放大倍数可 提高到 1600 一 2000 倍。 图 1 金相显傲镜的光学放大原理示意图

当被观察物体AB置于物镜前焦点略远远处时,物体的反射光线 穿过物镜经折射后,得到一个放大的倒立实象A'B'(称为中间象)。 若A'B'处于目镜焦距之内,则通过目镜观察到的物象是经目镜再 次放大了的虚象A”B”。由于正常人眼观察物体时最适宜的距离是 z50mm(称为明视距离),因此在显微镜设计上,应让虚象足AB好落 在距人眼250mm处,以使观察到的物体影象最清晰。 金相试样的制备方法 金相显微试样的制备过程包括取样、镶嵌、磨制、抛光、浸蚀等 工序。现简要叙述如下: 1、取样 显微试样的选取应根据研究目的,取其具有代表性的部位。 2、镶嵌 采用树脂冷镶的方法。 3、磨制 磨制是为了得到平整的磨面,为抛光作准备。一般磨制过程分为 粗磨和细磨。 (1)粗磨粗磨一般在砂轮机上进行。对很软的材料,可用锉刀 锉平。砂轮粗磨应利用砂轮的侧面,并使试样沿砂轮径向作往复缓慢 移动,施加压力要适度、均匀。在磨制过程中要不断用水冷却试样, 以防由于温度升高造成试样内部组织变化。最后,将试样倒角,以免 细磨及抛光时划破砂纸或抛光布。但对需要观察表层组织的试祥,不 能倒角

当被观察物体 AB 置于物镜前焦点略远远处时,物体的反射光线 穿过物镜经折射后,得到一个放大的倒立实象 A′B′(称为中间象)。 若 A′B′处于目镜焦距之内,则通过目镜观察到的物象是经目镜再 次放大了的虚象 A″B″。由于正常人眼观察物体时最适宜的距离是 z50mm(称为明视距离),因此在显微镜设计上,应让虚象足 AB 好落 在距人眼 250mm 处,以使观察到的物体影象最清晰。 金相试样的制备方法 金相显微试样的制备过程包括取样、镶嵌、磨制、抛光、浸蚀等 工序。现简要叙述如下: 1、取样 显微试样的选取应根据研究目的,取其具有代表性的部位。 2、镶嵌 采用树脂冷镶的方法。 3、磨制 磨制是为了得到平整的磨面,为抛光作准备。一般磨制过程分为 粗磨和细磨。 (1)粗磨 粗磨一般在砂轮机上进行。对很软的材料,可用锉刀 锉平。砂轮粗磨应利用砂轮的侧面,并使试样沿砂轮径向作往复缓慢 移动,施加压力要适度、均匀。在磨制过程中要不断用水冷却试样, 以防由于温度升高造成试样内部组织变化。最后,将试样倒角,以免 细磨及抛光时划破砂纸或抛光布。但对需要观察表层组织的试祥,不 能倒角