《快速成型与快速制模综合实验》实验讲义 实验1产品的三维造型与反求(4学时) 一、实验理论 1.传统的设计过程(正向工程),是根据产品的功能和用途首先进行概念设计 然后通过CAD输出产品的设计图纸,经审查无误后,编制NC代码并输入CN C加工设备进行产品加工或者通过快速成型机制作样品。图示如下: 、满庶 产品功能设计 图纸 检查 随黯 CAD模型 不满 图1正向工程 2.反求工程是从一已经存在的零件或产品模型入手,首先对其进行数字化测 量,得到它的轮廓坐标值,然后通过三维CAD曲面重构得到其三维CAD模型 并输出图纸,经审查合格后由CNC加工设备或快速成型机进行加工。图示如下: 入满意图纸 最终 已存在零件零件数字化,CD模型》 通 事不满意 图2反求工程 3.反求工程的应用 (1)在没有原始设计CAD模型和没有设计图纸的情况下,在对事物进行 测量的基础上重构其CAD模型或进一步生成零件的设计图纸,并以此为 依据生成数控加工的NC代码或应用快速原型技术,加工复制出一个相同 的零件:图3为逆向复制1954款Silver--Arrow赛车过程: ①原型车经过14小时三维扫描 ②扫描后得到由9800万点构成的点云 ③利用点云数据由CAD软件进行处理

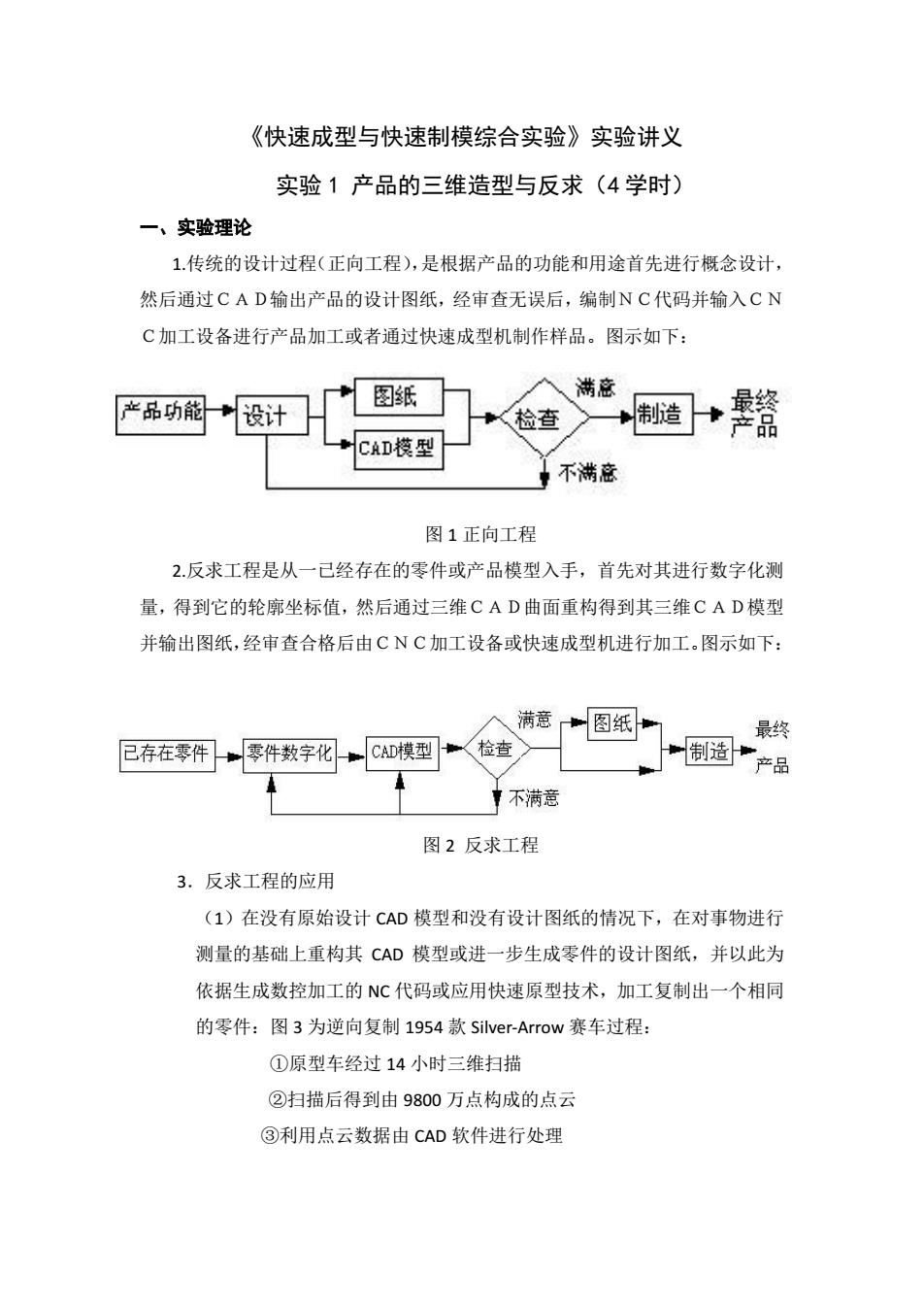

《快速成型与快速制模综合实验》实验讲义 实验 1 产品的三维造型与反求(4 学时) 一、实验理论 1.传统的设计过程(正向工程),是根据产品的功能和用途首先进行概念设计, 然后通过CAD输出产品的设计图纸,经审查无误后,编制NC代码并输入CN C加工设备进行产品加工或者通过快速成型机制作样品。图示如下: 图 1 正向工程 2.反求工程是从一已经存在的零件或产品模型入手,首先对其进行数字化测 量,得到它的轮廓坐标值,然后通过三维CAD曲面重构得到其三维CAD模型 并输出图纸,经审查合格后由CNC加工设备或快速成型机进行加工。图示如下: 图 2 反求工程 3.反求工程的应用 (1)在没有原始设计 CAD 模型和没有设计图纸的情况下,在对事物进行 测量的基础上重构其 CAD 模型或进一步生成零件的设计图纸,并以此为 依据生成数控加工的 NC 代码或应用快速原型技术,加工复制出一个相同 的零件:图 3 为逆向复制 1954 款 Silver-Arrow 赛车过程: ①原型车经过 14 小时三维扫描 ②扫描后得到由 9800 万点构成的点云 ③利用点云数据由 CAD 软件进行处理

④80小时工作时间的创建CAD模型 ⑤逆向复制出的仿制品实车。 图3赛车反求过程 图4为丰田花冠和国内某自主品牌汽车(仿制) F0 图4小车外形反求

④80 小时工作时间的创建 CAD 模型 ⑤逆向复制出的仿制品实车。 图 3 赛车反求过程 图 4 为丰田花冠和国内某自主品牌汽车(仿制) 图 4 小车外形反求

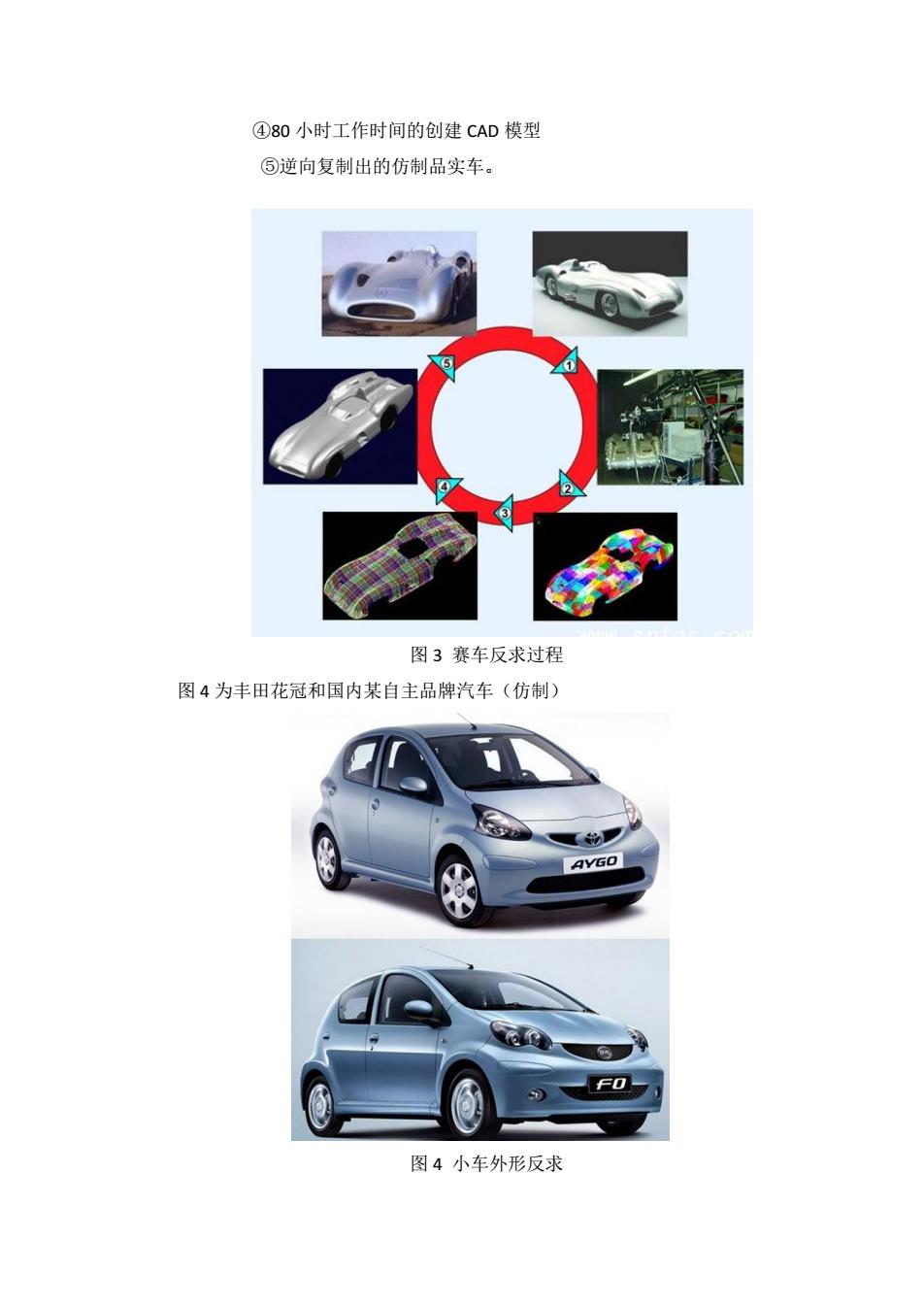

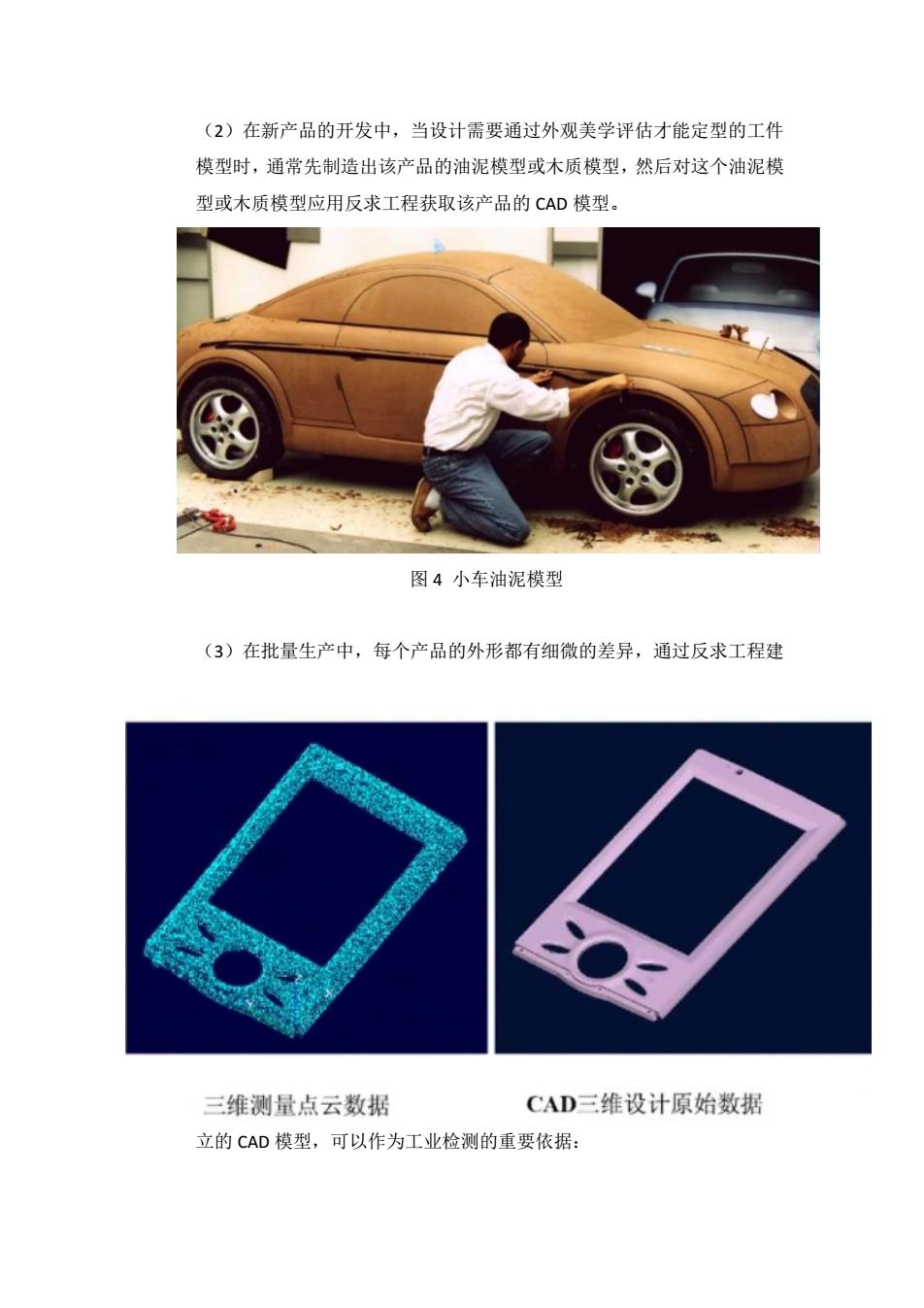

(2)在新产品的开发中,当设计需要通过外观美学评估才能定型的工件 模型时,通常先制造出该产品的油泥模型或木质模型,然后对这个油泥模 型或木质模型应用反求工程获取该产品的CAD模型。 图4小车油泥模型 (3)在批量生产中,每个产品的外形都有细微的差异,通过反求工程建 三维测量点云数据 CAD三维设计原始数据 立的CAD模型,可以作为工业检测的重要依据:

(2)在新产品的开发中,当设计需要通过外观美学评估才能定型的工件 模型时,通常先制造出该产品的油泥模型或木质模型,然后对这个油泥模 型或木质模型应用反求工程获取该产品的 CAD 模型。 图 4 小车油泥模型 (3)在批量生产中,每个产品的外形都有细微的差异,通过反求工程建 立的 CAD 模型,可以作为工业检测的重要依据:

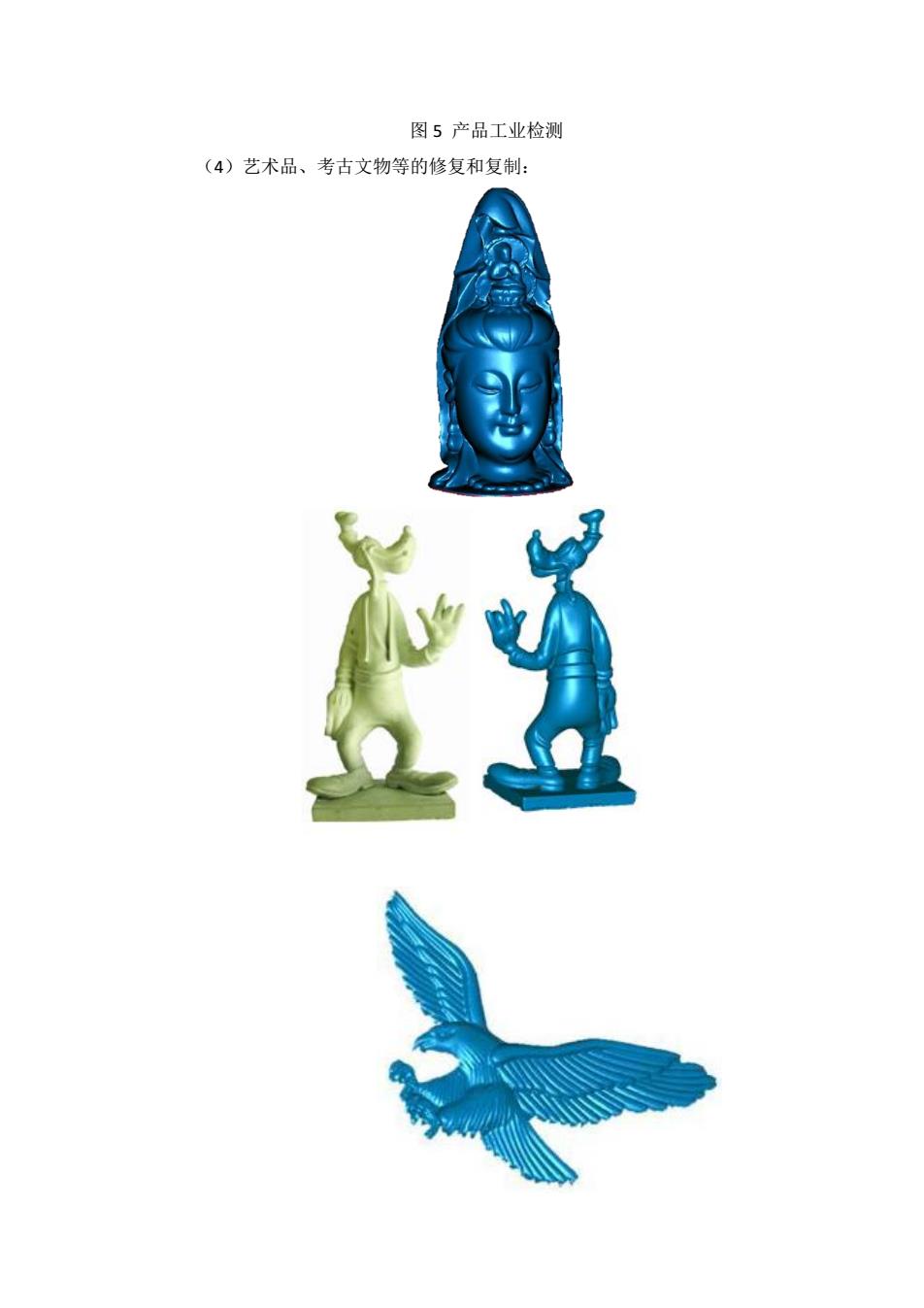

图5产品工业检测 (4)艺术品、考古文物等的修复和复制:

图 5 产品工业检测 (4)艺术品、考古文物等的修复和复制:

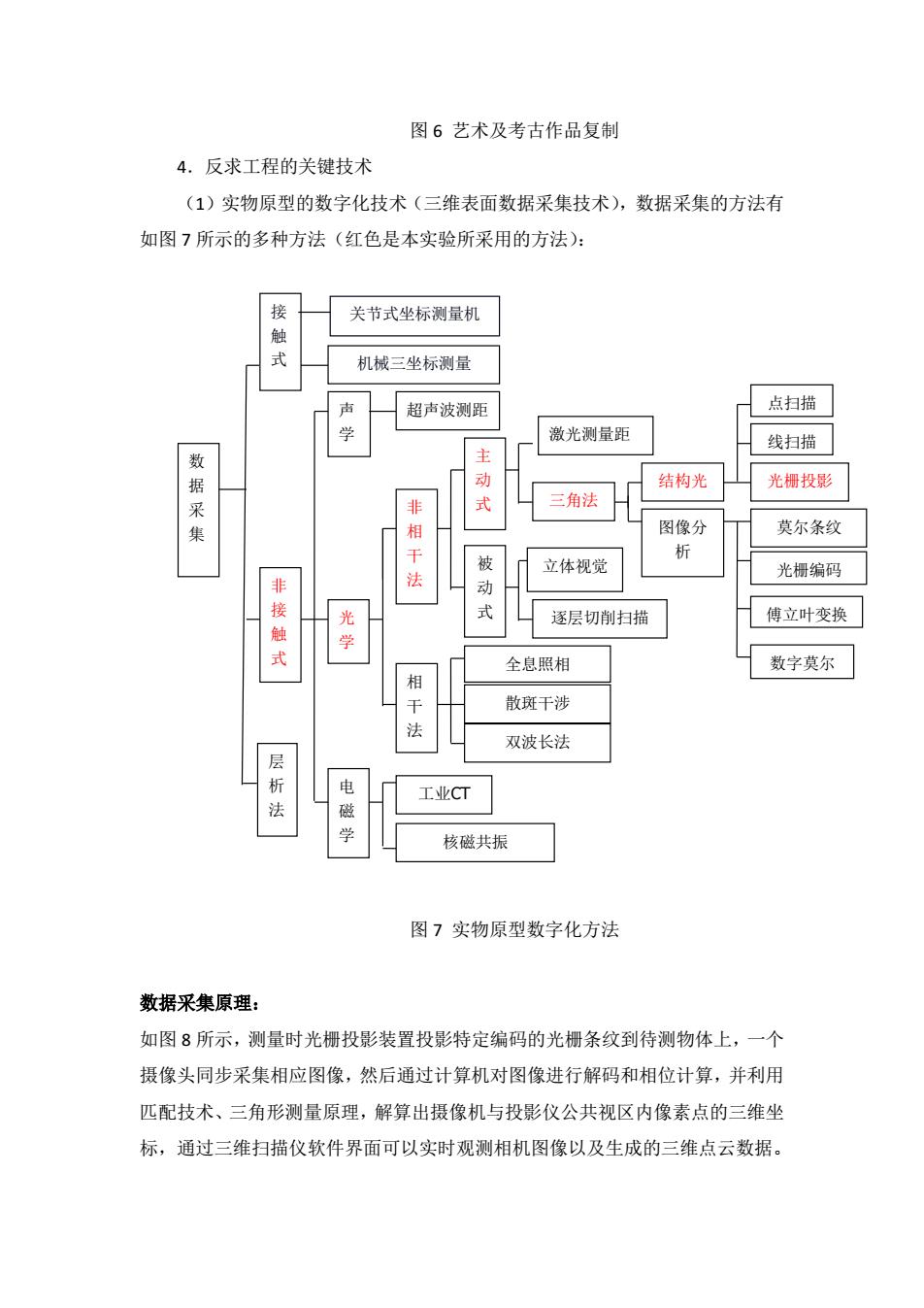

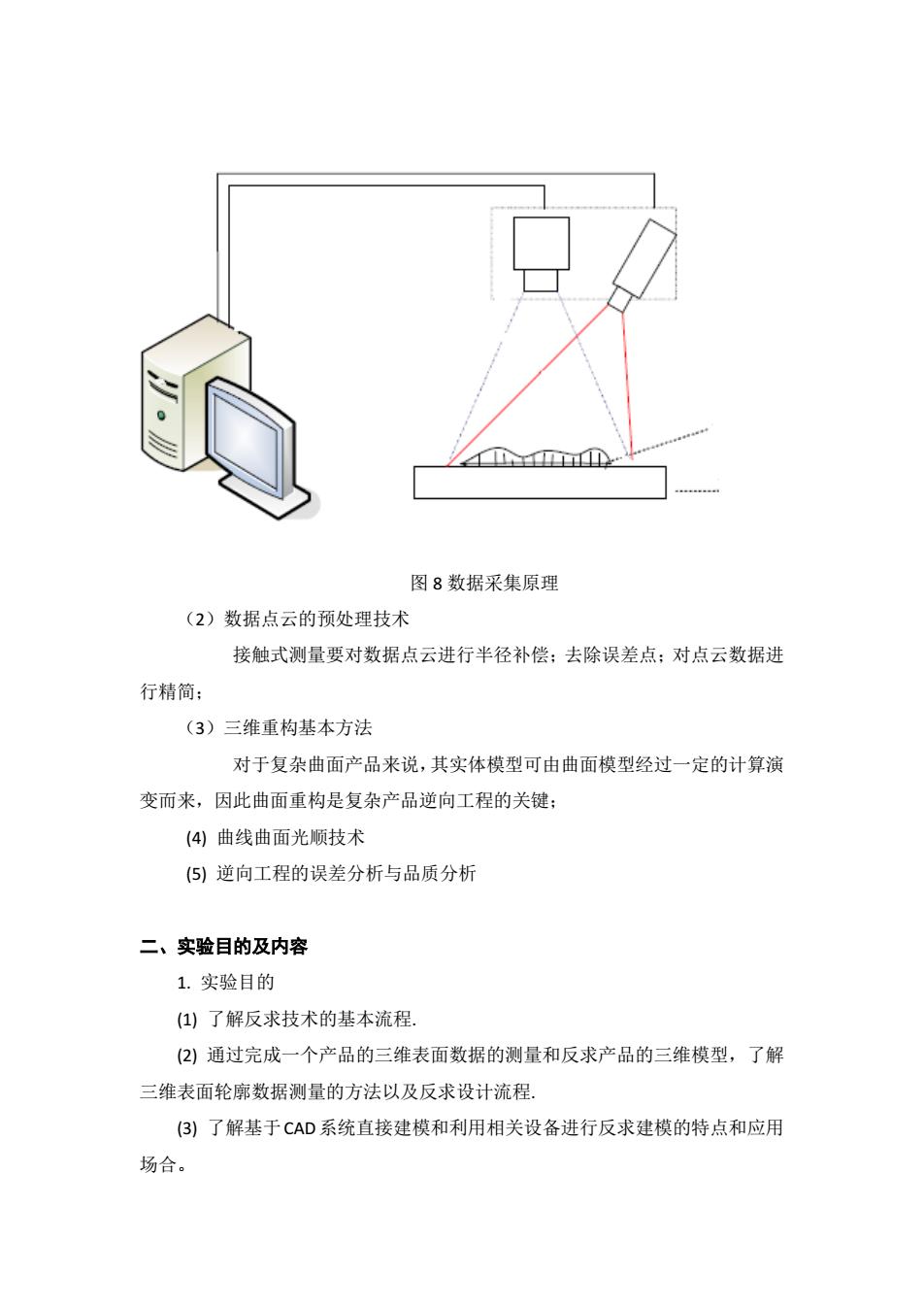

图6艺术及考古作品复制 4.反求工程的关键技术 (1)实物原型的数字化技术(三维表面数据采集技术),数据采集的方法有 如图7所示的多种方法(红色是本实验所采用的方法): 接 关节式坐标测量机 触 机械三坐标测量 超声波测距 点扫描 激光测量距 线扫描 主 数据采集 结构光 光栅投影 式 三角法 图像分 英尔条纹 立体视觉 光橱编码 逐层切削扫描 傅立叶变换 式 全息照相 数字莫尔 散斑干涉 双波长法 《 工业CT 法 核磁共振 图7实物原型数字化方法 数据采集原理: 如图8所示,测量时光栅投影装置投影特定编码的光栅条纹到待测物体上,一个 摄像头同步采集相应图像,然后通过计算机对图像进行解码和相位计算,并利用 匹配技术、三角形测量原理,解算出摄像机与投影仪公共视区内像素点的三维坐 标,通过三维扫描仪软件界面可以实时观测相机图像以及生成的三维点云数据

图 6 艺术及考古作品复制 4.反求工程的关键技术 (1)实物原型的数字化技术(三维表面数据采集技术),数据采集的方法有 如图 7 所示的多种方法(红色是本实验所采用的方法): 图 7 实物原型数字化方法 数据采集原理: 如图 8 所示,测量时光栅投影装置投影特定编码的光栅条纹到待测物体上,一个 摄像头同步采集相应图像,然后通过计算机对图像进行解码和相位计算,并利用 匹配技术、三角形测量原理,解算出摄像机与投影仪公共视区内像素点的三维坐 标,通过三维扫描仪软件界面可以实时观测相机图像以及生成的三维点云数据。 数 据 采 集 接 触 式 非 接 触 式 光 学 非 相 干 法 相 干 法 主 动 式 激光测量距 三角法 结构光 光栅投影 图像分 析 线扫描 点扫描 莫尔条纹 被 光栅编码 动 式 立体视觉 逐层切削扫描 全息照相 散斑干涉 双波长法 电 磁 学 工业CT 核磁共振 声 学 超声波测距 机械三坐标测量 层 析 法 关节式坐标测量机 傅立叶变换 数字莫尔

m0 图8数据采集原理 (2)数据点云的预处理技术 接触式测量要对数据点云进行半径补偿:去除误差点:对点云数据进 行精简: (3)三维重构基本方法 对于复杂曲面产品来说,其实体模型可由曲面模型经过一定的计算演 变而来,因此曲面重构是复杂产品逆向工程的关键: (4)曲线曲面光顺技术 (5)逆向工程的误差分析与品质分析 二、实验目的及内容 1.实验目的 (1)了解反求技术的基本流程. (2)通过完成一个产品的三维表面数据的测量和反求产品的三维模型,了解 三维表面轮廓数据测量的方法以及反求设计流程 (3)了解基于CAD系统直接建模和利用相关设备进行反求建模的特点和应用 场合

图 8 数据采集原理 (2)数据点云的预处理技术 接触式测量要对数据点云进行半径补偿;去除误差点;对点云数据进 行精简; (3)三维重构基本方法 对于复杂曲面产品来说,其实体模型可由曲面模型经过一定的计算演 变而来,因此曲面重构是复杂产品逆向工程的关键; (4) 曲线曲面光顺技术 (5) 逆向工程的误差分析与品质分析 二、实验目的及内容 1. 实验目的 (1) 了解反求技术的基本流程. (2) 通过完成一个产品的三维表面数据的测量和反求产品的三维模型,了解 三维表面轮廓数据测量的方法以及反求设计流程. (3) 了解基于CAD系统直接建模和利用相关设备进行反求建模的特点和应用 场合

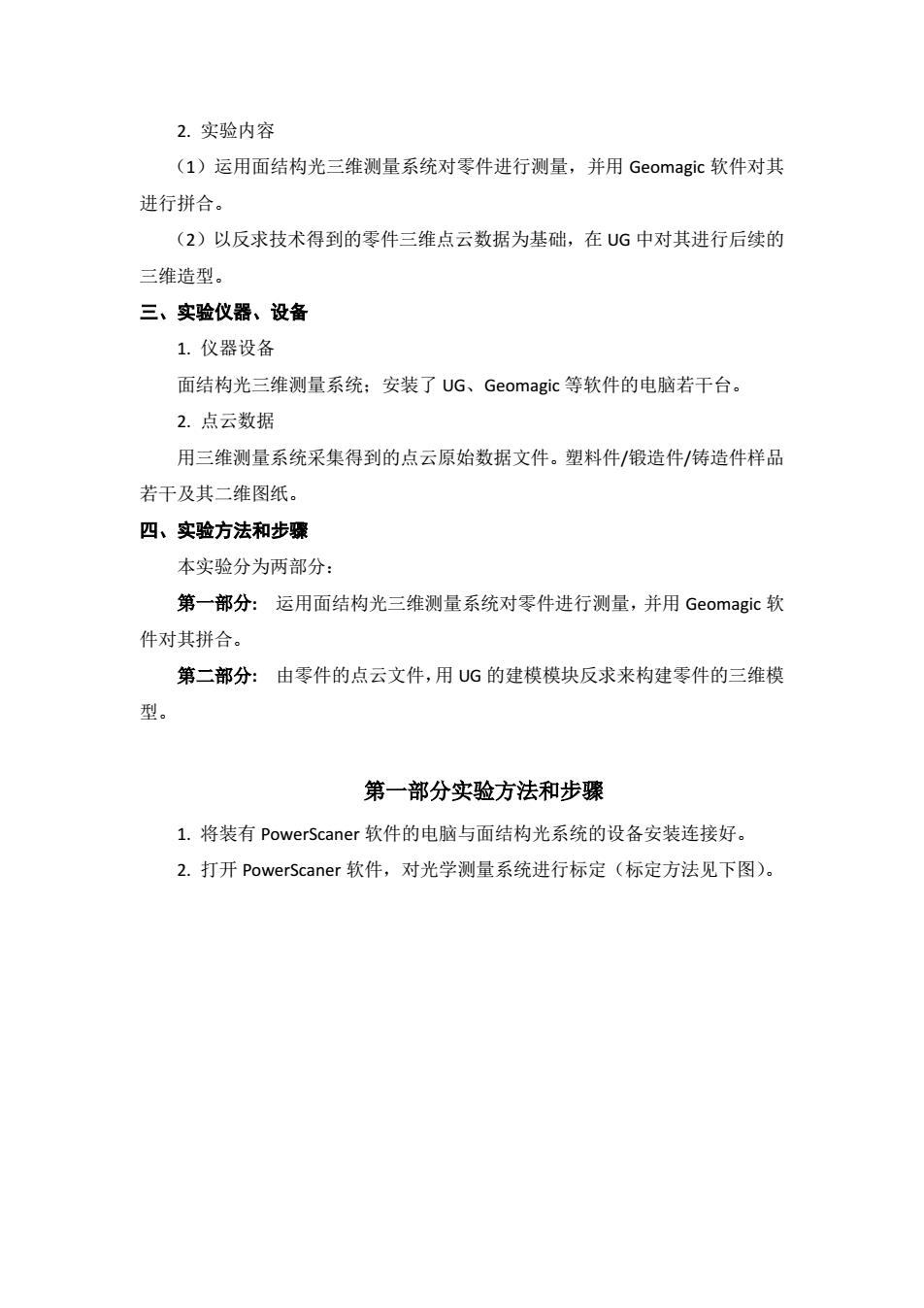

2.实验内容 (1)运用面结构光三维测量系统对零件进行测量,并用Geomagic软件对其 进行拼合。 (2)以反求技术得到的零件三维点云数据为基础,在UG中对其进行后续的 三维造型 三、实验仪器、设备 1.仪器设备 面结构光三维测量系统:安装了UG、Geomagic等软件的电脑若干台, 2.点云数据 用三维测量系统采集得到的点云原始数据文件。塑料件/锻造件/俦造件样品 若干及其二维图纸。 四、实验方法和步骤 本实验分为两部分: 第一部分:运用面结构光三维测量系统对零件进行测量,并用Geomagic软 件对其拼合。 第二部分:由零件的点云文件,用UG的建模模块反求来构建零件的三维模 型。 第一部分实验方法和步骤 1.将装有PowerScaner软件的电脑与面结构光系统的设备安装连接好。 2.打开PowerScaner软件,对光学测量系统进行标定(标定方法见下图)

2. 实验内容 (1)运用面结构光三维测量系统对零件进行测量,并用 Geomagic 软件对其 进行拼合。 (2)以反求技术得到的零件三维点云数据为基础,在 UG 中对其进行后续的 三维造型。 三、实验仪器、设备 1. 仪器设备 面结构光三维测量系统;安装了 UG、Geomagic 等软件的电脑若干台。 2. 点云数据 用三维测量系统采集得到的点云原始数据文件。塑料件/锻造件/铸造件样品 若干及其二维图纸。 四、实验方法和步骤 本实验分为两部分: 第一部分: 运用面结构光三维测量系统对零件进行测量,并用 Geomagic 软 件对其拼合。 第二部分: 由零件的点云文件,用 UG 的建模模块反求来构建零件的三维模 型。 第一部分实验方法和步骤 1. 将装有 PowerScaner 软件的电脑与面结构光系统的设备安装连接好。 2. 打开 PowerScaner 软件,对光学测量系统进行标定(标定方法见下图)

相机 淀板正对相机 定版正对相机 豆 韩 之,并且标定板正对投影仪。 3.标定完成后,点击莱单栏“三维测量”下面的“图像预览”按钮,即可以 在屏幕上看见被测物体的预览图像,根据预览,将被测物体置于中心位置

3. 标定完成后,点击菜单栏“三维测量”下面的“图像预览”按钮,即可以 在屏幕上看见被测物体的预览图像,根据预览,将被测物体置于中心位置

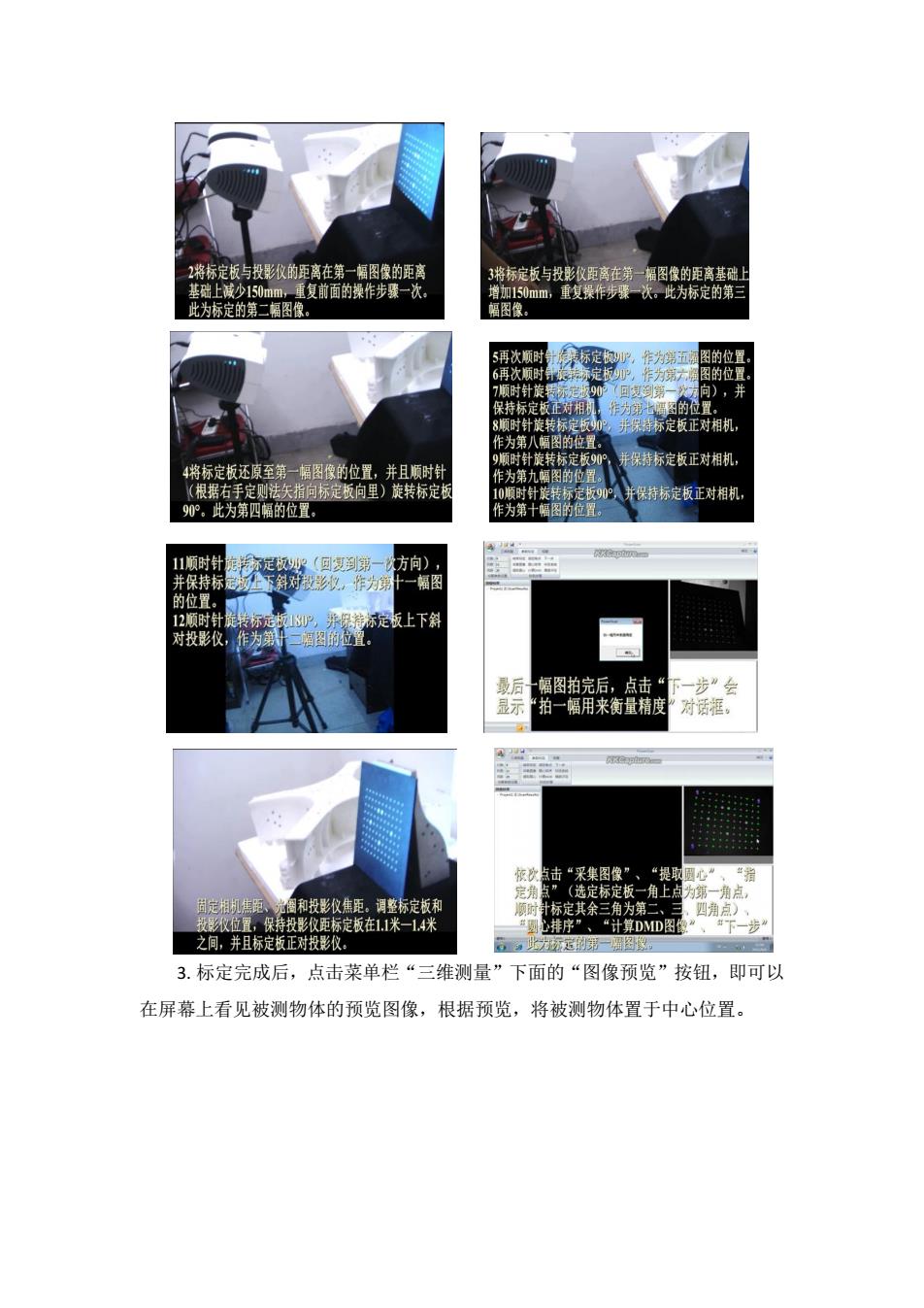

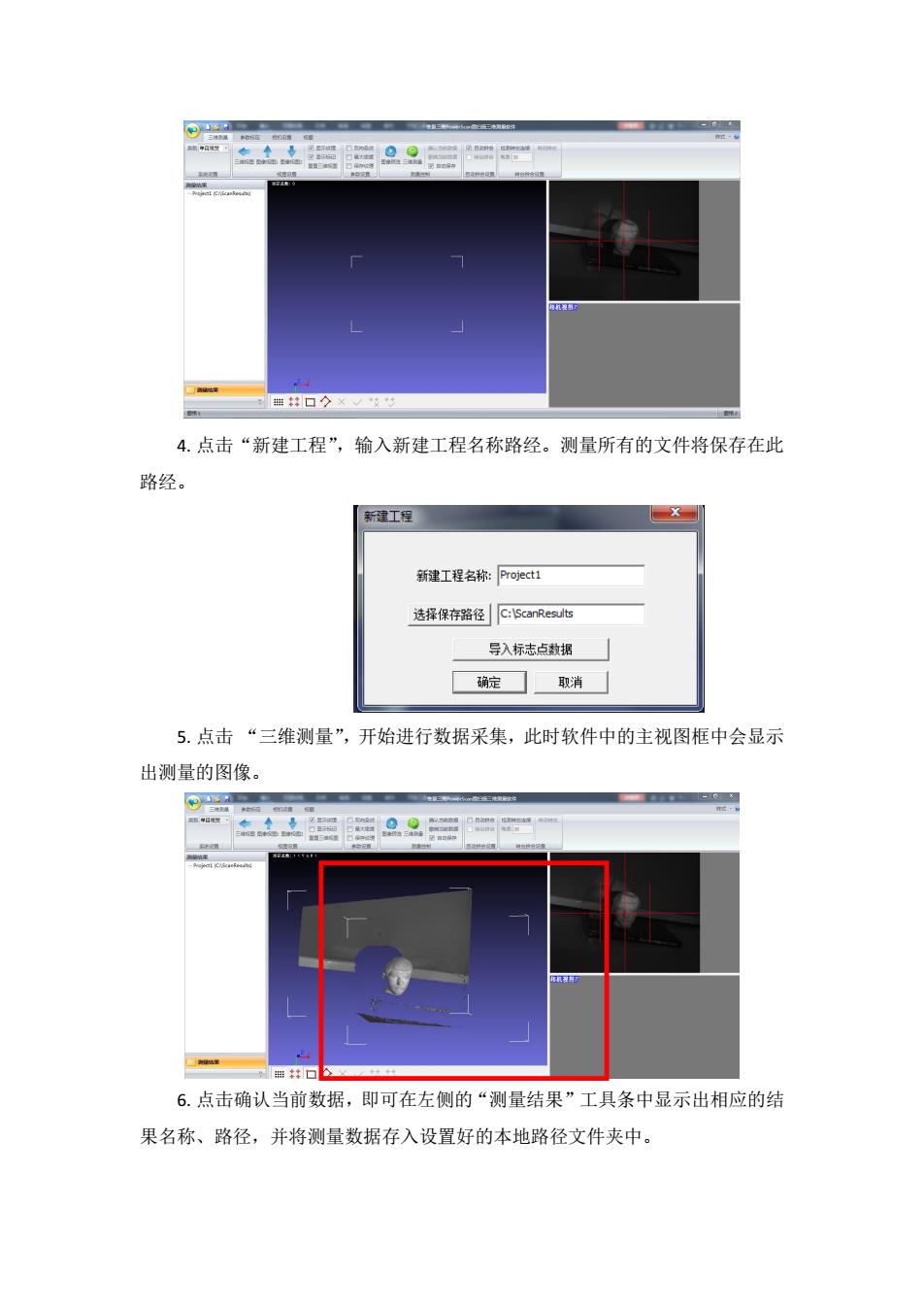

4.点击“新建工程”,输入新建工程名称路经。测量所有的文件将保存在此 路经。 建工程 新建工程名称:Project 透择像存路径C:ScanRes.ts 导入标志点数报」 确定☐取消 5.点击“三维测量”,开始进行数据采集,此时软件中的主视图框中会显示 出测量的图像。 6.点击确认当前数据,即可在左侧的“测量结果”工具条中显示出相应的结 果名称、路径,并将测量数据存入设置好的本地路径文件夹中

4. 点击“新建工程”,输入新建工程名称路经。测量所有的文件将保存在此 路经。 5. 点击 “三维测量”,开始进行数据采集,此时软件中的主视图框中会显示 出测量的图像。 6. 点击确认当前数据,即可在左侧的“测量结果”工具条中显示出相应的结 果名称、路径,并将测量数据存入设置好的本地路径文件夹中

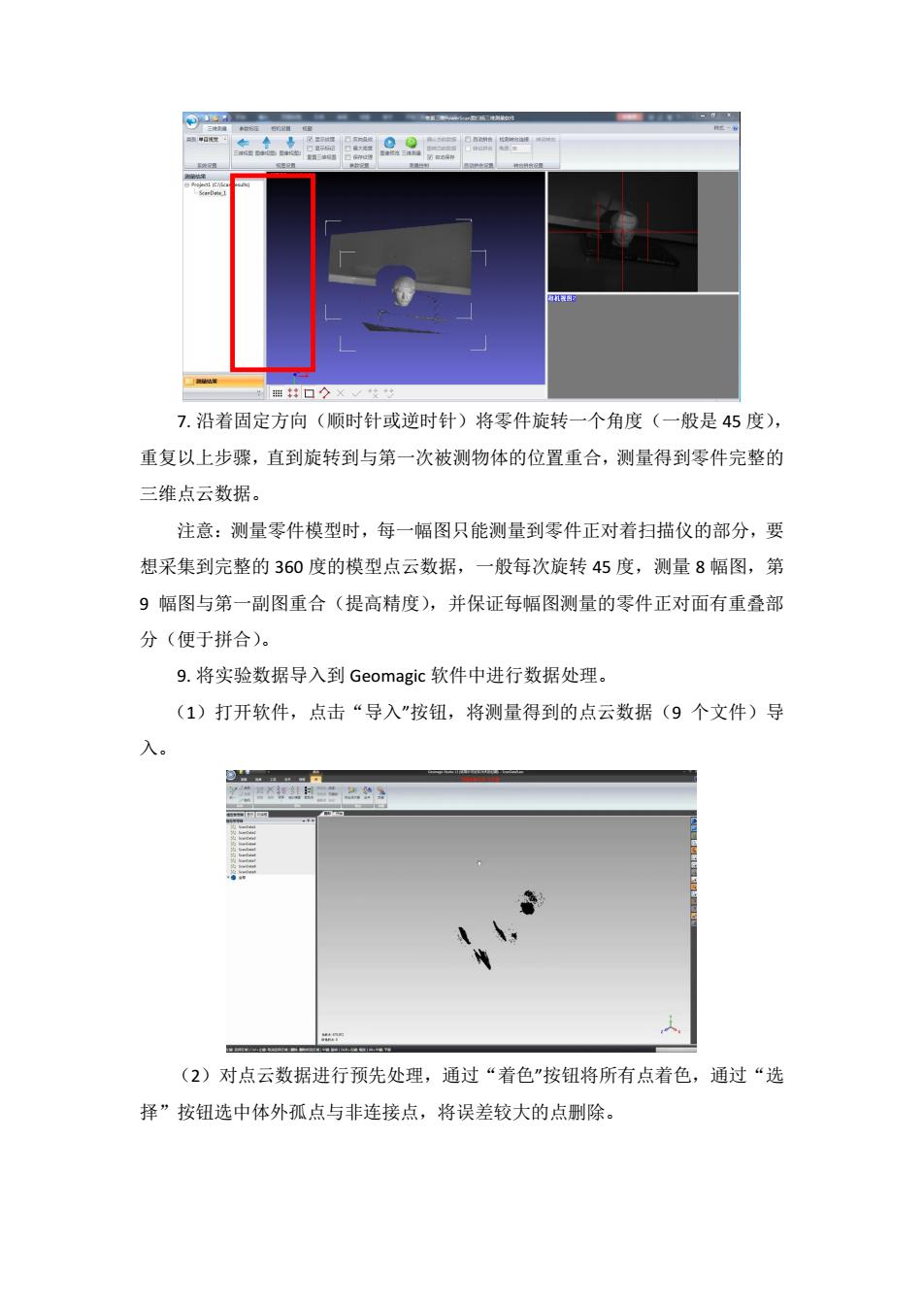

7.沿着固定方向(顺时针或逆时针)将零件旋转一个角度(一般是45度), 重复以上步骤,直到旋转到与第一次被测物体的位置重合,测量得到零件完整的 三维点云数据。 注意:测量零件模型时,每一幅图只能测量到零件正对着扫描仪的部分,要 想采集到完整的360度的模型点云数据,一般每次旋转45度,测量8幅图,第 9幅图与第一副图重合(提高精度),并保证每幅图测量的零件正对面有重叠部 分(便于拼合)。 9.将实验数据导入到Geomagic软件中进行数据处理。 (1)打开软件,点击“导入“按钮,将测量得到的点云数据(9个文件)导 入。 (2)对点云数据进行预先处理,通过“着色”按钮将所有点着色,通过“选 择”按钮选中体外孤点与非连接点,将误差较大的点删除

7. 沿着固定方向(顺时针或逆时针)将零件旋转一个角度(一般是 45 度), 重复以上步骤,直到旋转到与第一次被测物体的位置重合,测量得到零件完整的 三维点云数据。 注意:测量零件模型时,每一幅图只能测量到零件正对着扫描仪的部分,要 想采集到完整的 360 度的模型点云数据,一般每次旋转 45 度,测量 8 幅图,第 9 幅图与第一副图重合(提高精度),并保证每幅图测量的零件正对面有重叠部 分(便于拼合)。 9. 将实验数据导入到 Geomagic 软件中进行数据处理。 (1)打开软件,点击“导入”按钮,将测量得到的点云数据(9 个文件)导 入。 (2)对点云数据进行预先处理,通过“着色”按钮将所有点着色,通过“选 择”按钮选中体外孤点与非连接点,将误差较大的点删除