正在加载图片...

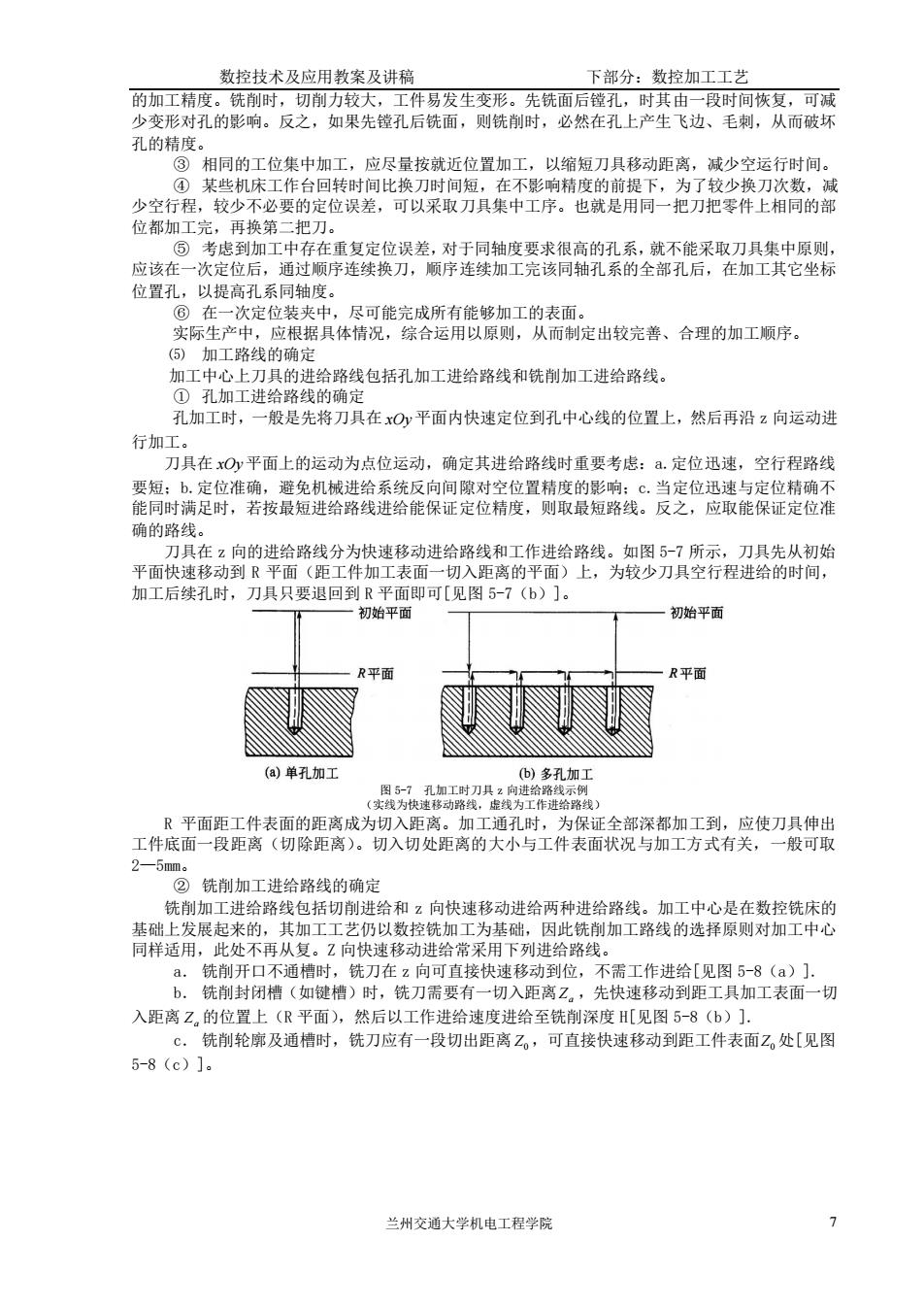

数控技术及应用教案及讲稿 下部分:数控加工工艺 的加工精度。铣削时,切例力较大,工件易发生变形。先铣面后筐孔,时其由一段时间恢复,可减 少变形对孔的影响。反之,如果先镗孔后铣面,则铣削时,必然在孔上产生飞边、毛刺,从而破坏 孔的精度。 工位集中加工, 应尽量按就近位置加 以缩短刀具移动距离 减少 空运行时间 空行 可比换 位都加 具集中 再换第把 相同的部 ⑤考虑到加工中存在重复定位误差,对于同轴度要求很高的孔系,就不能采取刀具集中原则, 应该在一次定位后,通过顺序连续换刀,顺序连续加工完该同轴孔系的全部孔后,在加工其它坐标 位置孔,以提高孔系同轴度。 ©在一次定位装夹中,尽可能完成所有能够加工的表面。 实际生产中,应根据具体情况,综合运用以原则,从而制定出较完善、合理的加工顺序。 5 加工 路线的确园 加工中心上刀的进给路线包括孔加工进给路线和洗加工进给路线。 孔加工时, 般是先将刀具在0平面内快速定位到孔中心线的位置上,然后再沿2向运动进 行 刀具在xO平面上的运动为点位运动,确定其进给路线时重要考虑:a.定位迅速,空行程路线 能时 的路在 平面快 分速移动 进给 面) 加工后续孔时, 刀具只要退回到R平面即可见图57b) 初始平面 初始平面 R平面 R平面 (回单孔加 R平面距工件表面的距离成为切入距离。加工通孔时,为保证全部深都加工到,应使刀具伸出 工件底面一段距离(切除距离)。切入切处距离的大小与工件表面状况与加工方式有关, 一般可取 2-5 ②铣削加工进给路线的确定 合路线包括切削进给和z向快速移动进给两种进给路线。 列进 铁开口不通槽 铣刀在2向 快速移动到位 不需T作进给「5-8《)1 铣削封闭槽(如键槽》时,铣刀需要有一切入距离乙 ,先快速移动到距工具加工表面一切 入距离乙,的位置上 R平面 然后以工作进给速度进给至铣制深度H见图5-8()】, c。铣削轮廊及通槽时,铣刀应有一段切出距离乙。,可直接快速移动到距工件表面乙,处[见图 5-8(c)]. 兰州交通大学机电工程学院 7 数控技术及应用教案及讲稿 下部分:数控加工工艺 兰州交通大学机电工程学院 7 的加工精度。铣削时,切削力较大,工件易发生变形。先铣面后镗孔,时其由一段时间恢复,可减 少变形对孔的影响。反之,如果先镗孔后铣面,则铣削时,必然在孔上产生飞边、毛刺,从而破坏 孔的精度。 ③ 相同的工位集中加工,应尽量按就近位置加工,以缩短刀具移动距离,减少空运行时间。 ④ 某些机床工作台回转时间比换刀时间短,在不影响精度的前提下,为了较少换刀次数,减 少空行程,较少不必要的定位误差,可以采取刀具集中工序。也就是用同一把刀把零件上相同的部 位都加工完,再换第二把刀。 ⑤ 考虑到加工中存在重复定位误差,对于同轴度要求很高的孔系,就不能采取刀具集中原则, 应该在一次定位后,通过顺序连续换刀,顺序连续加工完该同轴孔系的全部孔后,在加工其它坐标 位置孔,以提高孔系同轴度。 ⑥ 在一次定位装夹中,尽可能完成所有能够加工的表面。 实际生产中,应根据具体情况,综合运用以原则,从而制定出较完善、合理的加工顺序。 ⑸ 加工路线的确定 加工中心上刀具的进给路线包括孔加工进给路线和铣削加工进给路线。 ① 孔加工进给路线的确定 孔加工时,一般是先将刀具在 xOy 平面内快速定位到孔中心线的位置上,然后再沿 z 向运动进 行加工。 刀具在 xOy 平面上的运动为点位运动,确定其进给路线时重要考虑:a.定位迅速,空行程路线 要短;b.定位准确,避免机械进给系统反向间隙对空位置精度的影响;c.当定位迅速与定位精确不 能同时满足时,若按最短进给路线进给能保证定位精度,则取最短路线。反之,应取能保证定位准 确的路线。 刀具在 z 向的进给路线分为快速移动进给路线和工作进给路线。如图 5-7 所示,刀具先从初始 平面快速移动到 R 平面(距工件加工表面一切入距离的平面)上,为较少刀具空行程进给的时间, 加工后续孔时,刀具只要退回到 R 平面即可[见图 5-7(b)]。 图 5-7 孔加工时刀具 z 向进给路线示例 (实线为快速移动路线,虚线为工作进给路线) R 平面距工件表面的距离成为切入距离。加工通孔时,为保证全部深都加工到,应使刀具伸出 工件底面一段距离(切除距离)。切入切处距离的大小与工件表面状况与加工方式有关,一般可取 2—5mm。 ② 铣削加工进给路线的确定 铣削加工进给路线包括切削进给和 z 向快速移动进给两种进给路线。加工中心是在数控铣床的 基础上发展起来的,其加工工艺仍以数控铣加工为基础,因此铣削加工路线的选择原则对加工中心 同样适用,此处不再从复。Z 向快速移动进给常采用下列进给路线。 a. 铣削开口不通槽时,铣刀在 z 向可直接快速移动到位,不需工作进给[见图 5-8(a)]. b. 铣削封闭槽(如键槽)时,铣刀需要有一切入距离 Za ,先快速移动到距工具加工表面一切 入距离 Za 的位置上(R 平面),然后以工作进给速度进给至铣削深度 H[见图 5-8(b)]. c. 铣削轮廓及通槽时,铣刀应有一段切出距离 Z0 ,可直接快速移动到距工件表面 Z0 处[见图 5-8(c)]