正在加载图片...

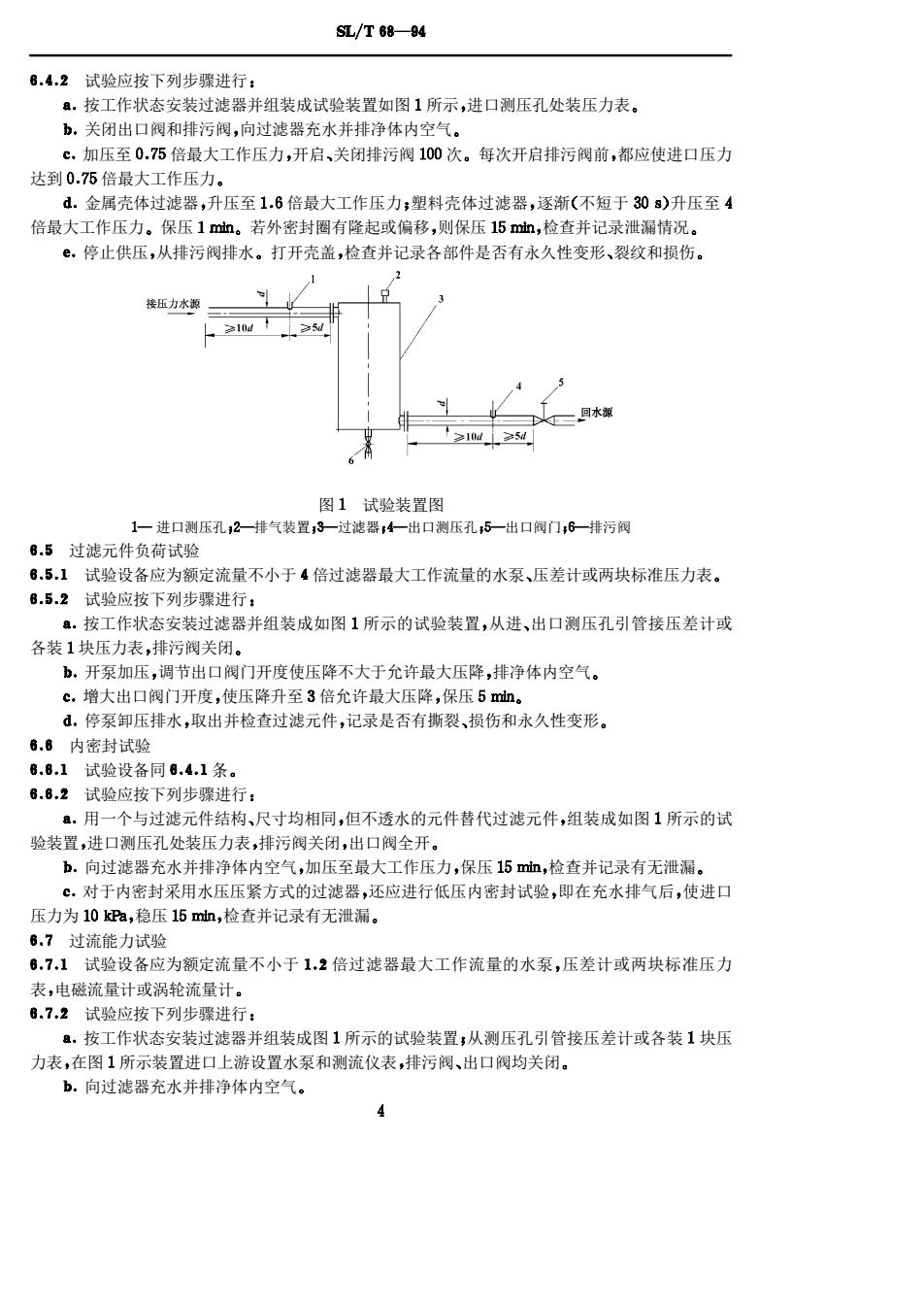

SL/T68-4 8,4.2试验应按下列步骤进行: a,按工作状态安装过滤器并组装成试验装置如图1所示,进口测压孔处装压力表。 关闭出口和排污侧,向过滤器充水并排净体内空气。 c.加压至0.75倍最大工作压力,开启、关闭排污阀100次。每次开启排污阀前,都应使进口压力 达到0.75倍最大工作压力。 4.金属壳体过滤器,升压至1.6倍最大工作压力,塑料壳体过滤器,逐渐(不短于30)升压至4 倍最大工作压力。保压1n。若外密封圈有隆起或偏移,则保压15m,检查并记录泄漏情况 ©.停止供压,从排污阀排水。打开壳盖,检查并记录各部件是否有永久性变形、裂纹和损伤。 接压力水 3 4 二日水家 d 图1试哈装图 1一进口测压孔2一排气装置一过滤4一出口测压孔5一出口阀门,6一排污阀 g.5过滤元件负荷试验 .5.1试验设备应为额定流量不小于4倍过滤器最大工作流量的水泵、压差计或两块标准压力表。 6.5.2试验应按下列步骤进行: ,按工作状态安装过滤器并组装成如图1所示的试验装置,从进、出口测压孔引管接压差计或 各装1块压力表,排污阀关闭。 b,开泵加压,调节出口阀门开度使压降不大于允许最大压降,排净体内空气。 c,增大出口阀门开度,使压降升至3倍允许最大压降,保压5n。 d.停泵卸压排水,取出并检查过滤元件,记录是否有撕裂、损伤和永久性变形。 6.8内密封试验 8.81试验设备同.4.1条。 .8,2试验应按下列步骤进 .用一个与过滤元件结构、尺寸均相同,但不透水的元件替代过滤元件,组装成如图1所示的试 验装置,进口测压孔处装压力表,排污阀关闭,出口阀全开。 b.向过滤器充水并排净体内空气,加压至最大工作压力,保压15m血,检查并记录有无泄漏。 c,对于内密封采用水压压紧方式的过滤器,还应进行低压内密封试验,即在充水排气后,使进口 8.7.1试验设备应为额定流量不小于12倍过滤器最大工作流量的水泵,压差计或两块标准压力 表,电磁流量计或涡轮流量计。 .72试验应按下列步骤进行 .按工作状态安装过滤器 并组装成图1所示的试验装置,从测压孔引管接压差计或各装1块压 力表,在图1所示装置进口上游设置水泵和测流仪表,排污阀、出口阀均关闭。 b,向过滤器充水并排净体内空气。 4 试验应按下列步骤进行 按工作状态安装过滤器并组装成试验装置如图 所示 进口测压孔处装压力表 关闭出口阀和排污阀 向过滤器充水并排净体内空气 加压至 倍最大工作压力 开启 关闭排污阀 次 每次开启排污阀前 都应使进口压力 达到 倍最大工作压力 金属壳体过滤器 升压至 倍最大工作压力 塑料壳体过滤器 逐渐 不短于 升压至 倍最大工作压力 保压 若外密封圈有隆起或偏移 则保压 检查并记录泄漏情况 停止供压 从排污阀排水 打开壳盖 检查并记录各部件是否有永久性变形 裂纹和损伤 图 试验装置图 进口测压孔 排气装置 过滤器 出口测压孔 出口阀门 排污阀 过滤元件负荷试验 试验设备应为额定流量不小于 倍过滤器最大工作流量的水泵 压差计或两块标准压力表 试验应按下列步骤进行 按工作状态安装过滤器并组装成如图 所示的试验装置 从进 出口测压孔引管接压差计或 各装 块压力表 排污阀关闭 开泵加压 调节出口阀门开度使压降不大于允许最大压降 排净体内空气 增大出口阀门开度 使压降升至 倍允许最大压降 保压 停泵卸压排水 取出并检查过滤元件 记录是否有撕裂 损伤和永久性变形 内密封试验 试验设备同 条 试验应按下列步骤进行 用一个与过滤元件结构 尺寸均相同 但不透水的元件替代过滤元件 组装成如图 所示的试 验装置 进口测压孔处装压力表 排污阀关闭 出口阀全开 向过滤器充水并排净体内空气 加压至最大工作压力 保压 检查并记录有无泄漏 对于内密封采用水压压紧方式的过滤器 还应进行低压内密封试验 即在充水排气后 使进口 压力为 稳压 检查并记录有无泄漏 过流能力试验 试验设备应为额定流量不小于 倍过滤器最大工作流量的水泵 压差计或两块标准压力 表 电磁流量计或涡轮流量计 试验应按下列步骤进行 按工作状态安装过滤器并组装成图 所示的试验装置 从测压孔引管接压差计或各装 块压 力表 在图 所示装置进口上游设置水泵和测流仪表 排污阀 出口阀均关闭 向过滤器充水并排净体内空气